Устройство для извлечения крупных фракций драгметаллов при разработке россыпных месторождений - RU209589U1

Код документа: RU209589U1

Чертежи

Описание

Полезная модель относится к горной промышленности и может использоваться для обогащения песков россыпных месторождений драгметаллов (золота, платины и др.), а также для повторного обогащения продуктов промывки прошлых лет с целью извлечения крупных фракций драгметаллов, сброшенных в отходы вместе с надрешетным продуктом.

Существует достаточно большое количество технических решений [Сорокин И. П., Полтавцева Т.С. «О работе шлюзовых самородкоуловителей», «Колыма», №12, 1965 г], направленных на повышение качества извлечения крупных фракций драгметаллов - самородков - из исходной горной массы, как непосредственно в производственном процессе обогащения, так и в процессе повторной переработки отходов с целью доизвлечения утерянного ранее полезного продукта. Большинство из них не вышло из стадии экспериментальных образцов, а некоторые закончились на стадии проектных поисков. В результате ни один существующий промприбор не имеет в своем составе надежных установок (устройств), предотвращающих потери (снос в отвал) крупных фракций драгметаллов при промывке песков россыпных месторождений, которые (потери) достигают по отдельным месторождениям 12-15% от объема извлеченного драгметалла. Основным источником потерь крупных фракций драгметаллов при промывке песков является грохот-дезинтегратор промприбора, на который подается исходная горная масса (в т.ч. пески) для рассева. Подрешетный продукт с грохота-дезинтегратора уходит на обогащение - на шлюз, надрешетный - в отвал вместе с непрошедшими через сито крупными фракциями драгметалла - самородками.

Существует несколько принципиально отличных технических направлений по созданию технических средств и технологий по предотвращению потерь крупных фракций драгметаллов при промывке, которые можно условно разделить на несколько групп.

К первой группе, как возникшей ранее всех, можно отнести известное техническое решение и устройство для извлечения самородков из поступающих на обогащение песков россыпных месторождений в виде так называемого, головного шлюза, устанавливаемого на промприборе перед грохотом-дезинтегратором [Сорокин И.П., Полтавцева Т.С. «О работе шлюзовых самородкоуловителей», «Колыма», №12, 1965 г.]. Пески загружаются в головной шлюз, куда подается и вода в количествах, обеспечивающих значительное повышение скорости потока на головном шлюзе при одновременном увеличении угла наклона головного шлюза до 40° (для сравнения: обычный шлюз устанавливают с наклоном в 6-8°). По замыслу авторов устройства поток воды на головном шлюзе должен быть достаточно мощным, чтобы снести со шлюза (на грохот) все твердые компоненты, кроме самородков, размеры которых превышают размер ячеи применяемого грохота.

Недостатком устройства является существенное усложнение и конструкции промывочного прибора и обеспечения рациональных скоростных режимов потока пульпы на головном шлюзе для конкретных горно-геологических условий россыпи. Кроме того, как и все другие шлюзы, реализующие способ осаждения драгметалла на рифлях (трафаретах), головной шлюз терял улавливающую способность со временем (через 2÷3 ч от момента пуска в работу) вследствие заполнения межрифельного пространства пустыми породами.

Ко второй группе относятся конструкции самородкоуловителей, основанные на высокой электропроводности золота. Ввиду сложности конструктивного исполнения таких устройств поиски вариантов технических решений не пошли дальше лабораторных испытаний.

Третья группа самородкоуловителей основана на принципе электромагнитного резонансного контура. Этот принцип использовался в сочетании с ленточным конвейером и сводится в основном к следующему.

Лента конвейера «окружена» рамкой, представляющей собой катушку индуктивности. Через катушку от источника энергии пропускают электрический ток; когда частица драгметалла вместе с пустой породой попадает в поле катушки, в металле возникают вихревые токи на что срабатывает соответствующее реле и дает команду на приведение в действие косого отсекателя, опускающегося на ленту конвейера и сбрасывающего порцию горной массы, зараженной самородком, в сборный контейнер, устанавливаемый рядом с ленточным контейнером.

Недостатком устройства является сложность и громоздкость конструкции, необходимость в наличии ленточного конвейера [Сорокин И.П., Полтавцева Т.С. «О работе шлюзовых самородкоуловителей», «Колыма», №12, 1965 г.].

Наиболее близким по технической сущности к заявляемому устройству является электромеханический уловитель крупных фракций металла для промывочных приборов - ЭСУ. [Хволес В.А. Электромеханические уловители крупных фракций металла для промывочных приборов - ЭСУ. «Колыма», №7, 1953 г.].

Прибор представлял собой составной желоб, каждый участок которого выполнен из разрезанной вдоль оси деревянной трубы, футерованной изнутри резиновыми листами. Надрешетный продукт с грохота-дезинтегратора пропускается по указанному желобу, на первом участке которого установлен радио детектор, сигнализирующий в случае прохождения по первому участку частицы драгметалла. По указанному сигналу система приводов раздвигает соседние участки желоба и в образовавшийся разрыв проваливается порция горной массы вместе с самородком.

Недостаток ЭСУ - сложность исполнительного механизма изъятия самородка, неразличимость черного и цветного металла, в связи с чем ЭСУ не получил распространения.

Задачей является создание устройства, выполненного с возможностью оперативного управления процессом доизвлечения драгметаллов из горной массы.

Техническим результатом является повышение производительности устройства, повышение качества и полноты извлечения драгметаллов из горной массы.

Технический результат достигается за счет того, что надрешетная фракция с грохота-дезинтегратора промприбора (т.е. галечная фракция) сбрасывается на наклонный желоб, изготовленный из магнитно-инертного материала (например, стекловолокно, пластмасса и др.) длиной 2,0÷2,5 м и шириной 0,4÷0,6 м, присоединяемого к грохоту-дезинтегратору промприбора в точке сброса с него надрешетного продукта (галей). Под днищем желоба устанавливается датчик металлодетектора, фиксирующий (обнаруживающий) прохождение крупной фракции драгметалла (самородка) массой более 0,5 г по желобу в потоке горной массы и подающий сигнал на исполнительный механизм изъятия этой фракции драгметалла. Исполнительный механизм включает силовой привод в виде соленоида (возможно также использование пневмопривода), щиток и люк с крышкой в днище желоба, связанные друг с другом системой шарнирных соединений и тяг. По сигналу датчика металлодетектора силовой привод исполнительного механизма с задаваемой с помощью реле задержкой времени открывает крышку люка в днище желоба и одновременно опускает щиток, перекрывающий поток горной массы по желобу на участке немного выше открывающегося люка. Регулируемый объем породы с крупной фракцией драгметалла (самородком) через открытый люк падает в приемный сейф-бункер, после чего исполнительный механизм с соответствующей задержкой времени возвращает крышку люка и щиток в исходное положение. Длительность задержки устанавливается и регулируется, при необходимости, реле на блоке управления. Ориентировочно, разовый объем горной массы, падающей в приемный сейф-бункер вместе с самородком, не превышает 5-7 кг. Возможное ожидаемое количество срабатываний металлодетектора за сутки - не более 2-3 раз, а обслуживание устройства состоит в периодическом открывании (1 раз в 3-4 дня) сейф-бункера и извлечении из него драгметаллов (самородков).

Установка работает в автоматическом режиме, который обеспечивается блоком управления. Блок управления связан с датчиком металлодетектора, соленоидом исполнительного механизма изъятия драгметалла и электрозащелкой через электропроводную связь.

Устройство поясняется фигурами, где показано на:

Фиг. 1а. Общий вид устройства в положении до обнаружения драгметалла.

Фиг. 1б. Общий вид устройства в момент обнаружения драгметалла.

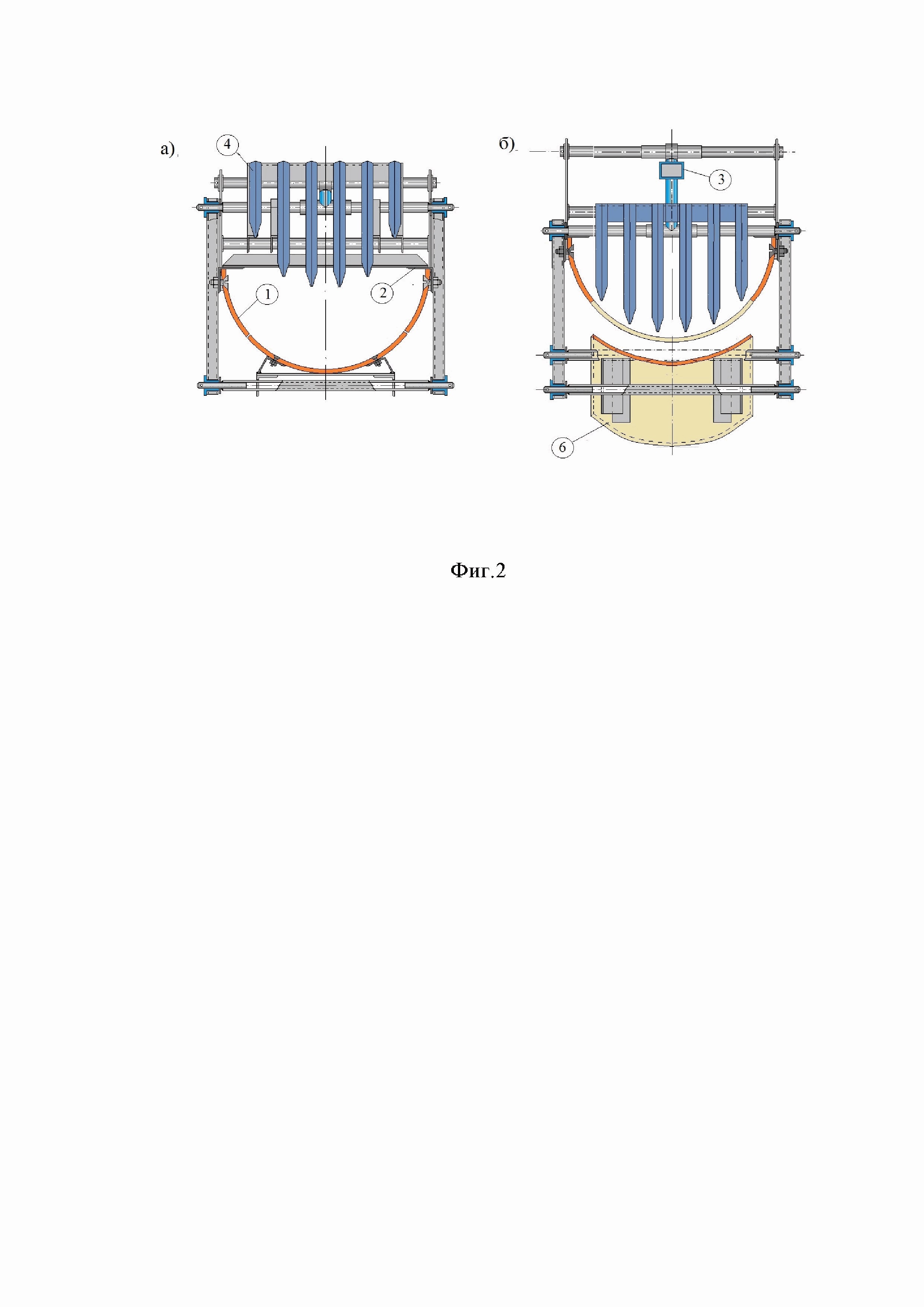

Фиг. 2а. Поперечное сечение устройства в положении до обнаружения драгметалла.

Фиг. 2б. Поперечное сечение устройства в момент обнаружения драгметалла.

На фиг. 1а приведен общий вид желоба сбоку; на фиг. 2а приведены поперечные сечения желоба в районе исполнительного механизма изъятия драгметалла до открытия крышки люка - фиг. 2а и после открытия крышки люка - фиг. 2б.

Устройство включает желоб 1, выполненный из половины трубы, разрезанной вдоль продольной оси и обвязанной по периметру опоясывающей металлической рамой 2 из металлического уголка. На раме 2 расположен исполнительный механизм (на фиг. не обозначен) по изъятию драгметалла, включающий соленоид 3, щиток 4, соединенный тягой 5 с крышкой люка 6 в нижней части желоба 1. Под желобом 1, примерно, посередине его длины, закреплен датчик 8 металлодетектора. В головной части желоба 1 располагается приемная горловина 10, а сразу после нее в желобе 1 установлены успокоители 12 скорости потока горной массы, выполненные в виде свободно свисающих поперек желоба 1 отрезков прорезиненной ткани или ей аналогичной ткани (ткани с эластомерным покрытием). Для фиксации крышки люка 6 в исходном положении используется электрозащелка 7. Электроприборы, входящие в устройство (датчик 8 металлодетектора, соленоид 3, электрозащелка 7, блок питания 9), связаны между собой соответствующей проводной связью 11, а управление ими и корректировка их параметров осуществляются из блока управления 9, расположенного в головной части желоба 1.

Устройство работает следующим образом.

Горная масса с грохота-дезинтегратора промприбора (на фиг. не показан) поступает в приемную горловину 10, оснащенную защитной решеткой (на фиг. не обозначена) от негабаритов и изготавливаемую применительно к конкретному типу грохота-промприбора и с учетом фракционного состава пород конкретного месторождения.

Сброшенная с грохота-дезинтегратора порода с выровненной скоростью (за счет успокоителей 12) проходит по днищу желоба 1 по направлению в отвал. Примерно в середине длины желоба 1 (под его днищем) установлен датчик 8 металлодетектора. При появлении в горной массе драгметалла (самородка) в момент прохождения его над датчиком 8 металлодетектора, последний подает сигнал на управляющее реле (на фиг. не показано), расположенное в блоке управления 9, которое с задержкой в 0,1-0,4 с (регулируется в конкретных условиях на блоке управления 9) подает сигнал на соленоид 3, якорь (на фиг. не показан) которого, выдвигаясь, опускает щиток 4, перекрывающий поток горной массы (после прохождения самородка под щитком 4) и одновременно, с помощью тяги 5 открывает крышку люка 6 в днище желоба 1. На фиг. 1 и фиг. 2 показано положение элементов исполнительного механизма извлечения самородка до момента получения сигнала (положение I, фиг. 1а, фиг. 2а) от датчика металлодетектора, то есть до открытия крышки люка 6, и после получения сигнала от датчика 8 металлодетектора (положение II, фиг. 1б, фиг. 2б), то есть после открытия крышки люка 6 в момент прохождения над ним драгметалла (самородка). Самородок вместе с порцией горной массы (5-7 кг) падает через открывшийся в желобе 1 люк 6 в сейф-бункер (на фиг. не показан). Примерно через 0,1-0,2 с после открытия крышки люка 6 (время регулируется в конкретных условиях на блоке управления 9) то же реле подает команду на соленоид 3 исполнительного механизма извлечения драгметалла (самородка) о возврате в исходное положение. Щиток 4 поднимается, обеспечивая продвижение горной массы в отвал, а крышка люка 6 с помощью тяги 5 закрывается и фиксируется электрозащелкой 7 в закрытом положении.

Регулируемое взаимодействие реле блока управления 9 с датчиком 8 металлодетектора, соленоидом 3 исполнительного механизма изъятия драгметалла (самородка), а также с электрозащелкой 7 для удержания крышки люка 6 в сочетании с возможностью корректировки величины задержки времени срабатывания соленоида 3 (силового привода) опускания щитка 4 и крышки люка 6 через тягу 5 обеспечивают повышение производительности устройства до желаемого уровня, повышение качества и полноты извлечения крупных фракций драгметаллов из потока горной массы.

Выполненные нами эксперименты с применением существующих моделей металлодетекторов показали высокую степень надежности обнаружения самородков (имитаторов из цветного металла), массой от 0,5 г и выше в потоке горной массы, толщиной 0,2-0,3 м при скорости потока до 2,5-3,0 м/с, что в достаточной мере удовлетворяет проектным требованиям.

Техническая характеристика устройства для извлечения крупных фракций драгметаллов:

производительность обслуживаемого промприбора:

I-й типоразмер (желоб из трубы диаметром 350-400 мм) до 1500 м3/сут.,

II-й типоразмер (желоб из трубы диаметром 450-600 мм) до 4000 м3/сут.;

минимальная масса обнаруживаемого драгметалла (самородка), 0,5 г;

угол наклона желоба 1 (регулируемый) 10-20 град.;

продолжительность исполнения процесса изъятия драгметалла (самородка) от момента подачи сигнала до возврата системы в исходное положение не более 0,6 с (с возможностью регулировки);

емкость сейф-бункера 80-100 кг (для I-го типоразмера) и 120-150 кг для II-го типоразмера;

наибольшая крупность кусков породы, проходящих по желобу 100-120 мм;

трудоемкость обслуживания 0,2-0,4 чел.см/ сут.;

энерговооруженность 0,5 кВт;

масса пустого (без защитной решетки) устройства: I-й типоразмер 200 кг; II-й типоразмер 300 кг.

Реферат

Полезная модель относится к горной промышленности и может использоваться для обогащения песков россыпных месторождений драгметаллов, а также для повторной переработки отходов промывки для доизвлечения крупных фракций драгметаллов, в т.ч. находящихся в сростках с пустыми породами. Устройство для извлечения крупных фракций драгметаллов включает наклонный желоб из магнито-инертных материалов, обвязанный опоясывающей металлической рамой, с расположенной в верхней части желоба приемной горловиной и успокоителями скорости потока горной массы. В днище желоба выполнен люк, закрытый подвижной крышкой с электрозащелкой, и установлены датчик металлодетектора и блок управления, связанные электропроводной связью с исполнительным механизмом изъятия драгметаллов. Устройство позволяет повысить производительность, качество и полноту извлечения драгметаллов из горной массы, а также обеспечить возможность оперативного управления процессом доизвлечения. 2 з.п. ф-лы, 2 ил.

Комментарии