Установка по обогащению углесодержащих отходов шахт и обогатительных фабрик - RU2607836C1

Код документа: RU2607836C1

Чертежи

Описание

Изобретение относится к технологии разделения твердых материалов при утилизации техногенных отходов комбинированными способами, более конкретно к установке по обогащению углесодержащих отходов шахт и обогатительных фабрик и может найти применение при комплексной переработке значительного количества отвальных пород, в частности, Подмосковного и Челябинского угольных бассейнов, а также при переработке летучей золы тепловых электростанций с получением на выходе алюмосиликатов, углерода и железосодержащих минералов.

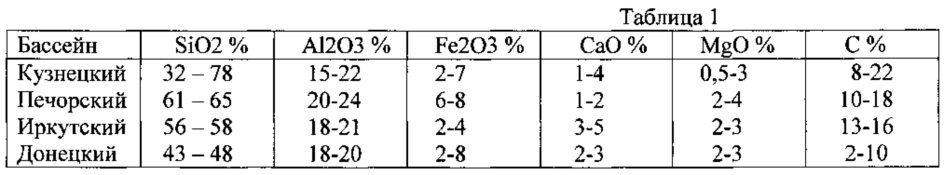

Согласно классификации по минеральному и химическому составу отвальные породы, на примере Подмосковного и Челябинского угольных бассейнов, представлены песчано-глинистыми, глинистыми и известково-песчано-глинистыми типами. При этом отвальные породы могут быть отнесены к двум основным разновидностям: высокоглиноземистым (содержание Al2O3>28%) и кальциевым (содержание CaO+MgO - 6÷12%). Диапазон усредненного содержания основных компонентов отходов крупнейших угольных бассейнов России приведен в табл. 1.

В составе отвальных пород угольных бассейнов углерод обычно представлен чистыми частицами и сростками с другими минералами. Железо связано с гематитом, сидеритом, пиритом, слюдами, а алюминий - с каолинитом, монтмориллонитом, полевыми шпатами и т.д. Техногенные месторождения, сложенные отходами угледобывающих карьеров и углеобогатительных фабрик, представляют интерес не только с точки зрения экологии (загрязнение атмосферного воздуха пылью и сероводородом из-за окисления пирита), но и с возрастанием отвода площадей под отвалы и хвостохранилища. Дополнительно следует указать на значительное количество золошлаковых отходов, образующихся на ТЭС от сжигания углей, степень утилизации которых составляет менее 10%. Очевидно, давно назрела задача комплексной переработки отвальных пород углесодержащих отходов шахт, обогатительных фабрик и золошлаковых отходов ТЭС с максимально возможным извлечением полезных целевых продуктов, в первую очередь, углерода, железосодержащих частиц и алюмосиликатов для использования в качестве вяжущих. Решение указанных задач затрудняется тем, что химический, минеральный и гранулометрический состав указанных отходов весьма изменчив даже в отвалах одного горнообогатительного предприятия или в хвостохранилищах ТЭС.

На первых этапах переработки отвальных пород угольных бассейнов и золошлаковых отходов физическими методами предполагается их классификация для отделения крупных фракций, мешающих последующим процессам обогащения. Выделение железосодержащих компонентов из отходов обычно осуществляют методами магнитной сепарации, а для извлечения углерода возможно использование методов флотации (см. Делицын Л.М., Власов А.С. и др. Комплексное обогащение и переработка золы угольных электростанций в РФ // 1X Конгресс обогатителей стран СНГ. Сборник материалов. Том 1. - М.: МИСиС, 2013, с. 225-230).

Известна установка для переработки техногенных отходов, включающая средства для разделения отходов на легкую и тяжелую фракции в разделяющей среде (см. патент РФ №2129470, МПК В03В 7/00, опублик. 27.04.1999).

Известная установка предназначена для реализации способа переработки отходов тепловых электростанций. Особенностью данной установки является то, что она содержит разделительную пульсационную колонну с завихряющей насадкой и средства для непрерывной подачи исходного материала в среднюю часть колонны в восходящий поток разделяющей среды. При этом установка содержит средства для наложения на поток в его сечении магнитного поля напряженностью 800-1200 Гс, средства для ввода разделяемых отходов на расстоянии 0,2-1,5 м относительно уровня столба восходящего потока с разбивкой по высоте на чередующиеся участки с резкопеременными гидродинамическими режимами ламинарного и турбулентного течений, а также средства для дополнительного воздействия на восходящий поток многократной пульсацией с возможностью установки частоты пропорционально времени осаждения фракции фазы с максимальным соотношением плотность/удельная поверхность частиц в участках с ламинарным течением.

Известное техническое решение не обеспечивает комплексную переработку отходов техногенного происхождения, в частности, отвальных пород углесодержащих отходов шахт и обогатительных фабрик, в том числе, из-за отсутствия средств, необходимых для отделения угольной составляющей от разделяющей среды.

Наиболее близким техническим решением к предложенному является установка для обогащения сырья горнодобывающей промышленности, содержащая средства для фракционирования сырья в разделяющей среде (см. патент РФ 57641, МПК В03С 7/00, опублик. 27.10.2006).

Известная установка предназначена для обогащения железорудного концентрата. Особенностью установки является то, что она содержит загрузочное устройство, наклонный конвейер с бесконечной транспортерной лентой, установленной на вращающихся барабанах, магнитную систему, выполненную в виде магнитного ротора внутри ведомого барабана конвейерной ленты с возможностью вращения ротора в двух противоположных направлениях, причем магнитная система выполнена в виде внутреннего магнитного барабана и внешнего диэлектрического барабана, расстояние между внешним диаметром внутреннего магнитного барабана и внутренним диаметром внешнего диэлектрического барабана составляет от 2 до 100 мм, а наклонный конвейер выполнен с возможностью движения бесконечной транспортерной ленты в двух противоположных направлениях и подачи на нее разделяющей жидкости.

К недостаткам известной установки следует отнести неполное обогащение указанного сырья горнодобывающей промышленности за один цикл переработки при использовании лишь процессов электромагнитного разделения отходов на фракции. В частности, известная установка не обеспечивает глубокой переработки отвальных пород углесодержащих отходов шахт и обогатительных фабрик. Комплексный подход к фракционированию сырья связан с привлечением дополнительных средств, в том числе, устройств для гидравлической сепарации и классификации с целью получения разнородных целевых продуктов, содержащихся в исходном сырье.

Техническим результатом предложенного изобретения является устранение недостатков известных технических решений и обеспечение глубокой переработки отвальных пород углесодержащих отходов шахт и обогатительных фабрик с получением на выходе алюмосиликатного продукта, угольного концентрата и железосодержащих минералов.

Указанный технический результат достигается тем, что в установке по обогащению углесодержащих отходов шахт и обогатительных фабрик, включающей средства для фракционирования сырья в разделяющей среде, согласно изобретению средства для разделения суспензии углесодержащих отходов по фракциям содержат грохот предварительной классификации, первый и второй входы которого соединены с выходами загрузочного бункера и валковой дробилки, первый и второй выходы грохота соединены с входами валковой дробилки и первого гидроциклона, первый выход которого соединен с первыми входами гидроклассификатора и винтового сепаратора, второй выход первого гидроциклона соединен с первым входом сгустителя и с первыми выходами винтового сепаратора и второго гидроциклона, второй вход сгустителя соединен с выходом первой накопительной емкости для флокулянта, первый выход сгустителя соединен с вторыми входами винтового сепаратора и гидроклассификатора, второй выход сгустителя соединен с входом электродинамического сепаратора, первый и второй выходы которого соединены с входами второй и третьей накопительных емкостей для железосодержащих минералов и алюмосиликатного продукта, выходы гидроклассификатора и винтового сепаратора соединены с первым и вторым входами виброобезвожителя, третий вход которого соединен с вторым выходом второго гидроциклона, а первый и второй выходы виброобезвожителя соединены соответственно через насос с входом второго гидроциклона и с входом четвертой накопительной емкости для угольного концентрата.

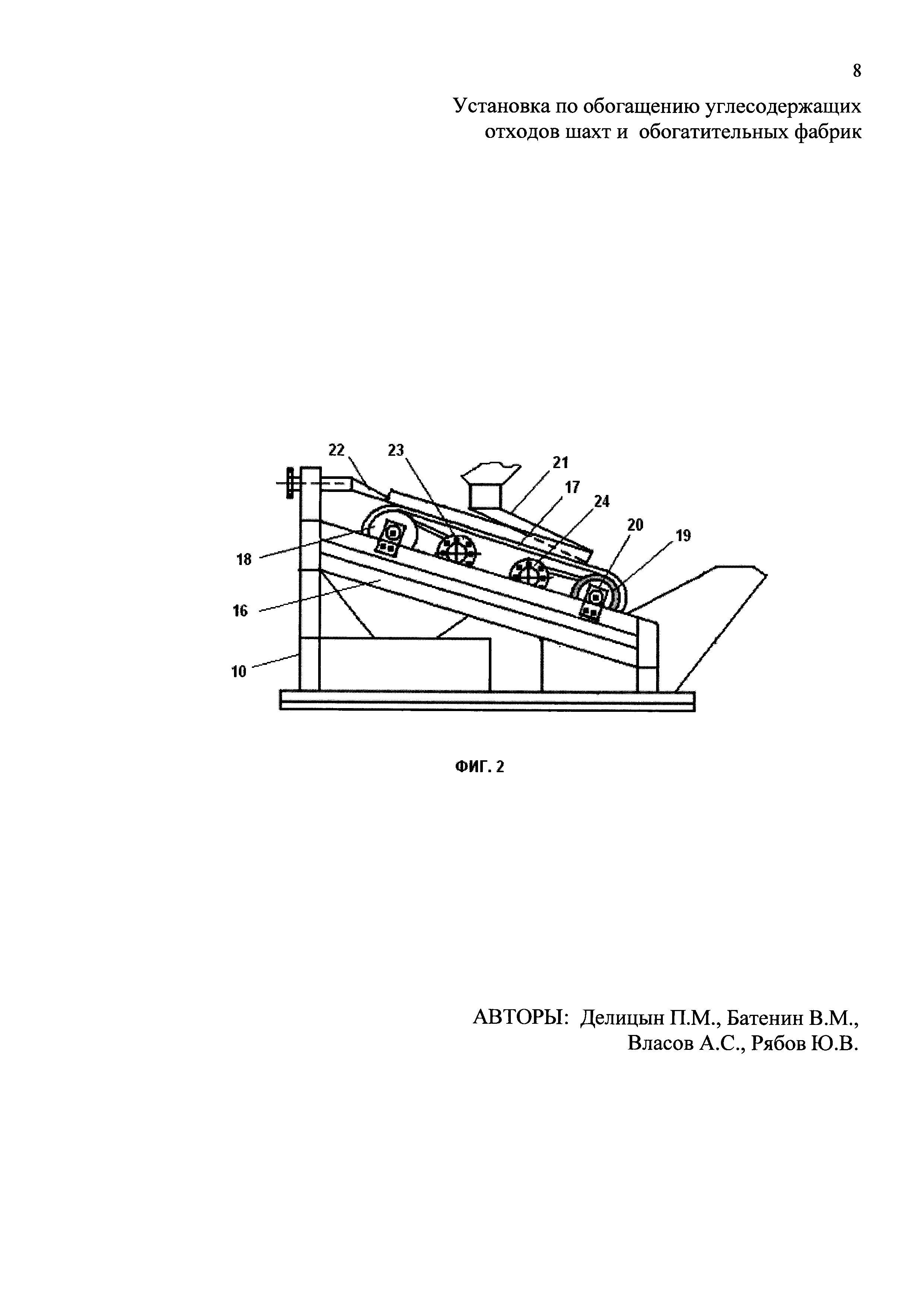

Кроме того, электродинамический сепаратор может быть выполнен в виде наклонного конвейера с бесконечной транспортерной лентой, установленной на верхнем ведущем и нижнем ведомом барабанах с возможностью перемещения рабочего участка транспортерной ленты снизу вверх и подачи разделяющей среды в виде воды на верхнюю, а отходов из сгустителя на нижнюю рабочую часть транспортерной ленты, причем нижний ведомый барабан наклонного конвейера выполнен полым из диэлектрического материала, внутри которого размещен магнитный ротор с возможностью независимого вращения.

Такое выполнение установки по обогащению углесодержащих отходов шахт и обогатительных фабрик обеспечивает устранение недостатков известных технических решений и позволяет осуществить глубокую комплексную переработку отходов с получением на выходе указанных целевых продуктов с контролируемыми параметрами по чистоте и фракционному составу.

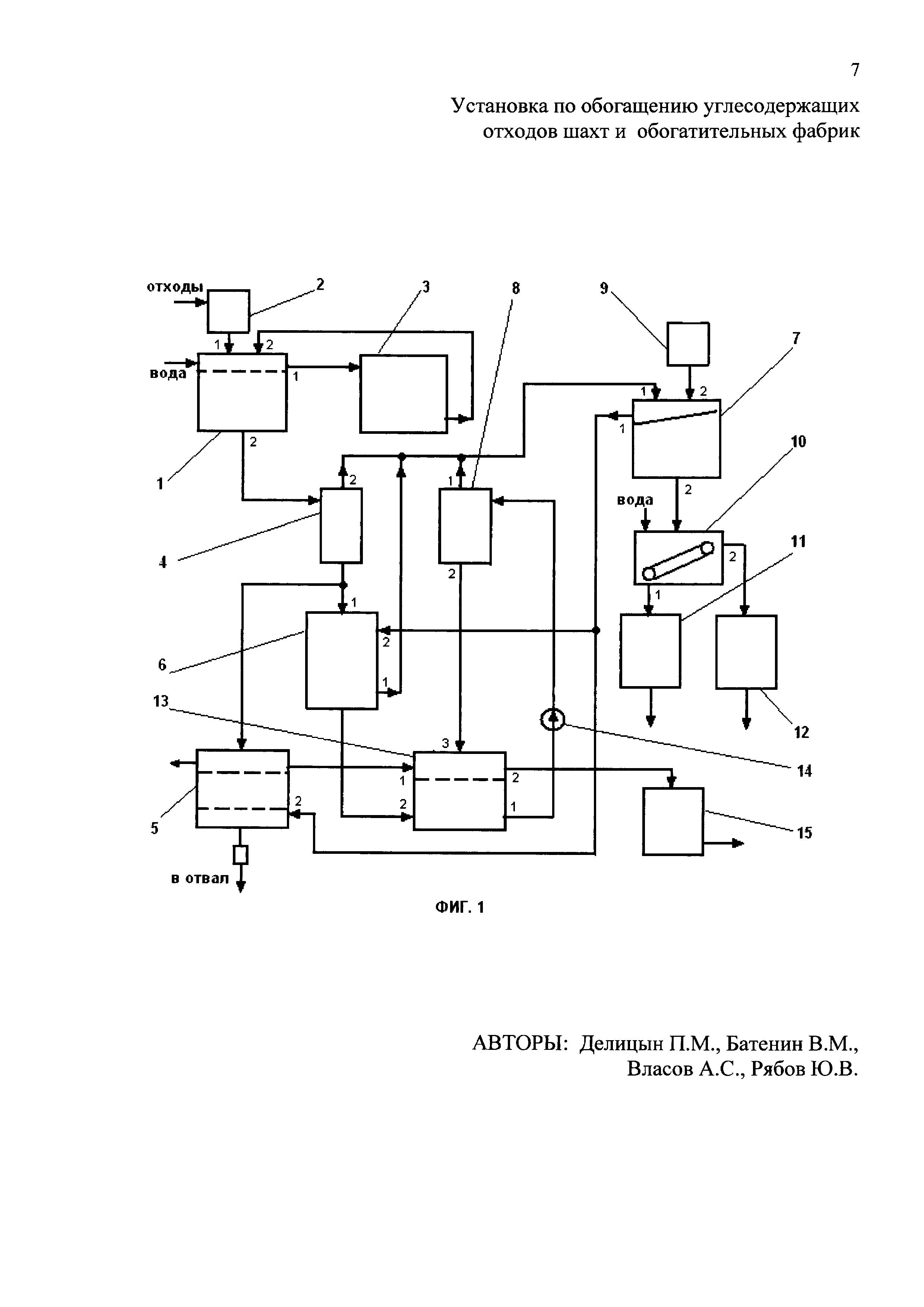

На фиг. 1 представлена блок-схема предложенной установки, на фиг. 2 показана конструктивная схема электродинамического сепаратора.

Установка по обогащению углесодержащих отходов шахт и обогатительных фабрик содержит (фиг. 1) средства для разделения суспензии углесодержащих отходов по фракциям, включающие грохот 1 предварительной классификации, первый и второй входы которого соединены с выходами загрузочного бункера 2 и валковой дробилки 3, первый и второй выходы грохота 1 соединены с входами валковой дробилки 3 и первого гидроциклона 4. Его первый выход соединен с первыми входами гидроклассификатора 5 и винтового сепаратора 6, причем второй выход первого гидроциклона 4 соединен с первым входом сгустителя 7 и с первыми выходами винтового сепаратора 6 и второго гидроциклона 8. Второй вход сгустителя 7 соединен с выходом первой накопительной емкости 9 для флокулянта. Первый выход сгустителя 7 соединен с вторыми входами винтового сепаратора 6 и гидроклассификатора 5, а второй выход сгустителя 7 соединен с входом электродинамического сепаратора 10, первый и второй выходы которого соединены с входами второй и третьей накопительных емкостей 11, 12 для железосодержащих минералов и алюмосиликатного продукта. Выходы гидроклассификатора 5 и винтового сепаратора 6 соединены с первым и вторым входами виброобезвожителя 13, третий вход которого соединен с вторым выходом второго гидроциклона 8, а первый и второй выходы виброобезвожителя 12 соединены соответственно через насос 14 с входом второго гидроциклона 8 и с входом четвертой накопительной емкости 15 для угольного концентрата. На фиг. 1 некоторые из входов и выходов узлов и агрегатов установки дополнительно обозначены мелкими цифрами 1, 2, 3 для различения материальных потоков.

Для реализации предложенной установки используется надежное и эффективное отечественное, а также зарубежное оборудование. В качестве грохота 1 предварительной классификации используется грохот типа ГСТ (производитель НПО «РИВС», С-Петербург). Надрешетный продукт подвергается дроблению в валковой дробилке 3 типа ДДЗ (производитель ОАО «Уралмашзавод», Екатеринбург). Гидроциклонирование осуществляется в гидроциклонах 4, 8 типа ГРЦ (производитель НПО «РИВС», С-Петербург). В качестве винтового сепаратора 6 используется сепаратор типа ШВЭ (производитель фирма «Новые технологии и оборудование», Москва). Угольная фракция направляется в ванну виброобезвоживателя 13 (производитель фирма «Шауенбург МАБ», г. Мюльхайм, Германия). В установке используется гидроклассификатор 5 типа Гидросорт I (производитель фирма «Шауенбург МАБ», Германия). Сливы гидроциклонов 4, 8, а также легкая фракция винтового сепаратора 4 направляются в сгуститель 7 (осветлитель-сгуститель, тип AKA-SET, производитель фирма "AKW", Динхоф, Германия). В качестве ленточного электродинамического сепаратора 10 используется сепаратор типа ЭДС-МС (производитель НПП «Экопромпереработка», г. Белгород).

Электродинамический сепаратор 10 выполнен в виде наклонного конвейера 16 (фиг. 2) с бесконечной транспортерной лентой 17, установленной на верхнем ведущем и нижнем ведомом барабанах 18, 19 с возможностью перемещения рабочего участка транспортерной ленты 17 снизу вверх и подачи разделяющей среды в виде воды на верхнюю, а отходов из сгустителя 7 на нижнюю рабочую часть транспортерной ленты 17. Нижний ведомый барабан 19 наклонного конвейера 16 выполнен полым из диэлектрического материала, внутри которого размещен магнитный ротор 20 с возможностью независимого вращения. Сгуститель 7 на выходе снабжен наклонным лотком 21 для равномерной подачи отходов в сухом или влажном состоянии к транспортерной ленте 17. На фиг. 2 поз. 22 обозначен сопловой насадок для равномерной подачи воды на транспортерную ленту 17, а поз. 23 и 24 обозначены электродвигатели приводов ведущего барабана 18 и магнитного ротора 20. Как было указано, на выходах электродинамического сепаратора 10 установлены вторая накопительная емкость 11 для железосодержащих частиц и третья накопительная емкость 12 для алюмосиликатного продукта.

Установка по обогащению углесодержащих отходов шахт и обогатительных фабрик функционирует следующим образом.

Техногенные углеродсодержащие отходы в виде сухого или влажного материала подают из загрузочного бункера 2 на грохот 1 предварительной классификации, где происходит отделение фракций крупнее 2-3 мм. Надрешетный продукт подвергается дроблению в валковой дробилке 3. Дробленый продукт, в виде суспензии, возвращается на грохот 1. Подгрохотный продукт поступает на первую стадию гидроциклонирования в гидроциклон 4. В его верхний слив удаляются тонкие, в основном, глинистые частицы. Нижний продукт гидроциклона 4 в виде мелкозернистых фракций направляется на винтовой сепаратор 6, в котором под действием центробежных сил происходит отделение частиц угля от мелких глинистых частиц. Угольная фракция затем направляется в ванну виброобезвоживателя 13, откуда насосом 14 подрешетный продукт виброобезвоживателя подается на гидроциклон 8, где происходит дополнительная очистка угольных частиц от глины. Сгущенный нижний продукт гидроциклона 8, в котором сконцентрированы угольные частицы, поступает на виброобезвоживатель 13, откуда выводится в виде готового угольного концентрата в накопительную емкость 15. Грубозернистые фракции угольной суспензии нижнего продукта гидроциклона 4 направляются в гидроклассификатор 5, в котором разделение частиц по плотности и крупности осуществляется в восходящем потоке воды, которая подается в подрешетное пространство. Задача решетки - распределять равномерно потоки воды по всему сечению цилиндрической рабочей камеры гидроклассификатора 5. Над его решеткой образуется кипящий слой из минеральных частиц, в котором легкие частицы угля всплывают на поверхность слоя, а оттуда восходящими потоками воды выводятся в слив гидроклассификатора 5. Расход воды автоматически устанавливается в зависимости от крупности выделяемой в слив фракции благодаря наличию зондов (не показаны), отслеживающих плотность кипящего слоя. Решетка имеет отверстия, которые захлопываются в случае, если прекращается поступление воды снизу рабочей камеры. Тем самым предотвращается попадание твердых частиц в подрешетное пространство и обеспечивается надежная работа аппарата.

Слив гидроклассификатора 5, содержащий угольные частицы, так же как и нижний продукт гидроциклона 4, поступает на виброобезвоживатель 13. Нижний продукт гидроклассификатора 5, благодаря наличию зондов, отслеживающих плотность кипящего слоя, разгружается с поверхности решетки через автоматически регулируемые задвижки (условно показаны в нижней части гидроклассификатора 5) и направляется в отвал. Сливы гидроциклонов 4 и 8, а также легкая фракция из винтового сепаратора 6, содержащие глинистые и железосодержащие минеральные частицы, направляются в сгуститель 7, в котором под воздействием флокулянта, например, полиакриламида (расход 10-20 г/т исходного материала) происходит их осаждение в нижнюю коническую часть. Очищенная от твердых частиц вода (слив сгустителя) поступает в циркуляцию и распределяется по аппаратам установки. Нижний сгущенный продукт вращающимися граблями (не показаны) разгружается из конической части сгустителя 7 и направляется на ленточный электродинамический сепаратор 10. Электродинамический сепаратор 10 имеет наклонную конвейерную ленту 17 с верхним ведущим и нижним ведомым барабанами 18, 19. В нижнем ведомом барабане размещена вращающаяся магнитная система из постоянных магнитов с чередующейся полярностью (не показаны). При вращении магнитного ротора 20 в токопроводящих частицах суспензии возникают вихревые токи, благодаря чему вокруг этих частиц образуются магнитные поля. Взаимодействие индуцирующего и индуцируемых магнитных полей приводит к разделению железосодержащих и инертных частиц. Железосодержащие частицы выводятся в виде магнитного концентрата, а инертные - в виде очищенного от железа алюмосиликатного продукта.

Полученные по данному предложению из углесодержащих отходов три основных продукта могут быть утилизированы: угольный концентрат - в качестве топлива, железосодержащий концентрат - в качестве утяжелителя суспензий при обогащении минерального сырья, а алюмосиликатный продукт - для производства вяжущих и строительных материалов. В предложенной установке осуществляется замкнутый водооборот, а для восполнения потерь воды с продуктами обогащения потребуется подача до 1,0 м3 технической воды на 1 тонну обогащаемого материала. Предложенная установка по обогащению углесодержащих отходов шахт и обогатительных фабрик может найти применение при глубокой комплексной переработке значительного количества углесодержащих отвальных пород Подмосковного и Челябинского угольных бассейнов, а также при переработке летучей золы тепловых электростанций с получением на выходе алюмосиликатов, углерода и железосодержащих минералов с контролируемыми параметрами по чистоте и составу. При этом фракционный состав на выходе установки для угольного концентрата менее 800 мкм, а железосодержащий и алюмосиликатный продукты - менее 200 мкм. Для случая Кузнецкого бассейна при исходном содержании в углеотходах до 15% углерода, 7% железа и 20% Al2O3 можно получить на выходе установки содержание угольного концентрата на уровне 11% от исходного, железосодержащего концентрата на уровне 6-7% и алюмосиликатного продукта - на уровне 43%.

При производительности предложенной установки 280 т/час по сырью установка может производить не менее 30 т/час угольного концентрата. Принимая режим работы установки 6000 часов в год, можно ожидать получения до 180 тыс. т угольного концентрата в год. При ориентировочной стоимости 1 тонны угольного концентрата 1000 рублей стоимость продукции, произведенной из отходов углеобогатительных фабрик, может составить до 3 млн. долларов США в год. Это означает достаточно быструю окупаемость затрат на создание установки (менее 1 млн. долларов), с учетом стоимости проектирования, строительства и монтажа, а также ее пуска в эксплуатацию. При этом предлагаемое оборудование данной установки отличается высокой износостойкостью, простотой конструкции узлов и аппаратов, специально разработанных для обогащения углей. Основные устройства и агрегаты предложенной установки по обогащению углесодержащих отходов шахт и обогатительных фабрик, а также узлы и системы переработки золы тепловых электростанций прошли успешные испытания на экспериментальной базе ОИВТ РАН и заинтересованных организаций.

Реферат

Изобретение относится к технологии разделения твердых материалов при утилизации техногенных отходов комбинированными способами, более конкретно к установке по обогащению углесодержащих отходов шахт и обогатительных фабрик и может найти применение при комплексной переработке значительного количества отвальных пород, в частности, Подмосковного и Челябинского угольных бассейнов, а также при переработке летучей золы тепловых электростанций с получением на выходе алюмосиликатов, углерода и железосодержащих минералов. Установка по обогащению углесодержащих отходов шахт и обогатительных фабрик включает средства для фракционирования сырья в разделяющей среде. Средства для разделения суспензии углесодержащих отходов по фракциям содержат грохот предварительной классификации, первый и второй входы которого соединены с выходами загрузочного бункера и валковой дробилки. Первый и второй выходы грохота соединены с входами валковой дробилки и первого гидроциклона, первый выход которого соединен с первыми входами гидроклассификатора и винтового сепаратора. Второй выход первого гидроциклона соединен с первым входом сгустителя, который также соединен с первыми выходами винтового сепаратора и второго гидроциклона. Второй вход сгустителя соединен с выходом первой накопительной емкости для флокулянта, а первый выход сгустителя соединен со вторыми входами винтового сепаратора и гидроклассификатора. Второй выход сгустителя соединен с входом электродинамического сепаратора, первый и второй выходы которого соединены с входами второй и третьей накопительных емкостей для железосодержащих минералов и

Комментарии