Трубный концентратор - RU181994U1

Код документа: RU181994U1

Чертежи

Описание

Изобретение относится к горной промышленности и может быть использовано при разработке и обогащении полезных ископаемых россыпных и рудных месторождений, например золота, платины, олова, вольфрама и др.

Известен концентратор «Лаводюн», включающий наклонную трубу, загрузочное и разгрузочное устройства и сужение в нижней части трубы для регулирования скорости движения материала и концентрации тяжелых минералов в образуемой зоне (Замятин О.В., Лопатин А.Г., Санникова Н.П., Чугунов А.Д. Обогащение золотосодержащих песков и конгломератов. М.: Недра, 1975, с.97-100). Разделяемый материал подается в среднюю часть наклонной трубы. В нижнюю часть трубы подается разделяющая среда (например, вода). Крупный тяжелый материал осаждается на днище наклонной трубы аппарата, движется вниз и перед сужением в нижней части трубы разгружается. Мелкий легкий материал выносится вверх и разгружается в верхней части аппарата.

Недостатком указанного концентратора является невысокое извлечение мелких зерен тяжелых минералов, в связи с отсутствием возможности эффективного управления процессом разделения исходного материала, а также отсутствием приспособления для улавливания минеральных зерен, оседающих на днище наклонной трубы концентратора, что способствует выносу в хвосты мелких зерен ценных компонентов.

Известен концентратор (Авторское свидетельство № 1601866, МПК B03B 5/40, опубл. 10.06.1999), включающий наклонную камеру в виде трубы, осадительную камеру, патрубки для ввода разделяющей среды и подачи разделяемого материала, деформаторы потока, расположенные внутри наклонной камеры по ее длине выше и ниже патрубка подачи разделяемого материала, деформаторы потока выполнены в виде полых усеченных конусов, установленных соосно с наклонной камерой и обращенных основаниями конусов к верхнему концу камеры с образованием кольцевого зазора между основанием конуса деформатора потока и внутренней поверхностью наклонной камеры. Разделяемый материал подается в среднюю часть наклонной камеры. В нижнюю часть камеры подается разделяющая среда. Крупный тяжелый материал осаждается на стенке (днище) наклонной трубы аппарата, движется вниз, перечищаясь на каждом деформаторе потока и разгружается в осадительную камеру. Мелкий легкий материал выносится вверх и разгружается в верхней части концентратора.

Недостатком известного аппарата является относительно невысокое извлечение мелких зерен тяжелых минералов, так как отсутствует возможность эффективного регулирования гидродинамических параметров разделения, в связи с тем, что для каждого материала требуется подбор размеров деформаторов потоков и расстояний между ними, вследствие чего может происходить вынос в хвосты мелких зерен ценных компонентов.

Известно устройство (Патент RU № 2428257, МПК B03B 5/62, опубл. 10.09.2011), включающий наклонную камеру, имеющую в её нижней части осадительную камеру с приспособлением для ввода разделяющей среды, приспособление для подачи разделяемого материала в виде трубы, примыкающей к наклонной камере в средней ее части; расположенные по длине наклонной камеры деформаторы потока в виде полых усеченных фигур, установленных по оси наклонной камеры, обращенных большими основаниями к ее верхнему концу и с зазором к внутренней поверхности наклонной камеры, и формирователи потока; формирователи потока установлены между деформаторами потока и выполнены в виде фигур, частично перекрывающих поперечное сечение наклонной камеры, причем деформаторы и формирователи потока установлены с возможностью перемещения вдоль оси камеры; наклонная камера имеет поперечное сечение круглой, прямоугольной или треугольной формы; формирователи и деформаторы потока имеют поперечное сечение круглой, прямоугольной или треугольной формы.

Недостатком данного устройства являются:

1). Разделяемый материал при движении в потоке разделяющей среды (например, воды) в наклонной камере под действием силы тяжести устремляется вниз к нижней стенке (днищу) камеры. Как известно, скорость потока,например воды в пристенной (придонной) зоне наклонной камеры значительно меньше скорости потока в центральной части камеры , а на границе со стенкой равна нулю. Толщина пристенного слоя в зависимости от свойств разделяющей среды может составлять от десятых долей мм до целых единиц (мм). Разделяемый материал имеет поперечные размеры менее 0,5мм и, следовательно, полностью укладывается в размеры пристенного слоя, что создает практически равные условия для осаждения любых частиц разделяемого материала, как полезного ископаемого, так и пустых пород, что ведет к разубоживанию получаемого концентрата и препятствует получению полезного эффекта.

2). Разделяемый материал оседает в пристенном слое разделяющей среды, образуя новый псевдопристенный слой, который в свою очередь способствует оседанию разделяемого материала и т.д., что может в конечном итоге привести к необратимому нарастанию пристенного слоя и заштыбовке наклонной камеры; в целях предотвращения этого в устройстве-аналоге применены деформаторы и формирователи потока, что существенно усложняет конструкцию устройства, вызывает существенную асимметрию распределения разделяемого материала по поперечному сечению камеры; весь разделяемый материал концентрируется в нижней части камеры, в то время, как верхняя, значительно большая по сечению часть камеры фактически не имеет полезного назначения, что ухудшает качество разделения материала и ведет к разубоживанию концентрата и к потерям полезного компонента.

Задачей заявляемого устройства является повышение производительности процесса разделения материала в разделяющей среде за счет придания разделяющей среде циркуляции вокруг продольной оси камеры и появления центробежных сил, ускоряющих процесс разделения материала.

Технический результат - повышение эффективности обогащения полезных ископаемых, снижение выноса в хвосты мелких зерен ценных компонентов с возможностью оперативного регулирование в широких пределах гидродинамических (аэродинамических) условий и параметров разделения для достижения наибольшего эффекта обогащения.

Технический результат достигается тем, что обогатительное устройство – трубный концентратор - выполнено в виде двух вертикально располагаемых камер (например, в виде труб), вставленных одна в другую, по одной из которых - наружной- подается снизу вверх разделяющая среда (например, вода), а по другой – внутренней, центрально расположенной сверху вниз подается пульпа, включающая разделяющую среду в смеси с обогащаемым исходным разделяемым материалом; в наружную трубу плотно вставлена би-коническая втулка, внутренняя поверхность которой в верхней части выполнена шероховатой, препятствующей перемещению вверх полезного компонента, но не препятствующая его перемещению вниз; преимущество устройства состоит в том, что втулке придана коническая форма, обеспечивающая переменное сечение кольцевого зазора между внутренней поверхностью втулки и наружной поверхностью внутренней камерой по высоте камеры (трубы), чем достигается изменение скорости восходящего потока разделяющей среды и приданию ей такого значения (больше скорости витания частиц пустых пород), при котором более легкие частицы (породы) подхватываются потоком и выносятся за пределы наружной трубы, а частицы более тяжелых минералов (полезный компонент), для которых заданная скорость разделяющей среды значительно меньше скорости витания этих частиц, опускаются вниз наружной камеры; при этом восходящему потоку разделяющей среды придают вращение за счет размещения впускных патрубков по касательной к внутренней поверхности наружной трубы, что вызывает появление центробежных сил (пропорциональных плотности материала частиц), прижимающих частицы обогащаемого материала к внутренним стенкам конической втулки с разным усилием, что в свою очередь способствует торможению одних (более тяжелых) частиц и не препятствует продолжению движения других (более легких) ; оконечность внутренней трубы концентратора заглушена конической втулкой и имеет вблизи заглушки трубки-отверстия, выполненные в виде трубок различного поперечного сечения для выхода (выпуска) разделяемого материала из внутренней камеры (трубы) в наружную; при этом трубки-отверстия для выхода разделяемого материала расположены выше самого узкого сечения би-конической втулки наружной камеры, а продольные оси трубок устанавливают с наклоном к горизонтальной плоскости и с отклонением вправо или влево под некоторым углом к вертикальной плоскости.

Указанные преимущества позволяют достигнуть высокого качества извлечения мелких фракций (ориентировочно, менее 0,5мм) полезного ископаемого, не улавливаемых существующими промывочными приборами.

Повышение эффективности и качества извлечения (разделения) полезного ископаемого, уменьшение вероятности потери полезного ископаемого в отвал достигается в результате вертикального расположения камер, обеспечивающего равномерное распределение разделяемого материала по площади поперечного сечения камер, по одной из которых (внутренней) разделяемый материал вместе с разделяющей средой подается вниз, а после смешивания с дополнительным объемом разделяющей среды поднимается (по наружной камере) вверх со скоростью, реализующей возможность разделения материала по плотности на необходимые компоненты.

На фиг. 1 представлен трубный концентратор.

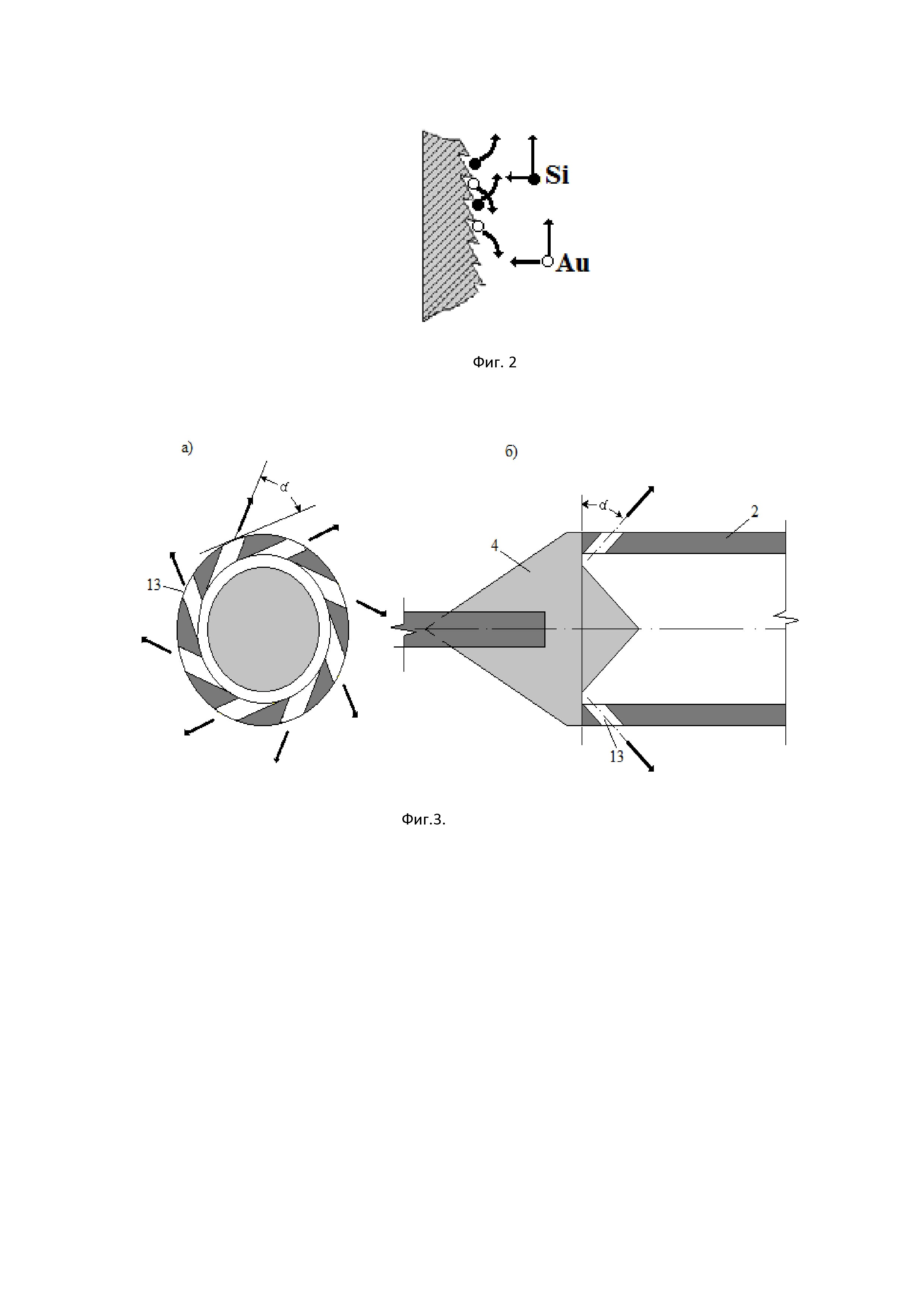

На фиг. 2 представлен вид поверхности би-конической втулки в плоскости сечения, проходящей через продольную ось концентратора (Si-частица пустой породы; Au – частица полезного компонента).

На фиг.3. представлено поперечное а) и продольное б) сечения выпускных трубок-отверстий внутренней камеры (трубы) для выпуска разделяющей среды вместе с разделяемым материалом (пульпы) в наружную камеру (трубу).(Стрелками показано направление выуска пульпы).

Устройство состоит из наружной камеры 1, выполненной, например, в виде цилиндрической трубы, вертикально установленной на опорных кронштейнах (на фиг.1 не обозначены), внутрь которой плотно вставлена и зафиксирована би-коническая втулка 3. Внутрь наружной камеры 1 и би-конической втулки 3 осесимметрично с зазором вставлена внутренняя камера 2, выполненная, например, также в виде трубы. Для обеспечения осесимметричного положения внутренней камеры 2 она имеет центрирующие элементы: штырь 5 и распорки 12. Нижняя часть внутренней камеры 2 заглушена пробкой 4 с коническим наконечником, вблизи которой устроены выпускные трубки-отверстия 13 для направленного выпуска разделяемого материала вместе с разделяющей средой (пульпы) из внутренней камеры 2 в наружную камеру 1. Пульпа во внутреннюю камеру 2 подается из пульпопровода 6 через приемную воронку 14. Скорость восходящего потока пульпы в наружной камере 1 регулируют двумя факторами (параметрами) : количеством подаваемой на обогащение пульпы (исходного материала) и количеством подаваемой в наружную камеру 1 воды (в единицу времени) через впускные патрубки 7. Оба указных параметра задают с помощью соответствующих вентилей или шиберов (на фиг. не показаны). При этом по высоте наружной камеры 1 формируются и поддерживаются пять геометрических зон с различными гидродинамическими и механическими характеристиками:

А – зона стабильных скоростей, обеспечивающих вынос частиц пустых пород разделяемого материала в пульпоотводы 11.

В – зона постепенного снижения скорости восходящего потока до значений, гарантирующих оседание полезного ископаемого на стенках би-конической втулки 3 и последующее сползание этих частиц вдоль стенки в зону «С», и вместе с тем, гарантирующих вынос пустых пород разделяемого материала за пределы наружной камеры; стенки би-конической втулки 3 в этой зоне имеют специальную шероховатую поверхность (фиг. 2); разделяющая жидкость при движении вдоль такой поверхности образовывает кольцевые микро вихри, достаточно активные для того чтобы не позволить частицам пустой породы застревать во впадинах поверхности, но не достаточные для того, чтобы воспрепятствовать частицам тяжелого компонента сползать вниз.

С - зона активного разделения исходного материала, в которой скорость восходящего потока имеет наибольшее значение, гарантирующее вынос частиц пустой породы и наиболее мелких частиц полезного ископаемого в зону «В».

D – зона нарастания скорости восходящего потока до значений, близких к скорости витания частиц полезного компонента; поверхность би-конической втулки 3 в этой зоне не имеет шероховатостей.

Е – зона закручивания потока разделяющей среды и оседания частиц полезного компонента в приемную воронку 8.

Поведение частиц пустой породы и частиц полезного компонента в указанных зонах подчиняется следующей закономерности.

После выброса пульпы с разделяемым материалом в зону «С» (через трубки- отверстия 13) её компоненты подхватываются потоком разделяющей жидкости и выносятся в зону «В» (включая наиболее мелкие частицы полезного компонента). В этой зоне имеет место постепенное, по мере подъема, понижение скорости разделяющей жидкости с одновременным разделением компонентов по плотности: более тяжелые компоненты отбрасываются центробежными силами, вызванными вращением разделяющей жидкости, к стенкам би-конической втулки 3, теряют скорость и сползают вниз вдоль стенки наружной камеры 1 (т.к. скорость разделяющей жидкости в пристенном слое близка к нулю) в зону «С». Стенки би-конической втулки 3 в этой зоне гладкие, а скорость пристенного слоя жидкости близка к нулю, и частицы тяжелого компонента опускаются вдоль стенки в зону «D», в которой скорость разделяющей жидкости резко снижается. Это дает возможность частицам тяжелого компонента опуститься в приемную воронку 8 зоны «Е», где и происходит складирование тяжелого компонента. В зону «Е» эти частицы попасть не могут, т.к. скорость разделяющей жидкости в этой зоне заведомо выше наибольшей скорости витания тяжелых частиц данного класса крупности. Некоторые наиболее мелкие частицы тяжелого компонента, а также плоские частицы, оказавшиеся в момент прохода через зону «С» в положении, при котором частица обладает наиболее высоким аэродинамическим сопротивлением, могут быть снова отброшены в зону «В» и вновь повторят путь проникновения в зону «D». Такой процесс может повторяться многократно, пока частица не окажется в приемной воронке. Конечный результат от этого не ухудшится.

Выгрузка концентрата осуществляется путем открытия выпускного крана 9 и слива концентрата в контейнер 10. Этот процесс может осуществляться без остановки работы концентратора или в период предусмотренных регламентом перерывов.

Устройство работает следующим образом.

В заявляемой полезной модели наружная камера 1 установлена вертикально (фиг.1), а разделяющая среда (например, вода) подается в наружную камеру 1 в нижней точке, движется вертикально вверх и сливается за пределы наружной камеры 1 в пульпоотводы 11. При такой ориентации движения разделяемой среды вместе с разделяющим материалом векторы силы тяжести частиц и аэродинамического давления параллельны и противонаправлены: сила тяжести направлена вниз, а аэродинамического давления вверх. Отметим, что влияние пристенного слоя в этом случае ничтожно, т.к. вектор силы тяжести частицы практически параллелен граничной поверхности. При определенных условиях эти силы могут быть равны друг другу и движение частицы в восходящем потоке жидкости прекратится. Скорость течения жидкости, при которой возникает это состояние, называют в механике скоростью витания. При прочих равных условиях величина этой скорости определяется плотностью материала частицы и плотностью жидкости, в которой рассматривается движение. В соответствии с законом Стокса скорость витания определяется (в упрощенном виде) формулой : V = k(pч – pж ),

где k-обобщенный коэффициент, не зависящий от свойств материала частицы (но зависящий от формы частицы);

pч – плотность материала частицы;

pж – плотность жидкости (например, воды).

Если учесть, что плотность полезного компонента, например, золота pч = 18г/см3, а пустых пород pч= 3г/см3, то при использовании воды в качестве разделяющей среды (pж= 1г/см3) получим значения скорости витания для золота Vз= 17k, а для пустых пород Vп =2 k; соотношение указанных скоростей равно Vз : Vп = 8,5. Следовательно, если обеспечить параметры потока жидкости такими, чтобы значение скорости восходящего потока разделяющей жидкости находилось между найденными значениями скоростей витания для указанных компонентов, то этот поток вынесет за пределы наружной камеры 1 частицы пустой породы и не сможет удалить частицы золота, обеспечивая полезность заявляемой модели.

В заявляемой модели подача разделяемого материала в поток разделяющей среды камеры 1 осуществляется равномерно (в поперечном сечении восходящего потока разделяющей среды) с помощью внутренней камеры 2 через расположенные по её окружности трубки- отверстия 13, ориентированные таким образом, что истекающая из них струя разделяющей жидкости (вместе в разделяемым материалом) направлена под некоторым углом вверх и одновременно под некоторым углом в сторону вращения жидкости в камере 1, улучшая тем самым, условия последующего разделения компонентов по их плотности, а деформирование и формирование потока разделяющей среды с разделяющим материалом осуществляется за счет би-конческой втулки 3, плотно вставляемой в наружную камеру 1 и имеющей в продольном сечении би-коническую форму. За счет би-конической формы зазор между внутренней стенкой би-конической втулки 3 и наружной стенкой внутренней камеры 2 (подающей пульпу) изменяется: выше и ниже от вершины конуса (в продольном сечении) зазор нарастает; в результате по мере движения вверх разделяющей среды её скорость вначале повышается, а перейдя вершину конуса - понижается. Изменяя величину расхода разделяющей среды (например, с помощью вентиля), а также рассчитав заранее необходимые геометрические размеры элементов конструкции (в т.ч. пространственное положение выпуксных трубок отверстий внутренней камеры), устанавливают необходимые скорости потока разделяющей жидкости для различных зон концентратора. При этом значение минимальной скорости потока устанавливают значительно (например, в 1,5-2,0 раза) выше максимального значения скорости витания частиц пустой породы для данного разделяемого материала. Это гарантирует вынос частиц пустой породы за пределы наружной камеры 1. При этом скорость потока будет так же значительно ниже скорости витания частиц полезного компонента и будет способствовать его осаждению в наружной камере 1. Наибольший эффект разделения достигается, если соотношение между максимальным и минимальным размером частиц разделяемого материала не превышает 3,0. В связи с этим разделяемый материал предварительно подвергается грохочению (рассеву) и разделению на классы, так что соотношение минимального и максимального размеров частиц в пределах одного класса удовлетворяет вышеприведенному требованию.

В целях более эффективного регулирования и управления процессом разделения исходного материала подача разделяющей жидкости в камеру 1 осуществляется через впускные патрубки 7 таким образом, что разделяющая среда в наружной камере 1 приобретает вращение вокруг вертикальной оси в какую либо сторону, вызывая появление центробежных сил, ускоряющих процесс разделения материала. В заявляемой конструкции это достигается тем , что впускные патрубки 7 подачи воды в наружную камеру 1 располагают с максимальным удалением от центра наружной камеры 1; при этом струя разделяющей жидкости (воды) направляется по касательной к поперечному сечению наружной камеры 1, вызывая закручивание потока, а скорость истечения жидкости может регулироваться величиной диаметра выходного отверстия впускного патрубка 7 или величиной открытия вентиля подачи разделяющей жидкости ( воды) .

Известно, что величина центробежной силы (Fц) в общем случае определяется выражением: Fц= m·an ;

где m – масса частицы;

an - нормальное ускорение частицы, которое в свою очередь определяется формулой:

an=ωR2,

где R- радиус вращения частицы вместе с потоком (в данном случае величина переменная, определяемая удалением частицы от центра вращения);

ω – угловая скорость вращения частицы (вместе с потоком; зная исходные параметры потока, можно с известной погрешностью определить величину ω).

Поскольку масса частицы полезного компонента значительно больше массы частицы пустой породы (одинакового размера), то и действующая на неё центробежная сила больше центробежной силы, действующей на частицу породы. В связи с этим частица полезного компонента, при достижении пристенного слоя с большей силой прижимается к шероховатой поверхности би-конической втулки 3, теряя при этом скорость и сползая вдоль стенки би-конической втулки 3 вниз, поскольку скорость разделяющей среды в пристенном слое значительно меньше скорости среды в срединном сечении. Кроме того, зону ввода пульпы по внутренней камере 2 (это зона размещения трубок-отверстий 13) в поток разделяющей жидкости (воды) располагают в таком месте би-конической втулки 3, где скорость восходящего потока значительно превышает расчетную величину скорости витания частиц пустой породы (но меньше расчетного значения скорости витания частиц полезного компонента), поэтому сразу после выброса пульпы с разделяемым материалом из внутренней камеры в наружную(через трубки-отверстия 13) в восходящий поток разделяющей жидкости (воды), частицы породы подхватываются потоком и гарантированно уносятся вверх, в то время, как частицы полезного ископаемого отбрасываются центробежными силами к стенке би-конической втулки 3. Поскольку частицы полезного ископаемого одного класса могут в три раза отличаться по размеру друг от друга, то восходящим потоком в зоне выброса могут подхватываться и наиболее мелкие частицы полезного компонента. А так как би-коническая втулка 3 имеет конусную форму, то кольцевой зазор между её внутренней поверхностью и наружной поверхностью внутренней камеры 2 по мере подъема увеличивается, а скорость восходящего потока, соответственно, уменьшается, то в определенном положении по высоте наружной камеры 1 эта скорость становится меньше скорости витания частицы полезного компонента ( данного размера), но остается выше величины скорости витания частиц породы. В результате в зоне «В» наружной камеры 1 происходит окончательное разделение исходного (разделяемого) материала: пустая порода выносится из наружной камеры 1 за её пределы, а полезный (тяжелый) компонент опускается в приемную воронку 8 и далее через выпускной кран 9 периодически выгружается в контейнер 10.

Производительность концентратора (расход разделяемого материала совместно с расходом разделяющей жидкости) устанавливается и поддерживается за счет превышения высоты столба пульпы во внутренней камере 2 над уровнем слива пульпы (уже очищенной от полезного ископаемого) из полости наружной камеры 1 в пульпоотводы 11, и за счет количества и размера трубок- -отверстий 13 внутренней камеры 2, а вертикальная скорость разделяющей жидкости и угловая скорость её вращения в наружной камере 1 устанавливаются и поддерживаются степенью открытия вентиля подачи разделяющей жидкости в наружную камеру 1 через впускные патрубки 7.

Реферат

Изобретение относится к горной промышленности и может быть использовано при разработке и обогащении полезных ископаемых россыпных и рудных месторождений, например золота, платины, олова, вольфрама и др.Задачей заявляемого устройства является повышение производительности процесса разделения материала в разделяющей среде за счет придания разделяющей среде циркуляции вокруг продольной оси камеры и появления центробежных сил, ускоряющих процесс разделения материала.Технический результат - повышение эффективности обогащения полезных ископаемых, снижение выноса в хвосты мелких зерен ценных компонентов с возможностью оперативного регулирование в широких пределах гидродинамических (аэродинамических) условий и параметров разделения для достижения наибольшего эффекта обогащения.Технический результат достигается тем, что обогатительное устройство – трубный концентратор - выполнено в виде двух вертикально располагаемых камер (например, в виде труб), вставленных одна в другую, по одной из которых - наружной- подается снизу вверх разделяющая среда (например, вода), а по другой – внутренней, центрально расположенной сверху вниз подается пульпа, включающая разделяющую среду в смеси с обогащаемым исходным разделяемым материалом; в наружную трубу плотно вставлена би-коническая втулка, внутренняя поверхность которой в верхней части выполнена шероховатой, препятствующей перемещению вверх полезного компонента, но не препятствующая его перемещению вниз; преимущество устройства состоит в том, что втулке придана коническая форма, обеспечивающая переменное сечение кольцевого зазора между внутренней поверхностью втулки и наружной поверхностью внутренней камерой по высоте камеры (трубы), чем достигается изменение скорости восходящего потока разделяющей среды и приданию ей такого значения (больше скорости витания частиц пустых пород), при котором более легкие частицы (породы) подхватываются потоком и выносятся за пределы наружной трубы, а частицы более тяжелых минералов (полезный компонент), для которых заданная скорость разделяющей среды значительно меньше скорости витания этих частиц, опускаются вниз наружной камеры; при этом восходящему потоку разделяющей среды придают вращение за счет размещения впускных патрубков по касательной к внутренней поверхности наружной трубы, что вызывает появление центробежных сил (пропорциональных плотности материала частиц, прижимающих частицы обогащаемого материала к внутренним стенкам конической втулки с разным усилием, что в свою очередь способствует торможению одних (более тяжелых) частиц и не препятствует продолжению движения других (более легких); оконечность внутренней трубы концентратора заглушена конической втулкой и имеет вблизи заглушки трубки-отверстия, выполненные в виде трубок различного поперечного сечения для выхода (выпуска) разделяемого материала из внутренней камеры (трубы) в наружную; при этом трубки-отверстия для выхода разделяемого материала расположены выше самого узкого сечения би-конической втулки наружной камеры, а продольные оси трубок устанавливают с наклоном к горизонтальной плоскости и с отклонением вправо или влево под некоторым углом к вертикальной плоскости.

Комментарии