Способ гранулирования стекла в производстве стеклянной тары - RU2746632C1

Код документа: RU2746632C1

Чертежи

Описание

Техническое решение относится к способам гранулирования стекла и может использоваться в производстве стеклянной тары и других изделий из стекла.

Современные стеклотарные предприятия в большинстве случаев являются безотходными производствами, на которых внутризаводские отходы стекла собираются на так называемых «горячих» и «холодных» концах технологических линий и после минимальной обработки, включающей гранулирование, дробление и магнитную сепарацию, возвращаются обратно в производственный процесс. Отходы стекла на «горячих» концах образуются в тех случаях, когда некоторые капли расплавленной стекломассы и отдельные горячие бутылки с дефектами формования сбрасываются по направляющим трубам и поворотным лоткам в гранулятор, выполненный либо в форме цепного скребкового конвейера, погруженного в ванну с водой, либо в форме вибрационного лотка, заполненного водой. От контакта с холодной водой в таких грануляторах капли расплавленной стекломассы и горячие бутылки испытывают термический удар и рассыпаются на мелкие фрагменты, которые направляются в линию рециклинга стеклобоя и впоследствии вместе с шихтой загружаются в стекловаренную печь.

Известен способ гранулирования стекла, в котором расплавленная стекломасса и горячие бракованные стеклоизделия сбрасываются с участка формования и по трубам направляются в вибрирующий лоток, наполненный водой и выполненный в форме вибрационного питателя длиной 2-6 м [1]. Термическое измельчение горячего стекла в таком грануляторе осуществляется за счет контакта с холодной водой. При этом процесс гранулирования интенсифицируется за счет дополнительного воздействия на частицы стекла гармонических колебаний. Но у этого способа есть и ряд недостатков, связанных с процессом колебания вибрирующего лотка гранулятора. Во-первых, из-за ограничений, накладываемых на общую массу заполненного водой и загруженного стеклогранулятом лотка, футеровка его дна в отличие от того, как это делается в скребковом конвейере (выстилается базальтовыми плитами), не производится, что обуславливает быстрый износ транспортирующей поверхности. Во-вторых, при определенных частотах вибрации отдельные укрупненные фрагменты стекла, находящиеся на наклонном разгрузочном желобе, двигаются в противоположную сторону и концентрируются в хвостовой части транспортирующего лотка вибрационного гранулятора. Периодическую очистку гранулятора от этих фрагментов приходится осуществлять вручную. Кроме того, данный способ гранулирования стекла имеет ограниченную производительность.

Известен также способ гранулирования стекломассы, реализуемый с помощью скребкового гранулятора [2], в котором для предотвращения износа дно ванны, заполненной водой, футеровано базальтовыми плитами. Скребковый конвейер при этом имеет одну цепь вилочного типа, к звеньям которой прикреплены скребки. Во время перемещения стеклогранулята по дну ванны скребки такого гранулятора, контактирующие непосредственно с поверхностью абразивных базальтовых плит, быстро изнашиваются. Это обусловлено тем, что цепь внутри ванны висит в свободном положении (без направляющих) и при растяжении цепи возрастает сила трения между дном ванны и скребками. А в некоторых случаях, связанных с отслаиванием или разрушением некоторых донных плиток, возможно и заклинивание тяговой цепи, к которой крепятся скребки скребкового конвейера, погруженного в воду. Это в свою очередь приводит к изгибу скребков. Очевидно, что при непрерывном процессе стекловарения в производстве стеклянной тары, потребуется длительная остановка работы гранулятора, необходимая для его ремонта и восстановления целостности футерованной поверхности дна ванны.

Наиболее близким техническим решением к заявляемому способу является способ гранулирования стекла, осуществляемый с помощью скребкового гранулятора [3], в котором также используются базальтовые плиты, предназначенные для футеровки дна ванны, но крепление скребков выполняется к двум тяговым цепям, движущимся по направляющим. Для предотвращения износа поверхности дна и контактирующих с дном ванны нижних кромок скребковых элементов, между ними предусмотрен зазор в несколько миллиметров. Однако при таком небольшом зазоре возможно либо заклинивание отдельных фрагментов стекла между дном ванны и скребковыми элементами, либо абразивное воздействие этих частиц стеклобоя на дно ванны при их перемещении. Кроме того, способ гранулирования горячего стекла в данном грануляторе не предусматривает возможность механизированной очистки и предполагает ручной труд. При этом представляет особую сложность очистка гранулятора, имеющего дополнительное верхнее дно, предназначенное для удлинения пути транспортирования стеклогранулята.

Решаемая задача - повышение надежности и ресурса работы скребкового гранулятора, а также механизация и облегчение процесса очистки ванны гранулятора.

Этот технический результат достигается тем, что в способе гранулирования стекла в производстве стеклянной тары, включающем подачу расплавленной стекломассы и горячих стеклоизделий с дефектами формования в гранулятор, состоящий из скребкового конвейера, погруженного в ванну с холодной водой, термическое измельчение стекломассы и горячих стеклоизделий в ванне при контакте с водой, перемещение полученного стеклогранулята по дну ванны в зону выгрузки, осуществляемое с помощью скребковых элементов, выполненных из износостойких пластин, прикрепленных к двум параллельно расположенным и передвигающимися по направляющим пластинчатым цепям скребкового конвейера, отделение воды от стеклогранулята на наклонном желобе ванны, находящимся в зоне выгрузки, а также выгрузку стеклогранулята с наклонного желоба ванны на конвейер линии рециклинга стеклобоя, высота скребковых элементов выбирается таким образом, что при перемещении стеклогранулята в зону выгрузки между нижними кромками скребковых элементов и дном ванны обеспечивается зазор, равный 20-25 мм, в котором формируется соответствующий по высоте придонный изолирующий слой стеклогранулята, препятствующий контакту нижних кромок скребковых элементов с дном ванны. Причем, если осуществляется периодическая очистка дна ванны от придонного слоя стеклогранулята, загрязненного илистыми отложениями, состоящими из масла, смазки форм и мелкой стеклянной пыли, или при очистке дна ванны в случае перехода с одного цвета стекломассы на другой при перекрашивании стекла в стекловаренной печи, часть скребковых элементов на время очистки, равное 10-15 мин., заменяется на скребковые элементы, имеющие высоту на 20-25 мм больше остальных скребковых элементов, а выгружаемый этими скребковыми элементами загрязненный стеклогранулят с помощью переключателя потока, расположенного на выходе наклонного желоба ванны, перенаправляется с конвейера линии рециклинга стеклобоя в кюбель, при этом количество временно устанавливаемых скребковых элементов с большей высотой выбирается из расчета - один скребковый элемент на 5-8 м длины скребкового конвейера, а скорость движения скребкового гранулятора снижается на 20-30% относительно номинальной скорости.

Отличием данного технического решения от известного уровня техники является формирование в скребковом грануляторе придонного изолирующего слоя стеклогранулята толщиной 20-25 мм. Наличие этого слоя предотвращает контакт нижних кромок скребковых элементов с дном ванны даже при частичном растяжении тяговых цепей, что повышает ресурс работы оборудования. Другой отличительной особенностью данного технического решения является возможность механизированной очистки гранулятора от стеклогранулята, загрязненного илистыми отложениями, состоящими из масла, смазки форм и мелкодисперсного стеклобоя, а также от стеклобоя другого цвета при перекрашивании стекла в стекловаренной печи. Причем во время механизированной очистки гранулятора, выполняемой с помощью замены нескольких исходных скребковых элементов на скребковые элементы с большей высотой, для предотвращения перегруза электропривода скребкового конвейера скорость его движения снижается на 20-30% относительно номинальной скорости.

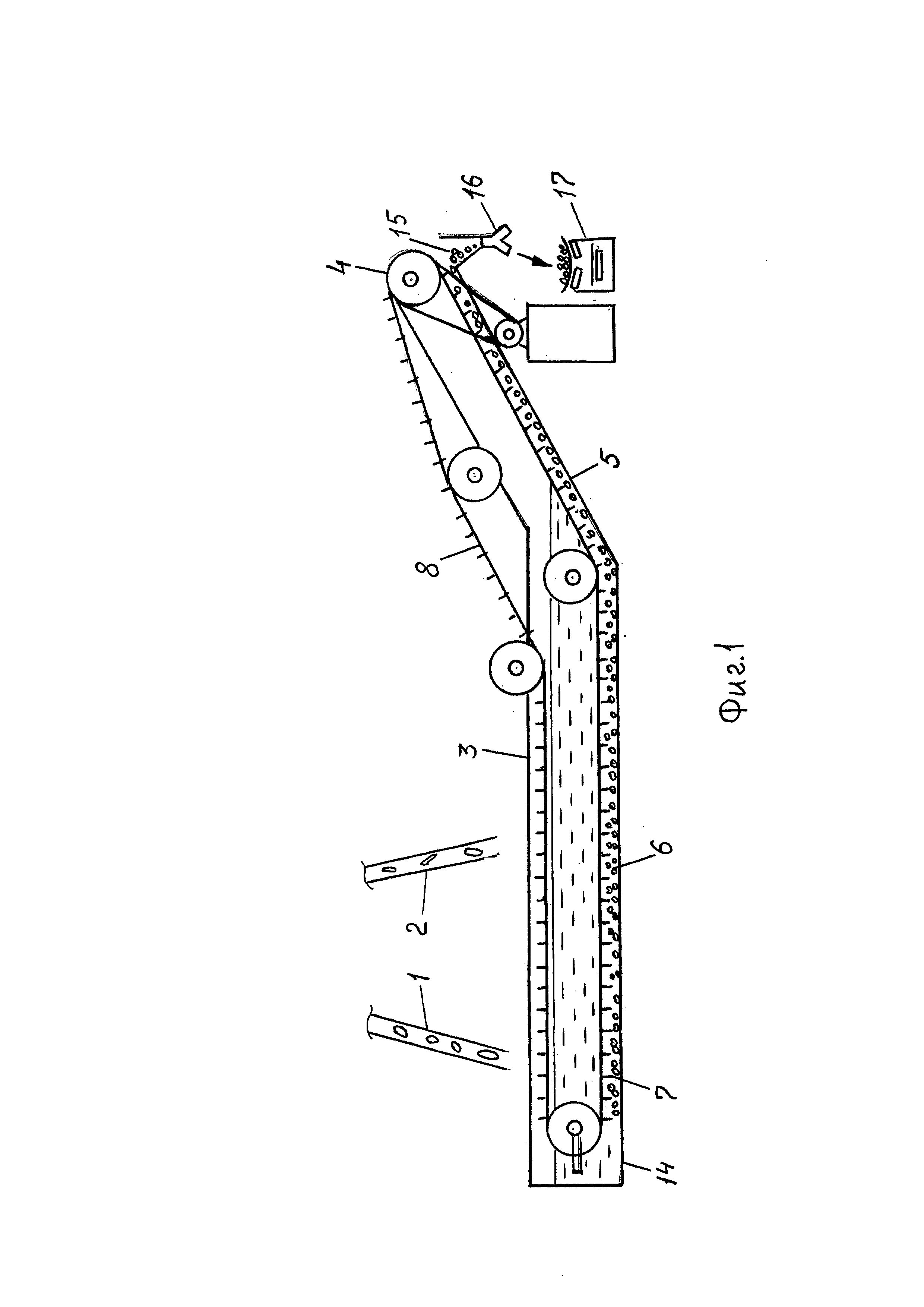

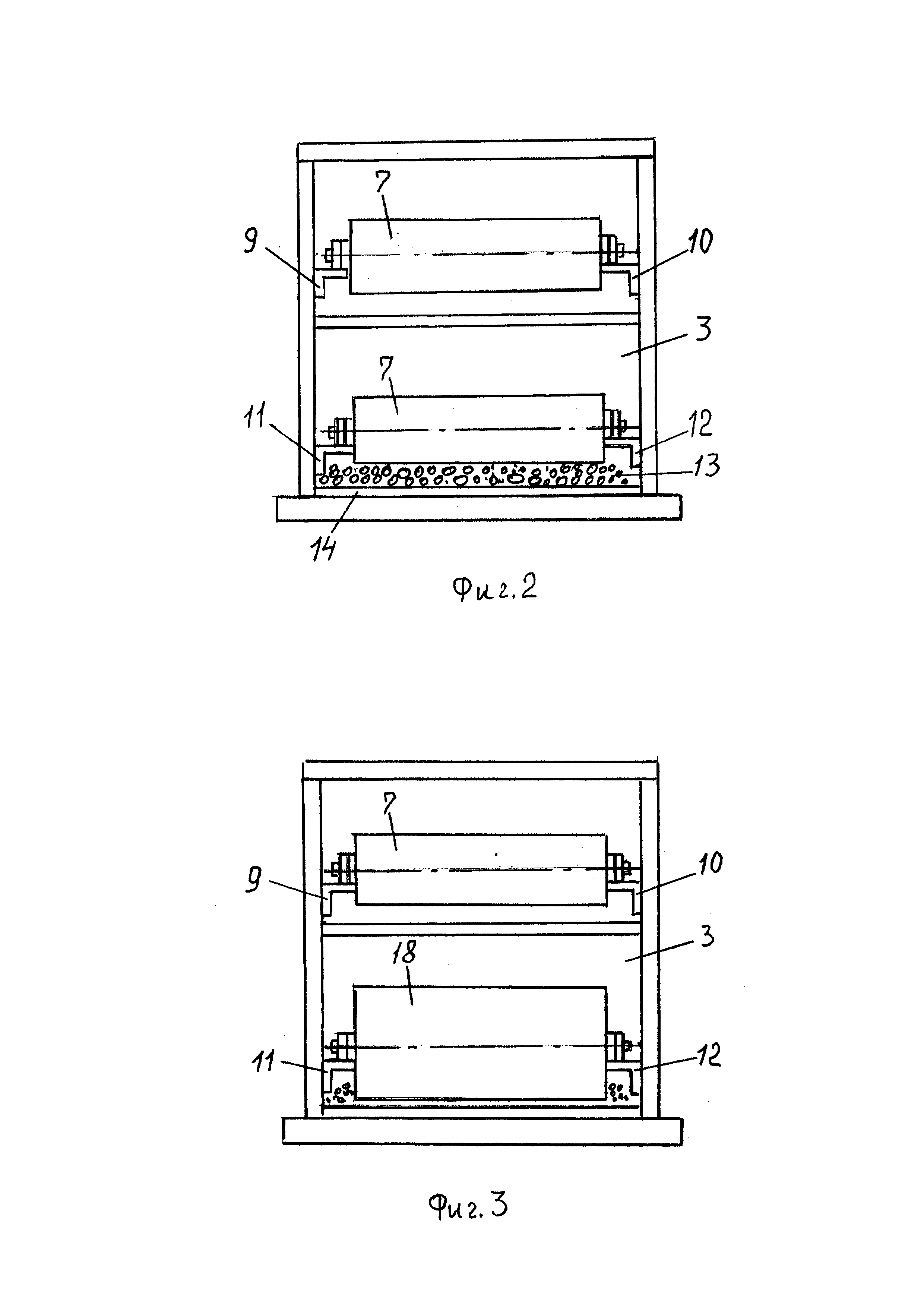

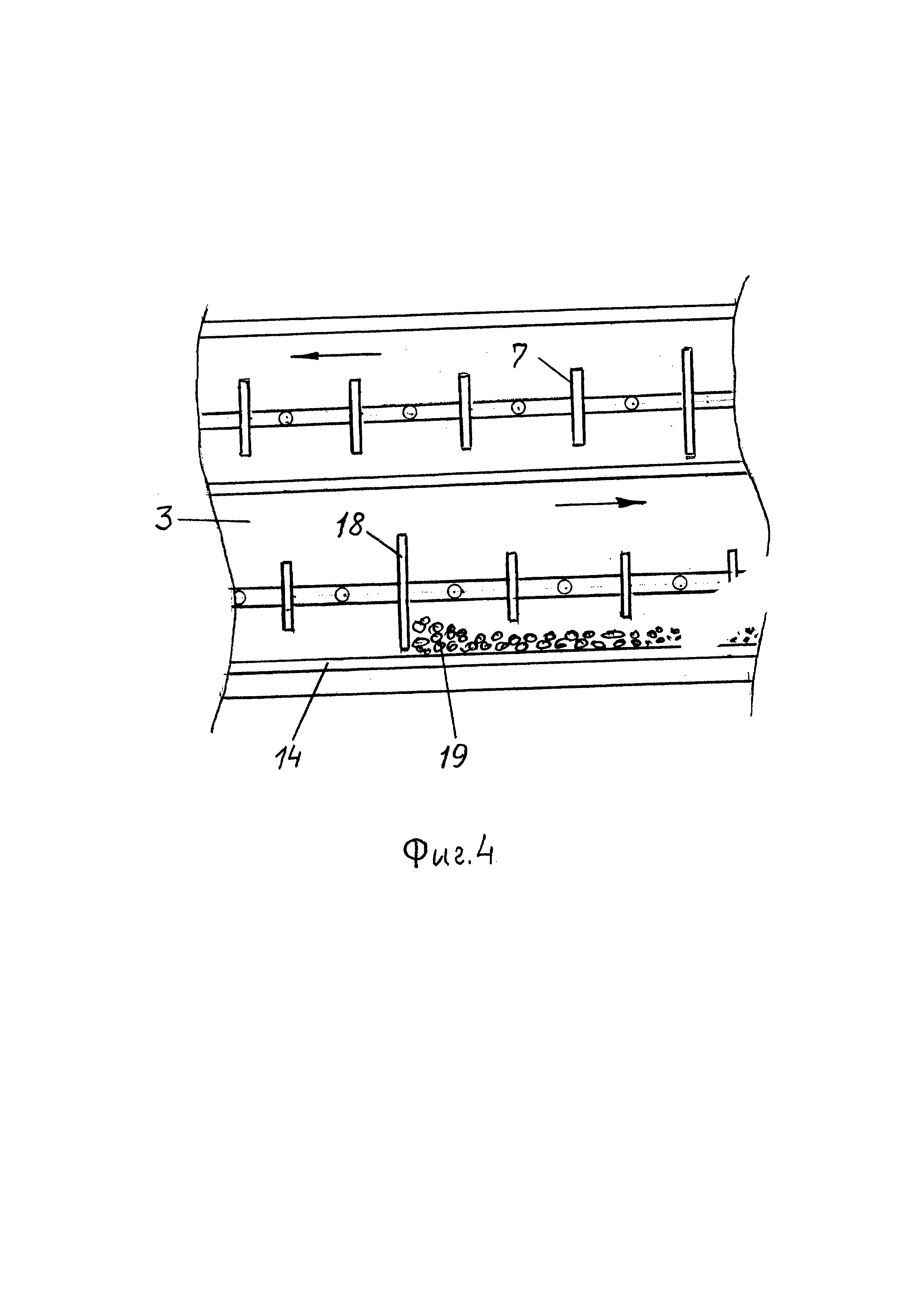

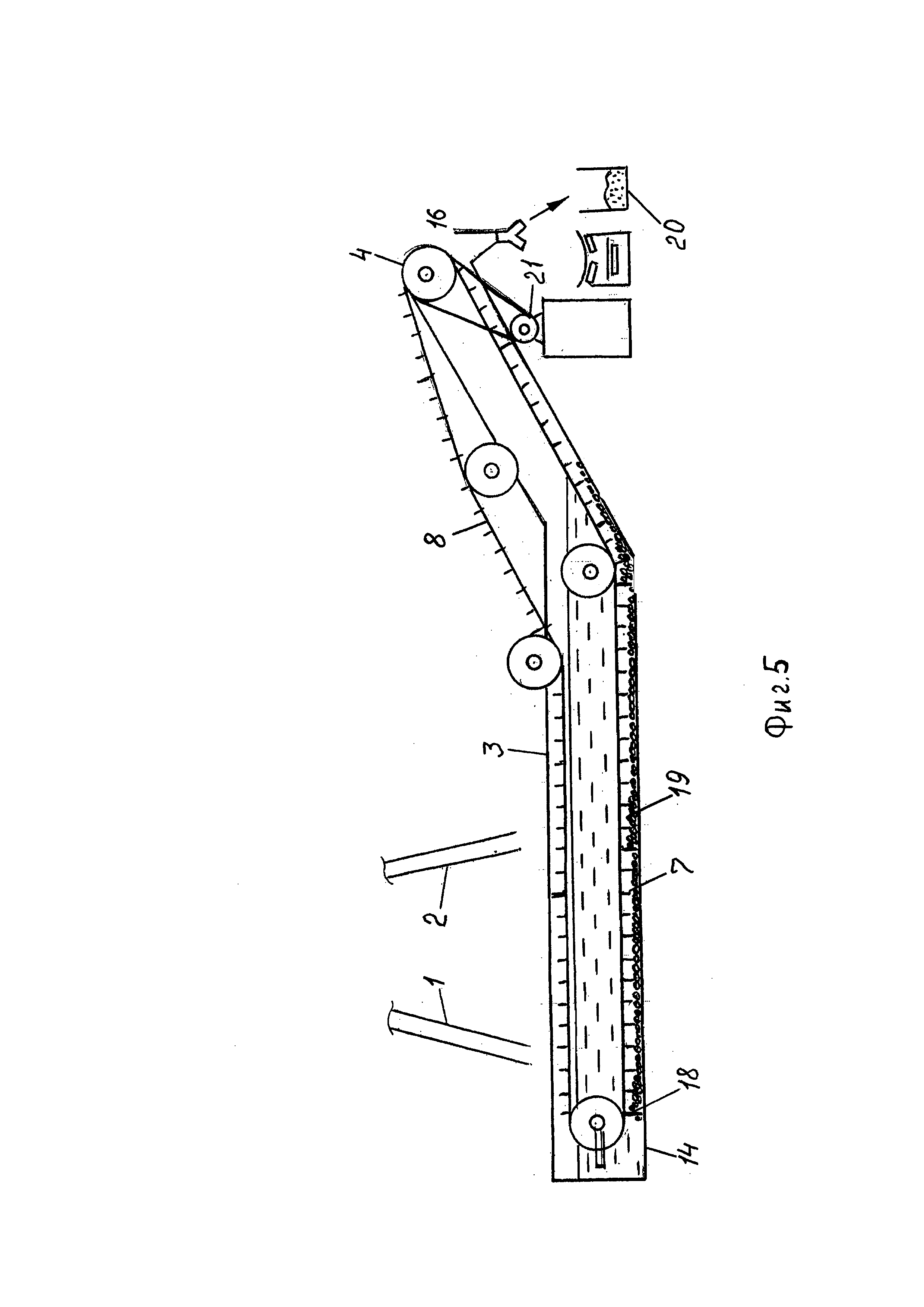

Реализация способа гранулирования стекла в производстве стеклянной тары поясняется чертежами: на Фиг. 1 изображен общий вид гранулятора (вид сбоку); на Фиг. 2 показан поперечный разрез гранулятора с исходными скребковыми элементами; на Фиг. 3 показан поперечный разрез гранулятора со скребковым элементом, имеющем повышенную высоту; на Фиг. 4 показан фрагмент гранулятора (вид сбоку) со скребковым элементом, имеющем высоту на 20-25 мм больше соответствующей высоты исходных скребковых элементов; а на Фиг. 5 представлен общий вид гранулятора (вид сбоку) в процессе удаления загрязненного придонного слоя стеклогранулята и выгрузки его в кюбель.

Способ гранулирования стекла в производстве стеклянной тары реализуется следующим образом. Расплавленная стекломасса в виде струи или отдельных капель, а также горячие бракованные бутылки сбрасываются по направляющим лоткам 1, 2 (Фиг. 1) в ванну 3, заполненную водой. Внутри ванны гранулируемое стекло под действием термического удара активно покрывается сеткой трещин и при транспортировании скребковым конвейером 4 по направлению к наклонному желобу 5, расположенному в зоне выгрузки стеклогранулята, активно разрушается на гранулы и частицы размером не более 20 мм. Перемещение полученного стеклогранулята 6 по дну ванны осуществляется с помощью скребковых элементов 7 (Фиг. 1, 2), прикрепленных к двум параллельно расположенным тяговым цепям 8 пластинчатого типа. При этом прямая и обратная ветви тяговых цепей двигаются по направляющим 9, 10, 11, 12, расположенных на боковых стенках. Высота скребковых элементов в этом случае выбирается таким образом, что между их нижними кромками и дном ванны обеспечивается зазор высотой 20-25 мм по всей длине горизонтального участка ванны. В этом зазоре при работе гранулятора формируется изолирующий слой 13 стеклогранулята, который при перемещении измельченного стекла по данному слою препятствует абразивному износу дна 14 ванны. С наклонного желоба измельченное стекло 15 через первый выход переключателя потока 16 сбрасывается на конвейер 17 линии рециклинга стеклобоя.

По мере работы гранулятора его придонный слой стеклогранулята заиливается от масла, смазки форм и мелкодисперсного стекла, поэтому его периодически необходимо удалять, особенно при производстве стеклянной тары класса премиум, изготавливаемой из высокочистого бесцветного стекла. Также стеклогранулят придонного слоя целесообразно удалять при переходе на производство изделий из стекла другого цвета (например, при перекрашивании цветной стекломассы в бесцветную в стекловаренной печи или в канале питателя), чтобы избежать попадание стеклобоя одного цвета в другой. Для удаления загрязненного придонного слоя стеклогранулята в данном способе гранулирования стекла несколько скребковых элементов, имеющих исходную высоту, заменяются на скребковые элементы 18 (Фиг. 3, 4) с большей (на 20-25 мм) высотой. При использовании таких скребковых элементов, количество которых составляет один элемент на 5-8 м длины конвейера и у которых отсутствует зазор между нижней кромкой и дном ванны, придонный слой стеклогранулята 19 сдвигается и транспортируется в зону выгрузки, очищая гранулятор от загрязненного стеклобоя. На выходе наклонного желоба загрязненный стеклогранулят через второй выход переключателя потока направляется в кюбель 20 и не поступает в линию рециклинга стеклобоя (Фиг. 5)

Общее время очистки зависит от длины гранулятора, которая чаще всего варьируется от 8 м до 30 м, и может длиться от 10 до 15 минут (время очистки взято из опыта работы). За это время цепь скребкового конвейера выполняет несколько оборотов. Причем скорость движения цепи скребкового конвейера, которая в штатном режиме работы составляет несколько метров в минуту (скорость зависит от производительности, длины и других конструктивных параметров гранулятора) в режиме очистки гранулятора снижается с помощью частотного регулятора (не показан)на 20-30% от номинальной (процент снижения скорости также взят из опыта эксплуатации). Такое снижение скорости предотвращает перегруз работы электропривода 21 находящегося на выходе наклонного желоба. Перегруз в процессе очистки гранулятора при исходной скорости движения скребкового конвейера связан с тем, что замененные скребковые элементы при контакте со всей толщиной изолирующего слоя испытывают повышенное сопротивление от контакта со стеклогранулятом и дном ванны. Следует отметить, что процесс ручной очистки дна ванны в отличие от предложенного механизированного метода может составлять несколько часов.

По окончании очистки дна ванны от загрязненного стеклогранулята скребковый конвейер выключается, а скребковые элементы с повышенной высотой, прикрепленные к пластинчатым цепям с помощью болтовых соединений, легко демонтируются и заменяются на исходные скребковые элементы, используемые в штатном режиме работы.

Таким образом, реализация данного способа гранулирования стекла в производстве стеклянной тары существенно снижает степень износа металлического дна ванны гранулятора и позволяет без использования ручного труда механизировать трудоемкую операцию удаления загрязненного стеклогранулята.

Источники информации, на которые следует обратить внимание при экспертизе:

1. В.В. Ефременков, Особенности использования вибрационных грануляторов стекломассы в линиях рециклинга обратного стеклобоя // Стекло и керамика - 2018. №10. С. 23-29.

2. Хорст Мозер, Вторичное использование отходов стекла, образующихся на «холодном» и «горячем» конце // Стеклянная тара-2002. №5. С. 6-7.

3. Рикардо Баррето, Оборудование для переработки горячего стекла // Стеклянная тара - 2009. №4. С. 24-25.

Реферат

Изобретение относится к способам гранулирования стекла и может использоваться в производстве стеклянной тары и других изделий из стекла. Техническим результатом изобретения является повышение надежности и ресурса работы скребкового гранулятора, а также механизация и облегчение процесса очистки ванны гранулятора от загрязненного стеклогранулята. Способ включает в себя подачу расплавленной стекломассы и бракованных горячих стеклоизделий в ванну гранулятора, заполненную холодной водой, в которой происходит измельчение горячего стекла методом термического удара. Внутри ванны расположен скребковый конвейер, к двум тяговым цепям которого прикреплены скребковые элементы, транспортирующие стеклогранулят к наклонному желобу ванны, находящемуся в зоне выгрузки гранулятора. Исходная высота скребковых элементов обеспечивает зазор 20-25 мм между их нижними кромками и дном ванны. В данном зазоре формируется придонный изолирующий слой стеклогранулята, препятствующий абразивному износу дна ванны при движении скребковых элементов и перемещении стеклогранулята. Для механизированной очистки и удаления загрязненного илистыми отложениями изолирующего слоя несколько (один скребковый элемент на 5-8 м длины конвейера) исходных скребковых элементов заменяются на скребковые элементы, имеющие высоту на 20-25 мм больше. Эти скребковые элементы в процессе движения выгребают загрязненный стеклогранулят и перемещают его в зону выгрузки, где он с помощью переключателя потока перенаправляется с конвейера линии рециклинга стеклобоя в кюбель. Очистка гранулятора осуществляется при пониженной на 20-30% скорости скребкового конвейера и длится 10-15 минут. После очистки скребковые элементы, имеющие высоту на 20-25 мм больше остальных, заменяются на исходные скребковые элементы. 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Вибрационный гранулятор стекломассы

Комментарии