Способ и устройство для сепарации частиц - RU2592306C2

Код документа: RU2592306C2

Чертежи

Описание

Настоящее изобретение относится к способу сепарации частиц и к устройству для осуществления указанного способа.

Изобретение, относится к сепарации, применяемой в горнодобывающей промышленности, в частности, в области добычи минерального сырья и т.п., конкретно, к сепарации частиц минералов, измельченных до заданного размера и диспергированных в текучей среде, проводимой в динамических сепараторах, как конических, называемых циклонами, так и цилиндрических, или в сепараторах, имеющих коническую часть и цилиндрическую часть.

Последние из указанных устройств являются устройствами, в которых используются центробежные силы, создаваемые в текучей среде, содержащей взвешенные частицы, при приведении ее во вращение в камере, имеющей, предпочтительно, цилиндрическую форму или форму усеченного конуса.

Таким образом, в текучей среде (газообразной или жидкой) создается поле центробежных сил, под действием которого формируются слои из частиц, имеющих одинаковую конечную скорость, которая зависит от плотности частиц, от их размера, формы, и т.д., указанные слои располагаются концентрически относительно друг друга, при этом частицы с более низкой конечной скоростью принудительно перемещаются к оси сепаратора, а частицы с более высокой конечной скоростью принудительно направляются к стенкам камеры, имеющей цилиндрическую форму или форму усеченного конуса.

Циклонные сепараторы применяются в горнодобывающей промышленности для сепарации добытого из недр материала, который подвергают дроблению и измельчению для получения гранул заданного размера.

Обычно, так называемый, циклонный сепаратор имеет, главным образом, форму усеченного конуса, при этом содержит входной канал, расположенный тангенциально, и два выходных канала, расположенные вдоль оси сепаратора. В частности, первый выходной канал расположен вблизи вершины конуса и предназначен для выгрузки одной или нескольких фракций, содержащих более тяжелые частицы, в общем, частицы, имеющие более высокую конечную скорость, в то время как второй канал расположен в основании конуса и служит для выгрузки фракций, содержащих частицы, имеющие более низкую скорость.

Динамические сепараторы, в основном, цилиндрической формы, как правило, обеспечивают более точную сепарацию, чем циклонные сепараторы. Если требуется провести сепарацию, главным образом, по плотности частиц, текучая среда должна иметь заданную плотность; в таком случае, в зависимости от требований, применяются сепараторы, имеющие, предпочтительно, цилиндрическую форму или форму усеченного конуса. Указанные устройства являются устройствами известного уровня техники и широко применяются на протяжении многих лет.

Для улучшения рабочих характеристик широко применяемых на протяжении многих лет циклонных сепараторов и динамических цилиндрических сепараторов, которые упоминались выше, практикуется последовательное размещение конического и цилиндрического сепараторов (т.е. один за другим) с целью создания многоступенчатых сепарационных устройств.

Примеры указанных устройств описаны в публикациях итальянских и английских патентов IT 1152915 и GB 2164589, оба патента компании Prominco S.r.1.

Принцип работы многоступенчатых устройств основан на том, что процесс сепарации разделен на несколько последовательных ступеней, благодаря чему, создаются лучшие условия для отделения легкой фракции от тяжелой и, таким образом, увеличивается количество отделенных частиц в выгружаемом потоке.

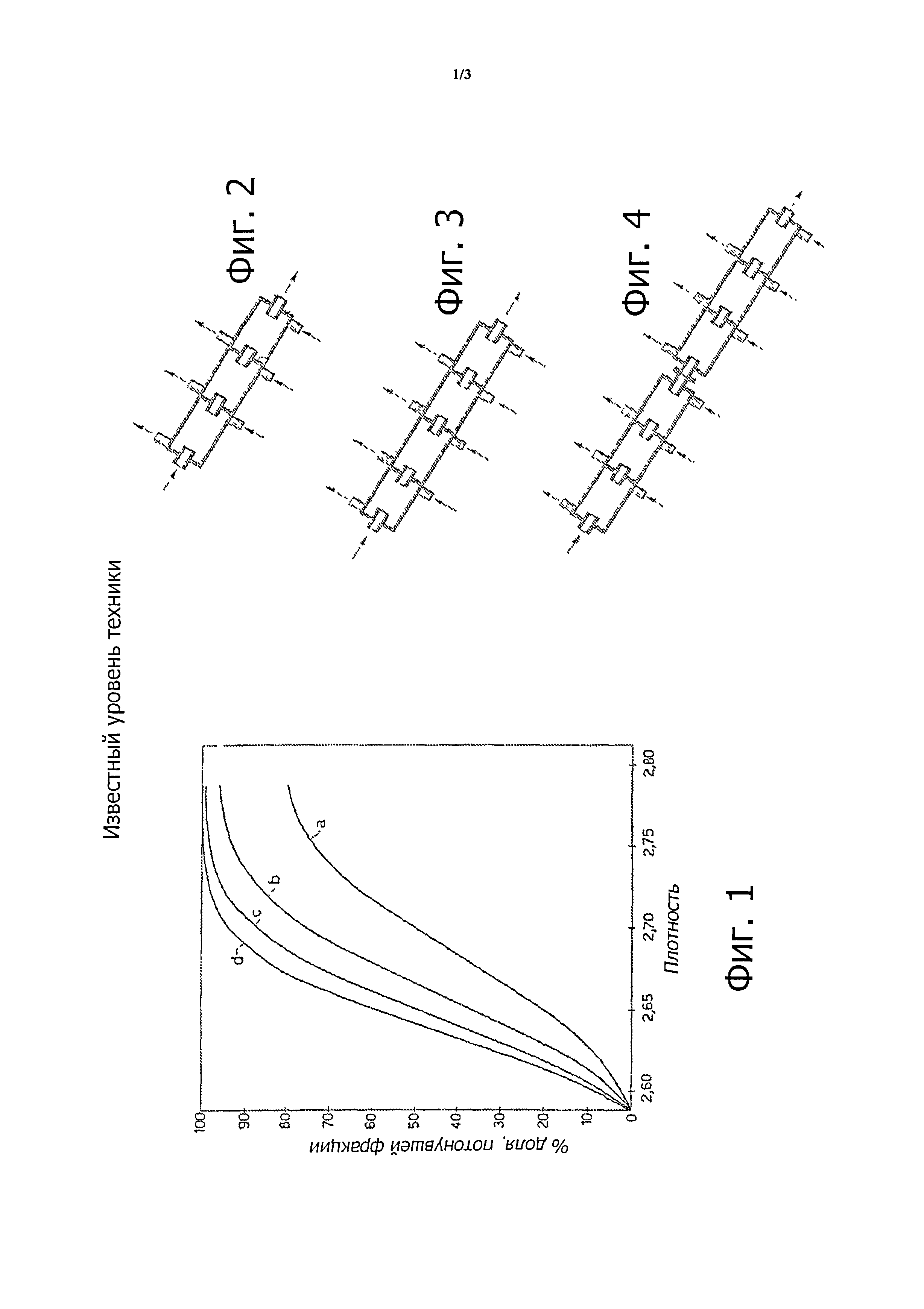

Фактически, как показано на прилагаемой фиг.1, заимствованной из уже упомянутого документа GB 2164589, при одноступенчатой сепарации (кривая А) процентная доля удаляемого материала, имеющего заданную плотность, меньше (при равных условиях), чем процентная доля удаляемого материала при увеличении количества ступеней сепарации (кривые В, С, D), обеспечивающем большую точность сепарации и, следовательно, повышающем эффективность процесса сепарации.

Многоступенчатая сепарация представляет особый интерес, когда необходимо обеспечить отделение высококачественного угля (плотностью 1,1-1,3 кг/дм3).

Возникают ситуации, когда необходимо отделить три или большее количество промежуточных продуктов (например, коксующийся уголь, энергетический уголь и хвосты) от подаваемого сырьевого материала; тогда предпочтительным является введение в процесс сепарации нескольких плотных сред с разной плотностью, вместо того, чтобы применять абсолютно независимые ступени сепарации, требующие больших затрат при монтаже и эксплуатации, к тому же соединение ступеней не обеспечивает требуемого эффекта, если две среды сильно отличаются друг от друга по плотности (например, d1=2,00 кг/дм3, d2=1,45 кг/дм3). Фактически, плотность текучей среды, входящей в расположенный ниже по ходу сепаратор, может сильно отличаться от плотности второй среды (например, d1=1,8 кг/дм3, d2=1,45 кг/дм3), вследствие чего невозможно создать оптимальные условия для проведения процесса сепарации, по меньшей мере, частично, то есть на следующей ступени сепарации, таким образом, процесс сепарации является низкокачественным и возникает необходимость в увеличении количества ступеней сепарации.

Следует отметить, что, с одной стороны, при использовании большего количества ступеней сепарации теоретически можно оптимизировать процесс сепарации (касательно точности сепарации, если отделяют только два продукта, или касательно затрат, если отделяют три или большее количество продуктов), с другой стороны, устройства для проведения указанного процесса многоступенчатой сепарации являются более сложными, и изменение расчетного режима процесса сепарации в одной ступени не может не повлиять на процесс сепарации в остальных ступенях, что на практике означает меньшую функциональную гибкость.

Следовательно, если по каким-либо причинам необходимо произвести изменение параметров процесса сепарации текучей среды с взвешенными частицами (например, расход, плотность текучей среды и т.д.) на одной ступени сепаратора, то это может отрицательно сказаться на параметрах процесса другой ступени, в результате чего, снизится эффективность всего устройства.

В связи с вышеизложенным задачей настоящего изобретения является создание решения, позволяющего устранить указанные недостатки.

Согласно изобретению преодоление указанных недостатков осуществляется благодаря регулировке процесса сепарации, проводимой между двумя ступенями процесса сепарации, обеспечивающей стабильные условия в каждой из ступеней процесса сепарации, что позволяет оптимизировать процесс сепарации.

Для решения вышеуказанной технической проблемы предлагается способ сепарации согласно пункту 1 прилагаемой формулы изобретения.

В настоящем изобретении также предлагается устройство для сепарации частиц, обеспечивающее осуществление указанного способа, признаки которого также сформулированы в пунктах прилагаемой формулы изобретения.

Указанные признаки и дополнительные эффекты настоящего изобретения будут более понятны из описания возможного варианта осуществления изобретения, проиллюстрированного прилагаемыми чертежами, приведенного просто в качестве примера и не являющегося ограничительным.

Фиг.1 - график зависимости процентной доли отделенной тяжелой фракции текучей среды от плотности (данные получены при проведении процесса в известном многоступенчатом сепараторе).

Фиг.2 - 4 - виды в разрезе соответствующих возможных вариантов осуществления сепарационных устройств, известных из патентного документа GB 2164589.

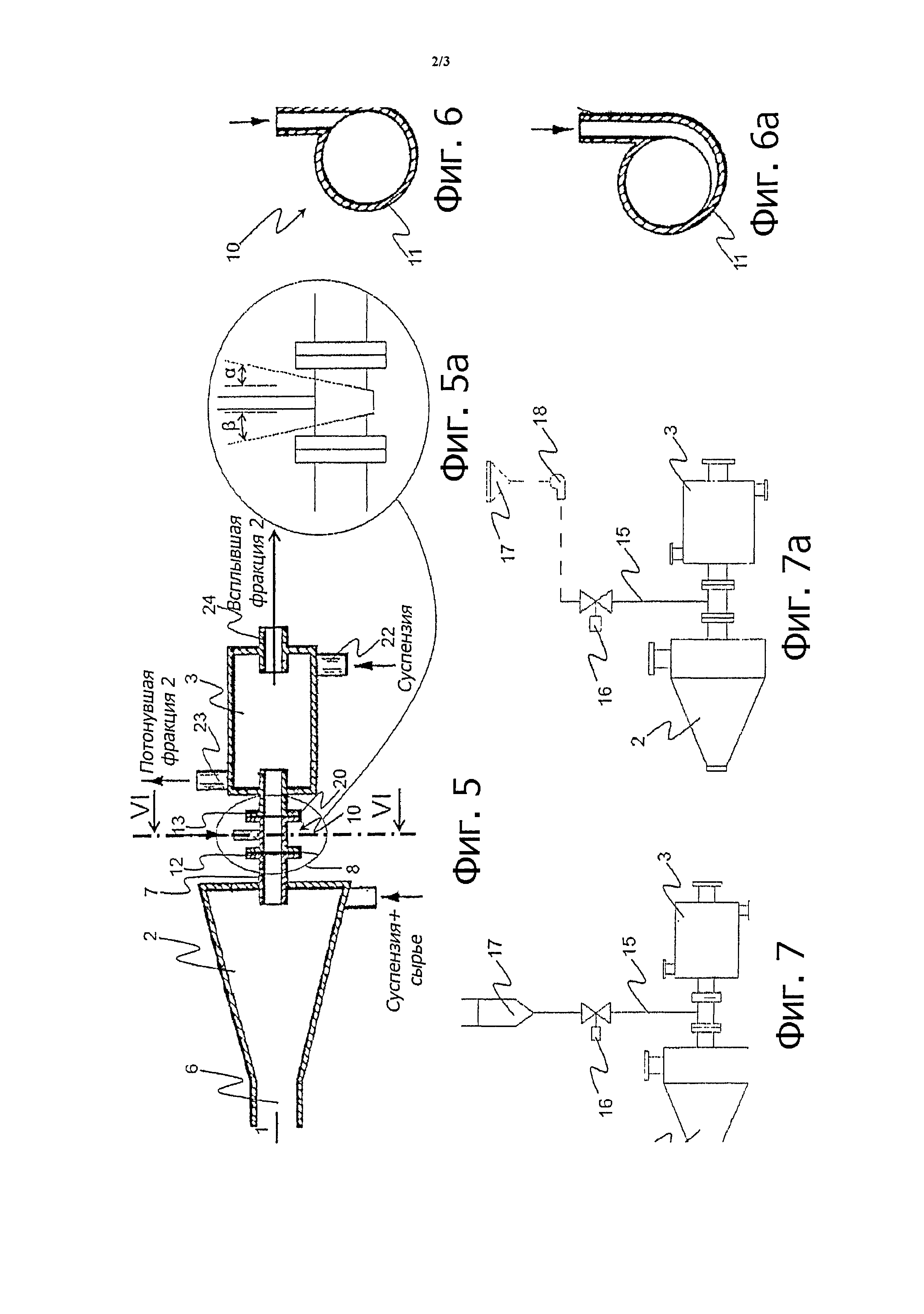

Фиг.5 - упрощенный вид в разрезе устройства согласно настоящему изобретению.

Фиг.5а - увеличенный вид возможного варианта детали устройства, представленного на фиг.5.

Фиг.6 - вид в разрезе по линии VI-VI детали устройства согласно изобретению, представленного на фиг.5.

Фиг.6а - вид в разрезе по линии VI-VI детали устройства согласно изобретению, представленного на фиг.5, причем указанная деталь является вариантом детали, представленной на фиг.6.

Фиг.7 - часть схемы производственной установки, в которой предусмотрено устройство, представленное на фиг.5.

Фиг.7а - вариант схемы производственной установки, представленной на предшествующем чертеже.

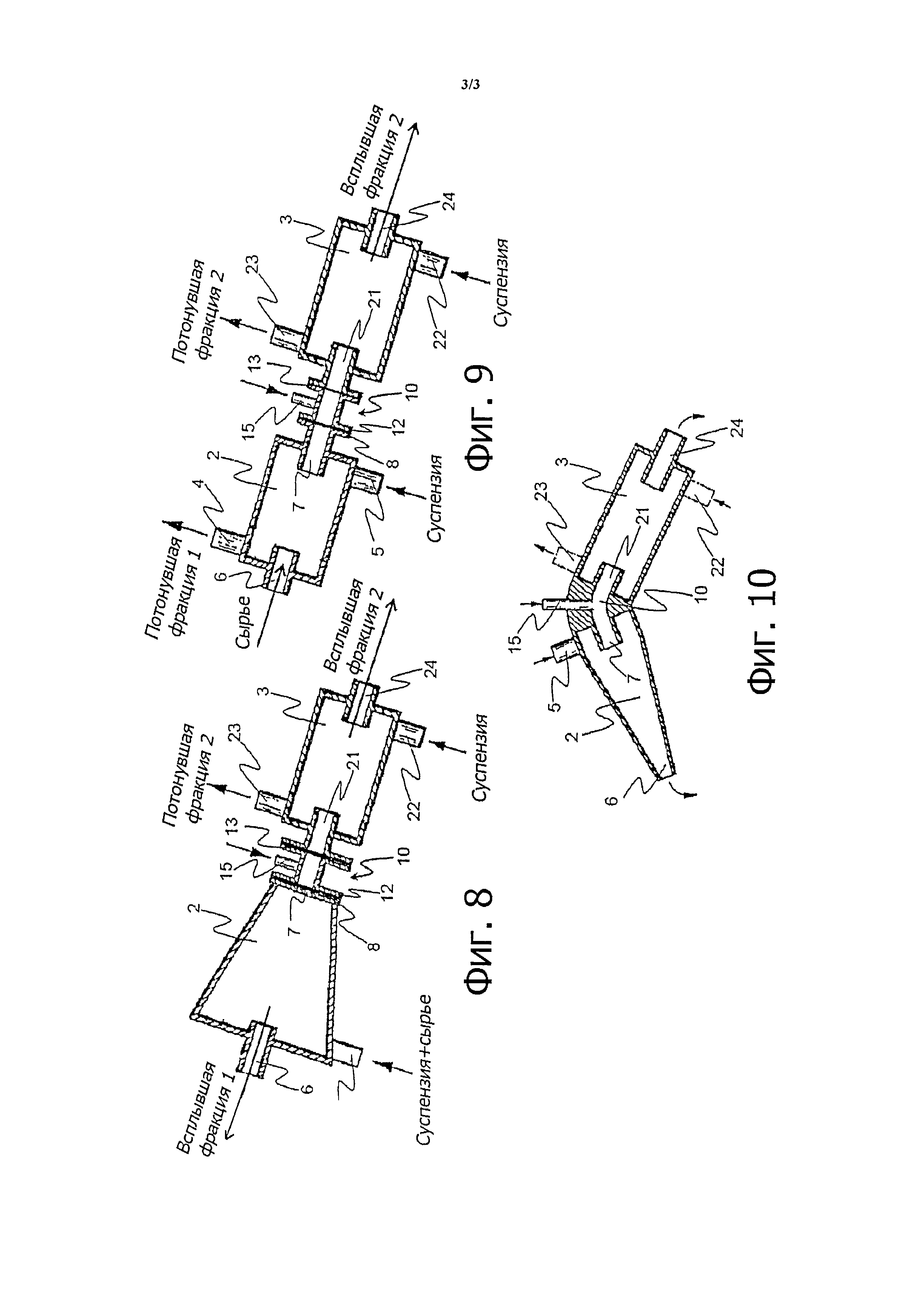

Фиг.8, 9 и 10 - возможные варианты устройства согласно изобретению.

Следует отметить, что отличие чертежа, представленного на фиг.8, от других чертежей заключается в том, что на первой ступени показана сепарация тяжелой фракции вместо легкой, только на фиг.8 канал 6 показан как выходной для легкой фракции, а канал 7 показан как выходной для тяжелой фракции.

Со ссылкой на упомянутые выше чертежи и, в частности, на фиг.5-10 проиллюстрированы различные варианты сепарационного устройства согласно изобретению; на фиг.5 показано сепарационное устройство согласно первому варианту его осуществления, которое в целом обозначено ссылочной позицией 1 и включает две ступени сепарации, первую из которых обеспечивает циклонный сепаратор 2, в то время как вторую ступень сепарации обеспечивает цилиндрический сепаратор 3.

Поскольку сепараторы указанных типов, как таковые, уже известны, в данном описании ссылка будет сделана только на детали, способствующие пониманию принципа изобретения, подробно предмет изобретения раскрыт в технических, научных и патентных публикациях; среди перечисленных публикаций, кроме упомянутых выше документов (IT 1152915 и GB 2164589), также следует отметить патентные публикации GB 530309 или GB 542988, которые относятся к циклонным сепараторам.

Сепарационное устройство 1, в частности, предназначено для обработки минералов, добытых из подземных недр, раздробленных и измельченных для получения частиц заданного размера или материалов, которые должны быть переработаны, таких как пластические материалы, стекло, алюминий, и т.д.; добываемые материалы могут представлять собой уголь или сырье для производства металлов (черных и цветных) с разной удельной массой, смешанные с разнообразными инертными материалами, например, карбонатами, силикатами и так далее.

Материал подается в циклонный сепаратор первой ступени устройства в виде суспензии в текучей среде, которая может быть газообразной или жидкой (предпочтительно водой), в зависимости от применения и в соответствии с вариантами устройства согласно настоящему изобретению, в результате проведения процесса сепарации в указанном циклонном сепараторе более тяжелая фракция отделяется от более легкой фракции и выходит через осевой разгрузочный канал 6. Тем временем, легкая фракция поступает в выходной патрубок 7 первой ступени устройства 1, который, предпочтительно, снабжен фланцем 8, обеспечивающим соединение с промежуточным смесительным коллектором 10.

Центральный участок 11 промежуточного смесительного коллектора 10, на концах которого предусмотрены фланцы 12 и 13, обеспечивающие соединение со ступенями 2 и 3 сепарации, имеет, по существу, такой же диаметр, как выходной патрубок 7 первой ступени сепарации; при этом в центральный участок 11 промежуточного смесительного коллектора 10 введен канал 15, который предназначен для подачи регулирующей текучей среды в сепарационное устройство 1.

Канал 15 для подачи регулирующей текучей среды расположен, предпочтительно, тангенциально относительно промежуточного смесительного коллектора 10, как это можно видеть на фиг.6, 6а и 5а, на которых представлены соответствующие варианты канала 15; однако канал 15 может быть расположен иначе, например, радиально относительно промежуточного смесительного коллектора 10 или может быть ориентирован по-другому (например, наклонно) относительно коллектора 10, причем величины углов α и β (показанных на фиг.5а) могут быть как отрицательными, так и положительными, или нулевыми.

Канал 15 для подачи регулирующей текучей среды может быть видоизменен, например, длина канала может быть изменена в зависимости от особенностей процесса сепарации; на некоторых чертежах показан только концевой участок указанного канала 15, который может быть расположен выше по ходу подаваемой рабочей текучей среды в сепаратор.

С этой целью на фиг.7, 7а представлены возможные альтернативные технические решения, касательно подачи регулирующей текучей среды, посредством соответствующего канала 15 (то есть схематично показано размещение элементов установки, в которую введено сепарационное устройство 1); фактически, указанное устройство является намного сложнее, судя по вариантам, раскрытым в патенте IT 11654948, содержание которого посредством ссылки включено в настоящую патентную заявку.

Регулирующая текучая среда может подаваться под действием силы тяжести или посредством нагнетания насосом; с этой целью, выше по ходу канала 15 предусмотрен регулирующий клапан 16, обеспечивающий регулировку подачи регулирующей текучей среды, проходящей из резервуара 17 под действием силы тяжести, или под давлением, создаваемым насосом 18. Вместо насоса может быть установлен компрессор, если регулирующая текучая среда является газообразной.

Вторая ступень 3 сепарации, обеспеченная сепаратором динамического типа, как уже отмечалось, и расположенный ниже по ходу промежуточный смесительный коллектор 10, соединены соответствующим фланцем 20; динамический сепаратор 3 обычно имеет, главным образом, цилиндрическую форму, и текучая среда, выходящая из первой ступени 2, в осевом направлении вводится во входной канал 21 для соединения с рабочей текучей средой (а именно, средой с большой плотностью), входящей в сепаратор через входной канал 22, как обозначено стрелками на фиг.5.

Рабочая текучая среда, поступающая в патрубок 22, затем выгружается через выходной патрубок 23 вместе с отделенной тяжелой фракцией (именуемой специалистами в данной области техники «потонувшей фракцией»), в то время как более легкая фракция (так называемая «всплывшая фракция») материала, которая перемещается в осевом направлении вдоль той же самой линии, выходит через выходной патрубок 24, расположенный ниже по ходу сепаратора.

Описанный ранее сепаратор функционирует, как указано ниже (см. фиг.5).

Текучая среда с взвешенными частицами минерального материала, который должен быть отделен, подается на первую ступень 2 устройства согласно изобретению, где проводится первый этап сепарации для отделения частиц, имеющих более высокую плотность (то есть потонувшей фракции), указанные частицы выходят через горловое отверстие 6 конуса циклонного сепаратора 2; легкая фракция (всплывшая фракция) продвигается в выходной патрубок 7 и достигает промежуточного смесительного коллектора 10, в который введен канал 15 для подачи регулирующей текучей среды.

На патрубке 7 и/или промежуточном смесительном коллекторе 10, предпочтительно, если требуется, предусмотрен датчик для определения характеристик фракции, выходящей из циклонного сепаратора, которая ниже именуется «всплывшей фракцией 1» (то есть связанной с первой ступенью сепарации); указанный датчик для определения характеристик всплывающей фракции 1 является датчиком известного типа, например оптическим, магнитным или датчиком другого типа (указанные измерители плотности доступны на рынке Италии и поставляются компаниями Heinrichs, Trimtec Sistemi), и предназначен для проведения измерений непосредственно в потоке текучей среды; однако измерения могут быть выполнены на образцах текучей среды, отобранных из промежуточного смесительного коллектора 10 во время процесса сепарации посредством байпасирования (на чертежах не показано). В сепараторе 3 могут использоваться другие методы регулирования, основанные на результатах измерений в режиме реального времени, например, зольного остатка, содержащегося в продукте, выходящего из патрубка 24, или измерений содержания требуемого элемента и т.д.

В зависимости от результата выполненных измерений система регулирования сепаратора 1 приводит в действие соленоидный клапан 16, который инициирует доставку регулирующей текучей среды и корректирует ее подачу через канал 15 в промежуточный смесительный коллектор 10.

В зависимости от условий процесса сепарации, текучая среда, находящаяся в резервуаре 17, может представлять собой воду или водный раствор с заданной плотностью, что позволяет отрегулировать плотность всплывшей фракции 1 до ее поступления на вторую ступень 3 сепарации.

Если в качестве регулирующей текучей среды используется водный раствор, он, предпочтительно, представляет собой суспензию магнетита и/или ферросилиция со специально подобранной концентрацией для отделения впоследствии более легкой фракции из всплывшей фракции 1 в динамическом сепараторе 2; указанный сепаратор обеспечивает вторую ступень сепарационного устройства, на которой текучая среда разбавляется с целью отделения частиц с более низкой плотностью, которые выгружаются через выходной патрубок 24 в потоке, именуемым для простоты всплывшей фракцией 2 (а именно, связанной со второй ступенью) от частиц с более высокой плотностью, входящих во фракцию, выгружаемую из сепаратора 3 через выходной патрубок 23 (называемую потонувшей фракцией 2).

В связи с этим, в динамический сепаратор через тангенциальный входной патрубок 22 подается плотная среда, тоже представляющая собой, предпочтительно, водную суспензию магнетита и/или ферросилиция с плотностью, которая, как правило, является промежуточной между плотностью более легких частиц (всплывшей фракции 2) и плотностью более тяжелых частиц (потонувшей фракции 2), которая выгружается впоследствии через выходной патрубок 23.

Из приведенного выше описания следует, что предлагаемый в настоящем изобретении способ сепарации и соответствующее сепарационное устройство для его осуществления позволяют решить существующую техническую проблему.

Регулировка подачи регулирующей текучей среды через канал 15, выполняемая между двумя ступенями процесса сепарации, позволяет точно отрегулировать условия процесса сепарации на входе второй ступени 3, благодаря чему, на указанной ступени обеспечиваются оптимальные условия для проведения динамической сепарации; указанный результат достигается без изменения условий проведения процесса на первой ступени, которая функционирует в обычном режиме.

Понятно, что посредством клапана 16 и/или изменения числа оборотов в минуту двигателя насоса 18, можно отрегулировать расход регулирующей текучей среды, которая добавляется к рабочей текучей среде между ступенями 2 и 3 сепарации.

Результирующая плотность текучей среды, входящей во второй сепаратор, будет являться средневзвешенным значением плотностей двух текучих сред (частично сепарированной текучей среды и регулирующей плотной средой), рассчитанным на основе двух объемных расходов как меры массы.

Следует отметить, что применение настоящего изобретения особенно предпочтительно для уже существующих в настоящее время многоступенчатых сепарационных установок, поскольку требуемые преобразования установок затрагивают только промежуточную область, соединяющую ступени, расположенные последовательно.

Изобретение также применимо для одноступенчатых сепарационных установок, подходящих для преобразования в многоступенчатые установки посредством добавления одной или нескольких ступеней, соединяемых последовательно (как имеющих форму усеченного конуса, так и, главным образом, цилиндрических), работа которых может быть оптимизирована благодаря промежуточному регулированию процесса сепарации согласно описанным выше идеям настоящего изобретения.

Таким образом, можно повысить эффективность процесса сепарации, то есть, как уже отмечалось, повысить качество и количество выпускаемого продукта.

Выпускаемый из второй ступени 3 продукт (всплывшая фракция 2) имеет высокое содержание частиц более легкой фракции, соответственно, при высокой эффективности всего процесса; следует отметить, что относительно затрат указанный результат может быть получен, предпочтительно, посредством использования плотной среды для ступени 3 сепарации, то есть текучей среды, подобно используемой для снабжения циклонного сепаратора 2 первой ступени.

Несомненно, допускаются всевозможные изменения варианта осуществления изобретения, описанного посредством примера со ссылкой на фиг.8, а также, соответственно, альтернативных вариантов, показанных на других чертежах, на которых эквивалентные элементы обозначены одинаковыми ссылочными позициями.

Отличие варианта, показанного на фиг.8, от предыдущего варианта заключается в том, что циклонный сепаратор, обеспечивающий первую ступень 2 сепарационного устройства, имеет обратную конусность, благодаря чему, отделяемая более тяжелая фракция (потонувшая фракция) подаваемой суспензии направляется на вторую ступень 3 сепарации через промежуточный смесительный коллектор, в котором выполняется регулирование параметров процесса, как уже объяснялось выше.

В указанном варианте динамический сепаратор, обеспечивающий вторую степень 3 сепарации, полностью аналогичен уже описанному ранее динамическому сепаратору и поэтому его действие и присущие ему преимущества не требуют пояснений.

Понятно, что поскольку расположение циклона сепаратора 2 является обратным, частицы более тяжелой фракции (потонувшей фракции), которая отделена, выгружаются и направляются на вторую ступень 3 сепарации, при этом регулирование в промежуточном смесительном коллекторе 10 может быть выполнено при прочих равных условиях с помощью текучих сред с характеристиками, отличающимися от характеристик сред, используемых в первом варианте.

Следует отметить, что сепараторы, применяемые в изобретении не обязательно должны отличаться друг от друга, а именно, быть циклонного и динамического типа, как в первых двух случаях, в качестве дополнительного варианта осуществления изобретения могут применяться два (или более) одинаковых сепаратора, такие как показано на фиг.9.

Хотя на последнем чертеже для первой ступени 2 использованы те же ссылочные позиции как для циклонного сепаратора, ясно, что это динамический сепаратор, оснащенный тангенциальным входным каналом 5 для плотной среды и, даже в этом случае регулирование между двумя ступенями текучей среды потонувшей фракции 1, выходящей из первой ступени, проводится согласно уже сформулированным идеям настоящего изобретения с соответствующими эффектами.

Безусловно, устройство согласно настоящему изобретению обладает важным преимуществом, обеспечивая функциональную гибкость сепарационного устройства, и, соответственно, применимо при различных компоновках сепарационного устройства; на чертежах видно, что в первом примере ось сепаратора расположена горизонтально, в то время как ось сепаратора, показанного на фиг.8 и 9, расположена наклонно. Однако расположение сепараторов не ограничивается приведенным примером, и расположение сепараторов может быть таким, при котором сепараторы первой ступени и второй ступени могут иметь разные оси наклона, например, как показано на фиг.10, где циклонный сепаратор обеспечивает первую ступень, а цилиндрический сепаратор обеспечивает вторую ступень.

Касательно регулировок, выполняемых при подаче текучей среды в промежуточный смесительный коллектор 10, следует отметить, что существует несколько вариантов.

Состав указанной текучей среды может быть определен в зависимости от применений; в качестве текучей среды может использоваться простая вода или водные растворы, содержащие частицы, даже отличные от частиц, присутствующих в рабочей текучей среде в сепараторах, либо водный раствор вместо суспензии, либо смесь газов с жидкостью, и т.д.

Касательно параметров вводимой через канал 15 регулирующей текучей среды, таких как давление, скорость, количество, следует отметить, что они также будут определяться в зависимости от проводимого процесса сепарации.

Предпочтительно, на стадиях 2, 3 сепарации изменяют состав текучей среды, например, когда изменен состав материала частиц.

Не вызывает сомнения, что между ступенями сепарации может быть предусмотрено несколько входных каналов 15, вместо единственного канала, показанного на чертежах; такие каналы могут быть расположены в разных местах вдоль промежуточного смесительного коллектора 10, чтобы введение регулирующей текучей среды в массу проходящей текучей среды обеспечивалось на разных участках.

Кроме того, следует отметить, что тангенциальное расположение канала 15 на одной стороне или на противоположной стороне промежуточного смесительного коллектора 10 способствует созданию вращательной составляющей скорости в направлении по часовой стрелке или против часовой стрелки, воздействующей на текучую среду.

Наконец, немаловажным является то, что изобретение применимо к устройствам, имеющим несколько ступеней, а именно, имеющим более двух ступеней, к таким как известные устройства, показанные на фиг.2, 3 и 4.

В частности, канал для подачи регулирующей текучей среды может быть расположен между каждыми двумя ступенями, чтобы иметь устройство с 2, 3 или большим количеством каналов для подачи регулирующей текучей среды в соответствии с количеством ступеней.

Также могут быть устройства, в которых ступени сепарации объединены в группы, такие как показанные на фиг.4, при этом в соответствии с идеями изобретения, используемыми в предыдущих примерах, между указанными группами могут быть расположены один (или несколько) каналов для подачи регулирующей текучей среды.

Со ссылкой на фиг.4 следует отметить, что промежуточный смесительный коллектор, такой как обозначенный ссылочной позицией 10 на фиг.5-10, может быть установлен между фланцами, соединяющими группы сепараторов, в таком случае регулировка процесса сепарации не отличается от регулировки, описанной ранее.

Наконец следует подчеркнуть, что принципы изобретения могут быть применены даже к текучим средам газообразного типа, в которых диспергированы частицы, подлежащие сепарации.

Возможны другие комбинации описанных вариантов, которые не отступают от идеи настоящего изобретения.

Реферат

Группа изобретений относится к динамической сепарации частиц, полученных в результате дробления и измельчения извлеченных минералов или материалов, которые должны быть переработаны. Технический результат - повышение эффективности сепарации и надежности работы устройства. По способу текучую среду с диспергированными частицами подвергают воздействию центробежных сил по меньшей мере на двух последовательных ступенях для отделения частиц, имеющих разную конечную скорость. Для этого предусмотрена стадия регулирования, которую выполняют на промежуточном участке между ступенями. Текучую среду с первой ступени вводят на вторую ступень в осевом направлении. Стадия регулирования включает введение регулирующей текучей среды между указанными ступенями. Вводимую регулирующуюя текучую среду обеспечивают вращательной составляющей скорости. Устройство содержит, по меньшей мере, две ступени, на которых текучую среду с диспергированными частицами подвергают воздействию центробежных сил для отделения частиц, имеющих разную конечную скорость. Предусмотрены средства регулирования на промежуточном участке между ступенями. Эти средства содержат канал для введения регулирующей текучей среды в промежуточный участок между ступенями сепарации и промежуточный смесительный коллектор. Этот коллектор расположен между ступенями сепарации. Канал для подачи регулирующей текучей среды введен в промежуточный смесительный коллектор тангенциально. 2 н. и 6 з.п. ф-лы, 13 ил.

Комментарии