Способ и устройство для очистки диалкилкарбонатов - RU2564035C2

Код документа: RU2564035C2

Чертежи

Описание

Настоящее изобретение относится к технологии получения производных угольной кислоты. Прежде всего настоящее изобретение относится к способу и устройству для очистки диалкилкарбонатов.

Очистка диалкилкарбонатов имеет особенно большое значение, так как они служат исходными продуктами для получения диарилкарбонатов, к чистоте которых предъявляют повышенные требования, поскольку от нее зависит качество поликарбонатов, получаемых методом переэтерификации диарилкарбонатов в расплаве. Диалкилкарбонаты, получаемые переэтерификацией циклических алкиленкарбонатов алкиловым спиртом, могут содержать в качестве примесей как высококипящие, так и легкокипящие компоненты, а также остатки катализаторов. При этом к высококипящим компонентам относятся соединения, температура кипения которых превышает точку кипения диалкилкарбонатов. К легкокипящим компонентам относятся соединения с температурой кипения ниже точки кипения диалкилкарбонатов. Присутствие в диалкилкарбонатах указанных примесей обусловливает значительное ухудшение качества получаемых из них диарилкарбонатов, а следовательно, синтезируемых из последних поликарбонатов, в связи с чем подобные примеси следует удалять из диалкилкарбонатов путем осуществляемой перед их дальнейшей переработкой очистки.

Получение диалкилкарбонатов из циклических алкиленкарбонатов и алкилового спирта при одновременном образовании алкиленгликоля в качестве побочного продукта является известным и многократно описанным в литературе технологическим процессом. Соответствующую каталитическую переэтерификацию, например, в патенте США US 6930195 В рассматривают как двухстадийную равновесную реакцию. На первой стадии подобной реакции протекает взаимодействие циклического алкиленкарбоната с алкиловым спиртом, в результате которого в качестве промежуточного продукта образуется гидроксиалкилкарбонат. На следующей реакционной стадии указанный промежуточный продукт посредством алкилового спирта превращают в целевые продукты, то есть диалкилкарбонат и алкиленгликоль.

Для технической реализации процесса получения диалкилкарбоната особенно целесообразным является использование реакционной дистилляционной колонны (ниже называемой также переэтерификационной колонной), описанной, в частности, в ЕР 530615 А, ЕР 569812 А и ЕР 1086940 А. В соответствии с ЕР 569812 А циклический алкиленкарбонат непрерывно подают в верхнюю часть указанной переэтерификационной колонны, тогда как содержащий диалкилкарбонат алкиловый спирт непрерывно вводят в ее среднюю или нижнюю часть. Ниже места ввода содержащего диалкилкарбонат алкилового спирта в переэтерификационную колонну дополнительно поступает почти чистый алкиловый спирт. Труднокипящую смесь, которая содержит образующийся в качестве побочного продукта алкиленгликоль, непрерывно выводят из куба переэтерификационной колонны. Легкокипящую смесь, которая содержит образующийся диалкилкарбонат, выводят из верхней части переэтерификационной колонны в виде смеси диалкилкарбоната с алкиловым спиртом и подвергают очистке на дополнительной технологической стадии.

В соответствии с цитированным выше ЕР 569812 А под почти чистым алкиловым спиртом подразумевают также смесь с содержанием основного компонента s 99%.

Дистилляционную колонну, используемую для очистки смеси диалкилкарбоната с алкиловым спиртом, эксплуатируют при повышенном давлении, что позволяет выводить из верхней части указанной колонны другую смесь диалкилкарбоната с алкиловым спиртом, которая характеризуется низким содержанием диалкилкарбоната. Диалкилкарбонат в качестве основного продукта выводят из куба указанной дистилляционной колонны.

Для разработки экономически приемлемой технологии получения диалкилкарбонатов важную роль играет множество различных факторов. При этом согласно большинству литературных источников варьируют параметры переэтерификации, например, степень превращения, селективность или степень чистоты используемых продуктов. Реже занимаются исследованием эффективности использования энергии (смотри, например, европейский патент ЕР 569812 А, японский патент JP 2003-104937, а также международные заявки WO 2007/096340 и WO 2007/096343), хотя энергетические факторы не в последнюю очередь влияют на экономическую привлекательность технологии получения диалкилкарбонатов. В связи с этим в соответствии с настоящим изобретением реализуют технические мероприятия, которые направлены на повышение эффективности использования энергии при получении диалкилкарбонатов.

В соответствии с ЕР 569812 А расход энергии при получении диалкилкарбонатов снижают благодаря тому, что многие внутренние технологические потоки не подвергают конденсации, а используют в виде парообразных потоков,

В международной заявке WO 2007/096340 описан способ, в соответствии с которым из алкиленоксида и диоксида углерода получают алкиленкарбонат, который подвергают взаимодействию с алкиловым спиртом, получая диалкилкарбонат и алкиленгликоль, причем очистке подвергают образующуюся на второй стадии смесь, которая содержит диалкилкарбонат и алкиленгликоль. Реакция образования алкиленкарбоната протекает с выделением тепла, причем поток полученного алкиленкарбоната используют на стадии очистки для нагревания потока смеси диалкилкарбоната с алкиленгликолем.

В соответствии с международной заявкой WO 2007/096343 смесь диалкилкарбоната с алкиловым спиртом, образующуюся из алкиленкарбоната и алкилового спирта в переэтерификационной колонне, подвергают очистке методом экстрактивной дистилляции, причем в качестве экстрагирующего агента используют алкиленкарбонат. После дистилляционного отделения диалкилкарбоната от экстрагирующего агента направляемый в переэтерификационную колонну алкиловый спирт нагревают посредством содержащего экстрагирующий агент горячего потока, выводимого из куба указанной колонны.

В японском патенте JP 2003-104937 предлагаются разные технологические варианты переработки смеси этиленкарбоната с этиленгликолем и получения очищенного этиленкарбоната, предназначенного для получения диметилкарбоната, также оптимизимуруемые с точки зрения потребления энергии.

Из рассмотренного выше уровня техники следует, что технология дистилляции потока легкокипящих продуктов, получаемых в переэтерификационной колонне, отличается недостаточной эффективностью использования энергии и требует дорогостоящего аппаратурного оформления. Вместе с тем до последнего времени ничего неизвестно об устройстве, пригодном для сокращения соответствующего потребления энергии.

Таким образом, существует потребность в том, чтобы предложить способ очистки диалкилкарбонатов, который не обладает указанными выше недостатками и вместе с тем допускает возможность более эффективного интегрирования энергии по сравнению с соответствующими способами уровня техники. Кроме того, существует потребность в способе очистки диалкилкарбонатов, который при максимально упрощенном аппаратурном оформлении и более благоприятном энергетическом исполнении при необходимости позволяет удалять также образующиеся в качестве примесей побочные компоненты с промежуточной температурой кипения, то есть продукты, температура кипения которых находится между точками кипения алкилового спирта и диалкилкарбоната.

Указанная выше задача согласно изобретению решается благодаря способу очистки диалкилкарбонатов, который в отличие от известных способов характеризуется более низким потреблением энергии.

Указанная выше задача решается благодаря способу очистки диалкилкарбонатов по меньшей мере в одной дистилляционной колонне, которая снабжена по меньшей мере одной укрепляющей секцией в верхней части и по меньшей мере одной исчерпывающей секцией в нижней части, отличающемуся тем, что в дистилляционной колонне для переработки содержащей диалкилкарбонат и алкиловый спирт смеси, отбираемой из верхней части переэтерификационной колонны, используют средство для нагревания внутреннего жидкостного потока, причем для нагревания внутреннего жидкостного потока частично или полностью используют энергию, получаемую из другого процесса химического синтеза.

Неожиданно было обнаружено, что дистилляционную очистку диалкилкарбонатов можно осуществлять с уменьшенными затратами на оборудование и энергию, если использовать энергию отходящего тепла, образующегося при дистилляции и/или реализации последующего процесса получения диарилкарбоната.

Потребность в тепловой энергии с температурным уровнем TSV, необходимым для эксплуатации кубового испарителя дистилляционной колонны, может быть особенно простым и оптимальным образом сокращена прежде всего благодаря дополнительному использованию в дистилляционной колонне средства для промежуточного нагревания. Энергия в подобный промежуточный нагреватель предпочтительно поступает из последующего процесса получения диарилкарбоната. В связи с более низкой температурой внутреннего жидкостного потока дистилляционной колонны по сравнению с температурой ее куба для промежуточного нагревания можно использовать тепловую энергию с температурным уровнем TZ, причем TZ

Тепловая энергия с температурным уровнем TZ, получаемая при осуществлении других процессов химического синтеза вследствие конденсации или охлаждения того или иного материального потока, может поступать в промежуточный нагреватель прямо или косвенно. В случае прямого поступления указанной тепловой энергии подлежащий конденсации или охлаждению материальный поток других процессов химического синтеза нагревает внутренний поток дистилляционной колонны для очистки диалкилкарбоната посредством промежуточного нагревателя. В случае косвенного поступления указанной тепловой энергии подлежащий конденсации или охлаждению материальный поток нагревает внутренний поток дистилляционной колонны посредством одного или нескольких теплоносителей. При этом в качестве теплоносителей используют газы, пары или жидкости, предпочтительными среди которых являются парообразные или жидкие технические теплоносители, например, такие как вода, теплоносители на основе минеральных масел или синтетические теплоносители (например, Diphyltm или Marlotherm®). К особенно предпочтительным теплоносителям относится вода или водяной пар.

Таким образом, объектом настоящего изобретения является способ очистки диалкилкарбонатов по меньшей мере в одной дистилляционной колонне, которая включает по меньшей мере одну укрепляющую секцию в верхней части и по меньшей мере одну исчерпывающую секцию в нижней части, отличающийся тем, что в дистилляционной колонне для переработки содержащей диалкилкарбонат и алкиловый спирт смеси, отбираемой из верхней части переэтерификационной колонны, используют средство для нагревания внутреннего жидкостного потока, причем для нагревания внутреннего жидкостного потока частично или полностью используют энергию, получаемую из другого процесса химического синтеза. Указанное средство предпочтительно находится в исчерпывающей секции дистилляционной колонны, в особенно целесообразном варианте в верхней половине ее исчерпывающей секции.

Расход тепловой энергии с температурным уровнем TSV в кубовом испарителе дистилляционной колонны, используемой для очистки диалкилкарбоната, можно сократить благодаря промежуточному нагреванию, осуществляемому в исчерпывающей секции колонны, особенно предпочтительно в верхней половине исчерпывающей секции. Необходимое для промежуточного нагревателя количество тепловой энергии с температурным уровнем TZ может быть получено при осуществлении других процессов химического синтеза. Речь при этом предпочтительно идет о последующем получении диарилкарбоната, причем необходимое для промежуточного нагревателя количество тепловой энергии можно получать предпочтительно в виде теплоты промежуточной конденсации, протекающей внутри первой реакционной колонны для получения диарилкарбоната, и/или в виде теплоты конденсации, протекающей в верхней части, а также в системе конденсации других реакционных и/или других дистилляционных колонн процесса получения диарилкарбоната.

Сокращение потребления тепловой энергии с температурным уровнем TSV при одновременном обеспечении высокого качества целевого продукта, достигаемое благодаря использованию предлагаемого в изобретении способа, позволяет получать существенные экономические преимущества.

Другим объектом настоящего изобретения является устройство для очистки диалкилкарбонатов, которое включает по меньшей мере одну дистилляционную колонну по меньшей мере с одной укрепляющей секцией в верхней части и по меньшей мере одной исчерпывающей секцией в нижней части, а также по меньшей мере одним средством для нагревания внутреннего жидкостного потока, осуществляемого благодаря частичному или полному использованию энергии, получаемой в другом процессе химического синтеза.

Диалкилкарбонаты, подлежащие очистке в соответствии с настоящим изобретением, предпочтительно обладают общей формулой (I):

в которой R1 и R2 независимо друг от друга означают неразветвленный или разветвленный, при необходимости замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода. При этом остатки R1 и R2 могут быть одинаковыми или разными. Остатки R1 и R2 предпочтительно являются одинаковыми.

В соответствии с настоящим изобретением алкилом с 1-4 атомами углерода является, например, метил, этил, н-пропил, изопропил, н-бутил, втор-бутил или трет-бутил, алкилом с 1-6 атомами углерода, например, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, неопентил, 1-этил-пропил, циклогексил, циклопентил, н-гексил, 1,1-диметилпропил, 1,2-диметилпропил, 1,2-диметилпропил, 1-метилпентил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил, 1-этил-2-метилпропил или 1-этил-2-метилпропил, алкилом с 1-34 атомами углерода, например, н-гептил и н-октил, пинакил, адамантил, изомерные ментилы, н-нонил, н-децил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. Аналогичные алкилы содержатся также, например, в соответствующих аралкильных, соответственно алкиларильных остатках. Алкиленовые остатки в соответствующих гидро-ксиалкильных или аралкильных, соответственно алкиларильных остатках, аналогичны, например, алкиленовым остаткам, содержащимися в указанных выше алкильных остатках.

Перечень возможных алкильных остатков не ограничивается приведенными выше примерами.

К предпочтительным диалкилкарбонатам относятся диметилкарбонат, диэтилкарбонат, ди(н-пропил)карбонат, ди(изопропил)карбонат, ди(н-бутил)-карбонат, ди(втор-бутил) карбонат, ди(трет-бутил)карбонат и дигексилкарбонат. Особенно предпочтительными диалкилкарбонатами являются диметилкарбонат и диэтилкарбонат. Еще более предпочтительным диалкилкарбонатом является диметилкарбонат.

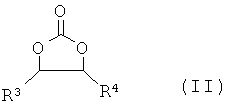

Диалкилкарбонаты предпочтительно получают из циклических алкиленкарбонатов формулы (II):

в которой R3 и R4 независимо друг от друга означают водород, замещенный или незамещенный алкил с 1-4 атомами углерода, замещенный или незамещенный алкенил с 2-4 атомами углерода или замещенный или незамещенный арил с 6-12 атомами углерода, причем остатки R3 и R4 совместно с двумя из трех атомов углерода цикла могут образовывать насыщенный карбоцикл с 5-8 кольцевыми членами.

Циклические алкиленкарбонаты подвергают переэтерификации спиртами формулы:

R5-ОН,

в которой R5 означает неразветвленный или разветвленный алкил с 1-4 атомами углерода.

Катализаторами переэтерификации, используемыми для получения диалкилкарбонатов, являются известные специалистам соединения, например, гидриды, оксиды, гидроксиды, алкоголяты, амиды или соли щелочных металлов, таких как литий, натрий, калий, рубидий и цезий, предпочтительно лития, натрия и калия, особенно предпочтительно натрия или калия (США US 3642858 А и US 3803201 A, EP 1082 А). В случае использования алкоголятов в качестве катализаторов, их можно получать также in situ из элементарных щелочных металлов и используемого для переэтерификации спирта. В качестве солей щелочных металлов используют соли органических или неорганических кислот, таких как уксусная кислота, пропионовая кислота, масляная кислота, бензойная кислота, стеариновая кислота, угольная кислота (карбонаты или гидрокарбонаты), соляная кислота, бромистоводородная кислота или йодистоводородная кислота, азотная кислота, серная кислота, фтористоводородная кислота, фосфорная кислота, цианистоводородная кислота, роданистоводородная кислота, борная кислота, оловянная кислота, алкилоловянные кислоты с 1-4 атомами углерода в алкиле или сурьмяные кислоты. В предпочтительном варианте в качестве соединений щелочных металлов используют соответствующие оксиды, гидроксиды, алкоголяты, ацетаты, пропионаты, бензоаты, карбонаты и гидрокарбонаты, причем особенно предпочтительными являются гидроксиды, алкоголяты, ацетаты, бензоаты или карбонаты. Указанные соединения щелочных металлов (при необходимости образующиеся in situ из свободных щелочных металлов) используют в количестве от 0,001 до 2% масс., предпочтительно от 0,003 до 1,0% масс., особенно предпочтительно от 0,005 до 1,0% масс. в пересчете на подлежащую превращению реакционную смесь.

К указанным выше соединениям щелочных металлов при необходимости можно добавлять комплексообразующие вещества. К последним относятся, например, кроновые эфиры, такие как дибензо-18-крон-6, полиэтиленгликоли или бициклические азотсодержащие криптанды.

Подобные комплексообразователи используют в количестве от 0,1 до 200% мол., предпочтительно от 1 до 100% мол. в пересчете на соединение щелочного металла.

Кроме того, в качестве катализаторов синтеза диалкилкарбонатов можно использовать также соединения таллия(I) и таллия(III), в частности, соответствующие оксиды, гидроксиды, карбонаты, ацетаты, бромиды, хлориды, фториды, формиаты, нитраты, цианаты, стеараты, нафтенаты, бензоаты, циклогексилфосфонаты, гексагидробензоаты, циклопентадиенилталлий, метилат таллия, этилат таллия, предпочтительно оксид таллия(I), гидроксид таллия(I), карбонат таллия(I), ацетат таллия(I), ацетат таллия(III), фторид таллия(I), формиат таллия(I), нитрат таллия(I), нафтенат таллия(I) и метилат таллия(I) (смотри европейский патент ЕР 1083). Количество используемого таллиевого катализатора не является критическим параметром. В общем случае оно находится в интервале от 0,0001 до 10% масс., предпочтительно от 0,001 до 1% масс. в пересчете на общую реакционную смесь. Кроме того, в качестве катализаторов синтеза диалкилкарбонатов можно использовать азотсодержащие основания (смотри патент США US 4062884). К пригодным катализаторам подобного типа относятся, например, вторичные или третичные амины, такие как триэтиламин, трибутиламин, метилдибензиламин, диметилциклогексиламин и другие.

Количество используемых азотсодержащих оснований в пересчете на общую реакционную смесь составляет от 0,01 до 10% масс., предпочтительно от 0,1 до 5% масс., особенно предпочтительно от 0,1 до 1% масс.. В качестве катализаторов можно использовать также соединения, выбранные из группы, включающей фосфины, стибины, арсины и соединения двухвалентной серы и селена, а также их ониевые соли (ЕР 180387, US 4734519).

Примерами катализаторов подобного типа являются трибутилфосфин, трифенилфосфин, дифенилфосфин, 1,3-бис(дифенилфосфино)пропан, трифениларсин, триметиларсин, трибутиларсин, 1,2-бис(дифениларсино)-этан, трифенилсурьма, дифенилсульфид, дифенилдисульфид, дифенилселенид, галогенид тетрафенилфосфония (Cl, Br, J), галогенид тетрафениларсония (Cl, Br, J), галогенид трифенилсульфония (Cl, Br) и так далее.

Предпочтительное количество используемых катализаторов подобного типа в пересчете на общую реакционную смесь составляет от 0,1 до 10% масс., предпочтительно от 0,1 до 5% масс., особенно предпочтительно от 0,1 до 2% масс..

Кроме того, в качестве катализаторов синтеза диалкилкарбонатов можно использовать соединения олова, титана или циркония (US 4661609 A). Примерами подобных каталитических систем являются бутилоловянная кислота, метилат олова, диметилолово, оксид дибутил-олова, дилаурат дибутилолова, гидрид трибутилолова, хлорид трибутил-олова, этилгексаноат олова(II), алкоголяты циркония (метилат, этилат или бутилат), галогениды циркония(IV) (F, Cl, Br, J), нитраты циркония, ацетилацетонат циркония, алкоголяты титана (метилат, этилат, изопропилат), ацетат титана, ацетилацетонат титана и так далее.

Предпочтительно используемое количество катализаторов подобного типа составляет от 0,1 до 10% масс., предпочтительно от 0,1 до 5% масс. в пересчете на общую реакционную смесь.

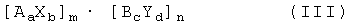

Для получения диалкилкарбонатов можно использовать также бифункциональные катализаторы формулы (III):

Молярное соотношение между заключенными в квадратные скобки компонентами подобных катализаторов определяется индексами m и n. Последние независимо друг от друга соответственно могут означать числа от 0,001 до 1, предпочтительно от 0,01 до 1, особенно предпочтительно от 0,05 до 1 и еще более предпочтительно от 0,1 до 1. Заключенные в квадратные скобки компоненты являются нейтральными солями, состоящими из соответствующих катионов и анионов. Индексы а и b независимо друг от друга соответственно означают целые числа от 1 до 5, в то время как индексы end независимо друг от друга соответственно означают целые числа от 1 до 3, причем соответствующие катионы и анионы обладают необходимыми для образования нейтральных солей валентностями. Катион А в солях формулы (III) означает ион металла из третьего периода и группы IIa, четвертого периода и групп На, IVa-VIIIa, Ib или IIb, пятого периода и групп IIa, IVa-VIIa или IVb, соответственно шестого периода и групп IIa-VIa периодической системы элементов Менделеева.

Пригодные катионы А могут быть выбраны специалистами из коротких периодов периодической системы элементов. В предпочтительном варианте под катионом А подразумевают ион магния, кальция, стронция, бария, цинка, меди, марганца, кобальта, никеля, железа, хрома, молибдена, вольфрама, титана, циркония, олова, гафния, ванадия или тантала, предпочтительно ион магния, кальция, цинка, кобальта, никеля, марганца, меди или олова. Помимо катионов указанных металлов, не образующих комлексы, пригодны также их катионные оксокомплексы, например, такие как титанил TiO++ и хромил CrO2++.

Катиону А соответствует анион X, который является остатком неорганической или органической кислоты. Соответствующие неорганические или органические кислоты могут быть одноосновными, двухосновными или трехосновными. Подобные кислоты и их анионы известны специалистам. Примерами анионов одноосновных неорганических или органических кислот являются ионы фторида, бромида, хлорида, йодида, нитрата, алканкарбоновой кислоты с 1-18 атомами углерода или бензоата, примерами анионов двухосновных неорганических или органических кислот являются ионы сульфата, оксалата, сукцината, фумарата, малеината, фталата или других соединений, примерами трехосновных неорганических или органических анионов являются ионы фосфата или цитрата. Предпочтительными анионами Х в катализаторах формулы (III) являются ионы фторида, хлорида, бромида, йодида, сульфата, нитрата, фосфата, формиата, ацетата, пропионата, оксалата, бутирата, цитрата, сукцината, фумарата, малеината, бензоата, фталата, деканоата, стеарата, пальмитата или лаурината. Особенно предпочтительными анионами Х являются ионы хлорида, бромида, йодида, ацетата, лаурината, стеарата, пальмитата, деканоата, нитрата или сульфата.

Катион В в катализаторах формулы (III) может быть выбран из группы, включающей ионы щелочных металлов или щелочноземельных металлов, четвертичного аммония, фосфония, арсония или стибония и третичного сульфония.

Пригодными катионами щелочных металлов (щелочноземельных металлов) являются ионы лития, натрия, калия, рубидия, цезия, магния, кальция, стронция и бария, причем предпочтительными являются ионы щелочных металлов, особенно предпочтительно ионы натрия и калия.

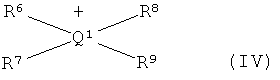

В предпочтительном варианте пригодные катионы В обладают формулой (IV):

в которой

Q1 означает азот, фосфор, мышьяк или сурьму и

R6, R7, R8 и R9 независимо друг от друга соответственно означают неразветвленный или разветвленный алкил с 1-18 атомами углерода или аралкил 7-12 атомами углерода, причем один из остатков R6-R9 может означать также арил с 6-12 атомами углерода.

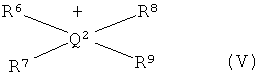

В особенно предпочтительном варианте катион В имеет формулу (V):

в которой Q2 означает азот или фосфор, предпочтительно азот.

В еще более предпочтительном варианте вместо остатков R6, R7, R8 и R9 в катионах формулы (IV), соответственно (V), присутствуют остатки R16, R17, R18, соответственно R19, которые независимо друг от друга означают неразветвленный или разветвленный алкил с 1-18 атомами углерода или аралкил с 7-8 атомами углерода, причем один из остатков R16-R19 может означать также фенил. В другом еще более предпочтительном варианте вместо остатков R16, R17, R18, соответственно R19, в катионах формулы (IV), соответственно (V), присутствуют остатки R26, R27, R28, соответственно R29, которые независимо друг от друга означают алкил с 1-8 атомами углерода или бензил, причем один из остатков R26, R27, R28, R29 может означать также фенил.

Неразветвленным или разветвленным алкилом с 1-18 атомами углерода является, например, метил, этил, пропил, изопропил, бутил, изобутил, гексил, октил, додецил, гексадецил или октадецил. Предпочтительным алкилом является алкил с 1-12 атомами углерода, особенно предпочтительно алкил с 1-8 атомами углерода.

Аралкилом с 7-12 атомами углерода является, например, бензил, фенил-этил, фенилпропил, нафтилметил или нафтилэтил, предпочтительно бензил или фенилэтил, еще более предпочтительно бензил.

Арилом с 6-12 атомами углерода является, например, фенил, нафтил или бифенилил, предпочтительно фенил.

Анион Y в катализаторе формулы (III) является ионом галогена, таким как фторид, хлорид, бромид или йодид, предпочтительно бромид или йодид, особенно предпочтительно йодид. Однако анион Y может отличаться от аниона X, если последний в том или ином конкретном случае означает ион брома или йода.

Количество используемого бифункционального катализатора формулы (III) в пересчете на общую реакционную смесь составляет от 0,005 до 5% масс., предпочтительно от 0,01 до 3% масс., особенно предпочтительно от 0,01 до 1% масс..

Указанные катализаторы можно подавать в верхнюю часть колонны в виде гомогенных растворов, причем пригодными растворителями являются алкиленкарбонат, алкиленгликоль, спирт или диалкилкарбонат, то есть характерные для данной реакционной системы вещества. Очевидно, можно использовать также нерастворимые катализаторы переэтерификации, которые помещают на промежуточные тарелки или распределяют между насадочными телами. В подобном случае можно исключить подачу растворенного катализатора в виде показанного на фиг.1 потока 2.

Пригодными являются, например, гетерогенные катализаторы в виде ионообменных смол с функциональными группами, такими как группы третичных аминов или четвертичного аммония, противоионами которых являются, например, ионы гидроксида, хлорида или гидросульфата, а также ионообменных смол с сульфокислотными или карбоксильными функциональными группами, противоионами которых являются, например, ионы водорода или ионы щелочных или щелочноземельных металлов. Указанные функциональные группы могут быть присоединены к смоле непосредственно или через инертные цепи (US 4062884 A, US 4691041 A, EP 298167 А). Кроме того, в этой связи следует упомянуть подложки из диоксида кремния, пропитаннные силикатами щелочных или щелочноземельных металлов, а также пригодные для обмена ионов аммония цеолиты.

Диалкилкарбонаты можно получать в непрерывном или периодическом режиме. Предпочтительным является непрерывный режим получения диалкилкарбонатов.

Циклический алкиленкарбонат (циклические алкиленкарбонаты) и или алкиловый спирт (алкиловые спирты) предпочтительно используют в молярном соотношении от 1:0,1 до 1:40, особенно предпочтительно от 1:1,0 до 1:30, еще более предпочтительно от 1:2,0 до 1:20. При этом указанные молярные отношения не учитывают рецикл циклического алкиленкарбоната или спирта в переэтерификационную колонну через один или несколько дефлегматоров (смотри пункт (b)) или один или несколько при необходимости имеющихся кубовых испарителей.

Растворенный или суспендированный катализатор поступает в переэтерификационную колонну предпочтительно вместе с содержащим циклический алкиленкарбонат потоком в месте ввода, расположенном выше места подачи алкилового спирта. В соответствии с другим вариантом катализатор можно подавать в переэтерификационную колонну также отдельно, например, в виде раствора в алкиловом спирте, алкиленгликоле или пригодном инертном растворителе. В случае использования гетерогенных катализаторов их можно смешивать с указанными выше насадочными телами, а также использовать в пригодной форме вместо насадочных тел или в виде насыпного материала, помещаемого на тарелки, которые при необходимости монтируют в переэтерификационной колонне.

В переэтерификационной колонне происходит почти полное превращение алкиленкарбоната и алкилового спирта в диалкилкарбонат и алкиленгликоль. В предпочтительных вариантах получения диалкилкарбоната поток жидкости, отбираемой из куба переэтерификационной колонны, после при необходимости выполняемого концентрирования можно подвергать дополнительному превращению и/или очистке на одной или нескольких дополнительных стадиях. Некоторые или все подобные дополнительные стадии предпочтительно можно осуществлять в одной или нескольких дополнительных колоннах.

Пригодными переэтерификационными колоннами или при необходимости используемыми дополнительными вторыми и прочими колоннами являются известные специалистам колонны. Речь при этом идет, например, о дистилляционных или ректификационных колоннах, предпочтительно о реакционных дистилляционных или реакционных ректификационных колоннах.

Переэтерификационная колонна предпочтительно включает по меньшей мере одну находящуюся в ее верхней части укрепляющую секцию и по меньшей мере одну расположенную ниже укрепляющей секции реакционную зону. Каждая из этих частей колонны независимо друг от друга предпочтительно содержит соответственно от 0 до 30, предпочтительно от 0,1 до 30 теоретических ступеней.

В предпочтительных вариантах ниже реакционной зоны переэтерификационной колонны располагается по меньшей мере одна исчерпывающая секция.

Кроме того, переэтерификационная колонна предпочтительно может быть оборудована одним или несколькими кубовыми испарителями. В случае оснащения переэтерификационной колонны исчерпывающей секцией предпочтительным является дополнительное использование кубового испарителя, в котором происходит полное или частичное испарение стекающей из исчерпывающей секции жидкости. Поток полностью или частично испаренной жидкости полностью или частично возвращается в переэтерификационную колонну. В случае конструктивного исполнения переэтерификационной колонны без исчерпывающей секции стекающая из реакционной зоны жидкость полностью или частично испаряется в при необходимости используемом кубовом испарителе и полностью или частично возвращается в переэтерификационную колонну.

В предпочтительных вариантах осуществления изобретения укрепляющая секция (укрепляющие секции) может (могут) находиться в переэтерификационной колонне одновременно с реакционной зоной (реакционными зонами) и по меньшей мере одной при необходимости используемой исчерпывающей секцией. При этом выходящая из реакционной зоны (реакционных зон) парообразная смесь поступает снизу в нижнюю часть укрепляющей секции, соответственно в при необходимости нижнюю укрепляющую секцию, что сопровождается снижением концентрации алкиленкарбоната, соответственно алкиленгликоля.

Ниже реакционной зоны и при необходимости используемой исчерпывающей секции образуется смесь продуктов, содержащая алкиленгликоль, избыточный или непревращенный алкиленкарбонат, алкиловый спирт, диалкилкарбонат, катализаторы переэтерификации и образующиеся в процессе переэтерификации или изначально присутствующие в эдуктах труднокипящие соединения. При наличии в переэтерификацонной колонне исчерпывающей секции происходит снижение содержания легкокипящих соединений, например, диалкилкарбоната и спирта, причем в присутствии катализатора переэтерификации в определенных условиях дополнительно образуются диалкилкарбонат и алкиленгликоль. Источником необходимой для этого процесса энергии предпочтительно является один или несколько испарителей.

Во всех частях переэтерификационной колонны, то есть как в укрепляющей секции и при необходимости имеющейся исчерпывающей секции, так и в реакционной зоне, можно использовать насадочные тела или упорядоченные насадки. Пригодными являются насадочные тела, соответственно упорядоченные насадки, обычно используемые для осуществления процессов дистилляции и описанные, например, в Ullmann's Encyclopädie der Technischen Chemie, 4-е издание, том 2, страница 528 и следующие. Примерами пригодных насадочных тел являются кольца Рашига, кольца Палля, кольца Novalox, седла Берля, седла Intalex, тороидальные седла и насадки Interpack, в то время как примерами пригодных упорядоченных насадок могут служить насадки из металлических листовых материалов или тканей (например, насадки типа ВХ, Montz Pak, Mellapak, Melladur, Kerapak или CY), а также насадки, выполненые из других материалов, таких как стекло, керамика, фарфор, специальная сталь или полимеры. Предпочтительными являются насадочные тела или упорядоченные насадки, которые характеризуются большой поверхностью, оптимальным смачиванием и достаточно длительным временем пребывания жидкой фазы. К подобным изделиям относятся, например, кольца Палля, кольца Novalox и седла Берля, а также насадки ВХ, Montz Рак, Mellapak, Melladur, Kerapak и CY.

В соответствии с другим вариантом в переэтерификационной колонне можно использовать также тарелки, например, сетчатые, колпачковые, клапанные или туннельные тарелки. При этом в реакционной зоне (реакционных зонах) переэтерификационной колонны особенно предпочтительно находятся тарелки с длительным временем пребывания жидкой фазы и оптимальным массобменом, например, колпачковые, клапанные или туннельные тарелки с высокими переливными перегородками. Число теоретических тарелок в реакционной зоне предпочтительно составляет от 3 до 50, особенно предпочтительно от 10 до 50 и еще более предпочтительно от 10 до 40. Заполнение внутреннего объема реакционной зоны жидкостью предпочтительно составляет от 1 до 80%, особенно предпочтительно от 5 до 70% и еще более предпочтительно от 7 до 60%. Специалисты могут выполнить более точный расчет параметров реакционной зоны (реакционных зон), при необходимости используемой исчерпывающей секции и укрепляющей секции (укрепляющих секций) переэтерификационной колонны.

Температура в реакционной зоне (реакционных зонах) переэтерификационной колонны предпочтительно находится в интервале от 20 до 200°С, особенно предпочтительно от 40 до 180°С, еще более предпочтительно от 50 до 160°С. Переэтерификацию следует осуществлять не только при нормальном, но и предпочтительно при повышенном или пониженном давлении. В соответствии с этим давление в реакционной зоне предпочтительно находится в интервале от 0,2 до 20 бар, особенно предпочтительно от 0,3 до 10 бар и еще более предпочтительно от 0,4 до 5 бар. В отсутствие особых указаний под приведенными в данном случае и ниже значениями подразумевают абсолютные давления.

Отбираемую в верхней части переэтерификационной колонны смесь паров, которая содержит диалкилкарбонат и алкиловый спирт, образовавшиеся в результате реализации способа получения диалкилкарбоната, после конденсации в верхней части указанной колонны полностью или частично предпочтительно направляют по меньшей мере на одну другую технологическую стадию, оборудованную по меньшей мере одной дистилляционной колонной, для разделения смеси диалкилкарбоната с алкиловым спиртом.

Разделение смеси диалкилкарбоната с алкиловым спиртом предпочтительно осуществляют методом дистилляции, реализуемой в одной или нескольких дистилляционных колоннах, или в соответствии с так называемой гибридной технологией, представляющей собой сочетание дистилляции с техникой мембранного разделения (US-4162200 А, европейские патенты ЕР 581115 В1 и ЕР 592883 В1, а также международную заявку WO 2007/096343 А1).

В случае если алкиловый спирт и диалкилкарбонат (например, метанол и диметилкарбонат) образуют азеотроп, для их разделения можно использовать также двухстадийную технологию, например, технологию с двойным давлением, экстрактивную дистилляцию, гетероазеотропную дистилляцию, предусматривающую использование низкокипящего разделяющего агента, или гибридную технологию. При этом особенно предпочтительно используют технологию с двойным давлением или гибридную технологию.

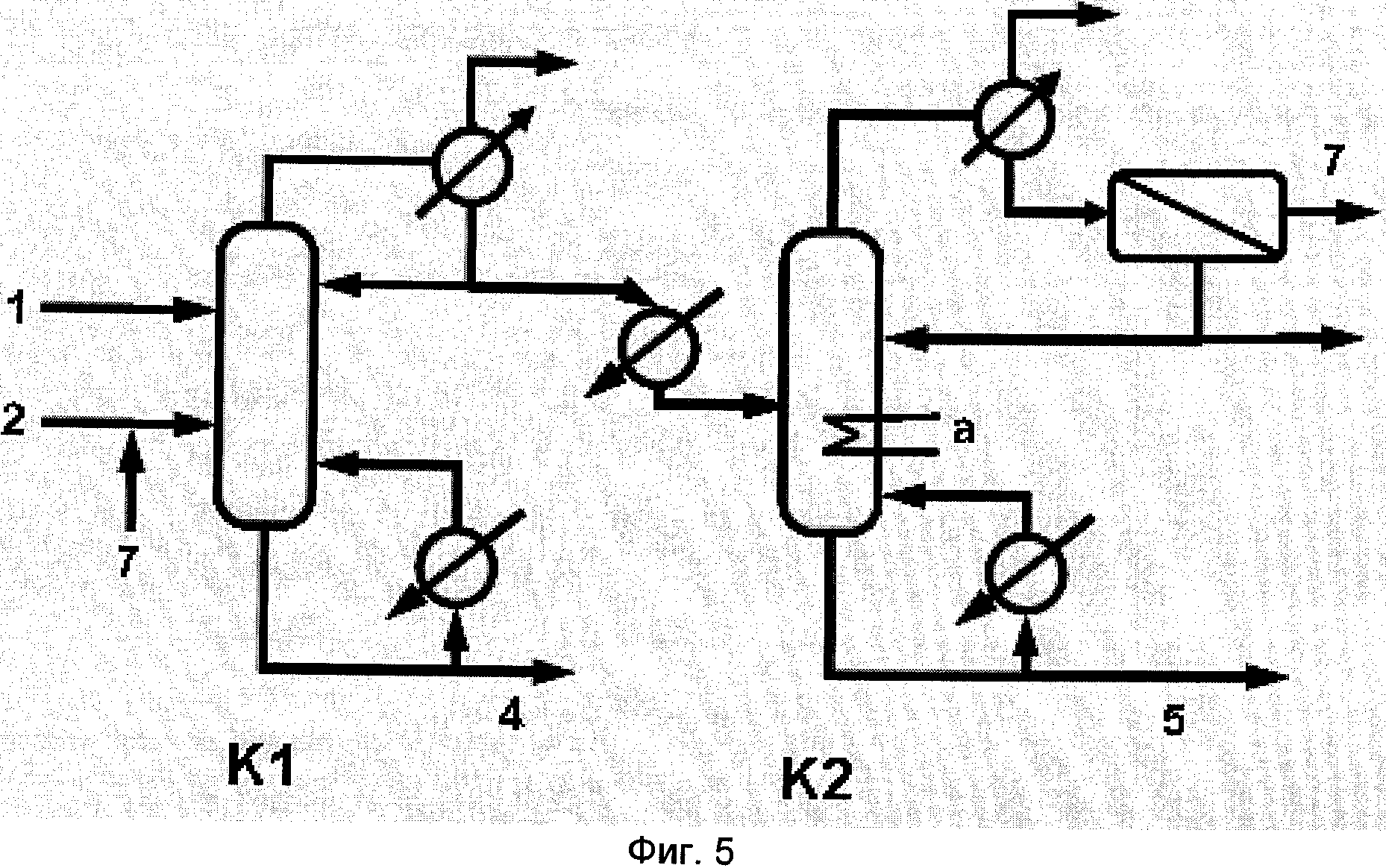

Разделение смеси диалкилкарбоната с алкиловым спиртом еще более предпочтительно осуществляют в единственной дистилляционной колонне, что относится и к случаю образования указанными компонентами азеотропа. Подобная дистилляционная колонна работает под давлением, превышающим давление в переэтерификационной колонне (переэтерификационных колоннах). Рабочее давление в подобной дистилляционной колонне находится в интервале от 1 до 50 бар, предпочтительно от 2 до 20 бар. Из куба этой дистилляционной колонны отбирают почти чистый диалкилкарбонат, а из ее верхней части смесь диалкилкарбоната с алкиловым спиртом. Указанную смесь полностью или частично возвращают в переэтерификационную колонну (переэтерификационные колонны). В случае комбинирования технологического процесса получения диалкилкарбоната с технологическим процессом получения диарилкарбоната путем переэтерификации диалкилкарбоната ароматическим гидроксисоединением часть отбираемой в верхней части дистилляционной колонны смеси диалкилкарбоната с алкиловым спиртом можно направлять на технологическую стадию соответствующей переработки алкилового спирта и диалкилкарбоната с целью получения диарилкарбоната.

В случае если диалкилкарбонат и алкиловый спирт образуют азеотроп, в соответствии с особенно предпочтительным вариантом осуществления изобретения указанную переработку реализуют, используя технологию с двойным давлением. Технология с двойным давлением в принципе известна специалистам (смотри, например, Ullmann's Encyclopedia of Industrial Chemistry, том 7, 2007, главы 6.4 и 6.5, Chemie Ingenieur Technik (67)11/95).

В случае если алкиловый спирт и диалкилкарбонат образуют азеотроп, дистиллят первой дистилляционной колонны технологической стадии разделения диалкилкарбоната и алкилового спирта предпочтительно обладает почти азеотропным составом. При этом указанный дистиллят предпочтительно направляют на переработку в соответствии с технологией двойного давления по меньшей мере в одну другую дистилляционную колонну, рабочее давление в которой ниже рабочего давления в первой дистилляционной колонне. Вследствие разных рабочих давлений в указанных колоннах состав азеотропной смеси смещается в сторону образования смесей с более низким содержанием алкилового спирта. В качестве кубового продукта указанной второй или последующих дистилляционных колонн получают алкиловый спирт, степень чистоты которого составляет от 90 до 100% масс. в пересчете на общую массу выделяемого кубового продукта, а в качестве дистиллята почти азеотропную смесь. В соответствии с еще более предпочтительным вариантом осуществления изобретения функционирующая при более низком рабочем давлении вторая или последующие дистилляционные колонны предпочтительно работают с использованием теплоты конденсации в дефлегматоре (дефлегматорах) первой дистилляционной колонны.

Для практической реализации технологии с двойным давлением используют зависимость азеотропного состава смеси двух веществ от давления. По мере повышения давления азеотропный состав смеси алкилового спирта с диалкилкарбонатом (например, смеси метанола с диметилкарбонатом) смещается в сторону образования смесей с более высоким содержанием алкилового спирта. В результате переработки смеси указанных компонентов в колонне (колонне для диалкилкарбоната), причем содержание алкилового спирта ниже его содержания в азеотропном составе, который соответствует рабочему давлению этой колонны, в качестве дистиллята получают смесь, которая обладает почти азеотропным составом, тогда как в качестве кубового продукта образуется почти чистый диалкилкарбонат. Полученную в указанной колонне азеотропную смесь направляют в другую дистилляционную колонну (колонну для алкилового спирта). Колонна для алкилового спирта функционирует при более низком рабочем давлении по сравнению с колонной для диалкилкарбоната. Вследствие этого азеотропный состав смещается в сторону образования смесей с более низким содержанием алкилового спирта. Благодаря этому полученную в колонне для диалкилкарбоната азеотропную смесь можно разделять на дистиллят, который обладает почти азеотропным составом, и почти чистый алкиловый спирт. Дистиллят колонны для алкилового спирта возвращают в соответствующее место колонны для диалкилкарбоната.

Рабочее давление в колонне для алкилового спирта предпочтительно выбирают таким образом, чтобы указанную колонну можно было эксплуатировать с использованием отходящего тепла колонны для диалкилкарбоната. При этом рабочее давление в колонне для алкилового спирта находится в интервале от 0,1 до 1 бар, предпочтительно от 0,3 до 1 бар. Рабочему давлению в колонне для диалкилкарбоната соответствует интервал от 1 до 50 бар, предпочтительно от 2 до 20 бар.

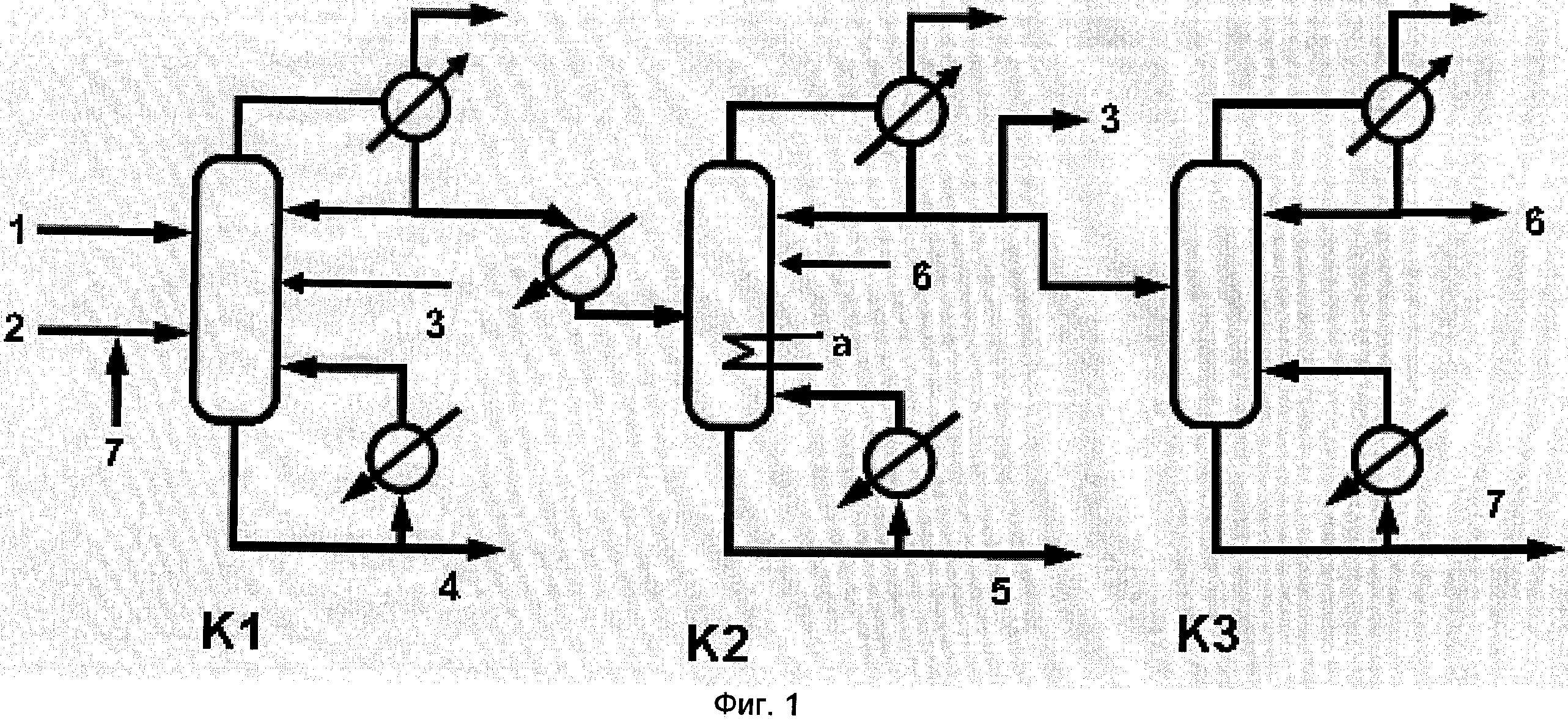

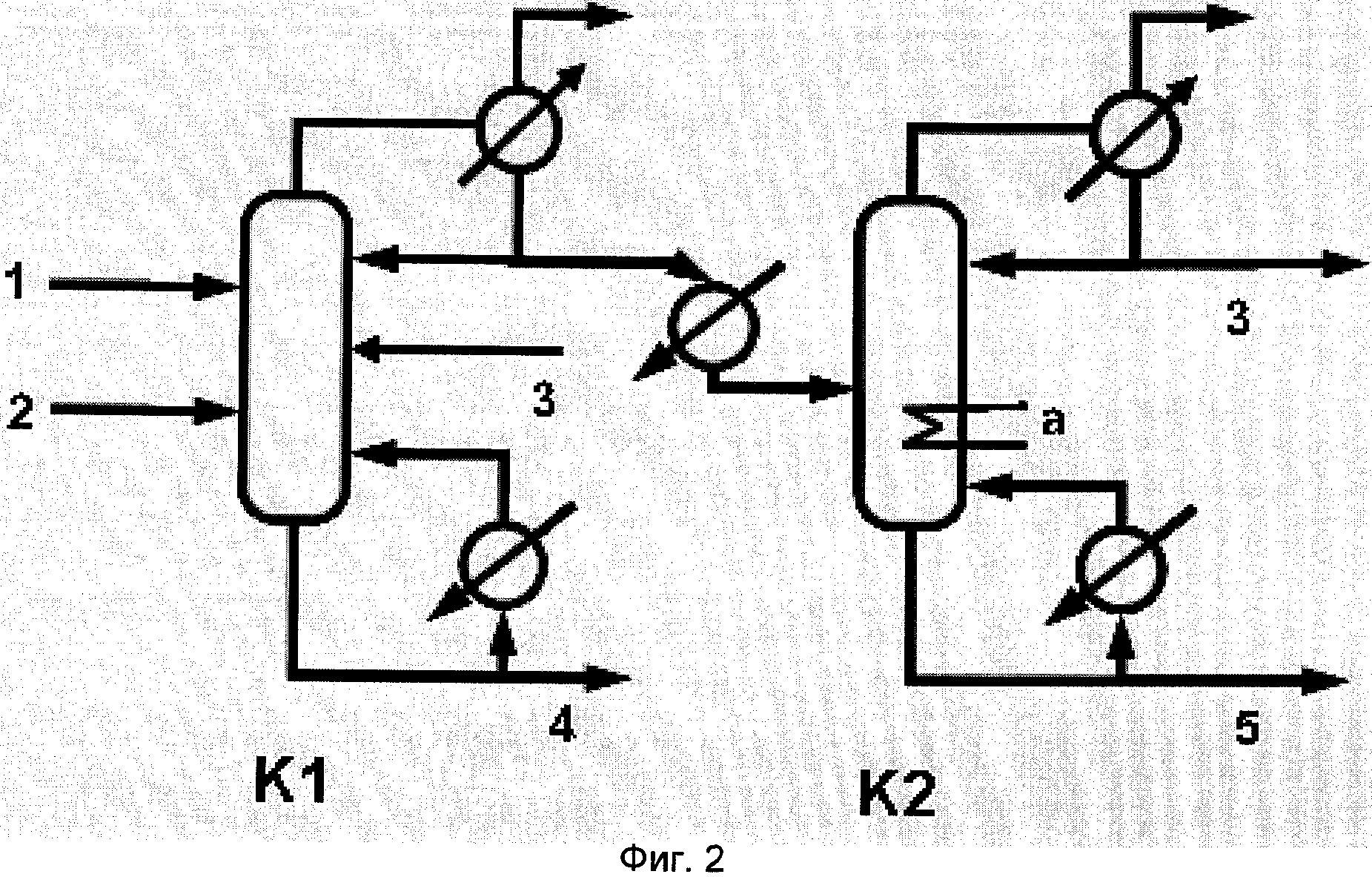

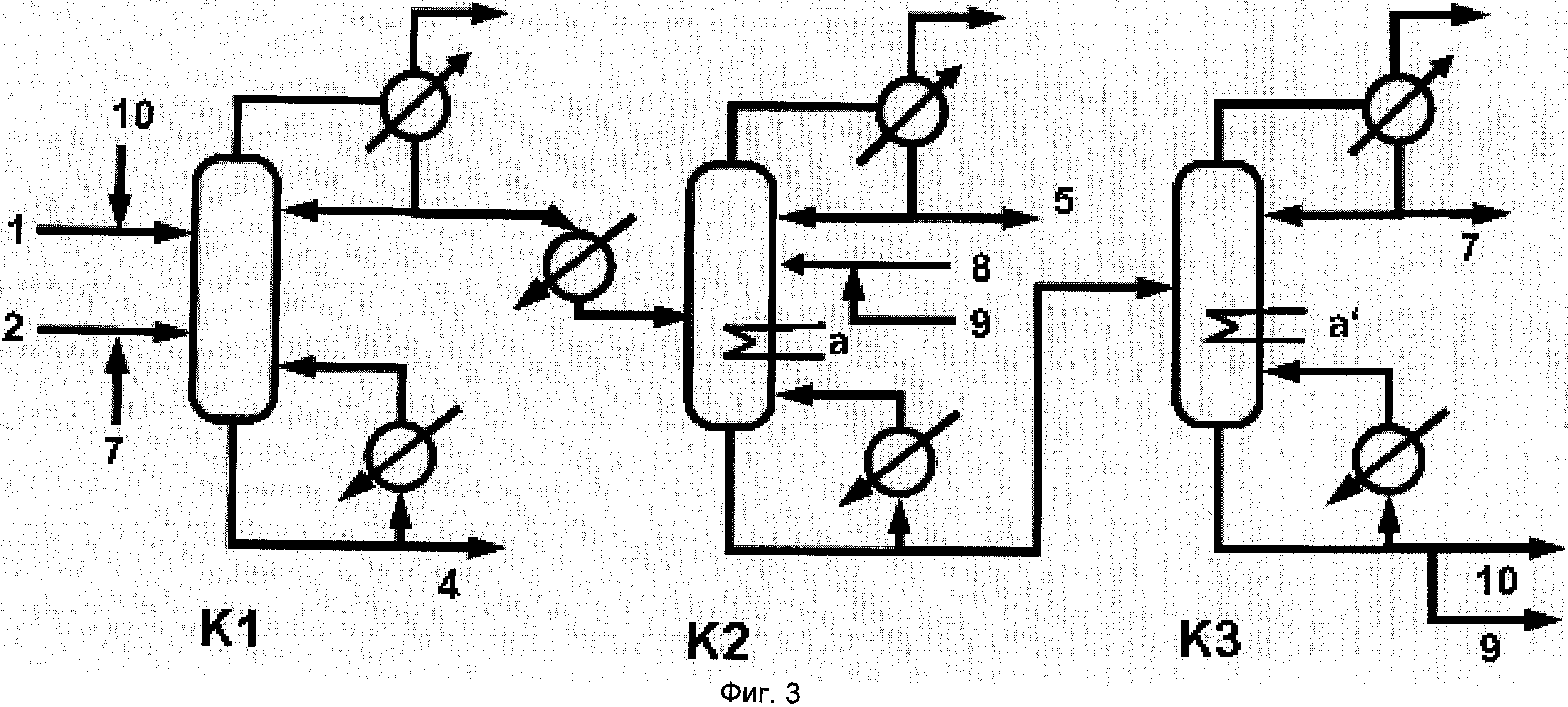

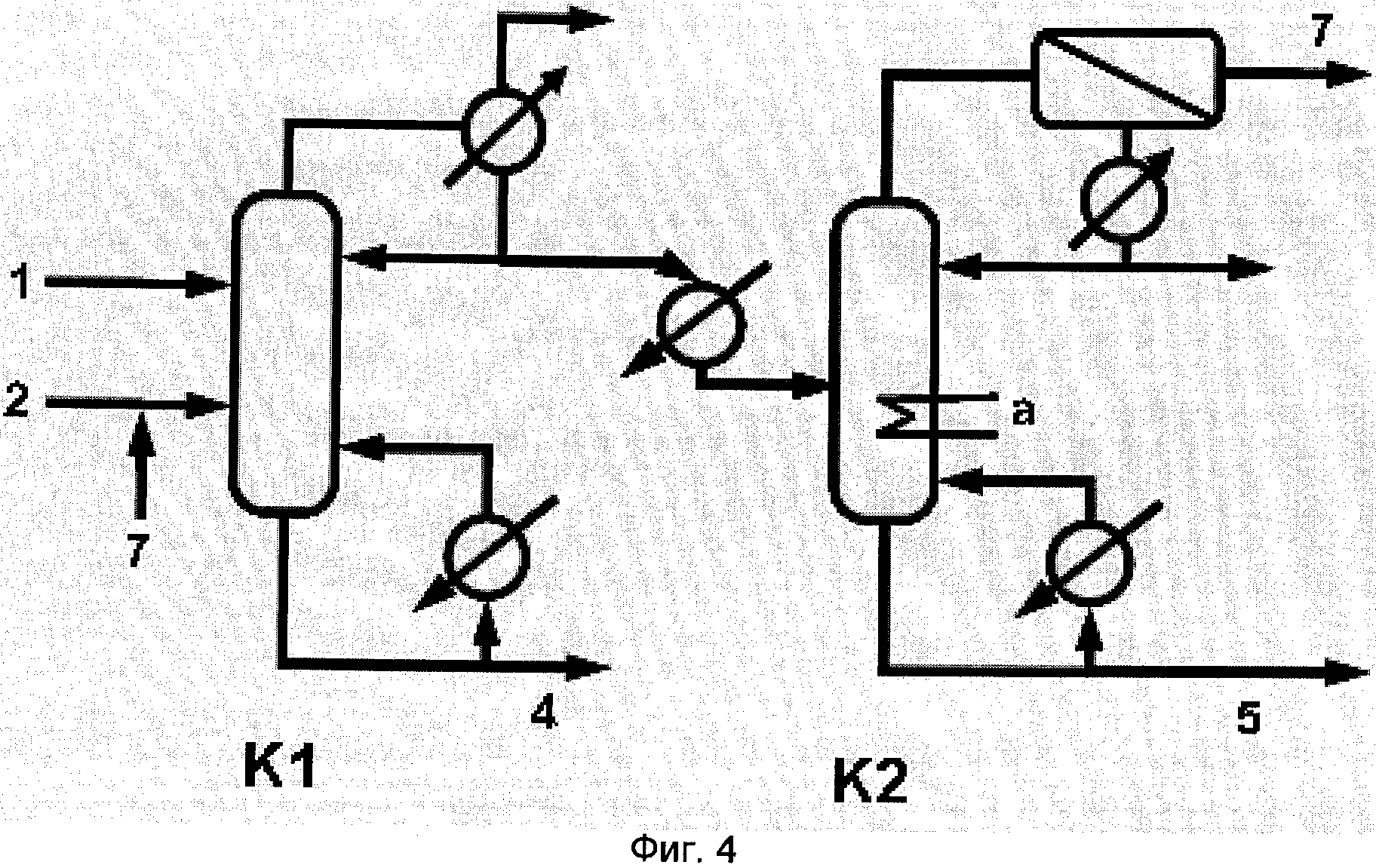

Пример разделения смеси диалкилкарбоната с алкиловым спиртом, реализуемого в соответствии с технологией двойного давления, показан на фиг.1.

Другой предпочтительной технологией разделения азеотропной смеси алкилового спирта с диалкилкарбонатом является гибридная технология. В случае гибридной технологии разделение смеси двух веществ осуществляют, используя комбинацию дистилляции с мембранным методом. При этом на практике используют то обстоятельство, что компоненты в связи с их полярными свойствами и разными молекулярными массами могут быть по меньшей мере частично отделены друг от друга посредством мембран. В случае смеси алкилового спирта с диалкилкарбонатом, например, такой как смесь метанола с диметилкарбонатом, при использовании пригодных мембран посредством диффузионного испарения или паропроницания в качестве пермеата получают смесь, обогащенную алкиловым спиртом, а в качестве ретентата смесь, обедненную алкиловым спиртом. При переработке смеси указанных компонентов в колонне (колонне для диалкилкарбоната), причем содержание алкилового спирта ниже его содержания в азеотропном составе, соответствующем рабочему давлению этой колонны, в качестве дистиллята получают смесь с гораздо более высоким содержанием алкилового спирта по сравнению с поступающим в эту колонну потоком, а в качестве кубового продукта почти чистый диалкилкарбонат.

При использовании гибридной технологии, включающей стадии дистилляции и паропроницания, дистиллят отбирают из колонны в виде пара. Полученную парообразную смесь после при необходимости осуществляемого перегрева направляют в узел паропроницания. Узел паропроницания эксплуатируют таким образом, чтобы на стороне ретентата установилось почти рабочее давление колонны, а на стороне пермеата более низкое давление. При этом рабочему давлению в колонне соответствует интервал от 1 до 50 бар, предпочтительно от 1 до 20 бар, особенно предпочтительно от 2 до 10 бар. Давление на стороне пермеата находится в интервале от 0,05 до 2 бар. При этом в качестве пермеата получают обогащенную алкиловым спиртом фракцию, содержание алкилового спирта в которой составляет по меньшей мере 70% масс., предпочтительно по меньшей мере 90% масс. в пересчете на общую массу фракции. Ретентат, который обладает более низком содержанием алкилового спирта по сравнению с дистиллятом колонны, при необходимости конденсируют и возвращают в дистилляционную колонну.

При использовании гибридной технологии, включающей стадии дистилляции и диффузионного испарения, дистиллят отбирают из колонны в виде жидкости. Полученную жидкую смесь после при необходимости осуществляемого нагревания направляют в узел диффузионного испарения. Узел диффузионного испарения эксплуатируют таким образом, чтобы на стороне ретентата установилось рабочее давление, идентичное или более высокое, чем давление в колонне, а на стороне пермеата более низкое давление. При этом рабочему давлению в колонне соответствует интервал от 1 до 50 бар, предпочтительно от 1 до 20 бар, особенно предпочтительно от 2 до 10 бар. Давление на стороне пермеата находится в интервале от 0,05 и 2 бар. При этом в качестве пермеата получают обогащенную алкиловым спиртом парообразную фракцию, содержание алкилового спирта в которой составляет по меньшей мере 70% масс., предпочтительно по меньшей мере 90% масс. в пересчете на общую массу фракции. Жидкий ретентат, содержание алкилового спирта в котором ниже по сравнению с дистиллятом колонны, возвращают в дистилляционную колонну. Для испарения пермеата требуется тепло, которое поступающий на диффузионное испарение поток в некоторых случаях содержит в недостаточном количестве. В связи с этим узел мембранного разделения, осуществляемого посредством диффузионного испарения, при необходимости можно обогревать дополнительными теплообменниками, которые встраивают в узел диффузионного испарения или при необходимости монтируют между несколькими последовательно соединенными узлами диффузионного испарения.

В случае разделения смеси диалкилкарбоната с алкиловым спиртом в соответствии с гибридной технологией особенно предпочтительным является комбинированное использование дистилляции и паропроницания.

Тепло, необходимое для разделения смеси алкилового спирта с диалкилкарбонатом, поступает при температуре от 100 до 300°С, предпочтительно от 100 до 230°С, особенно предпочтительно от 120 до 200°С. Для обеспечения эффективной тепловой интеграции с конденсаторами процесса получения диарилкарбоната выбирают конденсаторы, пары в которых конденсируются при температуре, превышающей указанную выше на величину, составляющую от 1 до 100°С, предпочтительно от 2 до 50°С, особенно предпочтительно от 5 до 40°С.

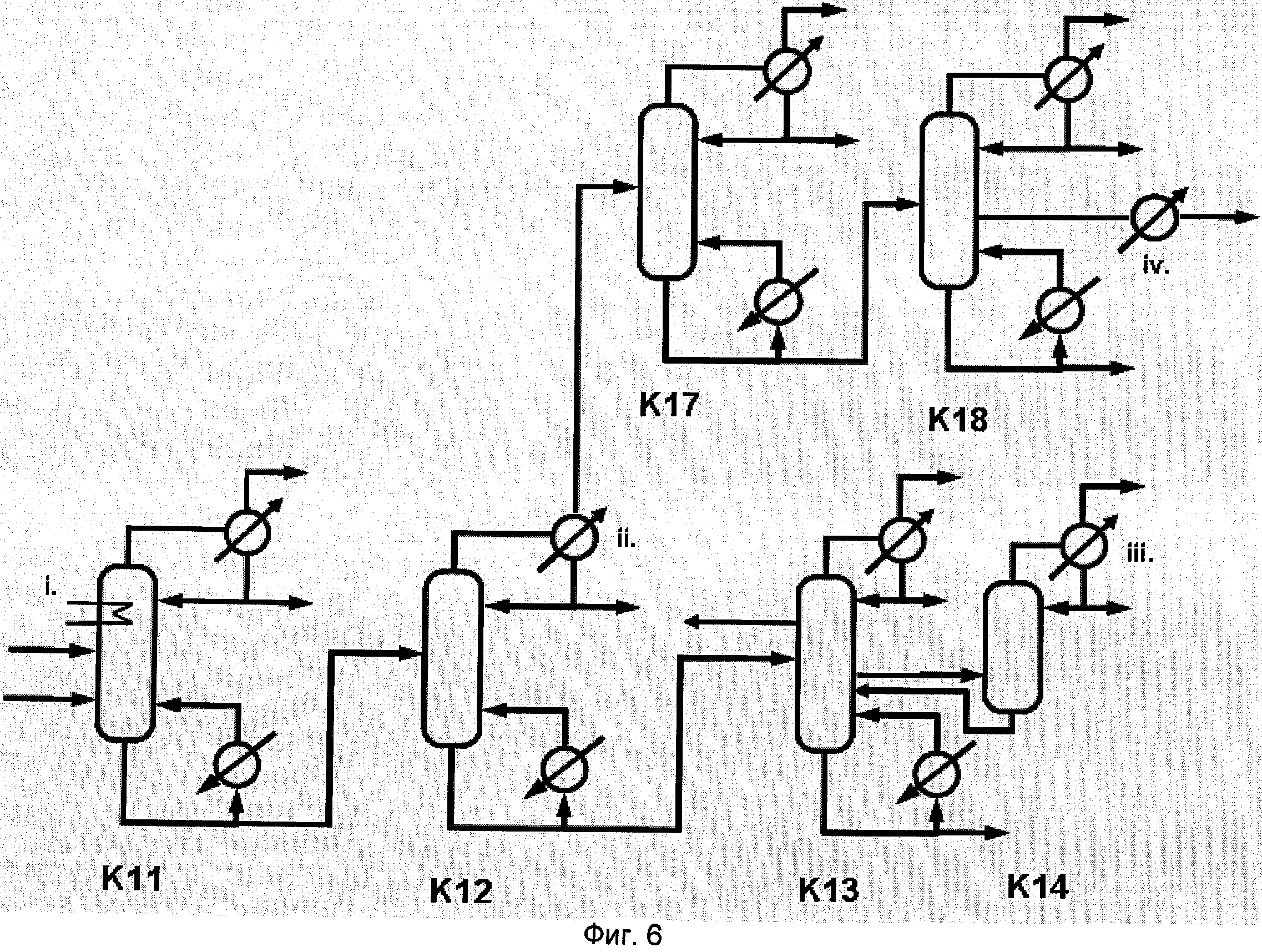

В особенно предпочтительном варианте осуществления изобретения тепловую энергию получают на следующих технологических стадиях процесса получения диарилкарбоната:

i в промежуточном конденсаторе первой реакционной колонны процесса получения диарилкарбоната

ii. в дефлегматоре второй реакционной колонны процесса получения диарилкарбоната

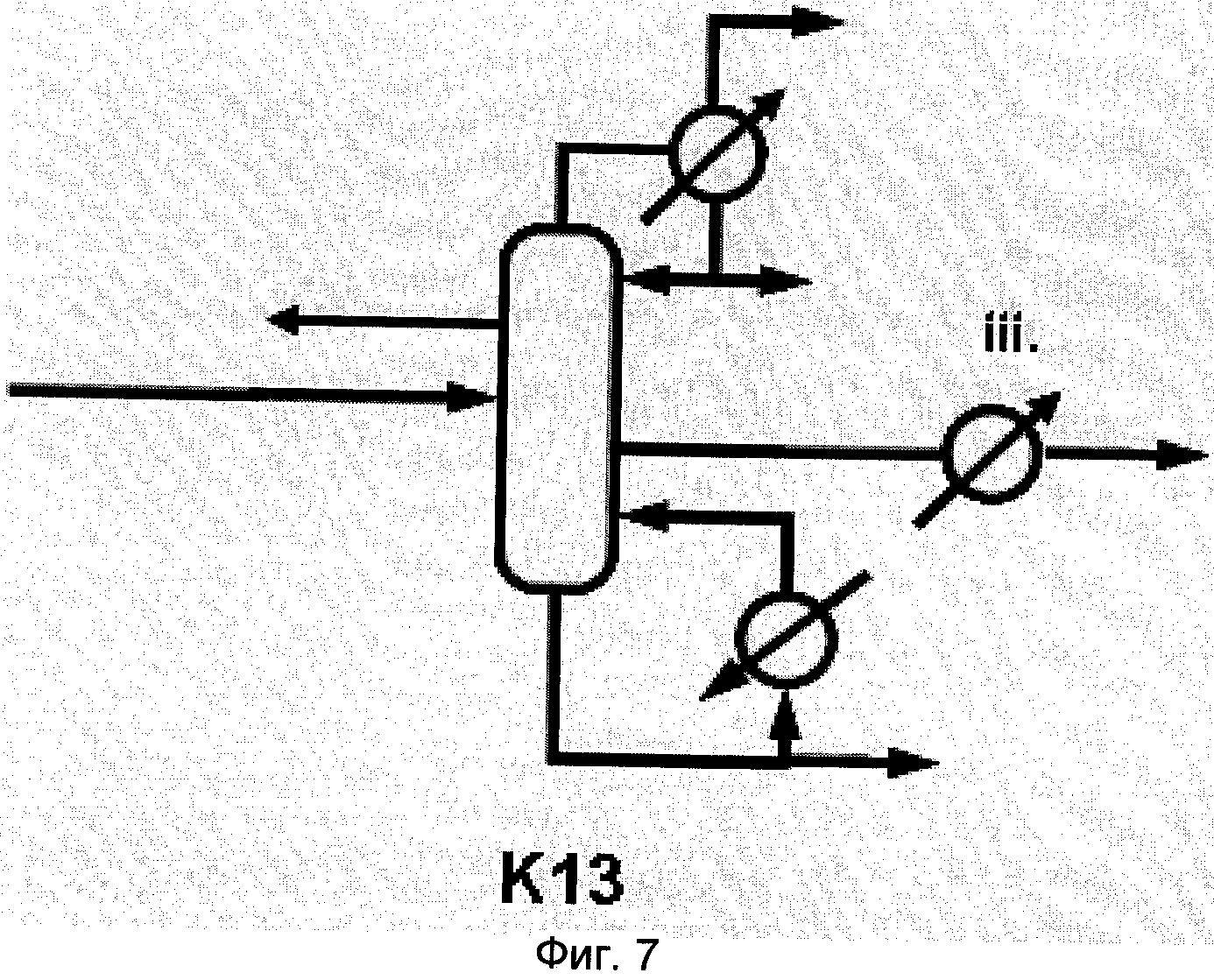

iii. в дефлегматоре колонны для бокового потока, соответственно конденсаторе бокового потока первой дистилляционной колонны для очистки диарилкарбоната процесса получения диарилкарбоната,

iv. в конденсаторе для бокового потока второй колонны для продуктов с промежуточной температурой кипения процесса получения диарилкарбоната.

При этом теплоту конденсации, получаемую предпочтительно в конденсаторе (конденсаторах) процесса получения диарилкарбоната согласно одному или нескольким указанным пунктам i.-iv., можно полностью или частично использовать посредством теплообменника, например, для нагревания одной или нескольких частей дистилляционной колонны для очистки диалкилкарбоната. В предпочтительных вариантах осуществления изобретения теплоту конденсации, получаемую в конденсаторе (конденсаторах) процесса получения диарилкарбоната согласно одному или нескольким указанным пунктам i.-iv., полностью или частично используют посредством промежуточного нагревателя для нагревания внутреннего жидкостного потока дистилляционной колонны (дистилляционных колонн) технологической стадии разделения диалкилкарбоната и алкилового спирта.

Промежуточный нагреватель может быть встроен в дистилляционную колонну или может быть выполнен в виде отдельного промежуточного нагревателя, расположенного вне указанной колонны. При этом внутренний или наружный промежуточный нагреватель может быть как одноступенчатым, так и многоступенчатым (то есть может состоять из одного или нескольких теплообменников). Согласно изобретению промежуточный нагреватель может обладать варьируемым конструктивным исполнением и может быть выполнен, например, в виде встроенной нагревательной секции или встроенных нагревательных змеевиков, а также, например, в виде пластинчатых или кожухотрубных теплообменников (в случае наружного расположения). Указанные варианты конструктивного исполнения промежуточного нагревателя известны специалистам.

В соответствии с предпочтительным встроенным вариантом конструктивного исполнения промежуточный нагреватель дистилляционной колонны для очистки диалкилкарбоната предпочтительно обладает длиной от 100 до 10000 мм и отношением диаметра к диаметру дистилляционной колонны, предпочтительно составляющим 0,1:1. Поверхность теплопередачи промежуточного нагревателя предпочтительно составляет от 1 до 5000 м2.

Дистилляционная колонна (дистилляционные колонны) для очистки диалкилкарбоната предпочтительно оборудована (оборудованы) предназначенной для концентрирования алкилового спирта укрепляющей секцией с числом теоретических ступеней, предпочтительно составляющим от 5 до 40, и предназначенной для концентрирования диалкилкарбоната исчерпывающей секцией с числом теоретических ступеней, предпочтительно составляющим от 5 до 40.

Диалкилкарбонаты предпочтительно синтезируют в непрерывном режиме.

Благодаря использованию теплоты конденсации, получаемой в конденсаторе (конденсаторах) согласно одному или нескольким указанным выше пунктам i.-iv. процесса синтеза диарилкарбоната, алкиловый спирт можно отделять от избыточного диалкилкарбоната при значительно более низком потреблении энергии. При этом в равной мере может быть сокращена холодопроизводительность стадий получения диарилкарбоната. Таким образом, существенное преимущество предлагаемого в изобретении способа по сравнению со способами уровня техники состоит в значительном сокращении потребления энергии при получении диалкилкарбонатов и диарилкарбонатов, соответственно алкиларилкарбонатов. Вместе с тем предлагаемый в изобретении способ можно осуществлять с меньшими затратами на оборудование, поскольку в связи с упорядочением реакционной зоны в колонне отсутствует необходимость в сложной компоновке нескольких отдельных, последовательно соединенных реакционных зон.

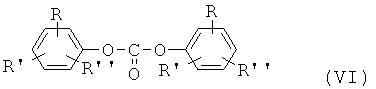

Получаемые в соответствии с настоящим изобретением диарилкарбонаты предпочтительно обладают общей формулой (VI):

в которой R, R' и R'' соответственно независимо друг от друга означают водород, неразветвленный или разветвленный, при необходимости замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода, алкокси с 1-34 атомами углерода, предпочтительно алкокси с 1-6 атомами углерода, особенно предпочтительно алкокси с 1-4 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода, арил с 6-34 атомами углерода или галоген, предпочтительно хлор, причем остатки R, R' и R'' с обеих сторон соединения формулы (VI) могут быть одинаковыми или разными. Остаток R может означать также группу формулы -COO-R''', в которой R''' означает водород, при необходимости разветвленный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода, алкокси с 1-34 атомами углерода, предпочтительно алкокси с 1-6 атомами углерода, особенно предпочтительно алкокси с 1-4 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода. Остатки R, R' и R'' с обеих сторон соединений формулы (VI) предпочтительно одинаковые. Еще более предпочтительно остатки R, R' и R'' означают водород.

К диарилкарбонатам общей формулы (VI) относятся, например, дифенил-карбонат, метилфенилфенилкарбонаты, ди(метилфенил)карбонаты и их смеси, причем метальная группа может занимать в фенильных кольцах любое положение; диметилфенилфенилкарбонаты, ди(диметилфенил)-карбонаты и их смеси, причем метальная группа может занимать в фенильных кольцах любое положение; хлорфенилфенилкарбонаты и ди(хлорфенил)карбонаты, причем метальная группа может занимать в фенильных кольцах любое положение; а также 4-этилфенилфенил-карбонат, ди(4-этилфенил)карбонат, 4-н-пропилфенилфенилкарбонат, ди(4-н-пропилфенил)карбонат, 4-изопропилфенилфенилкарбонат, ди(4-изопропилфенил)карбонат, 4-н-бутилфенилфенилкарбонат, ди(4-н-бутил-фен ил) карбонат, 4-изобутилфенилфенилкарбонат, ди(4-изобутилфенил)-карбонат, 4-трет-бутилфенилфенилкарбонат, ди(4-трет-бутилфенил)-карбонат, 4-н-пентилфенилфенилкарбонат, ди-(4-н-пентилфенил)карбонат, 4-н-гексилфенилфенилкарбонат, ди(4-н-гексилфенил)карбонат, 4-изооктилфенилфенилкарбонат, ди(4-изооктилфенил)карбонат,4-н-нонил-фенилфенилкарбонат, ди(4-н-нонилфенил)карбонат, 4-циклогексилфенил-фенилкарбонат, ди(4-циклогексилфенил)карбонат, 4-(1-метил-1-фенил-этил)фенилфенилкарбонат, ди[4-(1-метил-1-фенилэтил)фенил]карбонат, дифенил-4-илфенилкарбонат, ди(дифенил-4-ил)карбонат, (1-нафтил)-фенилкарбонат, (2-нафтил)фенилкарбонат, ди(1-нафтил)карбонат, ди(2-нафтил)карбонат, 4-(1-нафтил)фенилфенилкарбонат, 4-(2-нафтил)фенил-фен ил карбонат, ди[4-(1-нафтил)фенил]карбонат, ди[4-(2-нафтил)фенил]-карбонат, 4-феноксифенилфенилкарбонат, ди(4-феноксифенил)карбонат, 3-пентадецилфенилфенилкарбонат, ди(3-пентадецилфенил)карбонат, 4-тритилфенилфенилкарбонат, ди(4-тритилфенил)карбонат, метилсалицилатфенилкарбонат, ди(метилсалицилат)карбонат, этилсалицилатфенилкарбонат, ди(этилсалицилат)карбонат, н-пропилсалицилатфенилкарбонат, ди(н-пропилсалицилат)карбонат, изопропилсалицилатфенилкарбонат, ди(изопропилсалицилат)карбонат, н-бутилсалицилатфенилкарбонат, ди(н-бутилсалицилат)карбонат, изобутилсалицилатфенилкарбонат, ди(изо-бутилсалицилат)карбонат, трет-бутилсалицилатфенилкарбонат, ди(трет-бутилсалицилат)карбонат, ди(фенилсалицилат)карбонат и ди(бензилсалицилат)карбонат.

Предпочтительными диарилкарбонатами являются дифенилкарбонат, 4-трет-бутилфенилфенилкарбонат, ди(4-трет-бутилфенил)карбонат, ди-фенил-4-илфенилкарбонат, ди(дифенил-4-ил)карбонат, 4-(1-метил-1-фенилэтил)фенилфенилкарбонат и ди[4-(1-метил-1-фенилэтил)фенил]-карбонат.

Особенно предпочтительным диарилкарбонатом является дифенилкарбонат.

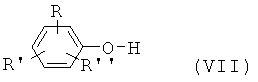

Пригодные согласно изобретению ароматические гидроксисоединения предпочтительно обладают общей формулой (VII):

в которой остатки R, R' и R'' соответственно независимо друг от друга такие, как указано в общем случае для формулы (VI).

К пригодным ароматическим гидроксисоед и нениям относятся, например, фенол, о-крезол, м-крезол, п-крезол, смеси крезолов, диметилфенолы и смеси диметилфенолов, причем метальные группы могут занимать любые положения в фенильном кольце, например, 2,4-диметилфенол, 2,6-диметилфенол, 3,4-диметилфенол, о-хлорфенол, м-хлорфенол, п-хлор-фенол, о-этилфенол, м-этилфенол, п-этилфенол, о-пропилфенол, м-пропилфенол, п-н-пропилфенол, 4-изопропилфенол, 4-н-бутилфенол, 4-изобутилфенол, 4-трет-бутилфенол, 4-н-пентилфенол, 4-н-гексилфенол, 4-изооктилфенол, 4-н-нонилфенол, о-метоксифенол, м-метоксифенол или п-метоксифенол, 4-циклогексилфенол, 4-(1-метил-1-фенилэтил)фенол, дифенил-4-ол, 1-нафтол, 2-1-нафтол, 4-(1-нафтил)фенол, 4-(2-нафтил)-фенол, 4-феноксифенол, 3-пентадецилфенол, 4-тритилфенол, метилсалициловая кислота, этилсалициловая кислота, н-пропилсалициловая кислота, изопропилсалициловая кислота, н-бутилсалициловая кислота, изо-бутилсалициловая кислота, трет-бутилсалициловая кислота, фенилсалициловая кислота и бензилсалициловая кислота.

Предпочтительными ароматическими гидроксисоединениями являются фенол, 4-трет-бутилфенол, дифенил-4-ол и 4-(1-метил-1-фенилэтил)-фенол.

Особенно предпочтительным ароматическим гидроксисоединением является фенол.

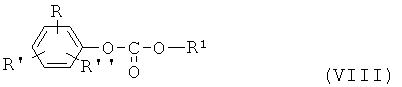

Получаемые в соответствии с настоящим изобретением алкиларилкарбонаты предпочтительно обладают общей формулой (VIII):

в которой остатки R, R' и R'' такие, как указано в общем случае для формулы (VI), тогда как остаток R1 такой, как указано в общем случае для формулы (I).

Предпочтительными алкиларилкарбонатами являются метилфенилкарбонат, этилфенилкарбонат, пропилфенилкарбонат, бутилфенилкарбонат и гексилфенилкарбонат, метил(о-крезил)карбонат, метил(п-крезил)карбонат, этил(о-крезил)карбонат, этил(п-крезил)карбонат, метил(п-хлорфенил)-карбонат или этил(п-хлорфенил)карбонат. Особенно предпочтительными алкиларилкарбонатами являются метилфенилкарбонат и этилфенилкарбонат. Еще более предпочтительным алкиларилкарбонатом является метилфенилкарбонат.

Пригодные для осуществления технологического процесса диалкилкарбонаты и ароматические гидроксисоединения являются известными специалистам и коммерчески доступными соединениями или могут быть получены известными специалистам методами.

В соответствии с настоящим изобретением к алкилам с 1-4 атомами углерода относятся, например, метил, этил, н-пропил, изопропил, н-бутил, emop-бутил, трет-бутил, к алкилам с 1-6 атомами углерода, например, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, неопентил, 1-этилпропил, циклогексил, циклопентил, н-гексил, 1,1-диметилпропил, 1,2-д и метил пропил, 1,2-диметилпропил, 1-метилпентил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил, 1-этил-2-метилпропил или 1-этил-2-метилпропил, к алкилам с 1-34 атомами углерода, например, н-гептил и н-октил, пинакил, адамантил, изомеры ментила, н-нонил, н-децил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. Указанные выше алкильные остатки содержатся также, например, в аралкилах, соответственно алкил-арилах. Указанным выше алкильным остаткам соответствуют также алкиленовые остатки, содержащиеся в соответствующих гидроксиалкильных или аралкильных, соответственно алкиларильных остатках.

Арил означает карбоциклический ароматический остаток с 6 до 34 атомами углерода в молекулярном скелете. То же относится к ароматической части арилалкильного остатка (называемого также аралкильным остатком), а также к арильному компоненту более сложных групп, например, таких как арилкарбонильные остатки.

Арилалкилы (или аралкилы) соответственно независимо друг от друга означают аналогичные указанным выше линейные, циклические, разветвленные или неразветвленные алкильные остатки, которые могут быть однократно, многократно или полностью замещены аналогичными указанным выше арильными остатками.

Указанные выше соединения служат в качестве примеров и не ограничиваются приведенными выше представителями.

Обнаружено, что реализуемый в особенно предпочтительном варианте процесс получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере одного ароматического гидроксисоединения, в соответствии с которым:

(a) диалкилкарбонат (диалкилкарбонаты) в присутствии по меньшей мере одного катализатора переэтерификации взаимодействует (взаимодействуют) с ароматическим гидроксисоединением (ароматическими гидроксисоединениями) в первой реакционной колонне (колонне для получения диарилкарбоната), которая включает по меньшей мере одну укрепляющую секцию в верхней части и по меньшей мере одну реакционную зону ниже состоящей по меньшей мере из двух частей укрепляющей секции,

(b) кубовый продукт первой реакционной колонны (колонны для получения диарилкарбоната) направляют по меньшей мере в одну другую реакционную колонну, которая включает по меньшей мере одну укрепляющую секцию в верхней части и по меньшей мере одну реакционную зону ниже укрепляющей секции, и подвергают превращению в реакционной зоне этой колонны,

(c) непревращенный в реакционных колоннах стадий (а) и/или (b) или образующийся в них диалкилкарбонат полностью или частично отделяют от образующегося в этих колоннах алкилового спирта по меньшей мере в одной дистилляционной колонне, которой оборудована по меньшей мере одна другая технологическая стадия,

(d) содержащий ароматическое гидроксисоединение (ароматические гидроксисоединения) пар, отбираемый в верхней части по меньшей мере одной реакционной колонны стадии (b), после при необходимости осуществляемой конденсации по меньшей мере в одном конденсаторе полностью или частично направляют по меньшей мере в одну дистилляционную колонну, которой оборудована по меньшей мере одна другая технологическая стадия, и выделяют в ней соединения, температура кипения которых является промежуточной между точками кипения диалкилкарбоната и алкиларилкарбоната, образующегося в процессе получения диарилкарбоната,

е) содержащий диарилкарбонат кубовый продукт, полученный в другой реакционной колонне (других реакционных колоннах) стадии (b), направляют по меньшей мере на одну другую технологическую стадию для очистки по меньшей мере в одной дистилляционной колонне, которая включает по меньшей мере одну укрепляющую секцию в верхней части и по меньшей мере одну исчерпывающую секцию в нижней части,

f) в качестве кубового продукта по меньшей мере из одной дистилляционной колонны стадии (е) (колонны для получения диарилкарбоната) отбирают содержащий катализатор поток, который после при необходимости осуществляемой дополнительной очистки полностью или частично возвращают в технологический процесс, предпочтительно на стадию (а),

g) по меньшей мере из одной дистилляционной колонны стадии (е) (колонны для получения диарилкарбоната) отбирают содержащий ароматическое гидроксисоединение (ароматические гидроксисоединения) и алкиларилкарбонат поток, который полностью или частично возвращают в технологический процесс, предпочтительно на стадию (а) или (b), и

h) по меньшей мере из одной дистилляционной колонны стадии (е) (колонны для получения диарилкарбоната) совместно или отдельно друг от друга отбирают соединения с температурой кипения, превышающей точку кипения диарилкарбоната, и соединения, температура кипения которых является промежуточной между точками кипения диалкилкарбоната и алкиларилкарбоната, образующегося в процессе получения диарилкарбоната, и полностью или частично выводят их из технологического процесса,

причем по меньшей мере одна из реакционных колонн (колонн для получения диарилкарбоната), выбранная из группы, включающей первую реакционную колонну и последующую реакционную колонну (последующие реакционные колонны), оборудована одним или несколькими конденсаторами, получаемую в которых теплоту конденсации прямо или косвенно, полностью или частично возвращают в процесс получения диарилкарбоната,

позволяет осуществлять переработку потоков продуктов и отходов, а также эффективно интегрировать энергию.

Выведение соединений из технологического процесса в соответствии с пунктом (h) предпочтительно можно осуществлять в виде жидкого бокового потока, отбираемого из укрепляющей секции по меньшей мере одной дистилляционной колонны (колонны для получения диарилкарбоната) и/или в виде частичного потока дистиллята этой колонны.

Ароматическое гидроксисоединение (ароматические гидроксисоединения) и диалкилкарбонат (диалкилкарбонаты) в первой реакционной колонне (колонне для получения диарилкарбоната) предпочтительно используют в молярном соотношении, находящемся в интервале от 1:0,1 до 1:10, особенно предпочтительно от 1:0,2 до 1:5, еще более предпочтительно от 1:0,5 до 1:3. Указанные выше молярные соотношения не учитывают рециркуляцию ароматического гидроксисоединения или диалкилкарбоната в реакционную колонну через один или несколько дефлегматоров (смотри пункт (b)) или один или несколько при необходимости имеющихся кубовых испарителей.

Процесс получения диарилкарбонатов осуществляют по меньшей мере в двух реакционных колоннах.

В качестве первой, второй или при необходимости используемой третьей реакционной колонны, соответственно последующих реакционных колонн, можно использовать известные специалистам колонны. Речь при этом идет, например, о дистилляционных или ректификационных колоннах, предпочтительно о реакционно-дистилляционных или реакционно-ректификационных колоннах.

Первая реакционная колонна (колонна для получения диарилкарбоната) содержит по меньшей мере одну укрепляющую секцию в верхней части и по меньшей мере одну реакционную зону ниже состоящей по меньшей мере из двух частей укрепляющей секции. Число теоретических ступеней в каждой из обеих частей укрепляющей секции независимо друг от друга соответственно предпочтительно составляет от 0 до 20, предпочтительно от 0,1 до 20. В предпочтительных вариантах конструктивного исполнения по меньшей мере одна укрепляющая секция первой реакционной колонны оборудована по меньшей мере одним промежуточным конденсатором. Указанный промежуточный конденсатор предпочтительно монтируют между обеими частями укрепляющей секции. В этом случае укрепляющая секция разделена на одну верхнюю и одну нижнюю укрепляющие части.

Первая реакционная колонна (колонна для получения диарилкарбоната) предпочтительно функционирует в режиме противотока, в соответствии с которым жидкое ароматическое гидроксисоединение проходит по меньшей мере через одну реакционную зону этой колонны предпочтительно в направлении от ее верхней части к кубу, в то время как газообразный диалкилкарбонат поднимается навстречу указанному жидкому потоку. При этом первую реакционную колонну предпочтительно эксплуатируют следующим образом: по меньшей мере в одну реакционную зону, предпочтительно в верхнюю треть этой реакционной зоны, вводят один или несколько потоков, содержащих ароматическое гидроксисоединение и при необходимости растворенный катализатор переэтерификации, причем указанные потоки являются жидкостями или содержат лишь незначительное количество газа, предпочтительно составляющее менее 20% масс., и причем температура указанных потоков предпочтительно соответствует температуре, преобладающей в месте их подачи в реакционную колонну. Кроме того, один или несколько содержащих диалкилкарбонат потоков вводят в реакционную зону, предпочтительно в ее нижнюю треть, предпочтительно в газообразном или перегретом состоянии. В предпочтительном варианте перегрев соответствующего парового потока может составлять от 0 до 50°С. Точка росы указанного содержащего диалкилкарбонат парового потока предпочтительно определяется также давлением в месте его подачи в реакционную зону.

Алкиловый спирт, образующийся в процессе взаимодействия пропускаемых через реакционную зону (реакционные зоны) реагентов, отбирают в верхней части первой реакционной колонны (колонны для получения диарилкарбоната) после прохождения через укрепляющую секцию (укрепляющие секции). В соответствии с настоящим изобретением под алкиловым спиртом, образующимся в процессе взаимодействия реагентов, подразумевают выделяющийся при переэтерификации спирт, предпочтительно обладающий формулой R1-OH, соответственно R2-OH, в которой остатки R1 и R2 в общем случае аналогичны соответствующим остаткам в соединениях формулы (I). Поток, отбираемый в верхней части первой реакционной колонны, помимо образующегося в процессе взаимодействия реагентов алкилового спирта в общем случае содержит также избыточный или непревращенный диалкилкарбонат и легкокипящие побочные соединения, например, такие как диоксид углерода или простые диалкиловые эфиры. В связи с наличием в реакционной колонне укрепляющей секции (укрепляющих секций) указанный поток содержит лишь незначительные количества более высококипящих компонентов, например, такие как ароматическое гидроксисоединение. Укрепляющая секция предназначена для отделения одновременно испаряющихся в реакционной зоне более высококипящих компонентов, например, таких как ароматическое гидроксисоединение или алкиларилкарбонат, от легкокипящих алкиловых спиртов или диалкилкарбонатов. Преимущество, обусловленное оснащением реакционной колонны укрепляющей секцией, состоит в том, что отделение алкиловых спиртов, образующихся в процессе взаимодействия реагентов, от диалкилкарбонатов можно осуществлять при более низких температурах.

В предпочтительных вариантах осуществления изобретения первая реакционная колонна (колонна для получения диарилкарбоната) функционирует в режиме рефлюкса. При этом под режимом рефлюкса подразумевают условия эксплуатации реакционной колонны, в соответствии с которыми паровой поток частично или полностью конденсируется в расположенной в верхней части колонны укрепляющей секции (смотри пункт (b)) и образующийся при этом конденсат частично или полностью возвращается в укрепляющую секцию в виде флегмы. При этом флегмовое число предпочтительно находится в интервале от 0,1 до 20, особенно предпочтительно от 0,1 до 10 и еще более предпочтительно от 0,1 до 3, причем под флегмовым числом в соответствии с настоящим изобретением подразумевают массовое отношение возвращаемого в колонну конденсата к отбираемому в верхней части колонны пару за вычетом возвращаемого конденсата.

В предпочтительных вариантах осуществления изобретения первая реакционная колонна (колонна для получения диарилкарбоната) оборудована по меньшей мере одной исчерпывающей секцией, расположенной ниже реакционной зоны.

Кроме того, первая реакционная колонна (колонна для получения диарилкарбоната) предпочтительно может быть оборудована одним или несколькими кубовыми испарителями. В случае конструктивного исполнения первой реакционной колонны в виде колонны, снабженной исчерпывающей секцией, дополнительно используют предпочтительно один кубовый испаритель, предназначенный для полного или частичного испарения стекающей из исчерпывающей секции жидкости. Поток полностью или частично испаренной жидкости полностью или частично возвращается в первую реакционную колонну. В случае конструктивного исполнения реакционной колонны без исчерпывающей секции стекающую из реакционной зоны жидкость полностью или частично испаряют в при необходимости используемом кубовом испарителе и полностью или частично возвращают в первую реакционную колонну.

В предпочтительных вариантах конструктивного исполнения первой реакционной колонны (колонны для получения диарилкарбоната), в соответствии с которыми по меньшей мере одна укрепляющая секция оборудована по меньшей мере одним промежуточным конденсатором, подобную укрепляющую секцию разделяют на нижнюю и верхнюю укрепляющие части, причем нижняя укрепляющая часть находится ниже промежуточного конденсатора, тогда как верхняя укрепляющая часть расположена выше промежуточного конденсатора.

Укрепляющая секция (укрепляющие секции), оборудованная (оборудованные) по меньшей мере одним промежуточным конденсатором, в предпочтительных вариантах конструктивного исполнения может быть помещена (могут быть помещены) в реакционную колонну вместе с реакционной зоной (реакционными зонами) и при необходимости используемой по меньшей мере одной исчерпывающей секцией. При этом выходящая из реакционной зоны (реакционных зон) парообразная смесь поступает в нижнюю часть укрепляющей секции, соответственно при необходимости используемой нижней укрепляющей части, снизу, что сопровождается обеднением указанной парообразной смеси ароматическим гидроксисоединением.

Парообразную смесь, выходящую из нижней укрепляющей части, соответственно при необходимости используемой нижней укрепляющей части, направляют в промежуточный конденсатор, в котором ее частично конденсируют, и образующийся конденсат подают в нижнюю часть укрепляющей секции, соответственно при необходимости используемую нижней укрепляющей части, сверху.

В другом предпочтительном варианте конструктивного исполнения первой реакционной колонны (колонны для получения диарилкарбоната) промежуточный конденсатор не встраивают в нее, а выполняют в виде расположенного вне ее отдельного промежуточного конденсатора.

В другом предпочтительном варианте конструктивного исполнения первой реакционной колонны (колонны для получения диарилкарбоната) промежуточный конденсатор и верхнюю часть укрепляющей секции не встраивают в указанную колонну, а монтируют вне ее.

Ниже реакционной зоны и при необходимости имеющейся исчерпывающей секции образуется смесь, включающая алкиларилкарбонат, избыточный или непревращенный фенол, диарилкарбонат, катализаторы переэтерификации, диалкилкарбонат, алкиловый спирт и образующиеся при осуществлении синтеза или содержавшиеся в эдуктах труднокипящие соединения. В случае использования исчерпывающей секции происходит снижение содержания легкокипящих соединений, например, таких как диалкилкарбонат и алкиловый спирт, причем в присутствии катализатора переэтерификации при известных условиях образуется другой алкиларилкарбонат и/или диарилкарбонат. Необходимую для этого энергию подводят предпочтительно посредством одного или нескольких испарителей.

Во всех частях первой реакционной колонны (колонны для получения диарилкарбоната), то есть в укрепляющей секции, при необходимости имеющейся исчерпывающей секции и реакционной зоне, можно использовать насадочные тела или упорядоченные насадки. Пригодными являются на-садочные тела, соответственно упорядоченные насадки, обычно используемые для осуществления процессов дистилляции и описанные, например, в Ullmann's Encyclopädie der Technischen Chemie, 4-е издание, том 2, страница 528 и следующие. Примерами пригодных насадочных тел являются кольца Рашига, кольца Палля, кольца Novalox, седла Берля, седла Intalex, тороидальные седла и насадки Interpack, в то время как примерами пригодных упорядоченных насадок могут служить насадки из металлических листовых материалов или тканей (например, насадки типа ВХ, Montz Pak, Mellapak, Melladur, Kerapak или CY), а также насадки, выполненые из других материалов, таких как стекло, керамика, фарфор, специальная сталь или полимеры. Предпочтительными являются насадочные тела или упорядоченные насадки, которые характеризуются большой поверхностью, оптимальным смачиванием и достаточно длительным временем пребывания жидкой фазы. К подобным изделиям относятся, например, кольца Палля, кольца Novalox и седла Берля, а также насадки ВХ, Montz Pak, Mellapak, Melladur, Kerapak и CY.

В соответствии с другим вариантом можно использовать также тарелки, например, сетчатые, колпачковые, клапанные или туннельные тарелки. При этом в реакционной зоне (реакционных зонах) первой реакционной колонны (колонны для получения диарилкарбоната) особенно предпочтительно находятся тарелки с длительным временем пребывания жидкой фазы и оптимальным массобменом, например, колпачковые, клапанные или туннельные тарелки с высокими переливными перегородками. Число теоретических тарелок в реакционной зоне предпочтительно составляет от 3 до 50, особенно предпочтительно от 10 до 50 и еще более предпочтительно от 10 до 40. Заполнение внутреннего объема реакционной зоны жидкостью предпочтительно составляет от 1 до 80%, особенно предпочтительно от 5 до 70% и еще более предпочтительно от 7 до 60%. Специалисты могут выполнить более точный расчет параметров реакционной зоны (реакционных зон), при необходимости используемой исчерпывающей секции и укрепляющей секции (укрепляющих секций) первой реакционной колонны (колонны для получения диарилкарбоаната).

Температура в реакционной зоне (реакционных зонах) первой реакционной колонны предпочтительно находится в интервале от 100 до 300°С, особенно предпочтительно от 120 до 250°С, еще более предпочтительно от 150 до 240°С. В предпочтительных вариантах осуществления изобретения оптимальную реакционную температуру устанавливают, во-первых, благодаря выбору соответствующих рабочих условий, а, во-вторых, благодаря дополнительной подаче тепловой энергии в место расположения одной или нескольких реакционых тарелок. При этом подачу тепловой энергии к реакционным тарелкам можно осуществлять либо посредством теплообменников, либо используя реакционные тарелки с возможностью подачи тепла. Переэтерификацию предпочтительно осуществляют как при нормальном, так и при повышенном или пониженном давлении. В соответствии с этим абсолютно давление в реакционной зоне первой реакционной колонны предпочтительно находится в интервале от 0,5 до 20 бар, особенно предпочтительно от 0,8 до 15 бар и еще более предпочтительно от 0,9 до 10 бар.

Для осуществления переэтерификации диалкилкарбоната в первой реакционной колонне (колонне для получения диарилкарбоната) можно использовать известные из литературы катализаторы переэтерификации. Речь при этом идет об известных из литературы катализаторах переэтерификации диалкилкарбоната фенолом, например, таких как AlX3, TiX3, UX4, TiX4, VOX3, VX5, ZnX2, FeX3, PbX2 и SnX4, в которых X означает галоген, ацетокси, алкокси или арилокси (DE-OS 258412). Особенно предпочтительно используемыми катализаторами являются соединения металлов, например, такие как AlX3, TiX4, PbX2 или SnX4, в частности тетрахлорид титана, тетраметилат титана, тетрафенолят титана, тетраэтилат титана, тетраизопропилат титана, тетра-додецилат титана, тетраизооктилат олова и триизопропилат алюминия. Еще более предпочтительным соединением металла является TiX4. Указанные соединения металлов предпочтительно используют в количествах от 0,001 до 5% масс., предпочтительно от 0,005 до 5% масс., особенно предпочтительно от 0,01 до 5% масс. в пересчете на массу подлежащей превращению реакционной смеси.

Галоген в соответствии с настоящим изобретением означает фтор, хлор или бром, предпочтительно фтор или хлор, особенно предпочтительно хлор.

Другими пригодными катализаторами являются оловоорганические соединения общей формулы (R11)4-x-Sn(Y)X, в которой Y означает остаток -OCOR12, -ОН или -OR, причем R12 означает алкил с 1-12 атомами углерода, арил с 6-12 атомами углерода или алкиларил с 7-13 атомами углерода, R11 независимо от R12 такой, как указано для R12, и x означает целое число от 1 до 3, диалкильные соединения олова с 1-12 атомами углерода в алкильном остатке или соединения бис(триалкилолова), например, ацетат триметилолова, бензоат триэтилолова, ацетат трибутилолова, ацетат трифенилолова, диацетат дибутилолова, дилаурат дибутилолова, дилаурат диоктилолова, адипинат дибутилолова, дибутилдиметоксиолово, гликолят диметилолова, дибутилдиэтоксиолово, гидроксид триэтилолова, гексаэтилстанноксан, гексабутилстанноксан, оксид дибутилолова, диоктилоксид олова, триизооктилат бутилолова, триизооктилат октилолова, бутилоловянная кислота и октилалкилоловянная кислота в количествах от 0,001 до 20% масс. (ЕР 879 А, ЕР 880 А, ЕР 39452 A, DE-OS 3445555 и японский патент JP 79/63023), полимерные соединения олова формулы -[-RR11Sn-O-]-, в которой R и R11 независимо друг от друга такие, как указано выше для R12, например, поли[окси(дибутилстаннилен)] поли[окси(диоктилстаннилен)], поли[окси(бутилфенилстаннилен)] и поли[окси(дифенилстаннилен)] (DE-OS 3445552), гидроксиоловоорганические полимеры формулы -[-RSn(OH)-O-]-, например, поли(этилгидроксистанноксан), поли(бутилгидроксистанноксан), поли(октилгидроксистанноксан), поли(ундецилгидроксистанноксан) и поли(додецилгидроксистанноксан), используемые в количествах от 0,001 до 20% масс., предпочтительно от 0,005 до 5% масс. в пересчете на диалкилкарбонат (DE-OS 4006520). Другими пригодными соединениями олова являются оксиды олова(II) общей формулы:

X-R2Sn-O-R2Sn-Y,

в которой Х и Y независимо друг от друга означают гидроксил, -SCN, -OR13, -OCOR13 или галоген, и R2 означает алкил или арил, причем R13 такой, как указано выше для R12 (ЕР 0338760).