Рама для сита - RU2651852C2

Код документа: RU2651852C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Описанные здесь варианты реализации изобретения относятся в основном к несущей раме для сита, содержащей периметр, которая используется в том числе для образования части сита, например, для применения в вибрационном сите для отделения твердых частиц из смеси жидких и твердых веществ.

УРОВЕНЬ ТЕХНИКИ

Эффективное отделение твердых частиц от жидкостей является широко распространенной технической проблемой. Одним из наиболее применяемых и надежных способов достижения этого является использование сита или фильтра для отделения твердых частиц из смеси жидкости с твердыми частицами.

При бурении нефтяных и/или газовых скважин применяются приготовленные искусственным методом буровые жидкости или растворы. Поскольку приготовление этих растворов является довольно дорогостоящим, после использования их обычно подвергают регенерации в ходе процесса, который включает отделение породы, глины и других частиц из раствора. Это означает применение так называемого грохота, содержащего один или более сит для просеивания, которые состоят из рамы для сита с прикрепленным к ней одним или более полотнами тканой проволочной сетки или сита. При использовании грохот вызывает вибрацию просеивающего сита или сит, что способствует процессу просеивания.

Для того, чтобы выдерживать тяжелые условия процесса просеивания сита должны обладать определенной жесткостью и быть очень износостойкими. В результате, конструкция рамы сит для просеивания содержит множество усиливающих «ребер». Обычная конструкция рамы для сита имеет прямоугольную форму и прямоугольный периметр, причем противоположные стороны соединены друг с другом множеством ребер жесткости. Такая конструкция приводит к наличию множества прямоугольных отверстий. Обычно сито крепится не только к прямоугольному периметру, но и к ребрам для повышения прочности связи сита с рамой и увеличения срока эксплуатации сита.

Учитывая тот факт, что сита для просеивания устанавливаются вручную, рамы этих сит некоторое время изготавливались из пластика для уменьшения веса. Обычная конструкция пластиковой рамы для сита усиливается путем включения металлической проволочной структуры в прямоугольный пластиковый периметр систему ребер.

Однако было обнаружено, что такая проволока может иметь недостаточную жесткость, особенно при использовании отрезков проволоки значительной длины в случае крупных рам для сит, и прогиб под действием силы тяжести уменьшает эффективность использования такой проволоки в качестве усиливающей конструкции.

Например, в патенте Великобритании № 2461725 было предложено применять упрочняющие ребра между верхней и нижней проволочными сетками для повышения общей жесткости сетки и рамы. Однако использование таких ребер требует изменения процесса производства и соответствующего оборудования, а также повышает затраты на материалы и сложность изготовления.

Таким образом, крайне желательными является обеспечение повышение жесткости таких рам для сит без их существенного утяжеления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет описано далее с помощью примеров и со ссылкой на сопровождающие чертежи, на которых:

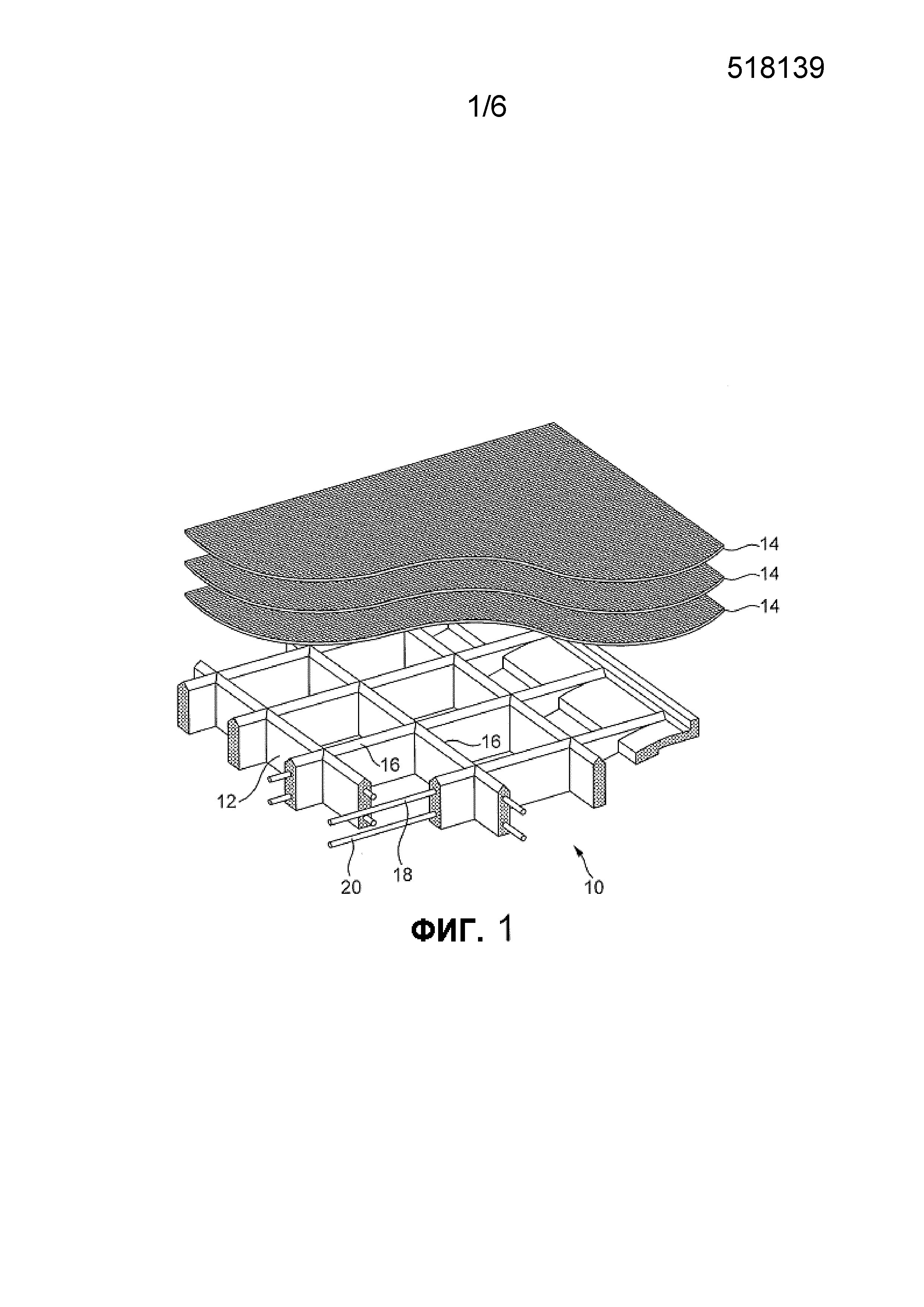

фигура 1 иллюстрирует развернутый вид в перспективе части известного сита;

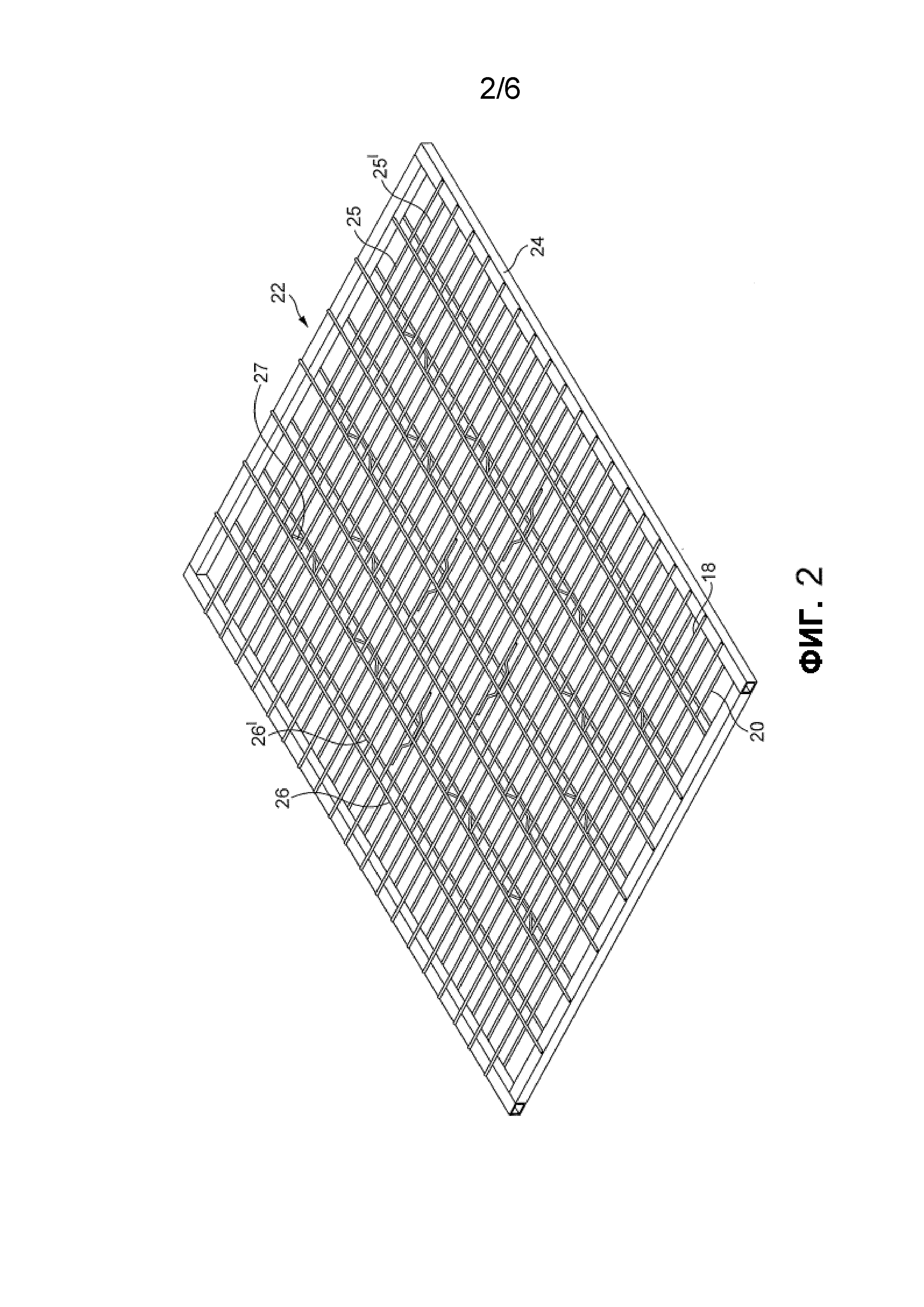

фигура 2 иллюстрирует вид в перспективе несущей рамы для сита, образующей часть такого сита;

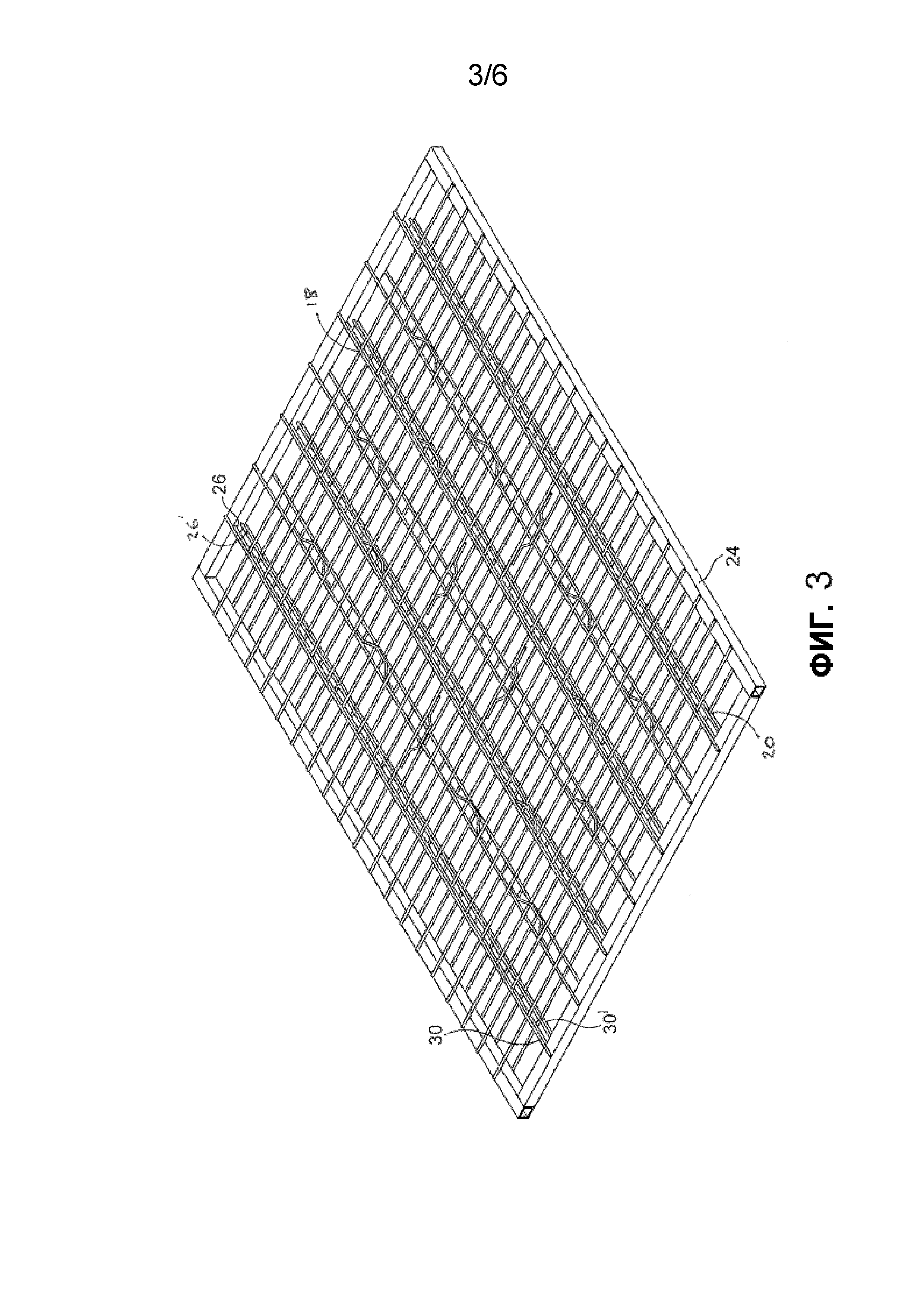

фигура 3 иллюстрирует вид в перспективе несущей рамы для сита в соответствии с настоящим изобретением;

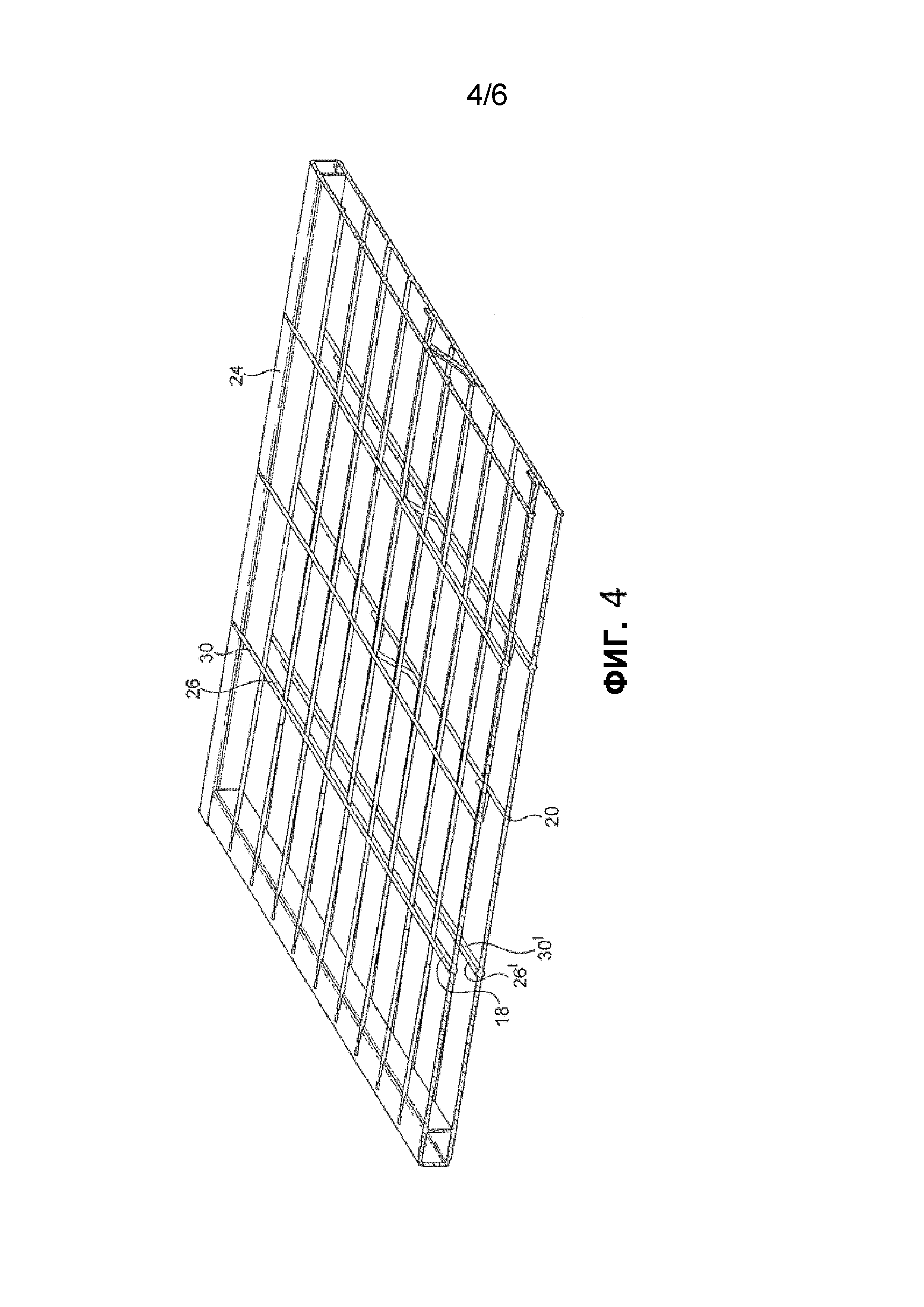

фигура 4 иллюстрирует укрупненный вид в перспективе части несущей рамы для сита, приведенной на фигуре 3;

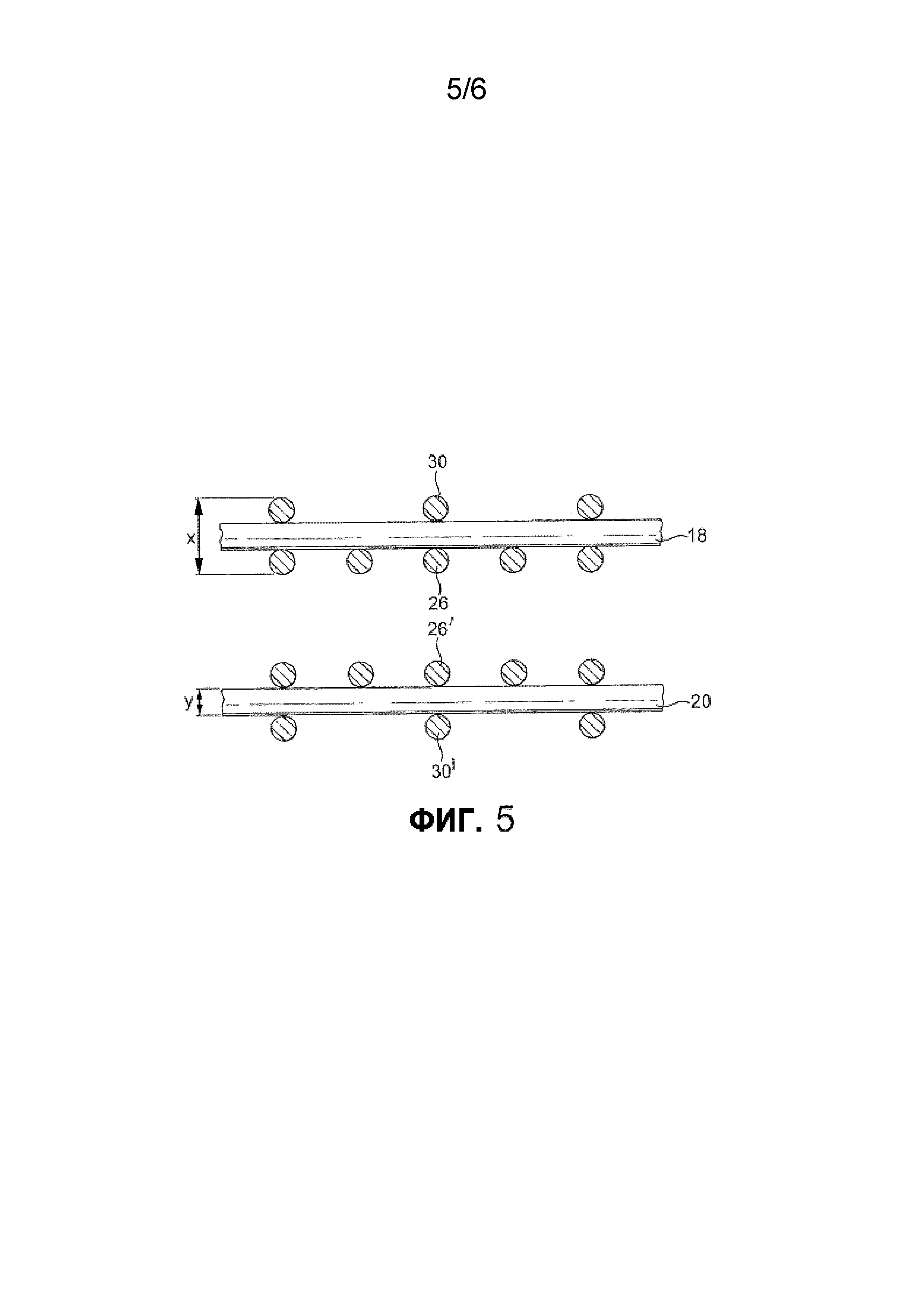

фигура 5 иллюстрирует укрупненный частичный вид в разрезе конструкции рамы, приведенной на фигурах 3 и 4;

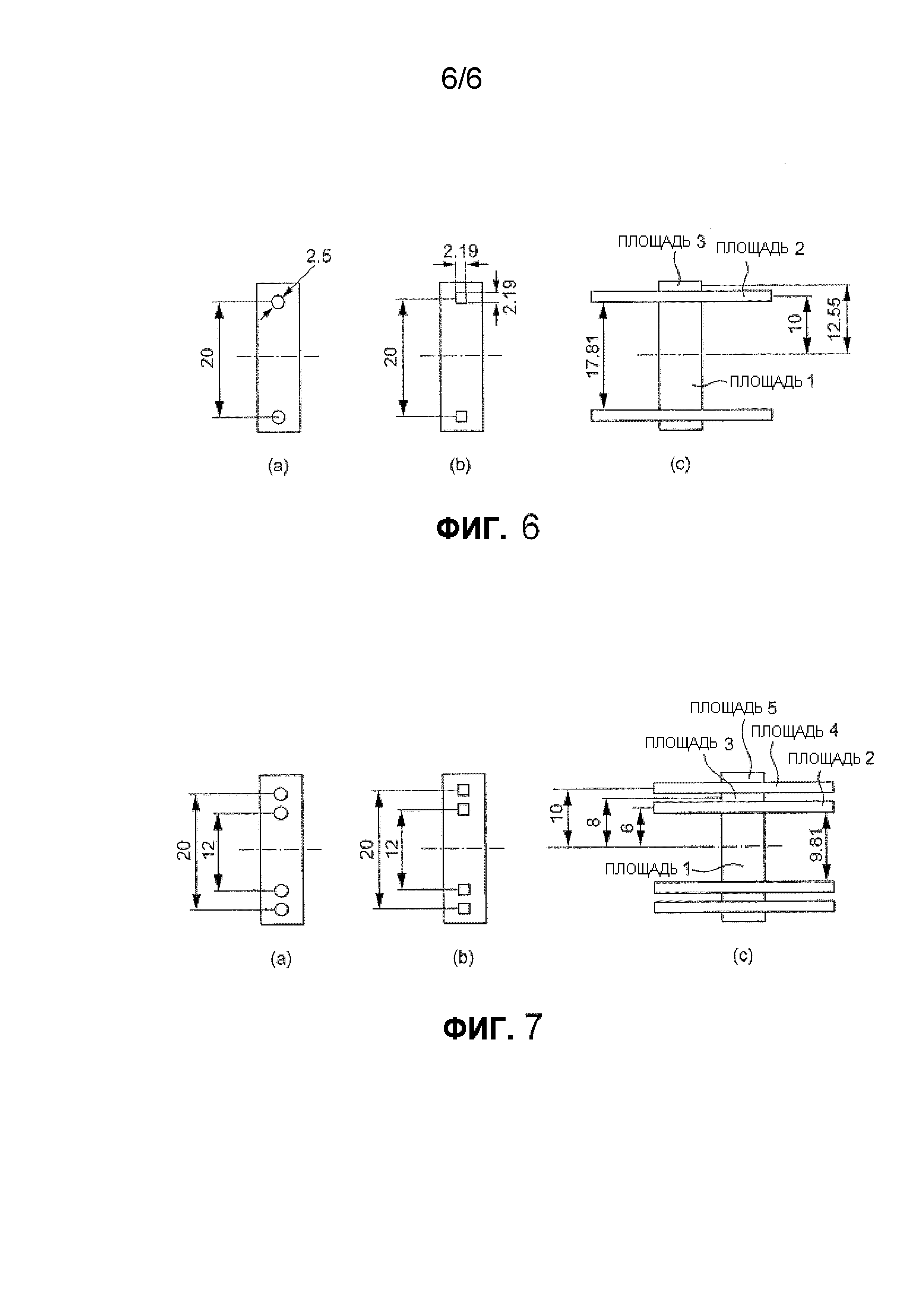

фигура 6 иллюстрирует математические сечения, используемые для моделирования жесткости рамы на фигуре 2, и

фигура 7 иллюстрирует математические сечения, используемые для моделирования жесткости рамы на фигуре 3.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фигура 1 иллюстрирует известное сито (10), содержащее раму (12), к которой крепятся три слоя тканой проволочной сетки (14), которая приведена в развернутом виде в перспективе для простоты понимания. Рама (12) содержит ортогональный массив ячеек, образованных пересекающимися пластиковыми ребрами (16), сформованными поверх верхней и нижней сеток, выполненных из конструкционной проволоки (18), (20).

Фигура 2 иллюстрирует проволочную структуру или опорную раму (22), которая будет заключена в пластиковый материал, такой как термопластичный материал, для образования рамы для сита, как на фигуре 1. Конструкция (22) содержит прямоугольный периметр (24) рамы, противоположные стороны которого соединены множеством стальных проволок (25), (25'), (26), (26'), сваренных вместе так, что они образуют верхнюю сетку (18), и нижнюю сетку (20) из ортогональных пересекающихся проволок, и эти две сетки отделены одна от другой. Сетка (18) образована из верхних ортогонально пересекающихся проволок (25), (26), и сетка (20) образована из нижних ортогонально пересекающихся проволок (25'), (26'). Если это необходимо и осуществимо в области техники, между выбранными проволоками верхней и нижней сеток для поддержания желаемого расстояния между ними привариваются распорки (27).

Рама для сита обычно имеет длину от 60 см до 1300 см и ширину от 60 см до 100 см. При формовании для образования пластиковых ребер, показанных на фигуре 1, жесткость проволоки (25), (25'), (26), (26') уменьшается на участках, где отсутствуют опорные элементы. Это приводит к тому, что проволока, прогибается и контактирует с пресс-формой, в результате чего происходит прорыв пластикового покрытия проволокой после формования. Это особенно актуально для проволоки (26), (26'), которая проходит по длине рамы для сита без опорных элементов на большое расстояние.

В соответствии с настоящим изобретением и тем, что показано на фигурах 3, 4 и 5, предлагается рама для сита с прямоугольным периметром (24). Периметр усилен первой верхней конструкцией (18) из усиливающей проволоки и второй нижней конструкцией (20) из усиливающей проволоки.

Как изображено в подробностях на фигуре 5, из конструкционной проволоки (26) выполнена первая сетка конструкционной проволоки для верхней конструкции (18) и из конструкционной проволоки (26') выполнена первая сетка конструкционной проволоки для второй нижней конструкции (20). Кроме того, фигура 5 иллюстрирует проволоку второй сетки, направленную ортогонально первой сетке (26), (26') Как видно, проволока первой и второй сеток контактирует как в первой (18), так и во второй (20) конструкциях.

Также представлены дополнительные конструкционные проволоки (30) для верхней конструкции (18) и дополнительные конструкционные проволоки (30') для нижней конструкции(20). Как видно, дополнительные конструкционные проволоки (30), (30') параллельны и удалены по вертикали от проволоки первой сетки (26) в первой и второй конструкциях, соответственно.

Также стоит отметить, что только некоторые проволоки (26) в верхней конструкции (18) и нижней конструкции (20) имеют соответствующие дополнительные конструкционные проволоки (30), (30').

Вторичные проволоки (30), (30') упрочняют чередующиеся уже существующие продольные проволоки (26), (26'), что помогает предотвратить сгибание существующей проволоки при формовании и повышает общую жесткость конструкции решетки (22).

Как проиллюстрировано на фигуре 3, эти несущие вторичные проволоки проходят вдоль рамы коллинеарно выбранным проволокам (26), (26') и рядом с ними, хотя при необходимости они могут применяться для усиления проволоки, проходящей по ширине рамы.

При необходимости могут быть предусмотрены дополнительные конструкционные проволоки для всех проволок (26), (26'), проходящих по длине рамы, но обычно достаточно обеспечить вторичные проволоки для каждой второй проволоки, проходящей по длине рамы, как проиллюстрировано.

В результате использования двух проходящих рядом проволок пары проволок (30), (26) и (30'), (26') фактически обеспечивается получение конструкции стержня, диаметр которого эквивалентен сумме их диаметров и диаметра проволоки второй сетки, проходящей между ними. Таким образом, как показано на фигуре 4, если обе проволоки (30), (26) имеют сечение диаметром 2,5 мм с зазором между ними 1,5 мм, в таком случае они будут действовать, как стержень диаметром 6,5 мм.

При формовании усиленной решетки, указанной на фигуре 3, и не усиленной решетки, указанной на фигуре 2, с приложением такого же усилия наблюдалось существенное увеличение жесткости усиленной решетки. Для количественного описания повышения жесткости применялся анализ методом конечных элементов в программном обеспечении АНСИС Воркбенч (ANSYS Workbench) компании АНСИС, корп., Канонсберг, США для сравнения напряжения и прогиба соответствующих рам. Для типовой нагрузки известная решетка, которая показана на фигуре 2, проявляла максимальный прогиб 0,94 мм, а усиленная решетка, которая показана на фигуре 3, проявляла максимальный прогиб 0,53 мм. Таким образом, когда соответствующие конструкции были одинаково нагружены и закреплены, прогиб усиленной конструкции был меньше на 43%. Настоящее изобретение обеспечивает существенное повышение жесткости по сравнению с известной рамой с одним слоем проволоки, которая приведена на фигуре 2, при этом стоимость материала меньше, чем при использовании жестких прутков, за счет использования проволоки, и сложность изготовления повышается незначительно за счет того, что добавление вторичной проволоки несложно предусмотреть в существующей технологии производства.

Теоретическое моделирование иллюстрирует улучшение, полученное с использованием настоящего изобретения. Для рамы на фигуре 2, формованной для получения сита, расчет осевого момента инерции площади может указывать на жесткость конструкции. Фигура 6 схематически иллюстрирует, как можно изобразить осевой момент инерции площади для рамы на фигуре 2. Фигура 6(a) иллюстрирует раму (12) в виде элемента, изготовленного из полипропилена с двумя упрочняющими стальными проволоками, эквивалентными проволокам верхней и нижней сеток (18), (20); диаметр сечения этих проволок (25) составляет 2,5 мм. Для упрощения расчета осевого момента инерции площади проволоки круглого сечения можно представить в виде проволок квадратного сечения с эквивалентным моментом инерции площади; смотрите фигуру 6(b), на которой представлена проволока квадратного сечения размером 2,19 мм x 2,19 мм.

При постоянной высоте ширина стальных элементов сечения при умножении на модульный коэффициент дает эквивалентную ширину квадратной стальной проволоки, представленной полипропиленом.

Модуль Юнга (низкоуглеродистая сталь)=Es=210 ГПа

Модуль Юнга (полипропилен) Epp=0,896 ГПа

Эквивалентная ширина = 2,19×(Es/Epp)=513 мм

Это отображено на фигуре 6(c), представляющей эквивалентное сечение трансформированного полипропилена, который имеет те же свойства, что и композитный материал 6(a).

Осевой момент инерции площади трансформированного сечения = IxxПОЛНЫЙ = IПЛОЩАДЬ1 +(IПЛОЩАДЬ2)+(IПЛОЩАДЬ3), где:

IПЛОЩАДЬ1

и IПЛОЩАДЬ1,IПЛОЩАДЬ3

b=ширина, d=высота, A=площадь, h=расстояние от нейтральной оси до центра тяжести.

Это дает следующие моменты инерции площади:

По тому же принципу осевой момент инерции площади можно найти для усиленной конструкции на фигуре 3. Сначала модель трансформируется в эквивалентное сечение элемента, выполненного из полипропилена; см. фигуру 7, где 7(a) иллюстрирует модель с парными стальными проволоками, и 7(c) иллюстрирует эквивалентный элемент из полипропилена.

Осевой момент инерции площади равен:

IОБЩИЙ =IПЛОЩАДЬ1+(IПЛОЩАДЬ2)+(IПЛОЩАДЬ3)+(IПЛОЩАДЬ4)+(IПЛОЩАДЬ5)

где IПЛОЩАДЬ4 и IПЛОЩАДЬ5 рассчитываются аналогично IПЛОЩАДЬ2 и IПЛОЩАДЬ3.

Это дает общий осевой момент инерции площади, который показан ниже:

Чем больше значение I, тем более жесткой является балка, и тем большая нагрузка требуется, чтобы вызвать прогиб. Усиленная конструкция имеет большее значение I, поэтому она лучше, чем рама на фигуре 2.

С помощью анализа методом конечных элементов на программе ANSYS Workbench было обнаружено, что известный прогиб (0,2254 мм) имел место в центре сита промышленного образца RM3, когда к нему применялось ускорение в 60 м/с2, с использованием уравнения прогиба.

Прогиб (мм) =

Преобразовав вышеуказанное уравнение, можно рассчитать, какая сила требуется для создания известного прогиба для различных моментов инерции площадей, рассчитанных выше.

Сила (Н) =

При работе с этими величинами и преобразовании уравнения прогиба для расчета силы было обнаружено, что усиленная рама была в 1,3 раза жестче, чем рама на фигуре 2 (2,37 Н против 1,77 Н).

В соответствии с одним из аспектов настоящего изобретения предлагается несущая рама сита, которая содержит периметр, расположенный в горизонтальной плоскости, определяющей вертикальное направление перпендикулярно к указанной плоскости, причем периметр усилен с помощью конструкции из армирующей проволоки, и указанная конструкция содержит первую сетку, по существу, параллельных конструкционных проволок, расположенных между противоположными областями периметра в первой горизонтальной плоскости, вторую сетку, по существу, параллельных конструкционных проволок, расположенных между противоположными областями периметра во второй горизонтальной плоскости, причем первая и вторая указанные сетки конструкционной проволоки выровнены под углом относительно друг друга и находятся в контакте друг с другом, образуя таким образом множество точек контакта между конструкционными проволоками первой и второй сеток, соответственно, причем эта конструкция дополнительно содержит по меньшей мере одну дополнительную конструкционную проволоку, причем указанная дополнительная конструкционная проволока проходит между противоположными областями периметра и расположена параллельно и, по существу, удалена в вертикальном направлении от проволоки первой сетки конструкционной проволоки, и в контакте с проволокой второй сетки.

Таким образом, согласно настоящему изобретению предлагается конструкция из двух параллельных проволок выше, ниже и в контакте с проволокой второй сетки, причем указанная конструкция обеспечивает особенно жесткий контакт и намного большую жесткость, чем в случае, когда отсутствует по меньшей мере одна дополнительная конструкционная проволока.

Обычно по меньшей мере одна дополнительная конструкционная проволока удалена от проволоки первой сетки конструкционной проволоки на расстояние от 1,0 мм до 2,5 мм.

Проволоки, образующие первую сетку, в общем, разнесены на одинаковое расстояние, т.е. расстояние между соседними проволоками сетки по существу является постоянным. Аналогично, проволоки, образующие вторую сетку, в общем, тоже равномерно отдалены.

Обычно периметр имеет прямоугольную форму и состоит из двух параллельных коротких сторон и двух параллельных длинных сторон. В этом случае предпочтительно, чтобы первая сетка по существу параллельных конструкционных проволок проходила между короткими сторонами периметра, и вторая сетка, по существу, параллельных проволок проходила между длинными сторонами периметра. Это гарантирует, что проволоки, имеющие наибольшую длину, усилены по меньшей мере одной дополнительной параллельной конструкционной проволокой. В этом случае первая и вторая сетки конструкционной проволоки выровнены под прямым углом друг относительно друга.

В одном варианте реализации изобретения каждая из проволок первой сетки усилена соответствующей дополнительной конструкционной проволокой. Однако было обнаружено, что общего повышения жесткости можно достичь, когда не все проволоки первой сетки усилены дополнительной конструкционной проволокой.

Предпочтительно, дополнительная конструкционная проволока имеет круговое сечение, которое может быть идентичным сечению проволоки первой и/или второй сеток. Обычно диаметр сечения дополнительной конструкционной проволоки находится в диапазоне от 10 мм до 1 мм, и более предпочтительно, от 5 мм до 2 мм.

Таким образом, следует понимать, что первая сетка конструкционной проволоки, вторая сетка конструкционной проволоки и дополнительные конструкционные проволоки, несмотря на то, что лежат в различных, но параллельных плоскостях, находятся в контакте, и, следовательно, образуют конструкцию, в которой контакты обеспечивают повышенную жесткость.

В дополнительном предпочтительном варианте реализации изобретения кроме раскрытой конструкции предусмотрена вторая конструкция на основе такой проволоки, причем указанная вторая конструкция лежит в параллельной плоскости, удаленной от первой конструкции. Это дублирование конструкции в соответствии с настоящим изобретением обеспечивает дополнительное повышение жесткости.

Как описывалось ранее, рама для сита по настоящему изобретению содержит тканую проволочную сетку, закрепленную по периметру, причем тканая проволочная сетка выполняет функцию просеивания.

В общем, в несущей раме для сита проволока первой и второй сеток заключена в пластик, образуя таким образом соответствующие сетки из пластиковых усиленных проволокой ребер, проходящих между сторонами периметра. Такие ребра предпочтительно содержат верхнюю поверхность, так что тканая проволочная сетка может крепиться не только по периметру, но и к верхней поверхности пластиковых ребер.

В другом аспекте настоящего изобретения раскрывается способ повышения жесткости несущей рамы, которая содержит периметр в горизонтальной плоскости, определяющий вертикальное направление перпендикулярно указанной плоскости, при этом первая сетка по существу параллельных конструкционных проволок проходит между противоположными областями периметра в первой горизонтальной плоскости, вторая сетка по существу параллельных конструкционных проволок проходит между противоположными областями периметра во второй горизонтальной плоскости, причем указанные первая и вторая сетки конструкционной проволоки выровнены под углом друг относительно друга и контактируют друг с другом, образуя множество точек контакта между конструкционными проволоками первой и второй сеток соответственно, причем повышение жесткости обеспечивается с помощью по меньшей мере одной дополнительной конструкционной проволоки, которая проходит между противоположными областями периметра и расположена параллельно конструкционной проволоке первой сетки и удалена от нее по вертикали, и контактирует с проволокой второй сетки, обеспечивая таким образом конструкцию, содержащую две параллельные проволоки на каждой стороне и в контакте с проволоками второй сетки, причем указанная конструкция обеспечивает увеличенную жесткость несущей рамы для сита.

Реферат

Предложенная группа относится к несущей раме для сита и предназначена для применения в вибрационном сите для отделения твердых частиц из смеси жидких и твердых веществ. Несущая рама для сита содержит периметр, расположенный в горизонтальной плоскости, определяющей вертикальное направление перпендикулярно к указанной плоскости. Периметр усилен первой верхней конструкцией и второй нижней конструкцией. Первая конструкция содержит первую сетку по существу параллельных первых конструкционных проволок, проходящих между противоположными областями периметра в первой горизонтальной плоскости, вторую сетку по существу параллельных вторых конструкционных проволок, проходящих между противоположными областями периметра во второй горизонтальной плоскости. Первая сетка первых конструкционных проволок и вторая сетка вторых конструкционных проволок выровнены под углом относительно друг друга и находятся в контакте друг с другом, образуя таким образом множество точек контакта между первыми конструкционными проволоками первой сетки и вторыми конструкционными проволоками второй сетки. Первая конструкция дополнительно содержит по меньшей мере одну дополнительную первую конструкционную проволоку, проходящую между противоположными областями периметра, расположенную параллельно к и, по существу, удаленную в вертикальном направлении от первой конструкционной проволоки в первой сетке первых конструкционных проволок и в контакте с одной или более конструкционных проволок во второй сетке вторых конструкционных проволок так, что участки одной или более вторых конструкционных проволок во второй сетке вторых конструкционных проволок расположены между и в контакте с по меньшей мере одной дополнительной конструкционной проволокой и первой конструкционной проволокой в первой сетке первых конструкционных проволок. Вторая конструкция из указанных усиливающих проволок лежит в плоскости, параллельной первой конструкции, но удаленной от нее и ниже неё. При этом вторая конструкция по своей конструкции дублирует конструкцию первой усиливающей конструкции. Технический результат – повышение жесткости рам для сит без их существенного утяжеления. 2 н. и 7 з.п. ф-лы, 7 ил.

Комментарии