Способы разделения и обезвоживания тонкодисперсных частиц - RU2644181C2

Код документа: RU2644181C2

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к способам очистки тонкодисперсных частиц, в частности гидрофобных частиц, таких как уголь, от их примесей в водной среде и удаления технологической воды из продуктов до уровней, которые обычно можно обеспечивать термической сушкой.

Предшествующий уровень техники настоящего изобретения

Уголь представляет собой органический материал, который сгорает с получением тепла для производства энергии и для промышленных и коммунальных применений. Он имеет включения минерального вещества и может содержать нежелательные элементы, такие как сера и ртуть. Сжигание угля дает большие количества золы и летучей пыли, которые необходимо обрабатывать соответствующим образом. Таким образом, несортированный уголь очищают от минерального вещества перед использованием, что также помогает увеличивать коэффициент использования топлива и таким образом снижать выбросы СО2. В общем, уголь крупного помола (50×0,15 мм) можно эффективно очищать путем использования различий в удельной плотности между углем и минеральным веществом, когда мелкий уголь (приблизительно 0,15 мм и меньше) очищают пенной флотацией.

При флотации пузырьки воздуха диспергированы в воде, в которой суспендированы мелкий уголь и минеральное вещество. Гидрофобные частицы угля селективно собираются восходящим потоком пузырьков воздуха и образуют пенную фазу на поверхности водной фазы, оставляя гидрофильное минеральное вещество ниже. Частицы высококачественного угля обычно гидрофобны и, таким образом, могут притягиваться к пузырькам воздуха, которые также гидрофобны, посредством механизма, известного как гидрофобное взаимодействие. Гидрофобные частицы угля, относящиеся к пенной фазе и, следовательно, к потоку готового продукта, по существу не содержат минеральное вещество, но содержат большое количество технологической воды. Влажный уголь сложно обрабатывать, и это влечет за собой большие затраты на транспортировку и низкие коэффициенты использования топлива. Таким образом, обогащенный угольный продукт обезвоживают при помощи различных устройств, таких как циклоны, концентраторы, фильтры, центрифуги и/или тепловые сушильные устройства.

Флотация становится неэффективной для более мелких частиц. С другой стороны, бедные руды часто требуют высокой степени измельчения для достаточного извлечения. При флотации руды ее эффективность быстро ухудшается при размере менее чем от приблизительно 10 до 15 мкм, в то время как флотация угля становится затруднительной при менее чем приблизительно 44 мкм. Кроме того, сложно обезвоживать продукты флотации из-за большой площади поверхности и высокого капиллярного давления воды, захваченной между тонкодисперсными частицами. Флотация также становится неэффективной, когда размер частиц больше чем приблизительно 150 мкм для руд и 500 мкм для угля.

Многие исследователи изучали альтернативные способы отделения минеральных веществ от мелкого угля, из которых селективная агломерация получила большое внимание. В этом способе, который также называется масляная агломерация или сферическая агломерация, масло добавляют в водную суспензию при перемешивании. При условиях перемешивания с большим усилием сдвига масло распадается на небольшие капли, сталкивается с частицами, адсорбируется селективно на угле посредством гидрофобного взаимодействия, образует пендулярные мостики с соседними частицами угля и образуют агломераты. Перемешивание с большим усилием сдвига важно для образования агломератов, что также известно как инверсия фаз. Nicol и соавт. (патент США №4209301) раскрывают, что добавление масла в виде нестабильных эмульсий масло в воде может давать агломераты без интенсивного перемешивания. Агломераты, образованные этими способами, обычно достаточно большие для отделения от минерального вещества, диспергированного в воде, путем простого просеивания. Можно увеличить размер агломератов путем подвергания суспензии перемешиванию с низким усилием сдвига после перемешивания с большим усилием сдвига.

В общем, селективная агломерация дает продукты с низким содержанием влаги и более высокие степени извлечения угля, чем пенная флотация. С другой стороны, она требует больших количеств масла.

Количества масла, используемые в способе селективной агломерации, обычно находятся в диапазоне от 5 до 30% по массе исходного угля (S.C. Tsai в Fundamentals of Coal Beneficiation and Utilization, Elsevier, 2982, p. 335). При низких дозировках агломераты имеют поровые пространства между частицами, составляющими агломераты, которые заполнены водой, в которой тонкодисперсное минеральное вещество, например глина, диспергировано, что в свою очередь усложняет получение продуктов с низким содержанием влаги и низким содержанием золы. Попытки делались для преодоления этой проблемы путем использования достаточно больших количеств масла так, что поровые пространства заполняются маслом и, таким образом, минимизируют улавливание тонкодисперсного минерального вещества. Capes и соавт. (Powder Technology, vol. 40, 1984, pp. 43-52) раскрывают, что содержание влаги превышает 50% по массе, если используемое количество масла составляет менее 5%. Путем увеличения дозировок масла до 35%, содержание влаги значительно снижается до диапазона 17-18%.

Keller и соавт. (Colloids and Surfaces, vol. 22, 1987, pp. 37-50) увеличивают дозировки масла до 55-56% по объему для более полного заполнения поровых пространств, что практически исключало проблему улавливания и давало очень обогащенный уголь, содержащий менее 1-2% золы. Однако содержание влаги оставалось высоким. Keller (канадский патент №1198704) получает продукты с влажностью 40% при помощи фторированных углеводородов в качестве агломерирующих средств. В зависимости от типов протестированного угля приблизительно 7-30% влаги было обусловлено водой, прилипающей к поверхности угля, в то время как остальное было обусловлено крупными глобулами воды, захваченными в агломератах (Keller et al., Coal Preparation, vol. 8, 1990, pp. 1-17).

Smith и соавт. (патент США №4244699) и Keller (патент США №4248698; канадский патент №1198704) используют фторированные углеводородные масла с низкими точками кипения (40-159°F) так, что израсходованные агломерирующие средства можно легко извлекать и повторно использовать. Эти реагенты, как известно, имеют нежелательное воздействие на атмосферный озоновый слой. Таким образом, Keller (патент США №4484928) и Keller и соавт. (патент США №4770766) раскрывают способы использования короткоцепочечных углеводородов, например, 2-метилбутана, пентана и гептана, в качестве агломерирующих средств. Подобно фторированным углеводородам эти реагенты имеют относительно низкие точки кипения, что допускает их извлечение и повторное использование.

Возможность повторного использования агломерирующего средства будет значительным шагом в направлении устранения барьера для коммерциализации способа селективной агломерации. Другим путем для достижения этой цели будет значительное снижение количества используемых масел. Capes (в Challenges in Mineral Processing, ed. by K.V.S. Sastry and M.C. Fuerstenau, Society of Mining Engineers, Inc., 1989, pp. 237-251) разработал способ агломерации с небольшим количеством масла, в котором небольшие агломераты (<1 мм), образованные при низких дозировках масла (0,5-5%), отделяют от минерального вещества путем флотации, а не просеивания. Аналогично, Wheelock и соавт. (патент США №6632258) разработали способ селективной агломерации мелкого угля при помощи микроскопических пузырьков газа для ограничения потребления масла до 0,3-3% по массе угля.

Chang и соавт. (патент США №4613429) раскрывают способ очистки мелкого угля от минерального вещества селективным переносом частиц через границу раздела вода/жидкий диоксид углерода. Жидкий СО2 можно извлекать и повторно использовать. В обзоре показано, что обогащенные угольные продукты, полученные при помощи этого способа с жидким диоксидом углерода (LICADO), содержали 5-15% влаги после фильтрации (Cooper et al., Proceedings of the 25th Intersociety Energy Conversion Engineering Conference, 1990, August 12-17, 1990, pp. 137-142).

Yoon и соавт. (патент США №5459786) раскрывают способ обезвоживания мелкого угля при помощи пригодных для вторичного использования неполярных жидкостей. Обезвоживание достигается путем обеспечения замены поверхностной влаги жидкостями. Yoon и соавт. сообщают, что при помощи способа обезвоживания путем замены (ОПЗ) возможно достигать такого же или лучшего уровня снижения количества влаги по сравнению с термической сушкой при значительно более низких затратах энергии, но не показывают удаление минерального вещества из угля.

Как указано выше, Keller (канадский патент №1198704) объяснял высокое содержание влаги обогащенных угольных продуктов, полученных его способом селективной агломерации, наличием крупных глобул воды. Таким образом, остается необходимость в способе, который можно использовать для очистки гидрофобных частиц, в частности угля, от гидрофильных примесей с низким содержанием воды.

Краткое раскрытие настоящего изобретения

Целью настоящего изобретения является обеспечение способов очистки гидрофобных материалов в виде частиц от гидрофильных загрязняющих веществ. Также целью является обеспечение чистого гидрофобного тонкодисперсного материала в виде частиц, который содержит уровни влаги, которые по существу ниже, чем можно достичь при помощи обычных способов обезвоживания. Согласно настоящему изобретению материалы в виде частиц включают, помимо прочего, частицы руд и угля диаметром меньше чем приблизительно 1 мм, предпочтительно меньше чем приблизительно 0,5 мм, более предпочтительно меньше чем приблизительно 0,15 мм. Значительные преимущества настоящего изобретения можно лучше всего реализовать с ультратонкодисперсными частицами, которые сложно отделять флотацией.

Согласно настоящему изобретению гидрофобную жидкость добавляют в водную среду, в которой суспендирована смесь (или взвесь) гидрофобных и гидрофильных частиц. Гидрофобную жидкость добавляют при условиях перемешивания с большим усилием сдвига для получения небольших капель. При использовании в настоящем документе «большое усилие сдвига» или подобное означает скорость сдвига, достаточную для формирования больших и видимых агломератов, что относится к инверсии фаз. Как отмечено выше, при условиях перемешивания с большим усилием сдвига масло распадается на небольшие капли, которые сталкиваются с тонкодисперсными частицами, и селективно образуют пендулярные мостики с соседними гидрофобными частицами, и таким образом дают агломераты гидрофобных частиц. Интенсивность перемешивания, требуемого для образования агломератов, будет изменяться в зависимости от размера частиц, гидрофобности частиц, формы частиц, удельной плотности (У.П.) частиц, типа и количеств используемой гидрофобной жидкости и пр. Как правило, образование агломератов обычно происходит при скоростях конца лопатки выше чем приблизительно 35 футов/с, предпочтительно выше чем приблизительно 45 футов/с, более предпочтительно выше чем приблизительно 60 футов/с. Согласно некоторым вариантам осуществления водную суспензию подвергают перемешиванию с низким усилием сдвига после перемешивания с большим усилием сдвига для обеспечения роста размера агломератов, что будет помогать отделять агломераты от гидрофильных частиц, диспергированных в водной фазе.

Агломерированные гидрофобные частицы отделяют от диспергированных гидрофильных частиц при помощи простого способа разделения по размерам, такого как просеивание. На этой стадии агломераты по существу не содержат гидрофильные частицы, но все еще содержат значительное количество технологической воды, захваченной в поровых пространствах, созданных между гидрофобными частицами, составляющими агломераты. Захваченная вода также содержит диспергированные гидрофильные частицы, диспергированные в ней.

Для удаления захваченной воды вторую гидрофобную жидкость добавляют к агломератам для диспергирования гидрофобных частиц в жидкости. Диспергирование высвобождает захваченную технологическую воду и гидрофильные частицы, диспергированные в ней, из агломератов. Гидрофобные частицы, диспергированные во второй гидрофобной жидкости, затем отделяют от гидрофобной жидкости. Гидрофобные частицы, полученные на этой конечной стадии, практически не содержат поверхностную воду и захваченные гидрофильные частицы. Обычно количество гидрофильных частиц, связанных с чистыми гидрофобными частицами, составляет меньше 10% по массе, предпочтительно менее чем приблизительно 7%, более предпочтительно менее чем приблизительно 3%; и менее чем приблизительно 10% воды, предпочтительно менее чем приблизительно 7% воды, более предпочтительно менее чем приблизительно 5% воды. Важно, что согласно настоящему изобретению можно удалять более 90% гидрофильных частиц из гидрофобных частиц, предпочтительно 95%, более предпочтительно 98%; и 95% воды из гидрофобных частиц, предпочтительно 95%, более предпочтительно 99%.

Таким образом, целью настоящего изобретения является отделение гидрофобных частиц от гидрофильных частиц и одновременное удаление воды из продукта при помощи гидрофобной жидкости. Способ разделения гидрофобных-гидрофильных веществ (РГГ), описанный выше, можно также использовать для отделения одного типа гидрофильных частиц от другого путем гидрофобизации выбранного компонента, используя подходящий способ. Настоящее изобретение, например, можно осуществлять с различными типами угля, включая, помимо прочего, битуминозный уголь, антрацит и полубитоминозный уголь.

Другой целью настоящего изобретения является дополнительное снижение содержания влаги обогащенного угольного продукта до степени, до которой его можно высушить без использования избыточного тепла и, следовательно, энергии.

Еще одной целью является извлечение израсходованной гидрофобной жидкости с целями повторного использования.

Краткое описание фигур

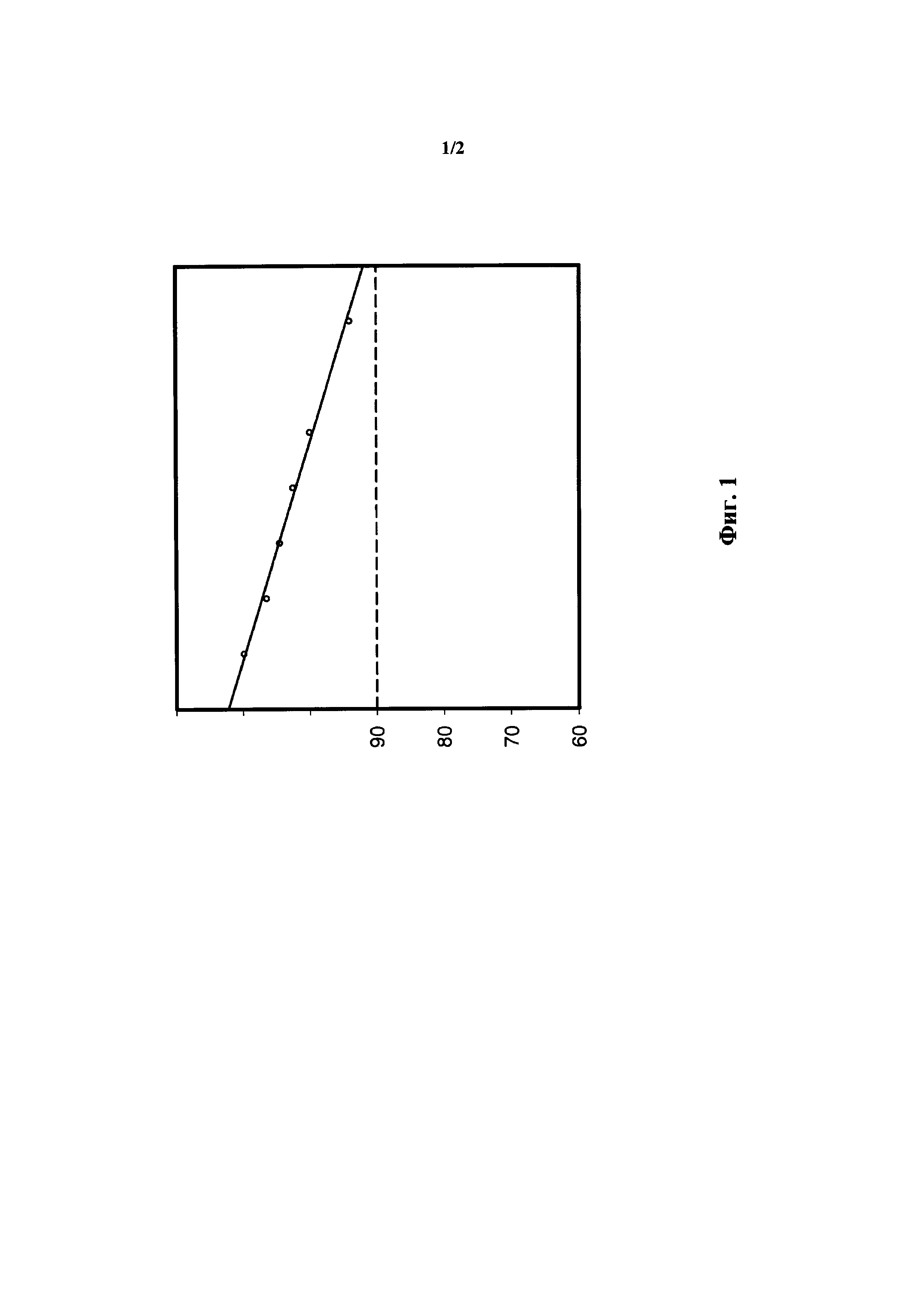

На фиг. 1 представлен график, показывающий краевые углы смачивания н-алканов на гидрофобном угле, погруженном в воду (Yoon и соавт., заявка согласно договору о патентной кооперации №61/300270, 2011 г.), которые по существу больше чем такие (~65°) капель воды на наиболее гидрофобном угле (Gutierrez-Rodriguez, et al., Colloids and Surfaces, 12, p. 1, 1984).

На фиг. 2 представлена схема одного варианта осуществления способа, раскрытого в настоящем изобретении.

Подробное раскрытие предпочтительных вариантов осуществления

Настоящее изобретение обеспечивает способы разделения смеси гидрофобных тонкодисперсных материалов в виде частиц, суспендированных в воде. Также целью является обезвоживание по меньшей мере одного из продуктов до уровня, который по существу ниже, чем такой, которого можно достичь обычными способами обезвоживания. Согласно настоящему изобретению тонкодисперсные материалы в виде частиц содержат, помимо прочего, частицы руд и угля с диаметром меньше чем приблизительно 1 мм, предпочтительно меньше чем приблизительно мм, более предпочтительно меньше чем приблизительно 0,5 мм, более предпочтительно меньше чем приблизительно 0,15 мм. Гидрофобные материалы в виде частиц, соответствующие настоящему изобретению, включают, помимо прочего, уголь, сульфиды основных металлов, руды драгоценных металлов, металлы платиновой группы, руды редкоземельных элементов, неметаллические руды, фосфатные руды и глины.

Настоящее изобретение обеспечивает способ отделения гидрофобных и гидрофильных частиц друг от друга в две стадии: 1) агломерации гидрофобных частиц в смеси первой гидрофобной жидкости/воды с последующим 2) диспергированием агломератов во второй гидрофобной жидкости для высвобождения воды, захваченной в агломератах, вместе с захваченными гидрофильными частицами. Вторая гидрофобная жидкость может быть такой же, как первая гидрофобная жидкость, во многих случаях. Преимущественно стадия агломерации удаляет основное количество гидрофильных частиц и воду из тонкодисперсных гидрофобных частиц путем селективной агломерации последних; а стадия диспергирования удаляет остаточную технологическую воду, захваченную в структуре агломератов.

На стадии агломерации гидрофобную жидкость добавляют в водную среду, в которой суспендирована смесь (или взвесь) тонкодисперсных гидрофобных (обычно интересующий продукт) и гидрофильных (загрязняющие вещества) частиц. Гидрофобную жидкость добавляют при условиях перемешивания с большим усилием сдвига с получением небольших капель. Перемешивание должно быть достаточным для того, чтобы вызывать агломерацию гидрофобных частиц. В общем, вероятность столкновений масляных капель и тонкодисперсных частиц увеличивается с уменьшением размера капель. Кроме того, перемешивание с большим усилием сдвига помогает предотвращать и/или минимизировать образование эмульсий масло в воде, стабилизируемых гидрофобными частицами. Гидрофобную жидкость выбирают так, что ее краевой угол смачивания (θ) на поверхности, как измерено через водную фазу, составляет более 90°. Использование такой жидкости обеспечивает самопроизвольное вытеснение ею влаги с поверхности. Перемешивание с большим усилием сдвига дает небольшие капли масла, которые являются более эффективными, чем большие капли, для сбора гидрофобных тонкодисперсных частиц и образования агломератов этих частиц. Гидрофильные частицы (обычно нежелательный материал) остаются в водной фазе.

Когда масло и воду смешивают в присутствии сферических частиц, эмульсии вода в масле образуются при θ>90°, а эмульсии масло в воде образуются при θ<90° (Binks, В.Р., Current Opinion in Colloid and Interface Science, 7, p. 21, 2002). Вышеупомянутое представляет собой, по-видимому, случай с использованием гидрофобных жидкостей, которые дают краевые углы смачивания больше 90°. Согласно настоящему изобретению эту проблему устраняют и/или минимизируют добавлением гидрофобной жидкости в водную суспензию при условиях перемешивания с большим усилием сдвига.

Хотя перемешивание с большим усилием сдвига может минимизировать образование эмульсий вода в масле, оно может не предотвращать улавливание остаточной технологической воды в поровых пространствах, создаваемых между частицами, составляющими агломераты. На стадии диспергирования захваченную воду можно удалять путем разрушения агломератов и диспергирования гидрофобных частиц в гидрофобной жидкости. Гидрофобные частицы легко диспергируются в гидрофобной жидкости из-за сильного притяжения между гидрофобными частицами и гидрофобной жидкостью. С другой стороны, у воды нет аффинностей в отношении ни гидрофобных частиц, ни гидрофобной жидкости; таким образом, она высвобождается (или выделяется) из агломератов и отделяется от гидрофобных частиц. Во время стадии диспергирования гидрофильные частицы в захваченной воде также удаляют, обеспечивая дополнительный механизм отделения гидрофобных и гидрофильных частиц друг от друга.

Основную массу гидрофобной жидкости, используемой в настоящем изобретении, извлекают с целью повторного использования без вовлечения фазовых переходов путем использования подходящих средств разделения твердых веществ и жидкостей, таких как осаждение, фильтрация и центрифугирование. Только небольшое количество остаточной гидрофобной жидкости, прилипающей на поверхности гидрофобных частиц, можно извлечь испарением и конденсацией. Термодинамически энергия, требуемая для испарения и конденсации пригодных для вторичного использования гидрофобных жидкостей, раскрытых в настоящем изобретении, представляет собой только часть того, что требуется для испарения воды с поверхности гидрофобных материалов в виде частиц.

При флотации для того, чтобы пузырек получил гидрофобную частицу на свою поверхность, тонкая жидкостная пленка (ТЖП) из воды (или смачивающая пленка), образованная между ними, должна быстро утончаться и разрываться в течение короткого интервала времени, когда пузырек и частица находятся в контакте друг с другом. В динамической флотационной камере время контакта очень короткое, обычно в диапазоне десятых миллисекунд или менее. Если кинетика утончения пленки медленная, пузырек и частица будут отделяться друг от друга перед разрывом пленки. Было показано, что кинетика утончения пленки ускоряется с увеличением гидрофобности частиц (Pan et al., Faraday Discussion, 146, p. 325, 2010). Таким образом, различные гидрофобизаторы, называемые коллекторами, используют для увеличения гидрофобности частиц и облегчения процесса утончения пленки.

В конце процесса утончения пленки пленка должна разорваться с образованием трех фаз. Смачивающая пленка может разрываться, когда выполняется следующее термодинамическое условие:

где γт представляет собой свободную поверхностную энергию твердого вещества (или частицы) при контакте с воздухом, в то время как γтв и γтв являются тем же самым на границах раздела твердое вещество/вода и вода/воздух, соответственно. Выражение слева, т.е. γт-γтв, называется натяжением при смачивании. Уравнение [1] показывает, что частица может проникать сквозь ТЖП и образовывать контакт трех фаз, если натяжение пленки меньше, чем поверхностное натяжение воды. Свободная энергия, полученная во время процесса разрыва пленки (ΔG), имеет вид γт-γтв-γв, таким образом, чем ниже натяжение при смачивании, тем легче разрушить пленку.

Также следует, что для того, чтобы натяжение при смачивании было небольшим, необходимо, чтобы yтв было большим. Согласно теории кислотно-основного взаимодействия (van Oss, C.J., Interfacial Forces in Aqueous Media, CRC Taylor and Francis, 2n Ed., p. 160) поверхностное натяжение на границе твердое вещество/вода можно рассчитать при помощи следующего соотношения:

где

Согласно настоящему изобретению гидрофобную жидкость (масло), а не воздух используют для сбора гидрофобных частиц. В этом случае присоединение масла к частице может происходить при следующем условии:

где γтм представляет собой поверхностное натяжение между твердым веществом и маслом. Согласно теории кислот и оснований:

где нижний индекс М представляет собой фазу гидрофобной жидкости. Гидрофобные жидкости, которые можно использовать в настоящем изобретении, включают, помимо прочего, н-алканы (такие как пентан, гексан и гептаны), н-алкены, неразветвленные и разветвленные циклоалканы и циклоалкены с углеродными числами меньше восьми, лигроин, нафту, бензинолигроиновую фракцию, петролейный эфир, жидкий диоксид углерода и их смеси. Кислый и основной компоненты этих гидрофобных жидкостей, т.е.

что показывает, что смачивающая пленка, образованная между н-пентаном и гидрофобной поверхностью, может разрываться легче, чем такая же, образованная между пузырьком воздуха и гидрофобной поверхностью.

Согласно неравенству уравнения [5] капля масла, помещенная на гидрофобную поверхность, погруженную в воду, будет давать больший краевой угол смачивания, чем это может сделать пузырек воздуха. На фиг. 1 показаны краевые углы смачивания различных н-алкановых углеводородов, помещенных на гидрофобный уголь. Как показано, все краевые углы смачивания составляют больше 90° и увеличиваются с уменьшением длины углеводородной цепочки. Для сравнения максимальный краевой угол смачивания пузырьков воздуха, прилипающих на поверхности наиболее гидрофобного битуминозного угля, помещенного в воду, составляет приблизительно 65° (Gutierrez-Rodriguez, et al., Colloids and Surfaces, 12, p. 1, 1984). Большие разницы между краевыми углами смачивания масла и воздуха подтверждают термодинамический анализ, представленный выше, и ясно показывают, что масло лучше, чем пузырек воздуха, для сбора гидрофобных частиц из водной среды.

Когда пузырек воздуха сталкивается с частицей во время флотации, он деформируется и вызывает изменение кривизны, что в свою очередь создает избыточное давление (p) в смачивающей пленке. Избыточное давление, создаваемое изменением кривизны (ркр), можно вычислять при помощи уравнения Лапласа; таким образом, оно называется лапласовское давление или капиллярное давление. Избыточное давление вызывает утончение смачивающей пленки. Когда толщина ее пленки (h) достигает ~200 нм, поверхностные силы (например, двойной электрический слой и силы ван-дер-Ваальса), находящиеся на границах раздела воздух/вода и битум/вода, взаимодействуют друг с другом и приводят к расклинивающему давлению (П). Баланс давлений вдоль направления, перпендикулярного пленке, показывает, что избыточное давление становится равным лапласовскому давлению минус расклинивающее давление, т.е. р=ркр - П. При большей части условий флотации как двойной электрический слой, так и силы ван-дер-Ваальса являются отталкивающими (или положительными) в смачивающих пленках, вызывая снижение избыточного давления, и таким образом процесс утончения пленки замедляется.

Расклинивающее давление может стать отрицательным, когда частица становится достаточно гидрофобной при соответствующей химической обработке. В этом случае избыточное давление (р) в пленке будет увеличиваться и, таким образом, ускорять процесс утончения пленки. Было показано, что отрицательные расклинивающие давления (П<0) создаются гидрофобными силами, присутствующими в смачивающих пленках. В общем, гидрофобные силы и, следовательно, отрицательные расклинивающие давления увеличиваются с увеличением гидрофобности частиц или краевого угла смачивания (Pan et al., Faraday Discussion, vol. 146, 325-340, 2010).

Таким образом, важно переводить частицу в достаточно гидрофобную для успешной флотации. Увеличение гидрофобности частиц будет вызывать более быстрое утончение смачивающей пленки, хотя в то же время вызывать снижение натяжения при смачивании. Если натяжение при смачивании становится меньше поверхностного натяжения воды, тогда смачивающая пленка разрывается, что является термодинамическим критерием для присоединения пузырька к частице.

Основная проблема, связанная со способом принудительной флотации воздухом, как описано у Sulman и соавт. (патент США №793808), состоит в том, что сила ван-дер-Ваальса в смачивающих пленках всегда отталкивающая, способствующая положительным расклинивающим давлениям, что не ведет к утончению пленки. При использовании масла для сбора гидрофобных частиц, с другой стороны, силы ван-дер-Ваальса в смачивающих пленках всегда притягивающие, обуславливающие то, что расклинивающие давления становятся отрицательными. Как обсуждалось выше, отрицательное расклинивающее давление вызывает повышение избыточного давления в пленке и, таким образом, облегчает утончение пленки. По причинам, обсуждаемым выше, масляная агломерация будет характеризоваться более быстрой кинетикой и будет термодинамически более подходящей, чем флотация пузырьками воздуха. Смысл последнего заключается в том, что масляная агломерация может извлекать меньше гидрофобных частиц, характеризуется более быстрой кинетикой и дает больший выход.

Согласно настоящему изобретению гидрофобную жидкость диспергируют в водной суспензии. В общем, чем меньше пузырьки воздуха или капли масла, тем выше вероятность столкновения, что является необходимым условием для присоединения пузырька к частице или масла к частице. При заданных затратах энергии будет проще диспергировать масло в воде, чем диспергировать воздух в воде. Причина просто состоит в том, что поверхностные натяжения на границах раздела масло-вода находятся в диапазоне 50 мДж/м2, в то время как такое же на границе раздела воздух/вода составляет 72,6 мДж/м2.

Согласно настоящему изобретению гидрофобную жидкость, а не воздух, используют для сбора гидрофобных частиц для того, чтобы воспользоваться преимуществами термодинамики и кинетики, обсуждаемыми выше. С другой стороны, гидрофобная жидкость обычно более дорогая, чем воздух, в использовании. Кроме того, продукты масляной флотации характеризуются высокими влажностями. Согласно настоящему изобретению первую проблему преодолевают путем использования гидрофобных масел, которые можно легко извлекать и повторно использовать после применения, в то время как вторую проблему решают так, как обсуждается ниже.

Существует три основные причины для высокого содержания влаги в продуктах масляной агломерации (агломерированных тонкодисперсных частицах, извлеченных разделением гидрофобных/гидрофильных веществ). Они включают: i) пленку воды, прилипающую к поверхности гидрофобных частиц, извлеченных масляной флотацией; ii) эмульсии вода в масле (или эмульсии Пикеринга), стабилизированные гидрофобными частицами; и iii) воду, захваченную в свободном поровом пространстве, созданном гидрофобными частицами, составляющими агломераты. Согласно настоящему изобретению воду из i и ii удаляют на стадии агломерации путем выбора гидрофобной жидкости с краевым углом смачивания больше 90°. Поверхностную влагу (упомянутую в i) удаляют путем использования гидрофобной жидкости, которая может заменить воду на поверхности. Термодинамически поверхностная влага может самопроизвольно заменяться при использовании гидрофобной жидкости, краевые углы смачивания которой больше 90°.

Захват воды в виде эмульсий вода в масле (упомянутый в ii) исключается путем недопущения стабилизации больших глобул воды гидрофобными частицами. Это осуществляется путем подвергания водных взвесей перемешиванию с большим усилием сдвига. Предпочтительно перемешивание с большим усилием сдвига дает размеры капель гидрофобной жидкости меньшие, чем пузырьков воздуха, используемых при флотации, что делает способ настоящего изобретения более эффективным, чем флотация. Обычно размеры капель находятся в диапазоне от 0,1 до 400 мкм, предпочтительно от 10 до 300 мкм, более предпочтительно от 100 до 200 мкм. Перемешивание можно выполнять путем использования динамической мешалки или встроенного смесителя, известного в данной области техники. Встроенные смесители разработаны для обеспечения турбулентного перемешивания при перемещении взвесей.

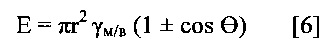

При условиях перемешивания с большим усилием сдвига гидрофобные частицы можно удалять с границы раздела масло-вода и, таким образом, дестабилизировать эмульсии вода в масле или предупреждать их образование. Количество энергии (Е), требуемое для удаления гидрофобных частиц с границы раздела, можно рассчитать посредством следующего соотношения (Binks, В.Р., Current Opinion in Colloid and Interface Science, 7, 2002, p. 21):

где γм/в представляет собой поверхностное натяжение, r представляет собой радиус частицы, и Ө представляет собой краевой угол смачивания. Знак внутри скобок положительный для переноса в гидрофобную фазу и отрицательный для переноса в водную фазу. Таким образом, чем больше краевой угол смачивания, тем легче переносить частицы в гидрофобную фазу. Наоборот, чем меньше краевой угол смачивания, тем легче переносить частицы в водную фазу. Таким образом, перемешивание с большим усилием сдвига, используемое в настоящем изобретении, обеспечивает механизм, посредством которого менее гидрофобные частицы диспергируются в водной фазе, в то время как более гидрофобные частицы диспергируются в масляной фазе. Уравнение [6] показывает также, что чем меньше частицы, тем легче удалять частицы с границы раздела масло-вода и получать более полную дисперсию.

Внутрипоровую воду, захваченную между гидрофобными частицами (упомянутыми в iii), удаляют диспергированием агломератов во второй гидрофобной жидкости. При диспергировании захваченная внутрипоровая вода высвобождается из агломератов, и ее отделяют от гидрофобных частиц и затем от гидрофобной жидкости. Как уже было отмечено в отношении уравнения [6], чем меньше частицы и выше краевые углы смачивания, тем легче диспергировать агломераты в гидрофобной жидкости, в которой диспергированы гидрофобные частицы. Вторая гидрофобная жидкость (используемая для диспергирования) может быть такой же или отличной от гидрофобной жидкости, используемой на стадии агломерации. Вторая гидрофобная жидкость может представлять собой, помимо прочего, н-алканы (такие как пентан, гексан и гептаны), н-алкены, неразветвленные и разветвленные циклоалканы и циклоалкены с углеродными числами менее восьми, лигроин, нафту, бензинолигроиновую фракцию, петролейный эфир, жидкий диоксид углерода и их смеси.

Гидрофобную жидкость, извлеченную из способа, предпочтительно используют повторно. Гидрофобные частицы, полученные со стадии разделения твердых веществ и жидкостей, по существу не содержат поверхностной влаги. Однако небольшое количество гидрофобной жидкости может находиться на поверхности угля, в случае чего гидрофобные частицы могут подвергаться действию вакуумметрического давления или умеренного нагревания для извлечения остаточной гидрофобной жидкости в виде пара, который затем конденсируют обратно в жидкую фазу и повторно используют.

На фиг. 2 показан вариант осуществления настоящего изобретения. Смесь гидрофобного и гидрофильного материалов в виде частиц, диспергированных в воде (поток 1), подают в смесительный бак 2 вместе с гидрофобной жидкостью, извлекаемой ниже по потоку (поток 3), и небольшим количеством подпиточной гидрофобной жидкости (поток 4). Водную суспензию и гидрофобную жидкость в смесительном баке 2 подвергают перемешиванию с большим усилием сдвига, например, посредством динамического смесителя, как показано, для разбивания гидрофобной жидкости на мелкие капли и, таким образом, повышения эффективности столкновений между частицами и каплями гидрофобной жидкости. Как отмечалось выше, эффективность столкновений с тонкодисперсными частицами будет увеличиваться при снижении размера капель. Кроме того, перемешивание с большим усилием сдвига является благоприятным для предотвращения захвата воды в фазе гидрофобной жидкости в виде эмульсий вода в масле. При столкновении смачивающие пленки между каплями масла и гидрофобными частицами утончаются и быстро разрываются вследствие низких натяжений при смачивании и образуют агломераты гидрофобного материала в виде частиц, в то время как гидрофильные частицы остаются диспергированными в воде. Перемешанная суспензия перетекает на сито 5 (или устройство для сортировки по размерам), посредством которого разделяют гидрофильные частицы (поток 6) и агломерированные гидрофобные частицы (поток 7). Последние переносят в бак 8, в который вводят дополнительную (или вторую) гидрофобную жидкость 9 для обеспечения достаточного объема жидкости, в которой можно диспергировать гидрофобные частицы. Набор вибрирующих сит 10, установленных в фазе гидрофобной жидкости, обеспечивает достаточную энергию, требуемую для разрушения агломератов и диспергирования гидрофобных частиц в фазе гидрофобной жидкости. Частоты и амплитуды вибраций сит устанавливают путем регулирования вертикального перемещения вала 11, на котором держатся сита. Другие механические средства можно использовать для облегчения разрушения агломератов. Гидрофобные частицы, диспергированные в гидрофобной жидкости (поток 12), перетекают в концентратор 13, в котором гидрофобные частицы осаждаются на дно, в то время как прозрачную гидрофобную жидкость (поток 14) возвращают в смеситель 2 (в этом случае гидрофобные жидкости на стадиях агломерации и диспергирования одинаковы). Загущенную маслянистую суспензию гидрофобных частиц 15 на дне концентратора 13 направляют (поток 15) в сепаратор 16 для твердых веществ-жидкостей, такой как центрифуга или фильтр. Гидрофобные частицы (поток 17), выходящие из сепаратора 16 для твердых веществ-жидкостей, подают в систему извлечения гидрофобной жидкости, состоящую из испарителя 18 и/или конденсатора 19. Конденсат возвращают назад в смеситель 2. Гидрофобные частицы (поток 20), выходящие из испарителя 18, по существу не содержат ни влагу, ни гидрофильные примеси. Гидрофильные частицы, извлеченные с сит 5 и из диспергатора 8, можно отводить или извлекать отдельно.

Гидрофобные жидкости, которые можно использовать в способе, описанном выше, включают короткоцепочечные н-алканы и алкены, как неразветвленные, так и разветвленные, и циклоалканы и циклоалкены с углеродными числами менее восьми. Эти и другие гидрофобные жидкости, такие как лигроин (легкая нафта), нафта и бензинолигроиновая фракция и их смеси, характеризуются низкими точками кипения, так что их можно легко извлекать и повторно использовать путем испарения и конденсации. Жидкий диоксид углерода (СО2) представляет собой другую жидкость, которую можно использовать в качестве гидрофобной жидкости согласно настоящему изобретению. При использовании низкокипящих гидрофобных жидкостей может быть необходиммо выполнять способ, описанный на фиг. 2, в соответствующим образом герметизированных реакторах для минимизации потери гидрофобных жидкостей из-за испарения.

При обработке дорогостоящих тонкодисперсных материалов в виде частиц, таких как драгоценные металлы, металлы платиновой группы (МПГ) и руды редкоземельных элементов, может быть необязательным повторное использование израсходованных гидрофобных жидкостей. В этом случае углеводороды с большими углеродными числами, такие как керосин, дизельное топливо или печное топливо, можно использовать без обеспечения условий для повторного использования. При использовании таких гидрофобных жидкостей настоящее изобретение может быть подобно обычному способу масляной агломерации, за исключением того, что продукты агломерации диспергируют в подходящей гидрофобной жидкости с получением продуктов с низким содержанием влаги и низким содержанием примесей.

На технологической схеме, представленной на фиг. 2, гидрофобный материал в виде частиц (например, высококачественные угли) отделяют от гидрофильных материалов (например, диоксида кремния и глины) с получением в результате гидрофобных материалов с очень низкими поверхностными влажностями.

Способы, описанные в настоящем изобретении, можно также использовать для отделения однотипных гидрофильных материалов друг от друга путем селективной гидрофобизации одного, но не другого(их). Например, способы можно использовать для отделения руд сульфида меди от кремнистых пустых пород путем использования алкилксантата или тионокарбамата в качестве гидрофобизаторов для сульфидных руд. Гидрофобизированные сульфидные руды затем отделяют от других гидрофильных руд при помощи способа настоящего изобретения.

Кроме того, способ, раскрытый в настоящем изобретении, можно использовать для дополнительного снижения влажности гидрофобных материалов в виде частиц, обезвоженных механическими способами обезвоживания. Например, фильтровальный осадок, состоящий из гидрофобных частиц, можно диспергировать в гидрофобной жидкости для удаления воды, захваченной между поровыми пространствами частиц, составляющих фильтровальный осадок, а гидрофобную жидкость затем отделять от диспергированных гидрофобных частиц и повторно использовать с получением продуктов с небольшим содержанием влаги.

Кроме того, способ, раскрытый в настоящем изобретении, можно использовать для обезвоживания низкокачественных углей. Это можно осуществлять путем нагревания угля в гидротермальном реакторе в присутствии СО2. Воду, полученную из низкокачественного угля, заменяют на жидкий СО2 согласно механизмам ОПЗ и РГГ, раскрытым выше. Продукционный уголь, полученный этим новым способом, не будет по существу содержать воду, и его можно транспортировать в атмосфере СО2 для минимизации вероятности самопроизвольного возгорания.

Кроме того, низкокачественные угли можно обезвоживать и повышать их качество при помощи настоящего изобретения путем дериватизации низкокачественного угля, чтобы сделать его гидрофобным. Хорошо известно, что низкокачественные угли не являются настолько гидрофобными, как высококачественные угли, такие как битуминозный уголь и антрацит. Некоторые являются настолько гидрофильными, что флотация при помощи обычных реагентов для флотации угля, таких как керосин и дизельные топлива, не работает. Частью причин является то, что различные кислородсодержащие группы, такие как карбоновые кислоты, выходят на поверхность. Когда повышают качество низкокачественного угля в соответствии с настоящим изобретением, его предпочтительно дериватизируют для превращения гидрофильной поверхности в гидрофобную. Согласно одному варианту осуществления низкокачественный уголь сначала этерифицируют при помощи спирта, например, метанола, этанола и подобного, используя способы, известные в данной области техники. Этерификация превращает низкокачественный уголь в более гидрофобный (чем перед этерификацией). Реакция между карбоксильными группами (R-COOH) низкокачественного угля и спирта (R-OH) показана следующим образом:

Реакция дает сложные эфиры (R-COOR) на поверхности низкокачественного угля и воду. Предпочтительно реакция происходит при приблизительно 25-75°C, более предпочтительно при приблизительно 45-55°C и наиболее предпочтительно при приблизительно 50°C. Катализатор, такой как ионы Н+, можно также использовать для этерификации. Получение воды путем реакции конденсации представляет механизм, посредством которого «химически связанную» воду удаляют, в то время как замещение гидрофильных карбоксильных групп на короткие углеводородные цепочки (R) превращает низкокачественный уголь в гидрофобный. После этерификации низкокачественный уголь можно подвергать процессу РГГ, раскрытому в настоящем изобретении, для удаления остаточной технологической воды и захваченной гидрофильной руды при помощи стадий агломерации/диспергирования, как раскрыто в настоящем изобретении.

Без дополнительного описания, считается, что специалист в данной области техники сможет, используя предшествующее описание и последующие иллюстративные примеры, выполнять и использовать настоящее изобретение. Следующие примеры даны для иллюстрации настоящего изобретения. Следует понимать, что изобретение не ограничивается конкретными условиями или подробностями, описанными в примерах.

Пример 1

Образец грубого концентрата получали с установки флотации халькопирита, работающей в США. Образец, в котором анализом определили 15,9% Cu, мокро перемалывали на лабораторной шаровой мельнице в течение 12,5 часов для уменьшения размера частиц - 80% мельче чем 20 мкм. Продукт помола подвергали стандартному тесту флотации, и результаты сравнивали с такими, полученными из теста масляной агломерации. В каждом тесте 100 г продукта помола обрабатывали 4 фунтами/тонну амилксантата калия (АКК) для селективной гидрофобизации халькопирита.

Тест флотации проводили при помощи флотационной камеры из лаборатории Денвера. Тест масляной агломерации проводили при помощи кухонного блендера со 100 г продукта помола, 80 мл н-пентана и 400 мл водопроводной воды. Смесь подвергали сначала перемешиванию с большим усилием сдвига в течение 40 с, а затем перемешиванию с низким усилием сдвига в течение еще 40 с. Здесь разделительная линия между перемешиваниями с низким и высоким усилием сдвига представляет собой скорость мешалки, которая может создавать агломераты гидрофобных (и/или гидрофобизированных) частиц, что называется инверсией фаз. Для случая битуминозного угля инверсия фаз происходит при угловых скоростях выше чем приблизительно 8000 оборотов/минуту. Суспензию в блендере затем выливали на сито для отделения агломерированных гидрофобизированных частиц халькопирита от диспергированной гидрофильной кремнистой пустой породы. Агломераты, извлеченные как надрешетный продукт, затем диспергировали в н-пентане, в то же время перемешивая посредством ультразвукового вибратора для содействия диспергированию. Гидрофобизированные частицы халькопирита, диспергированные в пентане, затем отделяли от пентана и анализировали на содержание меди и влаги.

Как показано в таблице 1, масляная агломерация давала 92,3% извлечения меди по сравнению с 55,4% извлечением, полученным флотацией. Значительное улучшение может быть связано с разницей в натяжениях при смачивании и природой сил ван-дер-ваальса, присутствующих в соответствующих смачивающих пленках. С другой стороны, тест масляной агломерации дал немного более низкое качество меди, чем тест флотации.

Проблема, связанная со способом масляной агломерации, состояла в том, что содержание влаги агломератов было высоким (48,6%) из-за наличия воды, захваченной в структуре агломератов. Было возможным, однако, преодолеть эту проблему путем диспергирования агломератов в гидрофобной жидкости (н-пентане) и таким образом высвобождать остаточную технологическую воду, захваченную в структуре агломератов. Содержание влаги концентрата халькопирита, полученного таким образом, составляло только 0,6%, как показано в таблице 1.

Этот пример показывает, что капли масла более эффективны, чем пузырьки воздуха, для извлечения ультратонкодисперсных гидрофобных частиц из водной среды, и что способ РГГ можно использовать для преодоления проблемы повышенной влажности, связанной со способом масляной агломерации.

Пример 2

В этом примере способ настоящего изобретения сравнивали с флотацией. Грубый концентрат меди, в котором анализом определили 15,9% Cu, мокро перемалывали в шаровой мельнице, используя водопроводную воду. Время помола изменяли для получения продуктов помола с различными размерами частиц, и продукты подвергали тестам как флотации, так и РГГ.

В таблице 2 сравнивают результаты тестов флотации и РГГ, полученные на продукте помола с распределением частиц по размерам, составляющим 80% более мелких чем 22 мкм. Каждый тест проводили при помощи ~250 г образцов с 17,6 фунтами/тонну амилксантата калия (АКК) в качестве селективного гидрофобизатора (коллектора) для медной руды (халькопирит). Как показано, флотация давала концентрат, в котором анализом определили 28,0% Cu, с 67,4% извлечением меди, в то время как способ РГГ давал концентрат, в котором анализом определили 23,1% Cu, с 91,9% извлечением. В последнем продукт помола сначала агломерировали при помощи пентана в кухонном блендере, который обеспечивал перемешивание с большим усилием сдвига, и агломераты затем отделяли от диспергированных материалов при помощи сита. Агломераты затем диспергировали в пентане так, что остаточная технологическая вода, захваченная в структуре агломератов, высвобождалась из агломератов. Щадящее механическое перемешивание облегчало диспергирование путем разрушения агломератов.

Результаты, представленные в таблице, показали, что настоящее изобретение является более эффективным при извлечении тонкодисперсных частиц. То, что настоящий способ давал незначительно более низкого качества медь, чем способ флотации, можно отнести к высокой степени извлечения. Поскольку капли гидрофобной жидкости (пентана) являются более эффективными, чем пузырьки воздуха, при сборе гидрофобных частиц, первые могут извлекать сложные частицы, которые менее гидрофобны, чем полностью высвобожденные частицы халькопирита, давая в результате продукт низкого качества. Когда настоящий способ (РГГ) проводили с более низкими дозировками ксантата, качество концентрата улучшалось.

Пример 3

Однородные сферы диоксида кремния диаметром 11 мкм гидрофобизировали и подвергали масляной агломерации с последующей стадией диспергирования, как описано в примерах выше. Частицы диоксида кремния гидрофобизировали путем погружения их в 0,002 моль/литр раствор октадецилтрихлорсилана (ОТС). После 10-минутного времени погружения частицы промывали толуолом и затем этанолом для удаления остаточных молекул ОТС, прилипших к поверхности.

Водную суспензию, содержащую 50 г гидрофобизированного диоксида кремния с 10% твердых веществ, помещали в кухонный блендер и подвергали перемешиванию с большим усилием сдвига в течение 40 с в присутствии 20 мл н-пентана, за которыми следовали 40 с перемешивания с низким усилием сдвига. Агломераты показали 19,5% влаги по массе.

Агломераты затем диспергировали в н-пентане при механическом перемешивании для облегчения разрушения агломератов и, таким образом, высвобождения воды, захваченной между гидрофобными частицами. Механическое устройство, которое использовали для облегчения разрушения агломератов, представляло собой набор вибрирующих сит, расположенных в фазе пентана. Очень мелкие капли воды, высвобожденные из агломератов, падали на дно, в то время как гидрофобные частицы оставались диспергированными в органической фазе. Гидрофобные частицы, отделенные от органической фазы, были практически сухими, содержащими только 0,7% по массе влаги. Этот пример ясно показывает, что способ настоящего изобретения эффективен для извлечения и обезвоживания ультратонкодисперсных частиц.

Пример 4

В основе обезвоживание представляет собой способ, в котором граница раздела твердое вещество/вода замещается границей раздела твердое вещество/воздух. Для гидрофобных твердых веществ свободные межфазовые энергии на границе раздела твердое вещество/масло (γтм) меньше, чем такие на границе раздела твердое вещество/воздух (γт), как обсуждалось в связи с уравнениями [4] и [5]. Таким образом, будет легче заменить границу раздела твердое вещество/вода на границу раздела твердое вещество/масло, чем на границу раздела твердое вещество/воздух.

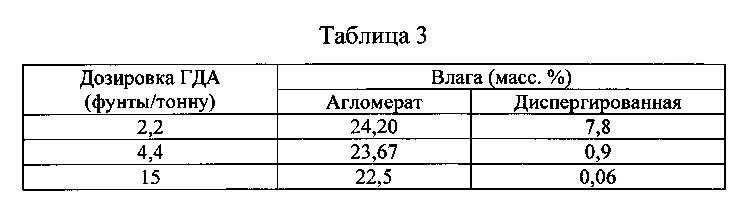

В этом примере 200 мл водопроводной воды и 50 г однородных 71 мкм частиц диоксида кремния перемешивали в кухонном блендере в течение короткого периода времени для гомогенизации смеси. Известный объем раствора катионного поверхностно-активного вещества, т.е. 4×10-6 М гидрохлорида додециламиния (ГДА), затем добавляли в смесь. Суспензию перемешивали в течение 3 минут с небольшой скоростью для обеспечения адсорбции молекул поверхностно-активного вещества на поверхности и перевода поверхности диоксида кремния в гидрофобную. Объем н-пентана (25 мл) затем добавляли перед перемешиванием суспензии с высокой скоростью в течение 40 с, с последующим перемешиванием в течение еще 40 с низкой скоростью. Перемешанную суспензию выливали на сито для отделения агломератов, образованных в присутствии углеводородного масла, от воды. Агломераты анализировали на поверхностную влагу после испарения остаточного н-пентана, прилипшего к поверхности диоксида кремния. Тесты проводили с различными дозировками ГДА, результаты представлены в таблице 3. Как показано, влажность агломератов снижалась с повышением дозировок ГДА. Тем не менее, влажности оставались высокими вследствие наличия воды, захваченной между частицами, составляющими агломераты.

Другой набор тестов агломерации проводили при идентичных условиях. В этом наборе экспериментов за стадией агломерации следовала другая стадия, на которой агломераты добавляли в стакан, содержащий 100 мл н-пентана. После спокойного перемешивания вручную гидрофобные частицы диоксида кремния, диспергированные в пентане, переносили в воронку Бюхнера для разделения твердых веществ и жидкостей. Дополнительный пентан добавляли для того, чтобы убедиться, что большая часть захваченной воды заместилась на гидрофобную жидкость. Фильтровальный осадок анализировали на влажность после испарения остаточного н-пентана с поверхности. Как показано в таблице 3, содержание влаги отфильтрованного диоксида кремния было значительно ниже, чем таковое агломератов.

Пример 5

Центрифуги-грохоты широко используют для обезвоживания обогащенных угольных продуктов после флотации. Однако в способе теряются ультратонкодисперсные частицы менее 44 мкм в виде выбросов. В этом примере выброс центрифуги-грохота, полученный из рабочей установки очистки битуминозного угля, сначала подвергали двум стадиям флотации для удаления гидрофильной глины, а пенный продукт обезвоживали вакуумной фильтрацией. Влажность осадка, полученная при помощи сорбитанмоноолеата в качестве вспомогательного вещества обезвоживания, составляла 20,2% по массе. Фильтровальный осадок затем диспергировали в гидрофобной жидкости (н-пентане), в то время как суспензию перемешивали ультразвуком для облегчения разрушения агломерата. Поскольку частицы битуминозного угля гидрофобны, их можно легко диспергировать в гидрофобной жидкости, в то время как капли воды, захваченные между частицами, высвобождались и падали на дно. Ультратонкодисперсные частицы угля, диспергированные в фазе гидрофобной жидкости, содержали только 2,3% влаги, как анализировали после соответствующего разделения н-пентана и угля. Результаты, полученные в этом примере, показали, что большая часть влаги, оставшаяся в фильтровальном осадке, была обусловлена водой, захваченной в поровых пространствах между частицами, составляющими осадок, и что ее можно в большей степени удалить посредством способа, раскрытого в настоящем изобретении.

Пример 6

Признавая сложность очистки и обезвоживания ультратонкодисперсного угля, многие компании в США удаляют ультратонкодисперсный уголь при помощи циклона перед флотацией и затем обезвоживают пенный продукт при помощи центрифуг-грохотов. Образец слива циклона, содержащего частицы мельче 400 меш (37 мкм) и 53,6% золы, подвергали ряду тестов селективной агломерации при помощи н-пентана в качестве агломерирующего средства. Тесты проводили путем изменения дозировок масла, скорости перемешивания и времени перемешивания. Как показано в таблице 4, перемешивание с низким усилием сдвига давало продукты с высоким содержанием золы и высоким содержанием влаги. Комбинация перемешивания с высоким и низким усилием сдвига давало лучшие результаты. В общем, селективная масляная агломерация выполняла превосходную работу по отводу золы. Однако влажности продукта были высокими из-за улавливания воды в структуре агломератов, как уже обсуждалось.

Такой же образец угля подвергали ряду тестов масляной агломерации, как описано выше. Количество н-пентана, используемое в каждом тесте, составляло 20% по массе сырья, и смесь перемешивали в течение 30 с с высокой скоростью, а затем в течение 2 минут с низкой скоростью. Результаты, представленные в таблице 5, показывают, что влажности обогащенных угольных продуктов значительно дополнительно снижались относительно таких, полученных при тестах агломерации (таблица 4). Улучшения можно отнести к высвобождению внутрипоровой воды путем диспергирования агломератов в гидрофобной жидкости. Отмечают также, что путем высвобождения внутрипоровой воды минеральное вещество, диспергированное в ней, также удаляли, приводя к дополнительному снижению содержания золы больше чем такое, получаемое при помощи только способа селективной агломерации. Таким образом, способ настоящего изобретения может улучшать отвод как влаги, так и золы.

Пример 7

Образец выброса центрифуги-грохота получали с установки обработки коксующегося угля и использовали для способа настоящего изобретения. Выброс, содержащий 11% золы, обрабатывали с 5% твердых веществ, как получали, без уплотнения. Процедура была такой же, как описано в предыдущих примерах. Количество использованного н-пентана составляло 20% по массе сырья, и суспензию перемешивали в течение 20 с в кухонном блендере с высокой скоростью перемешивания. Результаты, представленные в таблице 6, показывают, что продукты с низким содержанием влаги и низким содержанием золы получали из выброса центрифуги-грохота. Поскольку уголь был очень гидрофобным, было необходимо обеспечивать перемешивание с низким усилием сдвига после перемешивания с большим усилием сдвига.

Четвертая колонка таблицы 6 дает % твердых веществ угля, диспергированного в н-пентане. Данные, представленные в таблице, показывают, что влажности продукта становились выше при более высоком % твердых веществ. Однако другие рабочие условия, такие как количество механической энергии, используемой для разрушения агломератов и облегчения диспергирования, также влияли на влажность. В этом примере механическую энергию обеспечивали набором из двух вибрирующих сит, движущихся вверх и вниз в фазе пентана. Содержание твердых веществ в дисперсной фазе важно для непрерывной работы, поскольку оно влияет на выход и влажность продукта.

Пример 8

Установка обработки битуминозного угля представляет собой очистку 100 меш × 0 угля, в котором анализом определили приблизительно 50% золы, флотацией. Обычно, в обогащенных угольных продуктах анализом определяют 9-11% золы. Образец угля брали из сырьевого потока установки и подвергали способу настоящего изобретения. Как показано в таблице 7, способ давал продукты с низким содержанием золы (3,2-4,2%) и низким содержанием влаги (~1%) с приблизительно 90% извлечениями горючего материала. Без дополнительной стадии диспергирования агломераты анализировали как содержащие 37,2-45,1% влаги.

Пример 9

Два различных образца битуминозного угля подвергали непрерывному способу настоящего изобретения, н-пентан использовали в качестве гидрофобной жидкости. Способ был по существу таким же, как описано на фиг. 2, за исключением того, что ультразвуковой вибратор, а не набор вибрирующих сит, использовали для разрушения агломератов и облегчения диспергирования в н-пентане. Как показано в таблице 8, масляная агломерация с последующей стадией диспергирования снижала содержание золы коксующегося угля с 51 до 3,6% золы с 92% извлечения горючего материала. С другим образцом угля, который анализировали как содержащий 40,4% золы, содержание золы снижали до 3,3, до 5,0% с извлечениями горючего материала приблизительно 80%.

Основную часть израсходованного пентана рециркулировали без фазовых переходов. Однако небольшое количество гидрофобной жидкости, прилипшей на поверхности угля, рециркулировали путем испарения и конденсации. Количество н-пентана, которое потерялось из-за адсорбции или неполного удаления из угля, находилось в диапазоне от 1,5 до 4 фунтов/тонну обогащенного угля. Затраты энергии на испарение н-пентана значительно меньше, чем таковые для воды, в связи с большой разницей точек кипения (36,1°C относительно 100°C) и теплотой испарения (358 кДж/кг относительно 2257 кДж/кг) для пентана и воды.

Пример 10

В этом примере полубитуминозный уголь (-1,18+0,6 мм) из Вайоминга сушили распылением и гидрофобизировали в воде, используя сорбитанмоноолеат (реагент U) в присутствии воды. Образец угля анализировали как содержащий 28% влаги по массе непосредственно после получения, 8,5% золы и 8398 БТЕ/фунт. Как показано в таблице 9, способ настоящего изобретения по существу снижает количество влаги и, таким образом, увеличивает теплоты сгорания. В общем, снижения количеств влаги были выше при более высоких дозировках реагентов и более длительном времени перемешивания. Как было в случаях с битуминозными углями, гидрофобизированный полубитуминозный уголь также образовывал агломераты в присутствии гидрофобной жидкости (н-пентана), но влажности агломератов были выше из-за механизма улавливания, обсуждаемого в предыдущих примерах. Когда агломераты диспергировали в н-пентане, однако содержание влаги по существу снижалось, и теплоты сгорания увеличивались соответственно.

Пример 11

В этом примере образец угля из Вайоминга гидрофобизировали путем этерификации при помощи этанола и затем подвергали способу настоящего изобретения. Реакция проходила при 50°C в присутствии небольшого количества ионов Н+ в качестве катализатора. Как уже обсуждалось, реакция этерификации удаляет химически связанную воду путем конденсации и превращает уголь в гидрофобный. Образец гидрофобизированного угля затем подвергали способу настоящего изобретения (РГГ), как обсуждалось выше, для удаления воды, физически захваченной в структуре агломератов и капиллярах низкокачественных углей. Как хорошо известно, большая часть «связанной влаги» в низкокачественных углях обусловлена водой, захваченной в макропорах (Katalambula and Gupta, Energy and Fuels, vol. 23, p. 3392, 2009).

Молекулы этанола могут быть достаточно маленькими для проникания в поровые структуры и удаления воды путем конденсации и механизмов замещения, вовлеченных в способ РГГ. Сильное доказательство этой возможности может состоять в том, что даже крупные частицы легко обезвоживали, как показано в таблице 10. Также показанным в этой таблице является то, что гидрофобизированные низкокачественные угли образуют агломераты, которые улавливают большое количество влаги. Когда их диспергировали в н-пентане, однако, количество влаги значительно снижалось.

В таблице 11 показаны результаты, полученные с различными спиртами для этерификации. Как показано, чем короче углеводородные цепочки спиртов, тем ниже влажности образцов угля из Вайоминга, обработанных способом РГГ. Этот факт показывает, что более мелкие молекулы могут легче входить в поры и удалять химически связанную воду посредством механизмов, обсуждаемых выше.

Хотя некоторые настоящие предпочтительные варианты осуществления настоящего изобретения были конкретно описаны в настоящем документе, будет очевидно специалистам в данной области техники, к которой относится настоящее изобретение, что изменения и модификации различных вариантов осуществления, показанных и описанных в настоящем документе, могут быть сделаны без отклонения от сущности и объема настоящего изобретения. Следовательно, предполагается, что настоящее изобретение будет ограничено только объемом, предусмотренным приложенной формулой изобретения и применимыми правовыми нормами.

Реферат

Предложенная группа изобретений относится к способам очистки тонкодисперсных частиц, в частности гидрофобных частиц, таких как уголь, от их примесей в водной среде и удаления технологической воды из продуктов до уровней, которые обычно можно обеспечить термической сушкой. Способ разделения гидрофобного материала в виде частиц и его гидрофильного загрязняющего вещества, диспергированных в водной суспензии, предусматривает следующие стадии: а) перемешивания водной суспензии при условиях перемешивания с большим усилием сдвига в присутствии первой гидрофобной жидкости с образованием агломератов гидрофобного материала в виде частиц; b) отделения агломератов от водной жидкости и диспергированного гидрофильного загрязняющего вещества; c) диспергирования агломератов, отделенных от водной жидкости и диспергированного гидрофильного загрязняющего вещества, во второй гидрофобной жидкости так, что вода, захваченная между частицами, составляющими указанные агломераты, высвобождается из гидрофобных частиц; и d) отделения гидрофобных частиц от второй гидрофобной жидкости и воды, высвобожденной из указанных агломератов, таким образом получая гидрофобные частицы, по существу не содержащие гидрофильное загрязняющее вещество и воду. Способ удаления воды, захваченной в фильтровальном осадке из гидрофобных частиц, предусматривает стадии: a) диспергирования фильтровального осадка в гидрофобной жидкости так, что захваченная вода высвобождается; и b) отделения гидрофобных частиц от гидрофобной жидкости и высвобожденной воды, таким образом получая гидрофобные частицы, по существу не содержащие гидрофильное загрязняющее вещество и воду. Технический результат – повышение эффективности разделения гидрофобного материала, а также удаления воды. 2 н. и 18 з.п. ф-лы, 2 ил., 11 табл., 11 пр.

Комментарии