Способ непрерывного получения диалкилкарбоната и алкиленгликоля - RU2534994C2

Код документа: RU2534994C2

Чертежи

Описание

Настоящее изобретение относится к синтезу эфиров угольной кислоты, прежде всего к способу непрерывного получения диалкилкарбоната в качестве основного продукта и алкиленгликоля в качестве побочного продукта.

Получение диалкилкарбонатов в качестве основного продукта и алкиленгликоля в качестве побочного продукта путем каталитической переэтерификации циклического алкиленкарбоната (например, этиленкарбоната или пропиленкарбоната) низшими спиртами известно из многочисленных публикаций. В патенте США US 6930195 B2 подобную каталитическую переэтерификацию рассматривают как двухстадийную равновесную реакцию. На первой стадии протекает взаимодействие циклического алкиленкарбоната со спиртом, в результате которого в качестве промежуточного продукта образуется гидроксиалкилкарбонат. На последующей реакционной стадии указанный промежуточный продукт посредством спирта превращают в диалкилкарбонат и алкиленгликоль. Для разработки экономически приемлемого способа получения диалкилкарбоната чрезвычайно большое значение имеет качество не только этого основного продукта, но и алкиленгликоля, одновременно образующегося в качестве побочного продукта. Таким образом, существует настоятельная потребность в способе, позволяющем получать алкиленгликоль с максимально низким содержанием примесей.

Для технической реализации процесса получения диалкилкарбоната особенно целесообразно использовать реакционную дистилляционную колонну, в частности, описанную в европейских заявках на патент ЕР 569812 А и ЕР 1086940 А. В соответствии с европейской заявкой на патент ЕР 569812 А циклический алкиленкарбонат непрерывно подают в верхнюю часть подобной колонны, а содержащий диалкилкарбонат спирт - в ее среднюю или нижнюю часть. Ниже места подачи содержащего диалкилкарбонат спирта в указанную колонну дополнительно вводят чистый спирт. Смесь легкокипящих продуктов, которая содержит полученный диалкилкарбонат, непрерывно отбирают из верхней части колонны, а содержащую полученный алкиленгликоль смесь тяжелокипящих продуктов - из ее куба.

В европейском патенте ЕР 1086940 описано получение диалкилкарбоната, также предусматривающее использование реакционной дистилляционной колонны. При этом места ввода эдуктов и отбора продуктов располагаются аналогично патенту ЕР 569812, однако дополнительное введение чистого спирта в нижнюю часть колонны отсутствует.

Установлено, что проблема обеспечения высокого качества образующегося в качестве побочного продукта алкиленгликоля особенно просто и целесообразно решается благодаря соблюдению чрезвычайно низкого содержания в этом продукте непревращенного алкиленкарбоната не только на последующих стадиях переработки, но и непосредственно после выполнения переэтерификации.

Обнаружено, что предложенное в европейском патенте ЕР 1086940 расположение мест подачи эдуктов в реакционную дистилляционную колонну позволяет сократить содержание примесей в реакционных продуктах лишь ценой увеличения производственных расходов (например, расходов на энергию). Дополнительное использование второго места подачи спирта ниже места поступления в колонну содержащего диалкилкарбонат спирта само по себе не решает проблему получения реакционных продуктов, которые обладали бы необходимой степенью чистоты. Кроме того, в соответствии с предложенным в указанной публикации способом для подачи в дополнительное второе место ввода спирта необходимо использовать чистый спирт.

Таким образом, существует потребность в непрерывном способе получения низшего диалкилкарбоната в качестве основного продукта и алкиленгликоля в качестве побочного продукта путем каталитической переэтерификации циклического алкиленкарбоната низшими спиртами, который позволял бы получать продукты с максимально низким содержанием циклического алкиленкарбоната.

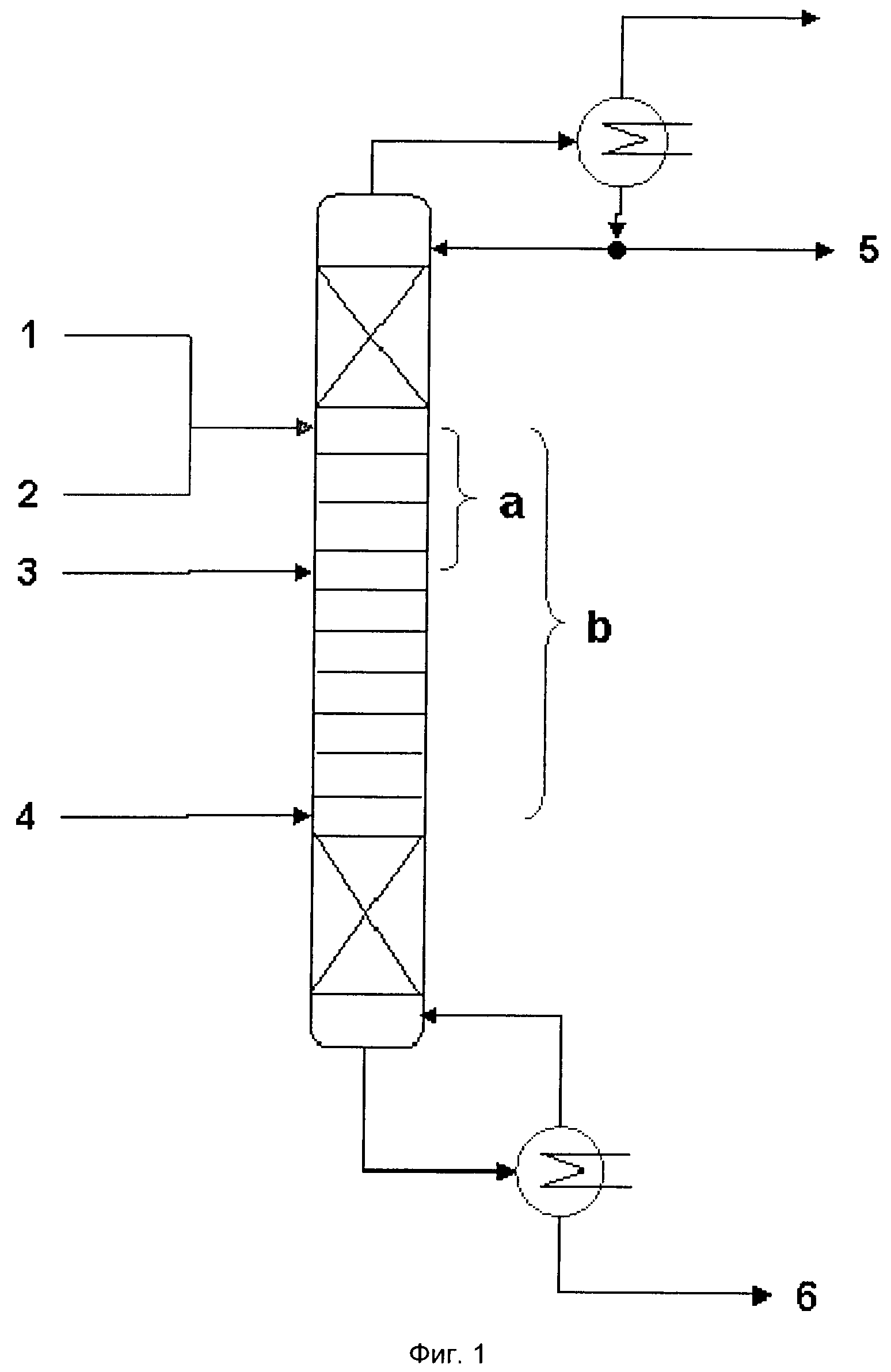

Указанная задача неожиданно была решена благодаря тому, что отношение расстояния между местом подачи в колонну алкиленкарбоната и первым местом подачи в нее спирта (расстояния «а» на фиг.1) к расстоянию между местом подачи в колонну алкиленкарбоната и вторым местом подачи в нее спирта (расстоянию «b» на Фиг.1) находится в интервале от 0,2 до 0,52, предпочтительно от 0,25 до 0,48, особенно предпочтительно от 0,28 до 0,44.

В соответствии с предлагаемым в изобретении способом для подачи спирта через первое место подачи спирта в колонну используют содержащий диалкилкарбонат спирт, содержание диалкилкарбоната в котором предпочтительно составляет от 0,2 до 30% масс.

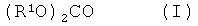

Таким образом, объектом настоящего изобретения является способ непрерывного получения диалкилкарбоната формулы:

в которой R1 означает неразветвленный или разветвленный алкил с 1-4 атомами углерода,

и алкиленгликоля формулы:

в которой R2 означает этил или пропил,

путем каталитической переэтерификации циклического этиленкарбоната или пропиленкарбоната спиртом формулы:

в которой R1 такой, как указано выше,

который состоит в том, что переэтерификацию осуществляют в колонне в режиме противотока, причем этиленкарбонат или пропиленкарбонат (1) подают в верхнюю часть колонны, а содержащий диалкилкарбонат спирт (3), содержание диалкилкарбоната в котором предпочтительно составляет от 0,2 до 30% масс., в ее среднюю или нижнюю часть, причем ниже места подачи содержащего диалкилкарбонат спирта дополнительно предусматривают другое место подачи содержащего спирт потока (4),

и причем отношение расстояния между местом подачи алкиленкарбоната (1) и местом подачи содержащего диалкилкарбонат спирта (3) к расстоянию между местом подачи алкиленкарбоната (1) и вторым местом подачи спирта (4) составляет от 0,2 до 0,52.

Неожиданно было обнаружено, что в соответствии с предлагаемым в изобретении способом благодаря соблюдению указанного выше отношения отсутствует необходимость обязательной подачи чистого спирта через находящееся в нижней части колонны второе место подачи спирта. Вполне достаточной является степень чистоты поступающего в колонну через указанное место спирта, которая составляет по меньшей мере 90% масс., предпочтительно по меньшей мере 95% масс. и особенно предпочтительно по меньшей мере 99,5% масс. Степень чистоты спирта предпочтительно составляет 99,99% масс.

Массовое содержание циклического алкиленкарбоната в непрерывно отбираемой из куба колонны смеси тяжелокипящих продуктов предпочтительно составляет менее 1000 частей на млн, особенно предпочтительно менее 500 частей на млн.

Диалкилкарбонаты, получаемые в соответствии с настоящим изобретением, предпочтительно обладают общей формулой (IV):

в которой R1 и R2 независимо друг от друга означают неразветвленный или разветвленный, при необходимости замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода. При этом остатки R1 и R2 могут быть одинаковыми или разными. Остатки R1 и R2 предпочтительно одинаковые.

В соответствии с настоящим изобретением алкилом с 1-4 атомами углерода является, например, метил, этил, н-пропил, изопропил, н-бутил, бтор-бутил или трет-бутил, алкилом с 1-6 атомами углерода, например, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, неопентил, 1-этилпропил, циклогексил, циклопентил, н-гексил, 1,1-диметилпропил, 1,2-диметилпропил, 1,2-диметилпропил, 1-метилпентил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил, 1-этил-2-метилпропил или 1-этил-2-метилпропил, алкилом с 1-34 атомами углерода, например, н-гептил, н-октил, пинакил, адамантил, изомерные ментилы, н-нонил, н-децил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. Аналогичные алкилы содержатся также, например, в соответствующих аралкильных, соответственно алкиларильных остатках. Алкиленовые остатки, соответствующие указанным выше алкилам, являются, например, алкиленовыми остатками, содержащимися в соответствующих гидроксиал-кильных или аралкильных, соответственно алкиларильных остатках.

Перечень возможных алкильных остатков не ограничивается приведенными выше примерами.

К предпочтительным диалкилкарбонатам относятся диметилкарбонат, ди-этилкарбонат, ди(н-пропил)карбонат, ди(изопропил)карбонат, ди(н-бутил)карбонат, ди(втор-бутил)карбонат, ди(трет-бутил)карбонат и дигексилкарбонат. Особенно предпочтительными диалкилкарбонатами являются диметилкарбонат и диэтилкарбонат. Еще более предпочтительным диалкилкарбонатом является диметилкарбонат.

К циклическим алкиленкарбонатам, предпочтительно используемым в соответствии с настоящим изобретением, относятся соединения формулы (V):

в которой R3 и R4 независимо друг от друга означают водород, замещенный или незамещенный алкил с 1-4 атомами углерода, замещенный или незамещенный алкенил с 2-4 атомами углерода или замещенный или незамещенный арил с 6-12 атомами углерода, причем остатки R3 и R4 совместно с двумя атомами углерода трехчленного цикла могут образовывать насыщенный карбоцикл с 5-8 кольцевыми членами.

Циклические алкиленкарбонаты подвергают переэтерификации спиртами формулы:

в которой R5 означает неразветвленный или разветвленный алкил с 1-4 атомами углерода.

Используемыми согласно изобретению катализаторами переэтерификации являются известные специалистам соединения, например, гидриды, оксиды, гидроксиды, алкоголяты, амиды или соли щелочных металлов, таких как литий, натрий, калий, рубидий и цезий, предпочтительно литий, натрий и калий, особенно предпочтительно натрий и калий (смотри патенты США US 3642858 А и US 3803201 А, а также европейский патент ЕР 1082 А). В случае использования в качестве катализаторов алкоголятов последние согласно изобретению можно получать также из элементарных щелочных металлов и используемого согласно изобретению спирта in situ. Под солями щелочных металлов подразумевают соли органических или неорганических кислот, таких как уксусная кислота, пропионовая кислота, масляная кислота, бензойная кислота, стеариновая кислота, угольная кислота (карбонаты или гидрокарбонаты), соляная кислота, бромистоводородная кислота, йодистоводородная кислота, азотная кислота, серная кислота, фтористоводородная кислота, фосфорная кислота, цианистоводородная кислота, роданистый водород, борная кислота, оловянная кислота, алкилоловянные кислоты с 1-4 атомами углерода в алкиле или сурьмяные кислоты. В предпочтительном варианте в качестве соединений щелочных металлов используют соответствующие оксиды, гидроксиды, алкоголяты, ацетаты, пропионаты, бензоаты, карбонаты и гидрокарбонаты, причем особенно предпочтительными являются гидроксиды, алкоголяты, ацетаты, бензоаты или карбонаты. Указанные соединения щелочных металлов (при необходимости образующиеся in situ из свободных щелочных металлов) используют в количестве от 0,001 до 2% масс., предпочтительно от 0,003 до 1,0% масс., особенно предпочтительно от 0,005 до 1,0% масс. в пересчете на подлежащую превращению реакционную смесь.

Согласно изобретению к указанным соединениям щелочных металлов при необходимости можно добавлять комплексообразующие вещества. К последним относятся, например, кроновые эфиры, такие как дибензо-18-крон-6, полиэтиленгликоли или бициклические азотсодержащие криптанды.

Указанные комплексообразователи используют в количестве от 0,1 до 200% мол., предпочтительно от 1 до 100% мол. в пересчете на соединение щелочного металла.

Катализаторами, пригодными для осуществления предлагаемого в изобретении способа, являются также соединения таллия(I) и таллия(III), такие как оксиды, гидроксиды, карбонаты, ацетаты, бромиды, хлориды, фториды, формиаты, нитраты, цианаты, стеараты, нафтенаты, бензоаты, циклогексилфосфонаты, гексагидробензоаты, циклопентадиенилталлий, метилат таллия, этилат таллия, предпочтительно оксид таллия(I), гидроксид таллия(I), карбонат таллия(I), ацетат таллия(I), ацетат таллия(III), фторид таллия(I), формиат таллия(I), нитрат таллия(I), нафтенат таллия(I) и метилат таллия(I) (европейский патент ЕР 1083). Количество используемого таллиевого катализатора не является критическим параметром. В общем случае оно составляет от 0,0001 до 10% масс., предпочтительно от 0,001 до 1% масс. в пересчете на общую реакционную смесь. Кроме того, для реализации предлагаемого в изобретении способа в качестве катализаторов можно использовать азотсодержащие основания (патент США US 4062884). К пригодным катализаторам подобного типа относятся, например, вторичные или третичные амины, такие как триэтиламин, трибутиламин, метилдибензиламин, диметилцикло-гексиламин и другие.

Количество используемых согласно изобретению азотсодержащих оснований в пересчете на общую реакционную смесь составляет от 0,01 до 10% масс., предпочтительно от 0,1 до 5% масс., особенно предпочтительно от 0,1 до 1% масс. Согласно изобретению в качестве катализаторов можно использовать также соединения, выбранные из группы, включающей фосфины, стибины, арсины и соединения двухвалентной серы и селена, а также их ониевые соли (европейский патент ЕР 180387, патент США US 4734519).

Примерами катализаторов подобного типа являются трибутилфосфин, трифенилфосфин, дифенилфосфин, 1,3-бис(дифенилфосфино)пропан, трифениларсин, триметиларсин, трибутиларсин, 1,2-бис(дифениларсино)этан, трифенилсурьма, дифенилсульфид, дифенилдисульфид, дифенилселенид, галогенид (хлорид, бромид или йодид) тетрафенилфосфония, галогенид (хлорид, бромид или йодид) тетрафениларсония, галогенид (хлорид или бромид) трифенилсульфония и другие.

Количество используемых согласно изобретению катализаторов подобного типа в пересчете на общую реакционную смесь составляет от 0,1 до 10% масс., предпочтительно от 0,1 до 5% масс., особенно предпочтительно от 0,1 до 2% масс.

Кроме того, в качестве катализаторов согласно изобретению можно использовать комплексы или соли олова, титана или циркония (патент США US 4661609). Примерами подобных каталитических систем являются бутилоловянная кислота, метоксид олова, диметилолово, оксид дибутилолова, дилаурат дибутилолова, гидрид трибутилолова, хлорид трибутилолова, этилгексаноат олова(II), алкоксиды циркония (метил, этил или бутил), галогениды (фториды, хлориды, бромиды или йодиды) циркония(IV), нитраты циркония, ацетилацетонат циркония, алкоксиды титана (метил, этил или изопропил), ацетат титана, ацетилацетонат титана и другие.

Количество используемых согласно изобретению катализаторов подобного типа в пересчете на общую смесь составляет от 0,1 до 10% масс., предпочтительно от 0,1 до 5% масс.

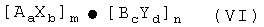

Кроме того, в соответствии с предлагаемым в изобретении способом можно использовать бифункциональные катализаторы формулы (VI):

Молярное соотношение заключенных в квадратные скобки компонентов бифункциональных катализаторов формулы (VI) определяется индексами m и n. Последние независимо друг от друга соответственно могут означать числа от 0,001 до 1, предпочтительно от 0,01 до 1, особенно предпочтительно от 0,05 до 1 и еще более предпочтительно от 0,1 до 1. Заключенные в квадратные скобки компоненты являются нейтральными солями, состоящими из соответствующих катионов и анионов. Индексы а и b независимо друг от друга соответственно означают целые числа от 1 до 5, в то время как индексы с и d независимо друг от друга соответственно означают целые числа от 1 до 3, причем соответствующие катионы и анионы обладают необходимыми для образования нейтральных солей валентностями. Катион А в солях формулы (VI) означает ион металла из третьего периода и группы IIа, четвертого периода и группы IIа, IVa-VIIIa, Ib или IIb, пятого периода и группы IIа, IVa-VIIa или IVb, соответственно шестого периода и группы IIa-VIa периодической системы элементов Менделеева.

Пригодные в качестве катиона А металлы могут быть выбраны специалистами из коротких периодов периодической системы элементов. В соответствии с предпочтительным вариантом осуществления изобретения под катионом А подразумевают ион магния (Мg), кальция (Са), стронция (Sr), бария (Ва), цинка (Zn), меди (Сu), марганца (Мn), кобальта (Со), никеля (Ni), железа (Fe), хрома (Сr), молибдена (Мо), вольфрама (W), титана (Ti), циркония (Zr), олова (Sn), гафния (Hf), ванадия (V) или тантала (Та), предпочтительно магния (Мg), кальция (Са), цинка (Zn), кобальта (Со), никеля (Ni), марганца (Мn), меди (Сu) или олова (Sn). Помимо не образующих комлексы катионов указанных металлов пригодны также их катионные оксокомплексы, например, такие как титанил ТiO++ и хромил СrО2++.

Катиону А соответствует анион X, который является остатком неорганической или органической кислоты. Соответствующие неорганические или органические кислоты могут быть одноосновными, двухосновными или трехосновными кислотами. Подобные кислоты и их анионы известны специалистам. Примерами анионов одноосновных неорганических или органических кислот являются ионы фторида, бромида, хлорида, йодида, нитрата, алканкарбоновой кислоты с 1-18 атомами углерода или бензоата, примерами анионов двухосновных неорганических или органических кислот являются ионы сульфата, оксалата, сукцината, фумарата, малеината, фталата или других соединений, примерами трехосновных неорганических или органических анионов являются ионы фосфата или цитрата. Предпочтительными анионами Х в катализаторах формулы (VI) являются ионы фторида, хлорида, бромида, йодида, сульфата, нитрата, фосфата, формиата, ацетата, пропионата, оксалата, бутирата, цитрата, сукцината, фумарата, малеината, бензоата, фталата, деканоата, стеарата, пальмитата или лаурината. Особенно предпочтительными анионами X являются ионы хлорида, бромида, йодида, ацетата, лаурината, стеарата, пальмитата, деканоата, нитрата или сульфата.

Катион В в катализаторах формулы (VI) выбран из группы, включающей ионы щелочных металлов, щелочноземельных металлов, четвертичного аммония, фосфония, арсония, стибония и третичного сульфония.

Пригодными катионами (щелочноземельных) щелочных металлов являются ионы лития, натрия, калия, рубидия, цезия, магния, кальция, стронция или бария, причем предпочтительными являются ионы щелочных металлов, особенно предпочтительно ионы натрия или калия.

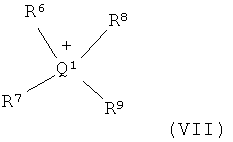

В соответствии с предпочтительным вариантом пригодные катионы В обладают формулой (VII):

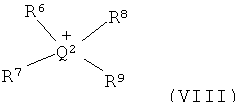

в которой Q1 означает азот (N), фосфор (Р), мышьяк (As) или сурьму (Sb) и R6, R7, R8 и R9 независимо друг от друга соответственно означают неразветвленный или разветвленный аралкил с 1-18 или 7-12 атомами углерода, причем один из остатков R6, R7, R8 и R9 может означать фенил. В особенно предпочтительном варианте катион В обладает формулой (VIII):

в которой Q2 означает азот или фосфор, предпочтительно азот.

В еще более предпочтительном варианте вместо остатков R6, R7, R8 и R9 в катионах формулы (VII), соответственно (VIII), присутствуют остатки R16, R17, R18, соответственно R19, которые независимо друг от друга означают неразветвленный или разветвленный алкил с 1-18 атомами углерода или аралкил с 7-8 атомами углерода, причем один из остатков R16-R19 может означать также фенил. В соответствии с другим, еще более предпочтительным вариантом вместо остатков R16, R17, R18, соответственно R19, присутствуют остатки R26, R27, R28, соответственно R29, которые независимо друг от друга означают алкил с 1-8 атомами углерода или бензил, причем один из остатков R26-R29 может означать также фенил.

Согласно изобретению неразветвленным или разветвленным алкилом с 1-18 атомами углерода является, например, метил, этил, пропил, изопропил, бутил, изобутил, гексил, октил, додецил, гексадецил или октадецил. Предпочтительным алкилом является алкил с 1-12 атомами углерода, особенно предпочтительно алкил с 1-8 атомами углерода.

Аралкилом с 7-12 атомами углерода является, например, бензил, фенилэтил, фенилпропил, нафтилметил или нафтилэтил, причем предпочтительным аралкилом является бензил или фенилэтил, еще более предпочтительно бензил.

Арилом с 6-12 атомами углерода является, например, фенил, нафтил или бифенилил, предпочтительно фенил.

Анионом Y в катализаторе формулы (VI) является ион галогенида, такого как фторид, хлорид, бромид или йодид, предпочтительно бромид или йодид, особенно предпочтительно йодид. Однако анион Y может быть также таким, как указано выше для анионов X, если в соответствующем кокретном случае анион Х является ионом бромида или йодида.

Количество используемого бифункционального катализатора формулы (VI) в пересчете на общую реакционную смесь составляет от 0,005 до 5% масс., предпочтительно от 0,01 до 3% масс., особенно предпочтительно от 0,01 до 1% масс.

Указанные количества катализатора в определенной степени отличаются от известных из литературы данных. Особенно неожиданной явилась возможность использования для осуществления предлагаемого в изобретении способа относительно высоких концентраций активных катализаторов на основе соединений щелочных металлов, что в отличие от данных, приведенных, например, в немецкой заявке на патент DE-OS 2740243 и цитированной в ней литературы, а также в немецкой заявке на патент DE-OS 2740251 не приводит к снижению выхода продуктов переэтерификации, выделению мешающего осуществлению переэтерификации диоксида углерода и образованию полиолов. Указанное обстоятельство является неожиданной особенностью предлагаемого в изобретении способа.

Указанные катализаторы можно вводить в верхнюю часть колонны в виде гомогенных растворов, причем пригодными растворителями являются алкиленкарбонат, алкиленгликоль, спирт или диалкилкарбонат, то есть характерные для данной реакционной системы вещества. Очевидно, можно использовать также нерастворимые катализаторы переэтерификации, которые помещают на промежуточные тарелки или распределяют между насадочными телами. В подобном случае можно отказаться от подачи растворенного катализатора (потока 2 на Фиг.1). Пригодными являются, например, следующие гетерогенные катализаторы:

ионообменные смолы с функциональными группами, такими как группы третичных аминов или четвертичного аммония, противоионами которых являются, например, ионы гидроксида, хлорида или гидросульфата, а также такими, как сульфокислотные или карбоксильные группы, противоионами которых являются, например, ионы водорода или ионы щелочных или щелочноземельных металлов. Указанные функциональные группы могут быть присоединены к полимеру непосредственно или посредством инертных цепей (смотри патенты США US 4062884 А и US 4691041 А, а также европейский патент ЕР 298167 А). Кроме того, в этой связи следует упомянуть силикаты щелочных или щелочноземельных металлов, которыми пропитаны подложки из диоксида кремния, а также способные к обмену ионов аммония цеолиты.

Предлагаемый в изобретении способ можно осуществлять в непрерывном или периодическом режиме. Предпочтительным является непрерывный режим осуществления способа.

В соответствии с предлагаемым в изобретении способом циклический алкиленкарбонат (циклические алкиленкарбонаты) и спирт (спирты) предпочтительно используют в молярном отношении от 1:0,1 до 1:40, особенно предпочтительно от 1:1,0 до 1:30, еще более предпочтительно от 1:2,0 до 1:20. Указанные молярные отношения не учитывают рецикл циклического алкиленкарбоната или спирта в используемую для переэтерификации колонну через один или несколько головных конденсаторов (смотри п.(b)) или один или несколько при необходимости используемых кубовых испарителей.

Катализатор в растворенном или суспендированном состоянии направляют в используемую для переэтерификации колонну предпочтительно вместе с содержащим циклический алкиленкарбонат потоком в месте ввода, расположенном выше места подачи спирта. В соответствии с другим вариантом катализатор можно дозировать также отдельно, например, в виде раствора в спирте, алкиленгликоле или пригодном инертном растворителе. В случае использования гетерогенных катализаторов их можно смешивать с упомянутыми выше насадочными телами, а также использовать в пригодной форме вместо насадочных тел или в виде насыпного материала, который помещают на тарелки, при необходимости монтируемые в колонне.

Предлагаемый в изобретении способ реализуют в пригодной для осуществления переэтерификации колонне. В предпочтительных вариантах осуществления предлагаемого в изобретении способа поток отбираемой из куба колонны жидкости после при необходимости выполняемого концентрирования можно подвергать дополнительному превращению и/или очистке на одной или нескольких дополнительных стадиях. Некоторые или все подобные дополнительные стадии предпочтительно можно осуществлять в одной или нескольких дополнительных колоннах.

Пригодными для выполнения переэтерификации или при необходимости используемыми вторыми, третьими и так далее колоннами являются известные специалистам колонны. Речь при этом идет, например, о дистилляционных или ректификационных колоннах, предпочтительно о реакционных дистилляционных или ректификационных колоннах.

Используемая для переэтерификации колонна предпочтительно включает по меньшей мере одну находящуюся в ее верхней части укрепляющую секцию и по меньшей мере одну реакционную зону, расположенную ниже указанной укрепляющей секции. Каждая из соответствующих частей колонны независимо друг от друга предпочтительно содержит соответственно от 0 до 30, предпочтительно от 0,1 до 30 теоретических ступеней.

В предпочтительном варианте конструктивного исполнения в используемой для переэтерификации колонне ниже реакционной зоны находится по меньшей мере одна отпарная часть.

Кроме того, используемая для переэтерификации колонна предпочтительно может быть оснащена одним или несколькими кубовыми испарителями. В случае оснащения колонны отпарной частью предпочтительным является дополнительное использование кубового испарителя, в котором происходит полное или частичное испарение стекающей из отпарной части жидкости. Поток полностью или частично испаренной жидкости полностью или частично вновь поступает в используемую для переэтерификации колонну. В случае конструктивного исполнения колонны без отпарной части стекающая из реакционной зоны жидкость полностью или частично испаряется в при необходимости используемом кубовом испарителе и полностью или частично вновь поступает в используемую для переэтерификации колонну.

В предпочтительных вариантах конструктивного исполнения используемой для переэтерификации колонны укрепляющая секция (укрепляющие секции) может (могут) находиться в колонне совместно с реакционной зоной (реакционными зонами) и по меньшей мере одной при необходимости используемой отпарной частью. При этом выходящая из реакционной зоны (реакционных зон) паровая смесь поступает снизу в нижнюю часть укрепляющей секции, соответственно в при необходимости используемую нижнюю укрепляющую секцию, что приводит к снижению содержания алкиленкарбоната, соответственно алкиленгликоля в указанной смеси.

Ниже реакционной зоны и при необходимости используемой отпарной части образуется смесь продуктов, содержащая алкиленгликоль, избыточный или непревращенный алкиленкарбонат, спирт, диалкилкарбонат, катализаторы переэтерификации и образующиеся в процессе переэтерификации или изначально присутствующие в эдуктах труднокипящие соединения. В случае использования отпарной части происходит снижение содержания легкокипящих соединений, например, диалкилкарбоната и спирта, причем в присутствии катализатора переэтерификации в определенных условиях образуются другие диалкилкарбонат и алкиленгликоль. Источником необходимой для этого энергии предпочтительно является один или несколько испарителей.

Во всех частях используемой для переэтерификации колонны, а именно как в укрепляющей секции и при необходимости используемой отпарной части, так и в реакционной зоне, можно использовать насадочные тела или упорядоченные насадки. Подлежащими использованию насадочными телами, соответственно упорядоченными насадками, являются обычно используемые для осуществления процессов дистилляции изделия, описанные, например, в Ullmann's Encyclopadie der Technischen Chemie, 4-е издание, том 2, страница 528 и следующие. Примерами пригодных насадочных тел являются кольца Рашига, кольца Палля, кольца Novalox, седла Берля, седла Intalex, тороидальные седла и тела Interpack, примерами упорядоченных насадок являются насадки из металлических листовых материалов или тканей (например, насадки ВХ, Montz Pak, Mellapak, Melladur, Kerapak или CY), а также насадки из других материалов, таких как стекло, керамика, фарфор, специальная сталь или полимеры. Предпочтительными являются насадочные тела и упорядоченные насадки, которые характеризуются большой поверхностью, оптимальным смачиванием и достаточно длительным временем пребывания жидкой фазы. К подобным изделиям относятся, например, кольца Палля, кольца Novalox и седла Берля, а также насадки ВХ, Montz Pak, Mellapak, Melladur, Kerapak и CY.

В другом варианте можно использовать также тарелки, например, такие как сетчатые, колпачковые, клапанные или туннельные тарелки. В реакционной зоне (реакционных зонах) используемой для переэтерификации колонны особенно предпочтительно располагаются тарелки с длительным временем пребывания жидкой фазы и оптимальным массобменом, например, колпачковые, клапанные или туннельные тарелки с высокими переливными перегородками. Число теоретических тарелок в реакционной зоне предпочтительно составляет от 3 до 50, особенно предпочтительно от 10 до 50 и еще более предпочтительно от 10 до 40. Заполнение внутреннего объема реакционной зоны жидкостью предпочтительно составляет от 1 до 80%, особенно предпочтительно от 5 до 70% и еще более предпочтительно от 7 до 60%. Специалисты могут выполнить более точный расчет параметров реакционной зоны (реакционных зон), при необходимости используемой отпарной части и укрепляющей секции (укрепляющих секций) колонны.

Температура в реакционной зоне (реакционных зонах) предпочтительно находится в интервале от 20 до 200°С, особенно предпочтительно от 40 до 180°С, еще более предпочтительно от 50 до 160°С. Предлагаемую в изобретении переэтерификацию целесообразно осуществлять не только при нормальном, но и при повышенном или пониженном давлении. В соответствии с этим давление в реакционной зоне предпочтительно находится в интервале от 0,2 до 20 бар, особенно предпочтительно от 0,3 до 10 бар и еще более предпочтительно от 0,4 до 5 бар. В отсутствие особых указаний под приведенными в данном случае и ниже значениями давления подразумевают абсолютные значения.

Предлагаемый в изобретении способ более подробно рассматривается на показанной на Фиг.1 в качестве примера схеме его осуществления:

1 - поток циклического алкиленкарбоната,

2 - поток катализатора в виде суспензии или раствора в характерном для реакционной системы веществе, которым является алкиленкарбонат, спирт, диалкилкарбонат или алкиленгликоль (в случае использования гомогенного катализатора для осуществления способа),

3 - поток спирта с незначительным количеством диалкилкарбоната,

4 - поток спирта,

5 - поток легкокипящих соединений, в частности, состоящий из диалкилкарбоната и спирта,

6 - поток высококипящих соединений, в частности, состоящий из алкиленгликоля, алкиленкарбоната, спирта, высококипящих веществ, следов других побочных продуктов и при необходимости катализатора,

а - расстояние между местом подачи алкиленкарбоната и местом подачи потока 3,

b - расстояние между местом подачи алкиленкарбоната и местом подачи потока 4.

На Фиг.1 показана используемая для переэтерификации колонна, в реакционной зоне (RZ) которой противотоком по отношению друг к другу движутся три потока эдуктов, а именно содержащий циклический алкиленкарбонат поток 1, содержащий спирт и незначительное количество диалкилкарбоната поток 3 и содержащий высококонцентрированный спирт поток 4, в результате взаимодействия которых образуются диалкилкарбонаты и алкиленгликоли.

Потоки 3 и 4 движутся противотоком по отношению к потоку 1. Поток 1 поступает в используемую для переэтерификации колонну в виде жидкости, в то время как потоки 3 и 4 поступают в нее в парообразном и при необходимости несколько перегретом состоянии. Поступающие в колонну эдукты содержат примеси, тип которых зависит от источника получения эдукта. Поток 3 содержит спирт в качестве основного компонента и, например, от 0 до 40% масс., предпочтительно от 0,1 до 35% масс., особенно предпочтительно от 0,2 до 30% масс. диалкилкарбоната. Суммарное содержание других компонентов в потоке 3 составляет менее 1% масс. В отличие от потока 3 поток 4 содержит более 90% масс., предпочтительно более 95% масс. и особенно предпочтительно более 99% масс. спирта.

Молярное отношение поступающего в колонну с потоком 1 алкиленкарбоната к общему количеству спирта, вводимого в колонну с потоками 3 и 4, находится в интервале от 1:0,1 до 1:40, особенно предпочтительно от 1:1,0 до 1:30 и еще более предпочтительно от 1:2,0 до 1:20. Отношение количества спирта, поступающего в колонну с потоком 4, к количеству спирта, поступающего в колонну с потоком 3, находится в интервале от 1:1 до 1:15, предпочтительно от 1:1,2 до 1:12, особенно предпочтительно от 1:1,4 до 1:8.

Молярное количество поступающего в колонну с потоком 2 катализатора в пересчете на поступающий с потоком 1 алкиленкарбонат составляет от 0,01 до 2% мол., предпочтительно от 0,02 до 1,8% мол., особенно предпочтительно от 0,03 до 1,6% мол.

Показанная на Фиг.1 колонна включает расположенную над реакционной зоной укрепляющую секцию, саму реакционную зону и находящуюся ниже реакционной зоны отпарную часть. Реакционная зона геометрически ограничена сверху местом подачи алкиленкарбоната (потока 1), а снизу местом подачи спирта (потока 4). Взаимодействие алкиленкарбоната со спиртом, приводящее к образованию диалкилкарбоната и алкиленгликоля, является двухступенчатой равновесной реакцией (смотри, например, патент США US 6930195 В2). Место протекания как прямой, так и обратной реакций не ограничивается указанной выше реакционной зоной.

Приведенные ниже примеры служат для пояснения настоящего изобретения без ограничения его объема.

Примеры

Пример 1.

Реакционная дистилляционная колонна, которая состоит из укрепляющей секции с девятью теоретическими ступенями, реакционной зоны с двадцатью пятью реакционными тарелками (их заполняемый жидкостью объем составляет 0,6 м3) и отпарной части с четырьмя теоретическими ступенями, функционирует при абсолютном давлении в верхней части 400 мбар и флегмовом числе 0,66.

В верхнюю часть колонны непосредственно над первой реакционной тарелкой непрерывно поступает 9000 кг/ч этиленкарбоната и 58 кг/ч смеси, содержащей 33,3% масс. КОН и 66,7% масс. этиленгликоля. Между восьмой и девятой реакционными тарелками вводят 21437 кг/ч парообразной смеси, содержащей 83,7% масс. метанола и 16,3% масс. диметилкарбоната. В нижнюю часть реакционной зоны дополнительно поступает 7146 кг/ч парообразной смеси, содержащей 99,5% масс. метанола, 0,45% масс. этиленгликоля и 500 млн-1 диметилкарбоната. При этом отношение расстояний а:b составляет 0,36.

Паровой поток конденсируют при 40°С в расположенном в верхней части колонны парциальном конденсаторе. Получают 6 кг/ч паров и 30729 кг/ч содержащего 59% масс. метанола и 41% масс. диметилкарбоната жидкого дистиллята, который направляют на дополнительную очистку.

В функционирующем при 102°С кубовом испарителе получают 7022 кг/ч состоящего главным образом из этиленгликоля жидкого кубового продукта, содержание этиленкарбоната в котором, в частности, составляет 400 млн-1.

Сравнительный пример 1.

Для выполнения данного примера используют реакционную дистилляционную колонну, аналогичную используемой в примере 1. Колонна функционирует при абсолютном давлении в верхней части 400 мбар и флегмовом числе 0,66.

В верхнюю часть колонны непосредственно над первой реакционной тарелкой непрерывно поступает 9000 кг/ч этиленкарбоната и 58 кг/ч смеси, содержащей 33,3% масс. КОН и 66,7% масс. этиленгликоля. Между четырнадцатой и пятнадцатой реакционными тарелками вводят 21437 кг/ч парообразной смеси, содержащей 83,7% масс. метанола и 16,3% масс. диметилкарбоната. В нижнюю часть реакционной зоны дополнительно поступает 7146 кг/ч парообразной смеси, содержащей 99,5% масс. метанола, 0,45% масс. этиленгликоля и 500 млн-1 диметилкарбоната. При этом отношение расстояний а:b составляет 0,6. В отличие от примера 1 соотношение между общим количеством поступающего в колонну метанола и количеством вводимого в нее этиленкарбоната остается постоянным.

Паровой поток конденсируют при 40°С в расположенном в верхней части колонны парциальном конденсаторе. Получают 6 кг/ч паров и 30727 кг/ч содержащего 59% масс. метанола и 41% масс. диметилкарбоната жидкого дистиллята, который направляют на дополнительную очистку.

В функционирующем при 102°С кубовом испарителе получают 7024 кг/ч состоящего главным образом из этиленгликоля жидкого кубового продукта, содержание этиленкарбоната в котором, в частности, составляет 1100 млн-1.

Сравнительный пример 2.

Для выполнения данного примера используют реакционную дистилляционную колонну, аналогичную используемой в примере 1. Колонна функционирует при абсолютном давлении в верхней части 400 мбар и флегмовом числе 0,66.

В верхнюю часть колонны непосредственно над первой реакционной тарелкой непрерывно поступает 9000 кг/ч этиленкарбоната и 58 кг/ч смеси, содержащей 33,3% масс. КОН и 66,7% масс. этиленгликоля. Между десятой и одиннадцатой реакционными тарелками вводят 25830 кг/ч парообразной смеси, содержащей 97% масс. метанола и 3% масс. диметилкарбоната. Другое место подачи метанола в колонну отсутствует. В отличие от примера 1 соотношение между общим количеством поступающего в колонну метанола и количеством поступающего в нее этиленкарбоната остается постоянным.

Паровой поток конденсируют при 40°С в расположенном в верхней части колонны парциальном конденсаторе. Получают 6 кг/ч паров и 27998 кг/ч содержащего 64% масс. метанола и 36% масс. диметилкарбоната жидкого дистиллята, который направляют на дополнительную очистку.

В функционирующем при 102°С кубовом испарителе получают 7002 кг/ч состоящего главным образом из этиленгликоля жидкого кубового продукта, содержание этиленкарбоната в котором, в частности, составляет 5000 млн-1.

Сравнительный пример 3.

Для выполнения данного примера используют реакционную дистилляционную колонну, аналогичную используемой в примере 1. Колонна функционирует при абсолютном давлении в верхней части 400 мбар и флегмовом числе 0,66.

В верхнюю часть колонны непосредственно над первой реакционной тарелкой непрерывно поступает 9000 кг/ч этиленкарбоната и 58 кг/ч смеси, содержащей 33,3% масс. КОН и 66,7% масс. этиленгликоля. Между девятнадцатой и двадцатой реакционными тарелками вводят 29935 кг/ч парообразной смеси, содержащей 83,7% масс. метанола и 16,3% масс. диметилкарбоната. Другое место подачи метанола в колонну отсутствует. В отличие от примера 1 соотношение между общим количеством поступающего в колонну метанола и количеством поступающего в нее этиленкарбоната остается постоянным.

Паровой поток конденсируют при 40°С в расположенном в верхней части колонны парциальном конденсаторе. Получают 6 кг/ч паров и 31938 кг/ч содержащего 57,4% масс. метанола и 42,6% масс. диметилкарбоната жидкого дистиллята, который направляют на дополнительную очистку.

В функционирующем при 102°С кубовом испарителе получают 7166 кг/ч состоящего главным образом из этиленгликоля жидкого кубового продукта, содержание этиленкарбоната в котором, в частности, составляет 5,3% масс.

Реферат

Изобретение относится к усовершенствованному способу непрерывного получения диалкилкарбоната формулы (I):, в которой Rозначает неразветвленный или разветвленный алкил с 1-4 атомами углерода, и алкиленгликоля формулы (II):, в которой Rозначает алкил с 2-4 атомами углерода, путем осуществляемой в присутствии катализатора переэтерификации циклического алкиленкарбоната спиртом формулы (III):, в которой Rтакой, как указано выше, причем переэтерификацию осуществляют в колонне в режиме противотока, причем циклический алкиленкарбонат (1) подают в верхнюю часть колонны, а содержащий диалкилкарбонат спирт (3) - в ее среднюю или нижнюю часть, причем ниже места подачи содержащего диалкилкарбонат спирта дополнительно предусматривают другое место подачи содержащего спирт потока (4), и причем отношение расстояния между местом подачи алкиленкарбоната (1) и местом подачи содержащего диалкилкарбонат спирта (3) к расстоянию между местом подачи алкиленкарбоната (1) и вторым местом подачи спирта (4) составляет от 0,2 до 0,52. Способ позволяет получать продукты с максимально низким содержанием алкиленкарбоната. 12 з.п. ф-лы, 4 пр., 1 ил.

Формула

в которой R1 означает неразветвленный или разветвленный алкил с 1-4 атомами углерода,

и алкиленгликоля формулы (II):

в которой R2 означает алкил с 2-4 атомами углерода,

путем осуществляемой в присутствии катализатора переэтерификации циклического алкиленкарбоната спиртом формулы (III):

в которой R1 такой, как указано выше,

отличающийся тем, что переэтерификацию осуществляют в колонне в режиме противотока, причем циклический алкиленкарбонат (1) подают в верхнюю часть колонны, а содержащий диалкилкарбонат спирт (3) - в ее среднюю или нижнюю часть, причем ниже места подачи содержащего диалкилкарбонат спирта дополнительно предусматривают другое место подачи содержащего спирт потока (4),

и причем отношение расстояния между местом подачи алкиленкарбоната (1) и местом подачи содержащего диалкилкарбонат спирта (3) к расстоянию между местом подачи алкиленкарбоната (1) и вторым местом подачи спирта (4) составляет от 0,2 до 0,52.

Комментарии