Волокнистые материалы и композиты - RU2671359C1

Код документа: RU2671359C1

Чертежи

Описание

Перекрестная ссылка на "родственные" заявки

По данной заявке испрашивается приоритет на основании предварительных заявок на выдачу патентов США №№60/664832, поданной 24 марта 2005 г.; 60/668002, поданной 7 июня 2005 г.; 60/711057, поданной 24 августа 2005 г.; 60/715822, поданной 9 сентября 2005 г.; 60/725674, поданной 12 октября 2005 г.; 60/726102, поданной 12 октября 2005 г.; и 60/750205, поданной 13 декабря 2005 г. Все содержание каждой заявки в этом абзаце приведено здесь во всей своей полноте в качестве ссылки.

Область техники

Это изобретение относится к волокнистым материалам и композитам и к способам их получения.

Предшествующий уровень техники

Волокнистые материалы, например, целлюлозные и лигноцеллюлозные материалы получают, обрабатывают и используют в больших количествах в ряде случаев применения. Часто такие волокнистые материалы используют один раз, а затем выбрасывают в виде отходов.

Сущность изобретения

В общем, изобретение относится к волокнистым материалам и композитам и к способам их получения.

В общем, первый аспект изобретения касается особенностей волокнистых материалов и способов получения волокнистых материалов.

Описываются способы получения волокнистых материалов, которые включают в себя резание волокнистого сырья для получения первого волокнистого материала и пропускание первого волокнистого материала через первое сито, имеющее средний размер отверстий 1,59 мм или менее (1/16 дюйма, 0,0625 дюйма), для получения второго волокнистого материала.

В некоторых вариантах осуществления изобретения средний размер отверстий первого сита равен менее около 0,79 мм (1/32 дюйма, 0,03125 дюйма), например, менее около 0,40 мм (1/64 дюйма, 0,015625 дюйма), менее около 0,20 мм (1/128 дюйма, 0,0076125 дюйма) или даже менее около 0,10 мм (1/256 дюйма, 0,00390625 дюйма).

В конкретных случаях применения резание осуществляют резательной машиной с вращающимся ножом.

Второй волокнистый материал может быть, например, собран в бункере, имеющем давление ниже номинального атмосферного давления, например, на, по меньшей мере, 10 процентов ниже номинального атмосферного давления или на, по меньшей мере, 75 процентов ниже номинального атмосферного давления.

Второй волокнистый материал может быть, например, разрезан один или многое число раз, например, дважды, трижды или даже больше, например, десять раз.

Второй волокнистый материал может быть, например, разрезан, а полученный волокнистый материал - пропущен через первое сито.

Второй волокнистый материал может быть, например, разрезан, а полученный волокнистый материал может быть пропущен через второе сито, имеющее средний диаметр отверстий меньше, чем в первом сите, чтобы получить третий волокнистый материал.

Отношение среднего отношения длины волокон к их диаметру у второго волокнистого материала к среднему отношению длины волокон к их диаметру у третьего волокнистого материала может быть, например, менее около 1,5, менее около 1,4, менее около 1,25 или даже менее около 1,1.

Второй волокнистый материал может быть, например, пропущен через второе сито, имеющее средний размер отверстий меньше, чем в первом сите.

Разрезание волокнистого материала и его пропускание через сито могут, например, осуществляться одновременно.

Второй волокнистый материал может иметь среднее отношение длины волокон к их диаметру, например, более около 10/1, более около 25/1 или даже более около 50/1.

Средняя длина волокон второго волокнистого материала может быть, например, от около 0,5 мм до около 2,5 мм, например, от около 0,75 мм до около 1,0 мм. Средняя ширина волокон второго волокнистого материала может быть, например, от около 5 мкм до около 50 мкм, например, от около 10 мкм до около 30 мкм.

Стандартное отклонение длины волокон второго волокнистого материала может быть менее около 60% средней длины волокон второго волокнистого материала, например, менее около 50% средней длины волокон второго волокнистого материала.

В некоторых вариантах осуществления изобретения площадь поверхности по БЭТ у второго волокнистого материала равна более около 0,5 м2/г, например, более около 1,0 м2/г, более около 1,5, м2/г, более около 1,75 м2/г или даже более около 0,5 м2/г.

В некоторых вариантах осуществления изобретения пористость второго волокнистого материала равна белее около 70%, например, более около 85% или более около 90%.

В некоторых случаях выполнения отношение среднего отношения длины волокон к их диаметру у первого волокнистого материала к среднему отношению длины волокон к их диаметру у второго волокнистого материала равно менее около 1,5, например, менее около 1,4, менее около 1,25 или менее около 1,1.

В конкретных вариантах осуществления изобретения сито образовано переплетением элементарных волокон.

Волокнистым сырьем может быть, например, целлюлозный материал или лигноцеллюлозный материал. Например, волокнистым сырьем могут быть опилки.

В некоторых вариантах осуществления изобретения волокнистым сырьем является смесь волокон, например, волокон, полученных из бумажного сырья, и волокон, полученных из текстильного сырья, например, хлопка.

Кроме того, описываются способы получения волокнистых материалов, которые включают в себя резание волокнистого сырья для получения первого волокнистого материала и пропускание этого волокнистого сырья через первое сито для получения второго волокнистого материала. Отношение среднего отношения длины волокон к их диаметру у первого волокнистого материала к среднему отношению длины волокон к их диаметру у второго волокнистого материала составляет менее около 1,5.

Кроме того, описываются способы получения волокнистых материалов, которые включают в себя резание волокнистого сырья для получения первого волокнистого материала; пропускание этого волокнистого материала через первое сито для получения второго волокнистого материала; и затем резание второго волокнистого материала для получения, в свою очередь, третьего волокнистого материала.

Описываются волокнистые материалы, которые имеют среднее отношение длины волокон к их диаметру, равное более около 5, и стандартное отклонение длины волокон, равное менее около 60% средней длины волокон.

Например, среднее отношение длины волокон к их диаметру может быть около 10/1, например, более около 15/1, например, более около 25/1, более около 35/1, более около 54/1 или даже более около 50/1.

Например, средняя длина волокон может составлять от около 0,5 мм до около 2,5 мм.

Описываются способы получения волокнистых материалов, которые включают в себя резание волокнистого сырья для получения первого волокнистого материала; собирание первого волокнистого материала; и затем резание первого волокнистого материала для получения второго волокнистого материала.

Описывают композиты, которые содержат волокнистый материал, смолу и краситель. Например, краситель может способствовать маскировке волокнистого материала в композите.

Например, волокнистый материал может иметь среднее отношение длины волокон к их диаметру, равное более 5, и стандартное отклонение длины волокон, равное менее около 60% средней длины волокон.

В некоторых вариантах осуществления изобретения композит дополнительно содержит пигмент.

В некоторых случаях выполнения краситель впитан в волокна или нанесен на их поверхность.

Композиты могут содержать отдушку или душистое вещество.

Кроме того, описываются способы получения композитов, которые включают в себя окрашивание волокнистого материала; комбинирование волокнистого материала со смолой; и образование композита из этой комбинации.

Описываются способы получения композитов, которые включают в себя добавление красителя к смоле для получения комбинации из красителя и смолы; комбинирование комбинации из красителя и смолы с волокнистым материалом; и образование композита из комбинации красителя со смолой и волокнистого материала.

Любой композит может быть использован, например, в виде сидений, труб, панелей, настилочных материалов, плит, кожухов, листов, блоков, кирпичей, столбов, ограждающих элементов, дверей, ставней, тентов, экранов, знаков, рам, оконных наличников, спинок, покрытий для полов, облицовочных плиток, железнодорожных шпал, лотков, ручек для инструментов, боксов, пленок, оберток, лент, коробок, ковшей, стоек, корпусов, соединителей, разделителей, стен, матов, рам, книжных полок, скульптур, стульев, столов, парт, игрушек, игр, поддонов, причалов, пирсов, лодок, мачт, септических баков, автомобильных панелей, корпусов компьютеров, надземных или подземных электрических коробок, мебели, столов для пикников, скамей, навесов, лотков, подвесок, подносов, шкатулок, книжных обложек, тростей и костылей.

Первый аспект и/или варианты осуществления первого аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Волокнистый материал легко диспергируется, например, в расплавленной термопластичной смоле. Волокнистые материалы могут иметь, например, сравнительно узкое распределение по длине волокон и/или по отношению их длины к диаметру, так что их свойства являются постоянно определенными. Например, при смешивании с расплавленной смолой волокна волокнистого материала могут подходящим и предсказуемым образом изменять реологические свойства расплавленной смолы с получением в результате смесей смолы и волокнистого материала, которые, например, легче формовать и экструдировать. Например, волокнистые материалы могут легко проходить через небольшие отверстия или каналы, как например, те, которые имеются в формах для литья под давлением или связаны с ними, например, литниковые отверстия или обогреваемые литники. Части, формованные из таких волокнистых материалов, могут иметь хорошую поверхностную отделку, например, с немногими видимыми вкраплениями больших частиц и/или агломерированных частиц в тех случаях, когда это желательно.

В общем, второй аспект изобретения относится к уплотненным волокнистым материалам, способам получения уплотненных волокнистых материалов и композитам, изготовленным из уплотненных волокнистых материалов.

Описываются способы уплотнения волокнистых материалов, которые включают в себя добавление к волокнистому материалу водорастворимого связующего, водонабухаемоого связующего и/или связующего, имеющего температуру стеклования менее около 25°С, для получения комбинации из волокнистого материала и связующего. Комбинацию из волокнистого материала и связующего уплотняют для получения уплотненного волокнистого материала, имеющего объемную плотность, которая, по меньшей мере, в около два раза больше объемной плотности волокнистого материала, например, в три раза, четыре раза, пять раз, шесть раз, восемь раз, десять раз, двенадцать раз, двадцать раз или более, например, больше в сорок раз. Объемная плотность уплотненного материала предпочтительно, по меньшей мере, в около три раза или около четыре раза больше объемной плотности волокнистого материала.

Кроме того, описываются способы уплотнения волокнистых материалов, которые включают в себя уплотнение волокнистого материала, полученного, по меньшей мере, частично из бумаги с полимерным покрытием, для получения уплотненного волокнистого материала, имеющего объемную плотность, которая, по меньшей мере, в около два раза больше объемной плотности волокнистого материала, например, в три раза, четыре раза, пять раз, шесть раз, восемь раз, двенадцать раз, двадцать раз или более, например, больше в сорок раз. Уплотнение включает в себя нагрев волокнистого материала до температуры, по меньшей мере, около 50°С.

Описываются способы уплотнения волокнистых материалов, которые включают в себя перемещение волокнистого материала через участок нанесения связующего, на котором наносят связующее для получения комбинации из волокнистого материала и связующего. Комбинацию из волокнистого материала и связующего уплотняют для получения уплотненного волокнистого материала, имеющего объемную плотность, которая, по меньшей мере, в около два раза больше объемной плотности волокнистого материала, например, в три раза, четыре раза, пять раз, шесть раз, восемь раз, десять раз, двенадцать раз, двадцать раз или более, например, больше в сорок раз.

Описываются способы уплотнения волокнистых материалов, которые включают в себя откачивание воздуха из волокнистого материала для увеличения объемной плотности волокнистого материала, по меньшей мере, в около два раза. Например, способ может включать в себя герметизацию волокнистого материала в контейнере и откачивание воздуха из контейнера.

Описываются таблетки или стружки, которые содержат уплотненный волокнистый материал. Таблетки или стружки имеют объемную плотность, по меньшей мере, 0,3 г/см3. Уплотненный волокнистый материал содержит целлюлозный или лигноцеллюлозный материал и водорастворимое связующее, водонабухаемое связующее и/или связующие, имеющие температуру стеклования менее около 25°С. Таблетки или стружки имеют, например, среднюю толщину от около 2 мм до около 20 мм, среднюю ширину от около 2 мм до около 40 мм и среднюю длину от около 5 мм до окало 40 мм. В некоторых вариантах осуществления изобретения таблетки имеют полую внутреннюю часть или структуру с многими выступами.

Описываются пластинчатые уплотненные волокнистые материалы, которые имеют объемную плотность, по меньшей мере, 0,3 г/см3. Уплотненные волокнистые материалы содержат целлюлозный или лигноцеллюлозный материал. Пластинчатые уплотненные волокнистые материалы имеют, например, среднюю толщину от около 2 мм до около 20 мм, среднюю ширину от около 2 мм до около 40 мм и среднюю длину от около 5 мм до около 40 мм.

Кроме того, описываются способы уплотнения волокнистых материалов, которые включают в себя добавление к волокнистому материалу водорастворимого связующего, водонабухаемого связующего и/или связующих, имеющих температуру стеклования менее около 25°С, для получения комбинации из волокнистого материала и связующего. Комбинация из волокнистого материала и связующего содержит менее около 25 вес. % связующего, например, 15 вес. %, 10 вес. %, 5 вес. % или менее около 1 вес. %. Комбинацию из волокнистого материала и связующего уплотняют для получения уплотненного волокнистого материала, имеющего объемную плотность, которая, по меньшей мере, в около 2 раза больше объемной плотности волокнистого материала, например, в три раза, четыре раза, пять раз, шесть раз, восемь раз, десять раз, двенадцать раз, двадцать раз или более, например, больше в около сорок раз.

Описываются способы прессования волокнистых материалов, которые отличаются размещением волокнистого материала, содержащего связующее, относительно элемента, например, между первым элементом и вторым элементом для получения непрессованного композита и прессованием непрессованного композита для получения прессованного композита.

В некоторых вариантах осуществления изобретения прессование осуществляют с использованием единственного элемента и опоры.

Любой уплотненный волокнистый материал может быть использован для образования любого изделия, описанного здесь.

Уплотненные волокнистые материалы могут содержать отдушку или душистое вещество.

Уплотненные волокнистые материалы могут быть, например, использованы для получения композитов, или они могут быть использованы сами по себе или вместе с добавками, например, в виде матрицы с регулируемым выделением.

Кроме того, описываются способы уплотнения волокнистых материалов, например, целлюлозного или лигноцеллюлозного материала, в которых не используется связующее.

Описываются таблетки или стружки из уплотненных волокнистых материалов, которые имеют объемную плотность, по меньшей мере, около 0,3 г/см3. Уплотненные волокнистые материалы содержат другой волокнистый материал, чем целлюлозный или лигноцеллюлозный материал, и связующее. Таблетки или стружки имеют среднюю толщину от около 2 мм до около 20 мм, среднюю ширину от около 2 мм до около 40 мм и среднюю длину от около 5 мм до около 40 мм.

Описываются пластинчатые уплотненные волокнистые материалы, которые имеют объемную плотность, по меньшей мере, около 0,3 г/см3. Уплотненные волокнистые материалы содержат другой волокнистый материал, чем целлюлозный или лигноцеллюлозный материал, и связующее. Пластинчатые уплотненные волокнистые материалы имеют среднюю толщину от около 2 мм до около 20 мм, среднюю ширину от около 2 мм до около 40 мм и среднюю длину от около 5 мм до около 40 мм.

Второй аспект и/или варианты осуществления второго аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Уплотненные волокнистые материалы, например, в виде таблеток или стружки легче обрабатываются, подаются в оборудование, транспортируются и смешиваются с другими материалами, например, смолами, например, термопластичной смолой.

В общем, третий аспект изобретения относится к сшитым композитам и к композитам, которые содержат наполнители нанометрического уровня. В тех случаях, когда это желательно, композиты, которые содержат наполнители нанометрического уровня, необязательно являются сшитыми.

Описываются способы получения композитов, которые включают в себя комбинирование волокнистого материала с сшиваемой облучением смолой, например, термопластичной смолой для получения комбинации из волокнистого материала и сшиваемой смолы. Волокнистый материал имеет среднее отношение длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон составляет менее около 85% средней длины волокон. Комбинацию из волокнистого материала и сшиваемой смолы облучают, например, ионизирующим излучением для, по меньшей мере, частичного сшивания сшиваемой смолы. В некоторых вариантах осуществления изобретения комбинации из волокнистого материала и сшиваемой смолы до стадии облучения придают желаемую форму.

Сшиваемая облучением смола может быть, например, термопластичной или термореактивной, например, литьевой термореактивной смолой. Например, сшиваемой облучением смолой могут быть полиолефины, например, полиэтилен (например, сополимер полиэтилена), полипропилен (например, сополимер полипропилена), сложный полиэфир (например, полиэтилентерефталат), полиамид (например, найлон 6, 6/12 или 6/10), полиэтиленимин, эластомерные стирольные сополимеры (например, сополимеры стирола-этилена-бутилена-стирола), полиамидный эластомер (например, сополимеры простого полиэфира и полиамида), сополимер этилена и винилацетата или совместимые смеси этих смол.

В некоторых конкретных вариантах осуществления изобретения смолой является полиолефин, который имеет полидисперсность более около 2, например, более около 3, более около 3,5, более около 4,0, более около 4,5, более около 5,0, более около 7,5 или даже более около 10. Высокая полидисперсность может улучшить ударную прочность сшитого композита. В некоторых вариантах осуществления изобретения полиолефин имеет спорость течения расплава более около 10, например, более 15, более 20, более 25, более 30 или даже более около 50. Высокая скорость течения расплава может способствовать производству композита, например, посредством уменьшения нагрева от сдвига во время образования композита.

В конкретных вариантах осуществления изобретения волокнистый материал получают резанием волокнистого сырья, например, в виде опилок от пиления твердой или мягкой древесины (например, дуба, кедра или красного дерева).

Среднее отношение длины волокон к их диаметру в волокнистых материалах может быть, например, более около 10/1, например, более около 15/1, более 25/1 или даже более около 50/1. Высокое отношение L/D может улучшить механические свойства композита, например, предел прочности при растяжении и модуль упругости при изгибе. В некоторых вариантах осуществления изобретения стандартное отклонение длины волокон составляет менее около 75% средней длины волокон, например, менее 50%, менее 35%, менее 25%, менее 15%, менее 10%, менее 5% или даже менее около 2,5%. Низкое стандартное отклонение может, например, улучшить обрабатываемость смеси волокнистого материала и смолы. Средняя, длина волокон волокнистого материала может быть, например, от около 0,5 мм до около 2,5 мм, например, от около 0,75 мм до окало 1,0 мм. Средняя ширина волокон волокнистого материала составляет от около 5 мкм до около 50 мкм, например, от около 10 мкм до около 30 мкм.

Волокнистый материал может быть, например, получен из текстиля, например, хлопковых отходов или лоскутов, бумажного сырья, растений или древесины. В некоторых вариантах осуществления изобретения волокнистый материал представляет собой смесь волокон, например, волокон, полученных из бумажного сырья, и волокон, полученных из текстильного сырья, например, хлопка.

В конкретных вариантах осуществления изобретения облучение комбинации из волокнистого материала и сшиваемой смолы осуществляют гамма-лучами или пучком электронов.

В некоторых вариантах осуществления изобретения композит используют в виде конструкции, декоративных товаров и изделий, сидений, труб, панелей, настилочных материалов, плит, кожухов, листов, блоков, кирпичей, столбов, ограждающих элементов, дверей, ставней, тентов, экранов, знаков, рам, оконных наличников, спиной, покрытий для полов, облицовочных плиток, железнодорожных шпал, лотков, ручек для инструментов, боксов, пленок, оберток, лент, коробок, ковшей, стоек, корпусов, соединителей, разделителей, стенок, рам, книжных полок, скульптур, стульев, столов, парт, игрушек, игр, поддонов, причалов, пирсов, лодок, мачт, септических баков, автомобильных панелей, корпусов компьютеров, надземных и подземных электрических коробок, мебели, столов для пикников, скамей, навесов, лотков, подвесок, подносов, шкатулок, книжных обложек, тростей и костылей.

В некоторых вариантах осуществления изобретения волокнистый материал получают резанием волокнистого сырья для получения первого волокнистого материала и пропусканием первого волокнистого материала через первое сито, имеющее средний размер отверстий около 1,59 мм или менее (1/16 дюйма, 0,0625 дюйма) для получения второго материала. В некоторых вариантах осуществления изобретения средний размер отверстий первого сита равен менее 0,79 мм (1/32 дюйма, 0,03125 дюйма), например, менее около 0,40 мм (1/64 дюйма, 0,015625 дюйма).

В некоторых вариантах осуществления изобретения облучение осуществляют электромагнитным излучением, которое имеет энергию на один фотон (в электрон-вольтах) более около 102 эВ/фотон, например, более 103, 104, 105, 106 или даже более около 107 эВ/фотон. В некоторых вариантах осуществления изобретения электромагнитное излучение имеет энергию на один фотон от около 104 до около 107, например, от около 105 до около 106 эВ/фотон.

В некоторых вариантах осуществления изобретения облучение осуществляют электромагнитным излучением, которое имеет частоту более около 1016 Гц, более около 1017 Гц, 1018, 1019, 1020 или даже более около 1021 Гц. В некоторых вариантах осуществления изобретения электромагнитное излучение имеет частоту от около 1018 до около 1022, например, от около 1019 до около 1021 Гц.

В некоторых вариантах осуществления изобретения облучение осуществляют до тех пор, пока комбинация, из волокнистого материала и сшиваемой смолы не получит дозу, по меньшей мере, около 0,25 Мрад, например, по меньшей мере, 1,0 Мрад, по меньшей мере, 2,5 Мрад, по меньшей мере, 5,0 Мрад или, по меньшей мере, около 10 Мрад. В некоторых вариантах осуществления изобретения облучение осуществляют до тех пор, пока комбинация из волокнистого материала и сшиваемой смолы не получит дозу от около 1,0 Мрад до около 6,0 Мрад, например, от около 1,5 Мрад до около 4,0 Мрад.

В некоторых вариантах осуществления изобретения облучение осуществляют при мощности дозы от около 5 до около 1500 килорад/час, например, от около 10 до около 750 килорад/час или от около 50 до около 350 килорад/час.

В некоторых вариантах осуществления изобретения облучение осуществляют электромагнитным излучением, генерируемым от источника60Со.

Описываются композиты, которые содержат сшитую смолу и волокнистый материал, имеющий отношение средней длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон менее около 85% средней длины волокон.

В некоторых вариантах осуществления изобретения среднее отношение длины волокон к их диаметру составляет более около 10/1, например, более около 15/1, более около 25/1 или даже более около 50/1.

В некоторых вариантах осуществления изобретения стандартное отклонение длины волокон составляет менее около 75% средней длины волокон, например, менее 50%, менее 35%, менее 25%, менее 15%, менее 10%, менее 5% или даже менее около 2,5%. В некоторых вариантах осуществления изобретения средняя длина волокон волокнистого материала составляет от около 5 мм до около 2,5 мм, например, от около 5 мкм до около 50 мкм.

Кроме того, описываются способы получения композитов, которые включают в себя резание волокнистого сырья для получения волокнистого материала; комбинирование волокнистого материала со сшиваемой смолой для получения комбинации из волокнистого материала и смолы; и облучение гамма-излучением для, по меньшей мере, частичного сшивания сшиваемой смолы.

В некоторых вариантах осуществления изобретения резание осуществляют резательной машиной с вращающимся ножом.

Описываются способы получения композитов, которые включают в себя комбинирование волокнистого материала с сшиваемой облучением смолой для получения комбинации из волокнистого материала и сшиваемой смолы. Волокнистый материал имеет среднее отношение длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон составляет менее около 85% средней длины волокон. Комбинации из волокнистого материала и сшиваемой смолы придают желаемую форму, и эту комбинацию облучают для, по меньшей мере, частичного сшивания сшиваемой смолы.

Описываются способы получения композитов, которые включают в себя комбинирование наполнителя, например, волокнистого материала с сшиваемой облучением смолой для получения комбинации из наполнителя и сшиваемой смолы и облучение комбинации из наполнителя и сшиваемой смолы для, по меньшей мере, частичного сшивания сшиваемой смолы.

Описываются способы уменьшения биологического разрастания например, дрожжей и/или бактерий в композитах, которые включают в себя облучение композита ионизирующим излучением до его использования. В некоторых вариантах осуществления изобретения композиту придают форму плиты, например, настилочного материала.

Описываются композиты, которые содержат смолу, наполнитель, имеющий поперечный размер менее около 1000 нм, и волокнистый материал. В некоторых случаях выполнения поперечный размер составляет менее 500 нм.

В некоторых вариантах осуществления изобретения смолу сшивают, например, используя химический сшивающий агент или радиацию.

В некоторых вариантах осуществления изобретения волокнистый материал содержит целлюлозный или лигноцеллюлозный материал.

В конкретных вариантах осуществления изобретения волокнистый материал имеет среднее отношение длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон составляет менее около 85% средней длины волокон.

Описываются способы получения композитов, которые включают в себя комбинирование наполнителя, имеющего поперечный размер менее около 1000 нм, и волокнистого материала со смолой. Способы могут дополнительно содержать придание желаемой формы комбинации из наполнителя, волокнистого материала и смолы. Желаемая форма может быть, например, облучена для, по меньшей мере, частичного сшивания смолы.

Описываются способы получения композитов, которые включают в себя комбинирование наполнителя, имеющего поперечный размер менее около 1000 нм, и волокнистого материала с сшиваемой облучением смолой для получения комбинации из наполнителя, волокнистого материала и сшиваемой смолы, и облучение комбинации из наполнителя, волокнистого материала и сшиваемой смолы для, по меньшей мере, частичного сшивания сшиваемой смолы.

Кроме того, описываются композиты, которые содержат смолу и диспергированные в ней опилки с волокнами, имеющими среднее отношение длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон менее около 85% средней длины волокон. В некоторых вариантах осуществления изобретения опилки получают из твердой древесины, например, дуба или из мягкой древесины, например, кедра, красного дерева или сосны.

Кроме того, описываются способы получения композитов, которые включают в себя резание опилок для получения волокнистого материала и комбинирование волокнистого материала со смолой для получения комбинации из волокнистого материала и смолы. В некоторых вариантах осуществления изобретения способы могут дополнительно включать в себя облучение гамма-излучением комбинации из волокнистого материала и смолы для, по меньшей мере, частичного сшивания смолы.

Третий аспект и/или вариант осуществления третьего аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Композиты могут обладать отличными механическими свойствами, например, абразивостойкостью, прочностью на сжатие, сопротивлением разрушению, прочностью на удар, прочностью на изгиб, модулем упругости при растяжении, модулем упругости при изгибе и относительным удлинением при разрыве. Композиты могут иметь отличные низкотемпературные характеристики, например, иметь пониженную склонность к разрушению и/или растрескиванию при низких температурах, например, температурах ниже 0°С, например, ниже -10°С, -20°С, -40°С, -50°С, -60°С или даже ниже -100°С. Кроме того, композиты могут иметь отличные характеристики при высоких температурах, например, сохранять свои полезные механические свойства при сравнительно высокой температуре, например, при температурах выше 100°С, например, выше 125°С, 150°С, 200°С, 250°С, 300°С, 400°С или даже выше 500°С.Композиты могут иметь отличную химическую стойкость, например, стойкость к набуханию в растворителе, например, углеводородном растворителе, стойкость к химическому действию, например, действию сильных кислот, сильных оснований, сильных окислителей (например, хлора или отбеливателя) или восстановителей (например, активных металлов типа натрия или калия). Композиты могут иметь пониженную склонность к гниению и разложению, так как обработка композитов радиацией приводит к уничтожению любых микроорганизмов, например, грибков, бактерий или насекомых.

В общем, четвертый аспект изобретения относится к ароматизированным композитам и способам их получения. Ароматизированные композиты могут быть сшитыми, если это желательно.

Описываются волокнистое сырье, волокнистые материалы или уплотненные волокнистые материалы в комбинации с душистым веществом. Примерами душистых веществ являются кедровая древесина, вечнозеленые растения или древесина красного дерева. В некоторых вариантах осуществления изобретения волокнистое сырье, волокнистый материал или уплотненный волокнистый материал в комбинации с душистым веществом содержит краситель и/или пестицид. В некоторых вариантах осуществления изобретения душистое вещество имеет древесный запах, например, природный запах красного дерева, а цвет, например красный, согласуется с деревом, из которого получено душистое вещество.

Кроме того, описываются волокнистое сырье, волокнистые материалы или уплотненные волокнистые материалы в комбинации с душистым веществом и смолой, например, термопластичной смолой. В некоторых вариантах осуществления изобретения, кроме того, используют краситель и/или пестицид. В некоторых вариантах осуществления изобретения душистое вещество имеет древесный запах, например, природный запах красного дерева, а цвет, например красный, согласуется с деревом, из которого получено душистое вещество.

Описываются способы получения композитов, которые включают в себя добавление душистого вещества к волокнистому материалу для получения комбинации из волокнистого материала и душистого вещества и прессование комбинации из волокнистого материала и душистого вещества для получения композита. Душистое вещество может быть, например, в смоле, которую добавляют к волокнистому материалу.

Кроме того, описываются композиты, которые содержат волокнистый материал и душистое вещество. В некоторых вариантах осуществления изобретения композиты, кроме того, содержат смолу, например, термопластичную или термореактивную смолу. Волокна волокнистого материала могут иметь, например, отношение средней длины волокон к их диаметру более около 5, например, более 10, более 25, более 50 или более около 100.

Четвертый аспект и/или варианты осуществления четвертого аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Описанные ароматизированные композиты, например, композиты из уплотненных волокнистых материалов и заменителя древесины могут вызвать интерес с точки зрения покупки и могут предоставить необычные благоприятные возможности в отношении присвоения товарам марочных наименований и маркетинга.

В общем, пятый аспект изобретения относится к композитам, которые обладают уникальными, привлекательными или даже поразительными визуальными свойствами, и к способам их получения.

Описываются композиты, которые содержат смолу и волокнистый материал, и с наружной поверхности которых видно некоторое количество волокнистого материала.

Волокнистый материал может быть видимым на наружной поверхности, в наружной поверхности и под наружной поверхностью, например, под поверхностью на расстоянии менее около 0,100 дюйма, например, менее 0,050 дюйма, менее 0,025 дюйма, менее 0,010 дюйма или менее около 0,005 дюйма.

Кроме того, описываются композиты, которые содержат прозрачную смолу, например, найлон или осветленный полипропилен и волокнистый материал.

Кроме того, описывается способ получения композитов, который включает в себя комбинирование смолы и волокнистого материала для получения комбинации из смолы и волокнистого материала; и прессование комбинации из смолы и волокнистого материала для получения композита, на наружной поверхности которого видно некоторое количество волокнистого материала.

Описываются способы получения композитов, которые включают в себя комбинирование прозрачной смолы и волокнистого материала для получения комбинации из прозрачной смолы и волокнистого материала; и прессование комбинации из прозрачной смолы и волокнистого материала для получения композита.

Пятый аспект и/или варианты осуществления пятого аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Композиты могут иметь уникальные, привлекательные или даже поразительные визуальные свойства и в то же самое время могут иметь желательные механические свойства, например, высокую абразивостойкость, высокую прочность на сжатие, сопротивление к разрушению, высокую прочность на удар, высокую прочность на изгиб, высокий модуль упругости при растяжении, высокий модуль упругости при изгибе и большое относительное удлинение при разрыве. Такие композиции могут, например, усилить узнаваемость товарной марки и приверженность к ней.

Используемый здесь термин "волокнистый материал" обозначает материал, который содержит многочисленные свободные, отдельные и разделимые волокна. Например, волокнистый материал может быть приготовлен из волокнистого сырья в виде бумаги с полимерным покрытием или отбеленной крафт-бумаги посредством резания, например, резательной машиной с вращающимся ножом.

Используемый здесь термин "сито" обозначает элемент, способный просеивать материал по размеру, например, перфорированную пластину, цилиндр и т.п., и либо проволочную сетку, либо переплетенную ткань.

Наполнитель нанометрического уровня - это такой наполнитель, который имеет поперечный размер менее около 1000 нм. Поперечный размер наполнителя нанометрического уровня - это диаметр его сферических частиц или сравнительно длинных тонких волокон или максимальный размер частиц неправильной формы.

Волокнистый материал является видимым на композите или в нем, если волокнистый материал может быть виден человеком со средним зрением и при дневном свете, когда композит держат на расстоянии трех футов от человека.

Все публикации, патентные заявки, патенты и другие источники включены сюда полностью путем ссылки.

Другие отличительные признаки и преимущества изобретения будут очевидны из последующего подробного описания изобретения и из формулы изобретения.

Описание чертежей

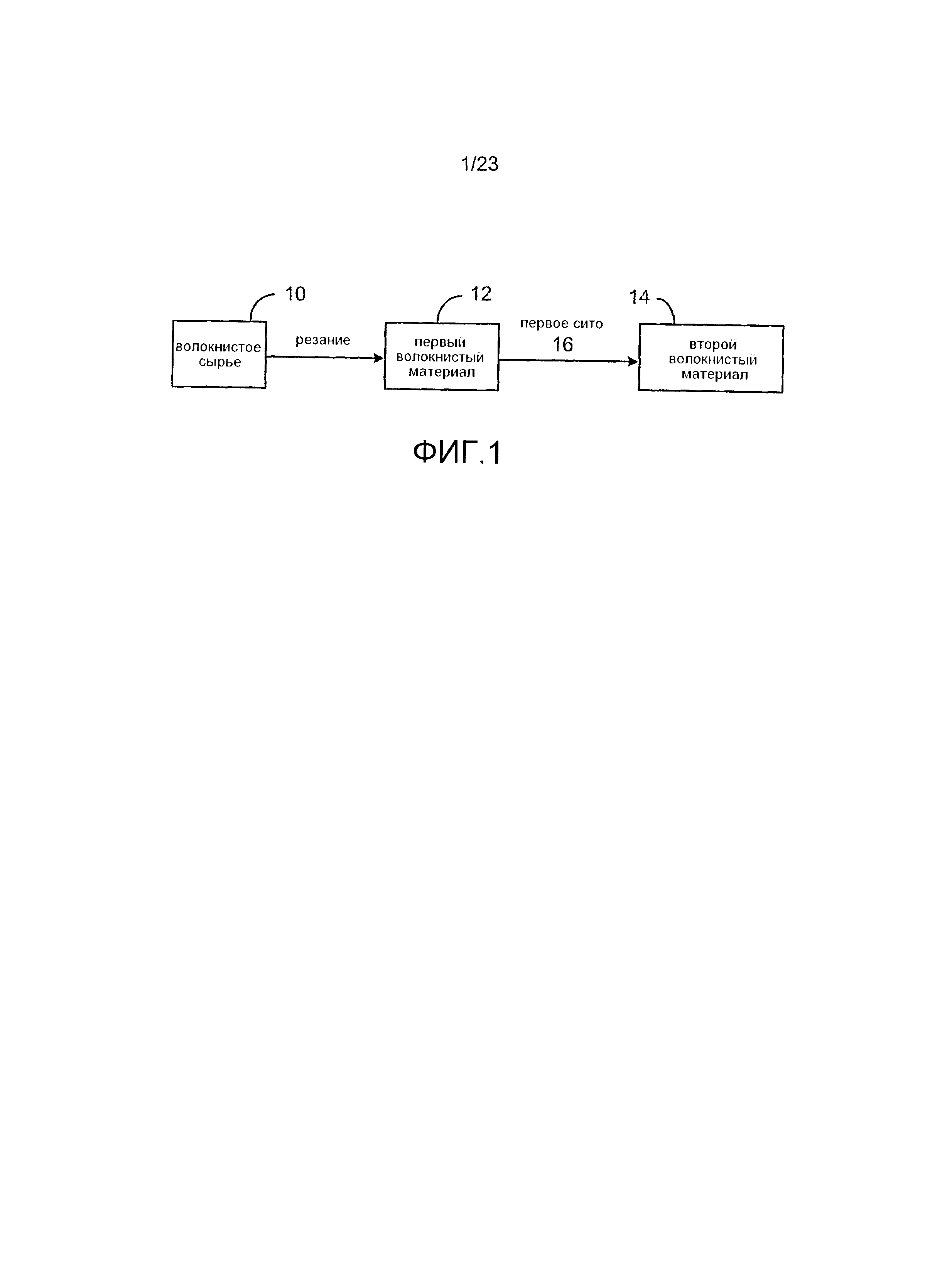

Фиг. 1 - блок-схема, иллюстрирующая превращение волокнистого сырья в первый и второй волокнистые материалы;

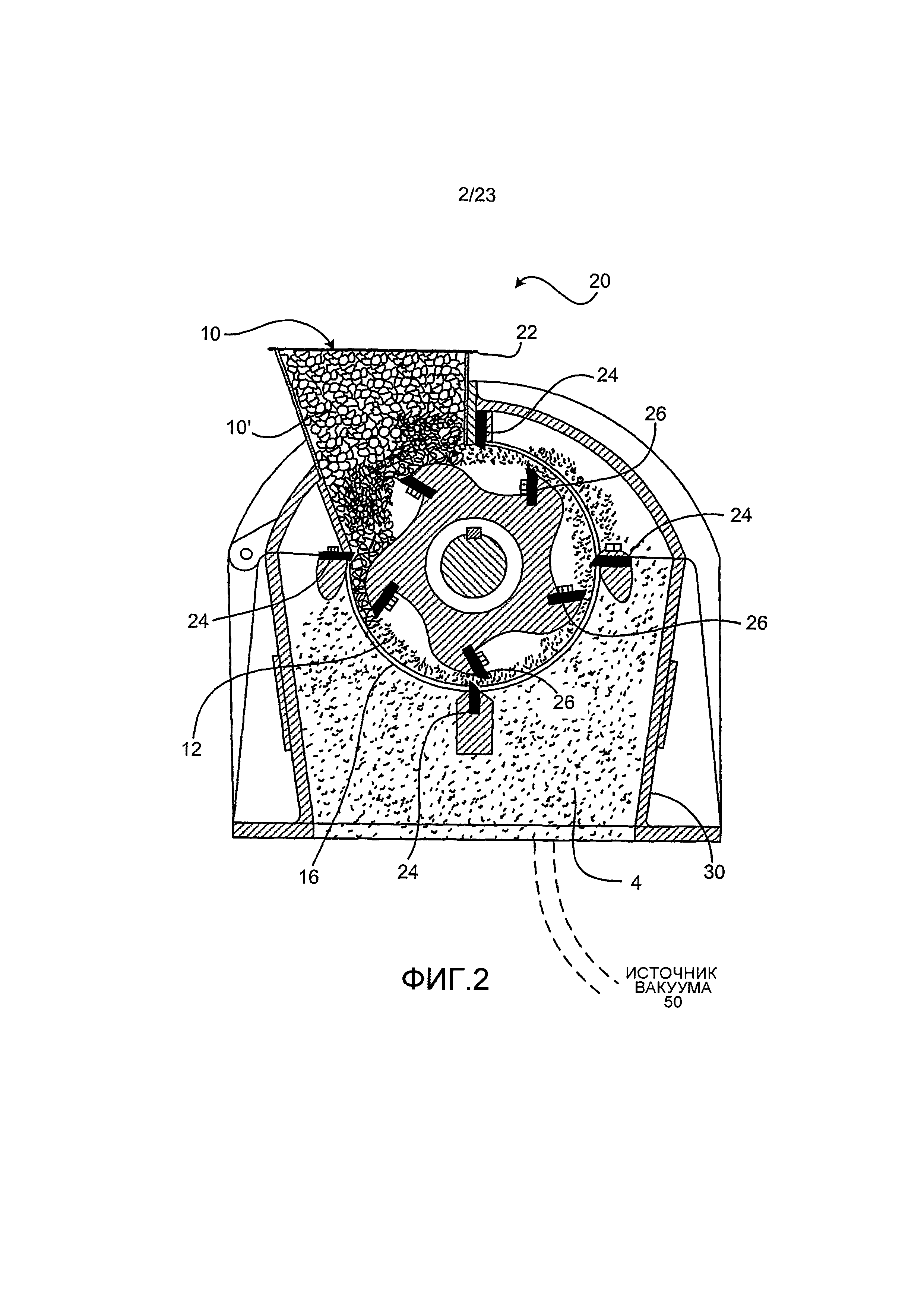

фиг. 2 - вид в разрезе резательной машины с вращающимся ножом;

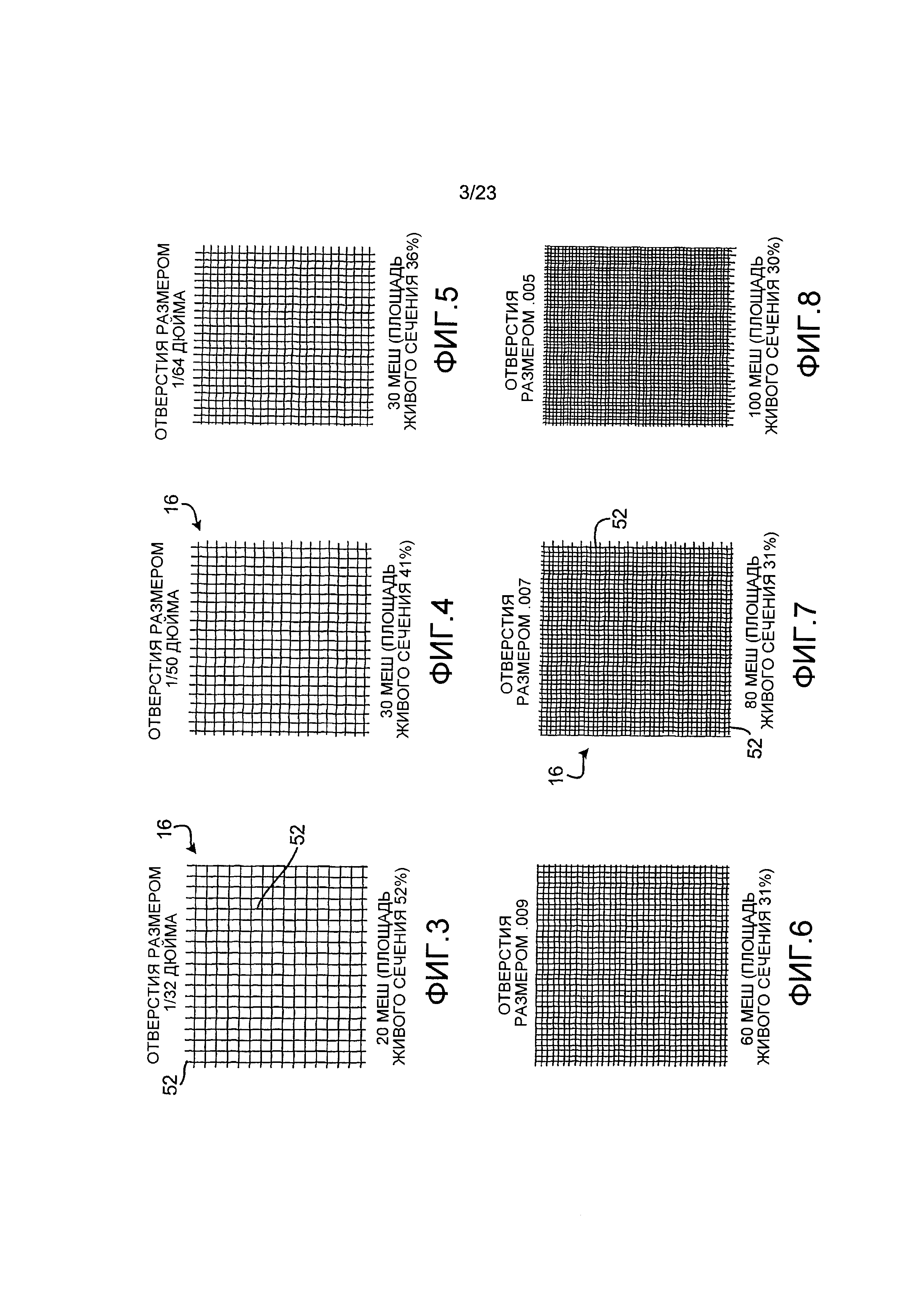

фиг. 3-8 - виды сверху различных сит, изготовленных из элементарных волокон;

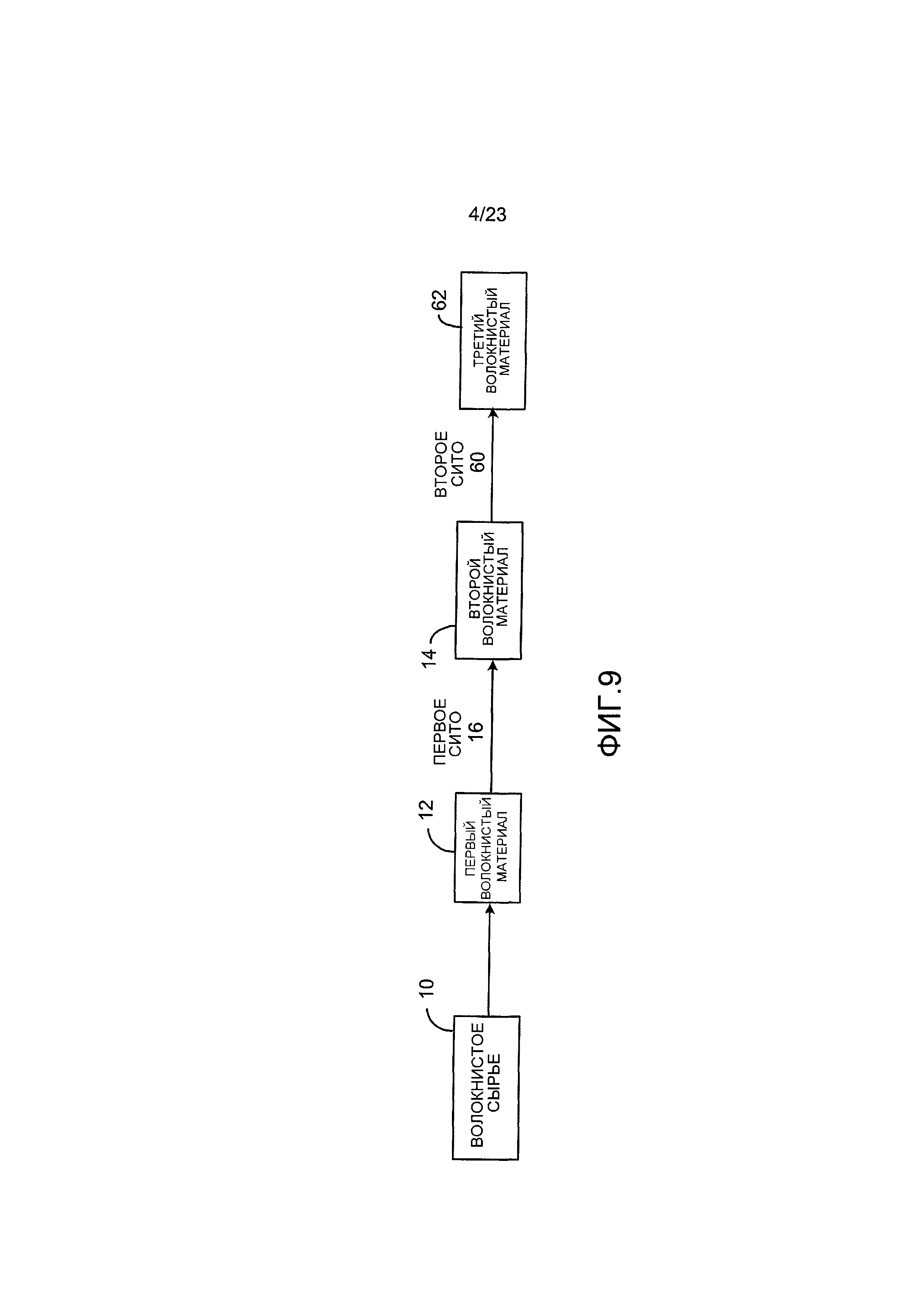

фиг. 9 - блок-схема, иллюстрирующая превращение волокнистого сырья в первый, второй и третий волокнистые материалы;

фиг. 10A и 10В - фотоснимки волокнистого сырья; фиг. 10A - фотоснимок контейнера из бумаги с полимерным покрытием, и фиг. 10В - фотоснимок рулонов неотбеленной крафт-бумаги;

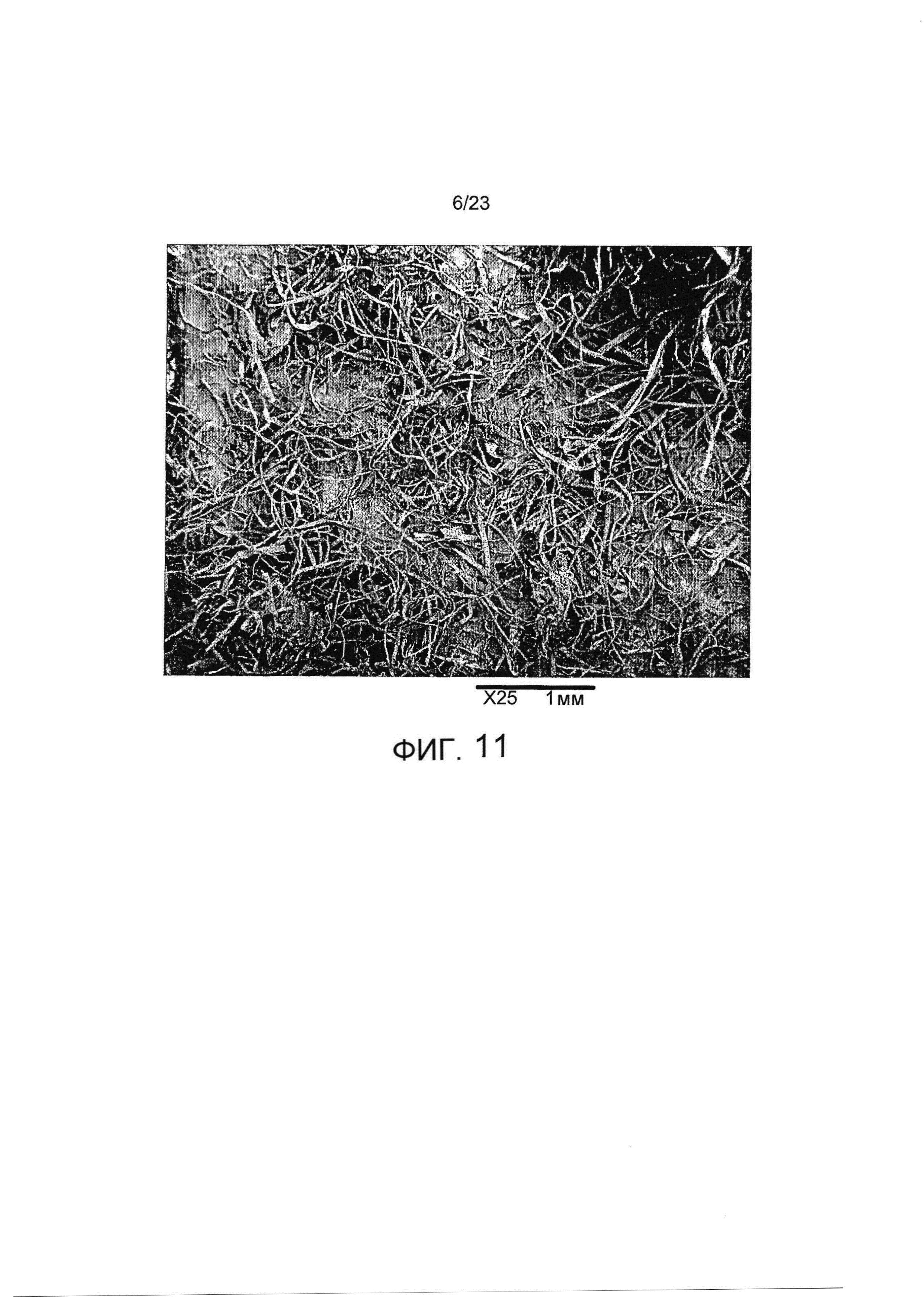

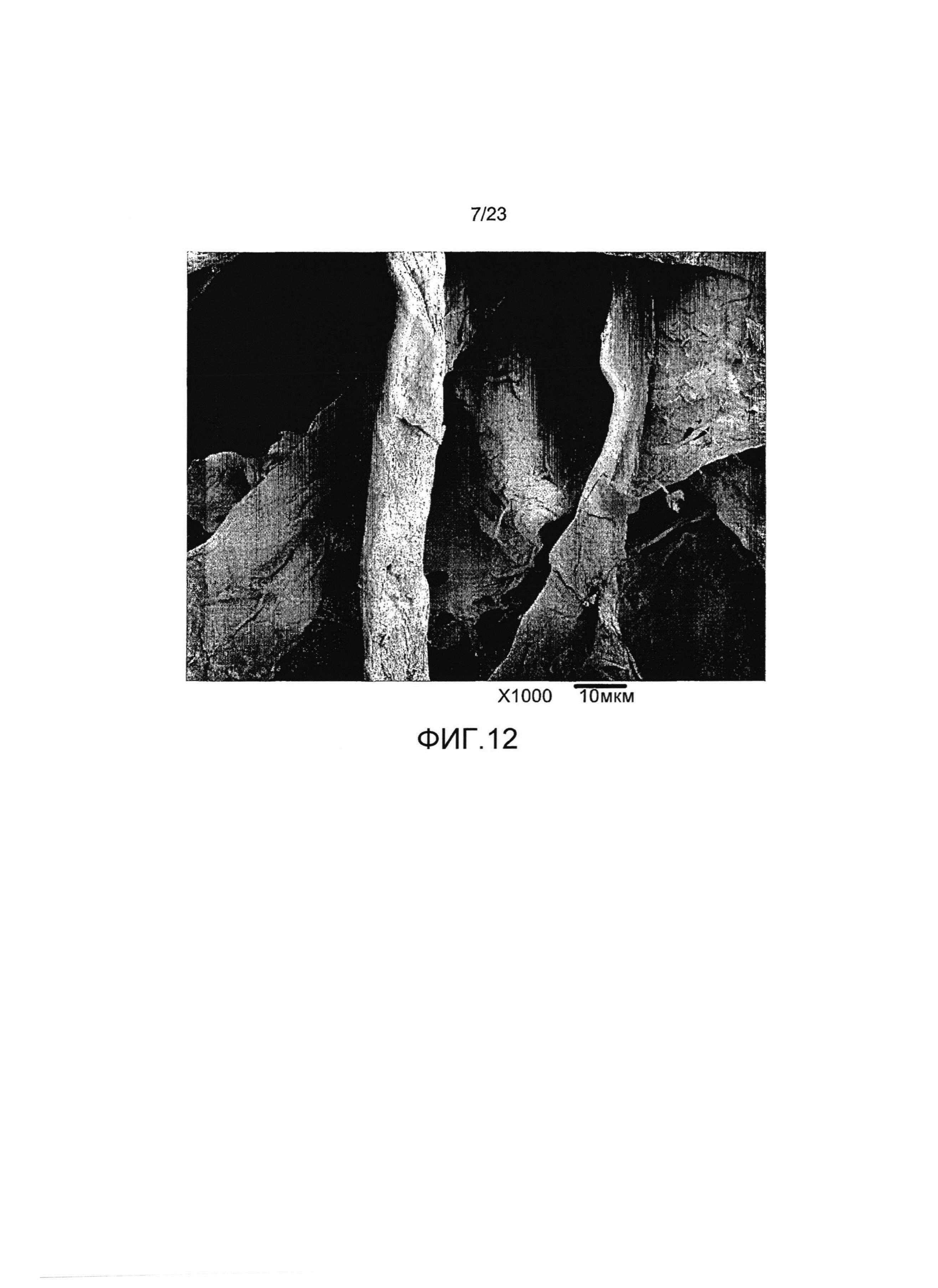

фиг. 11 и 12 - растровые электронные микрофотоснимки волокнистого материала, произведенного из материала с полимерным покрытием, при увеличении соответственно 25Х и 1000Х. Волокнистый материал произведен на резательной машине с вращающимся ножом при использовании сита с размером отверстий 1/8 дюйма;

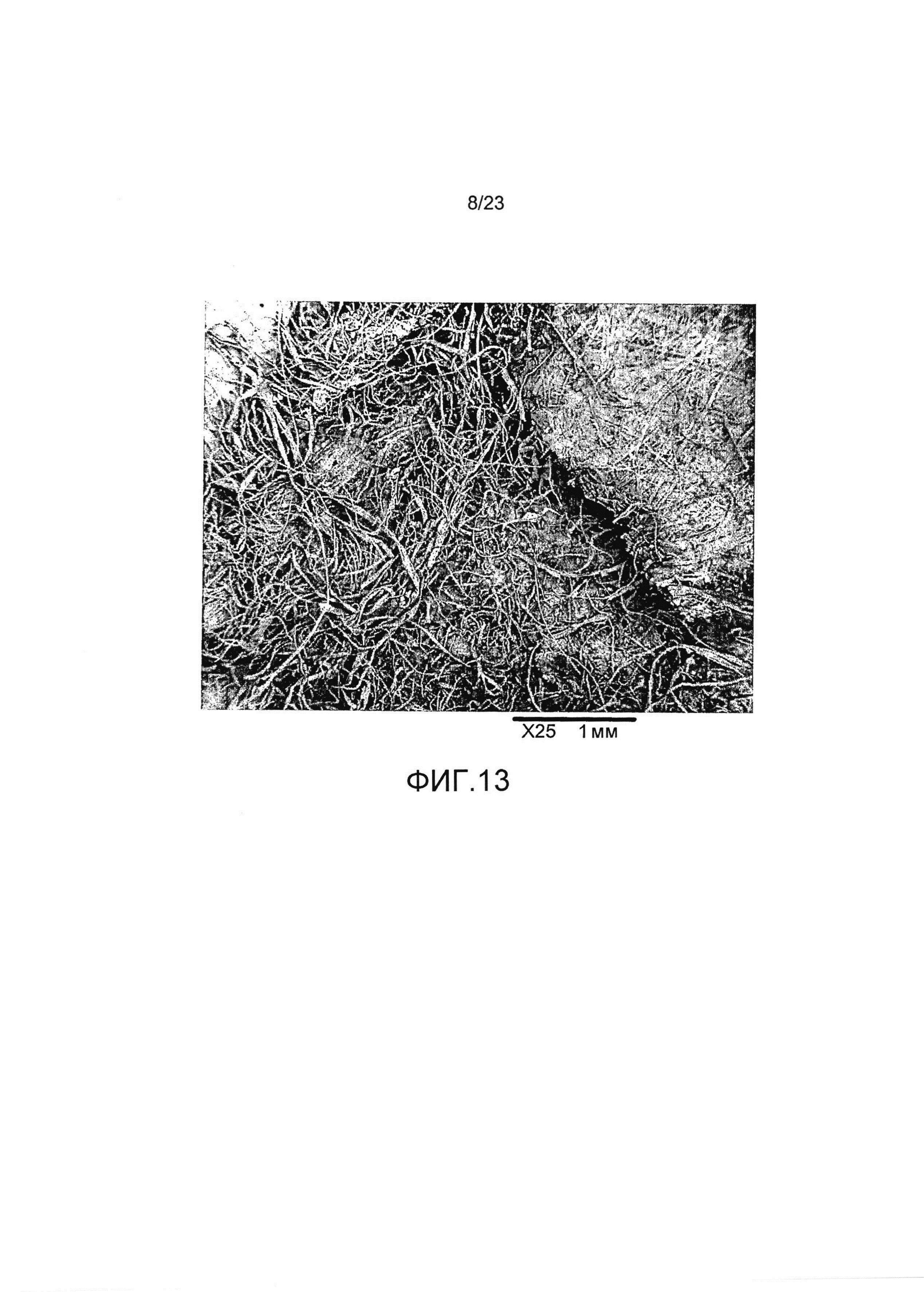

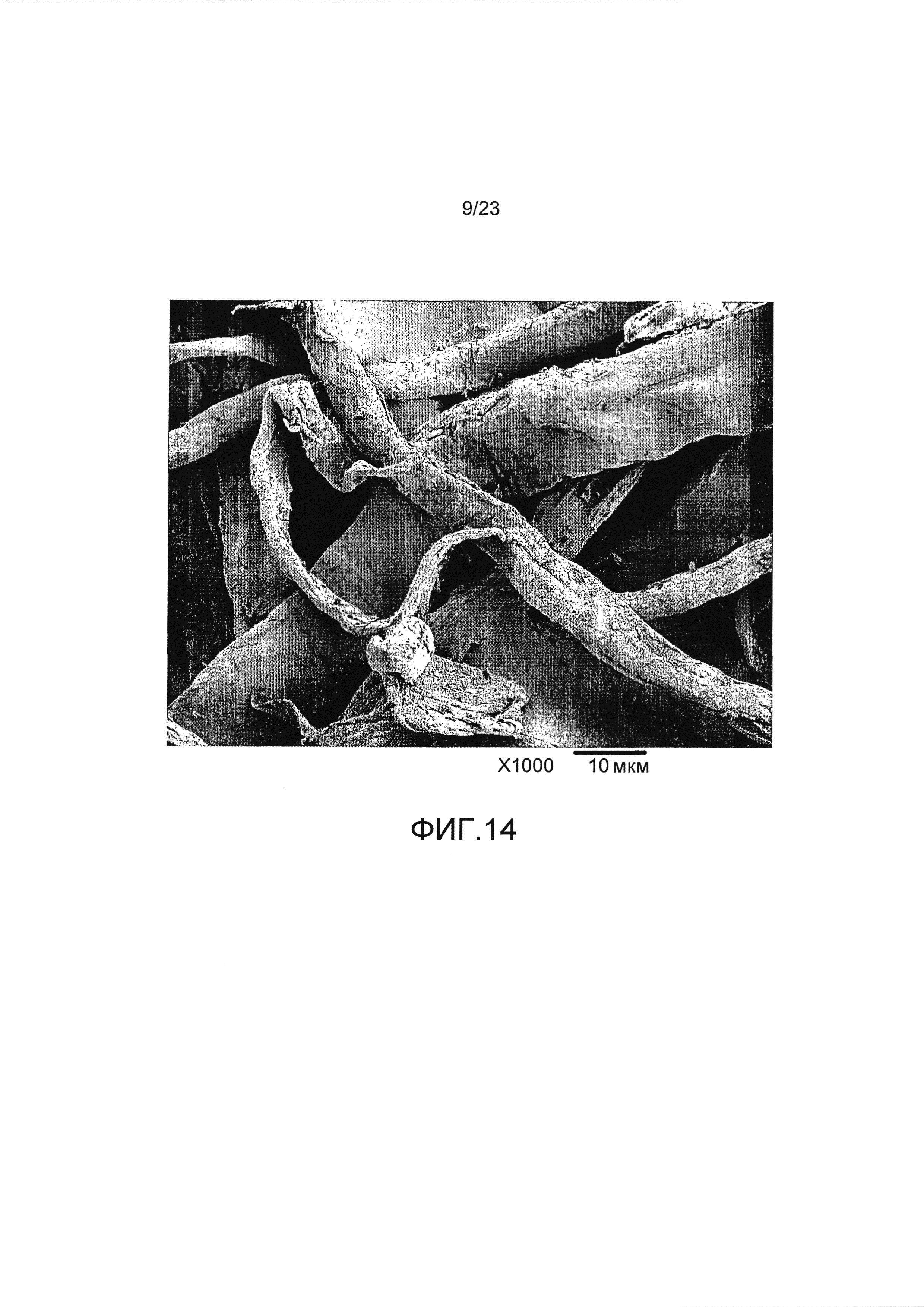

фиг. 13 и 14 - растровые электронные микрофотоснимки волокнистого материала, произведенного из отбеленной форзацной крафт-бумаги, при увеличении соответственно 25Х и 1000Х. Волокнистый материал произведен на резательной машине с вращающимся ножом при использовании сита с размером отверстий 1/8 дюйма;

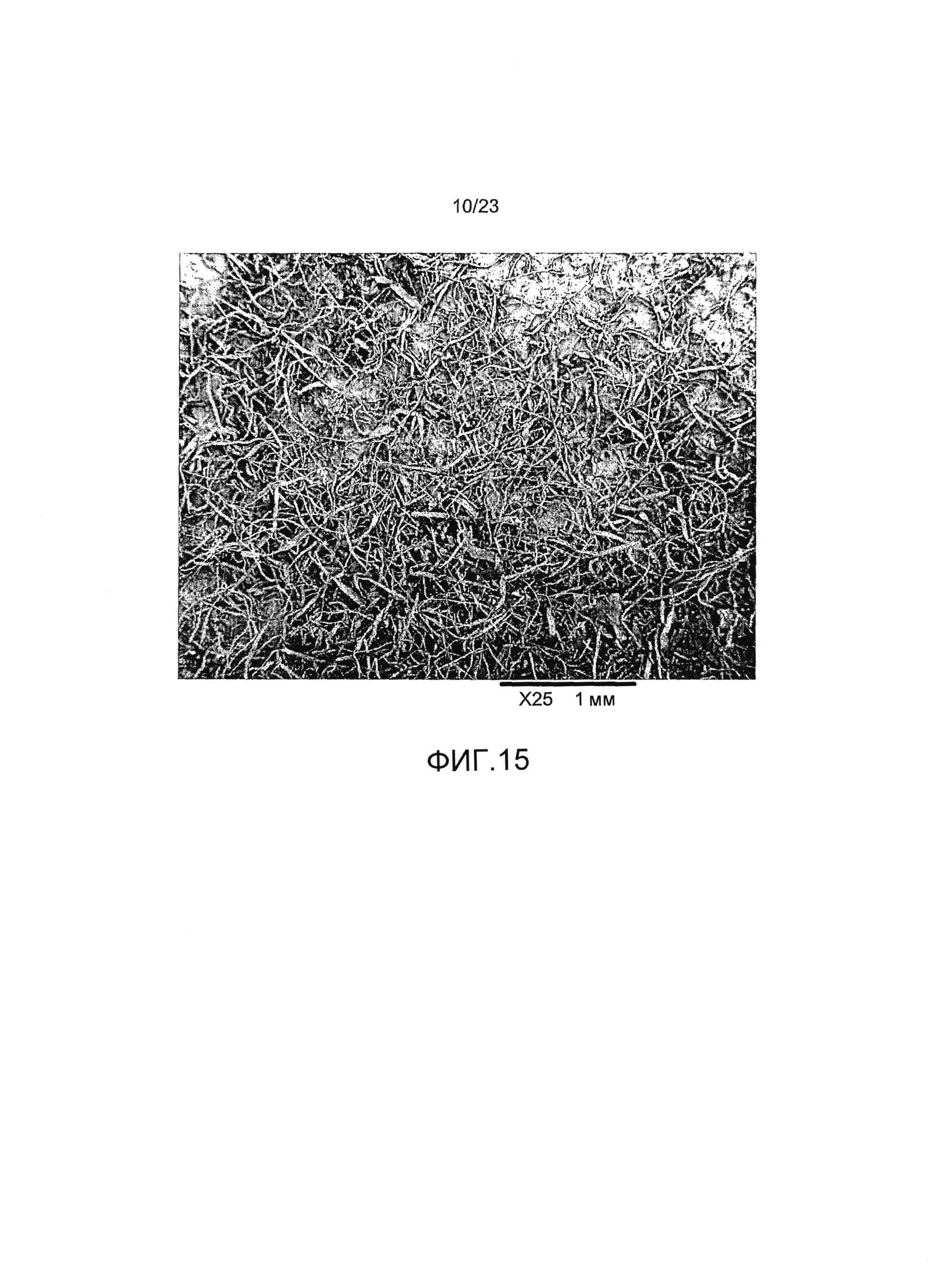

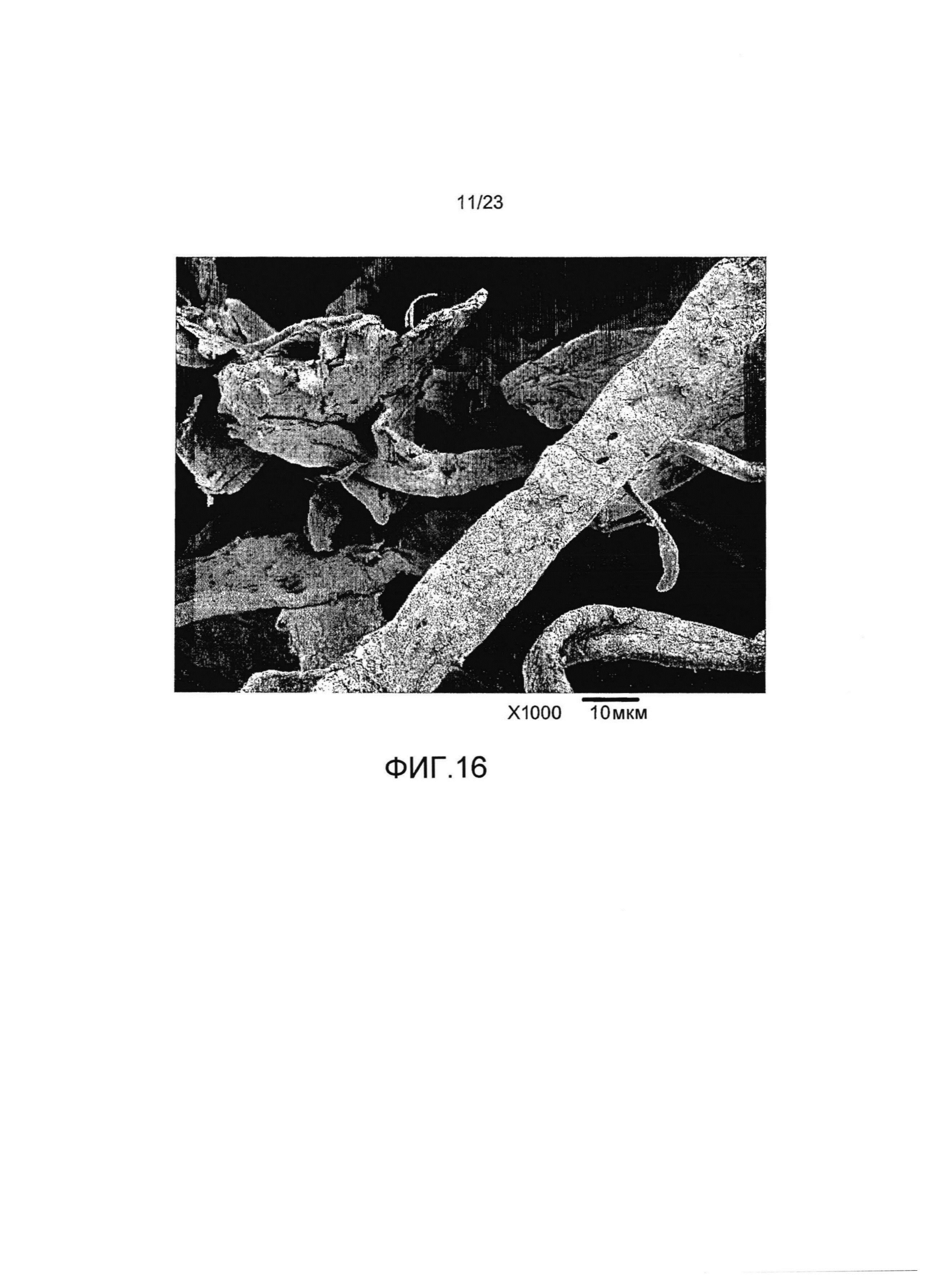

фиг. 15 и 16 - растровые электронные микрофотоснимки волокнистого материала, произведенного из отбеленной форзацной крафт-бумаги, при увеличении соответственно 25Х и 1000Х. Волокнистый материал дважды резали на резательной машине с вращающимся ножом при использовании сита с отверстиями 1/16 дюйма во время каждого резания;

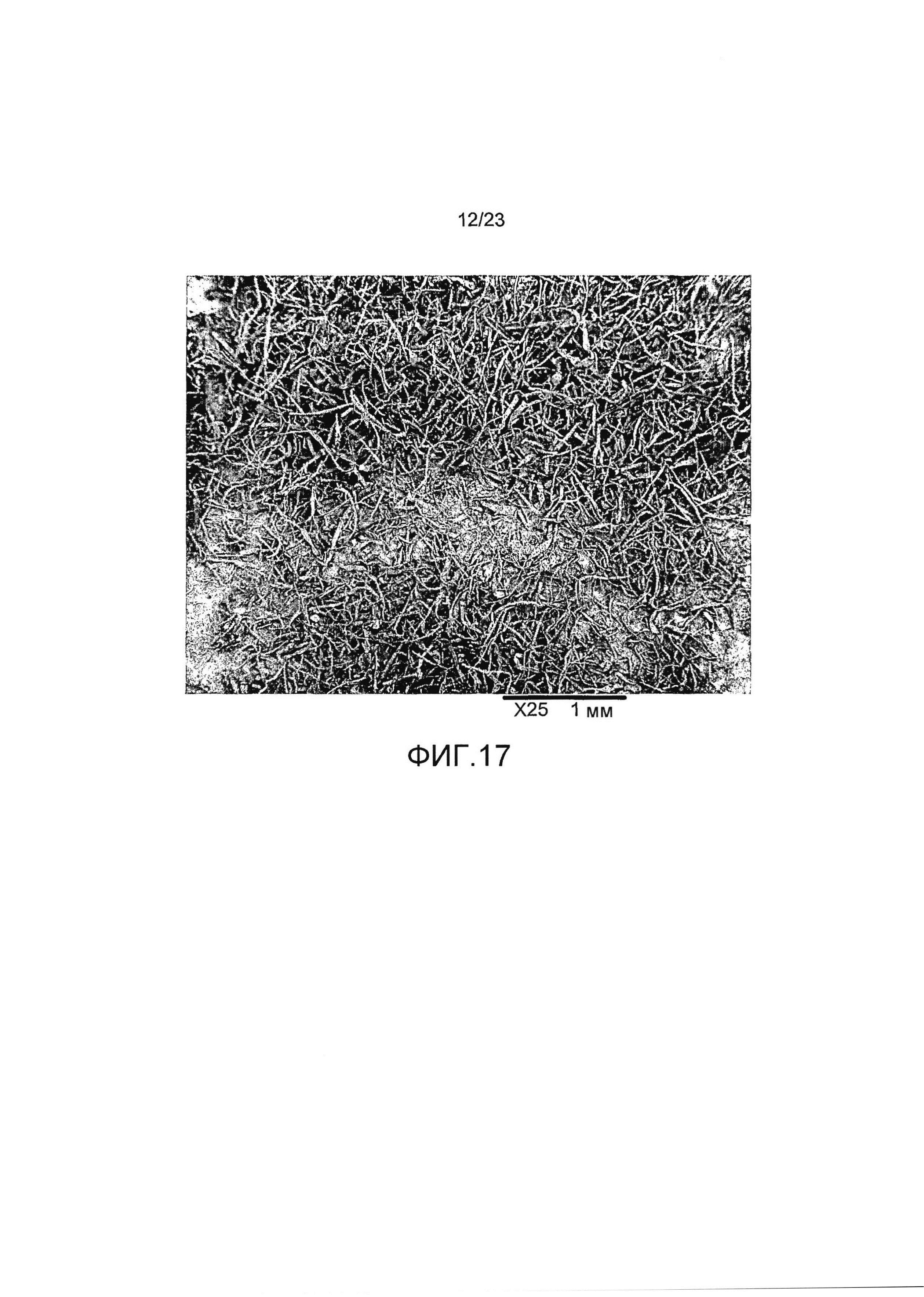

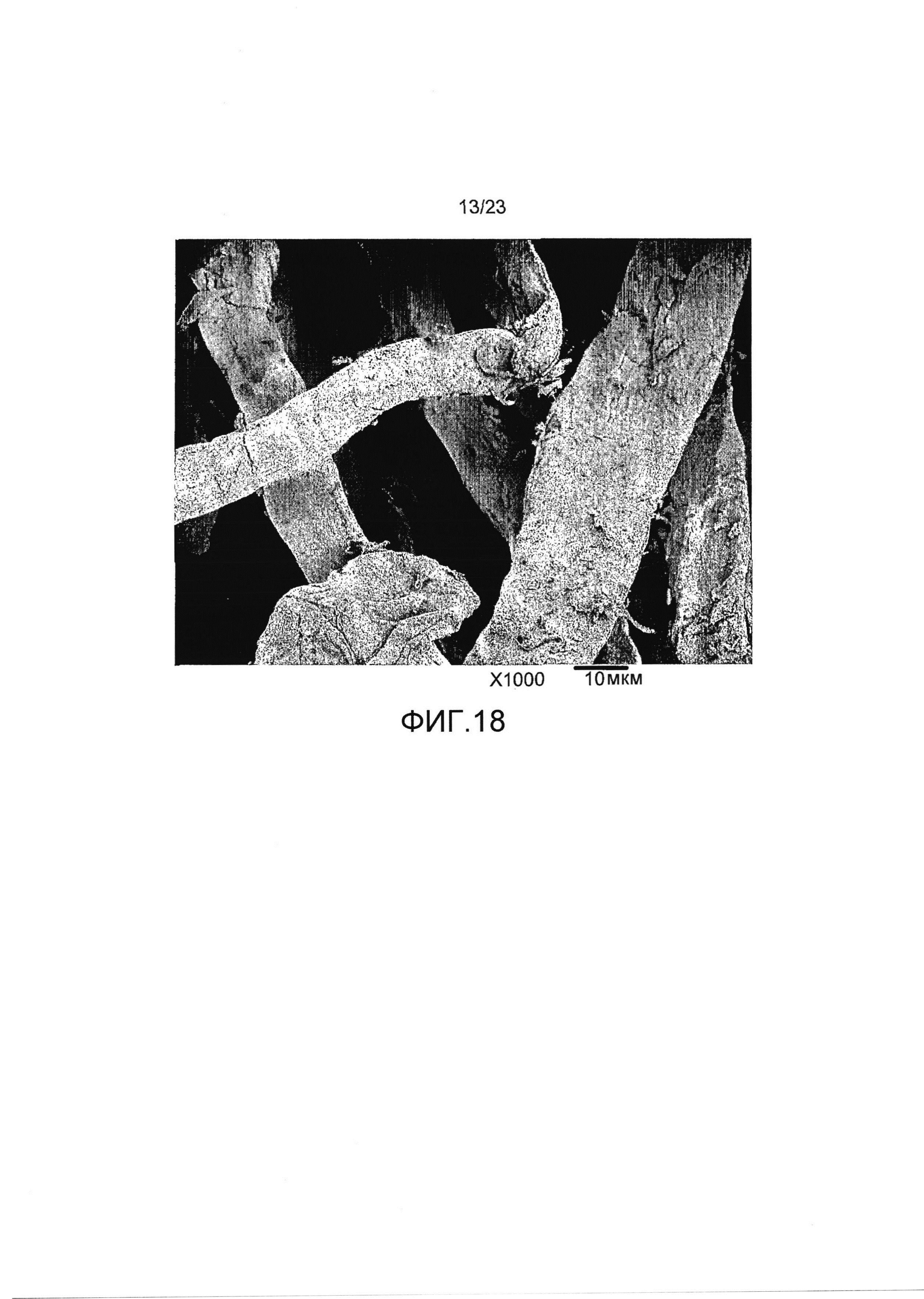

фиг. 17 и 18 - растровые электронные микрофотоснимки волокнистого материала, произведенного из отбеленной форзацной крафт-бумаги, при увеличении соответственно 25Х и 1000Х. Волокнистый материал трижды резали на резательной машине в вращающимся ножом. Во время первого резания использовали сито с размером отверстий 1/8 дюйма, во время второго резания - сито с размером отверстий 1/16 дюйма и во время третьего резания - сито с размером отверстий 1/32 дюйма;

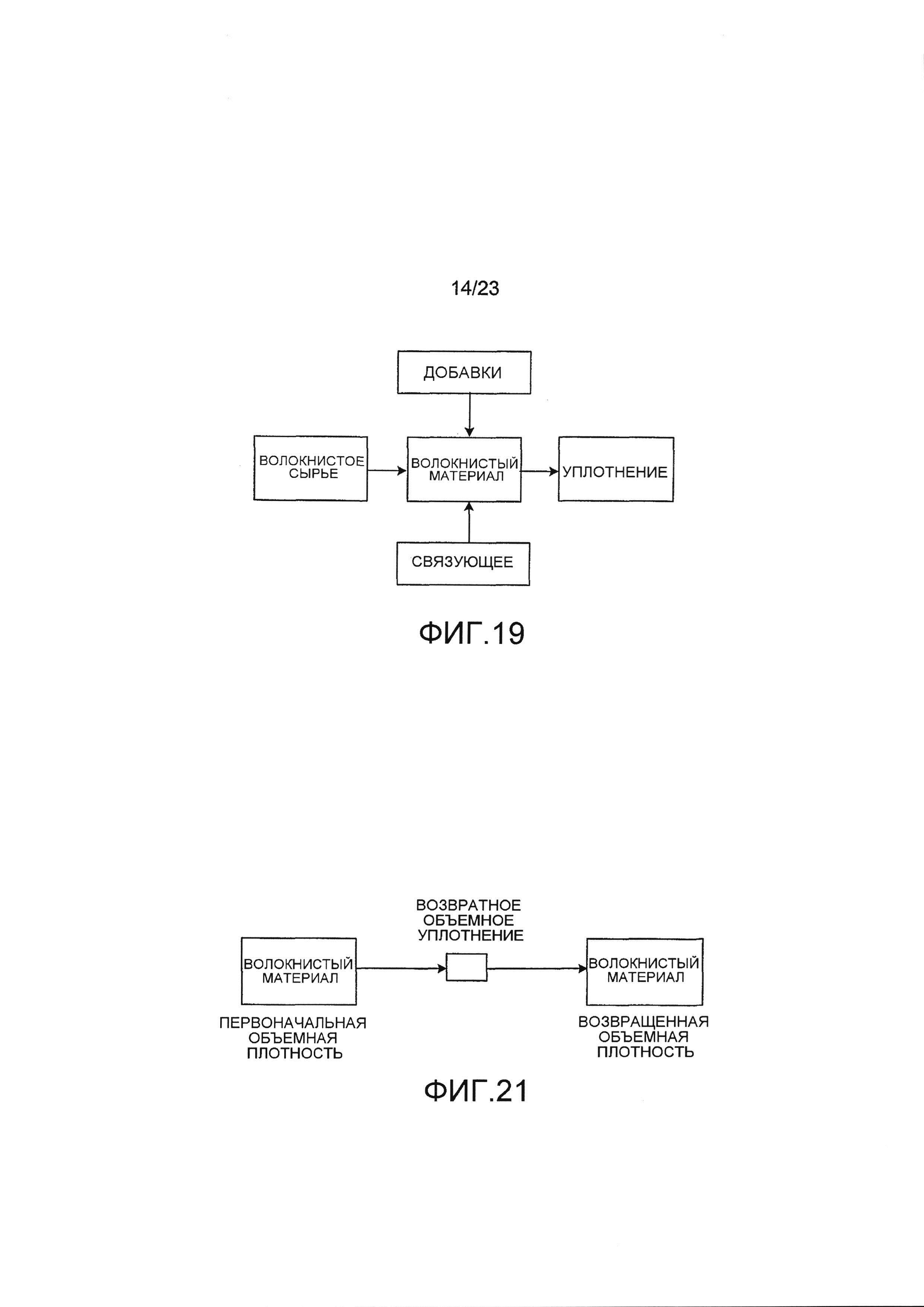

фиг. 19 - блок-схема, иллюстрирующая превращение волокнистого сырья в волокнистый материал и последующее уплотнение волокнистого материала;

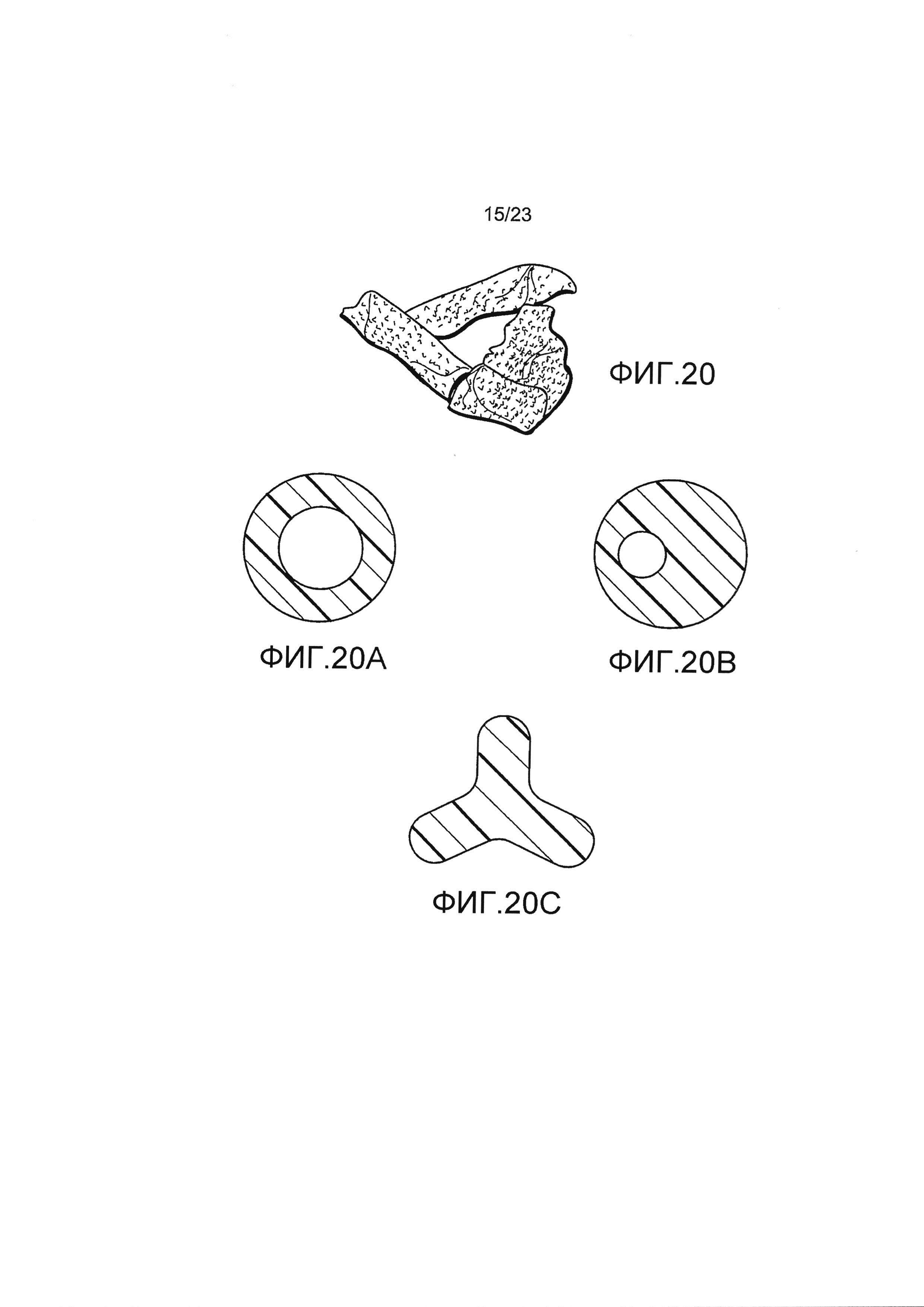

фиг. 20 - уплотненный волокнистый материал в таблетированном виде;

фиг. 20А - поперечный разрез полой таблетки, в которой центр полости расположен соосно с центрам таблетки;

фиг. 20В - поперечный разрез полой таблетки, в которой центр полости расположен несоосно с центром таблетки;

фиг. 20С - поперечный разрез таблетки с тремя выступами;

фиг. 21 - блок-схема, иллюстрирующее возвратное уплотнение по объему;

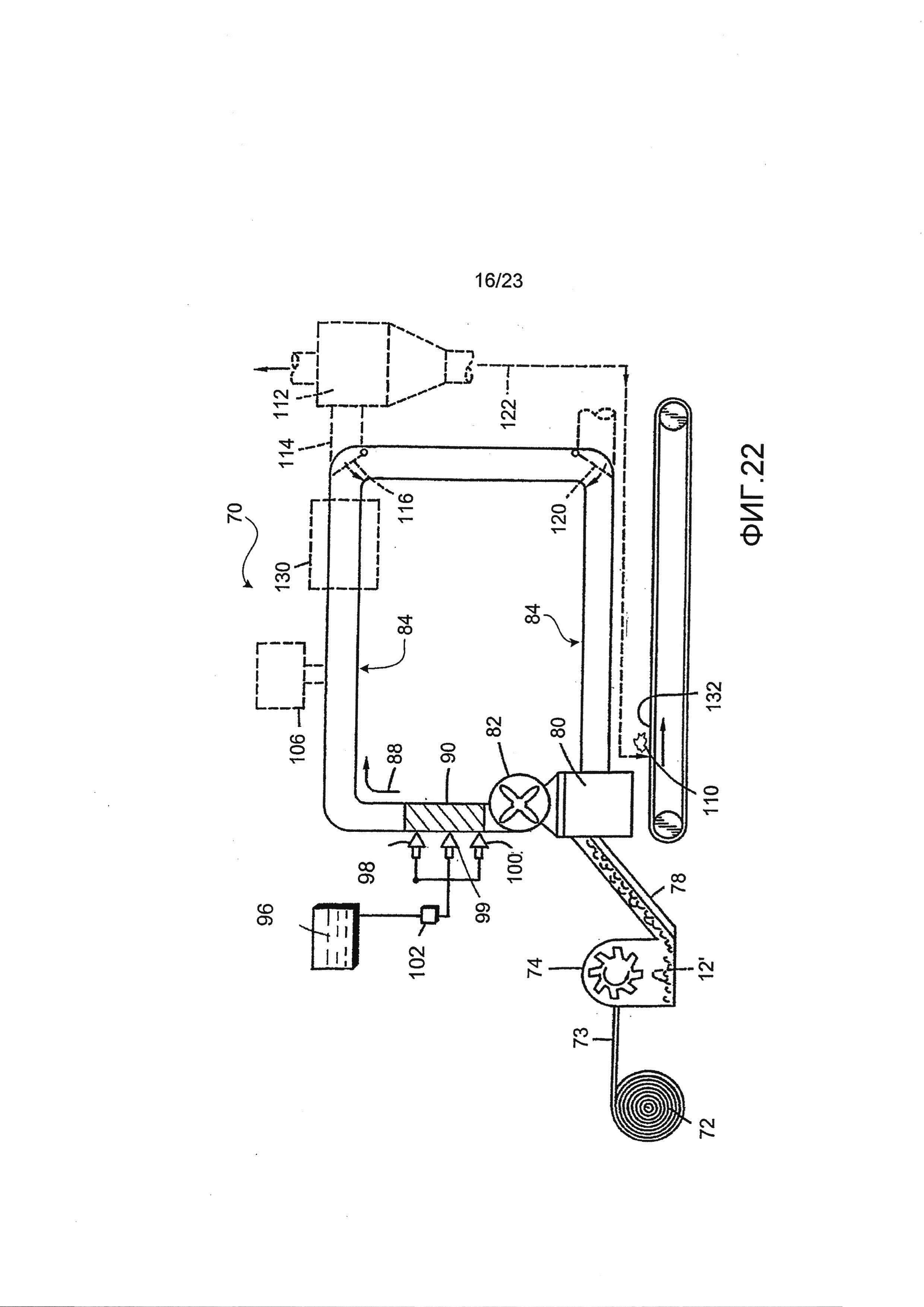

фиг. 22 - схематический вид сбоку процесса покрытия волокнистого материала связующим и/или введения добавок в волокнистый материал;

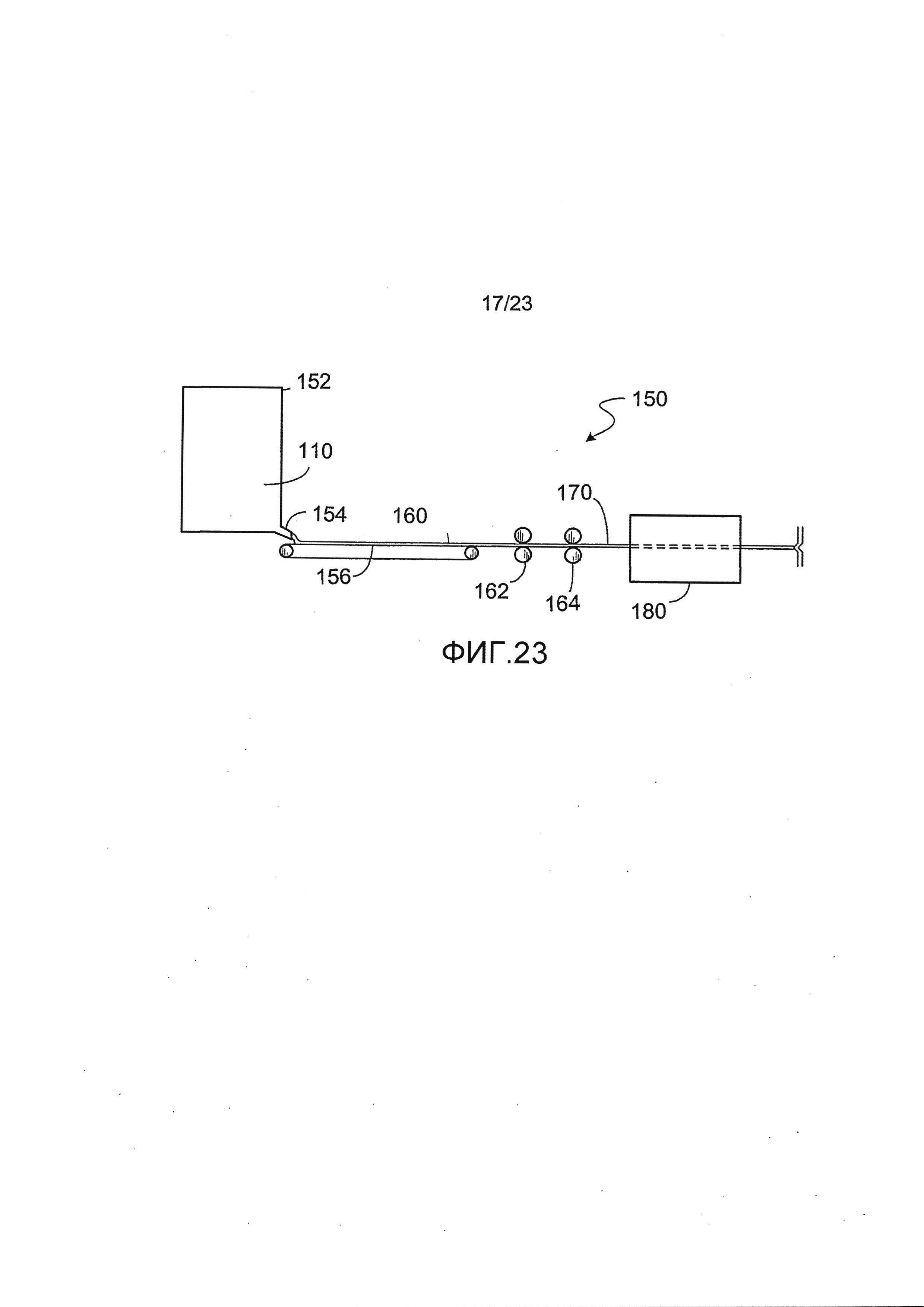

фиг. 23 - схематический вид сбоку процесса образования уплотненного волокнистого материала;

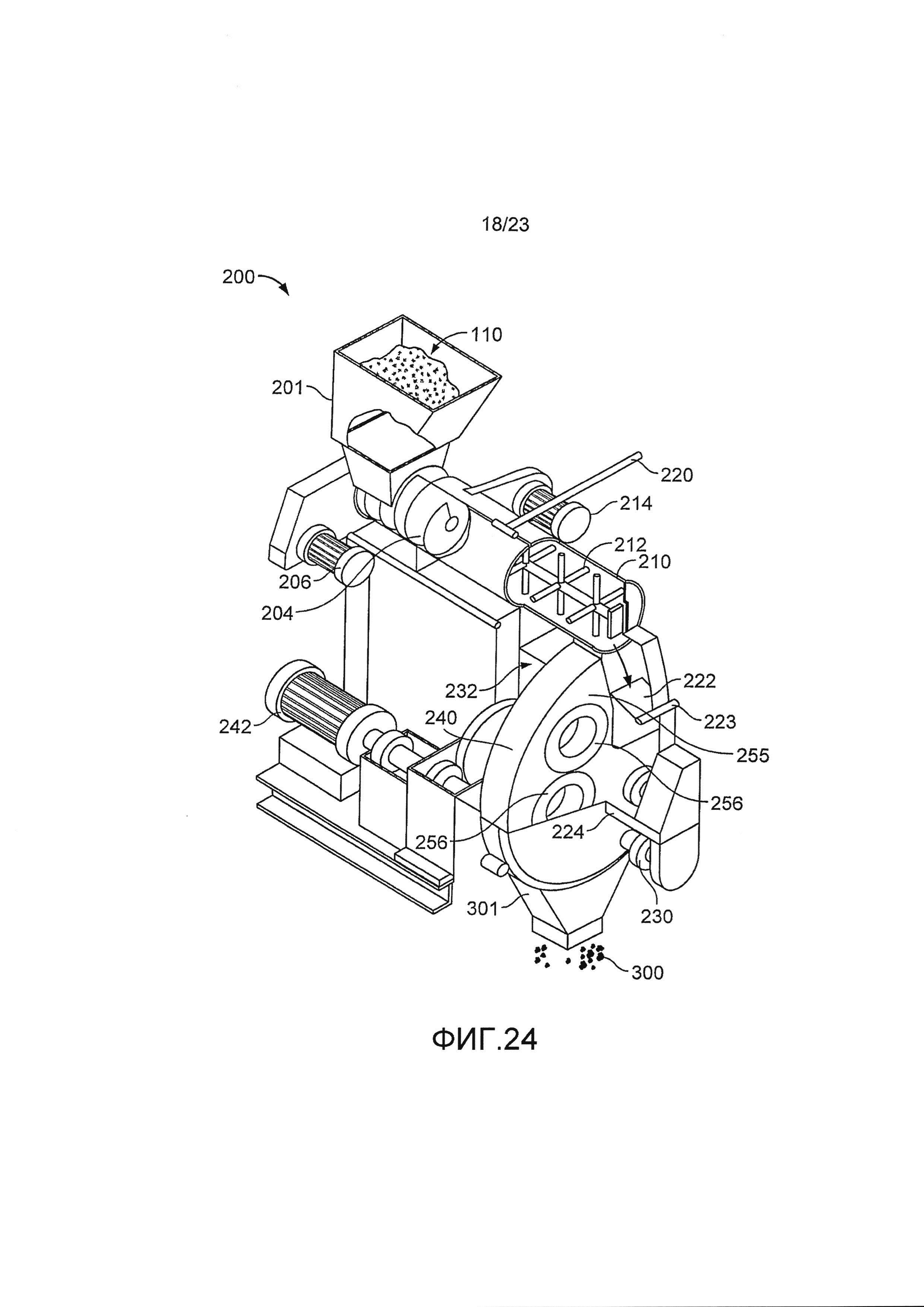

фиг. 24 - перспективный вид с местным разрезом таблетировочной машины;

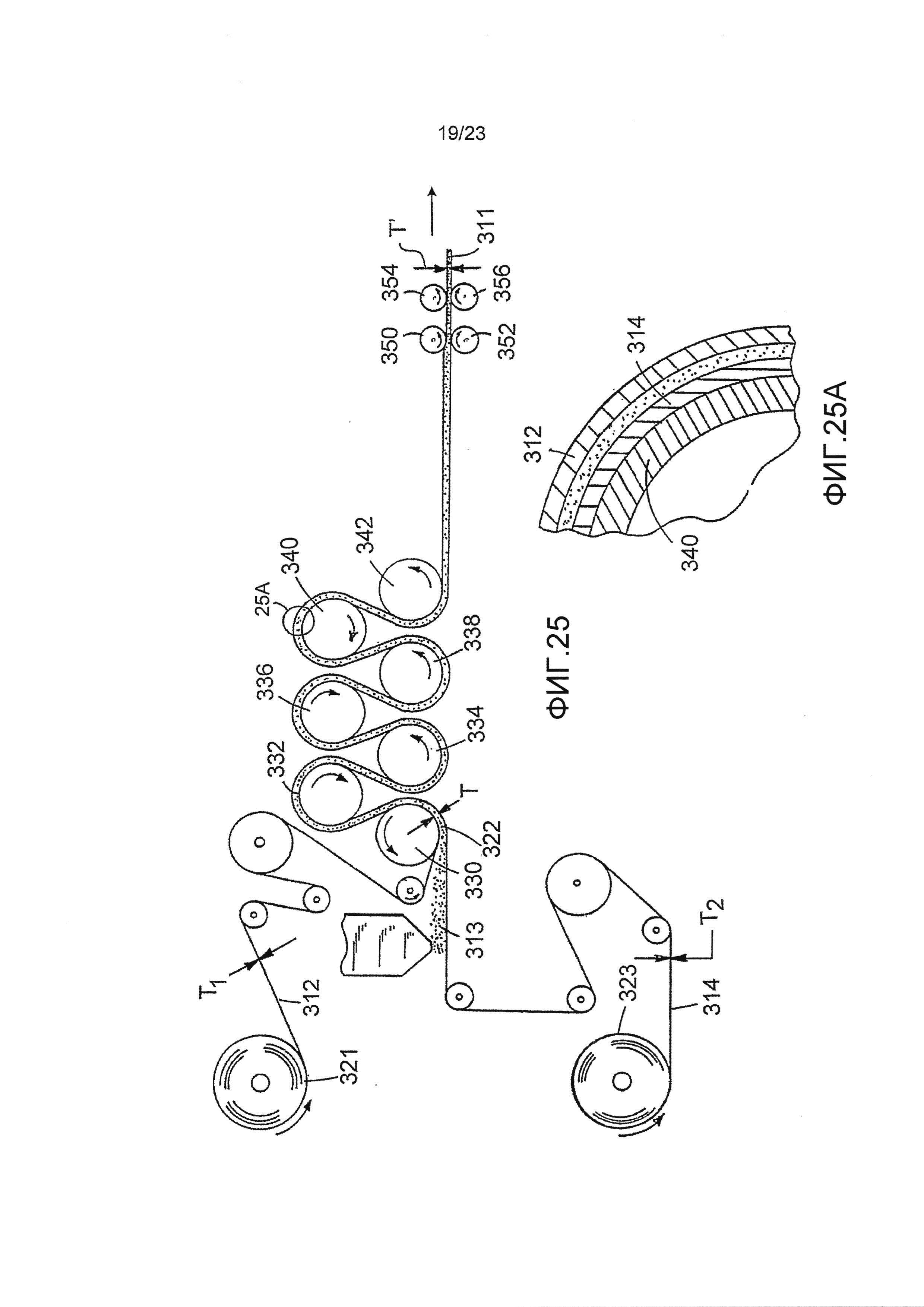

фиг. 25 - схематический вид сбоку процесса получения уплотненного волокнистого материала;

фиг. 25А - увеличенный вид части 25А фиг. 25;

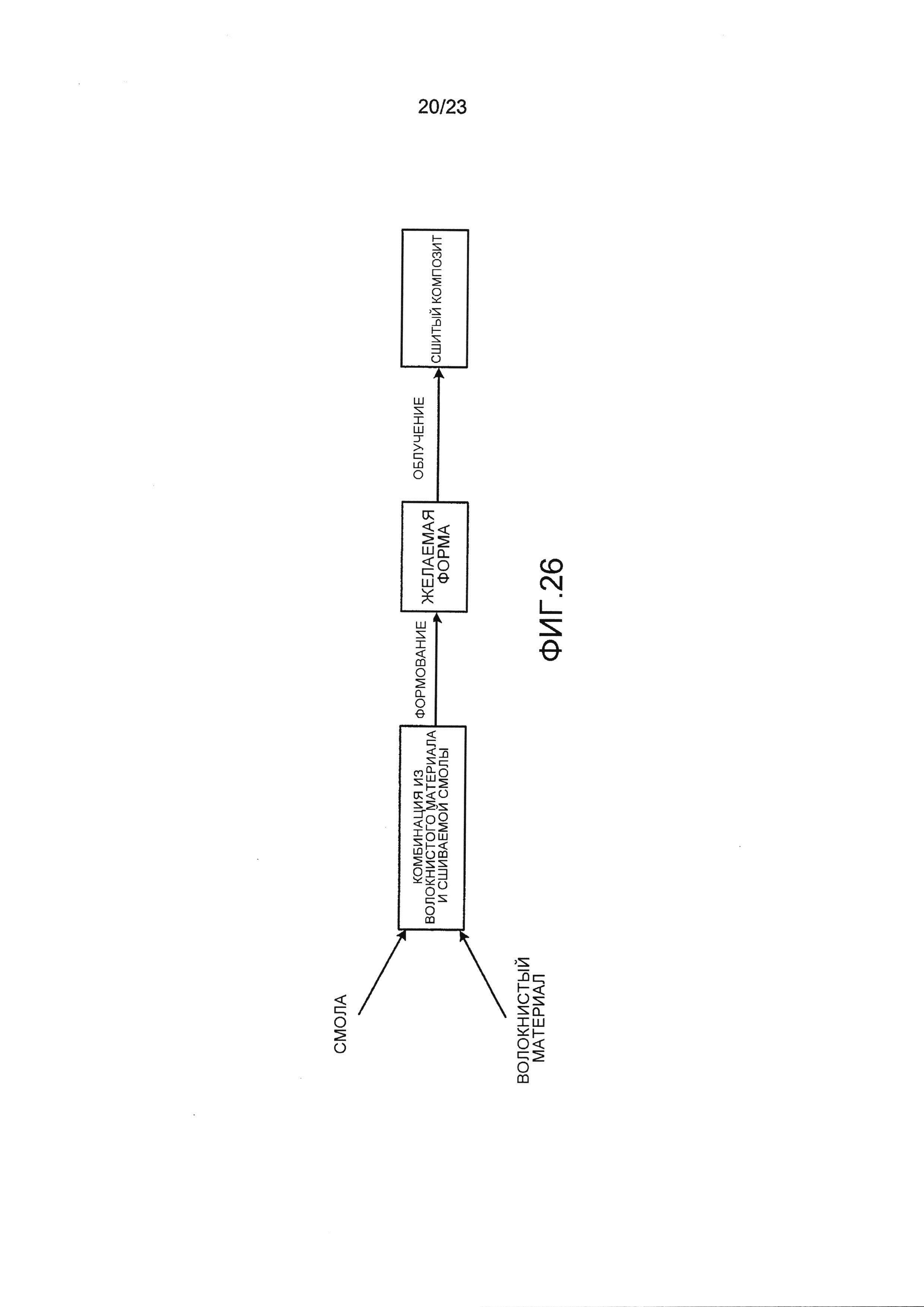

фиг. 26 - блок-схема, иллюстрирующая придание желаемой формы комбинации из волокнистого материала и сшиваемой смолы и облучение этой желаемой формы для образования сшитого композита;

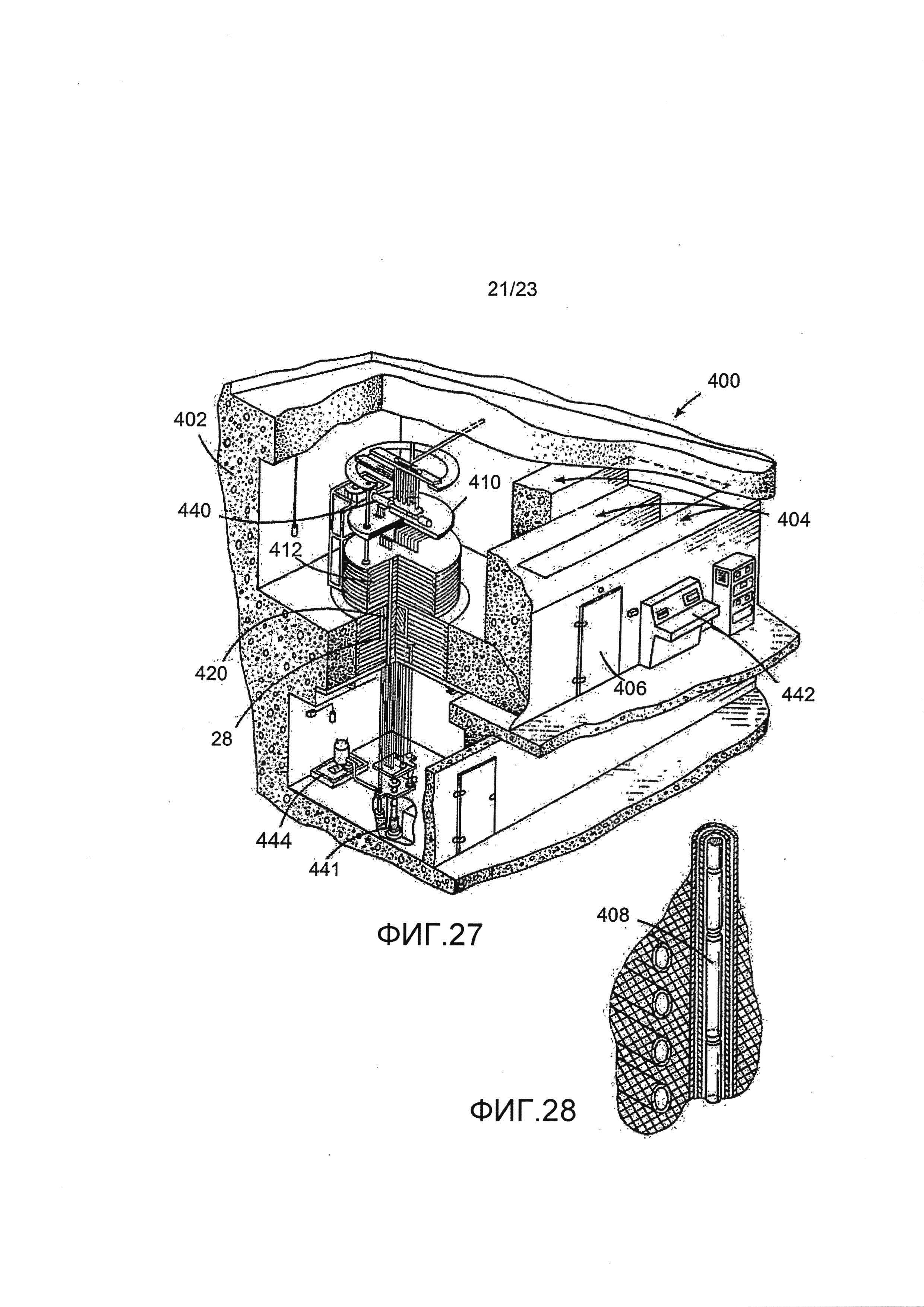

фиг. 27 - перспективный вид с местным разрезом гамма-облучателя;

фиг. 28 - увеличенный перспективный вид части 28 фиг. 27;

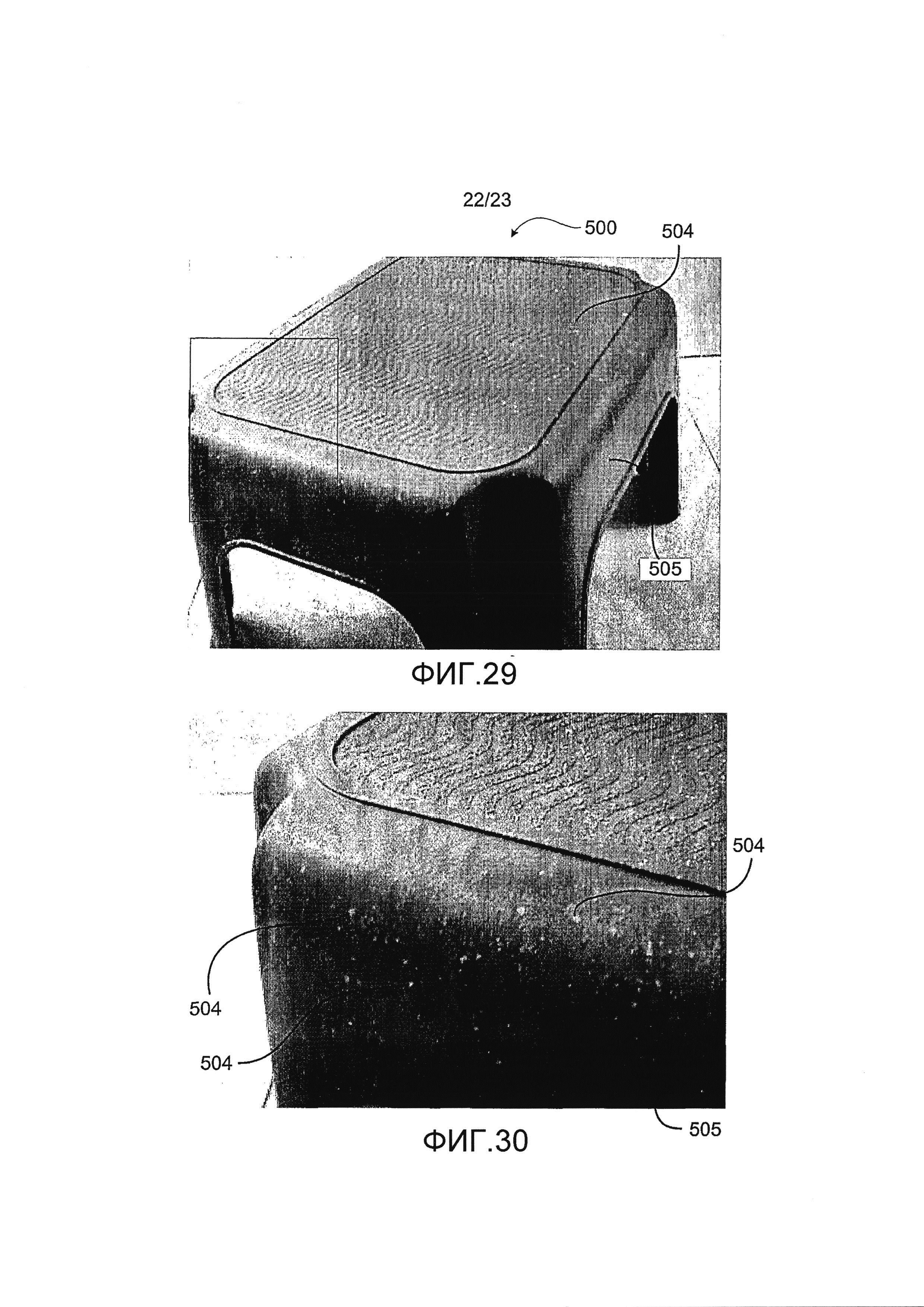

фиг. 29 - фотоснимок композита из смолы и волокнистого материала в виде сиденья, на котором видна некоторая часть волокнистого материала композита;

фиг. 30 - увеличенный вид части сиденья на фиг. 29;

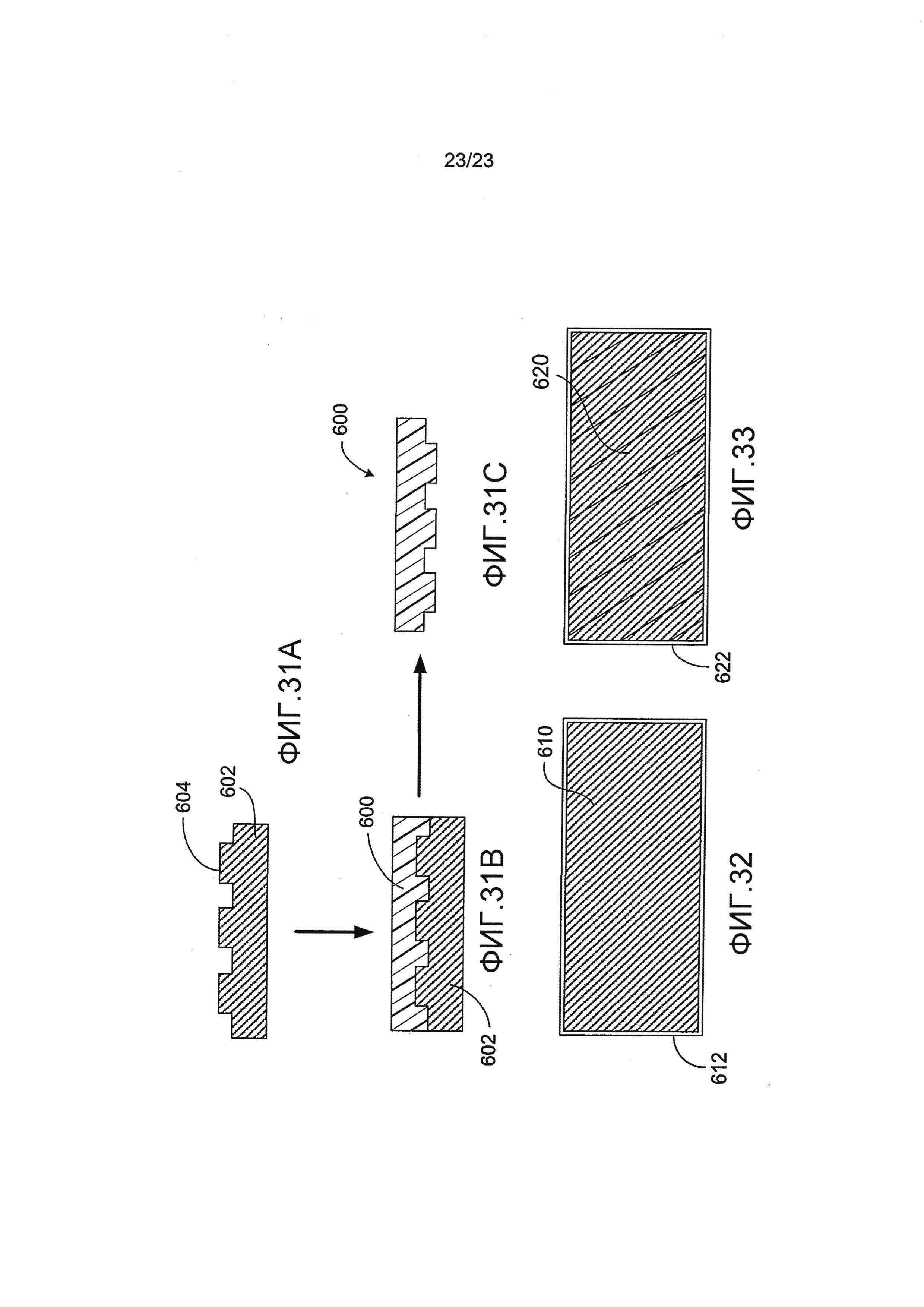

фиг. 31А, 31В и 31С схематически иллюстрируют изготовление в форме композита, имеющего поверхность формы;

фиг. 32 - вид в разрезе композита из смолы и волокнистого материала, в котором внутренняя часть по существу не имеет никакого волокнистого материала, а наружная часть, окружающая внутреннюю часть, содержит волокнистый материал;

фиг. 33 - вид в разрезе композита из прозрачной смолы и волокнистого материала, в котором внутренняя часть содержит по существу весь волокнистый материал, а наружная часть, окружающая внутреннюю часть, по существу не имеет никакого волокнистого материала.

Подробное описание изобретения

В общем, описываются волокнистые материалы, уплотненные волокнистые материалы, композиты, полученные из этих материалов, и комбинаций этих материалов.

Некоторые из описанных здесь волокнистых материалов легко диспергируются в смоле, как, например, в термопластичной смоле, и могут подходящим и предсказуемым образом успешно изменять реологию смолы, в результате чего получаются комбинации из смолы и волокнистого материала, которые можно, например, легко формовать и экструдировать. Многие из описанных здесь уплотненных волокнистых материалов, как например, материалы в виде таблеток или стружки, можно легче обрабатывать, подавать в оборудование, транспортировать или смешивать с другими материалами. Многие из описанных здесь композитов обладают отличными механическими свойствами, как, например, абразивостойкостью, прочностью на сжатие, сопротивлением разрушению, прочностью на удар, прочностью на изгиб, модулем упругости при растяжений, модулем упругости при изгибе и относительным удлинением при разрыве. Многие из композитов, особенно многие из сшитых композитов, имеют пониженную склонность к разрушению и/или растрескиванию при низких температурах, повышенную стабильность при высоких температурах и химическую стойкость. Некоторые из ароматизированных композитов, как, например, композиты из заменителя древесины, могут вызвать интерес с точки зрения покупки и могут предоставить необычные благоприятные возможности в отношении присвоения товарам марочных наименований и маркетинга. Многие описанные композиты обладают уникальными, привлекательными или даже поразительными визуальными свойствами.

Волокнистые материалы

В общем, волокнистые материалы получают из одного или большего числа видов волокнистого сырья, например, резанием волокнистого сырья для получения волокнистого материала.

Как показано на фиг. 1, волокнистое сырье 10 разрезают, например, в резательной машине с вращающимся ножом для получения первого волокнистого материала 12. Этот полученный волокнистый материал может быть использован, например, для получения уплотненного волокнистого материала и/или композитов, или первый волокнистый материал 12 может быть пропущен через первое сито 16 со средним размером отверстий 1,59 мм или менее (1/16 дюйма, 0,0625 дюйма) для получения второго волокнистого материала 14. При желании, волокнистое сырье 10 до разрезания может быть резано, например, в измельчителе. Например, когда в качестве волокнистого сырья 10 используют бумагу, бумага может быть вначале резана на полоски шириной, например, 1/4-1/2 дюйма с использованием измельчителя, например, измельчителя с противоположно вращающимися винтами, как, например, измельчителей, производимых компанией Munson (г. Ютика, шт. Нью-Йорк, США).

В некоторых вариантах осуществления изобретения резание волокнистого сырья 10 и пропускание получаемого первого волокнистого материала 12 через первое сито 16 осуществляются одновременно. Резание волокнистого материала 10 и его пропускание через сито можно также осуществлять при периодическом процессе.

Например, резательная машина с вращающимся ножом может быть использована для одновременного резания волокнистого сырья 10 и просеивания первого волокнистого материала 12. Как показано на фиг. 2, резательная машина 20 с вращающимся ножом содержит загрузочную воронку 22, которая может быть загружена резаным волокнистым сырьем 10', приготовленным резанием волокнистого сырья 10. Резаное волокнистое сырье 10' разрезают между неподвижными лезвиями 24 и вращающимися лезвиями 26 для получения первого волокнистого материала 12. Первый волокнистый материал 12 пропускают через сито с вышеуказанными размерами отверстий, и получаемый второй волокнистый материал 14 улавливают в бункере 30. Чтобы способствовать сбору второго волокнистого материала 14, в бункере 30 можно иметь давление ниже номинального атмосферного давления, например, по меньшей мере, на 10% ниже номинального атмосферного давления, например, по меньшей мере, на 25% ниже номинального атмосферного давления, по меньшей мере, на 50% ниже номинального атмосферного давления или, по меньшей мере, на 75% ниже номинального атмосферного давления. В некоторых вариантах осуществления изобретения используют источник 50 вакуума для поддержания давления в бункере ниже номинального атмосферного давления.

Как показано на фиг. 3-8, в некоторых вариантах осуществления изобретения средний размер отверстий первого сита 16 составляет менее 0,79 мм (1/32 дюйма, 0,03125 дюйма), например, менее 0,51 мм (1/50 дюйма, 0,02000 дюйма), менее 0,40 мм (1/64 дюйма, 0,015625 дюйма), менее 0,23 мм (0,009 дюйма), менее 0,20 мм (1/128 дюйма, 0,0078125 дюйма), менее 0,18 мм (0,007 дюйма), менее 0,13 мм (0,005 дюйма) или даже менее 0,10 мм (1/256 дюйма, 0,00390625 дюйма). Сито 16 получают переплетением элементарных волокон 52, имеющих соответствующий диаметр для получения желаемого размера отверстий. Например, элементарные волокна могут быть выполнены из металла, например, нержавеющей стали. С уменьшением размеров отверстий могут возрастать структурные требования к элементарным волокнам. Например, при размерах отверстий менее 0,40 мм может быть полезным изготовление сит из элементарных волокон, выполненных из другого материала, чем нержавеющая сталь, например, из титана, титановых сплавов, аморфных металлов, никеля, вольфрама, родия, рения, керамики или стекла. В некоторых вариантах осуществления изобретения сито изготовлено из листа с отверстиями, например, прорезанными в листе лазером.

В некоторых вариантах осуществления изобретения разрезают второй волокнистый материал 14 и пропускают его через первое сито 16 или сито с другим размером отверстий. В некоторых вариантах осуществления изобретения второй волокнистый материал 14 пропускают через второе сито со средним размером отверстий, равным размеру отверстий первого сита 16 или меньше его.

Как показано на фиг. 9, третий волокнистый материал 62 может быть приготовлен из второго волокнистого материала 14 посредством разрезания второго волокнистого материала 14 и пропускания получаемого материала через второе сито 60, имеющее средний размер отверстий меньше, чем в первом сите 16.

В число подходящих видов волокнистого сырья входят виды сырья из целлюлозных волокон, включая бумагу и бумажные изделия, подобные тем, которые показаны на фиг. 10А (бумага с полимерным покрытием) и 10В (крафт-бумага), и виды сырья из лигноцеллюлозных волокон, включая древесину и связанные с ней материалы, например, древесностружечные плиты. В число других подходящих видов волокнистого сырья входят виды сырья из натуральных волокон, например, травы, рисовая лузга, багасса, хлопок, джут, конопля, лен, бамбук, сизаль, манильская пенька, солома, стержни кукурузного початка, кокосовое волокно; виды сырья из волокон с высоким содержанием α-целлюлозы, например, хлопок; виды сырья из синтетических волокон, например, экструдированная пряжа (ориентированная пряжа или неориентированная пряжа); виды сырья из углеродных волокон; виды сырья из неорганических волокон и виды сырья из металлических волокон. Сырье из натуральных или синтетических волокон может быть получено из первичных текстильных отходов, например, лоскутов или бытовых отходов, например, тряпья. В тех случаях, когда в качестве волокнистого сырья используют бумажные материалы, они могут быть первичными материалами, например, первичными отходами или бытовыми отходами. Другие виды волокнистого сырья описаны в патентах США №6448307, 6258876, 6207729, 5973035 и 5952105.

В конкретных вариантах осуществления изобретения волокнистым сырьем являются опилки, например, от пиления, механической обработка или шлифовки твердой или мягкой древесины. Примерами твердой древесины являются дуб, клен, вишня (например, бразильская вишня), орех, махогониевое красное дерево, кипарис или дальбергия. Примерами мягкой древесины являются кедр (например, кедр красный и кедр белый), сосна, ель, пихта (например, дугласова пихта) и красное дерево. В некоторых вариантах осуществления изобретения полезно использовать душистую древесину, как, например, кедр или красное дерево, потому что они придают запах композиту. В некоторых вариантах осуществления изобретения к опилкам добавляют душистое вещество. В некоторых вариантах осуществления изобретения полезно резать опилки, например, используя резательную машину с вращающимся ножом, чтобы деагломерировать опилки.

Смеси из любых вышеописанных видов волокнистого сырья или волокнистых материалов можно использовать, например, для получения композитов или уплотненных волокнистых материалов.

В общем, волокна волокнистых материалов могут иметь сравнительно большое среднее отношение длины волокон к их диаметру (например, более 20 к 1), даже если они были резаны более одного раза. Кроме того, волокна описанные здесь волокнистых материалов могут иметь сравнительно узкое распределение по длине волокон и/или по отношению длины волокон к их диаметру. Не желая связывать себя никакой конкретной теорией, в настоящее время все же полагают, что сравнительно большое среднее отношение длины волокон к их диаметру и сравнительно узкое распределение по длине волокон и/или по отношению длины волокон к их диаметру, по меньшей мере, отчасти обуславливает легкость диспергирования волокнистых материалов в смоле, например, расплавленной термопластичной смоле. Как также полагают, сравнительно большое среднее отношение длины волокон к их диаметру и сравнительно узкое распределение по длине волокон и/или по отношению длины волокон к их диаметру, по меньшей мере, отчасти обуславливает подходящие свойства волокнистых материалов, предсказуемое изменение реологии смолы волокнистыми материалами, легкость отливки, экструдирования и литья под давлением комбинаций из волокнистых материалов и смол, легкость прохождения волокнистых материалов через небольшие, часто извилистые каналы и отверстия и отличную поверхностную отделку, возможную у формованных частей, например, глянцевую отделку и/или отделку, по существу свободную от видимых пятен.

Используемые здесь значения средней ширины (т.е. диаметров) волокон определены оптически посредством случайной выборки около 5000 волокон. Значения средней длины волокон - это исправленные значения длины под нагрузкой. Площади поверхности по БЭТ (Брунауэру - Эммету - Теллеру) являются многоточечными площадями поверхности, и значения пористости определены методом ртутной порометрии.

Среднее отношение длины волокон к их диаметру у второго волокнистого материала 14 может быть, например, более 10/1, например, более 25/1 или более 50/1. Средняя длина волокон второго волокнистого материала 14 может быть, например, от около 0,5 мм до около 2,5 мм, например, от около 0,75 мм до около 1,0 мм, а средняя ширина (т.е. диаметр) волокон второго волокнистого материала 14 может быть, например от около 5 мкм до около 50 мкм, например от около 10 мкм до около 30 мкм.

В некоторых вариантах осуществления изобретения стандартное отклонение длины волокон второго волокнистого материала составляет менее 60% средней длины волокон второго волокнистого материала 14, например, менее 50%, менее 40%, менее 25%, менее 10%, менее 5% или даже менее 1% средней длины.

В некоторых вариантах осуществления изобретения площадь поверхности по БЭТ у второго волокнистого материала 14 равна более 0,5 м2/г, например, более 1,0 м2/г, более 1,5 м2/г, более 1,75 м2/г или даже более 5,0 м2/г. Пористость второго волокнистого материала 14 может быть, например, более 70%, например, более 80%, более 85% или более 90%.

В некоторых вариантах осуществления изобретения отношение среднего отношения длины волокон к их диаметру у первого волокнистого материала 12 к среднему отношению длины волокон к их диаметру у второго волокнистого материала 14 составляет, например, менее 1,5, менее 1,4, менее 1,25 или даже менее 1,1.

В конкретных вариантах осуществления изобретения второй волокнистый материал 14 снова режут, и получаемый волокнистый материал пропускают через второе сито, имеющее средний размер отверстий меньше, чем в первом сите, чтобы получить третий волокнистый материал 62. В таких случаях отношение среднего отношения длины волокон к их диаметру у второго волокнистого материала 14 к среднему отношению длины волокон к их диаметру у третьего волокнистого материала 62 может быть, например, менее 1,5, например, менее 1,25 или даже менее 1,1.

В некоторых вариантах осуществления изобретения третий волокнистый материал 62 пропускают через третье сито для получения четвертого волокнистого материала. Четвертый волокнистый материал может быть, например, пропущен через четвертое сито для получения пятого материала. Аналогичные процессы просеивания могут быть повторены столько же раз, сколько это желательно, чтобы получить желаемый волокнистый материал с желаемыми свойствами.

В некоторых вариантах осуществления изобретения желаемый волокнистый материал содержит волокна, имеющие среднее отношение длины волокон к их диаметру, равное более 5, и стандартное отклонение длины волокон, равное менее 60% средней длины. Например, среднее отношение длины волокон к их диаметру может быть более 10/1, например, более 25/1 или более 50/1, а средняя длина может быть от около 0,5 мм до около 2,5 мм, например, от около 0,75, мм до около 1,0 мм. Средняя ширина волокон волокнистого материала может быть от около 5 мкм до около 50 мкм, например, от около 10 мкм до около 30 мкм. Например, стандартное отклонение может быть менее 50% средней длины, например, менее 40%, менее 30%, менее 25%, менее 20%, менее 10%, менее 5% или даже менее 1% средней длины. Желательный волокнистый материал может иметь площадь поверхности по БЭТ, например, более 0,5 м2/г, более 1,0 м2/г, более 1,5 м2/г, более 1,75 м2/г, более 5 м2/г или даже более 10 м2/г. Желаемый материал может иметь пористость, например, более 70%, например, более 80%, более 87,5%, более 90% или даже более 95%.

Хотя в некоторых описанных вариантах осуществления изобретения используются сита для получения желаемого волокнистого материала, желаемый волокнистый материал может быть получен без использования каких-либо сит. Например, волокнистое сырье может быть подвергнуто резанию между первой парой лезвий, определяющих первый зазор, с получением первого волокнистого материала. Затем первый волокнистый материал может быть подвергнут резанию между второй парой лезвий, определяющих второй зазор, который меньше первого зазора, с получением второго волокнистого материала.

Примеры волокнистых материалов

Растровые электронные микрофотоснимки были получены на эмиссионном растровом электронном микроскопе JEOL 65000. Значения длины и ширины (т.е. диаметра) волокон были определены в Integrated Paper Services, Inc., г. Апплетон, шт. Висконсин, США с использованием автоматического анализатора (TAPPI Т271). Площади поверхности по БЭТ определяли в Micromeritics Analytical Services, как и пористость и объемную плотность.

Пример 1 - Получение волокнистого материала из бумаги с полимерным покрытием

1500-фунтовый скид с не бывшими в употреблении полугаллонными коробками для сока, которые были изготовлены из ненапечатанного белого крафт-картона с полимерным покрытием, имеющего объемную плотность 20 фунт/фут3, был получен от International Paper. Каждую коробку сплющивали и затем подавали в измельчитель Flinch Baugh мощностью 3 л.с. при расходе около 15-20 фунт/час, измельчитель был оснащен двумя 12-дюймовыми вращающимися лезвиями, двумя неподвижными лезвиями и разгрузочным ситом с отверстиями размером 0,30 дюйма. Зазор между вращающимися и неподвижными лезвиями был отрегулирован до 0,10 дюйма. Материал, выгружаемый из измельчителя, был похож на конфетти, имеющие ширину от 0,1 дюйма до 0,5 дюйма, длину от 0,25 дюйма до 1 дюйма и толщину, соответствующую толщине исходного материала (около 0,075 дюйма). Конфеттиобразный материал подавали в резательную машину Munson с вращающимся ножом, модель SC30. Резательная машина модели SC30 оснащена четырьмя вращающимися лезвиями, четырьмя неподвижными лезвиями и разгрузочным ситом, имеющим отверстия размером 1/8 дюйма. Зазор между вращающимися и неподвижными лезвиями был отрегулирован до около 0,020 дюйма. Резательная машина с вращающимся ножом острыми кромками резала конфеттиобразные кусочки, разрывая их и высвобождая волокнистый материал при производительности около одного фунта в час. Волокнистый материал имел площадь поверхности по БЭТ, равную 0,9748 м2/г ± 0,0167 м2/г, пористость 89,0437% и объемную плотность (при давлении около 0,53 фунт/кв. дюйм абс.), равную 0,1260 г/мл. Средняя длина волокон была 1,141 мм, а средняя ширина волокон - 0,027 мм, что дает среднее отношение L/D, равное 42:1. На фиг. 11 и 12 показаны растровые электронные микрофотоснимки волокнистого материала при увеличении соответственно 25Х и 1000Х.

Пример 2 - Получение волокнистого материала из отбеленного крафт-картона

1500-фунтовый скид с не бывшим в употреблении отбеленным белым крафт-картоном, имеющим объемную плотность 30 фунт/фут3, был получен от International Paper. Материал сплющивали и затем подавали в измельчитель Flinch Baugh мощностью 3 л.с. при расходе около 15-20 фунт/час. Измельчитель был оснащен двумя 12-дюймовыми вращающимися лезвиями, двумя неподвижными лезвиями и разгрузочным ситом с отверстиями размером 0,30 дюйма. Зазор между вращающимися и неподвижными лезвиями был отрегулирован до 0,10 дюйма. Материал, выгружаемый из измельчителя, был похож на конфетти, имеющим ширину от 0,1 дюйма до 0,5 дюйма, длину от 0,25 дюйма до 1 дюйма и толщину, соответствующую толщине исходного материала (около 0,075 дюйма). Конфеттиобразный материал подавали в резательную машину Munson с вращающимся ножом, модель SC30. Разгрузочное сито имело отверстия размером 1/8 дюйма. Зазор между вращающимися и неподвижными лезвиями был отрегулирован до около 0,020 дюйма. Резательная машина с вращающимся ножом резала конфеттиобразные кусочки, высвобождая волокнистый материал при производительности около одного фунта в час. Волокнистый материал имел площадь поверхности по БЭТ, равную 1,1316 м2/г ± 0,0103 м2/г, пористость 88,3285% и объемную плотность (при давлении около 0,53 фунт/кв. дюйм абс,), равную 0,1497 г/мл. Средняя длина волокон была 1,063 мм, а средняя ширина волокон 0,0245 мм, что дает среднее отношение L/D, равное 43:1. На фиг. 13 и 14 показаны растровые электронные микрофотоснимки волокнистого материала при увеличении, соответственно, 25Х и 1000Х.

Пример 3 - Получение дважды резаного волокнистого материала из отбеленного крафт-картона

1500-фунтовый скид с не бывшим в употреблении отбеленным белым крафт-картоном, имеющим объемную плотность 30 фунт/фут3, был получен от International Paper. Материал сплющивали и затем подавали в измельчитель Flinch Baugh мощностью 3 л.с. при расходе около 15-20 фунт/час. Измельчитель был оснащен двумя 12-дюймовыми вращающими лезвиями, двумя неподвижными лезвиями и разгрузочным ситом с отверстиями размером 0,30 дюйма. Зазор между вращающимися и неподвижными лезвиями был отрегулирован до 0,10 дюйма. Материал, выгружаемый из измельчителя, был (как и выше) похож на конфетти. Конфеттиобразный материал подавали в резательную машину Munson с вращающимся ножом. Модель SC30. Разгрузочное сито имело отверстия размером 1/16 дюйма. Зазор между вращающимися и неподвижными лезвиями был отрегулирован до около 0,020 дюйма. Резательная машина с вращающимся ножом резала конфеттиобразные кусочки, высвобождая волокнистый материал при производительности около одного фунта в час. Материал, получаемый от первого резания, подавали обратно в то же самое вышеописанное устройство и снова резали, получаемый волокнистый материал имел площадь поверхности по БЭТ, равную 1,4408 м2/г ± 0,0156 м2/г, пористость 90,8998% и объемную плотность (при давлении около 0,53 фунт/кв. дюйм абс.), равную 0,1298 г/мл. Средняя, длина волокон была 0,891 мм, а средняя ширина волокон - 0,026 мм, что дает среднее отношение L/D, равное 34:1. На фиг. 15 и 16 показаны растровые электронные микрофотоснимки волокнистого материала при увеличении, соответственно, 25Х и 1000Х.

Пример 4 - Получение трижды резаного волокнистого материала из отбеленного крафт-картона

1500-фунтовый скид с не бывшим в употреблении отбеленным белым крафт-картоном, имеющим объемную плотность 30 фут/фут3, был получен от International Paper.

Материал сплющивали и затем подавали в измельчитель Flinch Baugh мощностью 3 л.с.при расходе около 15-20 фунт/час. Измельчитель был оснащен двумя 12-дюймовыми вращающимися лезвиями, двумя неподвижными лезвиями и разгрузочным ситом с отверстиями размером 0,30 дюйма. Зазор между вращающимися и неподвижными лезвиями был отрегулирован до 0,10 дюйма. Материал, выгружаемый из измельчителя, был (как и выше) похож на конфетти. Конфеттиобразный материал подавали в резательную машину Munson с вращающимся ножом, модель SC30. Разгрузочное сито имело отверстия размером 1/8 дюйма. Зазор между вращающимися и неподвижными лезвиями был отрегулирован до около 0,20 дюйма. Резательная машина с вращающимся ножом острыми кромками резала конфеттиобразные кусочки. Материал, получаемый от первого резания, подавали обратно в то же самое устройство, а имевшееся сито заменяли ситом с отверстиями размером 1/16 дюйма. Резали этот материал. Материал, получаемый от второго резания, подавали обратно в то же самое устройство, а имевшееся сито заменяли ситом с отверстиями размером 1/32. Резали этот материал. Получаемый волокнистый материал имел площадь поверхности по БЭТ, равную 1,6897 м2/г ± 0,0155 м2/г, пористость 87,7163 и объемную плотность (при давлении около 53 фунт/кв. дюйм абс.), равном 0,1448 г/мл. Средняя длина волокон была 0,824 мм, а средняя толщина волокон - 0,0262 мм, что дает среднее отношение L/D), равное 32:1. На фиг. 17 и 18 показаны растровые электронные микрофотоснимни волокнистого материала при увеличении, соответственно, 25Х и 1000Х.

Уплотнение волокнистых материалов

На фиг. 19 показано превращение волокнистого сырья в волокнистый материал. Волокнистый материал затем уплотняют. До уплотнения волокнистого материала ж нему добавляют связующее и, по выбору, другие добавки, как, например, наполнители и антистатики. Волокнистый материал со связующим и любыми желаемыми добавками или наполнителями уплотняют приложением давления, например, пропусканием волокнистого материала через зазор, ограниченный между противоположно вращающимися нажимными валками, пропусканием волокнистого материала через таблетирующую машину или смешением волокнистого материала и связующего в экструдере (например, одночервячном или двухчервячном экструдере). Во время приложения давления, по выбору, может быть подведено тепло для способствования уплотнению волокнистого материала.

Волокнистое сырье может быть превращено в волокнистый материал, например, механическим средством, например, разрезанием или резанием волокнистого сырья так, как обсуждалось выше.

Может быть уплотнен любой из вышеобсуждавшихся или других волокнистых материалов. Например, волокна волокнистого материала могут иметь, например, среднее отношение длины волокон к их диаметру (L/D) более 3, например, 5, 6, 7, 8, 10, 10, 25, 50 или более, например, 100. В некоторых вариантах осуществления изобретения волокна волокнистого материала имеют среднюю длину, например, 0,25 мм или более, например, 0,3 мм, 0,5 мм, 0,75 мм, 1 мм, 2 мм, 3 мм, 4 мм, 5 мм или более, например, 10 мм, и максимальный поперечный размер более 0,05 мм, например, 0,075 мм, 0,01 мм, 0,2 мм, 0,3 мм, 0,4 мм, 0,5 мм или более, например, 1 мм. При желании волокна волокнистого материала могут быть разделены, например, просеиванием на фракции, имеющие разные отношение L/D.

В некоторых вариантах осуществления изобретения волокнистый материал до уплотнения имеет объемную плотность менее 0,25 г/см3, например, 0,20 г/см3, 0,15 г/см3, 0,10 г/см3, 0,05 г/см3 или менее, например, 0,025 г/см3. Объемную плотность определяют но методу ASTM D1895B. Вкратце, этот метод заключается в наполнении пробой измерительного цилиндра известного объема и определении веса пробы. Объемную плотность вычисляют делением веса пробы в граммах на известный объем цилиндра в кубических сантиметрах.

Волокнистый материал можно, по выбору, обрабатывать, например, химически или паром для того, чтобы волокна волокнистого материала сделать липофильными, липофобными, более липкими и/или более диспергируемыми или обрабатываемыми. Например, волокнистый материал может быть подвергнут плазменной обработке или химической обработке, например, силанами.

В число предпочтительных связующих входят те связующие, которые растворимы в воде, набухают в воде или которые имеют температуру стеклования менее 25°С при ее определении дифференциальной сканирующей калориметрией. Под водорастворимыми связующими подразумеваются связующие, имеющие растворимость в воде, по меньшей мере, около 0,05 вес. %. Под набухаемыми связующими подразумеваются связующие, которые под воздействием воды увеличиваются в объеме на более 0,5%.

В некоторых вариантах осуществления изобретения связующие, которые растворяются или набухают в воде, содержат функциональную группу, которая способна образовывать связь, например, водородную связь с волокнами целлюлозного материала, например, целлюлозного волокнистого материала. Например, этой функциональной группой может быть группа карбоновой кислоты, карбоксилатная группа, карбонильная группа, например, альдегида или кетона, группа сульфоновой кислоты, сульфонатная группа, группа фосфорной кислоты, фосфатная группа, амидная группа, аминогруппа, гидроксильная группа, например, спирта, и сочетания этих групп, например, карбонокислотной группы и гидроксильной группы. В число конкретных примеров мономеров входят глицерин, глиоксаль, аскорбиновая кислота, мочевина, глицин, пентаэритрит, моносахарид или дисахарид, лимонная кислота и винная кислота. В число подходящих сахаридов входят глюкоза, сахароза, лактоза, рибоза, фруктоза, манноза, арабиноза и эритроза. В число примеров полимеров входят полигликоли, полиэтиленоксид, поликарбоновые кислоты, полиамиды, полиамины и полисульфонаты полисульфоновых кислот. В число конкретных примеров полимеров входят полипропиленгликоль (ППГ), полиэтиленгликоль (ПЭГ), полиэтиленоксид, например, POLYOX® (зарегистрированный товарный знак), сополимеры этиленоксида и пропиленоксида, полиакриловая кислота (ПАК), полиакриламид, полипептиды, полиэтиленимин, поливинилпиридин, поли(натрий-4-стиролсульфонат) и поли(2-акриламидо-метил-1-пропансульфоновая кислота).

В некоторых вариантах осуществления изобретения связующим является полимер, который имеет температуру стеклования менее 25°С. В число примеров таких полимеров входят термапластичные эластомеры (ТПЭ). В число примеров ТПЭ входят полиэфир-блок-амиды, как например, те, которые имеются на рынке под зарегистрированным товарным знаком РЕВАХ®, полиэфирные эластомеры, как например, те, которые имеются на рынке под зарегистрированным товарным знаком HYTREL® и стироловые блок-сополимеры, как например, те, которые имеются на рынке под зарегистрированным товарным знаком KRATON. В число других подходящих полимеров, имеющих температуру стеклования менее 25°С, входят сополимер этилена и винилацетата (СЭВА), полуолефины, например, полиэтилен, полипропилен, сополимеры этилена и пропилена и сополимеры этилена и альфа олефинов, например, 1-октена, как например, те, которые имеются на рынке под зарегистрированным товарным знаком ENGAGE. В некоторых вариантах осуществления изобретения, например, в тех случаях, когда волокнистым сырьем, используемым для получения волокнистого материала, является бумага с полимерным покрытием, волокнистый материал уплотняют без добавления отдельного полимера с низкой температурой стеклования. Например, волокнистый материал, изготовленный из бумаги с полимерным покрытием, может быть уплотнен нагреванием до выше около 50°С, например, 75°С, 80°С, 90°С, 100°С или выше, например, 125°С, и приложением давления во время нагревания, например, давления более около 50 фунт/дюйм2, например, 100 фунт/дюйм2, 250 фунт/дюйм2, 500 фунт/дюйм2, 1000 фунт/дюйм2 или выше, например, 2500 фунт/дюйм2.

В конкретном варианте осуществления изобретения связующим является лигнин, например, натуральный или синтетически модифицированный лигнин.

В некоторых вариантах осуществления изобретения волокнистое сырье, используемое для получения волокнистого материала, уже содержит связующее, так что для осуществления уплотнения не требуется добавлять никакого дополнительного связующего.

Кроме связывания волокнистого материала, связующее может выполнять другие функции. Например, в тех случаях, когда уплотненный волокнистый материал используется для получения композитов, связующее может действовать как вспомогательное вещество для улучшения совместимости или связи, способствующее совместимости смолы композита и волокнистого материала, В число конкретных примеров таких связующих входят модифицированные полимеры, которые функционализированы, например, малеиновым ангидридом. Полимеры, привитые малеиновым ангидридом, имеются на рынке от DuPont™ под зарегистрированным товарным знаком FUSABOND®. В число других конкретных примеров входят модифицированные тройные сополимеры этилена-акрилата-монооксида углерода и сополимеры этилена и винилацетата, также имеющиеся на рынке от DuPont™. При желании можно использовать связующее, содержащее душистое вещество или отдушку.

В пересчете на сухое вещество подходящее количество связующего, добавленного к волокнистому материалу, составляет, например, от около 0,01% до около 50%, например, 0,03%, 0,05%, 0,1%, 0,25%, 0,5%, 1,0%, 5%, 10% или более, например, 25% от общего веса уплотненного волокнистого материала. Связующее может быть добавлено к волокнистому материалу в виде неразбавленной чистой жидкости, жидкости с растворенным в ней связующим, сухого порошка связующего или гранул связующего.

В других вариантах осуществления изобретения количество связующего, добавленного к волокнистому материалу, составляет (в пересчете на сухое вещество) более 50%, например, более 55%, более 60%, более 65%, более 75% или даже более 85%. В этих вариантах осуществления изобретения может иметься, например, менее 90% полимера (например, термопластичного полимера).

После уплотнения волокнистый материал может быть в виде таблеток (фиг. 20) или стружки, имеющих разнообразные формы, причем желаемая форма отчасти зависит от случая применения. Например, в тех случаях, когда требуется сухое смешение таблеток или стружки со смолой с последующими пластикацией и формованием смеси для образования композитных частей, часто удобно иметь таблетки или стружки цилиндрической формы, например, имеющих максимальный поперечный размер, например 1 мм или более, например, 2 мм, 3 мм, 5 мм, 8 мм, 10 мм, 15 мм или более, например, 25 мм. Другая удобная форма таблеток или стружки для получения композитов - это пластинчатая форма, например, о толщиной 1 мм или более, например, 2 мм, 3 мм, 5 мм, 8 мм, 10 мм или более, например, 25 мм; шириной, например, 5 мм или более, например, 10 мм, 15 мм, 25 мм, 30 мм или более, например, 50 мм; и длиной 5 мм или более, например, 10 мм, 15 мм, 25 мм, 30 мм или более, например, 50 мм.

Как показано на фиг. 20А и 20В, таблетки могут быть изготовлены экструзией через экструзионную головку, имеющую сплошную центральную часть, так чтобы соответствующая таблетка имела полую внутреннюю часть. Как показано, полость может быть расположена, в общем, соосно центру таблетки (фиг. 20А) или несоосно с центром таблетки (фиг. 20В). Изготовление таблетки с внутренней полостью может уменьшить время охлаждения, требующееся для полного отверждения таблетки и, следовательно, увеличить скорость образования таблетки. Каждая таблетка может иметь одинаковое или другое поперечное сечение.

Как показано на фиг. 20С, таблетка может иметь, например, форму поперечного сечения с многими выступами, например, с тремя выступами, как это показано, или с четырьмя, пятью, шестью или десятью выступами. Изготовление таблеток с такими формами поперечного сечения может уменьшить время охлаждения.

Как обсуждалось выше, таблетки можно использовать, например, для образования композитов. Таблетки или стружки могут быть также использованы сами по себе, например, в качестве абсорбентов или матриц с регулируемым выделением. В качестве матриц с регулируемым выделением таблетки или стружки могут быть использованы, например, для удобрения лугов, для выделения лекарственных средств или биоцидов или для выделения душистых веществ. В качестве абсорбентов таблетки или стружки могут быть использованы, например, как подстилка для животных, как упаковочный материал или в системах для борьбы с загрязнением. В вариантах осуществления изобретения, в которых таблетки или стружки используют в качестве матриц с регулируемым выделением, таблетки или стружки могут содержать полимер, например, разлагаемый полимер. В число характерных разлагаемых полимеров входят полигидроксикислоты, например, полиактиды, полигликолиды и сополимеры молочной кислоты и гликолевой кислоты, поли(гидроксимасляная кислота), поли(гидроксивалериановая кислота), поли[лактид-ко-(ε-капролактон)], поли[гликолид-ко-(ε-капролактон)], поликарбонаты, поли(аминокислоты), поли(гидроксиалканоаты), полиангидриды, полиортоэфиры и смеси этих полимеров.

Уплотненный волокнистый материал вместе со смолой может быть использован для образования изделий, как например, труб, панелей, настилочных материалов, плит, кожухов, листов, блоков, кирпичей, столбов, ограждающих элементов, дверей, ставней, тентов, экранов, знаков, рам, оконных наличников, спинок, покрытий для полов, облицовочных плиток, железнодорожных шпал, лотков, ручек для инструментов, боксов, пленок, оберток, лент, коробок, ковшей, стоек, корпусов, соединителей, разделителей, стен, матов, рам, книжных полок, скульптур, стульев, столов, парт, игрушек, игр, поддонов, причалов, пирсов, лодок, мачт, септических баков, автомобильных панелей, корпусов компьютеров, надземных и подземных электрических коробок, мебели, столов для пикников, скамей, навесов, лотков, подвесок, подносов, шкатулок, книжных обложек, банок и костылей.

Таблетки или стружки имеют множество значений плотности, при этом желаемая плотность отчасти зависит от случая применения. Например, в тех случаях, когда таблетки или стружки должны быть использованы для получения композитов, таблетки или стружки могут иметь, например, плотность около 0,11 г/см3, 0,15 г/см3, 0,20 г/см3, 0,25 г/см3, 0,3 г/см3, 0,4 г/см3, 0,5 г/см3, 0,6 г/см3 или более, например, 0,8 г/см3. При их использовании для получения композитов часто полезно выбирать такую плотность, чтобы таблетки или стружки распадались под действие сдвига и/или тепла, высвобождая волокнистый материал, из которого образована таблетка или стружка. Для многих случаев применения уплотненный волокнистый материал может заменять волокнистый материал, так как уплотненный волокнистый материал превращается обратно в волокнистый материал внутри обрабатывающего устройства, например, экструдера или машины для литья под давлением.

Как показано на фиг. 21, волокнистый материал, имеющий низкую объемную плотность, может быть без использования связующего возвратно уплотнен в волокнистый материал, имеющий более высокую объемную плотность. Например, волокнистый материал, имеющий объемную плотность 0,05 г/см3, можно уплотнить, закупоривая волокнистый материал в сравнительно воздухонепроницаемом мешке и затем откачивая воздух из мешка. После откачивания воздуха из мешка волокнистый материал может иметь, например, объемную плотность более 0,3 г/см, например, 0,5 г/см3, 0,6 г/см3, 0,7 г/см3 или более например, 0,85 г/см3. Это может быть полезно в тех случаях, когда желательно транспортировать волокнистый материал к другому месту, например, к отдаленному производственному предприятию до уплотнения волокнистого материала с использованием связующего. После прокалывания воздухонепроницаемого мешка уплотненный волокнистый материал возвращается к примерно своей первоначальной объемной плотности, например, более 60% своей первоначальной объемной плотности, например, 70%, 80%, 85% или более, например, 95% своей первоначальной объемной плотности. Для уменьшения статического электричества в волокнистом материале к нему может быть добавлен антистатик, Например, к волокнистому материалу может быть добавлен химический антистатик, например, катионное соединение, например, четвертичное аммониевое основание. Статическое электричество в волокнистом материале можно также уменьшить, например, индукцией, заземлением или ионизацией.

На фиг. 22 объясняется принцип действия устройства 70 для образования и обработки волокнистого материала. Бумажное полотно 73, например, используемое в качестве отходов полотно отбеленной крафт-бумаги, сматывают с рулона 72 и подают в устройство 74 для превращения макулатуры в волокнистую массу, как, например, ротационную резательную машину. Полотно 73 превращают в волокнистый материал 12' и конвейером 78 подают в зону 80 введения волокон. При желании волокна волокнистого материала могут быть разделены, например, просеиванием на фракции, имеющие разные отношения L/D. В некоторых вариантах осуществления изобретения волокнистый материал 12' подают в зону 80 непрерывно, а в других вариантах осуществления изобретения - периодически. В контуре 84 вблизи зоны 80 введения волокон расположен вентилятор 82, который способен перемещать газообразную среду, например, воздух со скоростью и в объеме, достаточных для циркуляции волокнистого материала 12' через контур 84, в направлении, показанном стрелкой 88.

В некоторых вариантах осуществления изобретения скорость воздуха, перемещающегося в контуре, является достаточной для равномерного диспергирования и транспортировки волокнистого материала по всему контуру 84. В некоторых вариантах осуществления изобретения скорость потока составляет более 2500 фут/мин, например, 5000 фут/мин, 6000 фут/мин или более, например, 7500 фут/мин.

Унесенный волокнистый материал 12', перемещающийся по контуру, проходит через зону 90 нанесения связующего, которая составляет часть контура 84 и в которой наносят связующее. При работе устройства в зоне 90 нанесения связующего через сопла 98, 99 и 100 наносят жидкий раствор 96 связующего на циркулирующий волокнистый материал. Сопла образуют распыленную струю или туман из связующего вещества, которое сталкивается с волокнами и покрывает их при прохождении волокон вблизи сопел. Клапан 102 служит для регулирования потока жидкого связующего вещества к соответствующим соплам 98, 99 и 100. После нанесения желаемого количества связующего вещества закрывают клапан 102.