Линия для переработки утильрезины - RU2283759C2

Код документа: RU2283759C2

Чертежи

Описание

Настоящее изобретение относится к линии для переработки отходов резинового производства и отслуживших свой срок изделий из резины посредством многостадийного криогенного измельчения, включающего систему замораживания материала, подлежащего измельчению, систему для отделения чужеродных веществ и систему для их сортировки.

Отслужившие свой срок автопокрышки и промышленные изделия из резины являются богатым источником вторичного сырья. Постоянно растущие количества таких отходов существенно загрязняют окружающую среду, внушают серьезные опасения за состояние окружающей среды. С учетом принципов системы рециркуляции и мирового опыта, направленных на снижение количеств выбрасываемой в атмосферу двуокиси углерода, повторная переработка отслуживших свой срок автопокрышек и резиновых отходов приобретает важное значение.

К примеру, патент DE 3915984 C1 раскрывает установку для переработки, т.е. повторного использования, отходов резины. Проблема возникает в связи с тем, что резина, будучи вулканизированным каучуком, не становится менее твердой (мягче) при нагревании, а обугливается. В предшествующей установке используется агрегат для замораживания, состоящий из двух последовательно функционирующих частей, каждая из которых снабжена конвейером, перемещающим материал с момента загрузки до момента выхода, причем выход первого конвейера расположен выше входа второго конвейера.

Другая перерабатывающая установка описана в патенте DE 1004460 B1. В этой установке используют обработку с более или менее произвольным предварительным охлаждением материала. Применяя ее, невозможно подвергнуть сырье хорошо рассчитанному охлаждению или низкотемпературной обработке до рассчитанной температуры. Высокое энергопотребление и низкая эффективность использующегося хладагента представляют дополнительные недостатки.

Другим источником отходов резины являются большие количества автопокрышек, не пригодных для повторного восстановления протектора. Такие автопокрышки представляют собой большую проблему для утилизации из-за высокого процентного содержания в них металла или тканевого волокна. В случае традиционной утилизации путем сжигания они выделяют значительные количества ядовитых газов, утилизация которых требует использования дорогостоящих фильтров. Тканевые или металлические каркасы (корды) автопокрышек создают дополнительные сложности в утилизации последних.

Для измельчения отходов резины и создания вторичного сырья, пригодного для использования в производственных процессах, используют хорошо известный криогенный способ. В связи с этим отходы эластомеров охлаждают до очень низких температур с помощью хладагента, предпочтительно такого как жидкий азот. Температура должна быть около -140°C для того, чтобы довести утильрезину до хрупкого состояния, необходимого для дробления.

Предшествующие способы являются невыгодными, потому что почти невозможно охладить и сделать хрупкими участки глубоко внутри массы отработанных автопокрышек. Это потребовало бы длительного периода времени. В то же время, медленно охлаждаемые автопокрышки должны транспортироваться таким образом, чтобы предотвратить их повторное нагревание при трении.

Другой проблемой являются тканевая или металлическая арматура и вставки в автопокрышках. Эти компоненты также представляют собой ценное сырье; поэтому крайне желательно, насколько это возможно, их извлечение в чистом виде.

Рециркуляционные процессы, такие как пиролиз, описанный в заявке WO 9908849, не могут удовлетворять этому требованию, поскольку все органические компоненты утильрезины распадаются на их нефтехимические составляющие с образованием значительных количеств продуктов пиролиза, что вызывает дополнительный расход энергии.

Несколько установок были разработаны для производства гранулированной резины и резинового порошка. Они характеризуются предварительным дроблением отработанных автопокрышек с применением известной технологии и последующим замораживанием и измельчением утильрезины.

Далее, в патенте DE 4033599 С2 описана установка, включающая замораживающие тоннели, установленные в виде двух параллельных работающих линий. Эти замораживающие тоннели включают гидравлические средства для направления хладагента от одной части установки к другой для выравнивания температур. Они включают также тоннели для циркуляции хладагента, предотвращающие его испарение. Эти меры приводят к тому, что масса утильрезины подвергается действию хладагента в течение достаточного периода времени и с достаточной интенсивностью.

В вышеописанных системах используется измельчение массы утильрезины с охлаждением в одну стадию. Оказывается, однако, что гранулированная резина и резиновый порошок, которые могут производиться в таких криогенных измельчающих установках, обладают свойствами, делающими их непригодными для переработки в промышленных масштабах. Они включают значительные количества чужеродных элементов, таких как ткань и/или сталь; их консистенция существенно варьирует, и спектр размеров гранул является приблизительным.

Такие продукты переработки утильрезины непригодны для использования в крупномасштабном производстве автопокрышек. Более того, они создают значительные производственные проблемы. К тому же, арматура, такая как ткань или металл, неполностью отделяются от резины и содержат чрезмерные ее количества.

Целью настоящего изобретения является создание установки, обеспечивающей наиболее полную рециркуляцию утильрезины и отходов резинового производства, и превращающей их - с помощью уже известного способа охлаждения - во вторичное сырье, пригодное для производственных нужд.

Вышеупомянутую цель достигли путем создания установки для переработки отходов каучука и отработанных резиновых изделий путем многократного низкотемпературного измельчения, содержащей систему предварительного измельчения, многостадийную систему глубокого замораживания сырья, подлежащего измельчению, включающую тоннельную систему предварительного замораживания со средством для подачи газообразного хладагента и основную тоннельную систему замораживания и устройства для отделения чужеродного материала и для сортировки, отличающаяся тем, что она снабжена многостадийной системой предварительного измельчения (12, 13, 17, 17а) и следующей за системой глубокого замораживания сырья многостадийной системой измельчения (42, 44, 42а, 44а) для обработки охлажденного до низких температур подлежащего измельчению сырья, причем многостадийная система глубокого замораживания сырья снабжена системой выравнивания температур, а тоннельная система предварительного замораживания выполнена с возможностью подачи в нее отработанного холодного газообразного хладагента и основная тоннельная система замораживания выполнена с возможностью распыления на предварительно измельченное сырье низкотемпературного жидкого хладагента, при этом установка снабжена дополнительной многостадийной системой замораживания, приспособленной для замораживания уже охлажденного до низких температур очищенного гранулята до температуры хрупкости и состоящей из тоннельной системы предварительного замораживания (94, 94а) с подачей в нее отработанного холодного газообразного хладагента, из основной тоннельной системы замораживания (98, 98a, 98b, 98с) с распылением низкотемпературного жидкого хладагента и из системы выравнивания температур (99, 99а, 99b, 99с), и следующими за дополнительной многостадийной системой замораживания тонкими измельчителями (102-102с) и дополнительными устройствами для сортировки и разделения полученного порошка после тонких измельчителей.

Эти мероприятия позволяют получать гранулированную резину и резиновый порошок, которые имеют очень высокую степень чистоты. Такие гранулы и порошки легко вводятся в новые автопокрышки и другие изделия из резины без отрицательного влияния на их прочность, способность выдерживать определенные нагрузки или другие технические параметры. Это позволяет уменьшить потребление сырья, более экономно использовать имеющиеся ресурсы и эффективно решать проблемы утилизации отработанных автопокрышек.

С этой целью отходы эластомеров охлаждают до очень низких температур с помощью соответствующих хладагентов глубокого замораживания, предпочтительно жидкого азота. Температура процесса должна быть ниже -70÷-90°С для того, чтобы утильрезина стала хрупкой и могла перейти в гранулированное состояние, позволяющее отделить резину от усиливающих ее стального корда и тканевых вставок. Проблема состоит в том, чтобы замораживание и охрупчивание проникали в самые глубокие участки отработанных автопокрышек, что требует продолжительного воздействия на них хладагента.

Весь процесс разделен на два основных процесса, а именно процесс криогенной грануляции и процесс криогенного получения резинового порошка или процесс измельчения, которые объединены со способами измельчения, просеивания и сортировки, специально разработанными для этой заявки. Автопокрышки предварительно измельчаются в несколько стадий и проходят через замораживающие тоннели, разделенные на несколько охлаждающих зон, в которых жидкий хладагент для глубокого замораживания распыляется на материал, подлежащий переработке. Затем охлажденный материал измельчают и очищают в последующих многостадийных процессах, включающих отделение металлических и тканевых составляющих. Полученные таким образом гранулы высокой степени чистоты подают на другую стадию, где они измельчаются в специальном аппарате до образования тонко измельченного порошка и затем очищаются от чужеродных материалов.

Весь процесс грануляции и порошкообразования организован таким образом, чтобы ремонт и эксплуатация оборудования осуществлялись быстро и легко. С этой целью используются стационарные перемещающие устройства для перемещения различных устройств для измельчения и разделения из рабочего положения в нерабочее положение с небольшим количеством ручных операций. Подъемное устройство (не показано), расположенное выше замораживающих тоннелей, упрощает любые ремонтные работы, которые могут проводиться в нерабочем положении.

Дополнительные предпочтительные признаки изобретения описаны в зависимых пунктах формулы. Изобретение проиллюстрировано на приложенных фигурах и более подробно описано ниже.

На Фиг.1 показана схема устройства для измельчения автопокрышек, включающего многостадийную систему для предварительного измельчения, сепараторы и возврат грубо измельченного материала, отделение металла/ткани и дозирующие устройства.

На Фиг.2 показана схема системы замораживания, включающей два параллельных замораживающих тоннеля, имеющих различные температурные зоны, устройство для распыления хладагента и следующее за ними устройство для выравнивания температур.

На Фиг.3 схематически показана установка для многостадийного измельчения, включающая устройства для разделения и сортировки после замораживающих тоннелей.

На Фиг.4 представлена схема нагревания и сушки гранулята.

На Фиг.5 схематически показаны устройства для сортировки и измельчения.

На Фиг.6 схематически показаны устройства для многостадийной сортировки гранул.

На Фиг.7 схематически показаны устройства для последующей очистки, фасовки и погрузки гранулированного материала.

На Фиг.8 схематически показаны устройства для предварительного охлаждения, замораживания и порошкообразования, включая средства возврата холодного газа.

На Фиг.9 показана схема аппарата для нагревания резинового порошка.

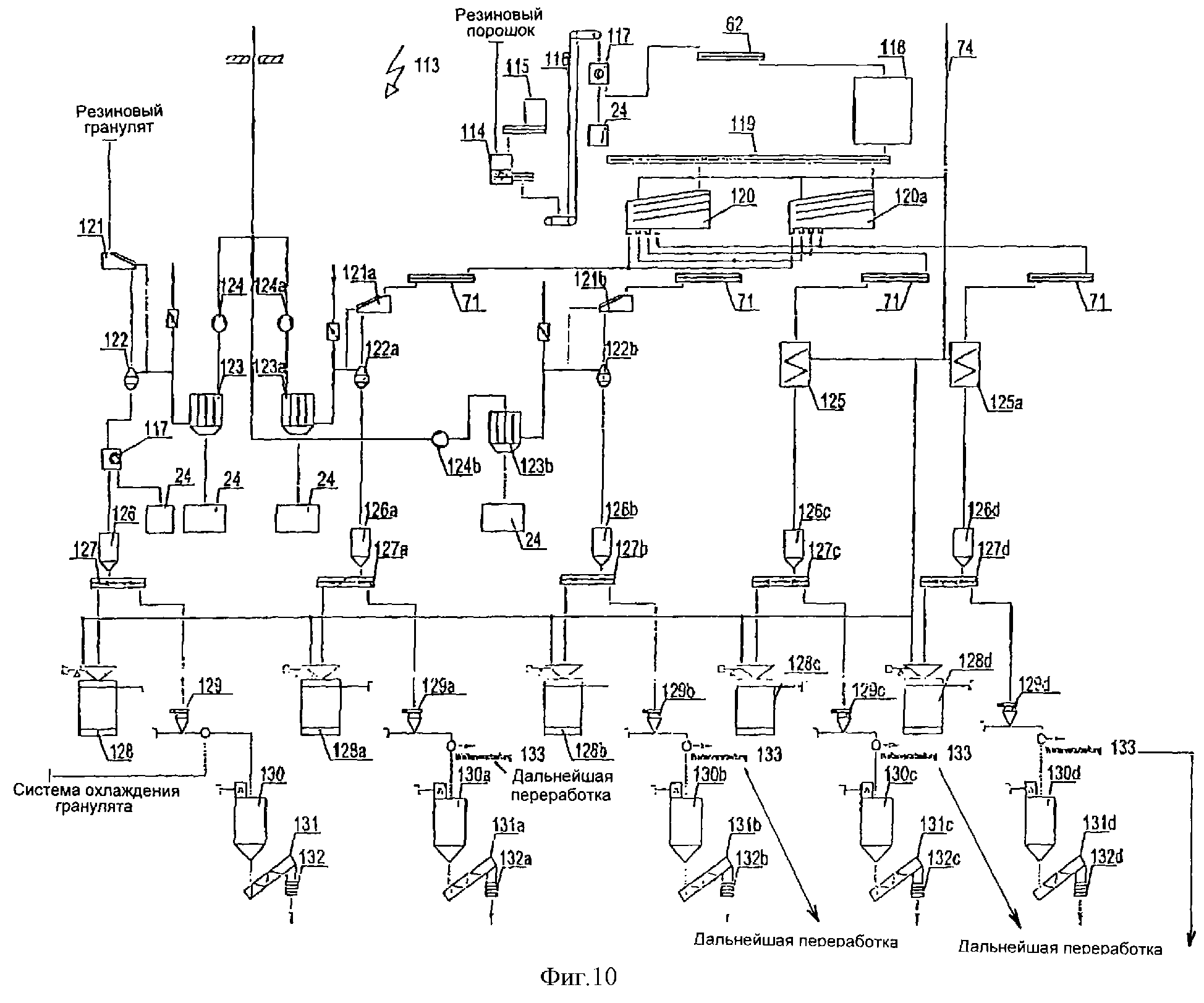

На Фиг.10 схематически показана система сортировки резинового порошка.

Система измельчения автопокрышек 10, показанная на Фиг.1, состоит по существу из устройства ввода автопокрышек 11, включающего измерительное устройство 11а и устройство подачи материала 12. Выход из устройства ввода автопокрышек 11 соединен с первым измельчителем 13, который предварительно измельчает исходную массу отработанных автопокрышек до частиц определенного размера. После измельчителя 13 следует сепаратор 14, приспособленный для отделения минеральных компонентов и воды.

Конвейер 15 перемещает грубо измельченное сырье через распределитель 16 ко вторым измельчителям 17 и 17а. Распределитель 16 является обратимым, для того чтобы обеспечить равномерную загрузку следующих за ним параллельно работающих измельчителей 17 и 17а.

В альтернативной реализации конвейер 15 может загружаться предварительно измельченным сырьем, состоящим из отработанных автопокрышек или пластико-металло-тканевых смесей.

За измельчителями 17 и 17а следуют устройства для сортировки 18 и 18а и сепараторы 19 и 19а, которые отделяют открытые стальные и тканевые элементы корда и высевки. Оставшаяся масса транспортируется по конвейеру 25 к распределителю 26 Открытые элементы корда и высевки объединяют в сумматоре 21 и транспортируют через устройство для разбивки 22 к сепаратору для отделения металла и ткани 23.

Сепаратор 23 используется для отделения от высевок уже полученных открытых элементов корда, особенно металлических компонентов. Подобные металлические компоненты, в особенности фрагменты металлических конструкций из покрышек для грузовиков, могут иметь длину от 5 до 10 см и от 2 до 6 кв. мм в поперечном сечении. Выход из сепаратора 23 направлен к системе для сбора, такой как, например, отсадочный контейнер (подробно не показан) для дальнейшего повторного использования отделенных стальных фрагментов.

Фрагменты резины, очищенные в сепараторе 23, объединяют с основным потоком сырья, выходящим из сепараторов 19 и 19а. Конвейер 25 транспортирует основной поток сырья по двум параллельным линиям для равномерного распределения с помощью распределительных устройств 26-29а. Распределитель 26 и связанные с ним измерительные устройства 27 и 27а, равномерно распределяют поток фрагментов автопокрышек, подлежащих измельчению, между параллельно загружающимися конвейерами 28 и 28а. Конвейеры 28 и 28а транспортируют фрагменты автопокрышек через устройства подачи сырья 29 и 29а в систему замораживания, подробно показанную на Фиг.2.

Для обеспечения удобства технического обслуживания установки в целом система замораживания 30, показанная на Фиг.2, собирается из аппаратуры и устройств, установленных параллельно. В этой системе фрагменты резины - куски автопокрышек - замораживают до температуры, меньшей чем точка ее хрупкости. Для резины точка хрупкости находится в пределах от -80°С до -120°С.

Система замораживания 30 должна гарантировать такую температуру потока материала, которая не будет превышать температурную точку в последующих процессах измельчения, которые предусматривают подвод энергии. По сути эксперимента температура сырья должна поддерживаться в интервале около -110°С до -150°С (соответственно 163÷123 К) для осуществления грануляции и порошкообразования.

Система замораживания 30 служит для замораживания фрагментов автопокрышек с помощью хладагента. Чтобы обеспечить подачу достаточного количества хладагента система замораживания 30 связана кроме того с системой подачи хладагента 34, предназначенной для временного хранения - предпочтительно жидкого азота - в резервуарах для хладагента 35. Хладагент поступает из резервуаров для хладагента 35 по специальным трубопроводам 36 для подачи хладагента в основные тоннельные системы замораживания 32 и 32а.

Сама система замораживания 30 состоит из двух, по существу горизонтальных, замораживающих тоннелей, каждый из которых соединен с тоннельной системой предварительного замораживания 31 и 31а и основной тоннельной системой замораживания 32 и 32а. За тоннельными системами замораживания предусмотрены системы для выравнивания температур 33 и 33а.

Замороженное сырье через устройства подачи 29 и 29а подают на специальные конвейеры 37 и 37а тоннельных систем предварительного замораживания 31 и 31а для его транспортировки через различные зоны замораживания. Устройства подачи 29 и 29а сконструированы таким образом, чтобы предотвратить неконтролируемый выброс газообразного хладагента и его охлаждающей энергии в окружающую среду.

Конвейеры 37 и 37а приводятся в движение приводами с изменяющимися скоростями, обеспечивающими постоянное регулирование и оптимизацию времени пребывания сырья в Замораживающих тоннелях. Вызываемые температурой изменения длины конвейеров 37 и 37а компенсируются пружинным механизмом.

Тоннельные системы предварительного замораживания 31 и 31а снабжены несколькими - предпочтительно от двух до пяти - каналами ввода холодного газа 39 и 39а для подачи использованного хладагента при температурах замораживания от нижележащей дополнительной системы замораживания 93, которая будет описана ниже. Замкнутая система контроля (не описана подробно) используется для поддержания желаемой температуры использованного хладагента - предпочтительно газообразного азота - который поступает в зоны предварительного замораживания.

В основных тоннельных системах замораживания 32, 32а хладагент распыляется на предварительно измельченные куски автопокрышек для его последующего испарения. В результате эффективность использования охлаждающей энергии газообразного азота очень высока, и температура сырья понижается постепенно.

Интенсивное замораживание кусков автопокрышек происходит благодаря циркуляции газа, вызываемой вентиляторами. Многочисленные газовые потоки создают в тоннельных участках турбулентный поток со значением критерия Рейнольдса Re> 3000, так что характеристика переноса тепла значительно увеличивается.

Газообразный азот при температурах глубокого замораживания направляют против потока сырья из основных тоннельных систем замораживания 32 и 32а в тоннельные системы предварительного замораживания 31 и 31а. По мере увеличения температуры газообразный азот достигает канала для выпуска газа на устройствах подачи 29, 29а и по трубопроводам холодного газа 95а и 95с направляется в дополнительную систему замораживания 93, где осуществляется замораживание гранул для последующего образования резинового порошка.

Целенаправленное распыление хладагента и схема контролируемого транспорта газа устраняет необходимость использования тоннельной системы предварительного замораживания 31, 31а и основной тоннельной системы замораживания 32, 32а в наклонном положении.

Нет необходимости более длительного погружения в баню с жидким азотом; нет необходимости погружения охлаждаемого материала на дно бани с жидким азотом. Это способствует выгодному и экономному (по стоимости) уменьшению пространства, требующегося для установки замораживающих тоннелей.

За основными тоннельными системами замораживания 32, 32а следуют относительно короткие системы выравнивания температур 33 и 33а, расположенные в наклонном положении. Эти зоны используются для выравнивания температур в кусках автопокрышек.

Система замораживания 30 сконструирована в виде модулей и полностью состоит из материалов, устойчивых к коррозии, предпочтительно из высококачественной стали. Высококачественная теплоизоляция предназначена для удержания температуры от падения ниже точки росы. Модули имеют длину приблизительно от 3 до 4 м и могут комбинироваться для установки систем замораживания любой длины. Тоннели систем предварительного замораживания 31, 31а и тоннели основных систем замораживания 32, 32а сконструированы таким образом, чтобы они были легко доступны для ремонта и эксплуатации. С этой целью они снабжены стационарными, вмонтированными в пол частями (не показаны), которые позволяют верхним частям тоннелей перемещаться в вертикальное положение с помощью двух гидравлических домкратов для осмотра и очистки.

Кроме того, опора из высококачественной стали прикрепляется к боковым распоркам рамы с помощью винтовых креплений, пронизывающих вмонтированную в пол часть. Они способны регулироваться для компенсации неровных участков в опорных поверхностях. Гидравлические домкраты (не показаны) соединены со специальной подъемной опорой, прикрепленной с помощью винтов к боковым распоркам рамы внутри вмонтированной в пол части.

Электронный контроллер предназначен для контроля и регулирования распыления газообразного хладагента, скорости движения специальных конвейеров 37, 37а и потоков газа внутри тоннельных систем предварительного замораживания 31, 31а, основных тоннельных систем замораживания 32, 32а и систем выравнивания температур 33, 33а в оптимальном режиме, как требуется введением продуктов и температурой окружающей среды. В зависимости от требований система контроля может устанавливаться для реализации различных температурных режимов в системах: предварительного замораживания, основного замораживания, а также выравнивания температур 31-33а.

С этой целью замораживающие тоннели оснащены необходимыми устройствами, арматурой, измерительными приборами, контроллерами и индикаторами, которые все установлены удобным для оператора образом в шкафу управления.

В случае, если поток резины прерывается, контроллер уменьшает подачу газообразного хладагента, сохраняя при этом рабочую температуру в основной тоннельной системе замораживания 32 или 32а. В случае более длительной остановки контроллер поддерживают температуру на таком уровне, чтобы компенсировать температурную разницу при повторном пуске. Затем, если производство возобновляется, сырье, которое сначала покидает систему выравнивания температур 33 или 33а, будет иметь желаемую температуру.

За системой замораживания 30 следует система для производства гранулята 40, показанная на Фиг.3. Глубоко замороженное, очень хрупкое сырье равномерно подают устройствами подачи 41, 41а в систему для производства гранулята. Для грануляции применяют двухстадийный метод. На первой стадии специальными роликовыми измельчителями 42 и 42а осуществляют грубое измельчение, при котором различные компоненты автопокрышек - например, резина, ткань и сталь - разделяются, насколько это возможно.

Последующие сепараторы 43 и 43а отделяют сталь и резиново-стальные композиты от основного потока и подают их на другой криогенный сепаратор 45 или 45а, который дезинтегрирует оставшиеся резиново-стальные композиты и в то же время измельчает оставшуюся массу резины. Полученная таким образом резиново-тканевая или резиново-стальная смесь подается конвейерной системой 47 в устройство для разбивки 22. Сепаратор 23 удаляет любые стальные компоненты и транспортирует их к месту сбора или системе сбора. Резиново-тканевая смесь, свободная теперь от стали, возвращается в основной поток сырья в конвейерную систему 46.

Основной поток сырья, покидающий роликовые измельчители 42 или 42а, поступает во вторые роликовые измельчители 44 или 44а в виде резиново-тканевой смеси. Измельчители 44 и 44а имеют конструкцию и конфигурацию, оптимальные для отделения резины от тканевых компонентов настолько полно, насколько возможно. В то время, как структура тканевых компонентов сохраняется, резиновая составляющая измельчается до гранул, имеющих относительно постоянный размер от 1 до 20 мм, предпочтительно от 1 до 8 мм.

Конвейерная система 46 подает резиново-тканевую смесь - вместе с отделенной от стали резиново-тканевой смесью из сепаратора 23 - в устройство для термической сушки 49.

Роликовые измельчители 42, 42а, 44 и 44а, а также криогенные сепараторы 45 и 45а сконструированы с использованием подходящих промышленных материалов и обладают сопротивлением к нагрузкам и напряжениям особого рода, возникающим при воздействии очень низких температур.

Роликовые измельчители 42, 42а, 44 и 44а и криогенные сепараторы 45 и 45а имеют приводы с регулируемой скоростью, позволяющие полностью контролировать процесс измельчения в соответствии с природой отработанных автопокрышек, подлежащих переработке.

Роликовые измельчители 42, 42а, 44 и 44а и криогенные сепараторы имеют тепло- и звукоизоляцию. Система является полностью герметичной и функционирует без выброса пыли.

Конвейерные системы 46 и 47 снабжены затворами 38 и 38а, которые предотвращают утечку холодного газа из герметичной системы во время вывода отдельных ее частей в ремонтное положение.

Конвейерные системы 46 и 47 полностью теплоизолированы и способны удерживать минимально возможные количества холодного газа, позволяющего достичь нисходящих процессов.

Охлажденное до низких температур сырье, образовавшееся в системе для производства гранулята 40, будет поглощать значительные количества влаги непосредственно при контакте с окружающим воздухом, поскольку температура на поверхности гранул падает ниже точки росы, и поэтому влага будет оседать в окружающем воздухе. Чтобы избежать оседания влаги, гранулят подают с помощью погрузочного устройства 48 в устройство для термической сушки 49, показанное на Фиг.4.

Устройство для термической сушки 49 предпочтительно включает сушилку барабанного типа, поскольку она обеспечивает непрерывное течение процесса с высокой производительностью. В сочетании с вращающим моментом барабана эффективность теплообмена между высушивающим воздухом и обрабатываемым материалом увеличивается благодаря особым конструктивным особенностям.

Воздух опосредованно нагревают с помощью модулирующего нагревателя 53, для того чтобы безопасно и мягко нагреть обрабатываемый материал и в то же время соблюсти меры пожаро- и взрывобезопасности.

Отходящие газы выпускают в атмосферу через систему трубопровода отходящего газа 52. Отработанный в процессе нагревания воздух направляют в пылеотделитель 50 для очистки по системе трубопроводов, включающей предохранительное устройство 55.

Выход пылеотделителя может быть соединен с вентилятором 51 для оптимизации воздушных потоков. Пылеотделитель 50 снабжен всеми необходимыми средствами безопасности и отвечает требованиям пожаро- и взрывозащиты.

Отделенную пыль сгружают через устройство для разгрузки 54 в систему для сбора 24 или возвращают в основной производственный поток. Устройство для термической сушки 49 соединено с системой подачи топлива 56, предпочтительно масла или газа.

На выходе из устройства для термической сушки 49 гранулят загружают через конвейер 57 и устройство подачи 58 в несколько систем для предварительной очистки, как показано на Фиг.5.

Оставшийся в конечном итоге стальной осадок полностью отделяется посредством множества последовательно соединенных сепараторов 59. Затем очищенный гранулят загружают в систему предварительной сортировки 60.

В первом предварительном классификаторе 60 сырье сортируют с образованием нескольких различных потоков и направляют на дальнейшую переработку. Во втором предварительном классификаторе 61 частицы слишком большого размера, тканевые компоненты и резиново-тканевые компоненты отделяют и загружают в промежуточное хранилище 63 с помощью конвейера 62.

Измерительные устройства 64, 64а и 64b предназначены для транспорта сырья из промежуточного хранилища в устройства для последующей переработки 65, 65а и 65b. В устройствах для последующей переработки 65, 65а, 65b, установленных параллельно, измельчаются гранулы слишком большого размера и происходит отделение тканевых компонентов. Обработанное таким образом сырье поступает на следующий этап разделения.

Гранулят, полученный в результате предварительной сортировки, транспортируется с помощью конвейеров 62 в промежуточное хранилище 67, а затем - вместе с сырьем из устройств для последующей переработки 65, 65а и 65b - в параллельно функционирующие сепараторы 66, 66а, 66b с помощью погрузочных транспортеров 68, 68а, 68b.

Тканевые компоненты обрабатываются, отделяются от основного потока сырья и очищаются в сепараторах 66, 66а, 66b. Ткань поступает в нижерасположенную систему сбора ткани 70, в которой предпочтительно используют пакетировочные прессы, с помощью конвейера для ткани 69.

Вышеупомянутые сепараторы 66, 66а, 66b пригодны также для отделения частиц с уменьшенным размером. Такие частицы транспортируются с помощью устройства для сбора и транспортировки 71 для последующей очистки в системы для переработки порошка, которые будут описаны.

Сепараторы 66, 66а, 66b герметизированы пыленепроницаемым образом и через аспираторные порты соединены с центральной пылевсасывающей или аспираторной системой 74. Высокая степень очищения от пыли достигается благодаря применению специальных аспираторных средств в этой установке и предсортировочной обработке интегрированного гранулята.

Предварительно очищенный таким образом гранулят подают с помощью конвейеров 62 в систему сортировки и очистки, показанную на Фиг.6. Эффективная сортировка гранулята производится в классификаторах 73, 73а, 73b, предпочтительно трех, установленных параллельно.

Классификаторы 73, 73а, 73b предназначены для сортировки гранулята по различным, предпочтительно по трем, фракциям в зависимости от диаметра гранул. Эти классификаторы предпочтительно в виде просеивающих приспособлений включают в себя множество наложенных друг на друга просеивающих слоев, каждый из которых снабжен очистным устройством. Установки герметизированы пыленепроницаемым образом и соединены с центральной пылевсасывающей системой 74.

Вышерасположенные и нижерасположенные классификаторы и конвейеры для различных потоков сырья снабжены смотровыми стеклами, горловинами наполнения и приборами для измерения скорости движения материала, которые позволяют в любое время легко отслеживать поток сырья и продукта, отбирать пробы и контролировать качество работы. Различные фракции гранул подают в систему сортировки и очистки 72.

Минеральные и немагнитные металлические загрязнения отделяются в виде тяжелых компонентов за несколько стадий очистки, в то время как остатки ткани отделяются в дополнительных стадиях очистки в виде легких компонентов.

Устройства для загрузки 75, 75а, 75b используются для подачи фракций разделенных по размеру гранул в сепараторы тяжелых компонентов 76, 76а, 76b, сконструированные специально для очистки резинового гранулята, предпочтительно ветровые сита.

В сепараторах тяжелых компонентов 76, 76а, 76b точно отрегулированный воздушный поток переносит гранулы вверх, тогда как более тяжелые минеральные и металлические компоненты скапливаются на дне агрегата, выгружаются и транспортируются конвейерами к месту сбора или к системе сбора 24. Гранулят переносится потоком воздуха в сепараторы 77, 77а, 77b, разгружающиеся с помощью устройств для разгрузки 78, 78а, 78b, и подаются дальше в устройства подачи 80, 80а, 80b для следующей стадии очистки.

Воздушный поток производится вентиляторами 79, 79а, 79b и повторно циркулирует таким образом, чтобы избежать дополнительной станции, оснащенной фильтром для удаления пыли.

Устройства подачи 80, 80а, 60b для следующей стадии очистки подают гранулят в специально сконструированные сепараторы легких компонентов 81, 81а, 81b. Легкие компоненты, например тканевая пыль, отделяются с помощью точно отрегулированного воздушного потока, транспортируются в сепараторы 82, 82а, 82b и разгружаются через устройства для разгрузки 83, 83а, 83b. Отделенные тканевые компоненты подаются на конвейер для ткани 69 в системе сбора 24. Устройства для оптико-электронного мониторинга и последующей сортировки 85, 85а, 85b предусмотрены для отделения последних оставшихся тканевых загрязнений.

Воздушный поток в сепараторах легких компонентов 81, 81а, 81b производится вентиляторами 84, 84а, 84b и циркулирует повторно таким образом, чтобы избежать дополнительной станции, оснащенной фильтром для удаления пыли.

Как показано на Фиг.7, система сортировки и очистки гранулята направляет сырье в аппаратуру для тестирования и последующей сортировки, предназначенную для отделения частиц резины с прилипшим к ним тканевым материалом. Фракции гранулята, выгруженные из сепараторов легких компонентов 81, 81а, 81b, направляются порознь в устройства для мониторинга и последующей сортировки 85, 85а, 85b. Отделенные частицы, а также частицы, не прошедшие технологический цикл, возвращаются на стадию обработки.

Полученные таким образом фракции гранулята могут теперь подаваться в дополнительную систему замораживания 93 для замораживания гранулята и последующего образования резинового порошка или упаковываться в виде конечного продукта и перегружаться на грузовики.

С этой целью фракции гранулята транспортируются из устройств для мониторинга и последующей сортировки 85, 85а, 85b в промежуточные хранилища 86, 86а, 86b, из которых они подаются с помощью реверсивных конвейеров 87, 87а, 87b на дополнительные, предпочтительно пневматические, конвейеры 89, 89а, 89b, которые транспортируют гранулят в дополнительную систему замораживания 93 или в бункеры-хранилища 90, 90а, 90b, которые установлены предпочтительно вне здания. Из бункеров-хранилищ 90, 90а, 90b гранулят поступает с помощью конвейеров 91, 91а, 91b и погрузочных транспортеров 92, 92а, 92b на грузовики предпочтительно бункерного типа.

При изменении направления движения реверсивных конвейеров 87, 87а, 87b фракции гранулята могут двигаться к устройствам для упаковки 88, 88а и 88b предпочтительно типа станции "биг-бэг" для упаковки высокоочищенного гранулята. Размер гранул и число фракций, подлежащих упаковке, могут быть выбраны путем изменения резцов в классификаторах 73, 73а, 73b для удовлетворения требований рынка.

Для порошкообразования, как показано на Фиг.8, фракции гранулята транспортируются через пневматические конвейеры 89, 89а, 89b в агрегаты для предварительного замораживания 94 и 94а. В случае необходимости установка может включать один или несколько агрегатов для предварительного замораживания, установленных параллельно.

Агрегаты для предварительного замораживания 94, 94а, 94b устанавливают таким образом, чтобы использовать холодный отработанный газ, поступающий из тоннельных систем предварительного замораживания 31 и 31а, для охлаждения гранулята. Вентиляторы холодного газа 95, 95а используются для подачи холодного газообразного хладагента из тоннельных систем предварительного замораживания 31 или 31а. Перемешивающие устройства, установленные в агрегатах для предварительного замораживания 94, 94а, предотвращают агломерацию гранул резины. Пройдя через агрегаты для предварительного замораживания 94, 94а, отработанный газообразный хладагент смешивается с помощью газового смесителя 96 с отходящими газами из устройств для термической сушки 49, 106 и затем выпускается в атмосферу.

Предварительно замороженный гранулят подают далее через измерительные устройства 97, 97а, 97b, 97с в морозильники для гранулята предпочтительно червячного или барабанного типов, каждый из которых, как показано на Фиг.8, состоит из основной тоннельной системы замораживания 98, 98а, 98b и 98с и системы выравнивания температур 99, 99а, 99b и 99с; они соединены с системой подачи хладагента 34 и приспособлены для контроля температуры. Система подачи хладагента 34 соединена при помощи специальных трубопроводов 36 и фиттинга для подачи азота 100 или 100a с основными тоннельными системами замораживания 98-98с и системами выравнивания температур 99-99с.

В основных системах замораживания 98-98с и системах выравнивания температур 99-99с жидкий хладагент, предпочтительно азот, распыляют на движущиеся гранулы; при этом испарение хладагента вызывает эффект глубокого замораживания. Этот эффект заключается в том, что температура глубоко замороженных гранул падает до требуемой температуры около -140°С или ниже.

Основные тоннельные системы замораживания и системы выравнивания температур 98-98с и 99-99с снабжены независимой регуляцией (автоматическим контролем) температуры, скорости транспортировки и подачи азота 100/100a. С целью максимизации теплообмена с хладагентом отработанные газообразные хладагенты направляют противотоком к потоку гранулята через основные тоннельные системы замораживания и системы выравнивания температур 98-98с и 99-99с.

Для дальнейшего использования энергетического потенциала газообразных хладагентов отработанные газообразные хладагенты из основных тоннельных систем замораживания 98-98с возвращают к каналам ввода холодного газа 39, 39а тоннельной системы предварительного замораживания 31 и 31 а в системе рециркуляции холодного газа, которая состоит из вентиляторов холодного газа 101, 101b и трубопровода холодного газа 101а, 101с. В случае необходимости установка может включать один или несколько морозильников для гранулята, установленных параллельно.

Из систем выравнивания температур 99, 99а, 99b, 99с глубоко замороженный хрупкий резиновый гранулят подают в тонкие измельчители 102, 102а, 102b, 102с, где резиновый гранулят измельчается с помощью механических устройств.

В процессе измельчения тонкие измельчители 102, 102а, 102b, 102с, работающие на высоких скоростях, генерируют мощные потоки газа, которые неблагоприятно влияют на энергопотребление. По этой причине установка снабжена контуром холодного газа для каждого из тонких измельчителей. Выпускаемый в больших количествах холодный газ переносит предварительно полученный порошок в соответствующие сепараторы 103, 103a, 103b и 103с.

Затем предварительно очищенный холодный газ возвращают в тонкие измельчители 102, 102а, 102b, 102с. Избыток холодного газа переводят в агрегаты для предварительного замораживания 94, 94а. Система циркуляции холодного газа включает специальный трубопровод и фиттинги, а также вентиляторы холодного газа 101, 101b.

Если тонкие измельчители работают на низких скоростях, которые не генерируют мощные воздушные потоки, то контуры холодного газа могут отсутствовать.

Конструкция, тип, рабочие параметры и свойства материала тонких измельчителей разрабатывались с учетом свойств сырья и количества процессов, вовлеченных в повторное использование (рециклинг) отработанных автопокрышек, и близко соотнесены к ним. Наиболее важной количественной характеристикой процесса являются тонкость дробления и распределение измельченного продукта по размеру частиц. Тонкие измельчители 102-102с, применяемые в настоящем изобретении, сконструированы таким образом, чтобы производить основное количество тонкого продукта с размером частиц менее 100 мкм.

Подобным образом, характеристикой криогенного тонкого измельчения является структура каждой отдельной частицы или зерна. Для последующей сортировки и очистки, особенно с учетом дальнейшей переработки резинового порошка, правильная кубическая форма частицы с относительно гладкими границами излома и небольшой площадью поверхности следует рассматривать как удачную. Установка может содержать один или несколько тонких измельчителей 102, установленных, в случае необходимости, параллельно.

Оборудование, включающее несколько агрегатов, установленных параллельно, увеличивает общую доступность установки в случае, если один из агрегатов вышел из строя.

Полученный таким образом холодный порошок выгружают из сепараторов 103-103с с помощью устройств для разгрузки 104-104с и транспортируют с помощью устройства для сбора и транспортировки 71 в устройство для загрузки 105, а оттуда - в устройство для термической сушки 106, как показано на Фиг.9.

Вследствие очень низких температур полученный таким образом резиновый порошок при контакте с окружающим воздухом будет поглощать влагу, которая препятствует последующей сортировке и разделению. По этой причине в установку встроено устройство для термической сушки резинового порошка 106, как показано на Фиг.9. Использование сушилки барабанного типа предпочтительно, поскольку она позволяет проводить обработку непрерывно с высокой производительностью. Конструкционные особенности, разработанные специально для обработки порошка, в сочетании с вращающим моментом барабана повышают эффективность теплообмена между высушивающим воздухом и обрабатываемым материалом.

Воздух нагревают опосредованно с помощью модулирующего нагревателя 110 таким образом, чтобы обеспечить резервное и безопасное повышение температуры материала, соблюдая при этом меры пожаро- и взрывобезопасности. Отходящие газы выпускают в атмосферу через соответствующий трубопровод 109.

Выпуск воздуха из процессов, связанных с нагреванием, осуществляется через трубопровод и соответствующее предохранительное устройство 112 к пылеотделителю 107 для очистки.

Пылеотделитель может быть снабжен вентилятором 108 для оптимизации воздушного потока. Пылеотделитель 107 включает все необходимые средства безопасности и удовлетворяет жестким требованиям пожаро- и взрывозащиты.

С помощью устройства для разгрузки 111, устройства для сбора и транспортировки 71 и конвейеров 62 отделенную пыль передают в соответствующую систему сбора 24 или возвращают в основной поток продукта.

Предполагается использование альтернативных устройств для термической сушки на основе иных принципов, например контактной термической сушки. Устройство для термической сушки связано с системой подачи топлива, предпочтительно масла или газа.

Порошки, полученные таким образом, являются тонкодисперсными и имеют тенденцию к агломерации, препятствующей их сортировке. Такую агломерацию можно предотвратить добавлением определенных количеств диспергирующего агента. По этой причине основной поток продукта подается в смеситель 114 для перемешивания (перед сортировкой) с определенными количествами диспергирующего агента, поступающего из измерительного устройства 115.

На выходе из смесителя 114 материал транспортируется с помощью конвейера 116 в сепаратор 117, где стальные остатки, высвобожденные в процессе порошкообразования, и ультратонкие отшлифованные частицы стали удаляются из резинового порошка с помощью магнитов, обладающих высокими эксплуатационными характеристиками и сильным магнитным полем. Очищенный таким образом резиновый порошок транспортируется в промежуточное хранилище 118 посредством конвейера 62.

Устройства для сортировки порошка 113 - предпочтительно классификаторы с множеством сит 120, 120а - характеризуются множеством разнообразных типов режущего инструмента, высокой четкостью разделения в тонких и ультратонких диапазонах, компактной конструкцией и удобством обслуживания.

Системы очистки сит предусмотрены для надежного контроля за тем, чтобы отверстия сита оставались открытыми и незасоренными. Конструкция машины такова, что позволяет удерживать динамические силы, направленные на запуск установки на наиболее низком уровне. Чтобы удовлетворить требования рынка, размер и количество фракций зерен резинового порошка могут произвольно выбираться путем изменения типа режущего инструмента в классификаторах порошка 120, 120а.

Различные фракции зерен порознь поступают в системы очистки с помощью устройства для сбора и транспортировки 71. Ввиду тонкости дробления порошка системы очистки должны точно соответствовать размеру зерна каждой фракции. Фракции более грубо обработанных зерен поступают из устройств для сбора и транспортировки 71 на дополнительные сепараторы ткани 121а, 121b, за которыми следуют сепараторы легких частиц 122а, 122b.

Отделенная тканевая пыль транспортируется пневматически в пылеотделители 123, 123а, 123b и в систему сбора 24. Необходимый для этого воздушный поток создается вентиляторами 124, 124а, 124b. Из сепараторов легких частиц 122а, 122b более грубый резиновый порошок транспортируется по фракциям в промежуточные хранилища 126, 126а, 126b. Оттуда фракции резины с помощью реверсивных конвейеров 127, 127а, 127b поступают на вспомогательные пневматические конвейеры 129, 129а, 129b, которые транспортируют порошок в бункеры 130а, 130b или в установки 131 для дальнейшей переработки.

При изменении направления движения реверсивных змеевидных конвейеров 127а, 127b фракции порошка могут направляться к устройствам для упаковки 128а и 128b, предпочтительно станциям типа "биг-бэг", для упаковки одинаковых по размеру зерен резинового порошка высокой чистоты.

Ультратонкие порошки поступают из устройства для сбора и транспортировки 71 в устройства для очистки порошка 125, 125а, где остатки ткани отделяются и отбрасываются с помощью пылеотделителя 74.

Из устройства для очистки порошка 125 и 125а тонкодисперсный резиновый порошок транспортируется фракциями в промежуточные хранилища 126с и 126d. Оттуда фракции порошка с помощью реверсивных конвейеров 127с, 127d подаются на вспомогательные, предпочтительно пневматические конвейеры 129, 129а, которые направляют порошок в бункеры-хранилища 130с, 130d или в установку 133 для дальнейшей переработки.

Бункеры-хранилища устанавливают предпочтительно вне здания. Из бункеров 130а - 130d продукт направляют с помощью конвейеров 131-131d в погрузочные транспортеры 132-132d для погрузки на транспортные средства типа автоцистерн.

Изменяя направление движения реверсивных змеевидных конвейеров 127с и 127d фракции порошка могут быть направлены к устройствам для упаковки 128с и 128d, которые представляют собой предпочтительно станции типа "биг-бэг". Кроме основного потока продукта создается вторичный поток при сортировке и очистке порошка для очистки тонкого материала, отделенного в системе предварительной сортировки 60. Тонкодисперсный материал из сепараторов 66, 66а, 66b и устройств для сбора и транспортировки поступает в следующий сепаратор ткани 121, за которым следует сепаратор легких частиц 122.

Отделенная тканевая пыль транспортируется пневматически в пылеотделитель 123, а оттуда - в систему сбора 24. Вентилятор 124 предусмотрен для создания необходимого воздушного потока. Из сепаратора легких частиц 122 тонкий материал подают в сепаратор стали 117. Через промежуточное хранилище 126 тонкий материал, обработанный таким образом, направляют на реверсивный конвейер 127 и избирательно в дополнительную систему замораживания 93. В виде конечного продукта он может транспортироваться в упаковщик 128, предпочтительно на станцию типа "биг-бэг", или с помощью пневматических конвейеров 129 или 131 - в бункер-хранилище 130 или на погрузочный транспортер 132.

Отсортированный и очищенный таким образом резиновый порошок пригоден для дальнейшей переработки в конечный продукт и является заменителем для широкого ряда материалов из резинового сырья.

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

10 система измельчения автопокрышек

11 устройство ввода автопокрышек

11а измерительное устройство

12 устройство подачи сырья

13 измельчитель

14 сепаратор

15 конвейер

16 распределитель

17, 17а измельчитель

18, 18а устройство для сортировки

19, 19а сепаратор

20, 20а возврат крупных частиц

21 сумматор

22 устройство для разбивки

23 сепаратор для отделения металла и ткани

24 система сбора автопокрышек

25 конвейер

26 распределитель

27, 27а измерительное устройство

28, 28а конвейер

29, 29а устройство подачи

30 система замораживания

31, 31а тоннельная система предварительного замораживания

32, 32а основная тоннельная система замораживания

33, 33а система выравнивания температур

34 система подачи хладагента

35 резервуар для хладагента

36 трубопровод для подачи хладагента

37, 37а специальный конвейер

38, 38а затвор

39, 39а канал ввода холодного газа

40 система для производства гранулята

41, 41а устройство подачи

42, 42а измельчитель

43, 43а сепаратор

44, 44а измельчитель

45, 45а криогенный сепаратор

46 конвейерная система

47 конвейерная система

48 погрузочное устройство

49 устройство для термической сушки

50 пылеотделитель

51 вентилятор

52 система трубопровода отходящего газа

53 модулирующий нагреватель

54 устройство для разгрузки

55 предохранительное устройство

56 система подачи топлива

57 конвейер

58 устройство подачи

59 сепаратор

60 система предварительной сортировки

61 классификатор

62 конвейер

63 промежуточное хранилище

64, 64а, 64b измерительное устройство

65, 65а, 65b устройство для последующей переработки

66, 66а, 66b сепаратор

67 промежуточное хранилище

68, 68а, 68b погрузочный транспортер

69 конвейер для ткани

70 система сбора ткани

71 устройство для сбора и транспортировки

72 система сортировки и очистки

73, 73а, 73b классификатор

74 пылевсасывающая система

75, 75a, 75b устройство для загрузки

76, 76a, 76b сепаратор тяжелых компонентов

77, 77a, 77b сепаратор

78, 78a, 78b устройство для разгрузки

79, 79a, 79b вентилятор

80, 80a, 80b устройство подачи

81, 81а, 81b сепаратор легких компонентов

82, 82a, 82b сепаратор

83, 83а, 83b устройство для разгрузки

84, 84а, 84b вентилятор

85, 85a, 85b устройство для мониторинга и последующей сортировки

86, 86а, 86b промежуточные хранилища

87, 87а, 87b реверсивный конвейер

88, 88а, 88b устройство для упаковки

89, 89а, 89b пневматический конвейер

90, 90а, 90b бункер-хранилище

91, 91а, 91b конвейер

92, 92а, 92b погрузочный транспортер

93 дополнительная система замораживания

94, 94а тоннельная система предварительного замораживания

95а, 95b вентилятор холодного газа

95а, 95с трубопровод холодного газа

96 газовый смеситель

97, 97а, 97b, 97с измерительное устройство

98, 98а, 98b, 98с основная тоннельная система замораживания

99, 99а, 99b, 99с система выравнивания температур

100, 100а фиттинг для подачи азота

101, 101b вентилятор холодного газа

101а, 101с трубопровод холодного газа

102, 102а, 102b, 102с тонкий измельчитель

103, 103а, 103b, 103с сепаратор

104, 104а, 104b, 104с устройство для разгрузки

105 устройство для загрузки

106 устройство для термической сушки

107 пылеотделитель

108 вентилятор

109 трубопровод отходящего газа

110 модулирующий нагреватель

111 устройство для разгрузки

112 предохранительное устройство

113 устройство для сортировки и очистки порошка

114 смеситель

115 измерительное устройство

116 конвейер

117 сепаратор

118 промежуточное хранилище

119 система транспортировки и измерения

120, 120а классификатор порошка

121, 121a, 121b, 121c сепаратор ткани

122, 122a, 122b сепаратор легких частиц

123, 123a, 123b пылеотделить

124, 124a, 124b вентилятор

125, 125а устройство для очистки порошка

126, 126а, 126b, 126c, 126d промежуточное хранилище

127, 127a, 127b, 127c, 127d реверсивный конвейер

128, 128а, 128b, 128с, 128d устройство для упаковки

129, 129a, 129b, 129c, 129d вспомогательный пневматический конвейер

130, 130а, 130b, 130c, 130d бункеры-хранилища

131, 131a, 131b, 131c, 131d конвейер

132, 132а, 132b, 132с, 132d погрузочный транспортер

133 установка для дальнейшей переработки

Реферат

Изобретение относится к линии для переработки отходов резинового производства и отслуживших свой срок изделий из резины. Установка для переработки отходов каучука и отработанных резиновых изделий путем многократного низкотемпературного измельчения содержит систему предварительного измельчения, многостадийную систему глубокого замораживания сырья, подлежащего измельчению, включающую тоннельную систему предварительного замораживания со средством для подачи газообразного хладагента и основную тоннельную систему замораживания и устройства для отделения чужеродного материала и для сортировки. Установка снабжена многостадийной системой предварительного измельчения и следующей за системой глубокого замораживания сырья многостадийной системой измельчения для обработки охлажденного до низких температур подлежащего измельчению сырья. Многостадийная система глубокого замораживания сырья снабжена системой выравнивания температур. Тоннельная система предварительного замораживания выполнена с возможностью подачи в нее отработанного холодного газообразного хладагента. Основная тоннельная система замораживания выполнена с возможностью распыления на предварительно измельченное сырье низкотемпературного жидкого хладагента. Установка снабжена дополнительной многостадийной системой замораживания, приспособленной для замораживания уже охлажденного до низких температур очищенного гранулята до температуры хрупкости и следующими за дополнительной многостадийной системой замораживания тонкими измельчителями и дополнительными устройствами для сортировки и разделения полученного порошка после тонких измельчителей. Изобретение предусматривает второй вариант исполнения установки. Изобретение позволяет осуществить полную рециркуляцию утильрезины и отходов резинового производства. 2 н. и 13 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для измельчения изношенных покрышек

Комментарии