Способ получения несимметричного диметилгидразина - RU2687064C1

Код документа: RU2687064C1

Чертежи

Описание

Предлагаемое изобретение относится к области химической технологии, а точнее к технологии гидразиновых соединений. Несимметричный диметилгидразин (НДМГ) применяется в качестве топлива в ракетной технике.

Общая химическая формула: (CH3)2NNH2.

Получение НДМГ включает ряд последовательных стадий:

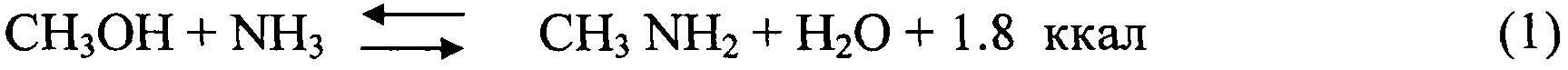

1 - получение диметиламина из метанола и аммиака;

2 - нитрозирование диметиламина до нитрозодиметиламина;

3 - выделение нитрозодиметиламина;

4 - гидрирование нитрозодиметиламина до НДМГ

5 - выделение НДМГ

Процесс проводится следующим образом:

1. Получение диметиламина проводят каталитическим аминированием метанола аммиаком. Эту стадию осуществляют в паровой фазе при температуре 340-430°С и давлении 45-50 кгс/см2 на катализаторе дегидратирующего типа. При этом практически одновременно протекают следующие основные (1-5) и побочные (6-14) химические реакции:

Основные реакции:

При этом проходят побочные реакции:

Из полученной сложной реакционной смеси выделяют смесь метиламинов, которую обычно разделяют методами ректификации. Для синтеза НДМГ используется только диметиламин, который, в свою очередь, должен быть выделен из смеси, включающей моно-, ди- и триметиламины, исходные и побочные продукты.

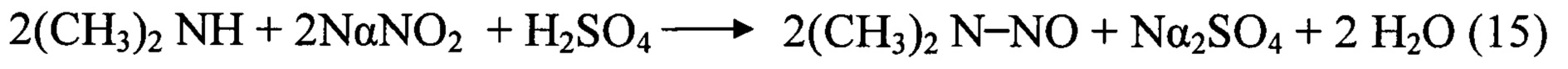

2. Следующая стадия - нитрозирование диметиламина до нитрозодиметиламина (НДМА), которую проводят в жидкой фазе водным раствором нитрита натрия в кислой среде. Суммарно процесс описывается уравнением:

3. Нитрозодиметиламин выделяют из реакционной массы методом ректификации в виде водного азеотропа с концентрацией нитрозодиметиламина около 20%.

Общая формула нитрозодиметиламина: (CH3)2NNO.

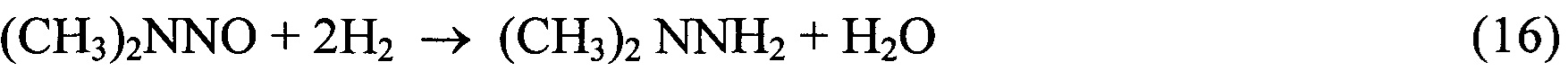

4. Для получения НДМГ нитрозодиметиламин гидрируют в жидкой фазе газообразным водородом на палладиевом катализаторе при температуре 35-40°С.

При этом происходит основная химическая реакция:

и побочная реакция:

5. Для выделения НДМГ из реакционной массы применяют методы ректификации.

Известны технические решения, касающиеся отдельных стадий производства НДМГ.

Поскольку диметиламин (ДМА) является компонентом смесей, включающих монометиламин (ММА), ДМА и триметиламин (ТМА), получаемых известными способами [Ullmann's Encyclopedia of Ind. Chem., 2005, August B. Van Gysel., Willy Musin. Methylamines], его необходимо выделить из таких смесей и передать на стадию нитрозирования.

Стадия выделения из смеси метиламинов ДМА, используемого для окисления в нитрозодиметиламин, является наиболее сложной и энергозатратной.

Широкое распространение получила технология производства метиламинов по методу фирмы Leonard Process [Справочник нефтехимика. Под ред. С.К. Огородникова, Л, Химия, 1978, том 2, с. 290].

По этому методу разделение реакционной массы синтеза метиламинов проводят путем последовательного отделения части азеотропа аммиак-триметиламин, триметиламина, монометиламина и диметиламина. Для выделения триметиламина применяют экстрактивную ректификацию с водой.

Описание модели синтеза метиламинов в условиях равновесного протекания химических реакций для производства всех трех метиламинов представлено в работе [J. Ramioulle, A. David, Improved methylamines process, Hydrocarbon processing, July 1981].

Задачи повышения доли одного из метиламинов на стадии синтеза решаются путем применения катализаторов, селективных к индивидуальным метиламинам [David R. Corbin, Stephan Schwarz, George С. Sonnichsen, Methylamines synthesis: A review, Catalysis Today 37 (1997) 71-102].

Следует отметить, что при проведении многостадийного процесса получения НДМГ применение известных способов производства метиламинов связано с большим расходом энергии при выделении диметиламина, что приводит к повышению его себестоимости. Остальные метиламины, полученные в этих условиях, не находят сбыта из-за высокой себестоимости.

Технология получения НДМГ, включающая перечисленные выше основные стадии технологического процесса описана в работе: [В.Н. Зрелов, Е.П. Серёгин. Жидкие ракетные топлива. М, «Химия», 1975, с. 141-145].

Наиболее близким техническим решением является каталитический способ получения НДМГ [прототип: Г.Ф. Большаков, Химия и технология компонентов жидкого ракетного топлива, Ленинград, «Химия», Ленинградское отделение, 1983], по которому первоначально получают индивидуальный диметиламин, нитрозированием которого раствором нитрита натрия получают нитрозодиметиламин, проводят нейтрализацию реакционной смеси едким натром, после чего выделяют НДМА в виде водного азеотропа. Затем раствор нитрозодиметиламина восстанавливают до НДМГ в присутствии катализатора, содержащего палладий или платину, при 20 МПа и 313-338 К (40-65°С).

Из реакционной смеси после обезвоживания и перегонки получают товарный НДМГ.

Поскольку при синтезе метиламинов получаются все три метиламина, при этом монометиламин и триметиламин следует либо реализовать на рынке в виде товарных продуктов, либо возвратить в производство и переработать. Применение известной совокупности технических решений приводит к большому расходу энергии и необходимости применения громоздкого оборудования, нерациональное расходование сырья, применение дорогостоящих катализаторов, как следствие всего этого - высокая себестоимость товарной продукции.

Перед авторами стояла задача разработки технологии, позволяющей за счет изменения состава смеси метиламинов, получаемых на стадии их синтеза, в сторону увеличения доли диметиламина, организации рецикла полупродуктов и сырья, снизить производственные затраты, связанные с выделением индивидуальных продуктов, уменьшить себестоимость целевого продукта и сократить количество вредных выбросов.

Технический результат состоит в том, что создана замкнутая стадия получения метиламинов, где наряду с выделением целевого диметиламина из реакционной смеси организован возврат на стадию синтеза смесей, состоящих из аммиака, монометиламина и триметиламина, без разделения этих продуктов. Возвращенные (рециклизованные) продукты вновь вступают во взаимодействие с аммиаком, повышая выход диметиламина.

Сущность изобретения состоит в том, что предложен способ получения несимметричного диметилгидразина, включающий получение метиламинов, выделение диметиламина, его нитрозирование, выделение полученного нитрозодиметиламина с последующим его гидрированием и выделением товарного НДМГ, согласно настоящему изобретению, стадию получения диметиламина проводят при мольном отношении метильных групп к аминогруппам не более 0,5, а гидрирование нитрозодиметиламина проводят в вытеснительном затопленном режиме, при объемном соотношении потоков газовой и жидкой фаз не менее 3000, при контактной нагрузке на катализатор по жидкой фазе от 0,2 (час)-1 до 0,5 (час)-1, плотности потока газовой фазы в реакторе гидрирования от 3 до 10 нм3/м2⋅с, при температуре реакционной массы не более 40°С. После чего разделение продуктов стадии получения диметиламина осуществляют азеотропной ректификацией с выделением товарного продукта в пять стадий в следующем порядке: отгонка азеотропа аммиака и триметиламина и их рецикл; отгонка азеотропа монометиламина и триметиламина и их рецикл; отгонка монометиламина и его рецикл; отгонка диметиламина и его подачу на стадию нитрозирования; отгонка метанола и остаточных метиламинов и их рецикл.

Способ осуществляют на установке, представленной на Фигурах 1 и 2, причем на Фигуре 1 представлена схема проведения стадии синтеза метиламинов и выделения ДМА; на Фигуре 2 - схема проведения стадий гидрирования и выделения НДМГ, где

Фигура 1:

1 - Реактор синтеза метиламинов;

2 - колонна отделения азеотропа аммиак/триметиламин;

3 - колонна отделения азеотропа монометиламин/триметиламин;

4 - колонна отделения индивидуального монометиламина;

5 - колонна выделения индивидуального диметиламина;

6 - отгонка воды;

7 - нитрозирование ДМА и выделение НДМА;

Фигура 2:

8 - реактор гидрирования НДМА;

9 - колонны отделения легкокипящих примесей;

10 - колонна выделения НДМГ - сырца;

11 - колонна выделения товарного НДМГ;

12 - колонна очистки щелочного раствора.

Взаимодействие метанола, аммиака и возвратных метиламинов проводят (фиг. 1) в реакторе 1 синтеза метиламинов при мольном отношении метильных групп к аминогруппам от 0,1 до 0,5. На следующей стадии в колонне 2 проводят отделение азеотропа аммиака с триметиламином, затем в колонне 3 выделяют азеотроп монометиламина и остатков триметиламина, в колонне 4 выделяют индивидуальный монометиламин. Все эти продукты возвращают на стадию синтеза в качестве компонентов исходной смеси. Из оставшегося раствора в колонне 5 выделяют диметиламин и направляют на стадию нитрозирования, где диметиламин окисляется до нитрозодиметиламина. Из водного кубового остатка колонны 5 в колонне 6 отгоняют остаточный метанол, который возвращают на стадию синтеза.

Полученный нитрозированием ДМА нитрозодиметиламин выделяют в виде водного азеотропа на стадии 7 и передают на стадию каталитического гидрирования водородом в реактор 8 (фиг. 2). Реакцию проводят при работе реактора в затопленном режиме, при контактной нагрузке на катализатор 0,2 (час)-1 - 0,5 (час)-1.

Стадию гидрирования нитрозодиметиламина проводят в реакторе 8 колонного типа, заполненном катализатором, в режиме, близком к идеальному вытеснению по жидкой фазе. Исходные реагенты подают в нижнюю часть реактора с заданным расходом, обеспечивая соотношение реагентов НДМА и водорода, которое необходимо для проведения химической реакции, перемешивания реакционной массы и отвода тепла, выделяющегося при химической реакции.

Для того чтобы обеспечить полное покрытие жидкостью всей поверхности катализатора, процесс проводят в затопленном режиме.

Из-за малой растворимости водорода в реакционной массе и значительного теплового эффекта реакции гидрирования нитрозодиметиламина для доведения реакции до конца требуется создание значительного потока газовой фазы. Установлено, что требуется не менее 3000 нм водорода на один м реакционной массы. При повышенных давлениях объемные соотношения водорода и реакционной массы должны быть уменьшены пропорционально давлению водорода. Скорость движения газовой фазы также должна быть достаточной для обеспечения массопереноса водорода из газовой фазы в жидкость, но слишком большая скорость приводит к уносу жидкой фазы и нарушению работы реактора. Установлено что плотность потока газовой фазы в реакторе гидрирования оптимальна в диапазоне от 3 до 10 нм3/м2⋅с. Кроме того, требования высокой конверсии и селективности приводят к ограничениям контактной нагрузки в диапазоне от 0,2 час-1 до 0,5 час-1. Установлено, что при высоких температурах возрастает скорость образования побочных продуктов реакции гидрирования. Поэтому максимально допустимая температура, при которой образование примесей незначительно, составляет 40°С.

После гидрирования из полученной реакционной массы ректификацией в две стадии выделяется НДМГ, в качестве высаливающего агента используется водный раствор щелочи.

Выделение НДМГ проводят двухстадийной ректификацией на комбинированной колонне, верхняя часть которой - тарельчатая, а нижняя оснащена насадками. При этом тарельчатая часть находится ниже, а насадочная часть выше точки подачи щелочного раствора. Такое техническое решение дает возможность избежать забивок колонны растворенной твердой фазой.

На стадии выделения товарного НДМГ принят ряд новых решений, которые состоят в том, что одновременно решены задачи полного извлечения НДМГ из фракций, возвращаемых в производство, и нормированного минимального содержания легких фракций в товарном продукте. Узел выделения НДМГ имеет несколько важных особенностей, необходимых для нормальной работы остальных узлов производства. В частности, требуется, чтобы в потоках, возвращаемых на предшествующие стадии, отсутствовал НДМГ. С этой целью отделение НДМГ от легкокипящих примесей проводят в системе, состоящей из двух ректификационных колонн с разделением дистиллята из первой колонны на второй колонне и возвратом куба второй колонны на питание первой колонны. Выделение НДМГ проводят в две стадии:

НДМГ-сырец, с концентрацией НДМГ не менее 90%, получают путем ректификации на комбинированной колонне, в которой нижняя часть (ниже точки подачи щелочного раствора) тарельчатая, а верхняя часть (выше точки подачи щелочного раствора) - насадочная, с регулярной насадкой. Для полного отделения продуктов в колонну добавляют водный раствор щелочи (едкий натр).

ПРИМЕРЫ КОНКРЕТНОГО ПРОВЕДЕНИЯ СПОСОБА

ПРИМЕР 1

В нижнюю часть реактора 1 (фигура 1) синтеза метиламинов подают реагенты в количестве: 0,369 кг аммиака, 0,132 кг метанола, 0,102 кг монометиламина, 0,326 кг смеси аммиака с триметиламином (с содержанием аммиака - 77%, триметиламина 23%) на 1 кг реакционной массы. Этим обеспечивается мольное соотношение метильных групп к аминогруппам 0,29. На выходе из реактора получается реакционная масса следующего состава: аммиак - 62%, монометиламин - 11,2%, диметиламин - 10,2%, триметиламин - 9,2%, вода - 7,4%, а также следовые количества метанола, метилового эфира и других примесей. Полученную смесь разделяют путем постадийной ректификации, на последней стадии выделяют диметиламин, а отогнанные на каждой стадии продукты возвращают на стадию синтеза в реактор 1.

Для этого в колонне 2 отделяют азеотроп аммиака (77%) с триметиламином (23%) при давлении в колонне 1,6-1,7 МПа, температуре верха колонны 43-46°С, температуре куба 153-156°С и флегмовом числе равном 0,5-0,75, с возвратом в реактор 1 смеси, отогнанной на колонне 2, и подачей кубовой смеси в колонну 3 (фигура 1).

- затем в колоннах 3 и 4 отделяют азеотроп монометиламина (70%) с триметиламином (30%) и индивидуальный монометиламин, при давлении в колонне 0,9-1,0 МПа, температуре верха колонны 55-59°С, температуре куба 132-137°С и флегмовом числе равном 20-30,

- а после этого в колонне 5 (фигура 1) выделяют индивидуальный диметиламин при давлении в колонне 0,35-0,4 МПа, температуре верха колонны 55-56°С, температуре куба 150-152°С и флегмовом числе равном 1-1,5. Из кубового остатка на колонне 6 выделяют остаточный метанол.

Отделенные азеотропы, а также монометиламин и метанол, возвращают в реактор, а диметиламин подают на следующую стадию процесса 7 (Фигура 1) на нитрозирование.

Окисление диметиламина до нитрозодиметиламина проводят в жидкой фазе водным раствором нитрита натрия в кислой среде, а выделение нитрозодиметиламина в виде водного азеотропа. Каталитическое гидрирование нитрозодиметиламина (фигура 2) осуществляют газообразным водородом при давлении 30 МПа в реакторе 8 колонного типа, работающем в вытеснительном режиме. Количество водорода, подаваемого в реактор, составляет 4000 нм3/ на м3 жидкой фазы, контактная нагрузка на катализатор по жидкой фазе 0,3 (час)-1, плотность потока газовой фазы (водорода) - 6 нм3/м2⋅с, при этом температура реакционной массы плавно возрастает по длине реактора и на выходе из реактора составляет величину 30°С.

Полученную таким способом реакционную массу разделяют методами ректификации на стадиях 9-11 легкокипящие примеси отделяют от раствора НДМГ таким образом, чтобы их можно было вернуть в производство. Для этого ректификацию легкокипящих примесей проводят в системе из двух колонн с регулярной насадкой, причем в первой колонне - под давлением 0,6 МПа, при температуре верха колонны 60-65°С, температуре куба не более 170°С и флегмовом числе от 30 до 50 - проводят отгонку основной массы легких примесей до концентрации диметиламина не более 0,1% и до полного отсутствия аммиака, а во второй - под давлением 0,6 МПА, при температуре верха колонны 60-65°С температуре куба 62-66°С и флегмовом числе 10 - производят разделение дистиллята первой колонны с возвратом кубовой фракции второй колонны в первую колонну. Этим приемом обеспечивают полное отсутствие НДМГ в легкокипящей фракции, возвращаемой в производство, и отсутствие легкокипящих примесей в растворе НДМГ.

НДМГ - сырец, с концентрацией НДМГ не менее 90% получают путем ректификации на комбинирований колонне 10, в которой нижняя часть (ниже точки подачи щелочного раствора) тарельчатая, а верхняя часть (выше точки подачи щелочного раствора) - насадочная, с регулярной насадкой, с добавлением в колонну щелочного раствора (едкого натра), при атмосферном давлении в колонне, температуре верха колонны 64-68°С температуре куба 115-135°С и флегмовом числе 3.

Получение товарного НДМГ с концентрацией не менее 99% соответствующего ГОСТ, производят путем разгонки НДМГ - сырца на колонне 11 с регулярной насадкой. Товарный продукт получают при давлении в колонне близком к атмосферному, температуре верха колонны 62-65°С, температуре куба 70-100°С и флегмовом числе равном 5, путем отбора его в виде бокового погона из верхней зоны укрепляющей части колонны при одновременном циклическом отборе промежуточных примесей в виде боковых погонов из зоны несколько выше и ниже точки питания в количестве примерно 1% от количества производимого товарного продукта.

Кубовые растворы с колонны 10 подвергают очистке от примесей на комбинированной колонне 12, в которой нижняя часть (ниже точки подачи щелочного раствора) - тарельчатая, а верхняя часть (выше точки подачи щелочного раствора) - насадочная, с регулярной насадкой при давлении в колонне, близком к атмосферному, при температуре верха колонны до 100°С, температуре куба 115-135°С и флегмовом числе, равном 5. При этом происходит выделение из раствора щелочи остаточного НДМГ (возвращаемого на стадию гидрирования) и других примесей. В очищенном щелочном растворе присутствие НДМА и НДМГ не зафиксировано, поэтому он может быть использован многократно. Фракция, полученная после выделения примесей из щелочного раствора, возвращается в производство на гидрирование в реактор 8.

В результате этого примера получается фракция товарного НДМГ с содержанием основного вещества 99,3%, метанола - 0,2%, диметиламина - 0,3% и воды - 0,2%.

Расход энергии на производства диметиламина составляет в пересчете на тонну диметиламина 5 Гкал. Образуются отходы производства, представляющие собой воду, загрязненную НДМА и НДМГ в суммарной концентрации 0,3%.

ПРИМЕР 2

Этот пример соответствует пусковому режиму работы производства, когда еще не наработаны фракции, которые возвращаются на синтез. Опыт проводится, как описано в Примере 1, однако вместо перечисленных выше потоков в реактор подаются только аммиак в количестве 0,647 кг на 1 кг реакционной массы, и метанол в количестве 0,353 кг на 1 кг реакционной массы. Таким образом, как и в примере 1, продукты подают в таком соотношении, что мольное отношение метильных групп к аминогруппам составляет величину 0,29. На выходе из реактора получается реакционная масса следующего состава: аммиак - 51%, монометиламин - 9,2%, диметиламин - 8,4%, триметиламин - 7,6%, вода - 23,8%, а также следовые количества метанола, метилового эфира и других примесей. Полученную смесь разделяют путем постадийной ректификации, в конце которой выделяют диметиламин, а отогнанные на каждой стадии продукты возвращают на стадию синтеза в реактор 1.

Остальные стадии проводят, как описано в примере 1, в результате получается фракция НДМГ с содержанием основного вещества 99,3%, метанола - 0,2%, диметиламина - 0,3% и воды - 0,2%, что представляет собой товарный продукт.

ПРИМЕР 3

Порядок и условия проведения способа в основном аналогичны примеру 1, однако отличие заключается в том, что стадию получении диметиламина проводят при мольном отношении метильных групп к аминогруппам, равном 0,98 (более оптимального). На выходе из реактора 1 получают реакционную массу следующего состава: аммиак - 26,1%, монометиламин - 10,7%, диметиламин - 17,4%, триметиламин - 31,9%, вода - 13,9%), а также следовые количества метанола, метилового эфира и других примесей. При разделении этой смеси после отгонки азеотропов аммиака и монометиламина в оставшейся смеси остается некоторое количество триметиламина, который в дальнейшем отгоняют в виде азеотропа с димети л амином. В результате фракция диметиламина, предназначенная для передачи на стадию нитрозирования, содержит триметиламин в количестве до 10%, что недопустимо для получения товарного НДМГ. Это подтверждает правильность выбранного соотношения метильных групп к аминогруппам (0,29).

ПРИМЕР 4 - сравнительный

Условия этого примера, в основном, соответствуют примеру 1.

Отличие этого примера заключается в том, что стадия разделения реакционной массы синтеза метиламинов проводится по известной технологии [Д.А. Дубровский, Б.А. Ульянов, П.С. Максимов, Энергосбережение в процессе ректификации, Нефтепереработка и нефтехимия, №7, 2008]. После отгонки аммиака производится экстрактивная отгонка и выделение чистого триметиламина, отделение монометиламина и диметиламина от воды и выделение индивидуальных аминов. Оценка расхода энергии на разделение показывает, что в пересчете на тонну продукции расход энергии составляет величину примерно 10 Гкал. Из-за больших энергозатрат реализация монометиламина и триметиламина затруднительна, вследствие высокой их стоимости.

ПРИМЕР 5

В этом примере гидрирование нитрозодиметиламина с получением НДМГ проводится при объемном соотношении потоков газовой и жидкой фаз, приведенном к нормальным условиям, равном 2000. Происходит повышение температуры реакционной массы выше 45°С, вследствие чего снижается выход продукта и наблюдается образование некоторого количества не идентифицированных примесей, которые частично выделяются вместе с НДМГ и снижают его качество.

ПРИМЕР 6

Пример проведен для обоснования верхнего и нижнего значений контактной нагрузки на катализатор по жидкой фазе.

Стадия гидрирования НДМА проводится при контактной нагрузке выше 0.5(час)-1, а именно, равной 0,6 (час)-1. В результате в процессе гидрирования не происходит полная выработка НДМА (конверсия НДМА составляет 90%), что недопустимо, так как в присутствии НДМА не удается выделить товарный НДМГ, соответствующий государственным стандартам.

При снижении контактной нагрузки ниже 0,2(час)-1 не достигается улучшения состава реакционной массы, но при этом снижается производительность узла синтеза, что нецелесообразно.

ПРИМЕР 7

Исследовано влияние увеличенной плотности потока. В этом примере синтез НДМГ проводится при повышенной плотности потока газовой фазы в реакторе гидрирования 50 нм3/м2с.Оказывается, что при слишком большой плотности потока газовой фазы в реакторе гидрирования снижается конверсия НДМА и выход НДМГ, что недопустимо. Одновременно следует отметить, что снижение потока газовой фазы ниже 3 нм3/м2с приводит к снижению производительности реактора, а это не целесообразно.

ПРИМЕР 8

Проведение процесса отличается тем, что на стадии выделения НДМГ при отделении водного раствора НДМГ от легкокипящих примесей (диметиламина и аммиака) процесс осуществляют на одной колонне. В этом случае при полном удалении легкокипящих примесей из гидрогенизата до 1,5% НДМГ попадает в дистиллят, что недопустимо, поскольку эта фракция возвращается в процесс нитрозирования, но если поменять режим работы колонны и добиться отсутствия НДМГ в дистилляте, то часть легкокипящих примесей остается в растворе НДМГ, что также недопустимо, поскольку снижает качество товарного продукта.

ПРИМЕР 9

Этот пример отличается от примера 1 тем, что получение товарного НДМГ производят путем разгонки НДМГ - сырца на колонне при отборе его в виде дистиллята из верхней части колонны.

Установлено, что в дистилляте со временем накапливаются некоторые неидентифицированные примеси, от которых не удается избавиться путем изменения режима работы колонны, снижающие качество товарного НДМГ.

ПРИМЕР 10

Этот пример отличается от примера 1 тем, что перед упариванием щелочного раствора не производят выделение и возврат в производство примесей, содержащих НДМГ. Присутствие НДМГ в щелочном растворе приводит к попаданию НДМГ в воду, отпаренную из щелочного раствора в концентрации выше допустимой, которую нельзя направлять для очистки на биологические очистные сооружения.

Синтез диметиламина проводят при мольном соотношении метильных групп к аминогруппам 0,5 (верхний предел соотношения). Состав реакционной массы синтеза ДМА: аммиак 44,2%, монометиламин - 13,3%, диметиламин - 13,1%), триметиламин - 17%, вода - 12,4%, а также следовые количества метанола, метилового эфира и других примесей. Последовательность выделения: азеотроп аммиака и триметиламина; азеотроп монометиламина и триметиламина, индивидуальные продукты монометиламин и диметиламин. Стадии гидрирования НДМА и выделения НДМГ проводятся в соответствии с примером 1. В результате получают товарный НДМГ с содержанием основного вещества 99,2%, метанола - 0,2%, диметиламина - 0,3% и воды - 0,3%. Расход энергии на производство диметиламина составляет в пересчете на тонну диметиламина 4,8 Гкал. Получаются отходы производства, представляющие собой воду, загрязненную НДМА и НДМГ в суммарной концентрации 0,3%, что соответствует требующимся показателям способа.

ПРИМЕР 12

Синтез диметиламина проводится при мольном отношении метильных групп к аминогруппам, равном 0,2 (нижний предел соотношения). На выходе из реактора получают реакционную массу, следующего состава: аммиак - 66%, монометиламин - 10,4%, диметиламин - 6%, триметиламин - 5,3%, вода - 12,3%), а также следовые количества метанола, метилового эфира и других примесей. Последовательность выделения: азеотроп аммиака и триметиламина; азеотроп монометиламина и триметиламина, индивидуальные продукты монометиламин и диметиламин.

Стадии гидрирования НДМА и выделения НДМГ проводятся в соответствии с примером 1. В результате получается товарный НДМГ с содержанием основного вещества 99,1%, метанола - 0,3%, диметиламина - 0,3% и воды - 0,3%. Расход энергии на производства диметиламина составляет в пересчете на тонну диметиламина 5,1 Гкал. Образуются отходы производства, представляющие собой воду, загрязненную НДМА и НДМГ в суммарной концентрации 0,3%, что также соответствует требующимся показателям способа.

ПРИМЕР 13

В этом примере не производится предварительное охлаждение реакционной массы на входе в реактор гидрирования НДМА. Поэтому температура реакционной массы на выходе из реактора составляет 50°С. Такое повышение температуры реакционной массы приводит к снижению выхода НДМГ за счет увеличения вклада побочной реакции исчерпывающего гидрирования НДМА до ДМА и аммиака.

ПРИМЕР 14

Синтез НДМГ проводится при контактной нагрузке на катализатор по жидкой фазе, равной 0,2 (час)-1. При снижении контактной нагрузки происходит полная выработка НДМА и возможно производство НДМГ высокого качества. Однако при этом происходит снижение производительности установки пропорционально контактной нагрузке. Поэтому дальнейшее снижение контактной нагрузки не целесообразно.

ПРИМЕР 15

Синтез НДМГ проводится при плотности потока газовой фазы в реакторе гидрирования 50 нм3/м2с. Понижается конверсия НДМА в реакторе гидрирования. Присутствие в реакционной массе значительного количества НДМА не позволяет получить товарный НДМГ в соответствии с нормативной документацией.

ПРИМЕР 16

Синтез НДМГ проводится при плотности потока газовой фазы в реакторе гидрирования 2 нм3/м2с, т.е. ниже оптимального предела. За счет ухудшения условий теплосъема снижается селективность процесса и ухудшается качество продукции.

ПРИМЕР 17

Синтез НДМГ проводится при контактной нагрузке на катализатор по жидкой фазе 0,5 (час)-1. В реакционной массе гидрирования возрастает концентрация непрореагировавшего НДМА, однако это количество примеси не мешает выделить товарный НДМА соответствующий ГОСТ. В результате получают фракция товарного НДМГ с содержанием основного вещества 99,2%, метанола - 0,2%, диметиламина - 0,4% и воды - 0,2%.

ПРИМЕР 18

Синтез НДМГ проводится при плотности потока газовой фазы в реакторе гидрирования 10 нм3/м2с. По сравнению с примером 1, в этом режиме несколько снижается конверсия НДМА. Возрастает унос жидкой части реакционной массы газовым потоком. В результате после выделения получается товарный НДМГ с содержанием основного вещества 99,4%, метанол - 0,2%, диметиламина - 0,2% и воды - 0,2%. Производительность реактора и всего производства снижается по сравнению с примером 1 на 5-7%.. Этот пример показывает, что дальнейшее увеличение плотности потока газовой фазы приводит к уменьшению времени контакта реагентов с катализатором, снижению конверсии и поэтому нежелательно.

ПРИМЕР 19

В нижнюю часть реактора 1 подают метанол в количестве 0,205 кг на 1 кг реакционной массы, монометиламин в количестве 0,189 кг на 1 кг реакционной массы, смесь аммиака с триметиламином, (с содержанием триметиламина 23%, аммиака - 77%) в количестве 0,683 кг на 1 кг реакционной массы, смесь монометиламина с триметиламином, (с содержанием триметиламина 30%, монометиламина - 70%) в количестве 0,034 кг на 1 кг реакционной массы. На выходе из реактора получают реакционную массу следующего состава: аммиак - 47,5%, монометиламин - 12,3%, диметиламин - 13,4%, триметиламин - 16,9%, вода - 10,7%, а также следовые количества метанола, метилового эфира и других примесей.

Вместо перечисленных выше потоков, аналогично примеру 2, можно подавать в реактор только аммиак в количестве 0,517 кг на 1 кг реакционной массы и метанол в количестве 0,483 кг на 1 кг реакционной массы. В этом случае на выходе из реактора получают реакционную массу следующего состава: аммиак - 38,1%, монометиламин - 10%, диметиламин - 10,9%, триметиламин - 13,8%, вода - 27,2%, а также следовые количества метанола, метилового эфира и других примесей. Во всех случаях в примере 19 продукты подают в таком соотношении, чтобы мольное отношение метильных групп к аминогруппам составляло величину 0,5. Полученную смесь разделяют путем постадийной ректификации, причем в колонну отгонки азеотропа аммиака и триметиламина подают аммиак в количестве 0,062 кг на 1 кг реакционной массы. В результате разделения реакционной массы выделяют диметиламин, а отогнанные на каждой стадии продукты возвращают на стадию синтеза. Остальные параметры этого примера соответствуют примеру 1.

Таким образом, новизной предлагаемого технического решения является проведение процесса получения метиламинов с рециклом на стадию синтеза смеси, включающей аммиак, монометиламин и триметиламин, без разделения этих продуктов. На этой стадии производится последовательная отгонка азеотропов, содержащих триметиламин, и выделение товарного диметиламина, с возвратом остальных аминных фракций в производство. При отделении монометиламина и триметиламина соблюдают условие соотношения количества монометиламина и триметиламина к диметиламину в кубовом остатке не более 0,2%.

Работу реактора синтеза метиламинов проводят, поддерживая мольное соотношение метильных групп к аминогруппам не более 0,5. Исходный аммиак подается не в реактор, как в прототипе, а в колонну отгонки азеотропа аммиака и триметиламина.

Новизной разработанного способа является усовершенствование стадии гидрирования нитрозодиметиламина за счет установления диапазона возможных изменений ряда основных технологических параметров, таких как: объемное соотношение потоков газовой и жидкой фазы(менее 3000), контактная нагрузка на катализатор по жидкой фазе от 0,2 (час)-1, до 0,5 (час)-1, диапазон возможного изменения плотности потока газовой фазы в реакторе гидрирования от 3 до 10 нм3/м2⋅с. Предложены новые технические решения на стадии отделения водного раствора НДМГ от легкокипящих примесей.

Отличие способа в том, что только в исходный, начальный момент осуществления способа проводится взаимодействие исходного метанола и аммиака, затем из полученной реакционной массы отгонкой последовательно выделяют азеотропы, содержащие триметиламин и аминные фракции, которые возвращают в производство, и отдельно выделяют диметиламин. Диметиламин направляется на стадию окисления (нитрозирования), где окисляется до нитрозодиметиламина, который направляется на узел гидрирования.

Усовершенствована стадия гидрирования нитрозодиметиламина путем задания ряда технологических параметров и стадия выделения товарного НДМГ путем изменения технологического процесса и аппаратуры. При этом отделение водного раствора НДМГ от легкокипящих примесей (диметиламина и аммиака) осуществляется в системе из двух колонн с разделением дистиллята, полученного в первой колонне, на второй колонне и возвратом кубовой фракции второй колонны в первую колонну, а получение НДМГ-сырца осуществляют отгонкой с добавлением раствора едкого натра в колонну, нижняя часть которой - тарельчатая, а верхняя часть - с регулярной насадкой.

Реферат

Изобретение относится к способу получения несимметричного диметилгидразина, включающему получение метиламинов, выделение диметиламина, его нитрозирование, выделение полученного нитрозодиметиламина с последующим его гидрированием и выделением товарного НДМГ, при этом стадию получения диметиламина проводят при мольном отношении метильных групп к аминогруппам не более 0,5, а гидрирование нитрозодиметиламина проводят в вытеснительном затопленном режиме при объемном отношении потоков газовой и жидкой фаз не менее 3000, при контактной нагрузке на катализатор по жидкой фазе от 0,2 (час)до 0,5 (час), плотности потока газовой фазы в реакторе гидрирования от 3 до 10 нм/м⋅с, при температуре реакционной массы не более 40°С. После чего разделение продуктов стадии получения диметиламина осуществляют азеотропной ректификацией с выделением товарного продукта в пять стадий в следующем порядке: отгонка азеотропа аммиака и триметиламина и их рецикл; отгонка азеотропа монометиламина и триметиламина и их рецикл; отгонка монометиламина и его рецикл; отгонка диметиламина и его подача на стадию нитрозирования; отгонка метанола и остаточных метиламинов и их рецикл. Технический результат - создана замкнутая стадия получения метиламинов, где, наряду с выделением целевого диметиламина из реакционной смеси, организован возврат на стадию синтеза смесей, состоящих из аммиака, монометиламина и триметиламина, без разделения этих продуктов. Возвращенные (рециклизованные) продукты вновь вступают во взаимодействие с аммиаком, повышая выход диметиламина. 3 з.п. ф-лы, 2 ил., 19 пр.

Комментарии