Минералодробилка - RU2342194C2

Код документа: RU2342194C2

Чертежи

Описание

Настоящее изобретение относится к минералодробилке, а более конкретно к такой минералодробилке, которая способна обеспечить высокую кратность дробления, но не исключительно только лишь к минералодробилке такого типа, а также еще и к соответствующему барабанному устройству, предназначенному для минералодробилки.

В соответствии с одной из отличительных особенностей настоящего изобретения предлагается минералодробилка, включающая в свой состав пару барабанных дробильных устройств, смонтированных в корпусе с обеспечением возможности их вращения и имеющих параллельные оси, причем каждое такое барабанное устройство включает в себя группы зубьев, расположенные по окружности, указанные группы расположены с промежутками между ними вдоль оси барабанного устройства таким образом, что между соседними группами зубьев, расположенными по окружности, образуется соответствующий канал, проходящий по окружности, барабанные устройства выполнены таким образом, что каждая группа зубьев, расположенная по окружности одного барабанного устройства, занимает такое положение, в котором она входит в соответствующий канал, проходящий по окружности между двумя соседними группами зубьев, расположенными по окружности другого барабанного устройства, при этом форма поперечного сечения и размер каждого зуба и соответствующего канала дополняют друг друга таким образом, чтобы стороны и головка зуба при вхождении его в соответствующий канал почти соприкасались со сторонами и дном канала, а также вытянутый дробильный стержень, расположенный в продольном направлении параллельно осям указанных барабанных устройств, причем указанный дробильный стержень установлен таким образом, что его продольная ось находится между осями вращения указанных барабанных устройств со смещением ее вниз относительно них, указанный дробильный стержень имеет множество дробильных зубьев, расположенных с промежутками между ними по всей длине стержня таким образом, что каждый дробильный зуб указанного дробильного стержня выступает вверх внутрь соответствующего канала, образующегося между двумя группами зубьев, расположенными по окружности на одном из указанных барабанных устройств, а каждый дробильный зуб соответствует по своему размеру и форме тому каналу, внутрь которого он выступает, благодаря чему зуб почти соприкасается с боковыми сторонами и дном указанного канала.

В соответствии с другой отличительной особенностью настоящего изобретения предлагается барабанное устройство, предназначенное для минералодробилки, при этом указанное барабанное устройство включает в свой состав ведущий вал и множество зубчатых колец, смонтированных на ведущем валу, причем соседние кольца расположены с промежутками между собой по оси вдоль указанного вала, и каждое кольцо неподвижно закреплено на указанном валу посредством сварки, осуществляемой таким образом, что указанное кольцо, по меньшей мере, частично приваривается, по меньшей мере, к некоторой части прилегающего к нему участка соседней открытой окружной части вала.

Предпочтительно было бы, чтобы соседние кольца располагались с промежутками между собой вдоль указанного вала с тем, чтобы окружная часть указанного вала, находящаяся между ними, оставалась открытой.

В одном из конкретных вариантов осуществления настоящего изобретения каждое кольцо располагается с промежутком в осевом направлении относительно соседнего кольца таким образом, что благодаря этому образуется открытый усеченный кольцеобразный канал, в котором дно канала определяется открытой окружной частью указанного вала, а противоположные боковые стороны канала определяются расположенными с противоположных сторон в осевом направлении торцевыми поверхностями соседних зубчатых колец, при этом указанный канал заполняется металлом при выполнении соответствующего сварного шва, посредством которого указанные кольца привариваются к упомянутому валу.

Предпочтительно, чтобы каждое зубчатое кольцо включало в себя кольцеобразную втулку и ряд зубьев, расположенных по окружности втулки, и каждый зуб проходил бы, в общем, в радиальном направлении относительно указанной втулки. Предпочтительно, чтобы количество зубьев, имеющихся в таком ряду, находилось в пределах от 3 до 8.

Каждое зубчатое кольцо может представлять собой единую металлическую отливку либо соответствующую поковку, либо соответствующий профиль, отлитый из металлической пластины, при этом зубья выполняются за одно целое с указанной кольцеобразной втулкой. Каждый такой зуб может, по существу, определять собой собственно дробильный зуб. В альтернативном варианте каждый такой зуб может выполняться в виде внутренней своей сердцевины или штыря дробильного зуба, причем необходимая наружная форма указанному дробильному зубу придается соответствующей оболочкой зуба или же защитными пластинами, крепящимися на указанном штыре.

Предпочтительно было бы, чтобы для каждого зубчатого кольца, в котором каждый зуб, по существу, представляет собой собственно дробильный зуб, соотношение между высотой головки зуба в радиальном направлении и максимальной шириной зуба в осевом направлении составляло приблизительно 2:1, а соотношение между высотой головки зуба в радиальном направлении и радиусом зубчатого кольца составляло приблизительно 1:2. Кроме того, предпочтительно было бы также, чтобы соотношение между диаметром вала и диаметром кольца составляло 1:2 или более, а предпочтительнее приблизительно 1:2,2, а соотношение между высотой головки зуба в радиальном направлении (измеренной от периферической поверхности указанного вала) и диаметром указанного вала составляло приблизительно 1:1,7 или менее, а предпочтительнее приблизительно 1:1,6.

В соответствии со следующей отличительной особенностью настоящего изобретения предлагается минералодробилка, которая включает в свой состав барабанное дробильное устройство, охарактеризованное выше.

В соответствии с еще одной отличительной особенностью настоящего изобретения предлагается минералодробилка, которая включает в свой состав пару охарактеризованных здесь выше барабанных дробильных устройств, смонтированных в корпусе с обеспечением возможности их вращения внутри корпуса и имеющих параллельные оси, причем указанные барабанные устройства расположены таким образом, чтобы каждое зубчатое кольцо одного барабана размещалось между двумя соседними зубчатыми кольцами другого барабана.

Далее на конкретных примерах рассматриваются различные отличительные особенности настоящего изобретения, описание которых ведется со ссылками на прилагаемые чертежи, на которых:

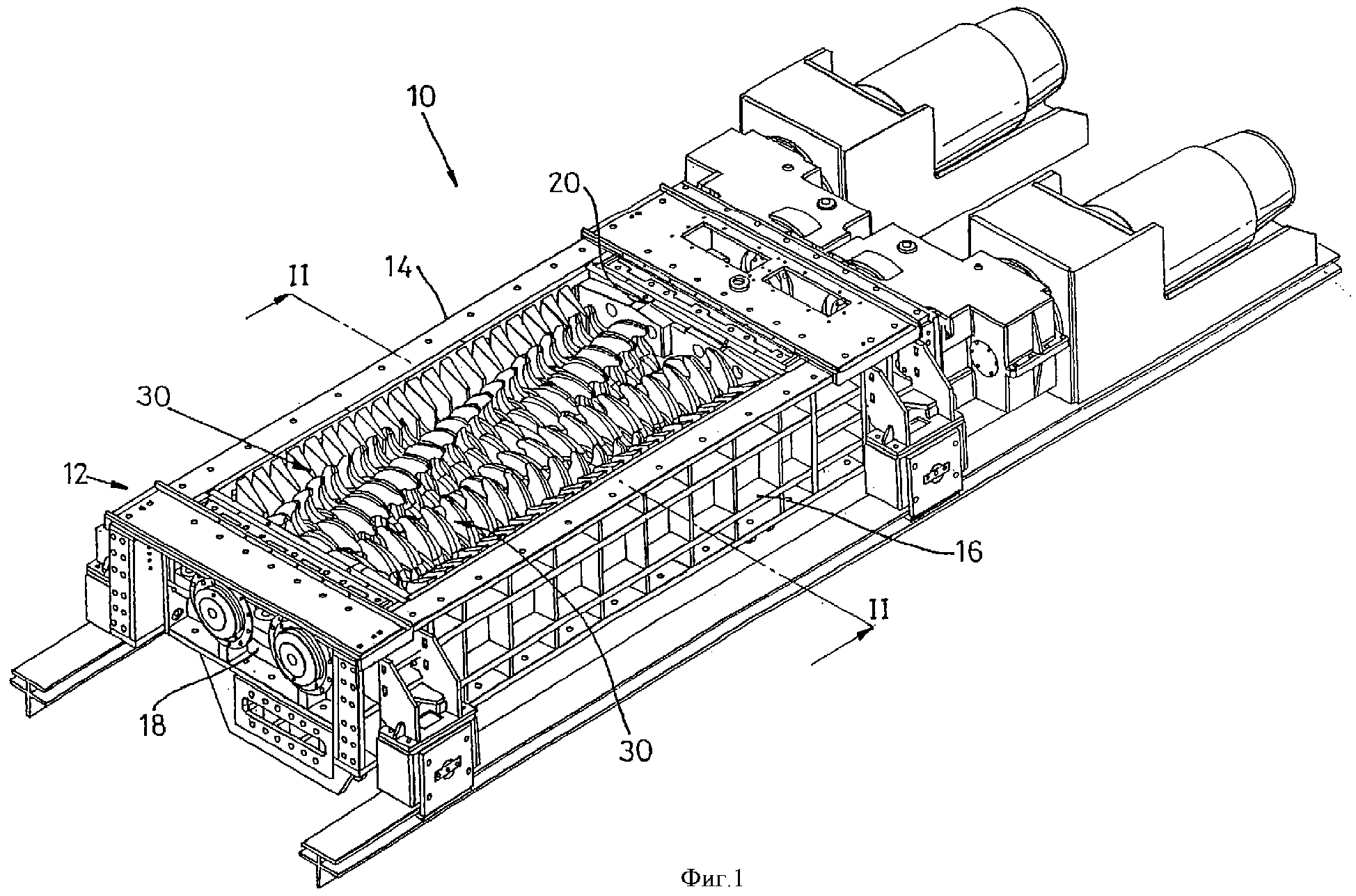

фиг.1 - перспективное изображение минералодробилки в виде сверху, выполненной в соответствии с одним из вариантов осуществления настоящего изобретения;

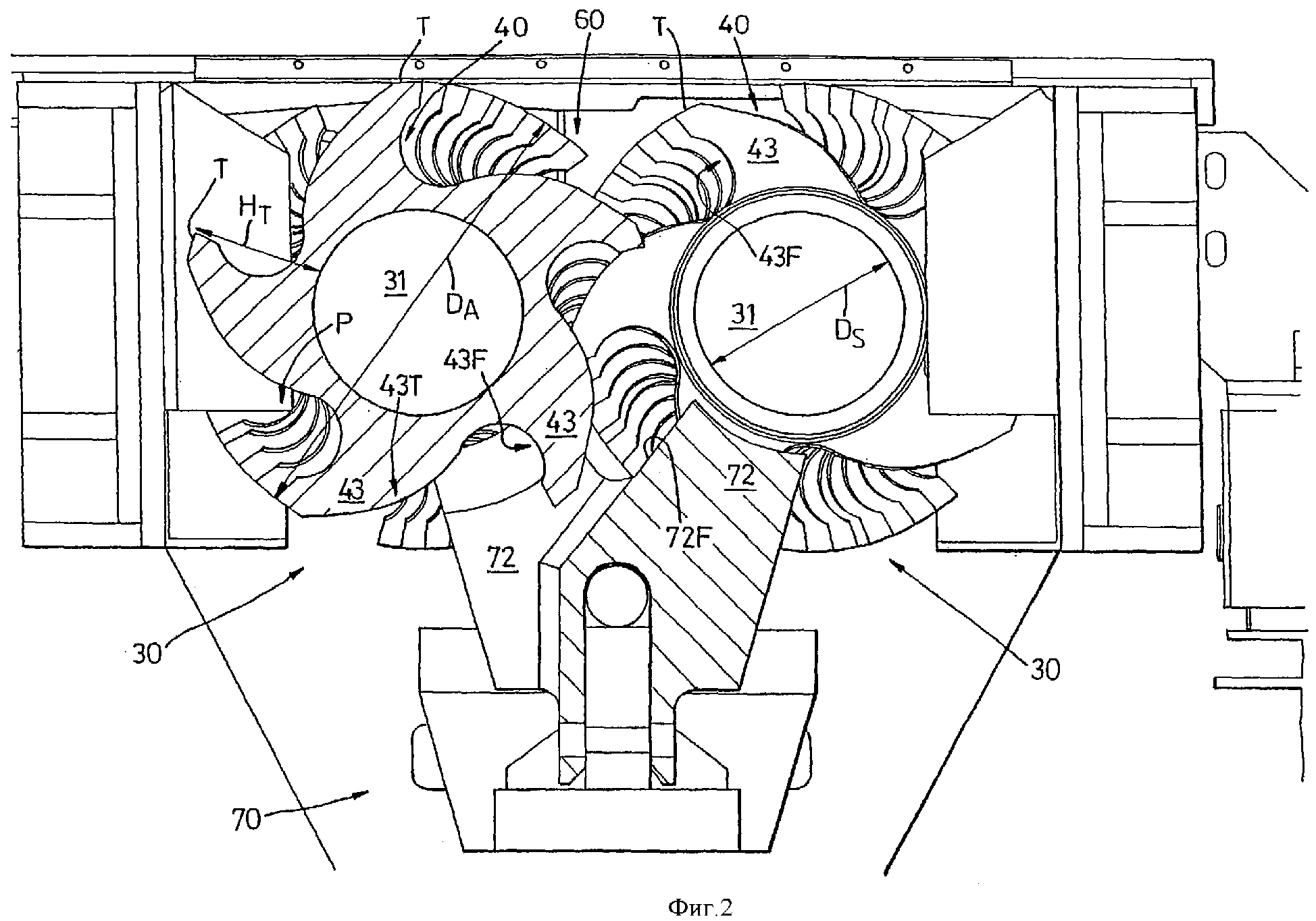

фиг.2 - частичный вид в поперечном разрезе по линии II-II, проведенной на фиг.1;

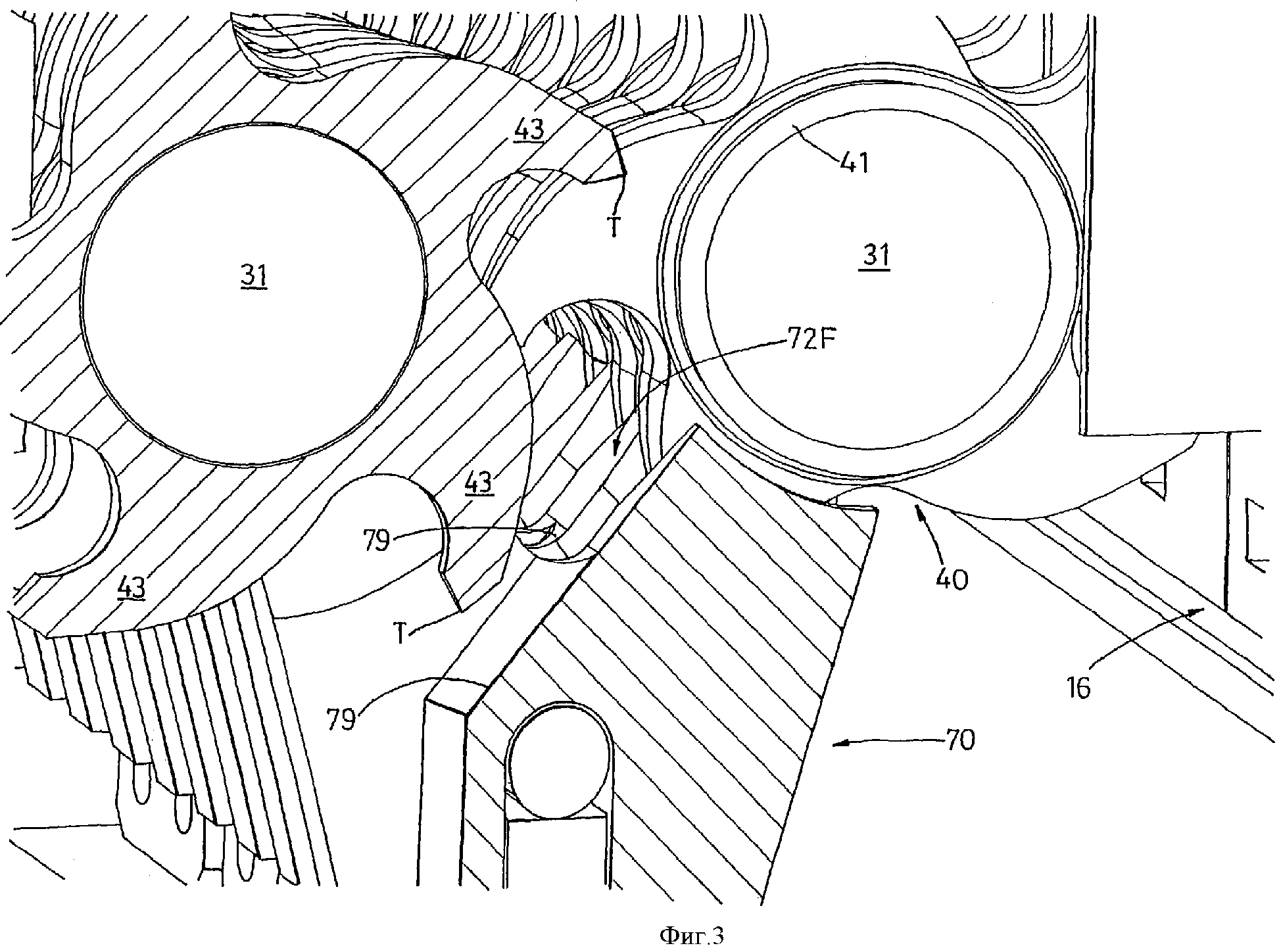

фиг.3 - вид в разрезе по линии II-II, представленный в перспективе;

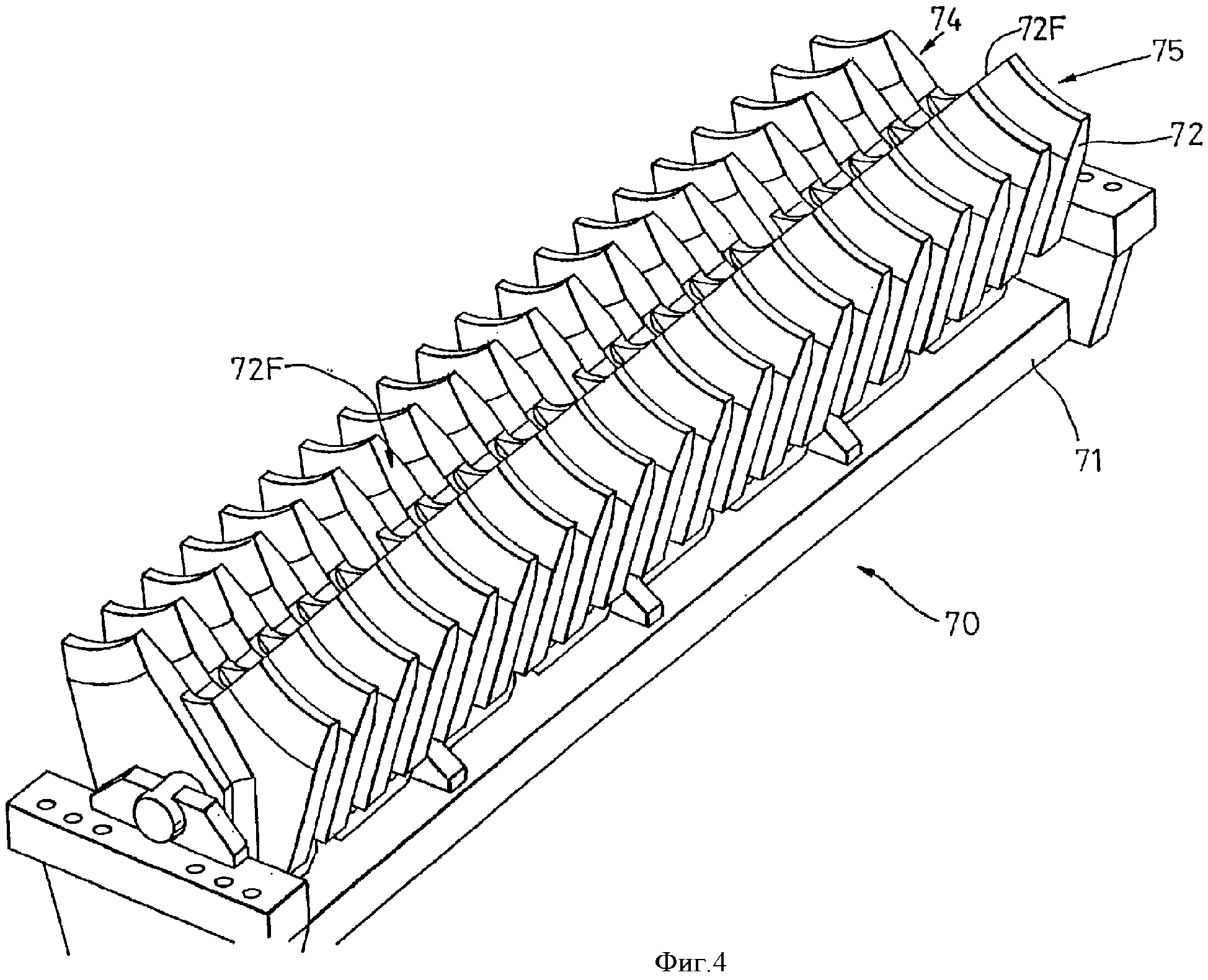

фиг.4 - перспективное изображение в виде сверху для узла дробильного стержня;

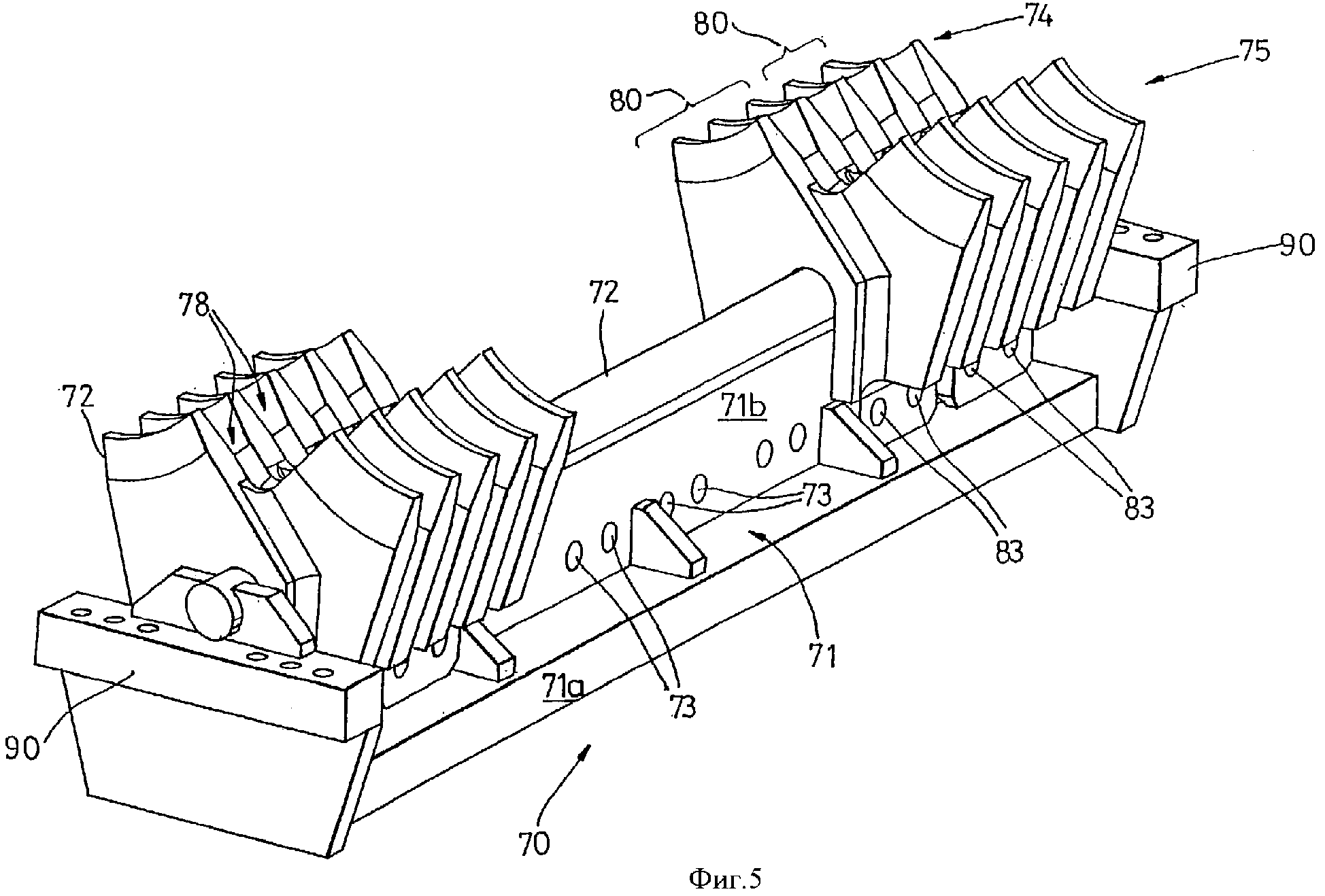

фиг.5 - изображение, аналогичное тому изображению, какое представлено на фиг.4, но показанное после удаления дробильных зубьев;

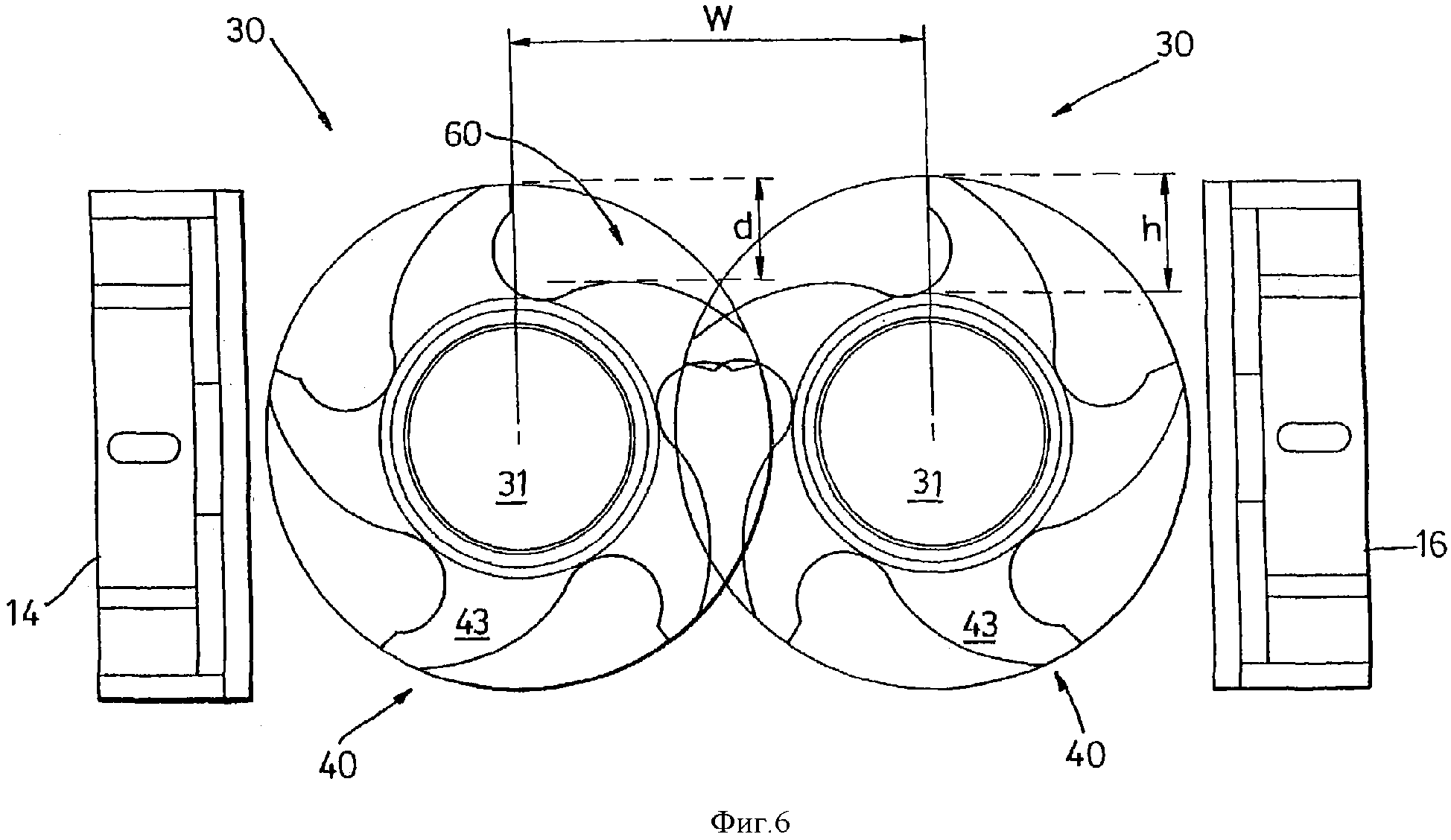

фиг.6 - схематичный вид с торца, иллюстрирующий взаимное расположение пары противоположных зубчатых колец, совершающих вращательное движение;

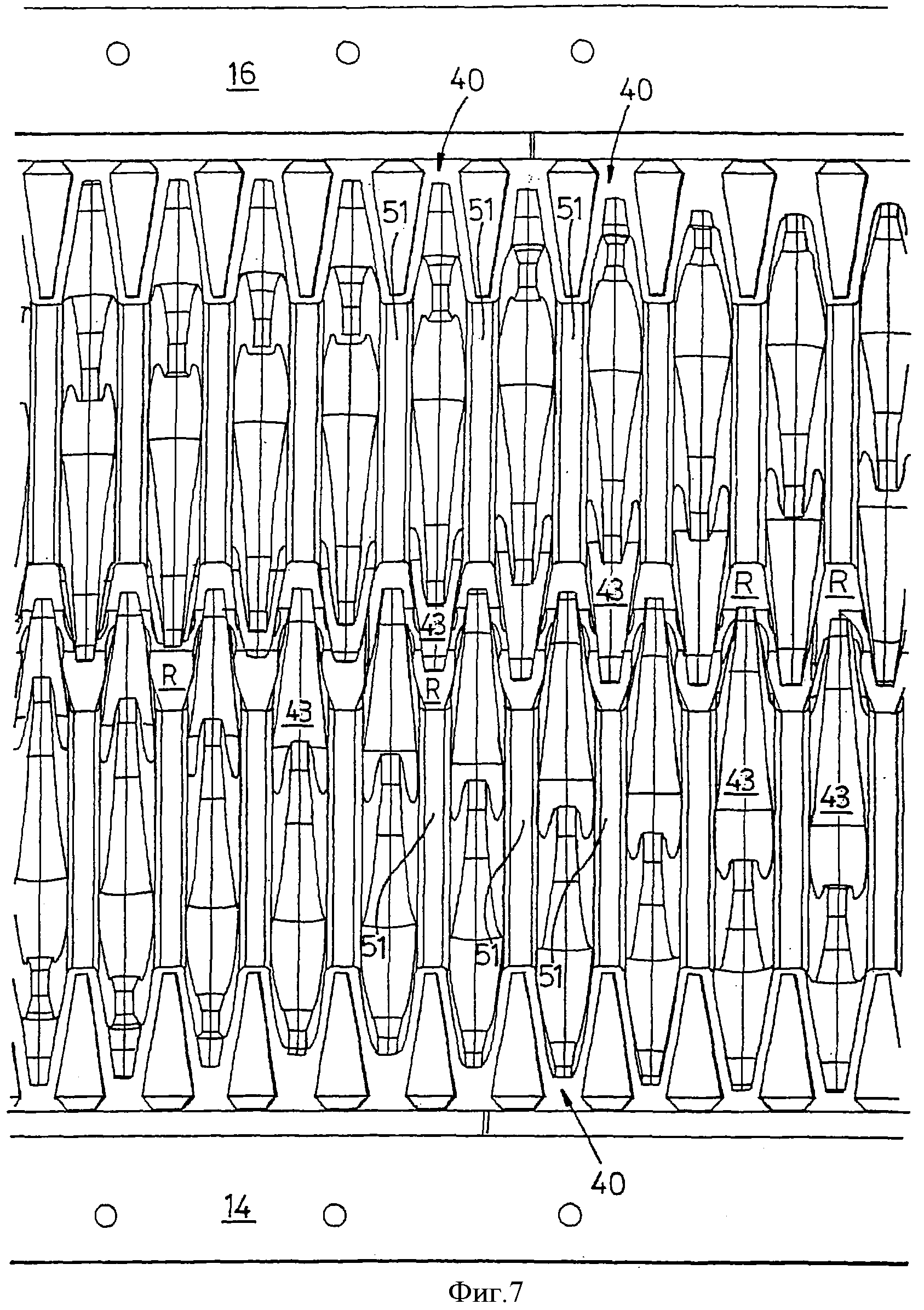

фиг.7 - частичный вид сверху для минералодробилки, которая показана на фиг.1;

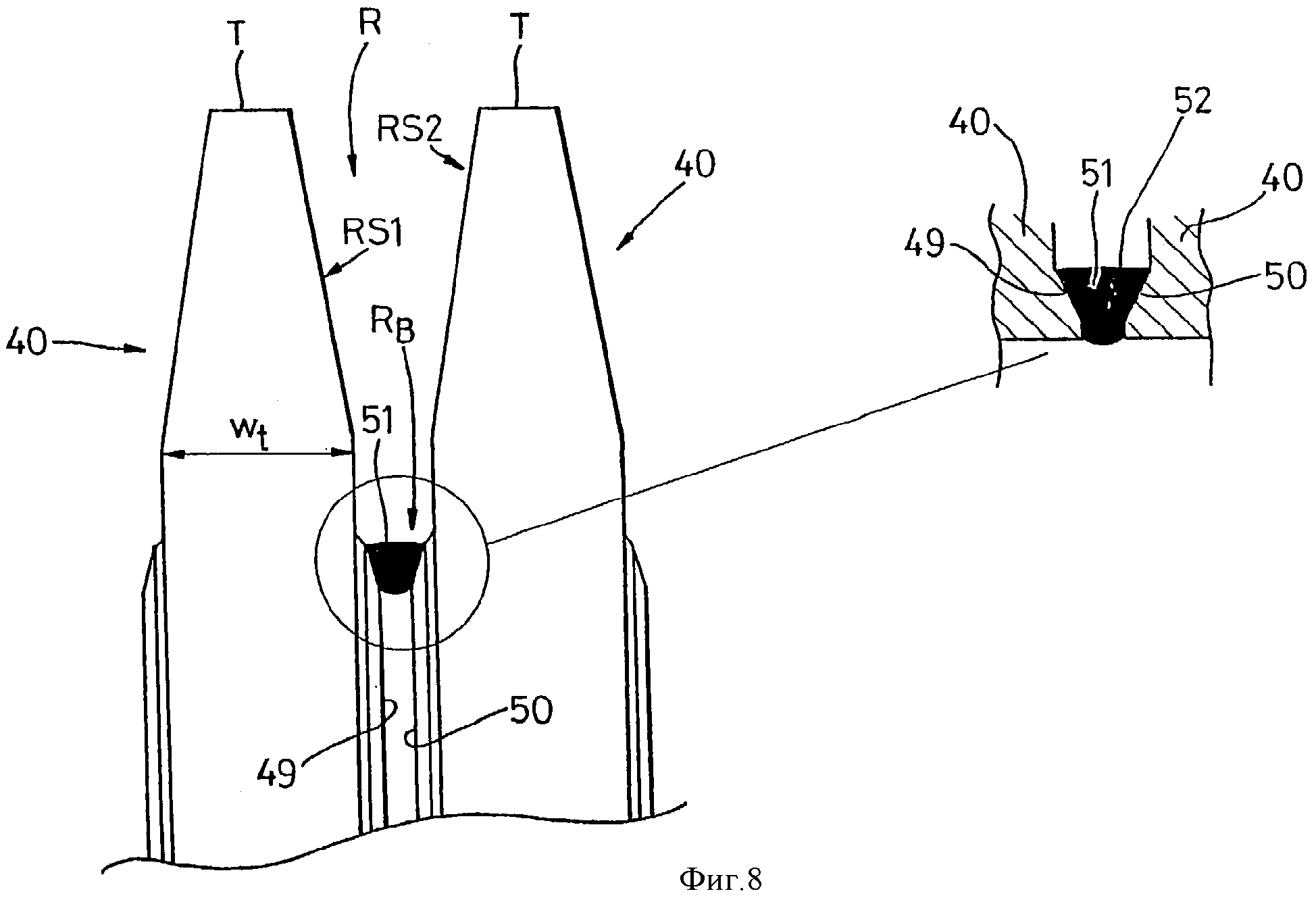

фиг.8 - осевое сечение пары соседних зубчатых колец, установленных на валу;

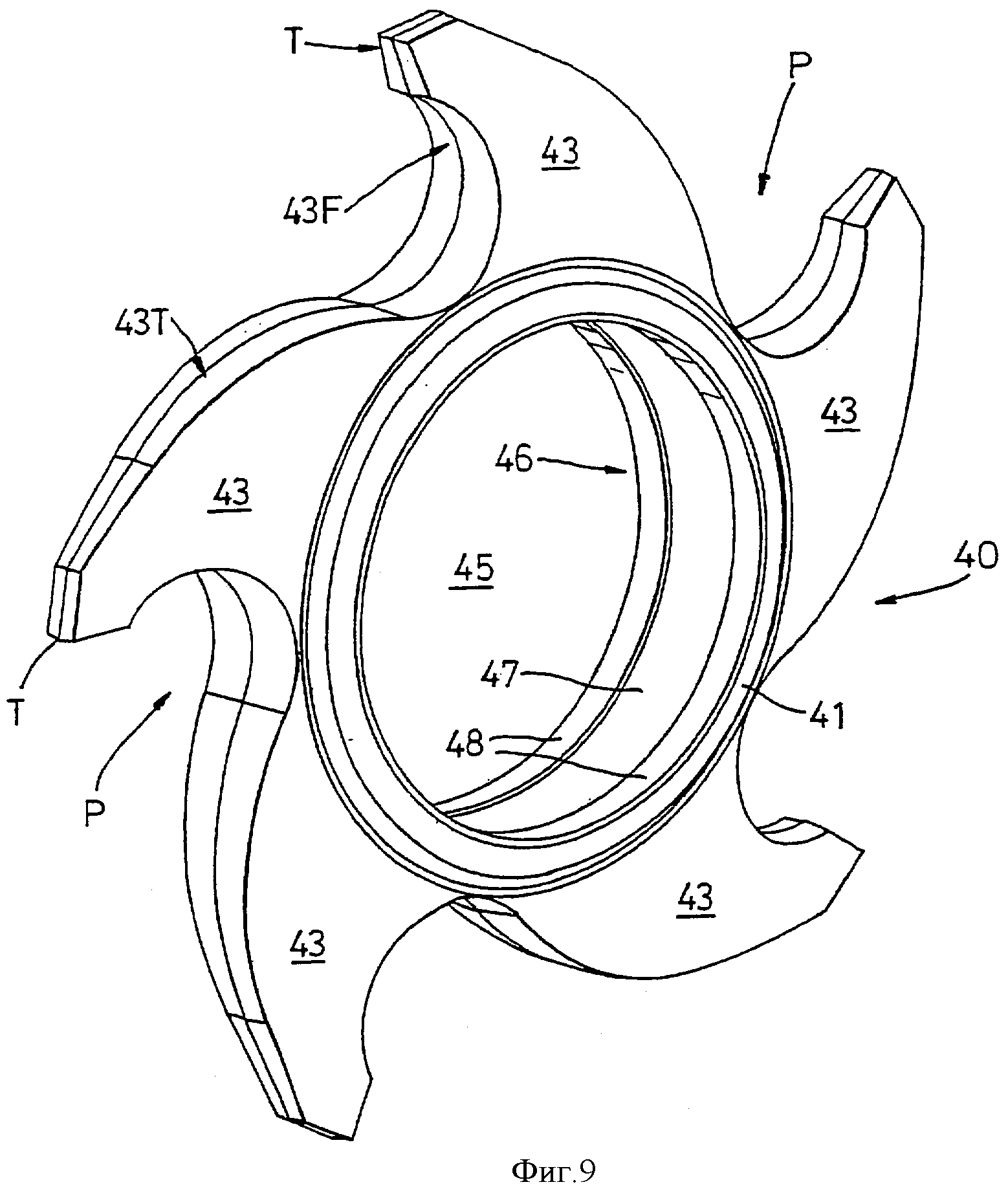

фиг.9 - перспективное изображение зубчатого кольца минералодробилки, которая показана на фиг.1;

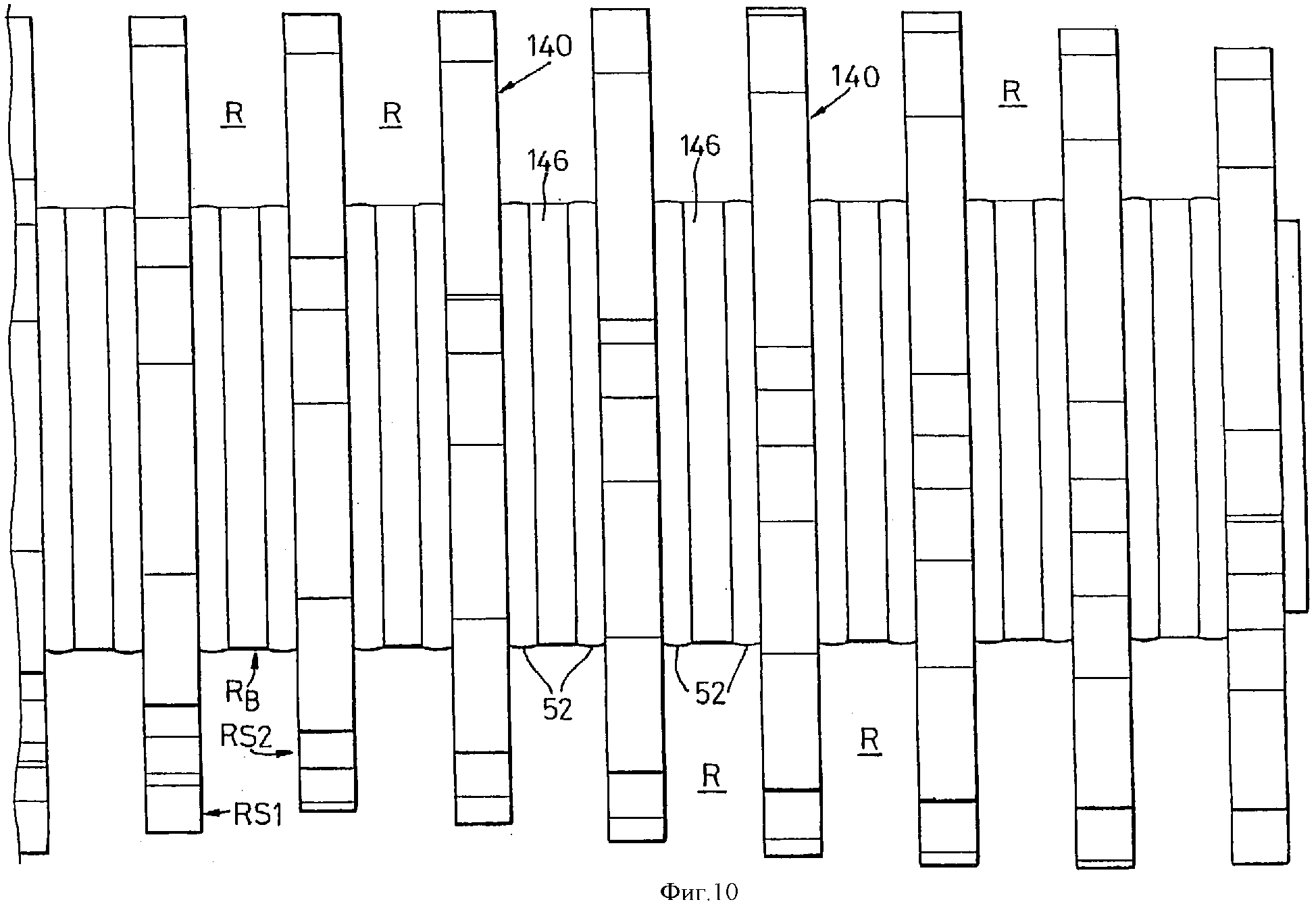

фиг.10 - вид сверху, показывающий часть дробильного барабана, собранного из зубчатых колец, согласно другому варианту осуществления настоящего изобретения;

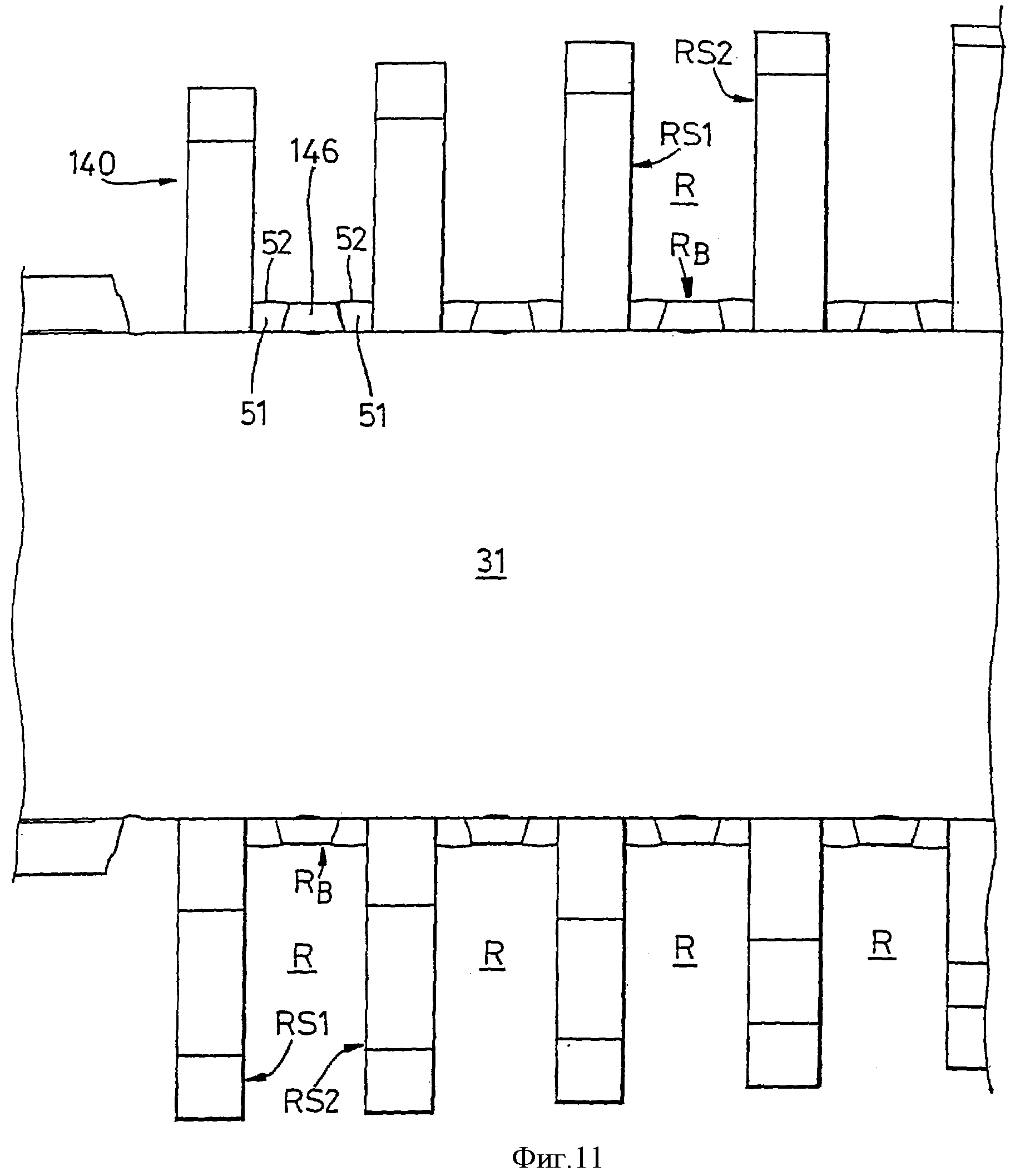

фиг.11 - осевое сечение дробильного барабана, показанного на фиг.10.

Предлагаемая минералодробилка, выполненная в соответствии с одним из вариантов осуществления настоящего изобретения, показана в общем виде, представленном на фиг.1, где она обозначена позицией 10.

Минералодробилка 10 включает корпус 12, выполненный в виде ящика, имеющего противоположные боковые стенки 14, 16 и узлы противоположных торцевых стенок 18, 20.

Предусматривается наличие пары барабанных дробильных устройств 30, установленных с обеспечением возможности их вращения внутри корпуса 12 таким образом, чтобы они располагались в нем в продольном направлении по всей длине минералодробилки от одного узла торцевой стенки 18 до другого узла торцевой стенки 20.

Каждое такое барабанное дробильное устройство 30 включает в свой состав вал 31, который установлен с обеспечением возможности его вращения с противоположных концов на подшипниках, имеющихся в соответствующих узлах торцевых стенок 18, 20. При этом предпочтительно было бы, чтобы вал 31 представлял собой деталь, имеющую сплошное поперечное сечение, и изготовлен был бы из стали соответствующей марки.

Кроме того, каждое барабанное дробильное устройство 30 дополнительно включает в себя множество зубчатых колец 40, имеющих дискообразную форму. Как показано на фиг.9, каждое зубчатое кольцо 40 включает в себя кольцеобразную втулку 41, относительно которой в радиальном направлении выступает множество зубьев 43; при этом каждый такой зуб 43, по существу, представляет собой собственно дробильный зуб. При этом предпочтительно было бы, чтобы кольцеобразная втулка 41 и дробильные зубья 43 были изготовлены как единая цельная деталь таким образом, чтобы зубчатое кольцо 40 было конструктивно объединено с зубьями 43, выполненными за одно целое с втулкой 41. Каждый зуб 43 имеет переднюю грань 43F, которая простирается вверх относительно периферийной наружной окружной поверхности втулки 41 вплоть до головки Т зуба, и заднюю грань 43Т, которая простирается вниз от головки Т зуба и плавно переходит в переднюю грань 43F последующего зуба 43. Таким образом, на каждом кольце 40 образуется целый ряд углублений Р, вмещающих в себе перерабатываемый материал, причем границы каждого такого углубления Р определяются передней гранью 43F одного зуба 43 и задней гранью 43Т предшествующего зуба 43.

При этом предпочтительно было бы, чтобы каждое зубчатое кольцо 40 располагалось на валу 31 и жестко крепилось к нему с помощью сварки, что будет рассмотрено ниже.

Одно из преимуществ, обеспечиваемых при жестком креплении кольца 40 к валу 31 с помощью сварки, заключается в отсутствии шпоночных канавок как на кольце, так и на валу. Это позволяет избежать местного снижения прочности кольца и вала, которое обусловлено наличием шпоночных канавок, а также обеспечить возможность получения сравнительно небольшой разности в размерах между диаметром втулки 41 кольца и диаметром вала; то есть, иными словами, при заданном размере диаметра зубчатого кольца 40 можно обеспечить размещение вала 31, имеющего сравнительно большой диаметр. При этом обеспечивается также получение весьма существенного преимущества, которое состоит в том, что появляется возможность применения вала, имеющего сравнительно большой диаметр, благодаря чему на дробильные зубья 43 может передаваться крутящий момент или нагрузка, имеющая сравнительно большую величину.

Как показано в иллюстративных целях на фиг.2, соотношение между диаметром DS вала и диаметром DA кольца 40 составляет приблизительно 1:2,2, а соотношение между высотой HT головки Т зуба для зуба 43 в радиальном направлении (измеряемой от периферийной поверхности вала 31) и диаметром DS вала составляет приблизительно 1:1,6. Иными словами, высота HT головки зуба больше, чем радиус вала 31.

В варианте осуществления настоящего изобретения, проиллюстрированном на фиг.1-9, каждое зубчатое кольцо 40 представляет собой соответствующую отливку или же поковку, выполненную из соответствующего металла, который обладает таким качеством, как свариваемость с материалом вала 31.

Как показано на фиг.9, все зубья 43 расположены в один ряд, который вытянут в окружном направлении вокруг втулки 41. Зубья 43 находятся на равном расстоянии друг от друга, располагаясь при этом на окружности втулки 41. В проиллюстрированном здесь варианте осуществления настоящего изобретения предусматривается наличие пяти зубьев в таком ряду, но при этом следует понимать, что действительное количество зубьев 43 в данном ряду может находиться в пределах от 3 до 8 зубьев.

Для того чтобы обеспечить возможность установки зубчатого кольца 40 на валу 31, во втулке 41 растачивается соответствующее сквозное отверстие 45. При этом диаметр расточенного отверстия 45 соответствует наружному диаметру вала 31. Для того чтобы обеспечить правильную посадку зубчатого кольца 40 на валу 31, при которой не будет наблюдаться качания зубчатого кольца на этом валу (такое его качание может быть вызвано сравнительно незначительным различием в размерах, находящимся в пределах допуска, принятого при изготовлении этих деталей), предпочтительно было бы, чтобы на внутренней стенке 46 втулки 41, которой определяется расточенное отверстие 45, имелся соответствующий кольцеобразный паз 47, благодаря наличию которого образуются два отдельно расположенных относительно осевой линии кольцевых посадочных гнезда 48, имеющих сравнительно короткую протяженность в осевом направлении. Соответственно зубчатое кольцо 40 крепится на валу 31 лишь при помощи таких отдельно расположенных относительно оси кольцевых посадочных гнезд 48.

Как это более наглядно проиллюстрировано на фиг.8, для обеспечения жесткого крепления зубчатых колец 40 к валу 31 соседние кольца 40 располагаются по отдельности на расстоянии друг от друга вдоль вала 31 таким образом, чтобы противоположными в осевом направлении торцевыми поверхностями 49 и 50 соседних зубчатых колец 40 определялся соответствующий зазор между ними, причем окружная часть вала 31 в указанном зазоре оставалась бы при этом открытой. Другими словами, соседние кольца 40 располагаются по отдельности друг относительно друга в осевом направлении таким образом, что между ними образуется соответствующий открытый усеченный кольцевой канал, причем противоположными сторонами такого канала являются противоположные в осевом направлении торцевые поверхности 49 и 50, а дном канала является открытая окружная часть вала 31. В этот канал при последующем проведении сварки поступает соответствующий наполнительный материал, благодаря чему обеспечивается приваривание каждой торцевой поверхности 49, 50 к открытой части вала 31; практически это означает, что канал заполняется образующимся сварным швом 51, который предпочтительно подвергается затем соответствующей механической обработке, осуществляемой с целью получения гладкой твердой верхней поверхности 52 канала.

Как уже было указано здесь выше, кольца 40 имеют дискообразную форму (то есть размер каждого кольца в осевом направлении по отношению к его диаметру является сравнительно небольшим, а расположенные в ряд зубья каждого кольца имеют, по существу, плоские боковые поверхности, которые в совокупности образуют, по существу, плоские боковые поверхности диска, расположенные в осевом направлении на соответствующем расстоянии одна относительно другой).

Соответственно при расположении колец 40 на валу 31 рядом друг с другом образуются расположенные вдоль барабана дробилки рядами кольцевые каналы R, причем боковые стороны RS1, RS2 каждого канала R определяются обращенными друг к другу наружными в осевом направлении боковыми поверхностями каждой пары соседних между собой колец 40, а дно RB канала R определяется в совокупности наружными окружными поверхностями втулок 41 и лицевой поверхностью 52 сварного шва. Эффективной рабочей высотой h каждого зуба 43 является высота расположения его головки над дном RB соседнего канала R (далее эффективная рабочая высота h каждого зуба 43 именуется здесь «барабанной высотой» h зуба). В связи с наличием такой промежуточной детали, как втулка 41, которая требуется для того, чтобы обеспечить возможность крепления зубьев 43 к валу 31 (а также с целью обеспечения защитного покрытия для вала 31), барабанная высота h каждого зуба 43 неизбежно будет меньше, чем высота HT. Соответственно, чем меньше толщина втулки 41 в радиальном направлении, тем больше будет допустимая барабанная высота h зубьев 43. Как уже указывалось здесь выше, приваривание втулки 41 непосредственно к валу 31 позволяет выдержать минимальную толщину втулки 41 в радиальном направлении и таким образом эта возможность может быть использована для того, чтобы в максимальной степени увеличить барабанную высоту h зубьев 43. Данное обстоятельство позволяет получить соответствующее преимущество, поскольку при этом обеспечивается возможность выполнения сравнительно высоких зубьев 43, и, значит, можно будет получить такую дробилку, которая обладает способностью захватывать крупные куски минеральной массы, содержащиеся в подаваемом сырьевом материале.

В соответствии с описанием изобретения к европейскому патенту №0167178, выданному на имя заявителя настоящего изобретения, предпочтительно было бы, чтобы положение соответствующего зубчатого кольца 40 при совершении им вращательного движении было смещено относительно соседнего с ним зубчатого кольца на предварительно задаваемую величину приращения, исходя из такого условия, чтобы зубья кольца 40, размещенного на соответствующем валу, располагались вдоль предварительно задаваемой спиральной траектории, определяя тем самым соответствующие ряды отдельных спиралей, состоящих из зубьев.

В иллюстрируемом здесь устройстве соответствующее приращение, с которым соседние кольца 40 смещены друг относительно друга, имеет такую величину, при которой начальная точка каждой отдельной спирали, находящаяся на одном конце барабанного устройства смещена относительно конечной точки спирали, находящейся на другом конце барабанного устройства на такую величину по углу поворота, которая соответствует удвоенной величине расстояния между зубьями 43. В проиллюстрированном здесь варианте осуществления настоящего устройства величина приращения по углу поворота между соседними кольцами 40 составляет 6°.

На фиг.10 и 11 проиллюстрирован другой возможный вариант исполнения зубчатого кольца 140, предназначенного для применения его в конструкции минералодробилки, в соответствии с настоящим изобретением. При этом детали, аналогичные деталям, показанным на фиг.1-9, обозначены одними и теми же позициями.

Зубчатое кольцо 140 вместо того, чтобы выполняться в виде металлической отливки или же поковки, изготавливается из соответствующей металлической пластины, предпочтительно посредством профилированной резки металла. Выполненное из металлической пластины зубчатое кольцо 140 обладает несколькими преимуществами, в том числе такими, как легкость его изготовления и стабильность соответствующего производственного процесса, а также обеспечение улучшенной рабочей характеристики зуба, получаемой при дроблении минерального сырья и обусловленной отсутствием каких-либо дефектов, которые могут возникать в зернистой структуре металла в процессе ковки или отливки зубьев.

В зубчатом кольце 140 имеется сквозное расточенное отверстие 145, обеспечивающее возможность надевания кольца скользящим движением на вал 31. Соседние зубчатые кольца 140 располагаются по отдельности друг от друга с промежутками между ними, в которых предпочтительно устанавливается промежуточное распорное кольцо 146. Промежуточное распорное кольцо 146 вставляется в соответствующий промежуток, предусматриваемый в осевом направлении между соседними зубчатыми кольцами 140, между которыми распорное кольцо и располагается, обеспечивая тем самым наличие между зубчатыми кольцами открытого усеченного кольцевого канала, который выполняет функцию приемного канала, заполняемого соответствующим наполнительным материалом при образовании сварного шва 51. Соответственно зубчатые кольца 140 крепятся к валу 31 посредством сварки аналогично тому, как крепятся зубчатые кольца 40. В варианте осуществления настоящего изобретения, показанном на фиг.10 и 11, наружная окружная поверхность распорного кольца 146 и наружная лицевая поверхность 52 сварного шва 51 совместно друг с другом определяют собой дно канала RB.

Одна из задач, поставленных при создании минералодробилки, выполняемой согласно проиллюстрированному здесь варианту осуществления настоящего изобретения, заключается в том, чтобы разработать такую минералодробилку, которая способна была бы разбивать как сравнительно крупные куски соответствующего минерального сырья, так и сравнительно небольшие по своим размерам куски этого минерального сырья. Например, предлагаемое устройство 10, имеющее расстояние между осями барабанных устройств 30, равное 625 мм, как предполагается, способно будет разбивать как глыбы размером примерно 0,6 м3, так и куски, максимальный размер которых составляет приблизительно 150 мм.

Для того чтобы данное устройство способно было захватывать сравнительно большие куски минерального сырья, необходимо будет обеспечить, чтобы барабанная высота h зуба представляла собой сравнительно большую величину по отношению к наружному диаметру зубчатых колец. Это схематически проиллюстрировано на фиг.6, на которой показано, что минералодробилка включает в себя барабанные устройства 30, расстояние между осями вращения которых составляет приблизительно 625 мм, а также зубчатые кольца, наружный диаметр которых равен приблизительно 780 мм, причем барабанная высота h каждого зуба, измеряемая от наружного диаметра втулки 41 (определяющего собой дно RB впадины) и до головки Т зуба 43, составляет приблизительно 175 мм.

При таком конструктивном исполнении зазор 60, определяемый между головками двух противоположных зубьев 43, как показано на этой фигуре, имеет ширину W, равную приблизительно 625 мм, и глубину d, равную приблизительно 160 мм (глубина d определяется как высота головки зуба, находящейся над нижней частью зазора 60, ограничиваемого задней гранью 43Т предшествующего зуба 43). Другими словами, наличие зазора 60 позволяет захватывать и вмещать между противоположными зубьями 43 относительно большие глыбы минерального сырья, обеспечивая при этом возможность выполнения всех основных действий по разламыванию минеральной глыбы согласно тем принципам ее разламывания, которые рассматриваются в описании изобретения к европейскому патенту №0167178, выданному на имя заявителей настоящего изобретения.

Соотношение между барабанной высотой h и радиусом зубчатого кольца 40 в приведенном здесь выше примере составляет приблизительно 1:2,2.

Однако при этом предусматривается, что соотношение между барабанной высотой h зуба 43 и радиусом зубчатого кольца 40 может изменяться в соответствующих пределах с тем, чтобы иметь возможность получать зазор 60 разных размеров.

В этом отношении следует ожидать, что такое соотношение будет находиться в пределах от 1:2,5 до 1:1,5.

Для того чтобы обеспечить выход из минералодробилки измельченных кусков, имеющих относительно небольшие размеры, необходимо предусмотреть сравнительно небольшой размер канала R, находящегося между соседними зубчатыми кольцами 40, в осевом направлении, что, в свою очередь, потребует обеспечения относительно небольшой ширины wt зуба 43, и при этом предпочтительно было бы, чтобы данный размер по ширине имел меньшую величину по сравнению с требуемым максимальным размером получаемых разломанных кусков.

В минералодробилке 10, проиллюстрированной на фиг.6, максимальное значение ширины wt в основании каждого зуба 43 подбирается таким образом, чтобы оно составляло приблизительно 85 мм. При этом зуб постепенно заостряется по направлению к головке Т зуба, ширина которой составляет приблизительно 27 мм. В варианте осуществления настоящего изобретения, показанном на фиг.10, толщина пластины, из которой вырезаются зубчатые кольца 140, составляет примерно 70 мм.

При таком конструктивном своем исполнении каждый зуб 43 одного из барабанных устройств используется для разбивания кусков посредством соответствующего защелкивающего действия с принудительным перемещением кусков минерального сырья вниз по каналу R, находящемуся между двумя соседними зубьями 43, расположенными на противоположных барабанных устройствах.

Как показано на фиг.7, размеры каждого канала R в продольном направлении барабанных устройств будут определяться максимальным размером разламываемого куска перерабатываемого сырья в продольном направлении минералодробилки.

При этом предпочтительно было бы, чтобы относительные размеры поперечного сечения и форма каждого зуба 43 и соответствующего канала R, через который зуб проходит во время вращательного движения барабанных устройств, были такими, при которых зуб 43, по меньшей мере, передняя и задняя его грани соответственно 43F, 43Т (а предпочтительно также и боковые стороны каждого зуба) располагались бы с достаточно малым зазором по отношению к боковым сторонам канала R. Это способствовало бы преимущественному пропусканию материала, проходящего между дробильными барабанами, через углубления Р, находящиеся между соседними зубьями данных зубчатых колец 40, 140, что предпочтительнее по сравнению с предоставлением материалу возможности проходить через зазоры, имеющиеся между зубчатым кольцом и боковыми сторонами и (или) дном канала R, в котором это кольцо расположено.

При таком конструктивном исполнении, которое рассмотрено в приведенном здесь выше описании, следует понимать, что соответствующий кусок перерабатываемого минерального сырья, находящийся в углублении Р, расположенном между двумя соседними зубьями 43 одного и того же зубчатого кольца 40, после того как под воздействием соответствующего зуба 43 такой кусок начал уже перемещаться по соответствующему каналу R противоположного барабанного устройства, может иметь размер в направлении вращения зубчатого кольца 40, превышающий требуемый максимальный размер, установленный для куска перерабатываемого минерального сырья.

Для обеспечения возможности дальнейшего разламывания такого куска перерабатываемого минерального сырья предпочтительно было бы, чтобы минералодробилка включала в себя соответствующее стержневое дробильное устройство 70, расположенное под барабанными устройствами 30. При наличии такого стержневого дробильного устройства 70 гарантируется также и то, что длинные тонкие куски перерабатываемого минерального сырья, попадающие в продольном своем положении в барабанные устройства, не будут пропускаться без предварительного их разламывания.

Стержневое дробильное устройство 70, проиллюстрированное на фиг.4 и 5, имеет продолговатую форму и простирается в продольном направлении, параллельном осям вращения барабанных устройств 30, занимая при этом центральное положение между осями вращения барабанных устройств 30.

Стержневое дробильное устройство 70 включает в свой состав основной поддерживающий корпус 71, имеющий продолговатую форму, который крепится с каждого своего конца к соответствующим торцевым стенкам 18, 20 корпуса 12 предлагаемого устройства. Корпус 71 в основном выполнен по своей форме в поперечном сечении в виде буквы «Т» и имеет горизонтальную часть 71a и вертикальную часть 71b. При этом предпочтительно было бы, чтобы предусматривалось наличие укрепляющего стержня 72, расположенного вдоль верхнего края вертикальной части 71b.

На корпусе 71 смонтировано множество дробильных зубьев 72.

Дробильные зубья 72 имеют форму ножа и выступают вверх в кольцевую впадину R, находящуюся между двумя соседними зубчатыми кольцами 40, 140 одного барабана.

Форма в поперечном разрезе и размер каждого зуба 72 совпадают с формой и размером канала R так, что каждый зуб 72 в поперечном сечении, по существу, заполняет собой канал R. В результате этого передняя грань 72F зуба 72 работает в качестве скребка, счищающего материал, налипший между соседними кольцами 40; на практике это удобно при обработке липких материалов, например глины или битуминозного песка.

Кроме того, в связи с тем, что каждый зуб 72, по существу, заполняет собой канал R, зубья 72, расположенные на дробильном стержне, выступают в роли заглушки, предотвращающей возможность выхода поступающего материала в промежутки между барабанными устройствами 30. При этом материал, выходящий из барабанных устройств 30, перемешивается, что способствует удалению любых его кусков слишком большого размера, находящихся между соседними зубьями 41 одного и того же кольца 40. Затем такие куски, имеющие очень большие размеры, разламываются при взаимодействии дробильного зуба 41 и соседних зубьев 72, между которыми такие куски пропускаются.

Как показано на фиг.4 и 5, зубья 72 расположены двумя продольными рядами 74, 75, причем зубья 72, расположенные в одном ряду, взаимодействуют с одним барабанным устройством 30, а зубья 72, расположенные в другом ряду, взаимодействуют с другим барабанным устройством 30.

Зубья 72, находящиеся в определенном ряду, располагаются по отдельности в продольном направлении корпуса 71, образуя при этом выемку или паз 78, через которые проходят зубья 41, имеющиеся на соответствующем зубчатом колесе 40, во время вращения барабанного устройства 30. Боковые стороны паза 78 определяются противоположными боковыми сторонами соседних зубьев 72 одного ряда, а нижняя часть 79 паза определяется боковой гранью промежуточного зуба 72, расположенного в другом ряду. При этом предпочтительно было бы, чтобы нижняя часть 79 на входе в паз 78 была близко расположена от головки Т зуба 41, входящей в паз 78, что позволяет уменьшить соответствующий размер углубления, куда может быть помещен кусок минерального сырья очень большого размера между передней гранью одного зуба 41 и задней гранью соседнего с ним зуба 41, которые расположены на одном и том же зубчатом кольце 40.

При этом предпочтительно было бы, чтобы зубья 72 выполнялись в виде блоков 80 зубьев, размещенных на вертикальной части 71b продолговатого поддерживающего корпуса 71, и крепились к нему с помощью болтов (не показаны), пропускаемых сквозь отверстия 73, выполненные в вертикальной части 71b, и отверстия 83, выполненные в блоках 80. Предпочтительно было бы также, чтобы каждый блок 80 отливался из соответствующего металла и включал в себя некоторое количество зубьев 72, образующих один ряд 74, и некоторое количество зубьев 72, образующих другой ряд 75. Желательно, чтобы число зубьев 72 в каждом блоке 80 составляло пять зубьев, расположенных по три зуба 72 с одной стороны, и по два зуба 72 с другой стороны. Таким образом, при установке соседних блоков 80 на вертикальной части 71b с чередованием при этом блоков 80, имеющих по три зуба 72 с одной стороны части 71b и по два зуба 72 с другой стороны части 71b, обеспечивается возможность получения двух рядов 74, 75 зубьев.

Продолговатый корпус 71 предпочтительно было бы оснастить с каждой стороны крепежными фланцами 90, с помощью которых стержневое дробильное устройство 70 монтируется на противоположных торцевых стенках 18, 20 корпуса дробилки.

Предусматривается также возможность регулировки высоты расположения стержневого дробильного устройства 70 по отношению к барабанным устройствам 30 благодаря размещению под фланцами 90 соответствующих регулировочных прокладок. Это позволяет расположить концевые ребра 72а зубьев 71 на близком расстоянии по отношению к нижней стороне впадины R и также позволяет расположить на входе в пазы 78 нижнюю сторону 79 на близком расстоянии по отношению к головкам Т зубьев 41.

В примерах, приведенных на фиг.1-11, зубья 43 каждого кольца 40 определяют собой собственно дробильные зубья. Кроме того, предусматривается также, что зубья 43 могут иметь сердцевину или штырь, на котором крепится головка зуба или защитное покрытие, составляющие дробильный зуб. Примеры дробильных зубьев, имеющих сердцевину или штырь и защитное покрытие, рассмотрены в нашем европейском патенте №0167178.

Реферат

Изобретение относится к устройствам для измельчения минерального сырья. Минералодробилка включает пару барабанных дробильных устройств, смонтированных в корпусе с обеспечением возможности их вращения и имеющих параллельные оси. Каждое барабанное устройство включает группы зубьев, расположенные по окружности, указанные группы расположены с промежутками между ними вдоль оси барабанного устройства таким образом, что между соседними группами зубьев, расположенными по окружности, образуется соответствующий канал, проходящий по окружности. Барабанные устройства выполнены таким образом, что каждая группа зубьев, расположенная по окружности одного барабанного устройства, занимает такое положение, в котором она входит в соответствующий канал, проходящий по окружности между двумя соседними группами зубьев, расположенными по окружности другого барабанного устройства. Форма поперечного сечения и размер каждого зуба и соответствующего канала дополняют друг друга. Продолговатый дробильный стержень расположен в продольном направлении параллельно осям барабанных устройств. Дробильный стержень установлен таким образом, что его продольная ось находится между осями вращения барабанных устройств со смещением ее вниз относительно них. Дробильный стержень имеет множество дробильных зубьев, расположенных с промежутками между ними по всей длине стержня таким образом, что каждый дробильный зуб дробильного стержня выступает вверх внутрь соответствующего канала, образующегося между двумя группами зубьев, расположенными по окружности на одном из барабанных устройств. Каждый дробильный зуб соответствует по своему размеру и форме тому каналу, внутрь которого он выступает. Каждый зуб в барабанном дробильном устройстве имеет такую высоту h, которая, по меньшей мере, в два раза больше максимальных размеров зуба по ширине, причем соотношение между высотой h каждого зуба и радиусом окружности, на которой расположены группы зубьев, находится в пределах от 1:1,5 до 1:2,5. Изобретение повышает качество измельчения. 8 з.п. ф-лы, 11 ил.

Комментарии