Способ производства лапши быстрого приготовления - RU2616823C2

Код документа: RU2616823C2

Чертежи

Описание

Область техники

Объектом настоящего изобретения является способ производства лапши быстрого приготовления, при котором производится сушка сырой лапши горячим воздухом с высокой температурой, без варки паром такой сырой лапши. Более конкретно, объектом настоящего изобретения является способ производства высушенной горячим воздухом лапши быстрого приготовления, при котором варка сырой лапши паром не производится, а выполняется ее сушка горячим воздухом в течение короткого промежутка времени; такой способ обеспечивает получение более высоких вкусовых качеств и текстуры лапши, чем использовавшиеся ранее способы.

Уровень техники

В наши дни потребитель, возможно, предпочитает "реальную или традиционную" лапшу быстрого приготовления в качестве повседневного продукта питания. Например, спрос потребителя на китайскую лапшу быстрого приготовления может стать достаточно высоким, включая, в том числе, требования не только по удобству ее приготовления, но и по более натуральной или традиционной текстуре, а также по более натуральному или традиционному внешнему виду, чем раньше. С целью выполнения такого широкого круга требований со стороны потребителя, занятые в данной области компании, ведущие ведут жесткую конкуренцию друг с другом, ввели инновационную технологию лапши быстрого приготовления.

Как правило, в процессе производства лапши быстрого приготовления различные вспомогательные ингредиенты перемешивают с пшеничной мукой, в результате чего получается основной сырьевой материал, который подвергают замешиванию в миксере и производят лапшу по обычной технологии, затем осуществляют ее варку паром, после чего поджаренная или неподжаренная лапша, т.е. лапша, не поджаренная в масле, подвергается сушке обычным методом. При производстве неподжаренной лапши могут применяться такие способы сушки, как сушка горячим воздухом, индукционная сушка, сублимационная сушка и холодная сушка.

Кроме того, известен также способ сушки без паровой варки лапши, полученных по известной технологии. Иными словами, операция сушки может производиться для сырой лапши, находящейся во все еще сыром состоянии (см. JP-B №54-44731 (рассмотренная патентная публикация Японии; KOKOKU) - патентный документ 1; JP-A №59-173060 (нерассмотренная патентная публикация Японии; KOKAI) патентный документ 2; JP-B №56-26382 - патентный документ 3).

Данные способы могут включать в себя проведение сушки без паровой варки сырой лапши и могут представлять собой практически такой же производственный процесс, что и при производстве так называемой "просушенной" лапши, но отличаются тем, что температура горячего воздуха при сушке является высокой по сравнению С температурой воздуха, применяемого при обычном способе сушки. В частности, данные способы могут представлять собой такую технологию, при которой, в отличие от обычной технологии сушки лапши, температуры воздуха составляет не около 50°С, а приблизительно 100°С или выше, и поскольку продолжительность сушки при температуре не ниже температуры кипения воды может быть короткой, внутренняя структура лапши может становиться пористой при одновременной клейстеризации крахмала внутри полоски лапши. Таким образом, предполагалось, что степень клейстеризации полоски лапши может быть характерно высокой по сравнению с обычной просушенной лапшой, а благодаря пористой внутренней структуре лапши после сушки можно получить уменьшенное время восстановления лапши.

Однако в последние годы наблюдается значительное повышение потребительского спроса на "натуральные или традиционные" товары в повседневной жизни. В свою очередь, требования, предъявляемые потребителем к лапше быстрого приготовления (например, требования к ее вкусовым качествам и внешнему виду), в настоящее время также все более повышаются.

Сущность изобретения

Проблемы, решаемые настоящим изобретением

Задача настоящего изобретения заключается в создании способа производства лапши быстрого приготовления, отвечающего повышенным требованиям, предъявляемым потребителем в настоящее время.

В частности, задачей настоящего изобретения является создание способа производства высушенной горячим воздухом лапши быстрого приготовления, при котором даже при производстве обычной лапши быстрого приготовления с сушкой горячим воздухом при высокой температуре без варки паром сырой лапши возможно получение улучшенного вкуса и текстуры лапши по сравнению с известными способами.

Средства решения проблемы

В результате проведения интенсивных исследований, авторами настоящего изобретения было обнаружено, что для решения вышеуказанной задачи высокоэффективным средством является сушка сырой лапши с контролем влажности, при использовании конкретных диапазонов температуры и влажности горячего воздуха.

Способ производства высушенной горячим воздухом лапши быстрого приготовления согласно настоящему изобретению, основанный на указанном выше факторе, заключается в том, что производится формовка сырой лапши, полученной из сырьевого материала, содержащего, по меньшей мере, пшеничную муку и крахмал, и ее расфасовка, после чего лапшу подвергают сушке горячим воздухом при высокой температуре с контролем влажности при влажности от 80 до 300 мм рт. ст. и температуре от 110°С до 150°С.

В указанном выше способе согласно настоящему изобретению в качестве основного сырьевого материала используются пшеничная мука и крахмал, и сушка горячим воздухом при высокой температуре производится с контролем влажности, что обеспечивает ощутимое повышение степени клейстеризации крахмала на поверхности лапши по сравнению с обычными способами производства. Таким образом, посредством сушки горячим воздухом при высокой температуре можно эффективно предотвратить ухудшение вкусовых качеств и текстуры лапши, которого не удается избежать при производстве лапши обычными методами. В результате, вкусовые качества и текстура лапши могут быть даже улучшены по сравнению с лапшой, производимой известными способами.

С другой стороны, при обычных способах производства лапши быстрого приготовления с использованием высокотемпературной сушки сырой лапши без варки паром, не существовало технологии производства высушенной горячим воздухом лапши быстрого приготовления, при которой производилась бы формовка полосок сырой лапши, изготовленной из сырьевого материала, содержащего, по меньшей мере, пшеничную муку и крахмал, и после размещения данных полосок производилась бы сушка горячим воздухом при высокой температуре с контролем влажности и поддержанием влажности в диапазоне от 80 до 300 мм рт. ст. и температуры от 110°С до 150°С.

Насколько известно авторам настоящего изобретения, причина того, почему лапшу быстрого приготовления с высокими вкусовыми качествами и текстурой, которую невозможно получить обычными способами, оказывается возможным производить с помощью способа согласно настоящему изобретению, заключается в следующем.

Авторами настоящего изобретения путем проведения обширных сравнительных экспериментов было обнаружено, что, например, при использовании традиционных методов производства (см. Патентные документы 1, 2 и 3), производится непосредственная варка сырой лапши горячим воздухом, и, таким образом, после варки клейстеризация крахмала на поверхности лапши оказывается "немного" недостаточной.

Кроме того, авторами настоящего изобретения путем проведения обширных сравнительных экспериментов было обнаружено, что при использовании обычных методов производства высокотемпературный горячий воздух воздействует непосредственно на поверхность лапши, и, таким образом, возникает тенденция к затвердеванию поверхности лапши на самой ранней стадии сушки. Получаемая таким образом лапша имеет слишком упругую или требующую чрезмерно продолжительного жевания текстуру.

И наоборот, способ производства лапши согласно настоящему изобретению дает возможность устранения таких "скрытых недостатков" как недостаточная клейстеризация крахмала на поверхности лапши после сушки и необходимость чрезмерного пережевывания во время приема пищи, характерных для вышеуказанных известных методов производства с применением сушки горячим воздухом при высокой температуре, и дает возможность получения высоких вкусовых качеств и хорошей текстуры лапши быстрого приготовления.

Настоящее изобретение может иметь, например, следующие варианты осуществления.

Способ производства высушенной горячим воздухом лапши быстрого приготовления включает в себя:

помещение в сушильную камеру сырой лапши, изготовленной из сырьевого материала, содержащего, по меньшей мере, пшеничную муку и крахмал; и

сушку сырой лапши горячим воздухом при температуре от 110°С до 150°С и поддержанием влажности в диапазоне от 80 до 300 мм рт. ст.

В частном случае способ производства высушенной горячим воздухом лапши быстрого приготовления предусматривает, что разность (αW-αD) значений αW и αD степени клейстеризации крахмала составляет от 0,1% до 15%,

где αW - степень клейстеризации крахмала, замеренная для блока лапши, высушенной горячим воздухом при температуре от 110°С до 150°С с поддержанием влажности в диапазоне от 80 до 300 мм рт. ст.; и

αD - степень клейстеризации крахмала, замеренная для блока лапши, высушенной горячим воздухом при температуре от 110°С до 150°С без контроля влажности.

В частном случае способ производства высушенной горячим воздухом лапши быстрого приготовления предусматривает, что содержание крахмала в сырьевом материале составляет от 10 до 35 мас.%.

В частном случае способ производства высушенной горячим воздухом лапши быстрого приготовления предусматривает, что сначала производится смешивание пшеничной муки и крахмала, а затем производится добавление воды в количестве от 35% до 45% от общего количества пшеничной муки и крахмала в момент смешивания.

В частном случае способ производства высушенной горячим воздухом лапши быстрого приготовления предусматривает, что производится вторая операция сушки горячим воздухом при температуре от 80°С до 120°С с контролем влажности, при которой влажность поддерживается в диапазоне от 10 до 100 мм рт. ст.

В частном случае способ производства высушенной горячим воздухом лапши быстрого приготовления предусматривает, что в качестве крахмалосодержащего сырья используют сырой крахмал, например, крахмал батата, маниоковый крахмал, картофельный крахмал и крахмал восковидной кукурузы, или этерефицированные и переэтерифицированные крахмалы, полученные из вышеуказанных видов сырого крахмала.

Эффект изобретения

Как было указано выше, способ производства согласно настоящему изобретению дает возможность получения высушенной горячим воздухом лапши быстрого приготовления с отличными вкусовыми качествами и текстурой.

Кстати, контроль влажности дает возможность предотвращения растрескивания и поломки лапши в процессе приготовления сушеной лапши (так называемой "KANMEN" на японском языке, которая не является современной лапшой быстрого приготовления, а представляет собой лапшу, изготовленную методом сушки на рейках на воздухе).

Таким образом, предлагаемый настоящим изобретением способ производства лапши быстрого приготовления с сушкой горячим воздухом при контроле влажности обеспечивает возможность решения, в определенной степени, вышеупомянутых проблем.

Краткое описание чертежей

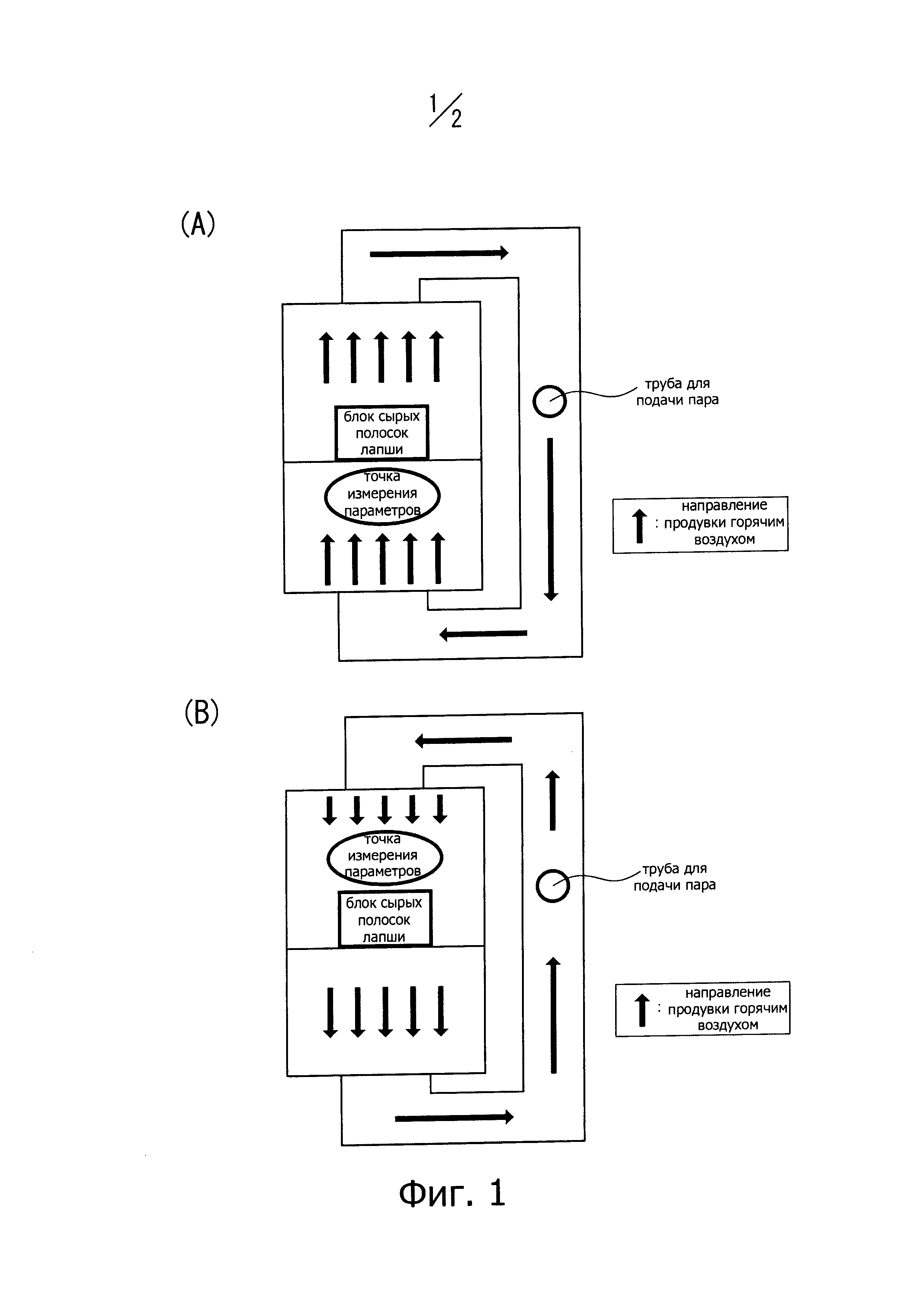

На Фиг. 1 схематичный вид в разрезе установки для выполнения операции сушки лапши горячим воздухом при высокой температуре с контролем влажности согласно настоящему изобретению. На Фиг. 1(A) показана точка измерения влажности и температуры при подаче воздуха к блоку полосок лапши в направлении снизу вверх. На Фиг. 1(B) показана точка измерения влажности и температуры при подаче воздуха к блоку полосок лапши в направлении сверху вниз.

На Фиг. 2 приведен график результатов по силе резания, полученных в ходе сравнительных экспериментов при условиях (1)-(6) с помощью способа согласно настоящему изобретению. Единицей измерения параметра по оси ординат на Фиг. 2 является грамм.

Варианты осуществления изобретения

Ниже приводится подробное описание некоторых из возможных вариантов осуществления изобретения со ссылками на прилагаемые чертежи. В приведенном ниже описании единицы измерения "%" и "часть/части", если не оговорено иначе, служат для обозначения количественного содержания или соотношения по массе.

Сушка горячим воздухом при высокой температуре с контролем влажности

Отличительным признаком настоящего изобретения является то, что сушка сырой лапши производится горячим воздухом при высокой температуре с контролем влажности. Все другие операции, отличные от операции сушки горячим воздухом при высокой температуре с контролем влажности, могут выполняться по известной технологии, применяемой для производства высушенной горячим воздухом лапши быстрого приготовления, без каких-либо ограничений.

Лапша быстрого приготовления

"Лапшой быстрого приготовления" или "высушенной горячим воздухом лапшой быстрого приготовления", о которой идет речь в настоящем изобретении, может быть любая лапша, приготовление которой осуществляется путем кипячения в воде или путем заваривания кипятком. Принимая во внимание вкусовые качества, текстуру и время восстановления влагосодержания, лапша согласно настоящему изобретению, предпочтительно, используется как лапша, приготовленная посредством варки.

Ингредиенты для производства лапши

Ингредиенты для производства лапши согласно настоящему изобретению практически не ограничиваются. Иными словами, ингредиенты, обычно используемые для производства лапши быстрого приготовления, могут использоваться без каких-либо ограничений. В частности, в качестве основного сырьевого материала и дополнительных ингредиентов в настоящем изобретении без каких-либо ограничений могут использоваться ингредиенты, указанные в документе "Shin-Sokusekimen Nyuumon" ("Новое руководство по производству лапши быстрого приготовления"), отредактированному Отраслевым объединением Японии по производству полуфабрикатов быстрого приготовления и изданным компанией Japan Food Journal Co., Ltd. (1998), стр. 52-56.

Основное сырье

В качестве основных сырьевых материалов в настоящем изобретении (в данном описании иногда называемого "сырьевым мучным продуктом") используются пшеничная мука и крахмал. Если крахмал не используется в качестве основного сырьевого материала в способе производства лапши быстрого приготовления согласно настоящему изобретению, то степень клейстеризации крахмала при сушке горячим воздухом при высокой температуре может понижаться, в результате чего можно получить лишь недостаточно высококачественную лапшу, например, лапшу, которая требует значительного времени обработки горячей водой для восстановления влагосодержания.

Пшеничная мука

В качестве пшеничной муки как основного сырьевого материала для применения в настоящем изобретении могут быть использованы, например, ASW (австралийская стандартная белозерная пшеница, содержание белка около 10%) и HRW (американская стекловидная краснозерная пшеница, содержание белка около 11%).

Крахмал

Что касается крахмала как основного сырьевого материала для применения в настоящем изобретении, могут быть использованы, например, бататовый крахмал, картофельный крахмал, тапиоковый крахмал, крахмал восковидной кукурузы, кукурузный крахмал и пшеничный крахмал. Различные обработанные типы крахмала, получаемые путем обработки натуральных крахмалов, например, этерифицированный крахмал, переэтерифицированный крахмал, перекрестно-сшитый крахмал и кислотно-модифицированный крахмал также могут быть использованы в качестве сырьевого материала в настоящем изобретении. С целью получения более высокого эффекта от настоящего изобретения, в качестве сырьевого материала можно использовать, предпочтительно, натуральный крахмал, например, тапиоковый крахмал, картофельный крахмал или крахмал восковидной кукурузы, а также этерифицированный крахмал или переэтерифицированный крахмал, полученные путем обработки вышеуказанных видов натурального крахмала.

Пригодный крахмал

Тапиоковый крахмал, картофельный крахмал и крахмал восковидной кукурузы, которые могут быть использованы в способе согласно настоящему изобретению, отличаются тем, что поскольку их температура начала клейстеризации является низкой по сравнению с температурой начала клейстеризации крахмала из пшеничной муки, а водопоглощение является высоким, процесс клейстеризации легко происходит во время операции сушки горячим воздухом при высокой температуре. Кроме того, данные характерные свойства можно еще более усилить посредством этерификации или переэтерификации тапиокового крахмала, картофельного крахмала или крахмала восковидной кукурузы. Способы приготовления крахмала или степень их обработки никак не ограничиваются, но в качестве сырьевого материала в настоящем изобретении предпочтительно использовать этерифицированный или переэтерифицированный крахмал, полученный из картофельного крахмала, тапиокового крахмала или крахмала восковидной кукурузы. В качестве этерифицированного крахмала предпочтительно применять оксипропилированный крахмал, а в качестве переэтерифицированного крахмала - ацетатный крахмал, фосфатный крахмал и октенилсукцинатный крахмал. В случае применения умеренно-сшитого или высокосшитого крахмала возможно получение лапши с текстурой, требующей несколько увеличенного времени прожевывания. Таким образом, при использовании умеренно-сшитого или высокосшитого крахмала в настоящем изобретении, предпочтительно регулировать содержание некоторых других компонентов, например, использовать муку с более высоким содержанием белка, для получения эффекта, обеспечиваемого настоящим изобретением.

Количество добавляемого крахмала

Количество добавляемого крахмала, предпочтительно, составляет от 10 до 35 мас.%, более предпочтительно, от 15 до 30 мас.%, относительно содержания пшеничной муки. Если количество добавляемого крахмала является малым, степень клейстеризации при сушке горячим воздухом при высокой температуре может понижаться, и восстановление водосодержания при обработке горячей водой во время приготовления лапши может быть низким, что может приводить к появлению порошкообразной консистенции. С другой стороны, если количество добавляемого крахмала является большим, это может приводить к повышению плотности тестовой полоски, что ухудшает ее обрабатываемость и понижает производительность.

Дополнительные ингредиенты

Ограничений на дополнительные ингредиенты, которые могут быть использованы в настоящем изобретении, практически не имеется. К числу дополнительных ингредиентов, которые могут быть использованы в предлагаемом настоящим изобретением способе, относятся содержащая соду вода, фосфат, соль, полисахаридный загуститель, яйцо, клейковина и т.п.

Способ производства лапши

Предлагаемый в настоящем изобретении способ производства лапши практически не ограничен, за исключением того, что после формовки сырой лапши и расфасовки ее подвергают сушке горячим воздухом при высокой температуре с контролем влажности. В предпочтительном варианте осуществления настоящего изобретения, например, пшеничная мука и крахмал могут быть использованы в качестве основного сырьевого материала и смешаны обычным способом для приготовления теста, которое после ввода дополнительных ингредиентов и раскатки может быть разрезано на полоски сырой лапши с помощью режущего ножа, которые могут быть разделены на одноразовые порции, отформованы и помещены в емкости (коробочки), которые затем могут быть подвержены сушке горячим воздухом при высокой температуре с контролем влажности при поддержании влажности в диапазоне от 80 до 300 мм рт. ст. и температуры от 110°С до 150°С, в результате чего может быть получена разрыхленная высушенная лапша с отличными вкусовыми качествами и текстурой, а также восстановлением водой.

Ниже приводится описание процесса производства лапши (его отдельных стадий) согласно предпочтительному варианту осуществления настоящего изобретения.

Стадия приготовления теста

В предлагаемом способе производства лапши пшеничная мука и крахмал, используемые в качестве основных сырьевых материалов, могут быть перемешаны, и после добавления, при необходимости, клейковины, замешаны с водой и дополнительными ингредиентами, к которым относятся обычная соль, вода с содержанием соды и т.п., с помощью миксера с целью приготовления теста. С целью получения эффекта согласно настоящему изобретению количество добавляемой воды (количество воды относительно сырьевого мучного продукта) должно составлять, предпочтительно, от 35% до 45%. Это может быть содержание воды, необходимое для повышения степени клейстеризации крахмала внутри лапши, и если содержание воды является низким (менее 35%), клейстеризация внутри лапши после сушки может оказаться недостаточной, что приведет к образованию твердой и мучнистой структуры в процессе приготовления лапши.

Стадия нарезки

Тонко раскатанный лист теста, получаемый с помощью раскатывающих валков, может непрерывно разрезаться с помощью разрезающего устройства.

Стадия разделения на порции

Полученная вышеуказанным способом сырая лапша может быть разрезана на части, по массе соответствующие одной порции. Разрезанные части сырой лапши помещают в сушильную емкость (корзину). Сырые полоски лапши в сушильной емкости подвергаются сушке горячим воздухом при высокой температуре с контролем влажности для расширения и сушки полосок лапши, в результате чего получают требуемый блок полосок лапши быстрого приготовления.

Более подробно операция сушки горячим воздухом при высокой температуре с контролем влажности согласно настоящему изобретению будет описана ниже.

Стадия сушки горячим воздухом при высокой температуре с контролем влажности

Операция сушки горячим воздухом при высокой температуре с контролем влажности согласно настоящему изобретению производится следующим образом: сырую лапшу подвергают сушке горячим воздухом при высокой температуре с контролем влажности с поддержанием влажности в диапазоне от 80 до 300 мм рт. ст. и температуры от 110°С до 150°С (более подробно способы измерения влажности и температуры в ходе операции сушки горячим воздухом при высокой температуре с контролем влажности будут описаны ниже).

Влажность

Во время операции сушки горячим воздухом при высокой температуре с контролем влажности согласно настоящему изобретению, если влажность во время сушки становится ниже 80 мм рт. ст., то влажность поверхности лапши может стать недостаточной, в результате чего может произойти затвердевание (денатурация) поверхности лапши. С другой стороны, если влажность в процессе сушки превысит 300 мм рт. ст., блок лапши может сжаться, что приведет к снижению эффективности сушки, а также может произойти избыточная клейстеризация поверхности лапши, и отдельные полоски лапши будут прилипать друг к другу, что приведет к плохому разъединению полосок лапши друг от друга во время приготовления. В настоящем изобретении в качестве единиц измерения влажности используются единицы измерения абсолютной влажности, и, например, абсолютная влажность "125°С, 100 мм рт. ст." соответствует относительной влажности "приблизительно 5,7% при 125°С". Для такого преобразования абсолютной влажности в относительную влажность может быть использована формула "Приложения-2" использовавшейся Инструкции по эксплуатации (изд. ноябрь 1992, первой издание) гигрометра AVS300 производства компании Yamatake Corp. В предположении, что температура составляет 30°С, а относительная влажность равна 70%, изменение относительной влажности и абсолютной влажности при повышении температуры до 110°С и 150°С представлено ниже.

Для справки, значения давления насыщенных паров воды при соответствующих температурах (30°С, 110°С и 150°С) приведены вместе.

Температура сушки

При операции сушки горячим воздухом при высокой температуре с контролем влажности согласно настоящему изобретению, если температура сушки становится менее 110°С, это может приводить к тому, что расширение полосок лапши окажется недостаточным, и, в то же самое время, степень клейстеризации крахмала будет низкой. С другой стороны, если температура сушки будет превышать 150°С, это может приводить к частичному подгоранию полосок лапши и ухудшению ее коммерческого вида.

Пригодные условия высокотемпературной сушки с контролем влажности

Согласно настоящему изобретению, влажность используемого для сушки горячего воздуха, предпочтительно, составляет от 90 до 200 мм рт. ст., более предпочтительно, от 100 до 180 мм рт. ст., еще более предпочтительно, от 100 до 150 мм рт. ст., и, наконец, еще более предпочтительно, от 110 до 150 мм рт. ст. Температура горячего воздуха может составлять, предпочтительно, от 110°С до 140°С, более предпочтительно, от 115°С до 130°С. После операции сушки горячим воздухом при высокой температуре с контролем влажности может производиться вторая операция сушки. Во время второй операции сушки влажность, предпочтительно, составляет от 10 до 100 мм рт. ст., и температура, предпочтительно, от 80°С до 120°С. Предпочтительно, сушка горячим воздухом производится таким образом, чтобы окончательное содержание воды в блоке лапши составляло от 6% до 14%.

Скорость продувки

Если скорость продувки во время сушки горячим воздухом при высокой температуре с контролем влажности будет меньше 1 м/с, воздух не сможет в достаточной степени проходить сквозь блок сырой лапши, что, вероятно, будет приводить к неравномерному просушиванию блока. С другой стороны, если скорость продувки будет превышать 15 м/с, это будет приводить к слишком высоким энергозатратам в ходе производства.

Пригодная степень клейстеризации крахмала

Согласно настоящему изобретению, степень клейстеризации крахмала, измеряемая для блока полосок лапши, полученной после вышеупомянутой операции сушки горячим воздухом с контролем влажности, обозначается как "αW". Степень клейстеризации крахмала, измеренная для блока полосок лапши после операции сушки горячим воздухом, но без контроля влажности, обозначается как "αD". Как уже упоминалось выше, предпочтительная степень клейстеризации крахмала достигается путем регулирования температуры и влажности. В частности, величина αW предпочтительно, составляет от 50% до 60%, более предпочтительно, от 51% до 58% (более конкретно, от 51% до 57%).

Разность между значениями αW и αD (т.е., αW-αD), предпочтительно, может составлять +15% или менее, в зависимости от эффективности сушки и размягчения в процессе приготовления. Предпочтительно, разность (αW-αD) может составлять 10% или менее (в частности, 8% или меньше). Если параметр (αW-αD) превышает 15% (в случае повышения степени клейстеризации крахмала), вероятнее всего, будет происходить сжатие блока лапши, что приведет к плохой продуваемости горячим воздухом и недостаточному просушиванию. При увеличении процента сжатия блока лапши разделение полосок лапши в процессе приготовления, скорее всего, также будет плохим.

Принимая во внимание вышеупомянутые факторы, предпочтительная величина разности (αW-αD) составляет 0,1% или более. Более предпочтительное значение разности (αW-αD) составляет 0,5% или более (в частности, 0,8% или более).

С целью решения проблем сенсорного восприятия во время принятия пищи, таких как "резиновая" или "требующая слишком длительного разжевывания" лапша, принципиально важно, чтобы контроль влажности производился, начиная с самой ранней стадии операции сушки горячим воздухом. В частности, авторами настоящего изобретения было обнаружено (см. описанные ниже примеры), что в случае начала процесса сушки без контроля влажности возможно затвердение (денатурация) поверхности полосок лапши. Таким образом, если контроль влажности производится только на поздней стадии сушки, устранение затвердевания (денатурации) поверхности лапши оказывается невозможным. Таким образом, если контроль влажности и продувка горячим воздухом не производятся непосредственно сразу после помещения сырой лапши в сушильный шкаф, получение эффекта согласно настоящему изобретению оказывается невозможным. Кроме того, если влажность контролируется до определенной степени на ранней стадии сушки, впоследствии возможно постепенное уменьшение степени контроля влажности. Потери энергии также могут быть компенсированы уменьшением контроля влажности в середине процесса сушки. Однако в настоящем изобретении также допустима задержка на ошибочном уровне при контроле влажности во время сушки горячим воздухом. Такая задержка на ошибочном уровне может составлять, предпочтительно, 10 секунд или менее, более предпочтительно, 5 секунд или менее.

Точка измерения влажности и температуры во время сушки горячим воздухом

Устройства для сушки горячим воздухом с контролем влажности, которые могут быть использованы для реализации настоящего изобретения, практически не ограничены. Как показано на Фиг. 1(A) и Фиг. 1(B), увлажнение может осуществляться за счет подвода пара по трубе. Кроме того, измерение влажности, температуры горячего воздуха и скорости продувки согласно настоящему изобретению следует производить, предпочтительно, в точках, показанных на Фиг. 1 (т.е., между отверстием для подачи горячего воздуха и блоком полосок сырой лапши). Например, если подача горячего воздуха в сушильный шкаф производится снизу вверх, как показано на Фиг. 1(A), измерение влажности, предпочтительно, следует выполнять в нижней части сушильного шкафа. И наоборот, если подача горячего воздуха в сушильный шкаф производится сверху вниз, как показано на Фиг. 1(B), измерение влажности, предпочтительно, следует выполнять в верхней части сушильного шкафа.

Способ регулирования влажности

Способы регулирования влажности, которые можно применять во время операции сушки горячим воздухом с контролем влажности согласно настоящему изобретению, практически не ограничены. В настоящем изобретении могут использоваться различные способы, например, подача и ввод пара в поток горячего воздуха с целью повышения влажности, а также распыление воды в потоке горячего воздуха с целью повышения влажности.

Направление подачи горячего воздуха

Направление подачи горячего воздуха в сушильном шкафе может быть практически любым. При необходимости, направление подачи горячего воздуха может изменяться, например, в случае применения нескольких сушильных шкафов, в одном из них горячий воздух может подаваться снизу вверх, а в другом - сверху вниз. В возможном варианте осуществления настоящего изобретения, в котором направление подачи горячего воздуха изменяется, например, с целью повышения эффективности сушки блока сырой лапши, горячий воздух подается, предпочтительно, в направлении снизу вверх, по меньшей мере, на начальной стадии сушки. И, наоборот, по окончании начальной стадии сушки подача горячего воздуха в сушильный шкаф может производиться снизу вверх, или наоборот, сверху вниз. Кроме того, по окончании начальной стадии сушки направление подачи горячего воздуха в сушильный шкаф может периодически изменяться на противоположное, что делается через равные интервалы времени.

Датчики температуры, влажности и скорости продувки

Датчики, применяемые, согласно настоящему изобретению, для измерения соответствующих параметров, перечислены ниже.

Термометр:

Toyo Netsukagaku Co., Ltd., торговая марка: TR-8

Гигрометр:

Yamatake Corp., торговая марка: AVS300

Анемометр:

Testo K.K., торговая марка: 06359640 (с крыльчаткой)

Степень сжатия

Согласно настоящему изобретению, внешний диаметр блока сырой лапши непосредственно перед проведением операции сушки горячим воздухом при высокой температуре с контролем влажности обозначается как "D1". Внешний диаметр блока лапши непосредственно после проведения операции сушки горячим воздухом при высокой температуре с контролем влажности обозначается как "D2". Степень сжатия блока лапши, предпочтительно, должна быть как можно более маленькой. В частности, степень сохранения внешнего диаметра, т.е. величина RD=100×(D2/D1) (%), предпочтительно, должна составлять 95% или более. Более предпочтительно, степень сохранения RD внешнего диаметра может составлять 96% или более, еще более предпочтительно, 97% или более (в частности, 98% или более).

Ниже приводится более подробное описание настоящего изобретения со ссылками на примеры.

Примеры

Пример А1

Влияние сушки горячим воздухом при высокой температуре с контролем влажности было подтверждено следующим тестом.

Производство полосок лапши

Ингредиенты:

8 кг пшеничной муки (из австрийской стандартной белозерной пшеницы, содержание белка: 9.5%), 2 кг переэтерифицированного тапиокового крахмала (торговое наименование: Sakura II, Matsutani Chemical Industry Co., Ltd.), 150 г соли обычной, 50 г воды с содержанием соды (раствор карбоната натрия), и 3,800 мл воды.

Процесс производства:

Смешивание ингредиентов, замешивание теста.

Раскатка замешанного теста, получение тонкого листа.

Резка тестового листа на полоски с помощью режущего устройства (No. 18, квадратной формы), с получением полосок сырой лапши толщиной 1,4 мм и шириной 1,7 мм.

Помещение 120 г полосок сырой лапши в сушильную емкость диаметром 125 мм с тефлоновым покрытием.

Сушка сырой лапши в сушильной емкости горячим воздухом при температуре 125°С со скоростью продувки 5 м/с; причем операция сушки выполнялась для указанных ниже следующих 7 условий.

По окончании операции сушки получали высушенную горячим воздухом лапшу быстрого приготовления с содержанием воды около 10%.

Сравнительные тесты выполнялись для указанных ниже 7 типов условий при проведении операции сушки горячим воздухом при высокой температуре с контролем влажности.

При условиях (1) влажность повышалась максимум до 20 мм рт. ст. вследствие испарения воды из блока сырой лапши, но поскольку влажность не повышали путем подвода пара, условие контроля влажности характеризуется как "без контроля влажности".

Измерение содержания воды

Измерение содержания воды производилось следующим образом.

Электрическая сушилка:

Yamato Scientific Co., Ltd., торговая марка: DN-41

2 г полученной полоски сырой лапши высушивались при температуре 105°С в течение 2 часов в указанной выше электрической сушилке, и объем воды измерялся путем замера изменения веса полоски лапши до и после сушки.

Измерение степени клейстеризации крахмала

Что касается измерения степени клейстеризации крахмала, согласно настоящему изобретению был использован второй метод с использованием глюкоамилазы. Подробности "второго метода с использованием глюкоамилазы" для измерения степени клейстеризации крахмала Японской научно-исследовательской лаборатории пищевых продуктов вы можете обнаружить в интернете по адресу http://www.jfrl.or.jp/item/nutrition/post-35.html.

Степень сжатия/усушки

Оценка степени сжатия блока лапши в настоящем изобретении производилась по степени сохранения внешнего диаметра (степени уменьшения диаметра D2 относительно D1; т.е., RD=100×(D2/D1) (%)). D1 представляет собой внешний диаметр блока сырой лапши непосредственно перед проведением операции сушки горячим воздухом при высокой температуре с контролем влажности. D2 является внешним диаметром блока лапши непосредственно после проведения операции сушки горячим воздухом при высокой температуре с контролем влажности. Все данные в целом приведены в Табл. 1 ниже; D1=125 мм.

Измерение величины наружного диаметра (D1 и D2) блока лапши (блок имел круглую форму) производилось с помощью штангенциркуля производства компании Shinwa Rules Co., Ltd., торговая марка 19912; округление значений менее 1 мм производилось до целых значений в сторону уменьшения или увеличения.

Вышеупомянутые результаты измерений степени клейстеризации крахмала на лапше, а также условия теста и сенсорная оценка блока лапши после сушки представлены в Табл. 1.

Как видно из Табл. 1, степень клейстеризации крахмала полосок лапши увеличивается при использовании контроля влажности во время сушки. Следует иметь в виду, что текстура лапши улучшается при использовании контроля влажности во время сушки по сравнению с текстурой, получаемой в случае, когда контроль влажности не применяется.

Кроме того, при повышении влажности более 400 мм рт. ст., такое изменение влажности становится слишком высоким, и блок лапши после сушки становится слишком маленьким. В результате, отделение полосок лапши друг от друга во время еды довольно значительно ухудшается. Кроме того, даже в случае, когда поддержание влажности на уровне 400 мм рт. ст. производится только на начальной стадии сушки (как, например, при условии (7)), а последующая сушка производится без контроля влажности, вследствие сравнительно высокой влажности на начальной стадии сушки, вышеупомянутая проблема плохого отделения друг от друга полосок лапши все равно не решается. Таким образом, эффективным диапазоном влажности во время сушки горячим воздухом, согласно настоящему изобретению, является диапазон от 80 до 300 мм рт. ст., предпочтительно, от 80 до 200 мм рт. ст., еще более предпочтительно, от 100 до 150 мм рт. ст..

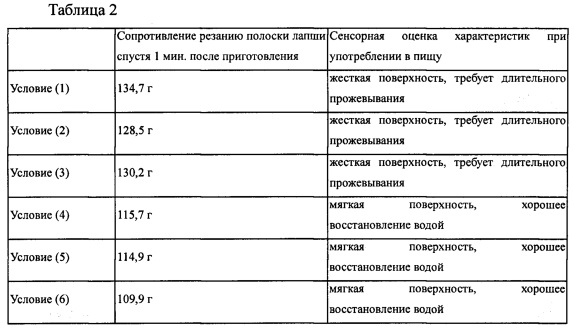

Затем был проведен сравнительный тест 2 по исследованию влияния продолжительности контроля влажности, при котором производилась количественная оценка сопротивления резанию (т.е. жесткости лапши при употреблении в пищу).

Сравнительные тесты производились при тех же самых условиях, что и в Примере А1, а что касается условий сушки горячим воздухом, использовались следующие 6 типов условий:

Пример А2

6 типов условий

(1) (125°С, скорость продувки: 8 м/с, без контроля влажности, 300 секунд);

(2) (125°С, скорость продувки: 8 м/с, без контроля влажности 60 секунд) + (125°С, скорость продувки: 8 м/с, влажность 200 мм рт. ст., 240 секунд);

(3) (125°С, скорость продувки: 8 м/с, без контроля влажности 30 секунд) + (125°С, скорость продувки: 8 м/с, влажность 200 мм рт. ст., 300 секунд);

(4) (125°С, скорость продувки: 8 м/с, влажность 200 мм рт. ст., 60 секунд) + (125°С, скорость продувки: 8 м/с, без контроля влажности, 260 секунд);

(5) (125°С, скорость продувки: 8 м/с, влажность 200 мм рт. ст., 120 секунд) + (125°С, скорость продувки: 8 м/с, без контроля влажности, 210 секунд);

(6) (125°С, скорость продувки: 8 м/с, влажность 200 мм рт. ст., 330 секунд).

Измерение сопротивления резанию лапши

В емкость залили 500 мл горячей воды, довели до кипения и заложили 80 г блока лапши для измерения сопротивления резанию; варку продолжали в течение 3 минут с одновременным разделением полосок лапши с помощью палочек для еды. По истечении 3 мин варки блок лапши был извлечен из емкости и переложен в чашу, после чего был начат замер времени после восстановления горячей водой. Для замера времени использовался секундомер (торговая марка Seiko Stopwatch "S052") производства компании SEIKO S-YARD Со.

После точного отсчета 1 минуты (60 с) с помощью секундомера горячую воду быстро удалили из блока лапши, и было начато измерение сопротивления резанию с помощью капиллярного вискозиметра.

Условия измерения сопротивления резанию

Капиллярный вискозиметр, торговая марка NRM-2010-CW, производства компании Fudo Kougyou Inc.

После помещения полосок лапши на пластину измерение сопротивления резанию производилось с использованием струнной проволоки, и осуществлялось вычисление среднего значения.

Результаты измерений сопротивления резанию в сравнительных тестах для условий (1)-(6) показаны в виде графика на Фиг. 2.

Результаты определения сенсорных характеристик и количественных измерений для условий (1)-(6) приведены в Табл. 2.

Как видно из Табл. 2 и Фиг. 2, жесткости полосок лапши для условий (1), (2), (3) и для условий (4), (5), (6) различаются. Как ясно видно из Фиг. 2, если контроль влажности не производится, начиная непосредственно с ранней стадии сушки, поверхность лапши становится жесткой. Скорее всего, это наблюдается потому, что при сушке сырой лапши горячим воздухом без контроля влажности происходит затвердевание (денатурализация) внешней поверхности полосок лапши. Затвердевание (денатурализацию) поверхности полосок лапши можно предотвратить путем применения контроля влажности непосредственно с самого начала сушки горячим воздухом, и в результате, такие недостатки, как "резиноподобность" лапши и необходимость ее длительного пережевывания, характерные для обычных технологий производства лапши быстрого приготовления, могут быть устранены с помощью настоящего изобретения.

Далее, был проведен сравнительный тест 3 с целью исследования влияния добавки крахмала в пшеничную муку.

Пример A3

Сравнительный тест с целью определения влияния добавки крахмала в пшеничную муку производился для тех же самых условий, что и в сравнительном примере 1, посредством изменения состава сырьевого мучного продукта. Одновременно производилось изменение количества воды, добавляемой в смесь муки с крахмалом, с целью получения теста одинаковой консистенции. Что касается условий сушки горячим воздухом при высокой температуре с контролем влажности, сушку производили при температуре 125°С, со скоростью продувки 8 м/с, при влажности 200 мм рт. ст., в течение 5 мин для получения блока лапши с окончательным содержанием воды 10%.

Что касается условий замешивания сырьевого мучного продукта, сравнительный тест производился для следующих 5 типов условий.

5 типов условий

(1) 10 кг пшеничной муки (из австралийской стандартной белозерной пшеницы), содержание белка: 9,5%)

(2) 9 кг пшеничной муки (из австралийской стандартной белозерной пшеницы), содержание белка: 9,5%) и 1 кг переэтерифицированного тапиокового крахмала, (торговая марка: Sakura II, производство компании Matsutani Chemical Industry Co., Ltd.)

(3) 8 кг пшеничной муки (из австралийской стандартной белозерной пшеницы), содержание белка: 9,5%) и 2 кг переэтерифицированного тапиокового крахмала, (торговая марка: Sakura II, производство компании Matsutani Chemical Industry Co., Ltd.)

(4) 7 кг пшеничной муки (из австралийской стандартной белозерной пшеницы), содержание белка: 9,5%) и 3 кг переэтерифицированного тапиокового крахмала, (торговая марка: Sakura II, производство компании Matsutani Chemical Industry Co., Ltd.)

(5) 6 кг пшеничной муки (из австралийской стандартной белозерной пшеницы), содержание белка: 9,5%) и 4 кг переэтерифицированного тапиокового крахмала, (торговая марка: Sakura II, производство компании Matsutani Chemical Industry Co., Ltd.)

Жесткость полосок лапши для условий (1)-(5), степень клейстеризации крахмала и сенсорные характеристики лапши после сушки представлены в Табл. 3.

Как видно из Табл. 3, степень клейстеризации крахмала можно увеличивать путем увеличения количества вводимого крахмала. Кроме того, увеличение количества добавляемого крахмала может потребовать увеличения количества воды, добавляемой при замешивании, и можно считать, что общее влияние увеличения количества крахмала и количества воды приводит к повышению степени клейстеризации крахмала. Добавление крахмала обеспечивает эффективное повышение степени клейстеризации, что обеспечивает получение хорошей текстуры и вкусовых характеристик при приготовлении лапши. Когда добавление крахмала не производится, вкусовые характеристики и/или текстура могут быть неудовлетворительными.

Дальнейшее подробное объяснение настоящего изобретения производится с помощью Примера В.

Пример В1

Ингредиенты:

Сырьевой мучной продукт, содержащий 800 г пшеничной муки (из австралийской стандартной белозерной пшеницы, содержание белка: 9,5%), 200 г переэтерифицированного тапиокового крахмала (Sakura II, производство компании Matsutani Chemical Industry Co., Ltd.), и вода для замешивания, приготовленная путем растворения 6 г карбоната натрия и 10 г соли обычной в 400 мл воды.

Процесс производства:

Смешивание ингредиентов, замешивание теста.

Раскатка замешанного теста, получение тонкого листа.

Резка тестового листа на полоски с помощью режущего устройства (No. 20, квадратной формы), с получением полосок сырой лапши толщиной 1,4 мм и шириной 1,5 мм.

Помещение 120 г сырой лапши в сушильную емкость диаметром 125 мм с тефлоновым покрытием.

Сушка сырой лапши в сушильной емкости горячим воздухом при температуре 125°С в течение 5 минут со скоростью продувки 8 м/с и с контролем влажности (поддержанием влажности на уровне 150 мм рт. ст.).

По окончании операции сушки получали высушенную горячим воздухом лапшу быстрого приготовления с содержанием воды около 10%.

Пример В2

Ингредиенты:

Сырьевой мучной продукт, содержащий 800 г пшеничной муки (из австралийской стандартной белозерной пшеницы, содержание белка: 9,5%), 200 г этерифицированного картофельного крахмала (AG600, производство компании Matsutani Chemical Industry Co., Ltd.), и вода для замешивания, приготовленная путем растворения 6 г карбоната натрия и 10 г соли обычной в 410 мл воды.

Процесс производства:

Смешивание ингредиентов, замешивание теста.

Раскатка замешанного теста, получение тонкого листа.

Резка тестового листа на полоски с помощью режущего устройства (No. 18, квадратной формы), с получением полосок сырой лапши толщиной 1,4 мм и шириной 1,7 мм.

Помещение 120 г сырой лапши в сушильную емкость диаметром 125 мм с тефлоновым покрытием.

Сушка сырой лапши в сушильной емкости горячим воздухом при температуре 125°С в течение 5 минут со скоростью продувки 8 м/с и с контролем влажности (поддержанием влажности на уровне 200 мм рт. ст.).

По окончании операции сушки получали высушенную горячим воздухом лапшу быстрого приготовления с содержанием воды около 10%.

Пример В3

Ингредиенты:

Сырьевой мучной продукт, содержащий 800 г пшеничной муки (из австралийской стандартной белозерной пшеницы, содержание белка: 9,5%), 200 г этерифицированного картофельного крахмала (AG600, производство компании Matsutani Chemical Industry Co., Ltd.), и вода для замешивания, приготовленная путем растворения 6 г карбоната натрия и 10 г соли обычной в 410 мл воды.

Процесс производства:

Смешивание ингредиентов, замешивание теста.

Раскатка замешанного теста, получение тонкого листа.

Резка тестового листа на полоски с помощью режущего устройства (No. 18, квадратной формы), с получением полосок сырой лапши толщиной 1,4 мм и шириной 1,7 мм.

Помещение 120 г сырой лапши в сушильную емкость диаметром 125 мм с тефлоновым покрытием.

Сушка сырой лапши в сушильной емкости горячим воздухом при температуре 125°С в течение 3 минут со скоростью продувки 8 м/с и с контролем влажности (поддержанием влажности на уровне 200 мм рт. ст.).

Полувысушенные полоски лапши просушивали в течение 1,5 мин в входе второй операции сушки, которая производилась при температуре 120°С, со скоростью продувки 8 с/с, при влажности 100 мм рт. ст.

По окончании операции сушки получали высушенную горячим воздухом лапшу быстрого приготовления с содержанием воды около 10%.

Сравнительный пример 1

Ингредиенты:

Сырьевой мучной продукт, содержащий 1000 г пшеничной муки (из австралийской стандартной белозерной пшеницы, содержание белка: 9,5%) и воду для замешивания, приготовленная путем растворения 6 г карбоната натрия и 10 г соли обычной в 410 мл воды. Раскатка теста, резка тестового листа толщиной 1,40 мм на полоски с помощью режущего устройства (№20, квадратной формы); помещение 120 г сырой лапши в сушильную камеру (корзинку) диаметром 125 мм; сушка горячим воздухом при температуре 125°С со скоростью продувки 8 м/с при влажности 150 мм рт. ст. в течение 5 мин с целью получения высушенной горячим воздухом лапшу быстрого приготовления с содержанием воды около 10%.

Процесс производства:

Смешивание ингредиентов, замешивание теста.

Раскатка замешанного теста, получение тонкого листа.

Резка тестового листа на полоски с помощью режущего устройства (No. 20, квадратной формы), с получением полосок сырой лапши толщиной 1,4 мм и шириной 1,5 мм.

Помещение 120 г сырой лапши в сушильную емкость диаметром 125 мм с тефлоновым покрытием.

Сушка сырой лапши в сушильной емкости горячим воздухом при температуре 125°С в течение 5 минут со скоростью продувки 8 м/с и с контролем влажности (поддержанием влажности на уровне 150 мм рт. ст.).

По окончании операции сушки получали высушенную горячим воздухом лапшу быстрого приготовления с содержанием воды около 10%.

Сравнительный пример 2

Такую же высушенную горячим воздухом лапшу быстрого приготовления получали с изменением влажности от величины 150 мм рт. ст. (Пример В1) до величины 400 мм рт. ст.; остальные параметры при этом оставались неизменными (т.е. как в Примере В1).

Сравнительный пример 3

Такую же высушенную горячим воздухом лапшу быстрого приготовления получали с изменением влажности от величины 200 мм рт. ст. (Пример В2) до величины 50 мм рт. ст.; остальные параметры при этом оставались неизменными (т.е. как в Примере В2).

Далее было произведено сравнение параметров высушенной горячим воздухом лапши быстрого приготовления согласно Примерам В1-В3 со Сравнительными примерами 1-3. Полученные результаты приведены ниже в Табл. 4.

Как видно из приведенных выше результатов, при использовании пшеничной муки с крахмалом в качестве основного сырьевого материала и сушке сырой лапши горячим воздухом при высокой температуре в течение короткого периода времени, с контролем влажности с самого начала сушки, удается избежать затвердевания (денатурализации) поверхности полосок лапши. Кроме того, приготовление лапши таким способом обеспечивает хорошее восстановление водой при приготовлении, а также устранение сенсорных проблем, заключающихся в "резиноподобности" полосок лапши и "необходимости слишком длительного пережевывания".

Таким образом, способ производства высушенной горячим воздухом лапши быстрого приготовления согласно настоящему изобретению, заключающийся в формовке, помещении в сушильную камеру и сушке горячим воздухом при высокой температуре без варки паром, при поддержании влажности в диапазоне от 80 до 300 мм рт. ст. и температуры от 110°С до 150°С, обеспечивает предотвращение затвердевания поверхности (денатурализации) лапши. Кроме того, приготовление лапши таким способом обеспечивает хорошее восстановление водой при приготовлении, а также устранение таких сенсорных проблем, как "резиноподобность" полосок лапши и "необходимость слишком длительного пережевывания". Помимо всего прочего, посредством добавления крахмала обеспечивается эффективное усиление клейстеризации крахмала на поверхности полосок лапши в процессе сушки горячим воздухом при высокой температуре. Все вместе дает возможность получения высушенной горячим воздухом лапши быстрого приготовления, обладающей отличными вкусовыми качествами и текстурой.

Реферат

Настоящее изобретение относится к пищевой промышленности, а именно к способу производства высушенной горячим воздухом лапши быстрого приготовления. Получают полоски сырой лапши из основного сырьевого материала, включающего в себя, по меньшей мере, пшеничную муку и крахмал. Помещают полоски сырой лапши в сушильную камеру без варки паром указанных полосок. Сушат полоски сырой лапши горячим воздухом при температуре от 110 до 150°С с поддержанием влажности в диапазоне от 80 до 300 мм рт.ст. Изобретение позволяет получить лапшу, которая обладает улучшенными вкусовыми качествами и текстурой. Устранены сенсорные проблемы, заключающиеся в резиноподобности полосок лапши и необходимости слишком длительного пережевывания. Обеспечивается усиление клейстеризации на поверхности полосок лапши. 5 з.п. ф-лы, 3 ил., 4 табл., 9 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения лапши быстрого приготовления

Комментарии