Способ обработки и переработки материалов - RU2162411C1

Код документа: RU2162411C1

Чертежи

Описание

Изобретение относится к технологиям обработки различных материалов, преимущественно эластомеров, и может быть использовано в различных технологических процессах.

Способ может быть использован для переработки изношенных автомобильных и авиационных шин при их утилизации.

Известен способ обработки материалов с магнитострикционными компонентами в сростках рудной и нерудной фаз, включающий воздействие на них переменным магнитным полем и механической нагрузкой, согласно которому воздействие магнитным полем осуществляют в диапазоне звуковых частот с напряженностью в области проявления магнитострикционного эффекта, после чего без задержки во времени воздействуют механической нагрузкой (авт. свид. 1811421, B 02 C 19/18).

Недостатками данного способа являются низкая эффективность при обработке пластичных материалов, невозможность использования при переработке изношенных шин.

Известен способ обработки и переработки материалов, при котором воздействуют на обрабатываемый материал перемещающимся режущим инструментом и создают в зоне обработки материала колебания ультразвуковой частоты (см. патент Англии 2004200, 28.03.79).

По наибольшему количеству сходных признаков и достигаемому при использовании результату данное техническое решение выбрано за наиболее близкий аналог настоящего изобретения.

Недостатками аналога является низкая эффективность обработки эластомеров, обусловленная их высокой пластичностью, высоким коэффициентом трения. Сложную техническую задачу представляет собой дезинтеграция эластомеров, требующая высокой частоты и скорости обработки, обеспечивающих соблюдение условия, когда скорость релаксации обрабатывающего эластомера была бы меньше скорости его разрушения.

В основу настоящего изобретения положено решение задачи создания эффективной технологии обработки, преимущественно дезинтеграции различных материалов, в особенности эластомеров, за счет вывода автоколебаний, неизбежно возникших в системе "инструмент-материал", на более высокие резонансные частоты, обеспечивающие в зоне воздействия режущих кромок на обрабатываемый материал кумулятивных струй с высокой плотностью энергии, достаточной для образования в теле обрабатываемого материала опережающих трещин. При этом создают условия, обеспечивающие при воздействии режущего инструмента разрушение эластомеров и повышение чистоты поверхности при обработке металлов.

Поставленная задача решена за счет того, что в способе обработки и переработки материалов, заключающемся в воздействии на обрабатываемый материал перемещающимся режущим инструментом и создании в зоне обработки материала колебаний ультразвуковой частоты, при обработке и переработке материалов задают мощность привода не менее 100-300 кВт, скорость вращения обрабатывающего инструмента выбирают 3000-12000 об/мин, число режущих кромок инструмента выбирают из соотношения ω · n > 800, где ω - угловая скорость вращения инструмента, n - число режущих кромок инструмента, и угол атаки инструмента выбирают 85 - 95o и удаляют отделившиеся части материала, заглубленные в режущую часть обрабатывающего инструмента потоком среды, состоящей из газа или жидкости или их совокупности, поток среды подают под избыточным давлением и подают обрабатываемый материал к инструменту или наоборот в возвратно-поступательном или старт-стопном режиме.

Сущность заявляемого изобретения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше технического результата.

Согласно изобретению указанная задача решается за счет того, что способ обработки материалов, включающий воздействие на обрабатываемый материал перемещающимся, например вращающимся, обрабатывающим инструментом, характеризуется тем, что скорость перемещения обрабатывающего инструмента и его подачи, а также количеством режущих кромок обрабатывающего инструмента, выбирают из условия создания в зоне обработки колебаний ультразвуковой частоты, при этом удаление отделившихся частиц осуществляют путем инжектирования совокупности заглубленных в тело обрабатывающего инструмента каналов потоком среды, состоящей из по меньшей мере одного газа и/или по меньшей мере одной жидкости.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, в которых используется предлагаемый способ.

Кроме этого, заявленное решение имеет признаки,

характеризующие конкретные параметры технологического режима, а именно:

- поток среды подают в каналы под избыточным давлением;

- статическое давление потока среды в канале выбирают

с учетом геометрических размеров отделяемых частиц обрабатываемого материала, а следовательно, их парусности;

- геометрию режущих кромок, в частности угол атаки, выбирают из условия

обеспечения в зоне воздействия режущих кромок на обрабатываемый материал кумулятивных струй с высокой плотностью энергии, достаточной для образования в теле обрабатываемого материала опережающих

трещин;

- подачу обрабатываемого материала к обрабатывающему инструменту или наоборот осуществляют в возвратно-поступательном или "старт-стопном" режиме;

- газ, входящий в состав

среды под давлением, предварительно обрабатывают, например, ионизируют или озонируют.

За счет реализации отличительных признаков изобретения (в совокупности с признаками, указанными в ограничительной части формулы) достигаются важные новые свойства объекта. В предложенном техническом решении достигается значительное повышение эффективности обработки материалов, в особенности эластомеров, а также повышение однородности готового продукта за счет вышеописанного сочетания факторов, параметров и условий обработки.

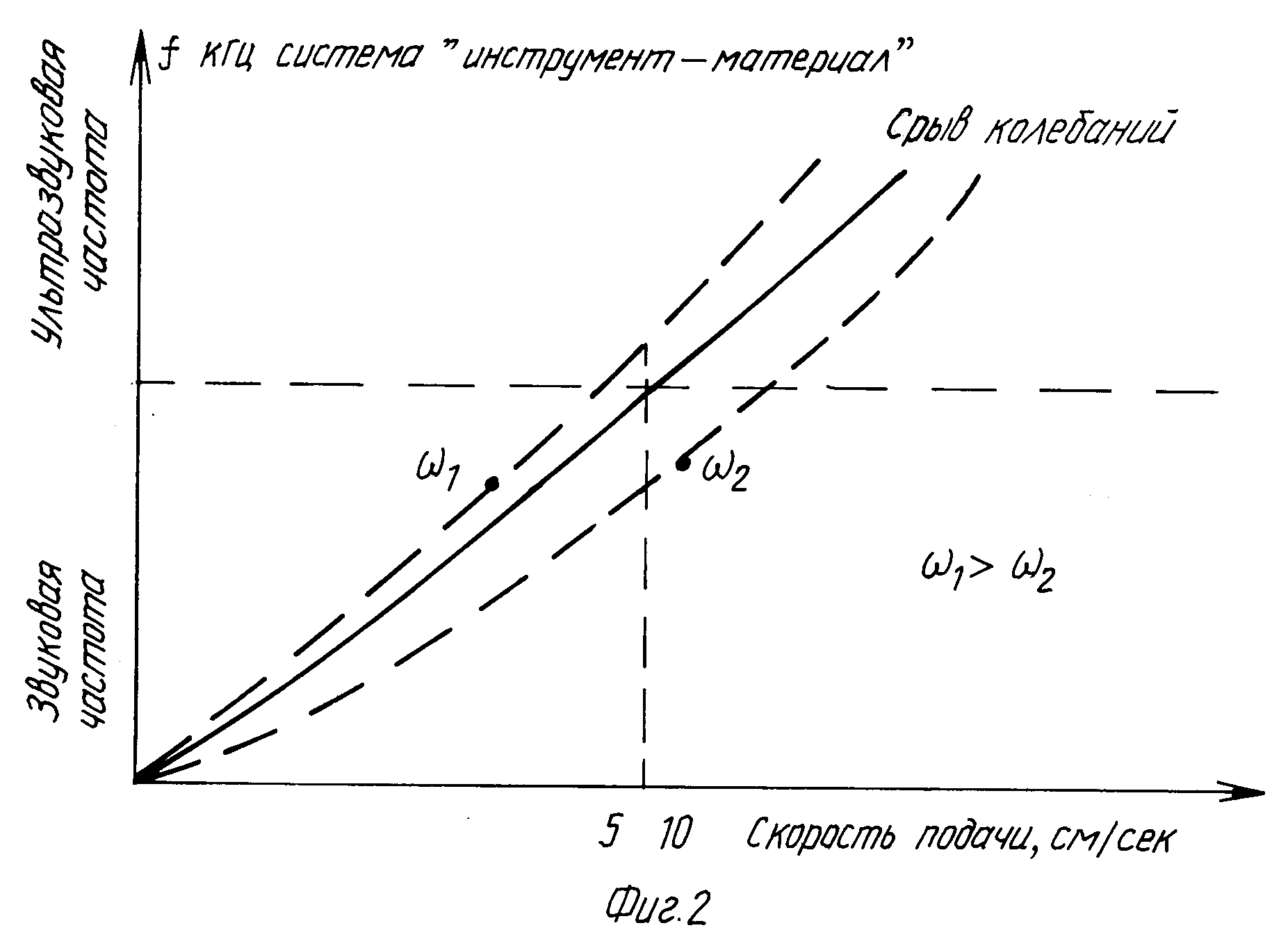

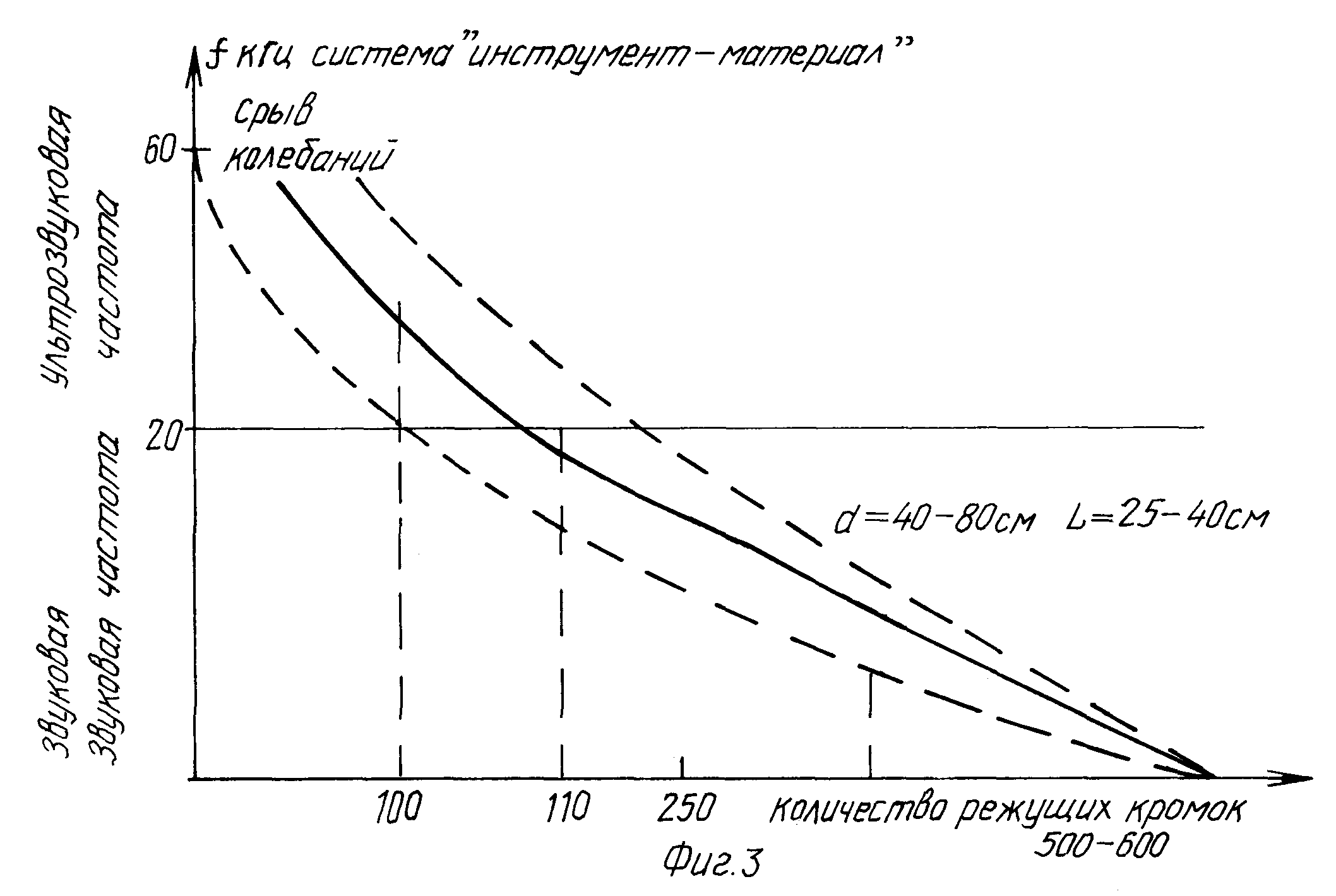

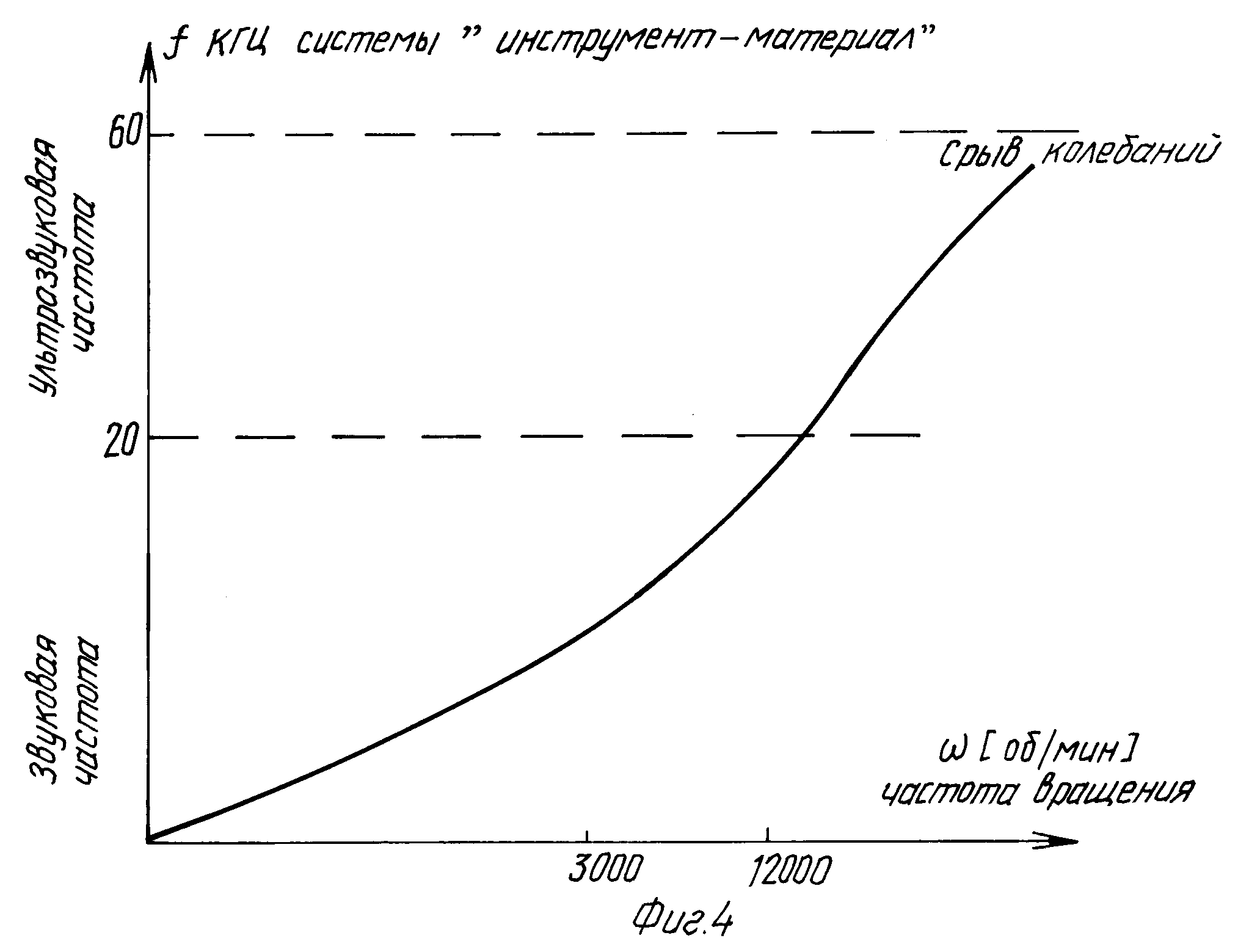

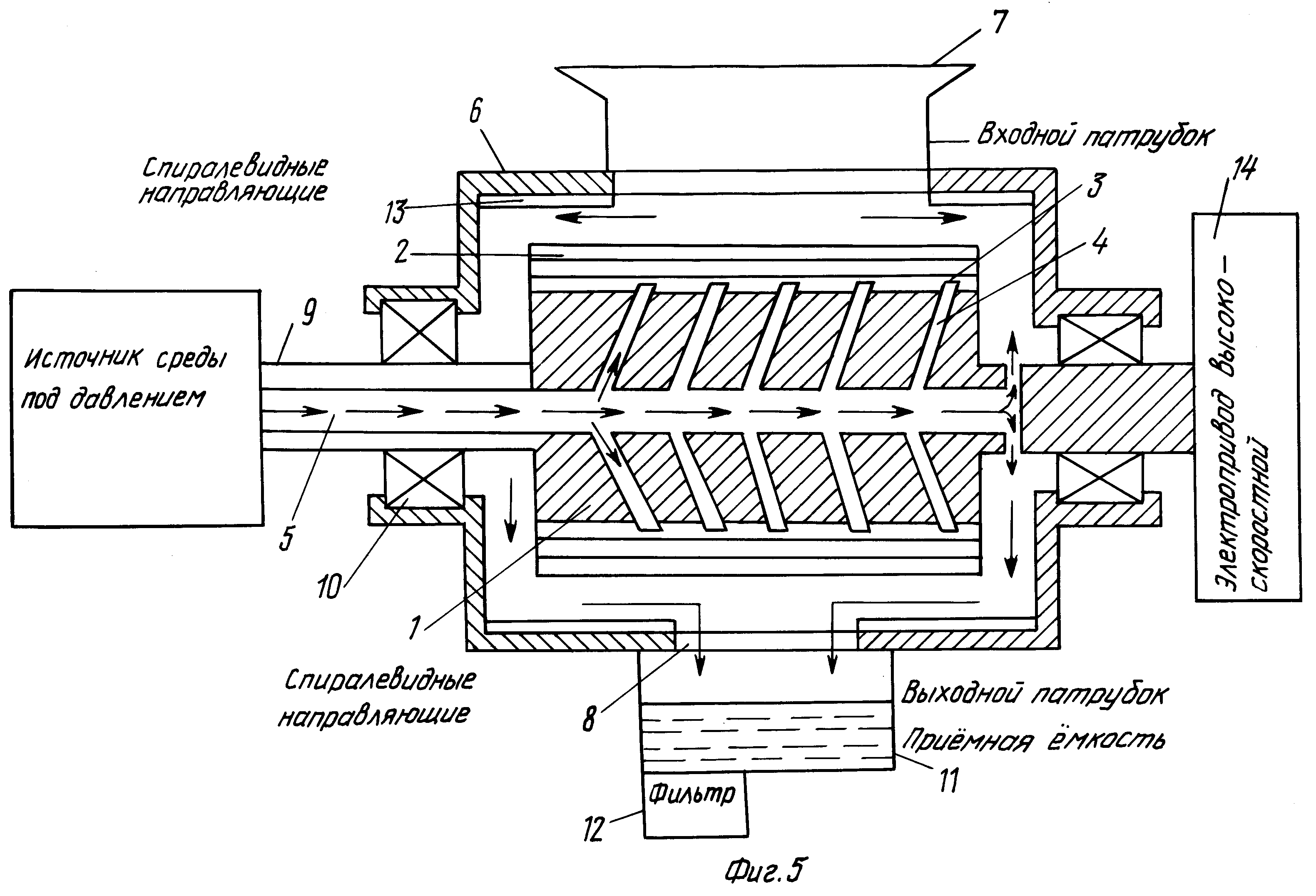

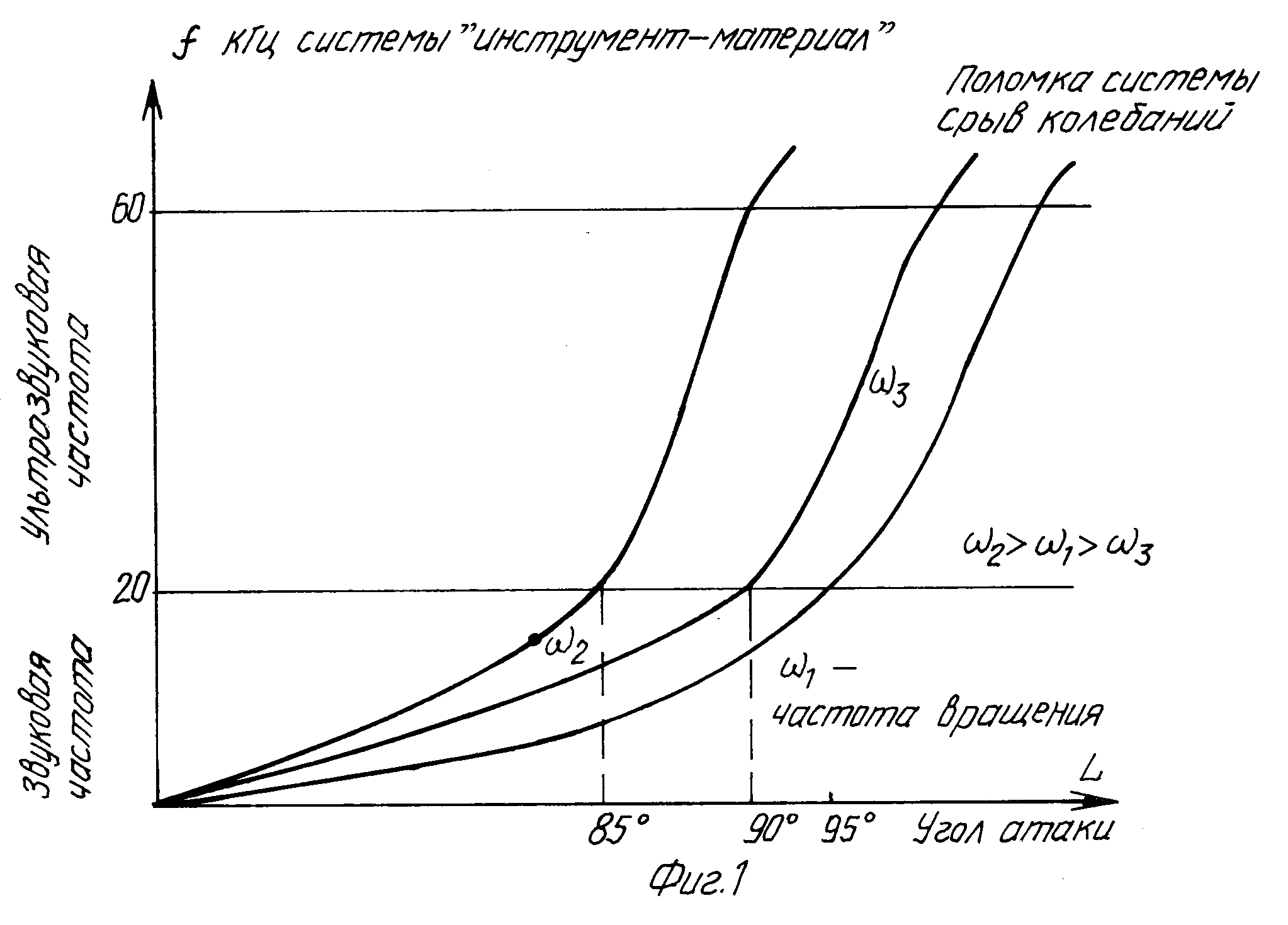

На фиг. 1 приведена зависимость изменения частоты системы "инструмент-материал" от угла атаки режущей кромки обрабатывающего инструмента; на фиг. 2 - зависимость от скорости подачи обрабатывающего инструмента; на фиг. 3 - зависимость от количества режущих кромок; на фиг. 4 - зависимость от частоты вращения; на фиг. 5 изображено устройство для реализации способа.

Предлагаемые параметры выбраны исходя из условий возникновения в системе "материал-инструмент" колебаний, частота которых лежит в области ультразвуковых колебаний и обеспечивающих получение дисперсных структур.

Способ реализуют следующим образом (фиг. 5).

Устройство содержит вращающийся цилиндрический обрабатывающий инструмент 1. Поверхность обрабатывающего инструмента 1 снабжена достаточным количеством режущих кромок 2. Между смежными режущими кромками 2 выполнены заглубленные в корпусе обрабатывающего инструмента каналы 3. Полости каналов 3 посредством фигурных каналов 4 сообщены с источником среды под давлением, которая подается к устройству через центральный коллектор 5. Обрабатывающий инструмент 1 установлен внутри корпуса 6 с патрубками 7 и 8 для ввода исходного материала и вывода готового продукта на валу 9. Угол атаки режущих кромок выбран в пределах 85 - 95o. Мощность привода составляет 100 - 300 кВт, скорость вращения инструмента составляет 3000 - 12000 об/мин. Вал 9 установлен в корпусе 6 при помощи подшипников 10. Готовый продукт поступает в приемную емкость 11. Для слива жидкости установлен фильтр 12. С целью уменьшения вероятности замешивания обрабатывающего инструмента внутри корпуса 6 выполнены спиралевидные направляющие 13. Для вращения обрабатывающего инструмента служит электропривод 14 - высокоскоростной (3000 - 12000 об/мин).

Скорость перемещения, например вращения, обрабатывающего инструмента и его подачи, а также количеством режущих кромок обрабатывающего инструмента, выбирают из условия создания в зоне обработки колебаний ультразвуковой частоты ω ·n > 8000, где ω - угловая скорость вращения инструмента; n - число режущих кромок. Большое количество режущих кромок на обрабатывающем инструменте увеличивает количество единичных ударных воздействий обрабатывающего инструмента на обрабатываемый материал. Ультразвуковые колебания, воздействуя на обрабатываемый материал в зоне обработки, существенно снижают энергетические затраты на обработку за счет снижения температуры стеклования эластомеров, а также за счет энерговыделения на границах и дефектах структуры обрабатываемого материала, а также участвуют в суперпозиционировании энергетического воздействия на зону обработки.

Между смежными режущими кромками создают совокупность заглубленных в тело обрабатывающего инструмента каналов для удаления отделившихся частиц и уменьшения тепловой нагрузки в зоне обработки. Эти каналы ориентируют вдоль поверхности обрабатывающего инструмента и сообщают трубопроводам с источником среды.

Инжектирование этих каналов организуют потоком среды, состоящей из по меньшей мере одного газа и/или по меньшей мере одной жидкости, который

при необходимости подают в каналы под избыточным давлением в несколько атмосфер. Поток такой среды под давлением в каналах одновременно выполняет несколько важнейших для повышения эффективности

обработки функций, а именно:

- участвует в отрыве частиц обрабатываемого материала, воздействуя на корень стружки по причине ее парусности;

- снимает тепло, выделяемое при обработке;

- создает псевдоожиженный слой оторванных частиц обрабатываемого материала, удаляя их из зоны обработки, при этом исключая их участие в процессе теплообразования за счет трения;

- изменяет коэффициент трения в системе "режущая кромка - материал", обеспечивая отсутствие проскальзывания при высоких скоростях обработки.

В качестве среды под давлением выбирают газы и/или жидкости в разных сочетаниях и с разными параметрами в зависимости от характера и свойств обрабатываемого материала. Такими средами могут быть сжатый воздух, водовоздушная смесь, инертные газы, активные газы. Предварительное озонирование или ионизация газа, входящего в состав среды под давлением, за счет повышения его окислительных или активных свойств может существенно повысить эффективность обработки.

Геометрию режущих кромок, в частности угол атаки, выбирают из условия обеспечения в зоне воздействия режущих кромок на обрабатываемый материал кумулятивных струй с высокой плотностью энергии, достаточной для образования в теле обрабатываемого материала опережающих трещин, что приводит к появлению плоскостей среза и эффективному разрушению обрабатываемого материала (угол атаки равен 85-95o).

Для снижения температурной нагрузки в зоне обработки подачу обрабатываемого материала к обрабатывающему инструменту или наоборот можно осуществлять в возвратно-поступательном или "старт-стопном" режиме, при которых в моменты прекращения подачи обрабатываемого материала происходит дополнительное охлаждение зоны обработки.

Использование изобретения по сравнению со всеми известными средствами аналогичного назначения обеспечивает существенное повышение эффективности обработки материалов. При обработке эластомеров достигаются высокая дисперсность и однородность готового продукта. При обработке древесины возможно значительное увеличение скорости вращения фрез без прижигания древесины, при этом увеличивается производительность, качество обрабатываемой поверхности, обеспечивается получение дисперсных частиц вместо традиционной стружки.

Реферат

Изобретение относится к технологиям обработки различных материалов, преимущественно эластомеров, и может быть использовано в различных технологических процессах. В способе обработки и переработки материалов воздействуют на обрабатываемый материал перемещающимся обрабатывающим режущим инструментом и создают в зоне обработки материала колебания ультразвуковой частоты. При обработке и переработке материалов задают мощность привода не менее 100-300 кВт, скорость вращения обрабатывающего инструмента выбирают 3000-12000 об/мин, число режущих кромок инструмента выбирают из соотношения ω > 800, где ω - угловая скорость вращения инструмента, n - число режущих кромок инструмента, и угол атаки инструмента выбирают 85-95°. Удаляют отделившиеся частицы материала, заглубленные в режущую часть обрабатывающего инструмента потоком среды, состоящей из газа, или жидкости, или их совокупности. Поток среды подают под избыточным давлением. Обрабатываемый материал подают к инструменту или наоборот в возвратно-поступательном или старт-стопном режиме. Способ обеспечивает эффективность обработки материала, высокую дисперсность и однородность готового продукта. 5 ил.

Комментарии