Футеровка трубной шаровой мельницы - RU191600U1

Код документа: RU191600U1

Чертежи

Описание

Полезная модель относится к футеровкам цилиндрической части трубных шаровых мельниц и может быть использована в горнообогатительной, строительной и химической отраслях промышленности.

Известна футеровка барабанной мельницы [Авторское свидетельство на изобретение RU №2535396, 10.12.2014 г., бюл. №34], выполненная из эластомерного материала в виде многогранной призмы и имеющие рабочие боковые поверхности. Футеровочные плиты имеют переменную высоту вдоль длины барабана мельницы от загрузочного отверстия к разгрузочному. Футеровка барабанной мельницы обеспечивает одновременное достижение элементами критической степени износа.

Проблемой футеровки является недостаточно активное воздействие на мелющие тела и, как следствие, низкая эффективность измельчения.

Известна футеровка барабанных вращающихся мельниц [Авторское свидетельство на изобретение RU №2486959, 10.07.2013 г., бюл. №19], состоящая из установленных на внутренней поверхности барабана продольных лифтеров и примыкающих к ним плит. Лифтеры в продольном направлении состоят из чередующихся по высоте участков - ступеней высокого и низкого уровней.

Недостатками футеровки является большие динамические нагрузки действующие на лифтер, приводящие к понижению износостойкости плиты, тем самым, уменьшая прочность конструкции, а также недостаточно активное воздействие на мелющие тела.

Наиболее близкой к предлагаемой полезной модели по конструкции и достигаемому техническому результату, принятой за прототип, является бронефутеровка [Серго Е.Е. Дробление, измельчение и грохочение полезных ископаемых. Москва изд. «Недра» 1985 г. стр. 177, рис. 88, г], состоящая из чередующихся по окружности лифтеров и промежуточных плит, при этом лифтеры выполнены одинаковой высоты, а количество лифтеров, расположенных по окружности, одинаково по всей длине корпуса.

С существенными признаками полезной модели совпадает следующая совокупность признаков прототипа: выполнение футеровки в виде чередующихся лифтеров и промежуточных плит, закрепленных на внутренней поверхности корпуса мельницы.

Недостатком прототипа является низкая эффективность процесса измельчения по всей длине мельницы, что ведет к снижению ее производительности.

Полезная модель направлена на повышение эффективности процесса измельчения за счет рационального распределения мелющих тел по кинетическим характеристикам вдоль корпуса мельницы.

Это достигается тем, что футеровка трубной шаровой мельницы, состоит из чередующихся лифтеров и промежуточных плит, закрепленных на внутренней поверхности корпуса мельницы. Лифтеры в продольном направлении корпуса образуют участки, длины которых пропорциональны массе мелющих тел соответствующего диаметра, взятого из средневзвешенного диаметра мелющих тел мельницы, а высота лифтеров и их количество увеличиваются к разгрузочной части мельницы, при этом количество лифтеров соответствует 16-20, а отношение минимальной высоты лифтеров к максимальной составляет 0,78.

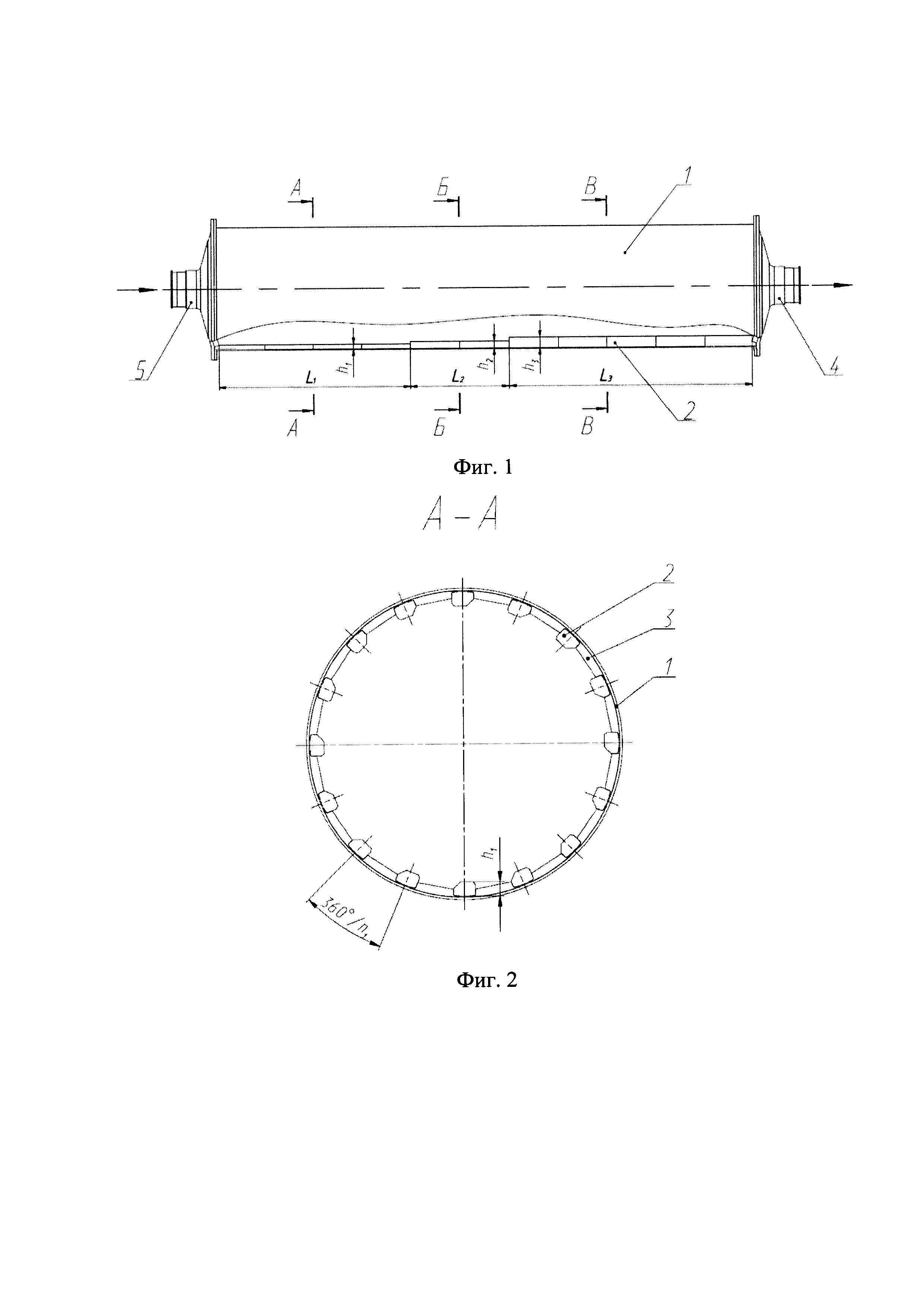

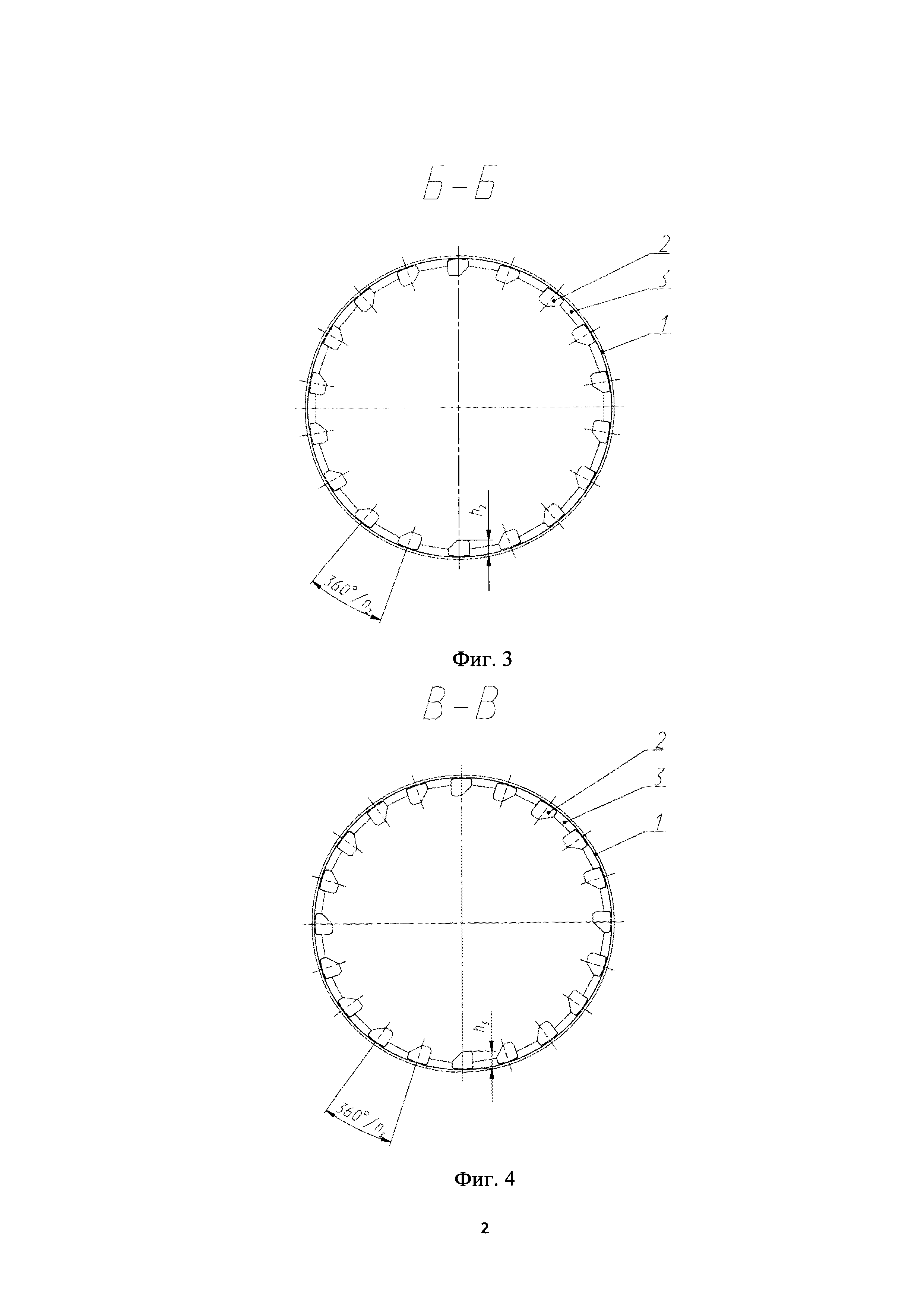

Полезная модель поясняется чертежами, где на фиг. 1 показано продольное сечение трубной шаровой мельницы с футеровкой; на фиг. 2 -разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг.1.

Футеровка трубной шаровой мельницы состоит из закрепленных, например, посредством болтового соединения, на внутренней поверхности корпуса 1 мельницы чередующихся лифтеров 2 и промежуточных плит 3 (фиг. 2-4). Лифтеры в продольном направлении корпуса образуют участки (L1, L2, L3), длины которых пропорциональны массе мелющих тел соответствующего диаметра, взятого из средневзвешенного диаметра мелющих тел мельницы. Лифтеры 2 имеют переменную высоту h (h1, h2, h3) увеличивающуюся к разгрузочной части мельницы, например к разгрузочной цапфе 4. При этом отношение минимальной высоты лифтеров к максимальной составляет 0,78. Количество n (n1, n2, n3) лифтеров, расположенных по окружности, также увеличивается к разгрузочной части мельницы от 16 до 20 шт. Количество лифтеров по окружности и высота лифтеров соответствуют максимальной кинетической энергии мелющих тел определенных по результату численных экспериментов. С противоположной стороны корпуса расположена загрузочная цапфа 5.

В ходе численного эксперимента установлено, что для трубной шаровой мельницы ∅3×14 м с мелющими телами диаметром 90 мм и 100 мм необходимо закрепить вдоль корпуса мельницы на первом участке L1 четыре плиты, с лифтерами, высотой h1=140 мм. Количество лифтеров, расположенных по окружности составляет n1=16 шт. На втором участке L2 с мелющими телами диаметром 80 мм необходимо закрепить вдоль корпуса мельницы две плиты, с лифтерами, высотой h2=160 мм. Количество лифтеров, расположенных по окружности составляет n2=18 шт. На третьем участке L3 с мелющими телами диаметром 40 мм, 50 мм, 60 мм и 70 мм необходимо закрепить вдоль корпуса мельницы пять плит, с лифтерами, высотой h3=180 мм. Количество лифтеров, расположенных по окружности составляет n3=20 шт. Таким образом, отношение минимальной высоты лифтеров к максимальной высоте h1÷h3 составляет 0,78. Выбор высоты лифтеров зависит от энергии мелющих тел и эффективности помола.

Футеровка предохраняет внутреннюю поверхность корпуса 1 мельницы от износа. Принцип работы трубной шаровой мельницы заключается в следующем: измельчаемый материал, например, кварцевый песок, при мокром способе измельчения, через загрузочную цапфу 5 попадает в корпус 1 мельницы, где измельчается мелющими телами (на фиг. не показано), ранее загруженными в мельницу. При вращении корпуса 1, за счет центробежной силы, с помощью лифтеров 2 происходит перемещение мелющих тел по внутренней поверхности корпуса. Достигнув верхней части корпуса, в точке отрыва, происходит их падение по параболической кривой на измельчаемый материал. Измельчение происходит не только за счет удара, но и частично от взаимного трения между частицами материала и самих мелющих тел. Измельченный материал, растекаясь вдоль корпуса мельницы, выходит через разгрузочную цапфу 4. За счет чередования промежуточных плит 3 и переменной высоты лифтеров, точка отрыва мелющих тел меняется, при максимальной высоте лифтера точка отрыва, а затем падение происходит по более выпуклой параболической кривой. А при большем количестве лифтеров, повышается частота падения мелющих тел, в связи с этим, увеличивается кинетическая энергия мелющих тел, что приводит к их рациональному распределению по длине корпуса мельницы. Таким образом, происходит более эффективный процесс помола материала.

Предложенная модель за счет рационального распределения мелющих тел по кинематическим характеристикам вдоль корпуса мельницы позволяет повысить эффективность процесса измельчения.

Реферат

Полезная модель относится к футеровкам цилиндрической части трубных шаровых мельниц и может быть использована в горнообогатительной, строительной и химической отраслях промышленности.Полезная модель направлена на повышение эффективности процесса измельчения за счет рационального распределения мелющих тел по кинетическим характеристикам вдоль корпуса мельницы.Это достигается тем, что футеровка трубной шаровой мельницы состоит из чередующихся лифтеров и промежуточных плит, закрепленных на внутренней поверхности корпуса мельницы. Лифтеры в продольном направлении корпуса образуют участки, длины которых пропорциональны массе мелющих тел соответствующего диаметра, взятого из средневзвешенного диаметра мелющих тел мельницы, а высота лифтеров и их количество увеличиваются к разгрузочной части мельницы, при этом количество лифтеров соответствует 16-20, а отношение минимальной высоты лифтеров к максимальной составляет 0,78.

Комментарии