Способ одновременной селективной гидрогенизации ацетиленов и 1,2-бутадиена в потоках углеводородов - RU2163589C2

Код документа: RU2163589C2

Чертежи

Описание

Изобретение относится к одновременной селективной гидрогенизации винилацетилена, этилацетилена и 1,2-бутадиена в потоке C4, богатом олефином. Точнее, настоящее изобретение относится к способу использования катализаторов гидрогенизации в структуре, которая должна служить и катализатором, и дистилляционной структурой для одновременного проведения реакции и отделения реагентов от продуктов реакции.

Потоки нефтяного дистиллята содержат различные органические химические компоненты. Обычно потоки разделяют в зависимости от их температурных интервалов кипения, по которым определяют составы потоков. Переработка потоков также влияет на их состав. Например, продукты, полученные либо в результате каталитического крекинга, либо температурного крекинга, содержат высокие концентрации олефиновых материалов, а также насыщенные углеводороды (алканы) и полиненасыщенные углеводороды (диолефины). Помимо этого такие компоненты могут представлять собой различные изомеры соединений.

Потоки, идущие с нефтеперерабатывающих заводов, содержат широкий спектр олефиновых соединений. Это особенно верно для продуктов, полученных либо в результате каталитического крекинга, либо температурного крекинга нефти. Такие ненасыщенные соединения содержат этилен, ацетилен, пропилен, пропадиен, метилацетилен, бутены, бутадиен, амилены, гексены и т.п. Многие из этих соединений являются ценными, особенно в качестве сырья для химической промышленности. Больше всего извлекают этилен. Кроме того, пропилен и бутены тоже являются ценным сырьем. Однако олефины, имеющие более чем одну двойную связь, и ацетиленовые соединения (имеющие тройную связь) используются не так широко и вредно влияют на многие химические процессы, в которых используются соединения с одной двойной связью, например, на полимеризацию. Из большого числа различных углеводородов удаление сильно ненасыщенных соединений играет важную роль в качестве предварительной обработки поступающего сырья, поскольку эти соединения часто оказывались вредными в большинстве процессов переработки, во время хранения и использования потоков.

В работе Boitiaux et al., "Newest Hydrogenation Catalyst", Hydrocarbon Processing, март 1985, стр. 51-59, дается обзор различных видов использования катализаторов гидрогенизации, включая селективную гидрогенизацию, где используется запатентованный биметаллический катализатор гидрогенизации. В частности, на стр. 56 авторы показывают, что единственной значительной трансформацией компонентов является трансформация винилацетилена до 1,3- бутадиена, при помощи усовершенствованных катализаторов в потоке, который содержит также 1-бутен, 1,2-бутадиен и олефины.

В патенте США N 4,067,921 описан способ, известный как "способ Доу К", где ацетилены гидрогенизируют в потоке диенов, содержащем, главным образом, 1,3-бутадиен и следовые количества винилацетилена, этилацетилена и 1,2-бутадиена, при устранении почти всего винилацетилена и небольшой потере 1,3- бутадиена, но практически при не уменьшающемся количестве 1, 2- бутадиена (Таблица IV).

Преимущество настоящего изобретения состоит в том, что в потоках, содержащих C4 олефин, добиваются снижения винилацетилена, этилацетилена и 1, 2-бутадиена. Особое преимущество состоит в том, что этого можно добиться в единственной дистилляционной колонне при использовании слоев функционально-специфических катализаторов.

Настоящее изобретение предлагает способ удаления ацетиленов и/или 1,2-бутадиена из потоков C4 алифатических углеводородов, включающий следующие операции, осуществляемые одновременно:

(1) полают водород и поток углеводородов, содержащих C4 углеводороды, включая бутаны, бутены, 1,3-бутадиен, 1,2-бутадиен и ацетилены в реактор типа дистилляционной колонны, содержащий

слой катализатора, включающий катализатор гидрогенизации того типа, который характеризуется наличием платины, палладия или родия, предпочтительно выбираемый из платины, палладия, родия или их смесей,

и который получен в виде дистилляционной структуры в условиях гидрогенизации для селективной гидрогенизации части ацетиленов и 1,2-бутадиена до получения реакционной смеси, и

(2) осуществляют

фракционную перегонку реакционной смеси до удаления более тяжелой фракции и удаления верхнего погона, содержащего практически все соединения C4, имеющие пониженное содержание ацетиленов, 1,

2- бутадиена.

Гидрогенизация большего количества сильно ненасыщенных соединений даст больше моноолефинов и/или алканов. Также может происходить изомеризация со сдвигом связи, такая как преобразование бутена-2 в бутен-1.

Обычно каталитический материал в слое катализатора первоначально представлен как оксид металла и может быть преобразован в форму гидрида при использовании водорода.

В настоящем изобретении водород подают при парциальном давлении водорода по меньшей мере от около 0,1 фунтов на кв.дюйм (0,007031 кг/см2) до менее чем 75 фунтов на кв.дюйм (5,273 кг/см2), предпочтительно менее чем 50 фунтов на кв. дюйм (3,515 кг/см2), еще лучше - менее 35 фунтов на кв.дюйм (2,461 кг/см2) в реактор типа дистилляционной колонны, содержащий катализаторы гидрогенизации, как описано выше.

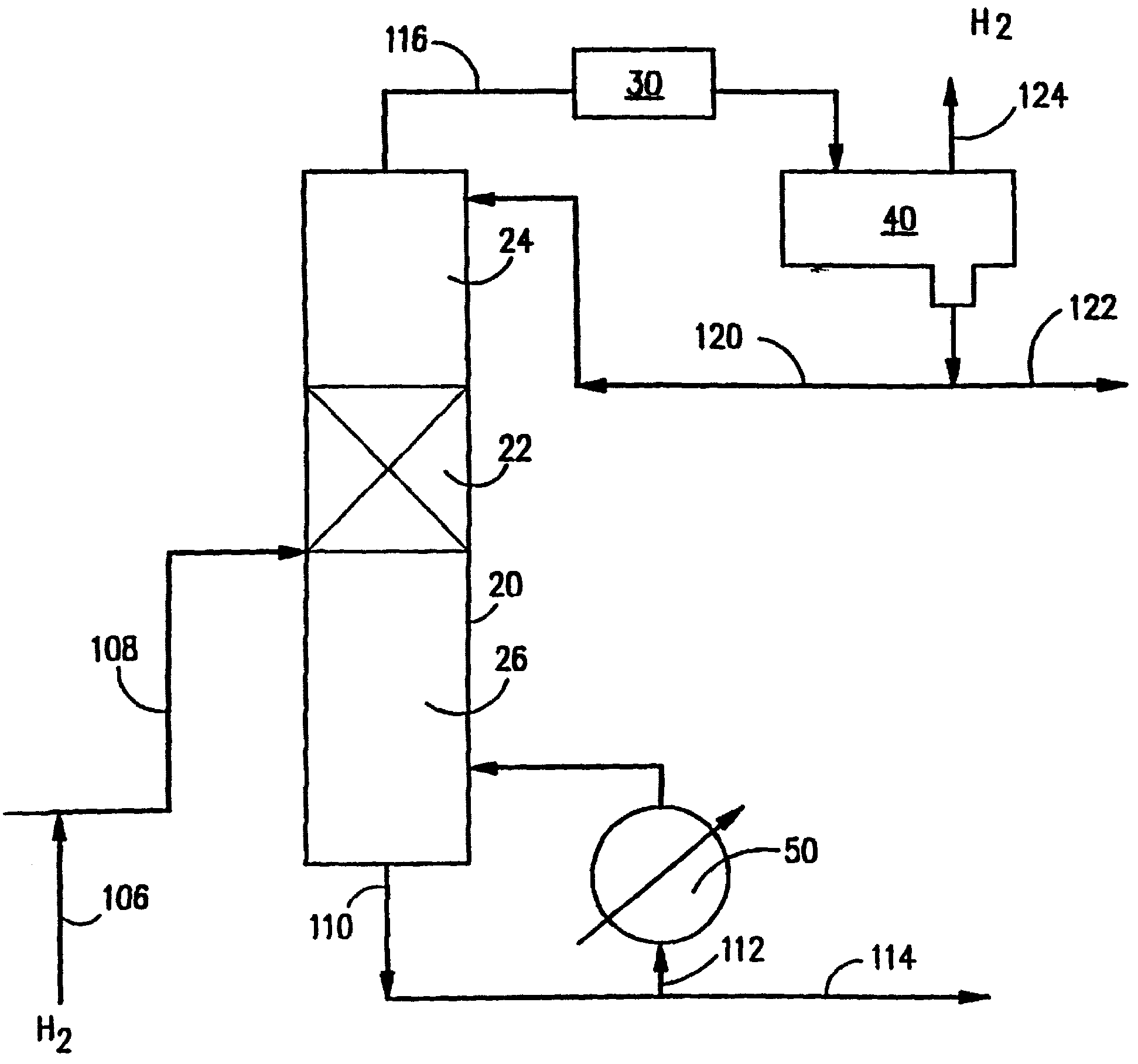

На чертеже дана схема предпочитаемого варианта осуществления изобретения.

Настоящее изобретение предлагает способ селективной гидрогенизации диолефинов и, в частности, ацетиленов и изомеризации моноолефинов до равновесного состояния.

Обычно при использовании способа, в котором катализатор служит компонентом дистилляции, равновесие постоянно нарушается, что ведет к завершению реакции, т. е. реакция имеет возрастающую движущую силу, поскольку продукты реакции удалили и они больше не способствуют обратной реакции (принцип ЛеШательер). Несмотря на то, что реакции гидрогенизации были описаны как обратимые при повышенных температурах выше 900oF (482,22oC), при температурных условиях, применяемых в настоящем изобретении, гидрогенизация не является реверсивной и не может быть стимулом к использованию системы каталитической дистилляции. Плохие рабочие характеристики гидрогенизации предварительной паровой фазы не позволяют предположить, что можно использовать реакцию типа дистилляции. В частности, известный уровень техники не позволяет предположить, что содержание нежелательных 1,2-бутадиена и ацетиленов, конкретно, винилацетилена и этилацетилена, можно существенно снизить в верхнем погоне C4 .

Считается, что в реакции каталитической дистилляции первое преимущество состоит в том, что реакция осуществляется одновременно с дистилляцией и первоначальные продукты реакции и другие компоненты потока удаляются из зоны реакции как можно быстрее, что снижает вероятность побочных реакций. Во-вторых, поскольку все компоненты находятся в состоянии кипения, температуру реакции регулируют путем изменения температуры кипения смеси путем изменения давления в системе. Теплота реакции просто создает более энергичное кипение, но не дает повышения температуры при данном давлении. В результате в значительной степени контроль за интенсивностью реакции и распределением продуктов можно осуществить путем регулирования давления системы. Также регулирование выхода (время реакции = объемная почасовая скорость жидкого потока-1) позволяет еще лучше регулировать распределение продукта и до некоторой степени контролировать побочные реакции, такие как олигомеризацию. Еще одно преимущество, которое данная реакция получает от каталитической перегонки, заключается в очищающем эффекте, который внутреннее орошение обеспечивает в отношении катализатора, посредством чего уменьшается рост полимеров и коксование. Внутреннее орошение может варьироваться в диапазоне от 0,1 до 40, предпочтительно от 0,2 до 20 Ж/Д (масса жидкости непосредственно под слоем катализатора/масса дистиллята) и дает прекрасные результаты, и причем потоки C3-C5 обычно находятся в диапазоне 0,5 - 4,0 Ж/Д.

Неожиданно было обнаружено, что низкое парциальное давление водорода, которое применяли в дистилляционной системе, не приводило к прекращению гидрогенизации, чего следовало ожидать исходя из высокого парциального давления водорода в жидкофазных системах, которые являются принятым мировым стандартом. Предположили (не ограничивая данным предположением рамки изобретения), что механизм, который обеспечивает эффективность настоящего процесса, состоит в том, что происходит конденсация части паров в реакционной системе, которая окклюдирует достаточное количество водорода в конденсированной жидкости, чтобы получить требуемый тесный контакт между водородом и сильно ненасыщенными соединениями в присутствии катализатора, что приводит к их гидрогенизации. Это явление конденсации, которое является постоянным фактором перегонки, как полагают, обеспечивает такую же доступность водорода, как и высокое давление в жидкой фазе, или даже повышает этот показатель, то есть водород вводят в жидкость таким образом, что происходит гидрогенизация.

Соединения C4 в потоке, подаваемом в установку по изобретению, содержатся в виде единственной фракции, которая может содержать все углеводороды от C2 до C5 и выше. Смешанные потоки от нефтепереработки часто содержат широкий спектр оле- финовых соединений. Это особенно верно для продуктов, полученных либо в результате каталитического крекинга, либо термокрекинга. Полученные в результате нефтепереработки потоки обычно разделяют фракционной перегонкой, и поскольку они часто содержат соединения, которые имеют очень близкие температуры кипения, такое разделение является весьма приблизительным. Поток C5, например, может содержать углеводороды от C3 и до C8.

Катализаторы, которые могут применяться во всех реакциях, включают металлы VIII группы. Предпочтительным катализатором селективной гидрогенизации и изомеризации является палладий. Этот катализатор может быть в виде индивидуальных металлов VIII группы, или в виде смесей друг с другом или с модификаторами, которые известны специалистам, особенно металлами группы IV В и I В.

Обычно металлы осаждают в виде оксидов на носитель из глинозема. Носители обычно имеют форму экструдатов или сфер малого диаметра, обычно из глинозема. Затем катализатор необходимо приготовить в форме каталитической дистилляционной структуры. Каталитическая дистилляционная структура должна быть способна функционировать как катализатор и как среда массообмена. Катализатор должен иметь подходящий носитель и должен быть размещен внутри колонны так, чтобы он действовал как каталитическая дистилляционная структура. В предпочтительном варианте осуществления изобретения катализатор содержится в виде сита из проволоки, как описано в Патенте США N 5,266,546, который упомянут здесь для сведения. Другие каталитические дистилляционные структуры, которые пригодны для этой цели, описаны в патентах США 4,731,229; 5,073,236 и 5,431,890, которые также упомянуты здесь для сведения.

Слой катализатора для каталитической дистилляции содержит каталитическую дистилляционную структуру, включающую палладий на носителе, которая позволяет селективно гидрогенизировать 1,2- диолефины и ацетилены.

Водород необходим для того, чтобы поддержать реакцию. Реактор типа дистилляционной колонны может действовать при таком давлении, что реакционная смесь кипит в слое катализатора. "Уровень вспенивания", как описано в Патенте США N 5,221,441, упоминаемом здесь для сведения, можно поддерживать по всему слою катализатора путем регулирования скорости удаления недогона и/или верхнего погона, хотя предпочтительно, чтобы колонна работала без вспенивания.

Способ по изобретению, предпочтительно, осуществляют при давлении внутри указанного реактора типа дистилляционной колонны в диапазоне от 0 до 250 фунтов на кв.дюйм (17,5775 кг/см2) и температурах в зоне реакции в диапазоне от 60 до 300oF (15.56-148,89oC), предпочтительно от 100 до 170oF (37,78-76,67oC).

Сырье и водород, предпочтительно, подают в реактор типа дистилляционной колонны по отдельности или их можно смешивать перед подачей. Смешанное сырье подают ниже слоя катализатора или в нижнем конце слоя катализатора. Водород отдельно подают ниже слоя катализатора, а поток углеводородов подают на уровне от уровня ниже слоя катализатора до уровня около середины трети слоя катализатора. Давление подбирают таким образом, чтобы температура слоя катализатора находилась в диапазоне между 100oF и 300oF (37,78-148,89oC).

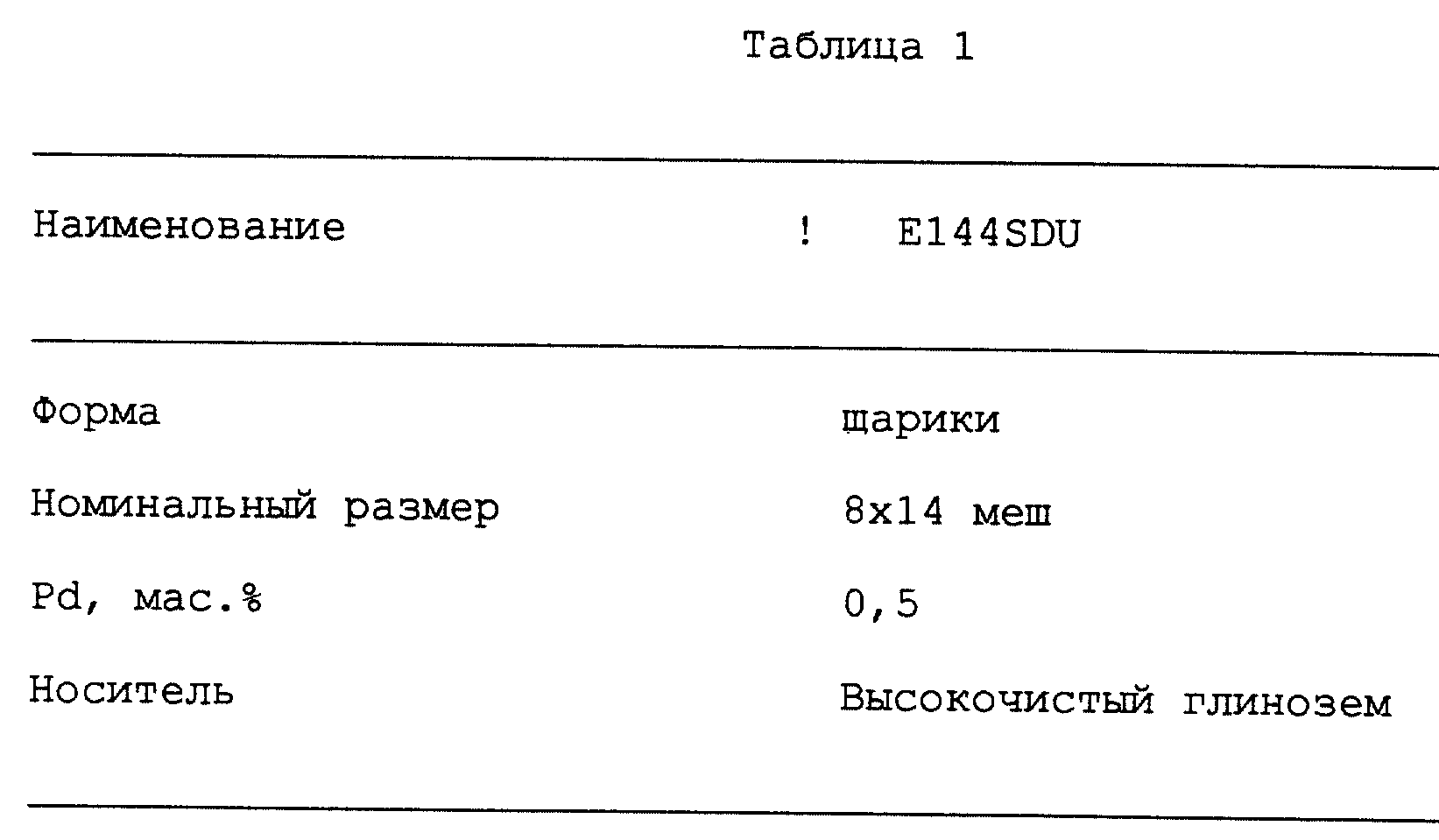

Предпочитаемым катализатором для реакций селективной гидрогенизации/изомеризации является оксид палладия, предпочтительно от 0,1 до 5,0 мас. %, на носителе, которым является подходящая среда, такая как глинозем, углерод или кремнезем, например, экструдаты глинозема диаметром 1/8'' (0,3175 см). Используемый катализатор представляет собой 0,5 мас.% Pd на экструдатах глинозема (Al2O3) диаметром 1/8'' (0,3175 см) - катализатор гидрогенизации, поставляемый фирмой "Calsicat" под номером E144SDU. Типичные физические и химические свойства катализатора, поставляемого изготовителем, приведены в табл. 1.

Скорость подачи водорода в реактор типа дистилляционной колонны должна быть достаточной для того, чтобы реакция продолжала идти, но при этом температура должна быть ниже того уровня, при котором происходит затопление колонны, такую скорость называют "эффективное количество водорода". Обычно мольное отношение водорода к 1,2-бутадиену и ацетилену в сырье составляет по меньшей мере от 1, 0 до 1,0, предпочтительно по меньшей мере от 2,0 к 1,0, а еще лучше от по меньшей мере 10 к 1,0.

Никелевый катализатор также катализирует селективную гидрогенизацию 1,2-бутадиена и

ацетиленов. Однако палладиевый катализатор является предпочтительным для таких реакций. Обычно, предпочтительные соединения в зависимости от их абсорбции можно распределить в следующем порядке:

(1) ацетилены;

(2) диолефины;

(3) моноолефины.

Если каталитические участки заняты более сильно абсорбированными видами, то реакция слабее абсорбированных видов не может происходить.

Реакция углеводородов C4, представляющих интерес в данном изобретении:

(1) ацетилен + водород до получения бутанов и бутенов;

(2)

бутадиен-1,2 + водород до получения бутена-1 и бутена-2.

В рамках настоящего изобретения способ осуществляется в реакторе колонного типа, наполненном твердым катализатором и который, желательно, содержит паровую фазу и жидкую фазу, как и при любой перегонке. Реактор типа дистилляционной колонны работает при таком давлении, что реакционная смесь кипит в слое катализатора. Способ по изобретению осуществляют при давлении внутри указанного реактора типа дистилляционной колонны в диапазоне от 0 до 350 фунтов на кв. дюйм (24,6085 кг/см2), предпочтительно 250 фунтов на кв.дюйм (17,5775 кг/см2) или менее, и температурах в указанной зоне перегонки в диапазоне от 40 до 300oF (от 4,44 до 148,89oC), предпочтительно от 110 до 270oF (от 43,33 до 132,22oC) при требуемом парциальном давлении водорода. Термином "объемная скорость сырья" в тексте настоящей заявки обозначается единица массы сырья в час, поступающая в реактор типа дистилляционной колонны на единицу массы катализатора в каталитических дистилляционных структурах; эта объемная скорость может варьироваться в очень широком диапазоне в зависимости от других параметров, например, от 0,5 до 35.

Преимущества использования реактора типа дистилляционной колонны при прямой селективной гидрогенизации состоят в том, что обеспечивается лучшая селективность конверсии 1,2-диена и ацетилена, конверсия тепла и разделение методом перегонки, что позволяет удалять некоторые нежелательные соединения, например, тяжелые фракции, ТВС и углеводороды C5, причем перегонка позволяет концентрировать нужные компоненты в зоне катализатора.

Температура в реакторе типа дистилляционной колонны определяется температурой кипения жидкой смеси, присутствующей при данном давлении. Температура в нижних частях/отделах колонны будет отражать состав материала в том отделе колонны, который будет находиться выше верхнего погона; то есть при постоянном давлении изменение температуры системы указывает на изменение в композиции, находящейся в колонне. Чтобы изменить температуру, изменяют давление. Регулировку температуры в зоне реакции, таким образом, осуществляют, изменяя давление; увеличивая давление, повышают температуру системы, и наоборот.

Обратимся теперь к чертежу, на котором дано упрощенное схематичное изображение одного варианта осуществления. Сырье 108, содержащее C4 углеводороды, соединяют с водородом, поступающим из напорной линии 106, и подают в реактор типа дистилляционной колонны 20.

Реактор типа дистилляционной колонны 20, как показано на чертеже, имеет выпарную секцию 26 в нижней половине и ректификационную секцию 24 в верхней половине. Слой катализатора расположен в ректификационной секции. Слой катализатора 22 содержит оксид палладия в виде каталитической дистилляционной структуры для реакций селективной гидрогенизации/изомеризации.

Поток сырья, соединенный с водородом, из трубопровода 108 подают в реактор типа дистилляционной колонны непосредственно под слоем катализатора 22. Материал C5+ отделяют от C4 и более легкого материала в выпарной секции 26, причем углеводороды C4 и более легкий материал закипают в слое катализатора. Более тяжелые материалы C5+ выходят через трубопровод 110. Часть остатков от разгонки можно пропустить через ребойлер 50 при помощи трубопровода 112, с целью обеспечить тепловой баланс в колонне. Остальные остатки разгонки отбирают через трубопровод 114.

Затем углеводороды C4 и более легкий материал посредством кипячения поднимают в верхний слой катализатора 24 ректификационной секции, где материал контактирует с водородом в присутствии палладиевого катализатора. Часть диолефинов и ацетиленов подвергают селективной гидрогенизации до получения моноолефинов и осуществляют изомеризацию моноолефинов до достижения равновесия.

Углеводороды C4 и легкий дистиллят (C4-) с восстановленными 1,2-диолефинами и ацетиленами удаляют в виде верхнего погона через трубопровод 116 и пропускают через конденсатор 30, где конденсируют материалы, которые подлежат конденсации. Жидкости собирают в накопитель 40, где газообразные материалы, включая непрореагировавший водород, отделяют и удаляют через трубопровод 124. Непрореагировавший водород можно при желании рециркулировать (не показано). Жидкий дистиллят удаляют через трубопровод 122. Некоторую часть жидкости подвергают рециркуляции, направляя в колонну 20 в виде флегмы через трубопровод 120.

Обычно бутадиен отделяют от оставшихся углеводородов C4 и более легкого материала, и поток олефина C4 можно использовать в качестве сырья для полимеризационных установок, где его преобразуют в синтетический каучук, латекс и т.п.

Пример 1

В примерах в колонну диаметром 1 дюйм (2,54 см) загружали 10 футов (3,048 м) палладиевого катализатора, в форме дистилляционной структуры; загрузку осуществляли в верхнюю часть

колонны. Выпарную секцию размером 2 фута (0,610 м), содержащую палладиевые кольца, оставляли ниже слоя катализатора.

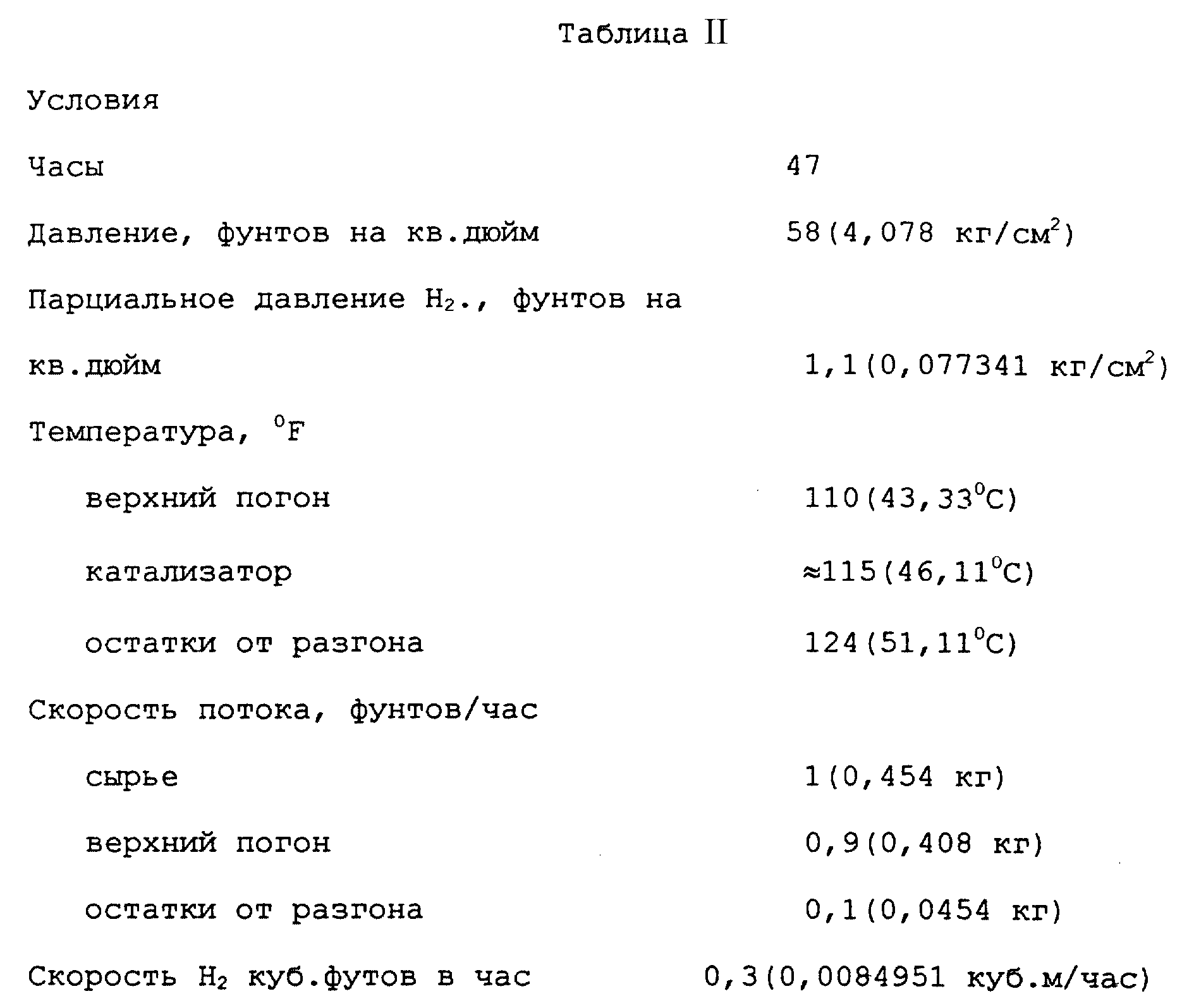

Сырье, подаваемое в ректификационную колонну, представляло собой фракцию C4. Анализы, условия и результаты показаны в табл. II. Хроматографический анализ верхнего погона проводили в отношении нежелательных веществ.

Пример 2

В

основном те же результаты были получены при использовании способа по изобретению для обработки аналогичного сырья с аналогичным катализатором в трехдюймовой колонне (7,62 см), но из верхнего погона

извлекали свыше 99% углеводородов C4.

Реферат

Использование: нефтехимия. Сущность: подают водород и поток углеводородов, содержащий C4 углеводороды, включая бутаны, бутены, бутадиены и винилацетилен, в реактор типа дистилляционной колонны, содержащий слой катализатора, включающий катализатор гидрогенизации, который включает платину, палладий или родий, который приготавливают в виде дистилляционной структуры, и который предназначен для селективной гидрогенизации части винилацетилена и 1,2-бутадиена, и производят фракционную перегонку реакционной смеси для удаления тяжелой фракции и удаления фракции верхнего погона, включающей практически все углеводороды C4. Технический результат: снижение в перерабатываемом сырье винилацетилена, этилацетилена 1,2-бутадиена. 10 з.п.ф-лы, 2 табл., 1 ил.

Комментарии