Способ и установка для получения исходного материала для изготовления редкоземельных магнитов - RU2706258C1

Код документа: RU2706258C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения исходного материала для изготовления редкоземельных магнитов, к исходному материалу и к установке для получения исходного материала для изготовления редкоземельных магнитов.

Уровень техники

Постоянный магнит представляет собой изделие из намагничиваемого материала, например железа, кобальта или никеля, сохраняющего свое статическое магнитное поле и в отсутствие электрического тока (в отличие от электромагнитов). Постоянный магнит может быть создан путем воздействия магнитного поля на ферромагнитный материал.

Название "редкоземельные магниты" объединяет группу постоянных магнитов, состоящих, главным образом, из металлов группы железа (железа, кобальта, реже никеля) и редкоземельных металлов (в частности, неодима, самария, празеодима, диспрозия, тербия, гадолиния). Они отличаются тем, что обладают одновременно высокими остаточной магнитной индукцией и коэрцитивной силой и, тем самым, им присуща высокая плотность энергии магнитного поля.

Из сплава неодима, железа и бора (NdFeB) можно, например, изготовить очень сильные магниты при сравнительно небольших затратах. Изготовление осуществляют методом порошковой металлургии, при этом в настоящее время часть этих изделий изготавливают также в виде магнитов с полимерным связующим. Диапазон рабочих температур в течение длительного времени был ограничен значениями 60-120°С. В некоторых новых разработках, предусматривающих добавки других редкоземельных элементов, в частности диспрозия или тербия, можно повысить температурную стабильность до значений выше 200°С. Для повышения коррозионной стойкости часто добавляют другие легирующие элементы, такие как кобальт.

Постоянные магниты изготавливают из кристаллического порошка. Магнитный порошок запрессовывают в форму в присутствии сильного магнитного поля. При этом кристаллы ориентируются своими предпочтительными осями намагничивания в направлении магнитного поля. Затем выполняют спекание прессованных изделий. В процессе спекания мелкие частички порошка соединяются друг с другом или уплотняются в результате нагревания, при этом, однако, не происходит расплавления исходных материалов (или, по меньшей мере, расплавляются не все из них). Нагрев прессованных изделий (часто выполняемый под повышенным давлением) осуществляется в этом случае таким образом, что температура не достигает температуры плавления основных компонентов, что позволяет сохранить внешний вид (форму) изделий.

При превышении температурой спекания 1000°С происходит потеря намагниченности, проявляющейся во внешнем пространстве, поскольку тепловое движение атомов приводит к возрастающей антипараллельной ориентации элементарных магнитов в кристалле. Поскольку, тем не менее, ориентация зерен в спеченном материале при этом сохраняется, параллельная ориентация элементарных токов после охлаждения магнита может быть восстановлена путем воздействия достаточно сильного намагничивающего импульса.

Изготовление магнитных порошков осуществляют, в частности, путем измельчения соответствующих сплавов или компонентов, например в струйных мельницах с псевдоожиженным слоем или аналогичных установках для измельчения. В струйных мельницах с псевдоожиженным слоем осуществляется, в частности, заданный тончайший размол с точным ограничением максимального размера зерен на входе, не исключающим, однако, достаточно значительную долю мельчайшей фракции. Подвод энергии для измельчения происходит здесь посредством струй газа.

Как показала практика, магнитные порошки, полученные с помощью способов, известных из уровня техники, являются весьма химически реактивными и по этой причине вступают в реакцию с кислородом или азотом во внешней среде уже при низких концентрациях кислорода. Вследствие этого дальнейшая переработка магнитного порошка может сопровождаться воспламенением последнего. Практика, кроме того, показала, что магниты, изготовленные из магнитных порошков, известных из уровня техники, зачастую очень плохо поддаются ориентированию, что ухудшает параметр остаточной намагниченности таких магнитов. Эти отрицательные явления могут иметь место, в частности, и при высоком процентном содержании по объему мелкой фракции в магнитном порошке.

Кроме того, магниты, изготовленные из магнитных порошков, известных из уровня техники, могут иметь стабильность встречного поля, или коэрцитивную силу, оставляющую желать лучшего из-за высокого процентного содержания по объему крупной фракции.

Сущность изобретения

Задача настоящего изобретения состоит в дальнейшей оптимизации получения исходных смесей для изготовления редкоземельных магнитов с целью создания таких магнитов, обладающих более высокими характеристиками.

Вышеуказанная задача решается посредством объектов изобретения, обладающих признаками, указанными в независимых пунктах формулы изобретения. Прочие предпочтительные варианты осуществления изобретения описаны в зависимых пунктах формулы изобретения.

Изобретение относится к способу получения порошкообразного исходного материала, предназначенного для изготовления редкоземельных магнитов.

Первый этап способа предусматривает измельчение сплава, содержащего по меньшей мере один редкоземельный металл, в результате чего из этого сплава образуется порошкообразный промежуточный продукт.

Следующий этап предусматривает проведение по меньшей мере одной сортировки (классификации) порошкообразного промежуточного продукта по размеру частиц и/или плотности, при этом фракция, получаемая посредством по меньшей мере одной такой сортировки, образует исходный материал для изготовления редкоземельных магнитов.

Предлагаемый в изобретении способ предусматривает использование по меньшей мере одного динамического сепаратора для проведения по меньшей мере одной сортировки порошкообразного промежуточного продукта по размеру частиц и/или плотности и выделения таким образом из этого порошкообразного промежуточного продукта фракции, образующей исходный материал для изготовления редкоземельных магнитов.

В предпочтительных вариантах осуществления изобретения может быть предусмотрено, что порошкообразный промежуточный продукт подают по меньшей мере в один статический сепаратор. Затем выделенная с помощью по меньшей мере одного статического сепаратора часть этого порошкообразного промежуточного продукта может подаваться в по меньшей мере один динамический сепаратор, используемый для проведения по меньшей мере одной сортировки порошкообразного промежуточного продукта по размеру частиц и/или плотности и выделения таким образом из части порошкообразного промежуточного продукта, выделенной с помощью по меньшей мере одного статического сепаратора, фракции, образующей исходный материал для изготовления редкоземельных магнитов.

Может быть также предусмотрено, что в по меньшей мере одном динамическом сепараторе просеивают, а также диспергируют порошкообразный промежуточный продукт, в результате чего из порошкообразного промежуточного продукта выделяется фракция, образующая исходный материал для изготовления редкоземельных магнитов.

Может быть, кроме того, предусмотрено, что в процессе первой сортировки по размеру частиц и/или плотности в по меньшей мере одном динамическом сепараторе из порошкообразного промежуточного продукта выделяется крупная фракция, а в процессе второй сортировки по размеру частиц и/или плотности в по меньшей мере одном динамическом сепараторе - мелкая фракция. После чего часть порошкообразного промежуточного продукта, отделенная от мелкой и крупной фракций, может представлять собой фракцию, образующую исходный материал для изготовления редкоземельных магнитов.

Хорошо зарекомендовали себя варианты осуществления изобретения, в которых первая и вторая сортировки по размеру частиц и/или плотности проводят ровно в одном динамическом сепараторе. Далее, измельчение сплава, содержащего по меньшей мере один редкоземельный металл, может выполняться на двух отделенных друг от друга этапах, предпочтительно механическим образом, в результате чего измельченные материалы, полученные на этих отдельных этапах, образуют порошкообразный промежуточный продукт.

Может быть предусмотрено, что в по меньшей мере одном динамическом сепараторе по меньшей мере одна сортировка порошкообразного промежуточного продукта по размеру частиц и/или плотности выполняется в атмосфере защитного газа.

Изобретение, кроме того, относится к исходному материалу для изготовления редкоземельных магнитов, получаемому способом, охарактеризованым в одном из описанных выше вариантов осуществления изобретения. В исходном материале, предлагаемом в изобретении, доля частиц размером более 8 мкм составляет не более 2 объемных процентов, в частности находится в диапазоне от 0,1 до 1 объемного процента, и/или доля частиц размером менее 2 мкм составляет не более 2 объемных процентов, в частности находится в диапазоне от 0,05 до 2 объемных процентов.

Помимо этого, изобретение относится к способу изготовления редкоземельных магнитов. Способ включает следующие этапы:

- получение исходного материала способом, охарактеризованым в одном из описанных выше вариантов осуществления изобретения,

- загрузку исходного материала в формы и прессование его в этих формах, в результате чего образуются заготовки из прессованного исходного материала,

- спекание заготовок и воздействие на спеченные заготовки намагничивающим импульсом, в результате чего спеченные и подвергнутые воздействию намагничивающего импульса заготовки превращаются в редкоземельные магниты, причем эти заготовки могут быть подвергнуты, в случае необходимости, механической обработке.

Может быть, кроме того, предусмотрено, что с помощью указанного способа изготовления редкоземельных магнитов осуществляется получение описанного ранее исходного материала, который загружают в формы и прессуют в последних.

Изобретение также относится к установке для получения порошкообразного исходного материала, предназначенного для изготовления редкоземельных магнитов. Признаки, уже описанные ранее в различных вариантах осуществления изобретения применительно к способу, могут также относиться к описываемой ниже установке и поэтому не упоминаются повторно. Аналогичным образом, признаки, описываемые ниже в различных вариантах осуществления изобретения применительно к установке, могут в некоторых случаях относиться к описанному ранее способу.

Установка для получения порошкообразного исходного материала, предназначенного для изготовления редкоземельных магнитов, содержит по меньшей мере одно измельчительное устройство, предусмотренное для получения порошкообразного промежуточного продукта путем измельчения сплава, содержащего по меньшей мере один редкоземельный металл.

Установка также содержит по меньшей мере одно разделительное устройство, способное путем по меньшей мере одной сортировки, или сепарации (классификации), по размеру частиц и/или плотности выделять из порошкообразного промежуточного продукта фракцию, образующую исходный материал для изготовления редкоземельных магнитов.

Предусмотрено, что по меньшей мере одно разделительное устройство содержит по меньшей мере один динамический сепаратор, способный путем по меньшей мере одной сортировки по размеру частиц и/или плотности выделять из порошкообразного промежуточного продукта фракцию, образующую исходный материал для изготовления редкоземельных магнитов.

В предпочтительных вариантах осуществления изобретения может быть предусмотрено, что по меньшей мере одно разделительное устройство содержит по меньшей мере один статический сепаратор, в который может подаваться порошкообразный промежуточный продукт. При этом по меньшей мере один статический сепаратор и по меньшей мере один динамический сепаратор могут быть соединены друг с другом таким образом, что часть подаваемого промежуточного продукта, выделяемая по меньшей мере одним статическим сепаратором, может подаваться в по меньшей мере один динамический сепаратор. Затем по меньшей мере один динамический сепаратор может выделить, в случае необходимости, из этой подаваемой части фракцию, образующую исходный материал для изготовления редкоземельных магнитов.

Может быть предусмотрено, что по меньшей мере один динамический сепаратор выполнен с возможностью просеивания и диспергирования подаваемого в него порошкообразного промежуточного продукта.

Может быть также предусмотрено, что по меньшей мере одно измельчительное устройство содержит два следующих друг за другом измельчителя, выполненных с возможностью предпочтительно механического измельчения сплава, содержащего по меньшей мере один редкоземельный металл, и взаимодействующих друг с другом для получения из этого сплава порошкообразного промежуточного продукта.

Хорошо зарекомендовали себя также варианты осуществления изобретения, в которых сортировка по размеру частиц и/или плотности в по меньшей мере одном динамическом сепараторе может выполняться в атмосфере защитного газа.

Исходный материал, получаемый в рамках описанного выше способа или посредством описанной выше установки, может включать, в основном, частицы в целевом диапазоне размеров и содержать очень незначительное количество примесей, частицы которых имеют меньшие размеры, чем у частиц целевого диапазона. Такие частицы называются ниже мельчайшими частицами. Кроме того, исходный материал, получаемый в рамках описанного выше способа или посредством описанной выше установки, может включать, в основном, очень незначительное количество примесей, частицы которых имеют большие размеры, чем у частиц целевого диапазона. Такие частицы называются ниже крупными частицами.

С помощью способа или установки, представленных в приведенном выше описании, можно, в частности, получить исходный материал, включающий, в основном, только частицы, размеры которых находятся в пределах целевого диапазона и которые образуют по существу гомогенную смесь. Применительно к исходному материалу, получаемому с помощью способа или установки, представленных в приведенном выше описании, хорошо зарекомендовали себя варианты осуществления изобретения, в которых частицы исходного материала находятся в целевом диапазоне размеров от 1 до 10 мкм, в частности от 2 до 8 мкм. При измельчении сплава, содержащего по меньшей мере один редкоземельный металл, на практике не представляется возможным предотвратить образование некоторой доли мельчайших частиц с размерами ниже значений целевого диапазона. Кроме того, в большинстве случаев образуется некоторая доля крупных, недостаточно измельченных частиц. В каждом подобном случае здесь требуется найти приемлемое компромиссное решение. Конечно, дальнейшее измельчение исходного материала привело бы к уменьшению доли крупных частиц, но это одновременно увеличило бы долю столь же нежелательных мельчайших частиц. Высокое содержание в процентах по объему мельчайших и/или крупных частиц в исходном материале имеет следствием нежелательные характеристики редкоземельных магнитов, изготовленных из этого исходного материала.

В особенно предпочтительном варианте осуществления изобретения исходный материал, получаемый в рамках описанного выше способа или посредством описанной выше установки, содержит не более 2 объемных процентов, в частности - не более 1 объемного процента мельчайших частиц. Кроме того, может быть предусмотрено, что исходный материал, получаемый в рамках описанного выше способа или посредством описанной выше установки, содержит не более 2 объемных процентов, в частности - не более 1 объемного процента крупных частиц.

В одном из предпочтительных вариантов осуществления изобретения исходный материал, получаемый в рамках описанного выше способа или посредством описанной выше установки, содержит, в основном или в большинстве случаев, частицы в целевом диапазоне размеров от 2 до 8 мкм, причем доля частиц размером более 8 мкм составляет не более 2 объемных процентов, в частности находится в диапазоне от 0,1 до 1 объемного процента, а доля частиц размером менее 2 мкм составляет не более 2 объемных процентов, в частности находится в диапазоне от 0,05 до 2 объемных процентов.

Уже упоминавшийся выше по меньшей мере один динамический сепаратор, выполненный как составная часть предлагаемых в изобретении способа и установки, может содержать сортировочный ротор. Число оборотов сортировочного ротора можно, в случае необходимости, контролировать или регулировать в зависимости от требуемого распределения по размеру частиц получаемого исходного материала. Для этого может быть предусмотрен блок управления и/или регулирования, соединенный с по меньшей мере одним динамическим сепаратором. В блок управления и/или регулирования может быть заложен алгоритм, в соответствии с которым этот блок самостоятельно осуществляет регулирование или контроль числа оборотов сортировочного ротора, выполненного как составная часть по меньшей мере одного динамического сепаратора, с учетом требуемого в соответствующем случае распределения по размеру частиц получаемого исходного материала.

Уже упоминавшийся выше по меньшей мере один статический сепаратор, предусмотренный в различных вариантах осуществления предлагаемых в изобретении способа и установки, может быть выполнен, в случае необходимости, в виде по меньшей мере одного циклонного сепаратора. Посредством по меньшей мере одного циклонного сепаратора можно достичь, в случае необходимости, уменьшения доли мельчайших частиц. Выделяемая посредством по меньшей мере одного статического, или циклонного, сепаратора порошкообразная смесь, называемая ниже также порошкообразным промежуточным продуктом, все еще содержит, как правило, и после отделения мельчайших частиц до 10 объемных процентов последних и/или до 10 объемных процентов крупных частиц. Мельчайшие частицы, которые всегда так или иначе присутствуют в таком порошкообразном промежуточном продукте, оказывают, во многих отношениях, отрицательное влияние на характеристики изготовленных из него редкоземельных магнитов.

Для дальнейшего улучшения состава частиц измельченный порошкообразный промежуточный продукт, частично уже освобожденный, в случае необходимости, от частиц мельчайшей фракции посредством по меньшей мере одного статического сепаратора, подвергают по меньшей мере еще одному процессу сортировки посредством по меньшей мере одного динамического сепаратора. Эффективное выполнение этого процесса сортировки обеспечивается в вариантах осуществления изобретения, предусматривающих предварительное диспергирование порошкообразного промежуточного продукта и последующую сортировку диспергированного порошкообразного промежуточного продукта по размеру частиц и/или плотности. Эти процессы диспергирования и сортировки по размеру частиц и/или плотности могут проводиться ровно в одном динамическом сепараторе. После этого можно выделить мельчайшие и/или крупные частицы из порошкообразного промежуточного продукта посредством по меньшей мере одного или ровно одного динамического сепаратора.

Это означает, что способ может включать следующие этапы (в отдельности или в комбинации):

- диспергирование промежуточного продукта И/ИЛИ

- повторное отделение мельчайших и/или крупных частиц.

Таким образом, может быть предпочтительно предусмотрено, что процессы диспергирования промежуточного продукта и повторного отделения мельчайших и/или крупных частиц могут выполняться внутри одного-единственного устройства, в частности внутри одного-единственного динамического сепаратора. Из-за высокой химической реактивности мельчайших частиц, которые могут присутствовать в высокой концентрации в порошкообразном промежуточном продукте, процессы диспергирования и/или сортировки в единственном динамическом сепараторе могут, в случае необходимости, выполняться в атмосфере защитного газа. В качестве защитного газа используются, например, гелий, аргон, азот и т.д.

По меньшей мере одна составная часть сплава, содержащего по меньшей мере один редкоземельный металл, может представлять собой, например, железо и/или бор. Например, в случае сплава, содержащего по меньшей мере один редкоземельный металл, речь может идти о сплаве NdFeB. С помощью описанных выше способа и установки из этого сплава, содержащего по меньшей мере один редкоземельный металл, можно получить исходный материал, содержащий, в основном, только частицы в целевом диапазоне размеров от 1 до 10 мкм, предпочтительно - от 2 до 8 мкм. Исходная смесь предпочтительно содержит не менее 95, в частности не менее 98 объемных процентов частиц в установленном целевом диапазоне размеров от 2 до 8 мкм.

Описанная выше установка может включать устройство для грубого измельчения сплава, содержащего по меньшей мере один редкоземельный металл. Крупная фракция порошка, полученная, в случае необходимости, из сплава, содержащего по меньшей мере один редкоземельный металл, с помощью устройства для грубого измельчения, может быть подвергнута, в случае необходимости, тонкому измельчению в соответствующем устройстве, предусмотренном в установке, до получения мелкой фракции порошка, образующей порошкообразный промежуточный продукт. Устройство для тонкого измельчения может быть выполнено в виде струйной мельницы с псевдоожиженным слоем.

Краткое описание чертежей

Примеры осуществления изобретения и его преимущества более подробно описаны ниже с использованием приложенных чертежей. Соотношение размеров отдельных элементов друг к другу на этих чертежах не всегда соответствует реальному соотношению размеров, поскольку для большей наглядности отдельные элементы показаны в упрощенном виде, а размеры некоторых элементов увеличены по сравнению с размерами остальных элементов. Описанные ниже признаки не привязаны в узком смысле к соответствующему примеру осуществления изобретения, а могут найти применение и в общем контексте. На чертежах показано:

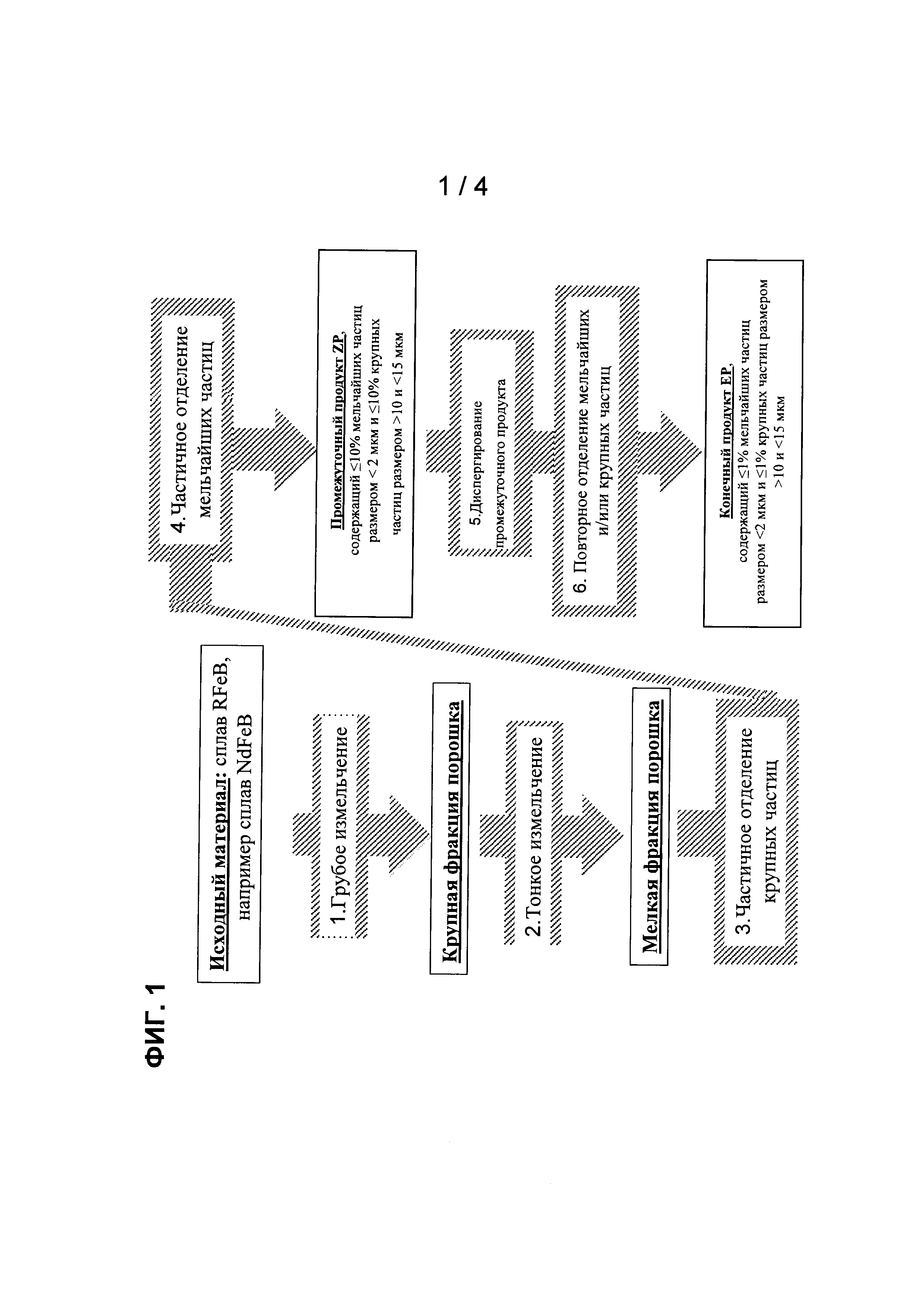

на фиг. 1 - схематическое изображение этапов способа получения исходного материала для изготовления редкоземельных магнитов, которые в различных вариантах осуществления изобретения могут быть предусмотрены как в отдельности, так и в показанной комбинации,

на фиг. 2 - вид в поперечном разрезе динамического сепаратора, который может быть предусмотрен в различных вариантах осуществления способа и установки, предлагаемых в изобретении,

на фиг. 3 - вид сбоку в поперечном разрезе динамического сепаратора, показанного на фиг. 2,

на фиг. 4 - сравнительный график возможного распределения по размерам частиц порошкообразного промежуточного продукта и исходного материала для изготовления редкоземельных магнитов в различных вариантах осуществления способа и установки, предлагаемых в изобретении,

на фиг. 5 - снимок порошкообразного промежуточного продукта, сделанный с помощью растрового электронного микроскопа,

на фиг. 6 - сделанный с помощью растрового электронного микроскопа снимок исходного материала, получаемого посредством способа и установки в различных вариантах осуществления, предлагаемых в изобретении.

Осуществление изобретения

Для одинаковых или функционально равнозначных элементов изобретения используются идентичные ссылочные обозначения. Кроме того, для получения полного представления на отдельных чертежах показаны только те ссылочные обозначения, которые требуются для описания соответствующего чертежа. Показанные варианты осуществления изобретения представляют лишь примеры возможной реализации последнего и не накладывают никаких окончательных ограничений.

На фиг. 1 представлено схематическое изображение этапов способа получения исходного материала AM для изготовления редкоземельных магнитов. В качестве основы здесь служит подходящий сплав RFeB, включающий компоненты R (редкоземельный металл), Fe (железо) и В (бор) в требуемых количественных соотношениях. Например, сплав NdFeB используется для изготовления так называемых неодимовых магнитов. Сначала необходимо, по возможности, получить сплав из элементов в требуемых количественных соотношениях. На первом технологическом этапе этот сплав подвергают грубому измельчению. Например, в установке для механического измельчения или путем инициирования хрупкого разрушения с помощью водорода. При этом, в частности, образуются частицы размером до нескольких миллиметров. В заключение подвергают тонкому измельчению крупную фракцию gPF порошка, полученную в процессе грубого измельчения, при этом образуются, или должны образоваться, частицы со средним размером d50, находящимся в диапазоне от 2 до 5 мкм. Это означает, что значение d50 мелкой фракции fPF порошка находится от 2 до 5 мкм при соответственно широком распределении частиц до более мелкой и более крупной фракций с соответствующими количествами мельчайших (d10 равно приблизительно 1-2 мкм) или крупных (d90 равно приблизительно 8-15 мкм) частиц. В отличие от описываемых ниже частиц fP мельчайшей фракции, крупные частицы gP являются химически стабильными и могут быть хорошо сориентированы в магнитных полях, но оказывают отрицательное влияние на стабильность встречного поля (или коэрцитивную силу) магнитов, поскольку эти крупные частицы gP перемагничиваются уже при слабых встречных магнитных полях, тем самым ухудшая стабильность встречного поля (или коэрцитивную силу) магнитов в целом. По этой причине предпочтительным является дальнейшее уменьшение доли крупных частиц gP в исходной смеси, предназначенной для изготовления спеченных постоянных магнитов.

Из-за малых размеров частиц fP мельчайшей фракции они являются весьма химически реактивными и уже при очень низких концентрациях кислорода вступают в реакцию с ним или с азотом из окружающей атмосферы. При дальнейшей переработке порошка эти мельчайшие частицы fP могут вызвать спонтанное воспламенение последнего. Еще одно отрицательное свойство мельчайших частиц fP состоит в том, что они очень плохо поддаются ориентированию в обычно используемых магнитных полях и установках для прессования (с напряженностью порядка 10-20 кЭ), что ухудшает остаточную намагниченность изготовленных из них магнитов. По этой причине на четвертом (дополнительном) этапе способа мельчайшие частицы, в частности частицы диаметром не более 1-2 мкм, удаляют из мелкой фракции fPF порошка. Для этого, например, после завершения этапов грубого и тонкого измельчения (обозначенных цифрами 1 и 2) смесь направляют в циклонный сепаратор, в котором мельчайшие частицы увлекаются потоком подходящего газа и тем самым отделяются от смеси. В результате образуется промежуточный продукт ZP. Последний, однако, в каждом случае все еще содержит незначительную долю (до 10%) мельчайших частиц размером около 1-2 мкм.

Для максимально полного удаления этих оставшихся фракций мельчайших частиц fP размером не более 1-2 мкм и/или крупных частиц gP размером 10-15 мкм промежуточный продукт ZP подвергают по меньшей мере одной дополнительной сортировке, чтобы исключить эти нежелательные частицы fP или gP и, тем самым, еще более повысить гомогенность частиц в отношении целевого размера ZG, в частности чтобы получить в качестве исходного материала AM порошкообразную смесь, содержащую, в основном, только частицы в целевом диапазоне размеров приблизительно от 2 до 8 мкм, поскольку эти частицы представляют собой лучшую фракцию порошка в магнитном отношении. Все дальнейшие технологические операции, осуществляемые во временном отношении после завершения этапа, обозначенного цифрой 4, выполняются с помощью динамического сепаратора 10 (фиг. 2 и 3), а именно сепаратора высокой производительности.

Частицы в целевом диапазоне ZG от 2 до 8 мкм достаточно стабильны химически, так что при нормальном течении процесса изготовления они не вызывают никакого дополнительного окисления. Кроме того, они хорошо поддаются ориентированию в обычно используемых магнитных полях. Тем самым они вносят существенный вклад в достижение высокой остаточной намагниченности изготавливаемых магнитов и являются поэтому желательными, необходимыми и полезными. Чем больше присутствует частиц порошка данного целевого размера ZG, тем выше магнитные характеристики (остаточная намагниченность Br и стабильность встречного поля HcJ) изготовленных из них магнитов.

На следующем этапе 5 способа выполняют диспергирование порошкообразного промежуточного продукта ZP с целью получения максимально гомогенного распределения различных частиц этого промежуточного продукта. При этом, в частности, преодолеваются силы молекулярного и магнитного притяжения между частицами и появляется возможность повторной сортировки и отделения частиц мельчайшей и/или крупной фракции по завершении диспергирования. На этом этапе способа также используется динамический сепаратор 10 (фиг. 2 и 3), а именно сепаратор высокой производительности.

Диспергированный порошкообразный промежуточный продукт ZP подвергают повторной сортировке, в результате чего удаляются частицы мельчайшей и/или крупной фракции. Этим оптимальным отделением мельчайшей и крупной фракций обеспечивается достижение требуемого целевого размера ZG частиц. В этом случае доля мельчайших частиц размером менее 1 мкм уменьшается до значения ниже 1%. В качестве альтернативы или дополнения может быть также уменьшена до значения ниже 1% доля крупных частиц размером более 10 мкм.

Этот по меньшей мере один дополнительный процесс сортировки предпочтительно проводят в атмосфере защитного газа, например гелия, аргона или азота, причем перечисленное не исключает других возможностей. Атмосфера защитного газа предотвращает, в частности, спонтанное возгорание порошка, обусловленное присутствием мельчайших частиц fP.

Особенно предпочтительным может быть совместное выполнение пятого и шестого (то есть двух последних) этапов способа, а именно диспергирования и отделения частиц мельчайшей фракции fP и/или крупной фракции gP, в одном динамическом сепараторе 10, показанном на фиг. 2 и 3.

В варианте осуществления изобретения, представленном на фиг. 2 и 3, подача порошкообразного промежуточного продукта ZP в сортировочное устройство, или динамический сепаратор, 10 производится сверху через канал 1 подачи продукта. Через канал 2 подачи воздуха производится подача требуемого технологического воздуха VL, который увлекает поступивший через канал 1 порошкообразный промежуточный продукт ZP и проносит его через регулируемый зазор между множеством направляющих лопаток и статичным кожухом 3, в результате чего происходит диспергирование промежуточного продукта ZP. В качестве технологического воздуха VL в данном случае используется защитный газ.

Диспергированный подобным образом промежуточный продукт ZP направляется на колесо 4 сепаратора с плавно регулируемым числом оборотов, при этом происходит разделение частиц по размеру на частицы целевого размера и крупные или мельчайшие частицы.

Путем оптимизации конструктивного исполнения колеса сепаратора обеспечивается возможность достижения с помощью только одного такого колеса 4 очень высокой степени измельчения даже при высокой производительности. Мельчайшие частицы fP покидают сортировочное устройство, или динамический сепаратор, 10 посредством колеса 4, закрепленного на горизонтальном валу 8 в центре этого устройства. Крупные частицы gP сбрасываются колесом 4 сепаратора и выносятся обратно по спиральному и снабженному разделительной перегородкой 5 корпусу 9 машины через выпускной канал 6 крупной фракции, расположенный в нижней части корпуса 9. Меняя положение заслонки 7 для крупной фракции, можно регулировать выход крупных частиц gP в случаях осложненного разделения фракций и поддерживать чистоту крупной фракции gP. Частицы целевого размера ZP покидают динамический сепаратор 10 вместе с крупной фракцией через выпускной канал 6. Мельчайшие частицы fP отделяются от частиц целевого размера ZP и поэтому не присутствуют в продукте, покидающем динамический сепаратор 10 через выпускной канал 6 крупной фракции.

Регулирование с целью получения требуемого целевого размера ZG частиц осуществляется в данном случае путем регулирования потока газа (технологического воздуха VL) и/или числа оборотов колеса 4 сепаратора. Более интенсивный поток газа и/или более низкое число оборотов имеют следствием выход более крупного продукта, тогда как более слабый поток газа и/или более высокое число оборотов имеют следствием выход более мелкого продукта.

На фиг. 3 также показаны по меньшей мере два подводящих канала 11 так называемого продувочного газа, необходимых для продувки этим газом пространства между выпускным каналом мелкой фракции и колесом 4 сепаратора. Возможны, однако, и варианты осуществления изобретения, предусматривающие лишь один подводящий канал 11 продувочного газа. Такая продувка позволяет предотвратить осаждение частиц на колесе 4 сепаратора и/или в зазоре между этим колесом и выпускным каналом мелкой фракции, что может привести к забиванию данного зазора. Продувку производят с помощью подходящего для этого флюида, предпочтительно с помощью защитного газа.

На фиг. 4 показано распределение по размерам частиц промежуточного продукта ZP и исходного материала AM. По оси абсцисс графика отложены значения размера частиц в мкм, а по оси ординат - объемная доля в соответствующей смеси, выраженная в процентах. График ясно показывает, что путем выполнения дополнительных этапов способа, включающих диспергирование промежуточного продукта ZP и сортировку с заключительным отделением мельчайших частиц fP размером не более 1 мкм и/или крупных частиц gP размером более 10 мкм в динамическом сепараторе 10 можно получить более гомогенную смесь частиц в исходном материале AM, где объемная доля как мельчайших частиц fP, так и крупных частиц gP составляет не более 1%. В частности, доли мельчайших частиц fP и крупных частиц gP, соответствующие заштрихованным участкам графика, удаляются из порошкообразного промежуточного продукта ZP.

Полученный таким образом исходный материал AM особенно подходит -благодаря размеру частиц, находящемуся от 1 до 10 мкм, предпочтительно от 2 до 8 мкм, - для изготовления спеченных редкоземельных магнитов, поскольку при таких размерах частиц исходного материала AM могут быть достигнуты особенно хорошие магнитные характеристики. В частности, такой исходный материал AM, используемый для изготовления постоянных магнитов, позволяет достичь высоких (повышенных) значений остаточной намагниченности BR и хорошей (улучшенной) стабильности встречного поля HcJ, а также отчетливого повышения степени прямоугольности кривой размагничивания.

На фиг. 5 показан сделанный с помощью растрового электронного микроскопа снимок порошкообразного промежуточного продукта ZP, а на фиг. 6 - сделанный с помощью растрового электронного микроскопа снимок исходного материала AM, полученного посредством способа, предлагаемого в различных вариантах осуществления изобретения и могущего применяться для изготовления редкоземельных магнитов. В то время как промежуточный продукт ZP представляет собой сильно негомогенную смесь частиц разных размеров и, в частности, содержит значительную долю мельчайших частиц fP, фиг. 6 ясно показывает, что исходный материал AM, подвергнутый двойной сортировке, содержит, в основном, лишь частицы в целевом диапазоне ZG размеров от 1 до 10 мкм, преимущественно от 2 до 8 мкм.

Примеры и варианты осуществления изобретения, представленные выше, а также формула изобретения и приложенные чертежи, включая различные их модификации или соответствующие индивидуальные признаки, могут использоваться независимо друг от друга или в любых комбинациях. Признаки, описываемые применительно к какому-либо варианту осуществления изобретения, применимы ко всем вариантам осуществления последнего при условии, что эти признаки не являются несовместимыми. В описании изобретения представлены предпочтительные варианты его осуществления. Специалист может выполнить модификацию или изменение изобретения в пределах правовой охраны, определяемых приведенной ниже формулой изобретения. Компоненты или признаки одного из примеров осуществления изобретения могут использоваться в комбинации с компонентами или признаками другого примера осуществления изобретения.

Ссылочные обозначения

1 Канал подачи продукта

2 Канал подачи воздуха

3 Кожух направляющих лопаток

4 Колесо сепаратора

5 Перегородка

6 Выпускной канал крупной фракции

7 Заслонка для крупной фракции

8 Вал

9 Корпус машины

10 Сортировочное устройство

11 Подводящий канал продувочного газа

AM Исходный материал

fP Мельчайшие частицы / Частицы мельчайшей фракции

fPF Мелкая фракция порошка

gP Крупные частицы / Частицы крупной фракции

gPF Крупная фракция порошка

VL Технологический воздух

ZG Целевой размер

ZP Промежуточный продукт

SG Продувочный газ.

Реферат

Изобретение относится к порошковой металлургии, в частности к получению порошковых редкоземельных магнитов. Сплав, содержащий по меньшей мере один редкоземельный металл измельчают с получением порошкообразного продукта, подают в циклонный статический сепаратор по меньшей мере часть измельченного продукта, после чего выделенную часть подают в динамический сепаратор, содержащий сортировочный ротор. После чего проводят сортировку порошкообразного продукта по размеру частиц и/или плотности с получением исходного материала для изготовления магнитов. Полученный материал содержит не более 2 об.% частиц размером более 8 мкм и/или не более 2 об.% частиц размером менее 2 мкм. Установка для получения порошкообразного материала содержит измельчительное устройство, циклонный статический сепаратор и динамический сепаратор, содержащий сортировочный ротор. Обеспечивается оптимизация процесса получения исходной смеси, снижение содержания частиц нежелательного размера и повышение характеристик редкоземельного магнита. 4 н. и 9 з.п. ф-лы, 6 ил.

Комментарии