Дезинтегратор - RU2353431C1

Код документа: RU2353431C1

Чертежи

Описание

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция дезинтегратора, содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с ударными элементами в виде лопаток и повернутых под углом в смежных концентрических рядах (авторское свидетельство СССР №1572694, кл. В02С 13/22, 1990).

Известен также дезинтегратор, последний ряд ударных элементов которого выполнен в виде пальцев. Выходной патрубок расположен тангенциально к корпусу дезинтегратора (авторское свидетельство СССР №908383, кл. В02С 13/22, 1979).

Недостатками известных конструкций является недостаточная эффективность процесса измельчения и невысокая тонкость помола.

Наиболее близким техническим решением к предлагаемому является дезинтегратор, содержащий корпус, в котором друг над другом соосно размещены горизонтальные диски, содержащие ударные элементы, установленные по сторонам квадратов с общим центром (авторское свидетельство СССР №1694211, кл. В02С 13/22, 1989).

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с низкими раздавливающими и истирающими усилиями на материал ввиду значительного междурядного пространства и низкими разрывающими усилиями вследствие большого максимального осевого зазора между рядами.

Изобретение направлено на повышение эффективности процесса измельчения за счет увеличения количества соударений частиц в камере помола и усиления раздавливающе-истирающего эффекта.

Это достигается тем, что в дезинтеграторе, содержащем цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и с размещенными в корпусе с возможностью встречного вращения верхним и нижним горизонтальными дисками с жестко закрепленными на них рядами ударных элементов, каждый из которых расположен между рядами ударных элементов противолежащего диска, образуя с внутренней поверхностью корпуса камеру помола, при этом согласно предлагаемому решению ряды ударных элементов расположены по концентрическим окружностям, а осевые зазоры между рядами ударных элементов в поперечном сечении камеры помола равнопеременно изменяются по длине окружности и имеют максимальное и минимальное значение соответственно через каждые 180°, причем поперечное сечение ударного элемента при минимальном осевом зазоре между рядами представляет собой прямоугольник или фигуру, близкую к прямоугольнику со сторонами b и h, где h=1,1…1,2b, а поперечное сечение ударного элемента при максимальном осевом зазоре между рядами представляет собой квадрат или фигуру, близкую к квадрату со стороной b, при этом расстояния между ударными элементами в каждом ряду равны между собой и уменьшаются от центра камеры помола к периферии дисков.

На верхней поверхности центральной части нижнего диска может быть жестко закреплено устройство для равномерной ускоренной подачи материала на ряды ударных элементов.

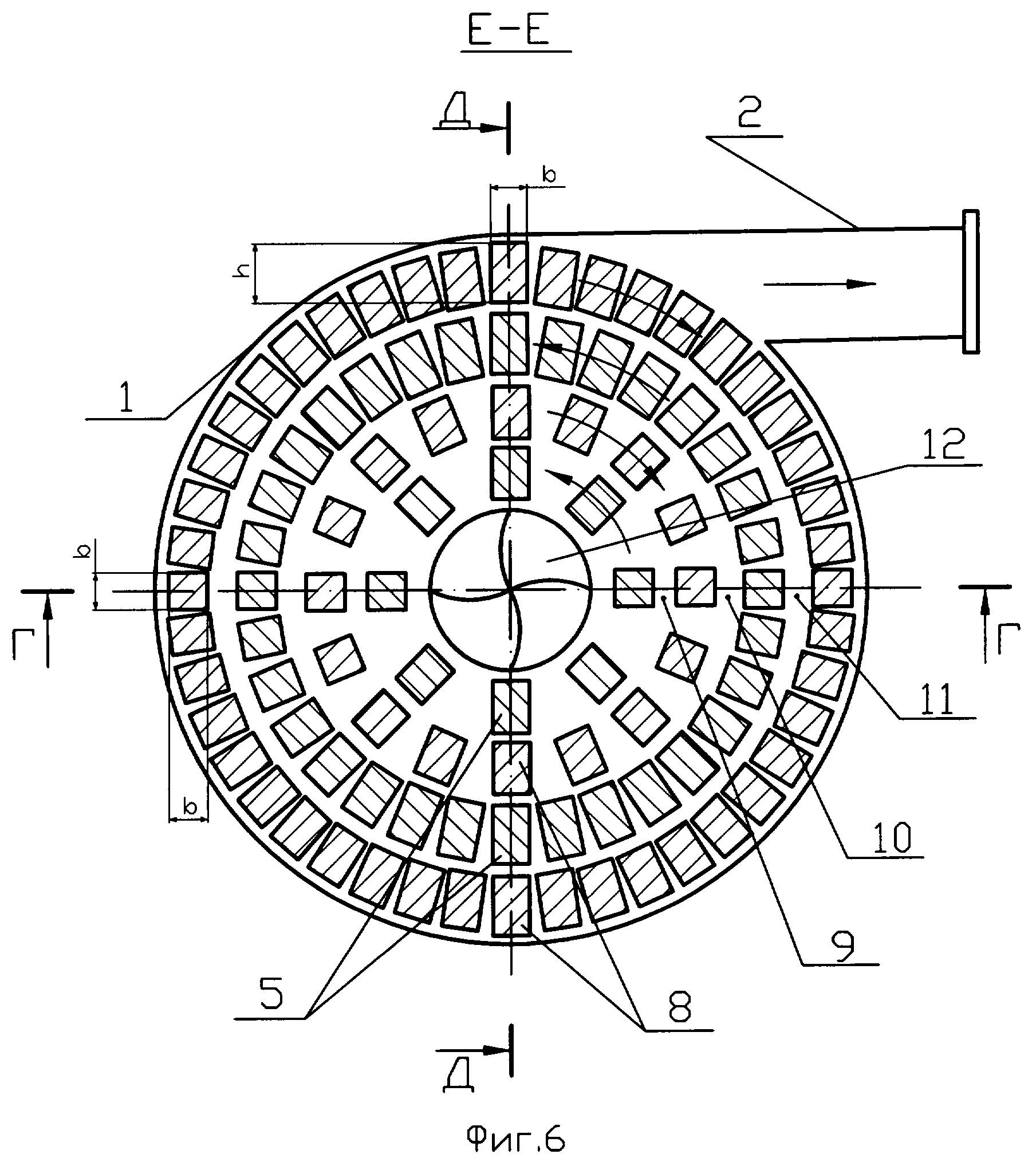

Сущность изобретения поясняется чертежами, где на фиг.1 изображен дезинтегратор, продольный разрез А-А; на фиг.2 - дезинтегратор, продольный разрез Б-Б, на фиг.3 - поперечный разрез В-В камеры помола, на фиг.4, 5, 6 - соответственно продольный разрез Г-Г, продольный разрез Д-Д и поперечный разрез Е-Е с устройством для равномерной ускоренной подачи материала на ряды ударных элементов.

Дезинтегратор состоит из цилиндрического корпуса 1, в боковой части которого установлено разгрузочное устройство в виде тангенциального разгрузочного патрубка 2, а в центре, на верхней части цилиндрического корпуса 1, установлен, например, в подшипниковой опоре (на фиг. не показана), закрепленной на цилиндрическом корпусе 1 с помощью болтового соединения, осевой загрузочный патрубок 3 с возможностью вращения, при этом вращение осевой загрузочный патрубок получает от электродвигателя через клиноременную передачу (на фиг. не показаны). К нижнему торцу осевого загрузочного патрубка 3 жестко закреплен, например, болтовым соединением, верхний горизонтальный диск 4, который содержит ударные элементы 5, расположенные по его концентрическим окружностям.

В нижней части цилиндрического корпуса 1 установлен нижний горизонтальный диск 6 с возможностью вращения на валу 7, установленном в подшипниковом узле (на фиг. не показан), закрепленном на нижней поверхности внешней стороны цилиндрического корпуса 1, например, болтовым соединением. Вращение нижний горизонтальный диск 6 получает от электродвигателя через клиноременную передачу (на фиг. не показаны).

Нижний горизонтальный диск 6, как и верхний горизонтальный диск 4, содержит ударные элементы 8, расположенные по концентрическим окружностям, причем ударные элементы 5 верхнего горизонтального диска 4 находятся между ударными элементами 8 нижнего горизонтального диска 6. Рабочая поверхность ударных элементов выполнена традиционно плоской. Верхний горизонтальный диск 4 и нижний горизонтальный диск 6 вместе с внутренней поверхностью корпуса образуют камеру помола, в которой высота ударных элементов максимально возможная с учетом технологических зазоров.

Устройство для равномерного ускоренного распределения материала представляет собой горизонтальный диск 12 с вертикальными лопатками, жестко, например на болтах, закрепленный на нижнем горизонтальном диске 6, при этом вертикальные лопатки жестко, например с помощью сварки, закреплены на диске 12 и изогнуты в сторону вращения диска 6.

Если на нижнем горизонтальном диске 6 отсутствует устройство для равномерного ускоренного распределения материала, функцию горизонтального диска 12 выполняет первый внутренний ряд ударных элементов, что несколько снижает эффективность измельчения.

Осевые зазоры 9, 10, 11 между соседними рядами ударных элементов, принадлежащими верхнему и нижнему дискам, в поперечном сечении камеры помола равнопеременно изменяются по длине окружности и имеют максимальное и минимальное значение через каждые 180°. Поперечное сечение ударного элемента при минимальном осевом зазоре между рядами представляет собой прямоугольник или фигуру, близкую к прямоугольнику со сторонами b и h, где h=1,1…1,2b, а поперечное сечение ударного элемента при максимальном осевом зазоре между рядами представляет собой квадрат или фигуру, близкую к квадрату со стороной b, при этом расстояния между ударными элементами в каждом ряду равны между собой, а между рядами уменьшаются от центра камеры помола к периферии дисков.

Максимальный осевой размер поперечного сечения ударных элементов определяется из условия h=1,1…1,2b, где b - минимальный размер поперечного сечения ударного элемента. Исходя из равнопеременного изменения размеров осевых зазоров геометрическая форма ударных элементов в поперечном сечении также равнопеременно изменяется от размеров b×b (например, 10×10 мм) до размеров b×h (например, 10×12 мм). При этом осевые расстояния между рядами ударных элементов верхнего диска и размещенных между ними рядами ударных элементов нижнего диска изменяются в пределах 180° от 0,7…1,3 до 2,7…3,3 мм.

Установка ударных элементов с заявленным изменением осевых зазоров в поперечном сечении камеры помола в указанной связи с остальными элементами дезинтегратора позволяет увеличить количество взаимодействий частиц материала между собой и ударными элементами, раздавливающую силу и обеспечить возрастание эффекта разрушения материала от действия истирающих сил вследствие увеличения концентрации частиц материала между рядами при уменьшении междурядного осевого зазора, имеющем циклический характер, что приводит к повышению эффективности процесса измельчения и увеличению производительности дезинтегратора по готовому классу измельчаемого материала.

Дезинтегратор работает следующим образом. Измельчаемый материал, например известняк влажностью до 10%, попадает в осевой загрузочный патрубок 3, после чего направляется на нижний диск 6 и под действием центробежных сил, возникающих при вращении нижнего диска 6 и диска 12, отбрасывается к первому ряду ударных элементов 5, где происходит частичное измельчение. Пройдя первый ряд ударных элементов, материал попадает в междурядный осевой зазор 9, имеющий переменное сечение. В этом зазоре материал подвергается интенсивным ударным и истирающим нагрузкам, имеющим циклический характер за счет последовательного уменьшения и увеличения междурядного пространства, образованного осевым зазором и высотой камеры помола, после чего под действием центробежных сил материал оказывается в междурядных осевых зазорах 10 и 11, в которых материал также подвергается интенсивным ударным и истирающим нагрузкам (фиг.1-6). После прохождения междурядного пространства готовый продукт выводится из дезинтегратора через тангенциальное разгрузочное устройство 2.

Реферат

Изобретение предназначено для измельчения различных материалов. Дезинтегратор содержит цилиндрический корпус с осевым загрузочным и тангенциальным разгрузочным устройствами и верхним и нижним горизонтальными дисками с жестко закрепленными на них рядами ударных элементов. Каждый из них расположен между рядами ударных элементов противолежащего диска, образуя с внутренней поверхностью корпуса камеру помола. Ряды ударных элементов расположены по концентрическим окружностям, осевые зазоры между рядами ударных элементов в поперечном сечении камеры помола равнопеременно изменяются по длине окружности. Осевые зазоры имеют максимальное и минимальное значение через каждые 180°. Поперечное сечение ударного элемента при минимальном осевом зазоре между рядами представляет собой прямоугольник или фигуру, близкую к прямоугольнику со сторонами b и h, где h=1,1…1,2b. Поперечное сечение ударного элемента при максимальном осевом зазоре между рядами представляет собой квадрат или фигуру, близкую к квадрату со стороной b. Расстояния между ударными элементами в одном ряду равны между собой и уменьшаются от центра камеры помола к периферии дисков. Технический результат заключается в интенсификации процесса измельчения и повышении тонкости готового продукта. 1 з.п. ф-лы, 6 ил.

Комментарии