Резиновая смесь - RU2605122C2

Код документа: RU2605122C2

Описание

Область изобретения

Данное изобретение относится к резиновой смеси и т.п.

Предпосылки создания изобретения

Не так давно, в связи с природоохранными требованиями, желательным стало усовершенствование потребления топлива автомобилями (а именно, нижение расхода топлива). В области автомобильных шин известно, что расход топлива автомобилями снижается путем улучшения вязкоэластичных свойств вулканизированной резины, используемой для производства шин (см., “Rubber Technology Introduction”, стр. 124, изданную компанией The Society of Rubber Science and Technology, Japan, опубликованную Maruzen Co., Ltd.).

Описание изобретения

Данное изобретение включает следующие части.

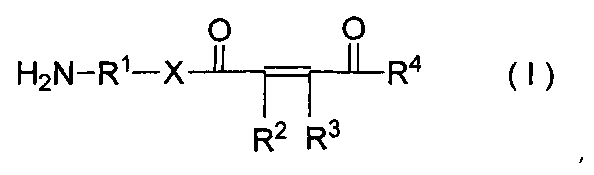

[1] Резиновая смесь, полученная путем смешивания по меньшей мере одного компонента, выбранного из группы, состоящей из (А1), (В1), (С1) и (D1), каучукового компонента и наполнителя:

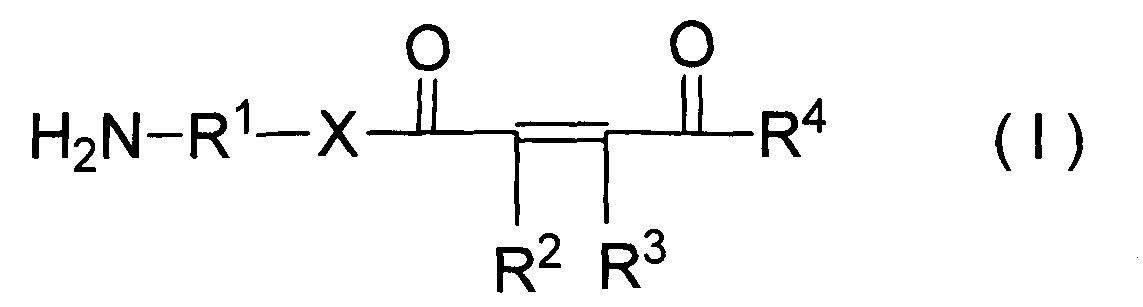

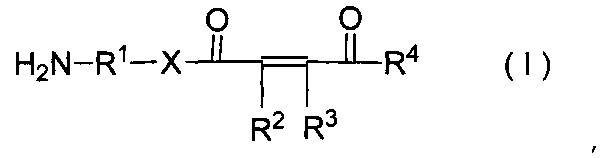

(А1): соединение, представленное формулой (I),

(B1): соль соединения, представленного формулой (I),

(С1): сольват соединения, представленного формулой (I),

(D1): сольват соли соединения, представленного формулой (I):

в формуле (I)

R1 представляет собой необязательно замещенную алкандиильную группу, имеющую 2-12 атомов углерода, необязательно замещенную циклоалкандиильную группу, имеющую 3-12 атомов углерода, или *-В1-Ar-B2-* группу, * представляет собой соединительную связь,

В1 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

В2 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

Ar представляет собой необязательно замещенную двухвалентную ароматическую углеводородную группу, имеющую 6-12 атомов углерода,

R2 и R3, каждый, независимо представляют собой атом водорода, атом галогена, алкильную группу, имеющую 1-6 атомов углерода, арильную группу, имеющую 6-12 атомов углерода, гидрокси группу или алкокси группу, имеющую 1-6 атомов углерода, альтернативно, являются взаимно связанными, образуя алкандиильную группу, имеющую 2-12 атомов углерода,

R4 представляет собой гидрокси группу, алкокси группу, имеющую 1-6 атомов углерода, арилокси группу, имеющую 6-12 атомов углерода, арилалкокси группу, имеющую 7-15 атомов углерода, или -NR5R6, где каждый R5 и R6 независимо представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, и

Х представляет собой -NH- или -O-.

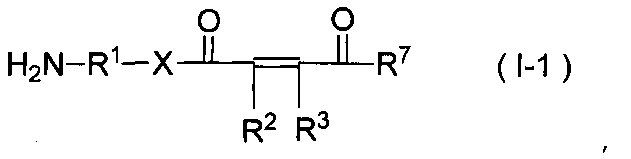

[2] Резиновая смесь согласно пункту [1], полученная путем смешивания по меньшей мере одного компонента, выбранного из группы, состоящей из (А2), (В2), (С2) и (D2), каучукового компонента и наполнителя:

(А2): соединение, представленное формулой (I-1),

(B2): соль соединения, представленного формулой (I-1),

(С2): сольват соединения, представленного формулой (I-1),

(D2): сольват соли соединения, представленного формулой (I-1):

в формуле (I-1)

R1 представляет собой необязательно замещенную алкандиильную группу, имеющую 2-12 атомов углерода, необязательно замещенную циклоалкандиильную группу, имеющую 3-12 атомов углерода, или *-В1-Ar-B2-* группу, * представляет собой соединительную связь,

В1 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

В2 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

Ar представляет собой необязательно замещенную двухвалентную ароматическую углеводородную группу, имеющую 6-12 атомов углерода,

R2 и R3, каждый, независимо представляют собой атом водорода, атом галогена, алкильную группу, имеющую 1-6 атомов углерода, арильную группу, имеющую 6-12 атомов углерода, гидрокси группу или алкокси группу, имеющую 1-6 атомов углерода, альтернативно, являются взаимно связанными, образуя алкандиильную группу, имеющую 2-12 атомов углерода,

R7 представляет собой гидрокси группу, алкокси группу, имеющую 1-6 атомов углерода, арилокси группу, имеющую 6-12 атомов углерода, арилалкокси группу, имеющую 7-15 атомов углерода, -NR5R6 или -O-(Yn+)1/n, где каждый R5 и R6 независимо представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, Yn+ представляет собой n-валентный катион, n представляет собой 1 или 2, и

Х представляет собой -NH- или -O-.

[3] Резиновая смесь согласно пунктам [1] или [2], где R2 и R3 представляют собой атом водорода.

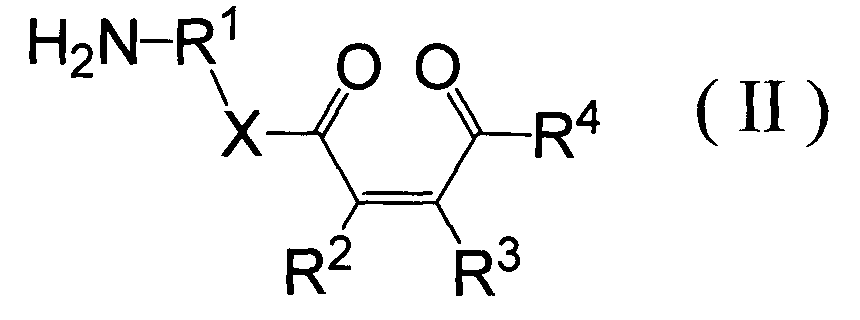

[4] Резиновая смесь согласно любому из пунктов [1]-[3], где соединение, представленное формулой (I), представляет собой соединение, представленное формулой (II):

в формуле (II) каждый R1, R2, R3, R4 и X имеет значение, определенное выше.

[5] Резиновая смесь, согласно любому из пунктов [1]-[4], где R1 представляет собой необязательно замещенную двухвалентную ароматическую углеводородную группу, имеющую 6-12 атомов углерода, и Х представляет собой -NH-.

[6] Резиновая смесь согласно любому из пунктов [2]-[5], где R7 представляет собой гидрокси группу или -O-(Yn+)1/n.

[7] Резиновая смесь согласно любому из пунктов [1]-[6], где каучуковый компонент представляет собой натуральный каучук.

[8] Резиновая смесь согласно любому из пунктов [1]-[7], полученная путем смешивания по меньшей мере одного компонента, выбранного из группы, состоящей из (А1), (В1), (С1) и (D1), каучукового компонента, наполнителя и серного компонента.

[9] Вулканизированная резина, полученная путем термической обработки резиновой смеси согласно пункту [8].

[10] Пневматическая шина, полученная путем обработки резиновой смеси согласно пункту [8].

[11] Техническая лента для шины, содержащая стальной корд, покрытый вулканизированной резиной согласно пункту [9].

[12] Каркас для шины, содержащий каркас из волокнистого корда, покрытого вулканизированной резиной согласно пункту [9].

[13] Боковая стенка для шины, внутренняя вставка для шины, протектор для шины или подканавочный слой для шины, содержащие вулканизированную резину согласно пункту [9].

[14] Пневматическая шина, содержащая вулканизированную резину согласно пункту [9].

[15] Способ улучшения вязкоэластичных свойств вулканизированной резины, включающий первую стадию смешивания по меньшей мере одного компонента, выбранного из группы, состоящей из (А1), (В1), (С1) и (D1), каучукового компонента, наполнителя и серного компонента, и вторую стадию термической обработки смешанного материала, полученного на предыдущей стадии:

(А1): соединение, представленное формулой (I),

(B1): соль соединения, представленного формулой (I),

(С1): сольват соединения, представленного формулой (I),

(D1): сольват соли соединения, представленного формулой (I):

в формуле (I)

R1 представляет собой необязательно замещенную алкандиильную группу, имеющую 2-12 атомов углерода, необязательно замещенную циклоалкандиильную группу, имеющую 3-12 атомов углерода, необязательно замещенную ариленовую группу, имеющую 6-12 атомов углерода, аралкиленовую группу, имеющую 7-15 атомов углерода, или алкариленовую группу, имеющую 8-18 атомов углерода,

R2 и R3, каждый, независимо представляют собой атом водорода, атом галогена, алкильную группу, имеющую 1-6 атомов углерода, арильную группу, имеющую 6-12 атомов углерода, гидрокси группу или алкокси группу, имеющую 1-6 атомов углерода, альтернативно, являются взаимно связанными, образуя алкандиильную группу, имеющую 2-12 атомов углерода,

R4 представляет собой гидрокси группу, алкокси группу, имеющую 1-6 атомов углерода, арилокси группу, имеющую 6-12 атомов углерода, арилалкокси группу, имеющую 7-15 атомов углерода, или -NR5R6, где каждый R5 и R6 независимо представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, и

Х представляет собой -NH- или -O-.

[16] Применение по меньшей мере одного компонента, выбранного из группы, состоящей из (А1), (В1), (С1) и (D1), для улучшения вязкоэластичных свойств вулканизированной резины:

(А1): соединение, представленное формулой (I),

(B1): соль соединения, представленного формулой (I),

(С1): сольват соединения, представленного формулой (I),

(D1): сольват соли соединения, представленного формулой (I):

в формуле (I)

R1 представляет собой необязательно замещенную алкандиильную группу, имеющую 2-12 атомов углерода, необязательно замещенную циклоалкандиильную группу, имеющую 3-12 атомов углерода, или *-В1-Ar-B2-* группу, * представляет собой соединительную связь,

В1 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

В2 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

Ar представляет собой необязательно замещенную двухвалентную ароматическую углеводородную группу, имеющую 6-12 атомов углерода,

R2 и R3, каждый, независимо представляют собой атом водорода, атом галогена, алкильную группу, имеющую 1-6 атомов углерода, арильную группу, имеющую 6-12 атомов углерода, гидрокси группу или алкокси группу, имеющую 1-6 атомов углерода, альтернативно, являются взаимно связанными, образуя алкандиильную группу, имеющую 2-12 атомов углерода,

R4 представляет собой гидрокси группу, алкокси группу, имеющую 1-6 атомов углерода, арилокси группу, имеющую 6-12 атомов углерода, арилалкокси группу, имеющую 7-15 атомов углерода, или -NR5R6, где каждый R5 и R6 независимо представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, и

Х представляет собой -NH- или -O-.

[17] Агент, улучшающий вязкоэластичные свойства вулканизированной резины, включающий по меньшей мере один компонент, выбранный из группы, состоящей из (А1), (В1), (С1) и (D1), в качестве активного ингредиента:

(А1): соединение, представленное формулой (I),

(B1): соль соединения, представленного формулой (I),

(С1): сольват соединения, представленного формулой (I),

(D1): сольват соли соединения, представленного формулой (I):

в формуле (I)

R1 представляет собой необязательно замещенную алкандиильную группу, имеющую 2-12 атомов углерода, необязательно замещенную циклоалкандиильную группу, имеющую 3-12 атомов углерода, или *-В1-Ar-B2-* группу, * представляет собой соединительную связь,

В1 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

В2 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

Ar представляет собой необязательно замещенную двухвалентную ароматическую углеводородную группу, имеющую 6-12 атомов углерода,

R2 и R3, каждый, независимо представляют собой атом водорода, атом галогена, алкильную группу, имеющую 1-6 атомов углерода, арильную группу, имеющую 6-12 атомов углерода, гидрокси группу или алкокси группу, имеющую 1-6 атомов углерода, альтернативно, являются взаимно связанными, образуя алкандиильную группу, имеющую 2-12 атомов углерода,

R4 представляет собой гидрокси группу, алкокси группу, имеющую 1-6 атомов углерода, арилокси группу, имеющую 6-12 атомов углерода, арилалкокси группу, имеющую 7-15 атомов углерода, или -NR5R6, где каждый R5 и R6 независимо представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, и

Х представляет собой -NH- или -O-.

[18] Соль, представленная формулой (III):

в формуле (III)

R1 представляет собой необязательно замещенную алкандиильную группу, имеющую 2-12 атомов углерода, необязательно замещенную циклоалкандиильную группу, имеющую 3-12 атомов углерода, или *-В1-Ar-B2-* группу, * представляет собой соединительную связь,

В1 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

В2 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

Ar представляет собой необязательно замещенную двухвалентную ароматическую углеводородную группу, имеющую 6-12 атомов углерода,

R2 и R3, каждый, независимо представляют собой атом водорода, атом галогена, алкильную группу, имеющую 1-6 атомов углерода, арильную группу, имеющую 6-12 атомов углерода, гидрокси группу или алкокси группу, имеющую 1-6 атомов углерода, альтернативно, являются взаимно связанными, образуя алкандиильную группу, имеющую 2-12 атомов углерода,

Yn+ представляет собой n-валентный металлический катион, NH4+ или n-валентный органический катион, n представляет собой 1 или 2, и

Х представляет собой -NH- или -O-.

[19] Гидрат соли, представленной формулой [III], согласно пункту [18].

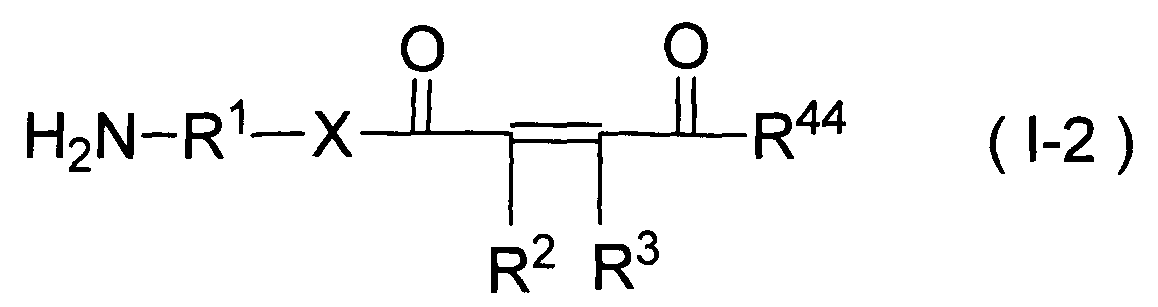

[20] Гидрат соединения, представленного формулой (I-2), или его соль:

в формуле (I-2)

R1 представляет собой необязательно замещенную алкандиильную группу, имеющую 2-12 атомов углерода, необязательно замещенную циклоалкандиильную группу, имеющую 3-12 атомов углерода, или *-В1-Ar-B2-* группу, * представляет собой соединительную связь,

В1 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

В2 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

Ar представляет собой необязательно замещенную двухвалентную ароматическую углеводородную группу, имеющую 6-12 атомов углерода,

R2 и R3, каждый, независимо представляют собой атом водорода, атом галогена, алкильную группу, имеющую 1-6 атомов углерода, арильную группу, имеющую 6-12 атомов углерода, гидрокси группу или алкокси группу, имеющую 1-6 атомов углерода, альтернативно, являются взаимно связанными, образуя алкандиильную группу, имеющую 2-12 атомов углерода,

R44 представляет собой алкокси группу, имеющую 1-6 атомов углерода, арилокси группу, имеющую 6-12 атомов углерода, арилалкокси группу, имеющую 7-15 атомов углерода, или -NR5R6, где каждый R5 и R6 независимо представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, и

Х представляет собой -NH- или -O-.

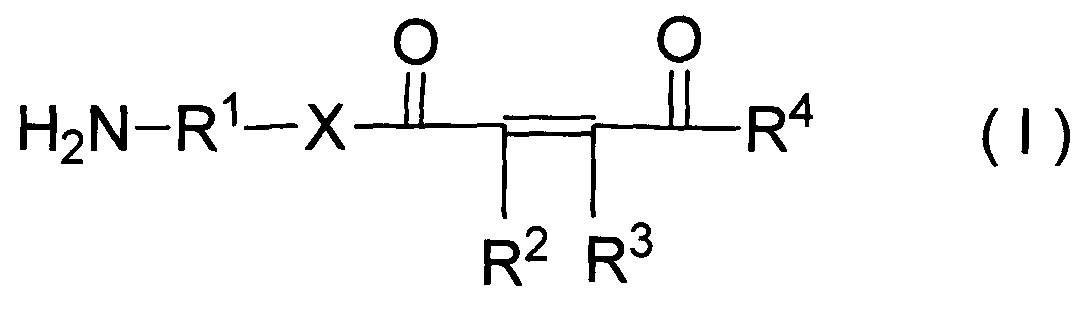

[21] Метанольный сольват соединения, представленного формулой (I), или его соль:

в формуле (I)

R1 представляет собой необязательно замещенную алкандиильную группу, имеющую 2-12 атомов углерода, необязательно замещенную циклоалкандиильную группу, имеющую 3-12 атомов углерода, или *-В1-Ar-B2-* группу, * представляет собой соединительную связь,

В1 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

В2 представляет собой одинарную связь или алкандиильную группу, имеющую 1-12 атомов углерода,

Ar представляет собой необязательно замещенную двухвалентную ароматическую углеводородную группу, имеющую 6-12 атомов углерода,

R2 и R3, каждый, независимо представляют собой атом водорода, атом галогена, алкильную группу, имеющую 1-6 атомов углерода, арильную группу, имеющую 6-12 атомов углерода, гидрокси группу или алкокси группу, имеющую 1-6 атомов углерода, альтернативно, являются взаимно связанными, образуя алкандиильную группу, имеющую 2-12 атомов углерода,

R4 представляет собой гидрокси группу, алкокси группу, имеющую 1-6 атомов углерода, арилокси группу, имеющую 6-12 атомов углерода, арилалкокси группу, имеющую 7-15 атомов углерода, или -NR5R6, где каждый R5 и R6 независимо представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, и

Х представляет собой -NH- или -O-.

Способы осуществления изобретения

Данное изобретение будет подробно описано далее.

В данном изобретении “улучшение вязкоэластичных свойств” включает, например, изменение коэффициента износа (tan δ) вулканизированной резины, как описано далее.

Данное изобретение представляет собой резиновую смесь, полученную путем смешивания по меньшей мере одного компонента, выбранного из группы, состоящей из (А1), (В1), (С1) и (D1), каучукового компонента и наполнителя:

(А1): соединение, представленное формулой (I) (далее называемое как “соединение (I)”)

(B1): соль соединения, представленного формулой (I),

(С1): сольват соединения, представленного формулой (I),

(D1): сольват соли соединения, представленного формулой (I).

<Соединение (I)>

Соль соединения (I) включает карбоксилатную соль соединения (I), в котором R4 представляет собой гидрокси группу, и аддитивную соль, образованную на аминовой части (-NH2 или -NH-) в соединении (I) вместе с кислотой.

Карбоксилатная соль соединения (I) включает, например, соли, в которых R7 представляет собой -O-(Yn+)1/n в соединении, представленном формулой (I-1), или его соли.

Кислота в аддитивной соли, образованная на аминовой части в соединении (I) вместе с кислотой, включает неорганические кислоты и органические кислоты.

Сольват включает метанольный сольват, гидрат и т.п.

Соединение, имеющее сцепление между углерод-углеродной двойной связью и R3 и СО-R4 в соединении (I), может быть любым из соединений, содержащих Е-образную углерод-углеродную двойную связь, соединений, содержащих Z-образную углерод-углеродную двойную связь, или смесью Е-образного соединения и Z-образного соединения. В особенности, соединение, содержащее Z-образную углерод-углеродную двойную связь, является предпочтительным.

В качестве соединения (I), соединение, представленное формулой (II), является предпочтительным.

Алкандиильная группа, имеющая 2-12 атомов углерода, в R1 включает, например, линейные алкандиилые группы, такие как метиленовая группа, этиленовая группа, триметиленовая группа, тетраметиленовая группа, пентаметиленовая группа и гексаметиленовая группа; и разветвленные алкандиильные группы, такие как изопропиленовая группа, изобутиленовая группа, 2-метилтриметиленовая группа, изопентиленовая группа, изогексиленовая группа, изооктиленовая группа, 2-этилгексиленовая группа и изодециленовая группа. В частности, число атомов алкандиильной группы предпочтительно составляет 3-12, более предпочтительно 3-6. Линейные алкандиильные группы являются предпочтительными.

Заместитель, необязательно несомый на алкандиильной группе, включает, например, алкокси группы, имеющие 1-4 атомов углерода, такие как метокси группа, этокси группа и бутокси группа, атомы галогена, такие как хлор, бром, йод и фтор, арильные группы, имеющие 6-12 атомов углерода, такие как фенильная группа, нафтильная группа и бифенильная группа, и гидрокси группу. Алкандиильная группа, несущая заместитель, включает, например, следующие группы. * представляет собой соединительную связь.

Циклоалкандиильная группа, имеющая 3-12 атомов углерода, в R1 включает, например, циклопропиленовую группу, циклопентиленовую группу, циклогексиленовую группу и циклододециленовую группу.

Заместитель, необязательно несомый на циклоалкандиильной группе, имеющей 3-12 атомов углерода, включает, например, алкильные группы, имеющие 1-4 атомов углерода, такие как метильная группа, этильная группа, н-пропильная группа, н-бутильная группа и трет-бутильная группа; арильные группы, имеющие 6-10 атомов углерода, такие как фенильная группа, 4-метилфенильная группа и нафтильная группа; алкокси группы, имеющие 1-4 атомов углерода, такие как метокси группа, этокси группа и н-бутокси группа; ацильные группы, имеющие 1-7 атомов углерода, такие как ацетильная группа, бензоильная группа, формильная группа и пивалоильная группа; алкоксикарбонильные группы, имеющие 3-4 атома углерода, такие как метоксикарбонильная группа и этоксикарбонильная группа; арилоксикарбонильные группы, имеющие 7-11 атомов углерода, такие как феноксикарбонильная группа и нафтилоксикарбонильная группа; ацилокси группы, имеющие 2-7 атомов углерода, такие как ацетокси группа и бензилокси группа; и т.д.

В качестве циклоалкандиильной группы, имеющей 3-12 атомов углерода, предпочтительными являются циклопентиленовая группа, циклогексиленовая группа, метилциклогексиленовая группа и трет-бутилциклогексиленовая группа.

Алкандиильная группа, имеющая 1-12 атомов углерода, в В1 и В2 включает те же группы, как описано выше, и метиленовую группу.

Двухвалентная ароматическая углеводородная группа, имеющая 6-12 атомов углерода, в Ar включает фениленовую группу, нафтиленовую группу, бифениленовую группу и т.п.

Группа *-В1-Ar-B2-* в R1 включает, например, фениленовую группу, нафтиленовую группу, бифениленовую группу и следующие группы. * представляет собой соединительную связь.

Атом водорода, содержащийся в Ar, может быть замещен по меньшей мере одной группой, выбранной из группы, состоящей из алкильных групп, имеющих 1-4 атома углерода, алкокси групп, имеющих 1-4 атома углерода, гидрокси группы, нитро группы, циано группы, сульфо группы и атомов галогена.

В качестве R1 предпочтительными являются алкиленовые группы, имеющие 2-12 атомов углерода, фениленовая группа или следующие группы, более предпочтительной является фениленовая группа.

Атом галогена в R2 и R3 включает фтор, хлор, бром и йод.

Алкильная группа, имеющая 1-6 атомов углерода, в R2 и R3 включает, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, н-пентильную группу, изопентильную группу и н-гексильную группу.

Арильная группа, имеющая 6-12 атомов углерода, в R2 и R3 обозначает моноциклический или сконденсированный полициклический ароматический углеводород, имеющий 6-12 атомов углерода, и ее примеры включают фенильную группу, нафтильную группу и бифенильную группу.

Алкокси группа, имеющая 1-6 атомов углерода, в R2 и R3 включает, например, метокси группу, этокси группу, н-пропокси группу, изопропокси группу, н-бутокси группу, изобутокси группу, втор-бутокси группу, трет-бутокси группу, н-пентокси группу, изопентокси группу и н-гексилокси группу.

Алкандиильная группа, имеющая 2-12 атомов углерода, образованная взаимосвязанными R2 и R3, включает те же группы, как описано выше, и алкандиильные группы, имеющие 3-4 атома углерода, являются предпочтительными. Циклические структуры, образованные R2 и R3 вместе с атомами углерода, к которым они присоединены, включают, например, циклопентановое кольцо и циклогексеновое кольцо.

Предпочтительным является, когда R2 представляет собой атом водорода и R3 представляет собой атом водорода или алкильную группу, имеющую 1-6 атомов углерода, более предпочтительно, чтобы R2 и R3 представляли собой атом водорода.

Алкокси группа, имеющая 1-6 атомов углерода, в R4, R4и R7 включает те же группы, как описано выше.

Арилокси группа, имеющая 6-12 атомов углерода, в R4, R4и R7 включает группы, полученные путем присоединения окси группы к вышеописанной арильной группе, имеющей 6-12 атомов углерода, и ее примеры включают фенилокси группу, нафтилокси группу и бифенилокси группу.

Арилалкокси группа, имеющая 7-15 атомов углерода, в R4, R4и R7 включает фенилэтокси группу, бензилокси группу, фенилпропилокси группу и т.п.

-NR5R6 в R4, R4 и R7 включает метиламино группу, этиламино группу, фениламино группу, этилметиламино группу, диметиламино группу, диэтиламино группу, метилфениламино группу, этилфениламино группу, дифениламино группу и т.п.

Yn+ в R7 представляет собой n-валентный катион, способный к формированию карбоксилатной соли, представленной формулой (I).

Y+ включает катионы металлов, выбранных из группы, состоящей из щелочных металлов, щелочноземельных металлов и элементов переноса групп IB и IIB периодической таблицы, катионы органических оснований, способные к формированию соли с карбокси группой, таких как амины и т.д., и их примеры включают Li+, Na+, K+, Mg2+, Ca2+, Ba2+, Zn2+, Cu2+, Cu+, Ag+, (NH4)+, [NH(C2H5)3]+, [NH(C2H5)(i-C3H7)2]+,+H3N-(CH2)2-NH3+ и+H3N-(CH2)6-NH3+.

В качестве R4 предпочтительной является гидрокси группа. В качестве R7 предпочтительной является гидрокси группа или -O-(Yn+)1/n, более предпочтительными являются гидрокси группа или -O-(Yn+)1/n (Y представляет собой щелочной металл).

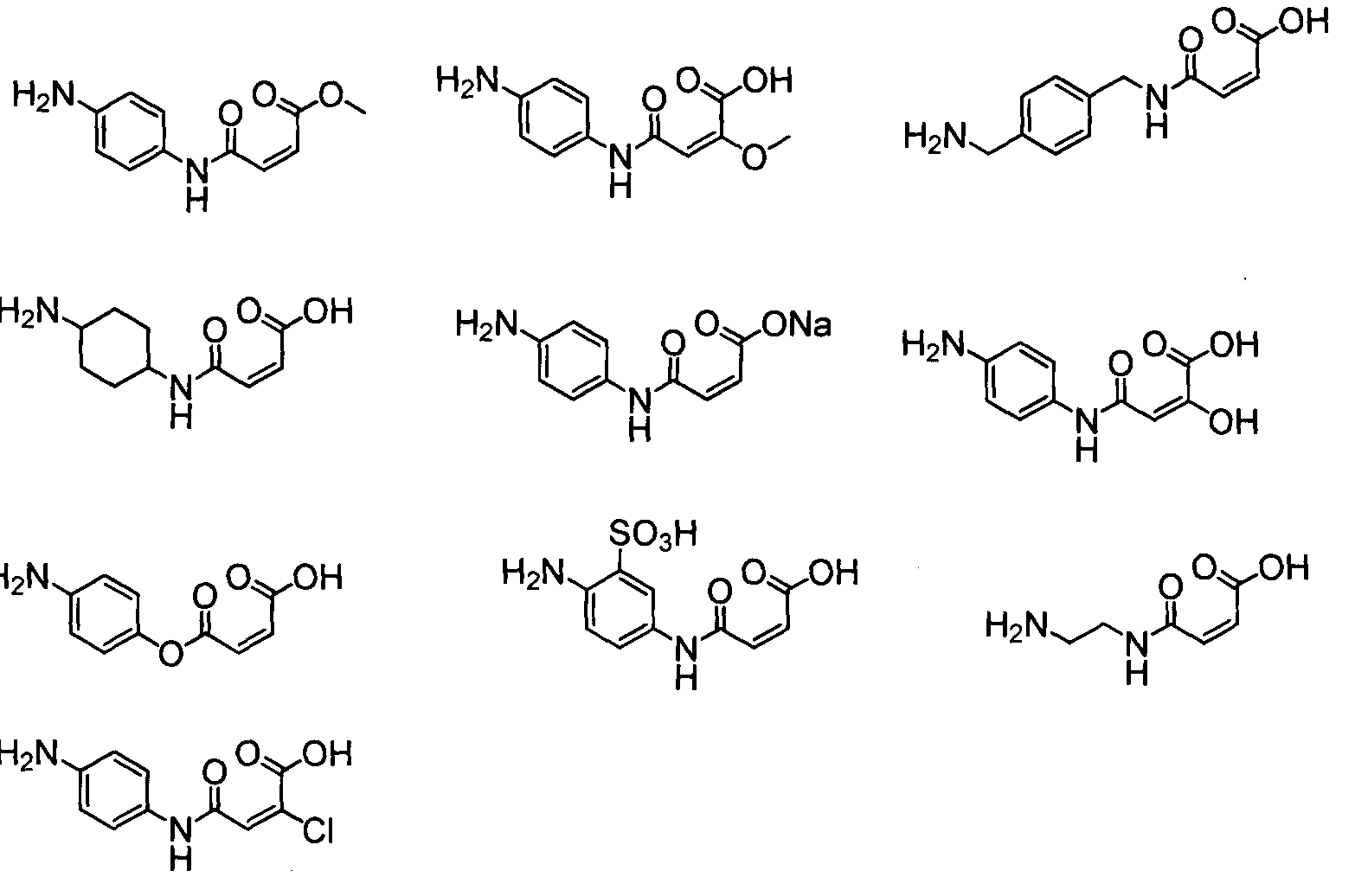

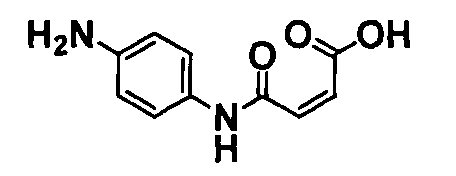

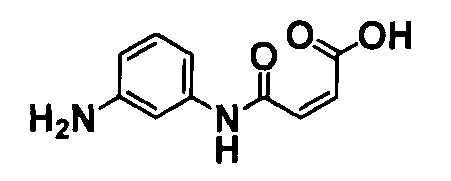

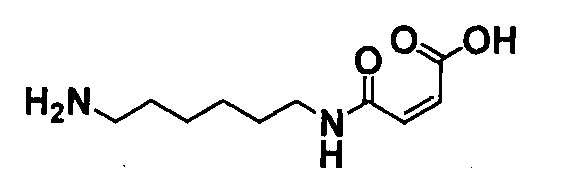

Конкретные примеры соединения (I) показаны ниже.

<Способ получения соединения (I)>

Соединение (I) может быть получено, например, с помощью проведения реакций, представленных формулой (а), формулой (b) и формулой (с).

(в формуле (а), формуле (b) и формуле (с), каждый R1, R2, R3 и R4 имеет значение, определенное выше. Р1 представляет собой защитную группу.).

Защитная группа в Р1 включает трет-бутоксикарбонильную группу и т.п. В случае использованиязащитной группы, защитная группа может быть удалена общепринятым способом.

Соединение, представленное формулой (II), может быть получено путем подвергания соответствующего ангидрида кислоты, такого как малеиновый ангидрид реакции этерификации, реакции амидирования или солеобразующей реакции.

<Способ получения соли соединения (I)>

Соль соединения (I) может быть получена, например, путем получения соединения (I), в котором R4 представляет гидрокси группу, с помощью реакций, представленных формулой (а), формулой (b) и формулой (с), и подвергания соединения (I) солеобразующей реакции. Солеобразующая реакция включает, например, реакцию образования металлической соли соединения (I) с использованием металла.

<Способ получения соли, представленной формулой (III)>

Соль, представленная формулой (III), может быть получена, например, с помощью способа, представленного формулой.

(где каждый R1, R2, R3 и Y имеет значение, определенное выше. Р1 представляет собой защитную группу.).

Защитная группа в Р1 включает трет-бутоксикарбонильную группу и т.п. В случае использованиязащитной группы, защитная группа может быть удалена общепринятым способом.

Соль, представленная формулой (III), может быть получена, например, путем получения соединения (I), в котором R4 представляет собой гидрокси группу, с помощью реакций, представленных формулой (а), формулой (b) и формулой (с), и подвергания соединения (I) солеобразующей реакции. Солеобразующая реакция включает, например, реакцию образования металлической соли соединения (I) с использованием металла (гидроксиды, карбонаты и бикарбонаты, содержащие металл, представлены вышеописанным Y и т.п.), и реакцию образования соли с применением органических оснований, способных к образованию соли с карбокси группой, такой как амины.

<Способ получения гидрата соединения (I)>

Гидрат соединения (I) может быть получен, например, путем проведения реакций, представленных формулой (а), формулой (b) и формулой (с), в смешанном растворителе из воды и органического растворителя, или путем получения соединения (I), затем проведения репульпации или перекристаллизации с водным растворителем.

<Способ получения метанольного сольвата соединения (I)>

Метанольный сольват соединения (I) может быть получен, например, путем проведения реакций, представленных формулой (а), формулой (b) и формулой (с), в органическом растворителе, содержащем метанол, или путем получения соединения (I), затем проведения репульпации или перекристаллизации с метанольным растворителем.

<Способ получения гидрата соли соединения (I)>

Гидрат соли соединения (I) может быть получен, например, путем получения соединения (I), в котором R4 представляет собой гидрокси группу, с помощью реакций, представленных формулой (а), формулой (b) и формулой (с), и подвергания соединения (I) солеобразующей реакции в смешанном растворителе из воды и органического растворителя, или путем получения соли соединения (I), затем проведения репульпации или перекристаллизации с водным растворителем.

<Способ получения метанольного сольвата соли соединения (I)>

Метанольный сольват соли соединения (I) может быть получен, например, путем получения соединения (I), в котором R4 представляет собой гидрокси группу, с помощью реакций, представленных формулой (а), формулой (b) и формулой (с), и подвергания соединении (I) солеобразующей реакции в органическом растворителе, содержащем метанол, или путем получения соли соединения (I), затем проведения репульпации или перекристаллизации с метанольным растворителем.

Резиновую смесь данного изобретения получают путем смешивания по меньшей мере одного компонента, выбранного из группы, состоящей из (А1), (В1), (С1) и (D1), каучукового компонента и наполнителя. Предпочтительно замешивать серный компонент, более предпочтительно далее замешивать ускоритель вулканизации и оксид цинка вместе с вышеописанными компонентами.

(А1), (В1), (С1) и (D1) может быть любым из соединений, содержащих Е-образное соединение (I), соединений, содержащих Z-образное соединение (I), или смесью Е-образного соединения и Z-образного соединения.

Резиновая смесь включает натуральный каучук, эпоксидированный натуральный каучук, депротеинизированный натуральный каучук и другие модифицированные натуральные каучуки, и дополнительными примерами являются различные синтетические каучуки, такие как полиизопреновый каучук (IR), стирол-бутадиен сополимеризованный каучук (SBR), полибутадиеновый каучук (BR), акрилонитрил-бутадиен сополимеризованный каучук (NBR), изопрен-изобутилен сополимеризованный каучук (IIR), этилен-пропилен-диен сополимеризованный каучук (EPDM) и галогенированный бутиловый каучук (HR), и предпочтительно используются высоконенасыщенные каучуки, такие как натуральный каучук, стирол-бутадиен сополимеризованный каучук и полибутадиеновый каучук. Натуральный каучук является особенно предпочтительным. Кроме того, эффективным является сочетание нескольких типов каучуковых компонентов, таких как сочетание натурального каучука и стирол-бутадиен сополимеризованного каучука и сочетание натурального каучука и полибутадиенового каучука.

Примеры натурального каучука включают натуральные каучуки таких сортов, как RSS#1, RSS#3, TSR20 и SIR20. В качестве эпоксидированного натурального каучука, предпочтительным является такой, который имеет степень эпоксидирования 10-60% по моль, и, например, ENR25 и ENR50, производимые компанией kun Poulenc Guthrie Inc., приводятся в качестве примера. В качестве депротеинизированного натурального каучука предпочтительными являются депротеинизированные натуральные каучуки, имеющие общее содержание азота 0,3% по весу или менее. В качестве модифицированного натурального каучука предпочтительно используются модифицированные натуральные каучуки, содержащие полярную группу, полученную путем предварительной реакции 4-винилпиридина, N,N-диалкиламиноэтилакрилата (например, N,N-диэтиламиноэтилакрилата), 2-гидроксиакрилата и аналогичных с натуральным каучуком.

Примеры SBR включают эмульсию полимеризованных SBR и раствор полимеризованных SBR, описанные в “Rubber Industry Handbook <четвертое издание>”, стр.210-211, изданном The Society of Rubber Science and Technology, Japan. В частности, раствор полимеризованных SBR предпочтительно применяют в виде резиновой смеси для протектора шин, и далее, особенно предпочтительно используемыми являются коммерчески реализуемые продукты раствора полимеризованных SBR, таких как “Nipol (зарегистрированный товарный знак) NS116” производства Zeon Corporation, имеющих молекулярную концевую группу, модифицированную с использованием 4,4′-бис(диалкиламино)бензофенона, раствора полимеризованных SBR, таких как “SL574” производства JSR Corporation, имеющих молекулярную концевую группу, модифицированную с использованием галогенированного соединения олова, и силан-модифицированного раствора полимеризованных SBR, таких как “E10” и “E15” производства Asahi Kasei Corporation, и раствора полимеризованных SBR, имеющих на молекулярной концевой группе любой из азота, олова и силикона или их сочетание, полученных с применением по отдельности любого из лактамового соединения, амидного соединения, соединения на основе мочевины, N,N-диалкилакриламидного соединения, изоцианатного соединения, имидинового соединения, силанового соединения, имеющего алкокси группу (триалкоксисилановое соединение и т.п.), и аминосиланового соединения, или с использованием двух или более из вышеописанных нескольких различных соединений, таких как соединения олова и силанового соединения, имеющего алкокси группу, и алкилакриламидного соединения и силанового соединения, имеющего алкокси группу, и модификации их концевых групп. Далее, после полимеризации в качестве резиновой смеси для протектора шин и т.п. могут быть предпочтительно использованы маслонаполненные SBR, полученные путем добавления масла, такого как технологическое масло и ароматизированное масло, в эмульсию полимеризованного SRB и раствор полимеризованного SBR, и т.п.

В качестве примеров BR можно привести раствор полимеризованных BR, таких как BR с высоким содержанием цис-звеньев, имеющих содержание цис-звеньев 1,4 соединения 90% или более, и BR с низким содержанием цис-звеньев, имеющих содержание цис-звеньев соединения около 35%, и предпочтительно используют BR с низким содержанием цис-звеньев, имеющих высокое содержание винила. Более того, особенно предпочтительно используемыми являются BR, модифицированные оловом, такие как “Nipol (зарегистрированный товарный знак) BR 1250H” производства Zeon Corporation, и раствор полимеризованных BR, имеющих на молекулярной концевой группе любой из азота, олова и силикона или их сочетание, полученных с применением по отдельности любого из 4,4′-бис(диалкиламино)бензофенона, галогенированного соединения олова, лактамового соединения, амидного соединения, соединения на основе мочевины, N,N-диалкилакриламидного соединения, изоцианатного соединения, имидинового соединения, силанового соединения, имеющего алкокси группу (триалкоксисилановое соединение и т.п.), и аминосиланового соединения, или с использованием двух или более из вышеописанных нескольких различных соединений, таких как соединения олова и силанового соединения, имеющего алкокси группу, и алкилакриламидного соединения и силанового соединения, имеющего алкокси группу, и модификации их концевых групп. Данные BR могут предпочтительно использоваться в качестве резиновой смеси для протектора шин и резиновой смеси для стенок шин (боковин) и обычно используются в смеси с SBR и/или натуральным каучуком. Касательно соотношения смеси, для резиновой смеси для протектора шин, предпочтительно, чтобы содержание SBR и/или натурального каучука составляло 60-100% по весу, а содержание BR составляло от 40 до 0% по весу в отношении к общему весу резины, для резиновой смеси для боковин шин, предпочтительно, чтобы содержание SBR и/или натурального каучука составляло 10-70% по весу, а содержание BR составляло от 90 до 30% по весу в отношении к общему весу резины, и далее, смесь, имеющая содержание натурального каучука от 40 до 60% по весу и содержание BR от 60 до 40% по весу в отношении к общему весу резины, является особенно предпочтительной. В этом случае, смесь модифицированного SBR и не модифицированного SBR и смесь модифицированного BR и не модифицированного BR являются также предпочтительными.

В качестве наполнителя, примерами являются углеродная сажа, кремнезем, тальк, глинозем, гидроксид алюминия, оксид титана и т.п. наполнители, обычно используемые в области изготовления резины, предпочтительно используют и сажу и кремнезем, и еще более предпочтительно применяют сажу. Углеродная сажа включает, например, сажи, описанные в “Rubber Industry Handbook <четвертое издание>”, стр.494, изданном The Society of Rubber Science and Technology, Japan, и предпочтительными являются сажи, такие как HAF (высокодисперсная печная сажа), SAF (сверхизносостойкая печная сажа), ISAF (высокоизносостойкая печная сажа), ISAF-HM (высокомодульная высокоизносостойкая печная сажа), FEF (быстро экструдируемая печная сажа), MAF, GPF (печная сажа общего назначения) и SRF (полуусиливающая печная сажа). Для резиновой смеси для протектора шин предпочтительно используют сажи, имеющие CTAB индекс площади поверхности 40-250м2/г, азот-абсорбирующую удельную площадь поверхности 20-200 м2/г и размер частиц 10-50 нм, более предпочтительно используют сажи, имеющие CTAB индекс площади поверхности 70-180 м2/г, и их примеры включают N110, N220, N234, N299, N326, N330, N330T, N339, N343, N351 и т.п. в соответствии со стандартом ASTM. Также предпочтительными являются поверхностно обработанные сажи, полученные путем адсорбирования кремнезема на поверхность сажи в количестве 0,1-50% по весу. Далее, является эффективным сочетание несколько видов наполнителей, таких как сочетание сажи и кремнезема, и для резиновой смеси для протектора шин предпочтительно, чтобы сажу использовали по отдельности, или и сажу, и кремнезем использовали вместе. Для резиновой смеси для каркаса или боковин шин предпочтительно используют сажи, имеющие CTAB индекс площади поверхности 20-60 м2/г и размер частиц 40-100 нм, и их примеры включают N330, N339, N343, N351, N550, N568, N582, N630, N642, N660, N662, N754, N762 и т.п. в соответствии со стандартом ASTM. Несмотря на то, что используемое количество такого наполнителя особенно не ограничивается, предпочтительно использовать количество в пределах от 5 до 100 частей по весу в отношении к 100 частям по весу резиновой смеси. Когда в качестве наполнителя применяют только сажу, предпочтительно применять 30-80 частей по весу, а когда сажу используют вместе с кремнеземом применительно к протектору шин, особенно предпочтительными являются 5-50 частей по весу.

В качестве кремнезема приводятся примеры кремнеземов, имеющих CTAB индекс удельной площади поверхности 50-180 м2/г и примеры кремнеземов, имеющих азот-адсорбирующую удельную площадь поверхности 50-300 м2/г, и предпочтительно используемыми являются коммерчески доступные продукты, такие как “AQ” и “AQ-N” производства Tosoh Silica Corporation, “Ultrasil (зарегистрированный товарный знак) VN3”, “Ultrasil (зарегистрированный товарный знак) VN3-G”, “Ultrasil (зарегистрированный товарный знак) 360” и “Ultrasil (зарегистрированный товарный знак) 7000” производства Degussa, “Zeosil (зарегистрированный товарный знак) 115GR”, “Zeosil (зарегистрированный товарный знак) 115MP”, “Zeosil (зарегистрированный товарный знак) 1205MP” и “Zeosil (зарегистрированный товарный знак) Z85MP” производства Rhodia и “Nipsil (зарегистрированный товарный знак) AQ” производства Nippon Silica Industrial Co., Ltd. Предпочтительным является также смешивание кремнеземов, имеющих рН 6-8, кремнеземов, содержащих натрий в количестве 0,2-1,5% по весу, сферических кремнеземов, имеющих округлость 1-1,3, кремнеземов, поверхностно обработанных силиконовым маслом, таким как диметилсиликоновое масло, органосиликоновое соединение, содержащее этоксисилильную группу или спирт, такой как этанол и полиэтиленгликоль, или кремнеземов, имеющих две или более различные азот-адсорбирующие удельные площади поверхности.

Несмотря на то, что используемое количество такого наполнителя особенно не ограничивается, кремнезем предпочтительно использовать в резиновой смеси для автомобильных протекторов шин, и его используемое количество предпочтительно находится в пределах от 10 до 120 частей по весу в отношении к 100 частям по весу каучукового компонента. Когда кремнезем смешивают, предпочтительно смешивать сажу в количестве 5-50 частей по весу, и особенно предпочтительным соотношением смеси кремнезем/сажа является 0,7/1-1/0,1. Когда в качестве наполнителя обычно используется кремнезем, предпочтительно добавлять соединение, имеющее элемент, такой как силикон, или функциональную группу, такую как алкоксисилан, способную к присоединению к кремнезему, такое как один или более силан-связывающих агентов, выбранных из группы, включающей бис(3-триэтоксисилилпропил)тетрасульфид (производства Degussa, “Si-69”), бис(3-триэтоксисилилпропил)дисульфид (производства Degussa, “Si-75”), бис(3-диэтоксиметилсилилпропил)тетрасульфид, бис(3-диэтоксиметилсилилпропил)дисульфид, S-[3-(триэтоксисилил)пропиловый] эфир октантиовой кислоты (производства General Electronik Silicones, “NXT silane”), S-[3-{(2-метил-1,3-пропандиалкокси)этоксисилил}пропиловый] эфир октантиовой кислоты и S-[3-{(2-метил-1,3-пропандиалкокси)метилсилил}пропиловый] эфир октантиовой кислоты, фенилтриэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, метилтриацетоксисилан, метилтрибутоксисилан, этилтриметоксисилан, этилтриэтоксисилан, изобутилтриметоксисилан, изобутилтриэтоксисилан, н-октилтриметоксисилан, н-октилтриэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, винилтри(метоксиэтокси)силан, фенилтриметоксисилан, фенилтриэтоксисилан, фенилтриацетоксисилан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилтриэтоксисилан, (3-глицидоксипропил)триметоксисилан, (3-глицидоксипропил)триэтоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, 3-изоцианатпропилтриметоксисилан и 3-изоцианатпропилтриэтоксисилан, и особенно предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид (производства Degussa, “Si-69”), бис(3-триэтоксисилилпропил)дисульфид (производства Degussa, “Si-75”) и 3-октаноилтиопропилтриэтоксисилан (производства General Electronik Silicones, “NXT silane”). Несмотря на то, что период добавления данных соединений особенно не ограничивается, предпочтительно примешивать данные соединения к резине одновременно с кремнеземом, и смешиваемое количество предпочтительно составляет 2-10% по весу, более предпочтительно 7-9% по весу по отношению к кремнезему. Температура смешивания предпочтительно находится в пределах 80-200°С, более предпочтительно 110-180°С. Далее, когда кремнезем применяется в качестве наполнителя, предпочтительно смешивать одноатомный спирт, такой как этанол, бутанол и октанол, двух- или более атомный спирт, такой как этиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, полипропиленгликоль, пентаэритритол и полиэфирный полиол, N-алкиламин, аминокислота, или жидкий полибутадиен, имеющий карбоксил-модифицированную или амин-модифицированную молекулярную концевую группу, и т.п., в дополнение к кремнезему и соединению, имеющему элемент, такой как силикон, или функциональную группу, такую как алкоксисилан, способный к присоединению к кремнезему.

В качестве гидроксида алюминия примерами являются гидроксиды алюминия, имеющие азот-адсорбирующую удельную площадь поверхности 5-250 м2/г и количественный показатель DOP маслопоглощения 50-100 мл/100 г.

Серный компонент включает порошкообразную серу, осажденную серу, коллоидную серу, нерастворимую серу, высокодисперсную серу и т.п. Обычно предпочтительной является порошкообразная сера, а в случае использования в конструктивных элементах шины, имеющих высокое содержание серы, таких как элемент для технологических лент/ремней, предпочтительной является нерастворимая сера.

Примеры ускорителя вулканизации включают тиазольные ускорители вулканизации, сульфенамидные ускорители вулканизации и гуанидиновые ускорители вулканизации, описанные в “Rubber Industry Handbook <четвертое издание>”, стр.412-413 (изданном The Society of Rubber Science and Technology, Japan, 20 января 1994).

Их конкретные примеры включают N-циклогексил-2-бензотиазолилсульфенамид (CBS), N-трет-бутил-2-бензотиазолилсульфонамид (BBS), N,N-дициклогексил-2-бензотиазолилсульфенамид (DCBS), 2-меркаптобензотиазол (MBT), дибензотиазилдисульфид (MBTS) и дифенилгуанидин (DPG). В случае применения сажи в качестве наполнителя, предпочтительно использовать N-циклогексил-2-бензотиазолилсульфенамид (CBS), N-трет-бутил-2-бензотиазолилсульфонамид (BBS), N,N-дициклогексил-2-бензотиазолилсульфенамид (DCBS) или дибензотиазилдисульфид (MBTS) и дифенилгуанидин (DPG) вместе, а когда в качестве наполнителя применяют кремнезем и сажу вместе, предпочтительно использовать вместе любой из N-циклогексил-2-бензотиазолилсульфенамида (CBS), N-трет-бутил-2-бензотиазолилсульфенамида (BBS), N,N-дициклогексил-2-бензотиазолилсульфенамида (DCBS) и дибензотиазилдисульфида (MBTS) и дифенилгуанидина (DPG).

Несмотря на то, что соотношение серы к ускорителю вулканизации особо не ограничивается, предпочтительное соотношение серы/ускорителя вулканизации находится в интервале от 2/1 до 1/2 по весу. EV вулканизация, в которой соотношение серы/ускорителя вулканизации контролируется до 1 или менее, в качестве способа улучшения устойчивости к нагреву каучукового компонента, состоящего, главным образом, из натурального каучука, предпочтительно используется также в данном изобретении в областях применения, особенно нуждающихся в улучшении устойчивости к нагреву.

Процедуры смешивания компонентов включают процедуру смешивания каучукового компонента и наполнителя (далее называемую в некоторых случаях как “процедура 1”), и после этого процедуру смешивания композиции, полученной в процедуре 1, и серного компонента (далее называемую в некоторых случаях как “процедура 2”). Соединение (I) смешивают в процедуре 1, в процедуре 2, или в и процедуре 1, и процедуре 2. Предпочтительно, чтобы соединение (I) смешивали в процедуре 1. Как смешанный материал, полученный в процедуре 1, так и смешанный материал, полученный в процедуре 2, оба включены в резиновую смесь данного изобретения.

Применяемое количество соединения (I) является предпочтительным в интервале 0,1-10 частей по весу, более предпочтительно в интервале 0,3-3 части по весу в отношении к 100 частям по весу каучукового компонента. Температура смешивания в процедуре 1 предпочтительно находится в пределах 80-200°С, более предпочтительно 110-180°С. Температура смешивания в процедуре 2 предпочтительно находится в пределах 50-100°С.

Также возможно предварительно смешать соединение (I) с носителем. Такой носитель включает наполнители, приведенные в качестве примера выше, и “неорганические наполнители и армирующие агенты”, описанные в “Rubber Industry Handbook <четвертое издание>”, стр.510-513, изданном The Society of Rubber Science and Technology, Japan. Предпочтительными являются сажа, кремнезем, кальцинированная глина и гидроксид алюминия. Несмотря на то, что применяемое количество такого носителя особо не ограничивается, предпочтительно оно находится в пределах 10-1000 частей по весу в отношении к 100 частям по весу соединения (I).

Предпочтительным также является смешивать и перемешивать агенты, улучшающие вязкоэластичные свойства, которые обычно используют в области производства резины. Такие агенты включают, например N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (производства Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), дитиоурациловые соединения, описанные в патентном источнике JP-A №63-23942, нитрозохинолиновые соединения, такие как 5-нитрозо-8-гидроксихинолин (NQ-58), описанный в JP-A №60-82406, хлоридные конденсаты алкилфенол-серы, описанные в JP-A №2009-138148, такие как “Tackirol (зарегистрированный товарный знак) AP, V-200” производства Taoka Chemical Co., Ltd. и “Vultac 2, 3, 4, 5, 7, 710” производства Penwalt Corp., бис(3-триэтоксисилилпропил)тетрасульфид (производства Degussa, “Si-69”), бис(3-триэтоксисилилпропил)дисульфид (производства Degussa, “Si-75”), бис(3-диэтоксисилилпропил)тетрасульфид, бис(3-диэтоксиметилсилилпропил)дисульфид, S-[3-(триэтоксисилил)пропиловый] эфир октантиовой кислоты, S-[3-{(2-метил-1,3-пропандиалкокси)этоксисилил}пропиловый] эфир октантиовой кислоты, и силан-связывающие агенты, такие как S-[3-{(2-метил-1,3-пропандиалкокси)метилсилил}пропиловый] эфир октантиовой кислоты, фенилтриэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, метилтриацетоксисилан, метилтрибутоксисилан, этилтриметоксисилан, этилтриэтоксисилан, изобутилтриметоксисилан, изобутилтриэтоксисилан, н-октилтриметоксисилан, н-октилтриэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, винилтри(метоксиэтокси)силан, фенилтриметоксисилан, фенилтриэтоксисилан, фенилтриацетоксисилан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилтриэтоксисилан, (3-глицидоксипропил)триметоксисилан, (3-глицидоксипропил)триэтоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, 3-изоцианатпропилтриметоксисилан и 3-изоцианатпропилтриэтоксисилан и т.п., 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (производства Beyer, “KA9188”), дигидрат динатриевой соли 1,6-гексаметилендитиосульфата, 1,3-бис(цитраконимидметил)бензол (производства Flexsus, “Perkalink 900”), 1-бензоил-2-фенилгидразид, гидразидные производные карбоновой кислоты, такие как гидразид 1- или 3-гидрокси-N′-(1-метилэтилиден)-2-нафтоевой кислоты и гидразид 1- или 3-гидрокси-N′-(1-метилпропилиден)-2-нафтоевой кислоты, гидразид 1- или 3-гидрокси-N′-(1,3-диметилбутилиден)-2-нафтоевой кислоты и гидразид 1- или 3-гидрокси-N′-(2-фурилметилен)-2-нафтоевой кислоты и т.п., описанные в JP-A №2004-91505, гидразид 3-гидрокси-N′-(1,3-диметилбутилиден)-2-нафтоевой кислоты, гидразид 3-гидрокси-N′-(1,3-дифенилэтилиден)-2-нафтоевой кислоты и гидразид 3-гидрокси-N′-(1-метилэтилиден)-2-нафтоевой кислоты, описанные в JP-A №2000-190704, бисмеркапто-оксадиазольные соединения, описанные в JP-A №2006-328310, соединения пиритионовой соли, описанные в JP-A №2009-40898, и соединения гидроксида кобальта, описанные в JP-A №2006-249361.

Из них предпочтительными являются N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (производства Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (производства Degussa, “Si-69”), бис(3-триэтоксисилилпропил)дисульфид (производства Degussa, “Si-75”), 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (производства Beyer, “KA9188”), дигидрат динатриевой соли 1,6-гексаметилендитиосульфата, 1,3-бис(цитраконимидметил)бензол (производства Flexsus, “Perkalink 900”) и хлоридные конденсаты алкилфенол-серы, такие как “Tackirol (зарегистрированный товарный знак) AP, V-200” производства Taoka Chemical Co., Ltd.

При смешивании оксида цинка предпочтительным является смешивание в процедуре 1, а при смешивании ускорителя вулканизации предпочтительным соответственно является смешивание в процедуре 2.

Возможно также смешивать и перемешивать различные составляющие агенты, традиционно используемые в области резины. Такие составляющие агенты включают, например, антиоксиданты, такие как “Antigen (зарегистрированный товарный знак) 6С” производства Sumitomo Chemical Co., Ltd.; масла; жирные кислоты, такие как стеариновая кислота; кумарон-инденовые смолы, такие как кумароновая смола NG4 (точка размягчения: 81-100°С) производства Nippon Steel Chemical Co., Ltd. и техническая смола АС5 (точка размягчения: 75°С) производства Kobe Oil Chemical Industrial Co., Ltd.; смолы терпенового типа, такие как терпеновые смолы, терпен-фенольные смолы и ароматические модифицированные терпеновые смолы; производные канифоли, такие как “Nikanol (зарегистрированный товарный знак) А70” (точка размягчения: 70-90°С) производства Mitsubishi Gas Chemical Company, Inc.; гидрированные производные канифоли; алкилфенольные смолы новолачного типа; алкилфенольные смолы резольного типа; петролейные смолы С5 типа; и жидкий полибутадиен. Данные составляющие агенты могут быть смешаны с помощью любой из процедуры 1 и процедуры 2.

Вышеописанное масло включает технические масла, растительные жиры и масла и т.п. Техническое масло включает парафинированные технические масла, нафтеновые технические масла, ароматические технические масла и т.п., например ароматическое масло (производства COSMO OIL Co., Ltd., “NC-140”), техническое масло (производства Idemitsu Kosan Co., Ltd., “Diana Process PS32”) и т.п.

Вышеописанный антиоксидант включает, например, те, которые описаны в “Rubber Industry Handbook <четвертое издание>”, стр.436-443, изданном The Society of Rubber Science and Technology, Japan. Из них предпочтительно используют N-фенил-N′-1,3-диметилбутил-п-фенилендиамин (6PPD), продукт реакции анилина и ацетона (TMDQ), поли(2,2,4-триметил-1,2-дигидрохинолин) (производства Matsubara Sangyo, “Antioxidant FR”), синтетические воски (парафиновые воски и т.п.) и растительные воски.

Воск включает “Sannoc (зарегистрированный товарный знак) wax” производства Ouchi Shinco Chemical Industrial Co., Ltd., “OZOACE-0355” производства Nippon Seiro Co., Ltd., и т.п.

Возможно также смешивать и перемешивать вулканизирующие агенты, такие как морфолиндисульфид, традиционно используемые в области производства резины. Предпочтительно, чтобы их смешивали в процедуре 2.

Далее, могут быть смешаны и перемешаны химический пластификатор и замедлитель, кроме того, если необходимо, могут быть добавлены и перемешаны обычные различные химикаты резины и смягчающие агенты и т.п.

В качестве замедлителя приводимыми примерами являются фталевый ангидрид, бензойная кислота, салициловая кислота, N-нитрозодифениламин, N-(циклогексилтио)фталимид (СТР), производные сульфонамида, дифенилмочевина, бис(тридецил)пентаэритритолдифосфит и т.п., и предпочтительно используют N-(циклогексилтио)фталимид (СТР).

Несмотря на то, что замедлитель может быть добавлен и перемешан в процедуре 1, предпочтительно добавлять и перемешивать замедлитель в процедуре 2.

Несмотря на то, что количество используемого замедлителя особо не ограничивается, предпочтительно оно находится в пределах 0,01-1 часть по весу, особенно предпочтительно в пределах 0,05-0,5 частей по весу в отношении к 100 частям каучукового компонента по весу.

Температура в процедуре 1 предпочтительно составляет 80-200°С, более предпочтительно 110-180°С. Температура в процедуре 2 предпочтительно составляет 50-100°С.

Вулканизированную резину данного изобретения получают путем термической обработки резиновой смеси, полученной в процедуре 2 (называемой резиновой смесью, полученной путем смешивания соединения (I), каучукового компонента, наполнителя и серного компонента, далее называемой в некоторых случаях как “резиновая смесь”.).

Температура при термической обработке предпочтительно составляет 110-180°С. Термическую обработку обычно осуществляют при нормальном давлении или повышенном давлении.

Вулканизированная резина данного изобретения включает вулканизированную резину, полученную путем термической обработки резиновой смеси, переработанной в конкретное состояние.

В описании “резиновая смесь, переработанная в конкретное состояние”, включает, например, “резиновую смесь, покрытую стальным кордом”, “резиновую смесь, покрытую каркасом из волокнистого корда”, “резиновую смесь, переработанную в форму элемента протектора” и т.п. в области резины. Элементы, такие как технические ленты, каркасы, внутренняя облицовка, боковины и протекторы (покрышки или камеры), полученные путем термической обработки, обычно запрессовываются в форму шины (покрышки) вместе с другими элементами с помощью обычно проводимого в области шин способа, т.е. резиновую смесь заключают в шину, и собранную, но не вулканизированную шину, содержащую резиновую смесь, обрабатывают термически. Такую термическую обработку обычно проводят при повышенном давлении.

В качестве каучукового компонента в резиновой смеси, подходящей для элементов протектора, пригодного для покрышек грузовиков, автобусов, грузовиков малой грузоподъемности и шин/колес больших конструкций, предпочтительным является единоцельный натуральный каучук или смесь, состоящая из натурального каучука, как главного компонента и SBR и/или BR. В качестве наполнителя предпочтительно используется единоцельная сажа или смесь, состоящая из кремнезема, в качестве главного компонента, и сажи. Далее, предпочтительным является использование параллельно с этим агента, улучшающего вязкоэластичность, такого как N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (производства Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (Si-69), бис(3-триэтоксисилилпропил)дисульфид (Si-75), 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (производства Beyer, “KA9188”), дигидрат динатриевой соли 1,6-гексаметиленбистиосульфата, 1,3-бис(цитраконимидметил)бензол (производства Flexsus, “Perkalink 900”), хлоридные конденсаты алкилфенол-серы, такие как “Tackirol (зарегистрированный товарный знак) AP, V-200” производства Taoka Chemical Co., Ltd. и т.д.

В качестве каучукового компонента в резиновой смеси, подходящей для элементов протектора, пригодного для шин пассажирских автомобилей, предпочтительным является единоцельный раствор полимеризованного SBR, имеющего молекулярную концевую группу, модифицированную силиконовым соединением, или смесь, состоящая из вышеназванного раствора полимеризованного SBR с модифицированной концевой группой в качестве главного компонента и по меньшей мере одного каучукового компонента, выбранного из группы, состоящей из немодифицированного раствора полимеризованного SBR, эмульсии полимеризованного SBR, натурального каучука и BR. В качестве наполнителя предпочтительно используется смесь, состоящая из кремнезема в качестве главного компонента и сажи. Далее, предпочтительным является использование параллельно с этим агента, улучшающего вязкоэластичность, такого как N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (производства Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (Si-69), бис(3-триэтоксисилилпропил)дисульфид (Si-75), 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (производства Beyer, “KA9188”), дигидрат динатриевой соли гексаметиленбистиосульфата, 1,3-бис(цитраконимидметил)бензол (производства Flexsus, “Perkalink 900”), хлоридные конденсаты алкилфенол-серы, такие как “Tackirol (зарегистрированный товарный знак) AP, V-200” производства Taoka Chemical Co., Ltd. и т.д.

В качестве каучукового компонента в резиновой смеси, подходящей для элементов боковин, предпочтительным является смесь, состоящая из BR в качестве главного компонента и по меньшей мере одного каучукового компонента, выбранного из группы, состоящей из немодифицированного раствора полимеризованного SBR, эмульсии полимеризованного SBR и натурального каучука. В качестве наполнителя предпочтительно используется единоцельная сажа или смесь, состоящая из сажи в качестве главного компонента и кремнезема. Далее, предпочтительным является использование параллельно с этим агента, улучшающего вязкоэластичность, такого как N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (производства Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (Si-69), бис(3-триэтоксисилилпропил)дисульфид (Si-75), 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (производства Beyer, “KA9188”), дигидрат динатриевой соли гексаметиленбистиосульфата, 1,3-бис(цитраконимидметил)бензол (производства Flexsus, “Perkalink 900”), хлоридные конденсаты алкилфенол-серы, такие как “Tackirol (зарегистрированный товарный знак) AP, V-200” производства Taoka Chemical Co., Ltd. и т.д.

В качестве каучукового компонента в резиновой смеси, подходящей для элементов каркаса и ремней/лент, предпочтительным является единоцельный натуральный каучук или смесь, состоящая из натурального каучука в качестве главного компонента и BR. В качестве наполнителя предпочтительно используется единоцельная сажа или смесь, состоящая из сажи в качестве главного компонента и кремнезема. Далее, предпочтительным является использование параллельно с этим агента, улучшающего вязкоэластичность, такого как N,N′-бис(2-метил-2-нитропропил)-1,6-гександиамин (производства Sumitomo Chemical Co., Ltd., “Sumifine (зарегистрированный товарный знак) 1162”), 5-нитрозо-8-гидроксихинолин (NQ-58), бис(3-триэтоксисилилпропил)тетрасульфид (Si-69), бис(3-триэтоксисилилпропил)дисульфид (Si-75), 1,6-бис(N,N′-дибензилтиокарбамоилдитио)гексан (производства Beyer, “KA9188”), дигидрат динатриевой соли гексаметиленбистиосульфата, 1,3-бис(цитраконимидметил)бензол (производства Flexsus, “Perkalink 900”), хлоридные конденсаты алкилфенол-серы, такие как “Tackirol (зарегистрированный товарный знак) AP, V-200” производства Taoka Chemical Co., Ltd., и т.д.

Применяя получаемую таким образом вулканизированную резину, шины изготавливают обычным способом. А именно, вышеописанную резиновую смесь на стадии перед вулканизационной обработкой подвергают запрессовке в элемент для протектора и склеивающему формованию на шиноформовочной машине с помощью обычного метода для формирования собранной, но не вулканизированной шины, и данную шину нагревают и опрессовывают в вулканизаторе для получения шины. Шины включают, например, пневматические шины, твердые покрышки и т.п.

Потребление топлива автомобилем с установленными шинами, полученными таким образом, улучшается, и может быть достигнуто снижение расхода топлива.

Когда соединение (I) добавляют к резиновой смеси для шин, могут быть улучшены вязкоэластичные свойства вулканизированной резины, полученной с помощью вулканизации резиновой смеси. Вулканизированная резина может быть использована не только для вышеописанного применения к шинам, но также к различным виброустойчивым применениям резины, применению различных резиновых ремней, применению тормозящих материалов и применительно к резиновой сейсмической изоляции. Такая виброустойчивая резина включает, например, автомобильные вибростойкие резины для опоры двигателя, опор ходовой части, втулок, подвески выхлопной системы и т.п. Вибростойкую резину обычно получают с помощью обработки смешанного материала в форме для вибростойкой резины, с ее последующей термической обработкой. Применение резиновых ремней включает, например, приводной ремень, конвейерную ленту, V-образный ремень (клиновидный) и т.п.

ПРИМЕРЫ

Данное изобретение будет подробно описано с использованием примеров, примеров испытаний, примеров получения и т.п., упомянутых ниже, но данное изобретение не ограничивается ими.

Пример получения 1: Получение (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты

В атмосфере азота в реакционный сосуд загружали 25,17 г (0,233 моль) 1,4-фенилендиамина и 230 мл тетрагидрофурана. Раствор, полученный путем растворения 22,84 г (0,233 моль) малеинового ангидрида в 50 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода примерно 1 час, затем смесь перемешивали при комнатной температуре в течение ночи. После завершения реакции осажденные кристаллы выделяли с помощью фильтрования, дважды промывали 40 мл тетрагидрофурана, сушили при 40°С в течение 5 часов, получая 46,92 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты в виде оранжевого порошка. К 46,92 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты добавляли 250 мл метанола, и смесь перемешивали при 50°С в течение 1 часа и охлаждали, затем фильтровали и дважды промывали 20 мл метанола. Полученные кристаллы сушили, получая 42,67 г (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты в виде желто-оранжевого порошка. Выход: 88,8%.

Пример получения 2: Получение моногидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты

В атмосфере азота в реакционный сосуд загружали 13,0 г (0,12 моль) 1,4-фенилендиамина и 140 мл тетрагидрофурана. Раствор, полученный путем растворения 11,77 г (0,12 моль) малеинового ангидрида в 25 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода примерно 1 час, затем смесь перемешивали при комнатной температуре в течение ночи. После завершения реакции осажденные кристаллы выделяли с помощью фильтрования и сушили, получая 24,20 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты в виде оранжевого порошка. К 24,2 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты добавляли 250 мл тетрагидрофурана и 50 мл воды, и смесь перемешивали при комнатной температуре в течение 2 часов, затем разделяли с помощью фильтрования, и фильтрованный материал дважды промывали 20 мл 50% раствора тетрагидрофурана и воды. Полученные кристаллы сушили при 40°С в течение 5 часов, получая 21,96 г моногидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты в виде желто-оранжевого порошка. Выход: 81,5%.

Пример получения 3: Получение (2Z)-4-[(3-аминофенил)амино]-4-оксо-2-бутеновой кислоты

В атмосфере азота в реакционный сосуд загружали 9,96 г (92 ммоль) 1,3-фенилендиамина и 250 мл тетрагидрофурана. Раствор, полученный путем растворения 9,03 г (92 ммоль) малеинового ангидрида в 27 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода примерно 1 час, затем смесь перемешивали при комнатной температуре в течение ночи. После завершения реакции осажденные кристаллы выделяли с помощью фильтрования, и фильтрат конденсировали досуха, получая 16,68 г неочищенной (2Z)-4-[(3-аминофенил)амино]-4-оксо-2-бутеновой кислоты. К 16,68 г неочищенной (2Z)-4-[(3-аминофенил)амино]-4-оксо-2-бутеновой кислоты добавляли 450 мл тетрагидрофурана, и смесь нагревали с обратным холодильником в течение 1 часа, затем осажденные кристаллы выделяли с помощью фильтрования и сушили, получая 7,58 г неочищенной ((Z)-3-(3-аминофенилкарбамоил)акриловой кислоты. Затем к данным кристаллам добавляли 30 мл метанола, и смесь перемешивали при комнатной температуре в течение 1 часа, затем осажденные кристаллы выделяли с помощью фильтрования и сушили, получая 6,94 г (2Z)-4-[(3-аминофенил)амино]-4-оксо-2-бутеновой кислоты в виде желто-белого порошка. Выход: 36,5%.

Пример получения 4: Получение (2Z)-4-[(4-аминофенил)амино]-2-метил-4-оксо-2-бутеновой кислоты

В атмосфере азота в реакционный сосуд загружали 10,0 г (92,5 ммоль) 1,4-фенилендиамина и 250 мл тетрагидрофурана. Раствор, полученный путем растворения 10,4 г (92,5 ммоль) цитраконового ангидрида в 20 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода 20 минут, затем смесь перемешивали при комнатной температуре в течение 3 часов. После завершения реакции осажденные кристаллы выделяли с помощью фильтрования и сушили, получая 15 г неочищенной (2Z)-4-[(4-аминофенил)амино]-2-метил-4-оксо-2-бутеновой кислоты. Пять грамм (5 г) неочищенной (2Z)-4-[(4-аминофенил)амино]-2-метил-4-оксо-2-бутеновой кислоты репульпировали с 2-пропанолом и метанолом, с каждым при 50°С в течение 3 часов, затем репульпировали с хлороформом, получая 13,1 г (2Z)-4-[(4-аминофенил)амино]-2-метил-4-оксо-2-бутеновой кислоты в виде желтого порошка. Выход: 64,3%.

Пример получения 5: Получение (2Z)-4-[(6-аминогексил)амино]-4-оксо-2-бутеновой кислоты

В атмосфере азота в реакционный сосуд загружали 10,00 г (86,1 ммоль) 1,6-диаминогексана и 400 мл тетрагидрофурана. Раствор, полученный путем растворения 8,44 г (86,1 ммоль) малеинового ангидрида в 25 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода 2 часа, затем смесь перемешивали при комнатной температуре в течение ночи. После завершения реакции осажденное твердое вещество выделяли с помощью фильтрования и сушили при пониженном давлении. Полученное твердое вещество растворяли в 100 мл метанола, добавляли 100 мл хлороформа, и растворитель отгоняли при пониженном давлении, полученное твердое вещество сушили при пониженном давлении при 35°С, получая 17 г (2Z)-4-[(6-аминогексил)амино]-4-оксо-2-бутеновой кислоты в виде белого порошка. Измерение ЯМР показало содержание (2Z)-4-[(6-аминогексил)амино]-4-оксо-2-бутеновой кислоты 38,4%. Чистое количество: 8,1 г, выход 43,9%.

Пример 1: Получение метанольного сольвата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты

В атмосфере азота в реакционный сосуд загружали 10,00 г (92,5 ммоль) 1,4-фенилендиамина и 80 мл метанола. Раствор, полученный путем растворения 6,05 г (61,6 ммоль) малеинового ангидрида в 20 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода 1 час, затем смесь перемешивали при 0-10°С в течение 3 часов. После завершения реакции ее температура поднималась до комнатной температуры, осажденное твердое вещество выделяли с помощью фильтрования, и промывали 50 мл метанола. Полученное твердое вещество сушили при пониженном давлении при 40°С, получая 12,63 г метанольного сольвата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты в виде бледно-желтого порошка. Выход: 86,0%.

H1-ЯМР (270 МГц, ДМСО-d6) δ м.д.: 10,6 (1H, с), 7,3 (2H, д, J=8,9 Гц), 6,5 (2H, д, J=8,9 Гц), 6,5 (1H, д, J=12,5 Гц), 6,3 (1H, д, J=12,2 Гц), 3,2 (3H, с).

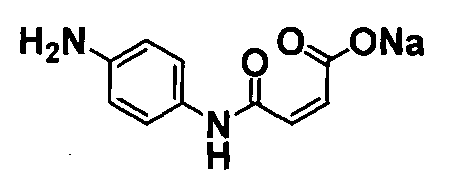

Пример 2: Получение (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата натрия

В атмосфере азота в реакционный сосуд загружали 15,00 г (138,7 ммоль) 1,4-фенилендиамина и 255 мл тетрагидрофурана. Раствор, полученный путем растворения 9,07 г (92,5 ммоль) малеинового ангидрида в 45 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода примерно 3 часа, затем смесь перемешивали при комнатной температуре в течение ночи. После завершения реакции осажденные кристаллы выделяли с помощью фильтрования, промывали 30 мл тетрагидрофурана и сушили при 40°С, получая 18,14 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты в виде оранжевого порошка. К 18,14 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты добавляли 36 мл воды, и смесь охлаждали до 0-10°С, и по каплям добавляли 17,59 мл 5 н. водного раствора гидроксида натрия. После этого растворитель отгоняли при пониженном давлении, получая остаток, к которому добавляли 270 мл этанола, и смесь перемешивали при 70°С в течение 1 часа, охлаждали до комнатной температуры, затем твердое вещество фильтровали и дважды промывали 25 мл метанола. Полученное твердое вещество сушили при 45°С в течение 2 часов, получая 16,2 г (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата натрия в виде бледного коричнево-белого порошка. Выход: 76,8%.

H1-ЯМР (270 МГц, ДМСО-d6) δ м.д.: 14,5 (1H, с), 7,3 (2H, д, J=8,9 Гц), 6,5 (2H, д, J=8,6 Гц), 6,1 (1H, д, J=13,5 Гц), 5,6 (1H, д, J=13,2 Гц), 4,8 (2H, с).

Пример 3-1: Получение дигидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата натрия

В атмосфере азота в реакционный сосуд загружали 10,49 г (содержание: 86%, чистое количество: 9,02 г (47,3 ммоль)) (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты и 30 мл воды. К ним добавляли 47,3 мл (47,3 ммоль) 1 моль/л водного раствора гидроксида натрия. После завершения реакции раствор конденсировали досуха, получая твердое вещество, к которому добавляли 30 мл тетрагидрофурана, и смесь перемешивали при комнатной температуре в течение 30 минут, затем осажденные кристаллы выделяли с помощью фильтрования и сушили, получая 11,28 г дигидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата натрия в виде желтого твердого вещества. Выход: 90%.

H1-ЯМР (270 МГц, ДМСО-d6) δ м.д.: 14,6 (1H, с), 7,3 (2H, д, J=8,9 Гц), 6,5 (2H, д, J=8,9 Гц), 6,1 (1H, д, J=13,5 Гц), 5,6 (1H, д, J=13,5 Гц), 4,8 (2H, с), 3,3 (4H, с).

Пример 3-2: Получение дигидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата натрия

В атмосфере азота в реакционный сосуд загружали 211,3 г (1,95 моль) 1,4-фенилендиамина и 3900 мл тетрагидрофурана. Раствор, полученный путем растворения 127,2 г (1,30 моль) малеинового ангидрида в 600 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода примерно 3,3 часа, затем смесь перемешивали при комнатной температуре в течение ночи. После завершения реакции осажденные кристаллы выделяли с помощью фильтрования, дважды промывали 280 мл тетрагидрофурана и сушили, получая 259,2 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты в виде желто-оранжевого порошка. К 259,2 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты добавляли 520 мл воды, и смесь охлаждали до 0-10°С, и по каплям добавляли 237 мл 5 н. водного раствора гидроксида натрия, затем по каплям добавляли 6,5 мл 1 н. водного раствора гидроксида натрия. После этого, растворитель отгоняли при пониженном давлении, получая остаток, к которому добавляли 200 мл 2-пропанола, и растворитель снова отгоняли при пониженном давлении. К полученному желто-коричневому твердому веществу добавляли 800 мл тетрагидрофурана, и смесь перемешивали при комнатной температуре в течение ночи, твердое вещество выделяли с помощью фильтрования, четыре раза промывали 100 мл тетрагидрофурана и сушили при 45°С в течение 5 часов, получая 297,7 г дигидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата натрия в виде желтого порошка. Выход: 86,7%.

H1-ЯМР (270 МГц, ДМСО-d6) δ м.д.: 14,6 (1H, с), 7,3 (2H, д, J=8,9 Гц), 6,5 (2H, д, J=8,9 Гц), 6,1 (1H, д, J=13,5 Гц), 5,6 (1H, д, J=13,5 Гц), 4,8 (2H, с), 3,3 (4H, с).

Пример 4: Получение метанольного сольвата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата натрия

В атмосфере азота в реакционный сосуд загружали 195,5 г (1,81 моль) 1,4-фенилендиамина и 3000 мл тетрагидрофурана. Раствор, полученный путем растворения 118,1 г (1,20 моль) малеинового ангидрида в 1200 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода примерно 3 часа, затем смесь перемешивали при комнатной температуре в течение ночи. После завершения реакции осажденные кристаллы выделяли с помощью фильтрования, дважды промывали 250 мл тетрагидрофурана и сушили при 40°С, получая 241,8 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты в виде желто-оранжевого порошка. К 241,8 г неочищенной (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты добавляли 484 мл воды, и смесь охлаждали до 0-10°С, и по каплям добавляли 216 мл 5 н. водного раствора гидроксида натрия, затем по каплям добавляли 21 мл 1 н. водного раствора гидроксида натрия. После этого, растворитель отгоняли при пониженном давлении, получая остаток, к которому добавляли 200 мл 2-пропанола, и растворитель снова отгоняли при пониженном давлении. К полученному желто-коричневому твердому веществу добавляли 800 мл тетрагидрофурана, смесь перемешивали при комнатной температуре в течение ночи, и твердое вещество выделяли с помощью фильтрования, три раза промывали 100 мл тетрагидрофурана и сушили, получая 279 г неочищенного (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата натрия. Неочищенный (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноат натрия (279 г) разделяли, к каждой порции добавляли 2800 мл метанола, нагревали с обратным холодильником в течение 1 часа, затем подвергали горячему фильтрованию для удаления нерастворенных веществ. Фильтраты конденсировали при пониженном давлении, и полученные твердые вещества объединяли, добавляли 750 мл тетрагидрофурана, и смесь перемешивали при комнатной температуре в течение ночи, термически изолировали при 50°С в течение 30 минут, затем подвергали горячему фильтрованию. Полученное твердое вещество три раза промывали 150 мл тетрагидрофурана, сушили при пониженном давлении при 45°С в течение 5 часов, получая 264,6 г метанольного сольвата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата натрия в виде бледного коричнево-белого порошка. Выход: 84,5%.

H1-ЯМР (300 МГц, ДМСО-d6) δ м.д.: 14,6 (1H, с), 7,3 (2H, д, J=8,9 Гц), 6,5 (2H, д, J=8,9 Гц), 6,1 (1H, д, J=13,5 Гц), 5,6 (1H, д, J=13,5 Гц), 4,1 (1H, кв, J=5,4, 10,5 Гц), 4,8 (2H, с), 3,2 (3H, с).

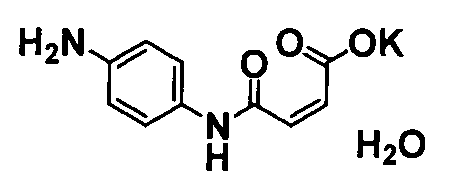

Пример 5: Получение моногидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата калия

В атмосфере азота в реакционный сосуд загружали 13,23 г (122,4 ммоль) 1,4-фенилендиамина и 225 мл тетрагидрофурана. Раствор, полученный путем растворения 8,00 г (81,6 ммоль) малеинового ангидрида в 24 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода 2 часа, затем смесь перемешивали при комнатной температуре в течение 3 часов. После завершения реакции по каплям добавляли 17,99 г (81,6 ммоль) 25% водного раствора гидроксида калия при охлаждении льдом на протяжении периода 30 минут, и смесь перемешивали при комнатной температуре в течение 2 часов. После этого растворитель отгоняли при пониженном давлении, получая остаток, к которому добавляли 200 мл тетрагидрофурана, и смесь перемешивали при 40°С в течение 1 часа. После охлаждения до комнатной температуры осажденное твердое вещество выделяли с помощью фильтрования и промывали 50 мл тетрагидрофурана. Полученное твердое вещество сушили при пониженном давлении при 50°С в течение 5 часов, получая 19,79 г моногидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата калия в виде красно-коричневого твердого вещества. Выход: 92,5%.

H1-ЯМР (270 МГц, ДМСО-d6) δ м.д.: 14,8 (1H, с), 7,3 (2H, д, J=8,9 Гц), 6,5 (2H, д, J=8,9 Гц), 6,0 (1H, д, J=13,2 Гц), 5,6 (1H, д, J=13,5 Гц), 4,8 (2H, с), 3,3 (2H, с).

Пример 6: Получение (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата лития

В атмосфере азота в реакционный сосуд загружали 13,23 г (122,4 ммоль) 1,4-фенилендиамина и 225 мл тетрагидрофурана. Раствор, полученный путем растворения 8,00 г (81,6 ммоль) малеинового ангидрида в 24 мл тетрагидрофурана, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода 2 часа, затем смесь перемешивали при комнатной температуре в течение 3 часов. После завершения реакции по каплям добавляли раствор, приготовленный путем растворения 1,99 г (81,6 ммоль) 98% гидроксида лития в 17,95 г воды, при комнатной температуре на протяжении периода 30 минут, и смесь перемешивали при комнатной температуре в течение 1 часа. После этого растворитель отгоняли при пониженном давлении, получая остаток, к которому добавляли 200 мл 2-пропанола, и смесь перемешивали при комнатной температуре в течение ночи. Затем твердое вещество выделяли с помощью фильтрования и промывали 50 мл 2-пропанола. Полученное твердое вещество сушили при пониженном давлении при 45°С в течение 5 часов, получая 13,03 г (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата лития в виде бледного коричнево-белого твердого вещества. Выход: 75,3%.

H1-ЯМР (270 МГц, ДМСО-d6) δ м.д.: 14,6 (1H, с), 7,3 (2H, д, J=8,9Гц), 6,5 (2H, д, J=8,9 Гц), 6,1 (1H, д, J=13,5 Гц), 5,6 (1H, д, J=13,5 Гц), 4,8 (2H, с).

Пример 7: Получение моногидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата аммония

В атмосфере азота в реакционный сосуд загружали 12,1 г (58,7 ммоль) (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеновой кислоты и 50 мл воды. Раствор, полученный путем растворения 12 мл 25% водного аммония в 12 мл воды, по каплям добавляли в данный сосуд при охлаждении льдом на протяжении периода 15 минут. После завершения капельного добавления растворитель отгоняли при пониженном давлении, получая остаток, к которому добавляли 100 мл тетрагидрофурана, и смесь перемешивали при 50°С в течение 1 часа. После этого смесь охлаждали до комнатной температуры, и осажденное твердое вещество выделяли с помощью фильтрования и три раза промывали 20 мл тетрагидрофурана. Полученное твердое вещество сушили, получая 11,1 г моногидрата (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата аммония в виде серо-зеленого порошка. Выход: 79%.

H1-ЯМР (300 МГц, ДМСО-d6) δ м.д.: 7,3 (2H, д, J=8,7 Гц), 6,5 (2H, д, J=8,7 Гц), 6,1 (1H, д, J=13,2 Гц), 5,9 (1H, д, J=3,2 Гц).

Пример 8: Получение гидрохлорида метил (2Z)-4-[(4-аминофенил)амино]-4-оксо-2-бутеноата