Вихревая сегментная мельница - RU2647897C1

Код документа: RU2647897C1

Чертежи

Описание

Изобретение относится к устройствам для измельчения различных материалов и может найти применение в строительной, химической, горной, а также других отраслях промышленности.

Известна вихревая мельница по патенту ЕР 0122608, опубл. 1984 г. Вихревая мельница содержит последовательно размещенные на одном валу два ротора для грубого и тонкого помола. Ротор для грубого помола содержит закрепленные на втулке цилиндрические опорные элементы. Мелющие элементы, в виде вертикально расположенных пластин установлены в радиальных пазах опорных элементов и закреплены в них с помощью дисков, разделяющих ряды опорных элементов и закрывающих их сверху и снизу. Мелющие элементы статора представляют собой закрепленные на внутренней стороне корпуса вкладки с прямоугольным профилем в поперечном сечении. Ряды вкладок разделены по вертикали кольцами, частично перекрывающими пазы мелющих элементов. Ротор для более тонкого помола содержит мелющие элементы, представляющие собой вкладки с прямоугольным профилем в поперечном сечении. Мелющие элементы статора представляют собой вкладки с треугольным профилем в поперечном сечении. Ряды мелющих элементов статора также отделены друг от друга горизонтальными перегородками, частично перекрывающими пазы в мелющих элементах. Каналы, образованные мелющими элементами ротора и статора, позволяют обеспечить более частое столкновение частиц с мелющими элементами.

Недостатками известной мельницы являются сложность конструкции, неудобство устройства мельницы с несколькими (превышающими два) ступенями обработки материала с разными характеристиками размола, от грубой до тонкой, необходимость менять мелющие элементы целиком, а не только изношенные участки.

Наиболее близкой к изобретению является вихревая мельница по патенту РФ №2562542, публ. 2014 г., в которой содержится ротор, статор, мелющие элементы, установленные с возможностью радиального перемещения, ротор и статор собраны из плоских колец, изготовленных из листовой стали, в кромках большего количества плоских колец выполнены выемки, чередующиеся с прорезями. Выемки и прорези в кольцах образуют пазы на обращенных друг к другу поверхностях ротора и статора. В пазах, образованных прорезями, размещены мелющие элементы в форме пластин.

Недостатком известной мельницы является сложность ее конструкции в связи с наличием в ней отдельных мелющих элементов, которые к тому же сильно ограничивают количество вариантов изготовления вихревых карманов (пазов, образованных из выемок в плоских кольцах) и делают невозможным изготовить в одной мельнице несколько разных ступеней размола по зазору между ротором и статором, а так же по геометрии вихревых карманов/рабочих поверхностей ротора и статора.

Техническим результатом изобретения являются упрощение конструкции вихревой мельницы, повышение технологичности ее изготовления, обеспечение многоступенчатого и обладающего разными характеристиками в разных ступенях размола в одном устройстве.

Технический результат достигается в мельнице (далее, также используются термины «вихревая мельница», «вихревая сегментная мельница»), содержащей ротор и статор, обращенные друг к другу поверхности ротора и статора обеспечивают размол материала тем, что, по меньшей мере, одна из поверхностей образована из сегментов с выемками. Сегменты с выемками образуют кольца (кольца ротора или статора). Кольца или сегменты колец изготовлены из листового материала (металлические). Кольца и сегменты колец соединены болтами. Пазы, образованные выемками в сегментах, разделены в осевом направлении, по меньшей мере, одним кольцом, или сегментами, образующими кольцо, не содержащими выемки. Длину пазов, образованных выемками в кольцах, или сегментах, образующих кольца, ротора и статора, легко варьировать, так как она задается количеством колец с выемками. Количество ступеней задержки определяется количеством колец, либо сегментов, составляющих кольца, без выемок, перекрывающих пазы, образованные выемками в кольцах статора и ротора. Между кольцами без выемок образуются ступени размола, которые возможно изготавливать с разными по размерам и форме пазами, образованными из выемок, а также с разным зазором между ротором и статором. Разные по размерам и форме пазы возможно изготавливать не только в соседних ступенях размола, но и в одной ступени, если это потребуется. При использовании сегментов без выемок возможно их размещать не в одном кольце, а с разрывами и перемежением этих разрывов между соседними ступенями задержки.

Кольца ротора и/или статора легко изготавливаются универсальными технологиями листового раскроя материала, использование сегментов на мельницах большого диаметра позволяет экономить материал при раскрое, без ущерба для прочностных характеристик мельницы.

Предложенная совокупность признаков характеризует более простую и технологичную конструкцию вихревой сегментной мельницы, что снижает ее стоимость. При этом обеспечивается возможность изготовления практически любой геометрии в любом месте обрабатывающих поверхностей ротора и статора, а также при износе их нужно будет заменять только небольшое количество сегментов и колец, что снизит эксплуатационные расходы.

На фиг. 1 представлен общий вид заявленной вихревой сегментной мельницы.

На фиг. 2 показана мельница, вид сверху.

На фиг. 3 представлена мельница в поперечном сечении.

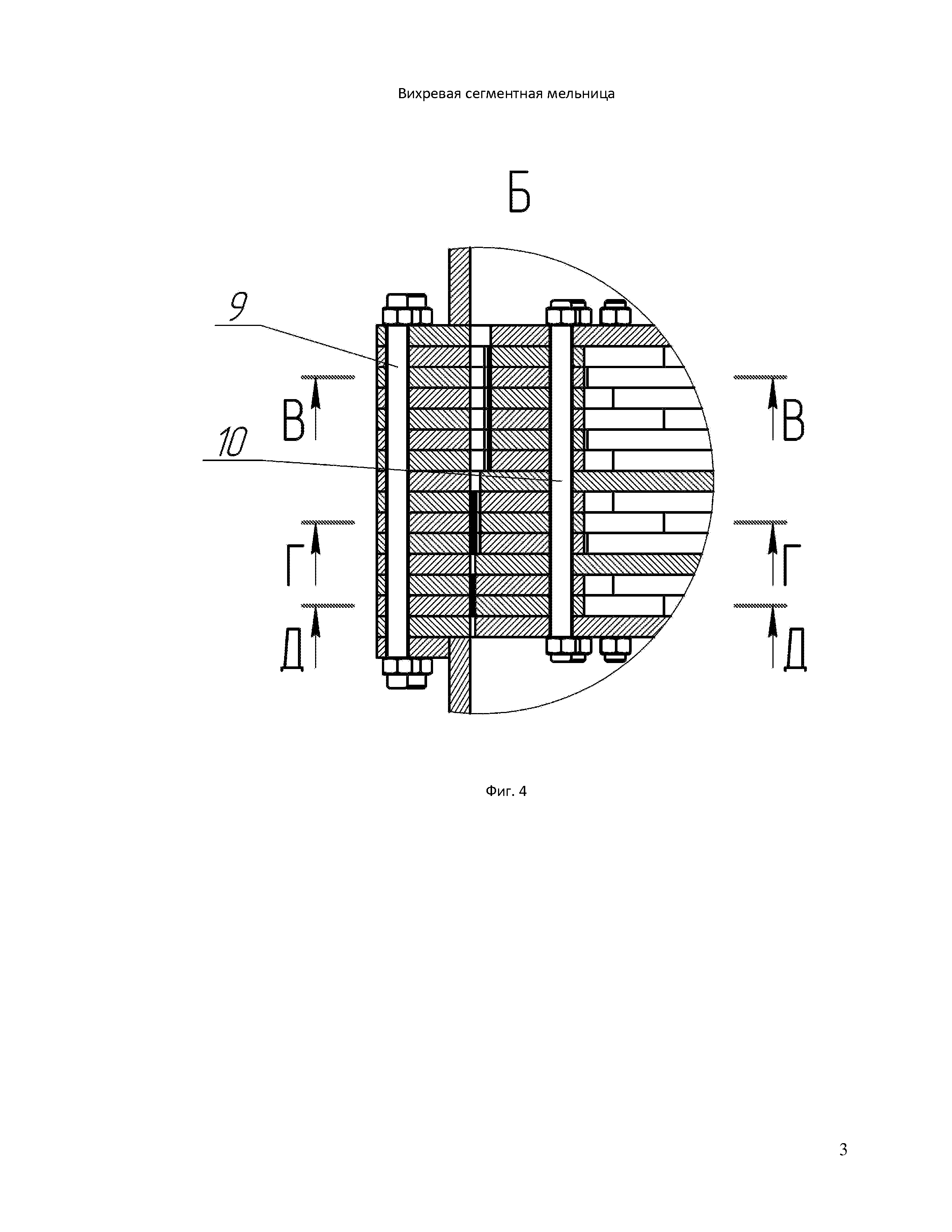

На фиг. 4 показаны ротор и статор в поперечном сечении в увеличенном виде.

На фиг. 5 показан увеличенный фрагмент поперечного сечения первой ступени ротора и статора.

На фиг. 6 показан увеличенный фрагмент поперечного сечения второй ступени ротора и статора.

На фиг. 7 показан увеличенный фрагмент поперечного сечения третьей ступени ротора и статора.

На фиг. 8 показан ротор в сборе.

На фиг. 9 представлены сегменты ротора двух типоразмеров с разными выемками.

На фиг. 10 представлен статор в сборе.

На фиг. 11 представлены сегменты статора двух типоразмеров с разными выемками.

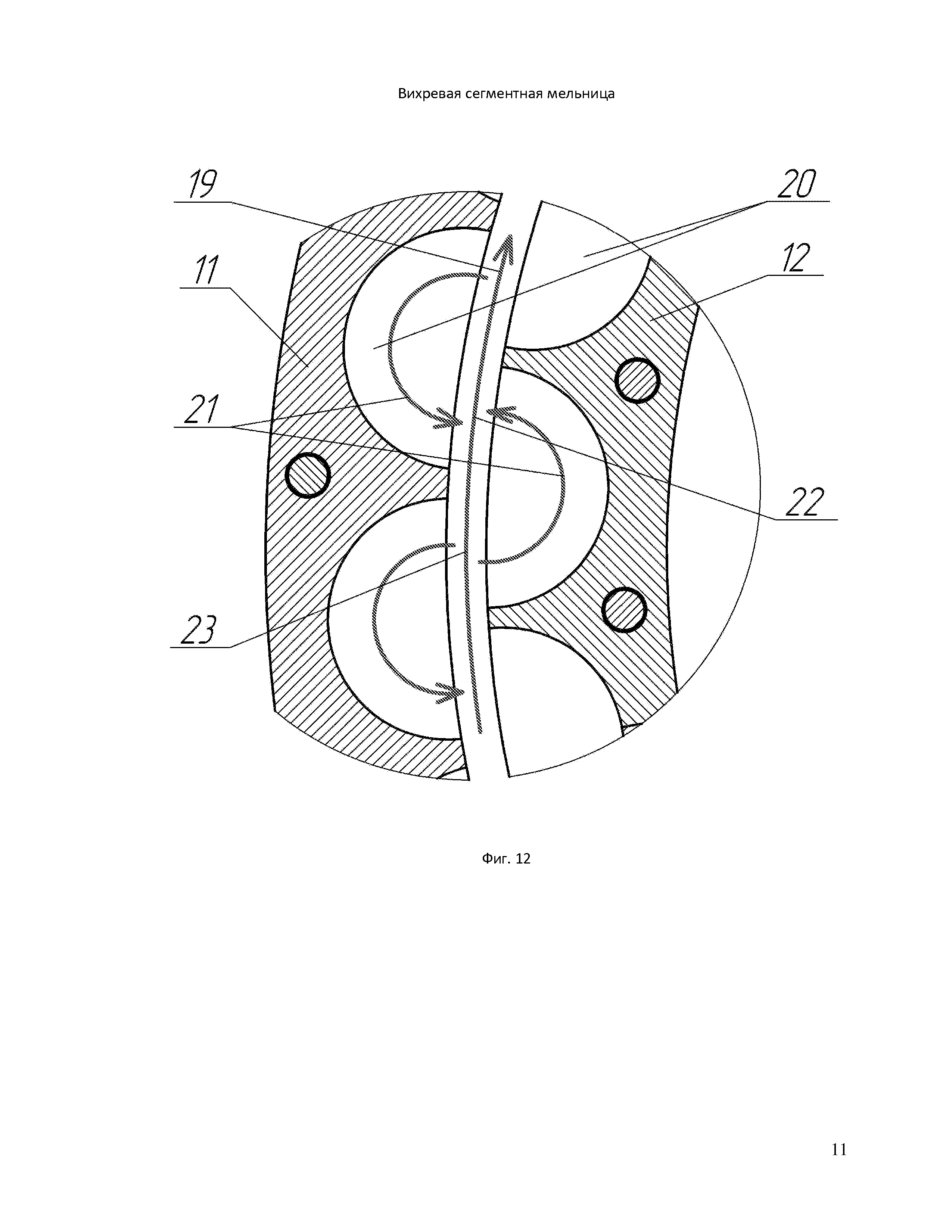

На фиг. 12 показано образование вихревых карманов в выемках ротора и статора.

Вихревая сегментная мельница содержит расположенные на основании 1 статор 2 и ротор 3, отводящий продукты помола патрубок 4 и подводящий патрубок 5 (фиг. 1, 3). Вал 6 соединен через приводной ремень с электродвигателем 7. Ротор 3 крепится к валу 6 посредством болтов 8 (иначе, шпилек 8) (фиг. 1, 3, 5). Обращенные друг к другу поверхности ротора 3 и статора 2 обеспечивают размол материала тем, что, по меньшей мере, одна из поверхностей образована из сегментов с выемками. Обращенные друг к другу поверхности статора и ротора представляют собой сборки из колец и сегментов, собранных в кольца, изготовленных из листовой стали и зафиксированных болтами 8 и 9 (фиг. 4, 5).

На фиг. 4 сделаны разрезы В-В, Г-Г, Д-Д, показанные соответственно на фиг. 5, 6, 7. Между сегментами статора 11 и сегментами ротора 12 (фиг. 5, 9, 11) образован зазор А, между сегментами статора 13 и ротора 14 (фиг. 6) образован зазор Б, между сегментами статора 15 и ротора 16 (фиг. 7, 9, 11) образован зазор В. Показана возможность изготовления разных зазоров и разных по размеру выемок. Форма выемок может быть любая.

Ступени размола разделяются кольцами ротора 17 (фиг. 8) и кольцами статора 18 (фиг. 10). Длина пазов в ступенях задается количеством колец, или колец, собранных из сегментов.

Создание мельницы, согласно изобретению, начинается с изготовления колец и сегментов для ротора и статора на универсальном оборудовании для листового кроя металла. Сборка статора и ротора производится на одной станине. Статор собирают из колец и сегментов на станине и стягивают кольца болтами 9 (фиг. 4), крепящими всю конструкцию статора. На станине же, внутри статора, устанавливают вал 6 на подшипниковых опорах (фиг. 3). На одном конце вала аналогично статору, с использованием стяжных болтов 10 (шпилек 10), собирают ротор. С торцов статора устраивают подводящие и отводящие обрабатываемый материал каналы 5 и 4 (фиг. 1).

В процессе работы мельницы ротору 3 (фиг. 1) придается вращение, в отводящем канале создается разряжение, в подводящий канал подается обрабатываемый материал. Обрабатываемый материал поступает в зазор между ротором и статором и формирует с транспортным газом (воздухом) псевдоожиженный слой 19 (фиг. 12). Выемки в кольцах, или сегментах, образуют в роторе и статоре вихревые полости 20 (фиг. 12), в которых при вращении ротора образуются вихри размалываемого материала 21. При перемещении вихревых полостей относительно друг друга при вращении ротора, вихри 21 размалываемого материала ударяют в псевдоожиженный слой 19, а в определенные промежутки времени ударяют друг в друга в зоне повышенного давления, точке 22 (фиг. 12). Так же при вращении вихрей образуются зоны низкого давления 23. Перепады давления, при образовании вихрей и в роторе и статоре, удваиваются по сравнению с конструкциями, где вихревые полости сделаны только в роторе, что положительно влияет на эффективность работы мельницы. Кольца ротора и статора без выемок образуют преграды, разделяющие вихревые карманы в осевом направлении для увеличения времени нахождения материала в зоне обработки - псевдоожиженном слое 19.

Реферат

Изобретение относится к устройствам для измельчения материалов и может найти применение в строительной, химической, горной, а также других отраслях промышленности. Мельница содержит ротор 3 и статор 2, поверхности которых обращены друг к другу, при этом для обеспечения размола материала по меньшей мере одна из поверхностей образована из сегментов с выемками. Сегменты с выемками могут образовывать кольца. Кольца или сегменты колец могут быть изготовлены из листового материала и соединены болтами 9. Мельница позволяет осуществлять многоступенчатый размол материалов. 3 з.п. ф-лы, 12 ил.

Комментарии