Ротор дробильной машины - RU2705267C1

Код документа: RU2705267C1

Чертежи

Описание

Изобретение относится к ротору для дробильной машины, включающему в себя ведущий вал, несколько дисков ротора, устанавливаемых на ведущий вал, и измельчающие приспособления, расположенные на участке наружной окружности дисков ротора. Изобретение также относится к устройству для измельчения сырья.

Роторы применяются в устройствах измельчения сырья для грубого или тонкого измельчения или деагломерации сырья в результате размалывающего, срезающего или ударного воздействия. Для этого измельчающие приспособления, такие как лезвия, молотки или размалывающие штанги, располагаются на участке наружной окружности дисков ротора, скомпонованных в виде ступиц на как минимум одном ведущем валу, на дисках ротора или между ними. Сырье, например, металлический лом, ткани или гранулы, в большинстве случаев радиально подаваемое на вращающийся ротор, захватывается и измельчается измельчающими приспособлениями ротора, зачастую взаимодействуя с такими элементами, как отражательные перегородки (статор), которые неподвижно установлены в корпусе устройства. Таким образом, например, мельницы с ударным молотком применяются в ходе производства цемента для приготовления (измельчения и одновременной сушки) сырьевой смеси. Наряду с вариантами осуществления с размалывающими штангами в качестве измельчающих приспособлений, оказывающих размалывающее или ударное воздействие на частицы сырья, в данном случае зачастую применяются молотки, установленные на осевых стержнях для колебания, т.е., для обеспечения возможности шарнирной подвижности. Варианты осуществления мельниц с ударными молотками приводятся, к примеру, в документах DE 2416499 С3 и DE 102006033300 А1.

Передача крутящего момента на измельчающие приспособления, основанные на роторном принципе, от ведомого вала на эти приспособления осуществляется дисками ротора. Существенное значение для эффективной и бесперебойной работы ротора и, следовательно, измельчающего устройства, соответственно имеет соединение дисков ротора и ведущего вала. Зачастую соединение вала и ступицы осуществляется за счет призматической шпонки, то есть, передача крутящего момента осуществляется посредством призматической шпонки, вставленной в паз, как, к примеру, это представлено в документе DE 3938725 А1. При нормальной работе диски ротора в данном случае свободно прижимаются к валу и фиксируются по сторонам во избежание смещения, например, фиксаторами, чтобы, в частности, была возможность простой и быстрой сборки или разборки отдельных изношенных дисков. В частности, в случае высоких значений крутящего момента, свойственных мельницам с ударными молотками, и усилий, прилагаемых не только в радиальном направлении ввиду ударного воздействия на частицы сырья, существует риск отклонения дисков ротора от равновесного или рабочего положения за счет данного люфта в соединении дисков и вала, что может привести к повреждениям дисков и окончиться поломкой вала. Диски, смещенные в стороны, также невозможно извлечь.

Аналогичные сложности могут возникнуть в случае ротора для измельчения сырья, раскрытого в документе ЕР 2098297 В1, включающего, в частности, ведущий вал, диски ротора и измельчающие приспособления. В данном случае не все диски ротора неподвижно фиксируются на валу. Скорее между дисками имеет место передача усилия, только наружные диски ротора при этом соединены с валом посредством фрикционного затвора. Отклонения средних дисков ротора в случае очень высоких значений крутящего момента и силовых нагрузок можно избежать только за счет использования очень крепких, дорогих силовых соединений дисков. Кроме этого, предлагаемый комплекс наборов зажимов для обеспечения фрикционного затвора для наружных дисков должен обеспечивать определенную степень проскальзывания между валом и дисками ротора на случай возникновения пиковых напряжений за счет передачи усилия между самими дисками, что также может привести к выходу дисков из рабочего положения с неблагоприятными последствиями.

Следовательно, целью настоящего изобретения является создание ротора для дробильной машины, отличающегося тем, что риск отклонения дисков ротора и их сдвига в сторону уменьшается.

Цель настоящего изобретения достигается изготовлением ротора для дробильной машины с признаками по п. 1. Дополнительные предпочтительные варианты осуществления приводятся в зависимых от п. 1 пунктах, а соответствующая дробильная машина - в п. 8.

Таким образом, ротор по настоящему изобретению обеспечивается как минимум одним фиксирующим фланцем для каждого диска ротора для соединения диска ротора с ведущим валом, причем как минимум один фиксирующий фланец неразъемно соединяется с ведущим валом и разъемно - с диском ротора. Следовательно, осуществляется отступление от известных видов соединения ведущего вала и дисков ротора, таких как призматические шпонки, в пользу, с одной стороны, использования фланцев, которые неподвижно соединены с валом, в качестве соединительных деталей вала и ступиц, удерживаемых фланцами, т.е., роторными дисками. В предпочтительном варианте осуществления настоящего изобретения фиксирующие фланцы неразъемно соединены с валом посредством сварного соединения. С другой стороны, по настоящему изобретению предлагается разъемное соединение каждого диска ротора с самим ротором в каждом случае как минимум одним фиксирующим фланцем. Передача крутящего момента от ведущего вала на диск ротора осуществляется за счет данного соединения. Разъемность настоящего соединения в данном случае позволяет осуществлять быструю, отдельную замену индивидуальных дисков ротора, подверженных сильному износу при эксплуатации, в частности, ввиду повторяющихся ударов частиц сырья. В результате наличия соединения между каждым диском ротора в отдельности с как минимум одним фиксирующим фланцем каждый диск ротора защищен от сдвига в сторону. Специалист выбирает прочность соединения, соответствующую силам и значениям крутящего момента, возникающим в ходе стандартной работы ротора измельчающего устройства. Сдвиг дисков ротора в сторону в результате воздействия нерадиальных усилий, например, таких, которые свойственны мельницам с ударными молотками, за счет траектории движения сырья, в данном случае предотвращается эффективнее, чем когда диски ротора свободно прижимаются к валу с фиксаторами по сторонам.

В предпочтительном варианте осуществления настоящего изобретения диски ротора соединяются с соответствующими фиксирующими фланцами посредством винтового соединения. Это может осуществляться посредством винтов в результате винтового соединения диска ротора с как минимум одним фиксирующим фланцем напрямую. Предпочтительное, более прочное соединение, а также более простое при сборке соединение, в частности, для предотвращения срезающих усилий, осуществляется посредством применения одной или нескольких соединительных деталей в виде дисков, кронштейнов, пластин или аналогичных элементов, которые устанавливаются внахлест на соединение вала и ступицы диска ротора и фиксирующий фланец сбоку, в каждом случае соединяясь с фиксирующим фланцем и диском ротора винтами. В результате фиксирующие фланцы и диски ротора прочно соединены друг с другом, но разъемным способом, не напрямую. В результате соединение по настоящему изобретению между каждым отдельным диском и, как минимум, одним фиксирующим фланцем осуществляется, например, с помощью винтового соединения, причем в роторе отсутствуют свободно установленные диски ротора. В результате фиксированного соединения без люфта между диском ротора и фиксирующим фланцем, выступающим как часть вала, риск сдвига дисков ротора из равновесного положения, то есть их отклонение, по большей части предотвращается. В случае мельниц с ударными молотками это дает чрезвычайное преимущество конкретно для данного типа измельчающих устройств в отношении напряжения на ротор при биении.

В одном варианте осуществления настоящего изобретения предлагается реализовать фиксирующие фланцы на окружности вокруг вала, а каждый диск ротора закреплять только одним фиксирующим фланцем. В данном случае диск ротора включает круглое отверстие ступицы для соединения с фиксирующим фланцем. При виде со стороны оси вращения вала каждый диск ротора включает в себя радиальную внутреннюю сторону, то есть, внутреннюю разграничивающую поверхность, расположенную в направлении вала, в геометрически идеализированном случае - кольцевой цилиндр, внутреннюю боковую поверхность. В данной системе вал-ступица предлагается установка диска ротора внутренней радиальной стороной или внутренней поверхностью на радиальной наружной стороне или наружной поверхности соответствующего фиксирующего фланца. Для повышенной устойчивости настоящего соединения поверхности устанавливаются одна на другую как сопряженные и, следовательно, выступают в качестве центрирующих (для установки положения дисков). Посадка между валом (фиксирующим фланцем) и ступицей (ступицей ротора) может представлять собой посадку с зазором с небольшим люфтом в случае измельчающих устройств, в которых возникают только незначительные усилия и значения крутящего момента. При этом в нормальных случаях, в частности, в случае мельниц с ударными молотками предпочтительны соединения без люфта в виде переходной посадки для предотвращения отклонения дисков ротора. Посадку с натягом следует реализовывать только в исключительных случаях при очень больших усилиях и значениях крутящего момента. Недостатком тугой посадки, в частности, является дорогостоящая сборка/разборка дисков ротора. Фактическое нежесткое соединение дисков ротора и каждого соответствующего фиксирующего фланца в настоящем варианте осуществления изобретения обеспечивается винтовым соединением, причем диск ротора и фиксирующий фланец жестко соединены винтами с одним и тем же соединительным элементом. В частности, это может быть пластина, установленная сбоку и закрывающая как диск ротора, так и соответствующий фиксирующий фланец на участке сопряженных поверхностей, установленных друг на друга. Соединительная пластина в виде кольцевого диска концентрически установлена на диске ротора с одной его стороны. Например, она подходит для упрощенного монтажа, включая в себя несколько отдельных частей, к примеру, две половины кольцевого диска. Представляется целесообразным использование дополнительной многокомпонентной соединительной пластины аналогичным способом на другой стороне диска или фланца для дополнительной фиксации соединения и затягивания гаек.

В дополнительном варианте осуществления настоящего изобретения, приведенном выше, обеспечены условия для относительно простой и быстрой сборки дисков ротора. Во время сборки диски ротора с фланцами прижимаются в направлении оси, т.е., вдоль вала и вокруг него. По этой причине каждый фиксирующий фланец включает канавки (фланцевые канавки), распределенные по его наружной окружности и радиально раскрывающиеся наружу и в сторону боковых поверхностей, аналогично камертонам или зубчатым колесам. Сетчатые части фиксирующего фланца, именуемые фланцевыми выступами, находятся между каждой прилегающей канавкой участка наружной окружности фиксирующего фланца. Аналогично фиксирующему фланцу диск ротора, устанавливаемый на соответствующий фиксирующий фланец, включает канавки (дисковые канавки) и дисковые выступы, распределенные по его внутренней окружности. В этом случае фланцевые канавки и выступы соответствуют таковым на диске. То есть, в полностью собранном, рабочем роторе наружные радиальные стороны фланцевых выступов и радиальные стороны (расположенные внутри по направлению вала) соответствующих дисковых выступов устанавливаются друг на друга при посадке центрирующих поверхностей, приведенных ранее. Соответственно, в этом случае канавки диска ротора и фиксирующего фланца также примыкают друг к другу и образуют общие канавки. Для упрощения сборки диска ротора соответствующего фиксирующего фланца размер выступающих частей фланцевых канавок вдоль окружности подобран так, чтобы при как минимум одном положении диска ротора, вращающегося в собранном состоянии относительно фланца, напротив каждой фланцевой канавки располагался дисковый выступ меньшего размера вдоль окружности. Следовательно, размер соответствующих дисковых канавок также подобран так, чтобы напротив каждой дисковой канавки располагался фланцевый выступ меньшего размера вдоль окружности. Для монтажа роторный диск, соответственно, вращается относительно фиксирующего фланца так, чтобы дисковые канавки проходили над фланцевыми выступами, а фланцевые канавки - под дисковыми выступами, без блокировки ввиду трения при смещении по оси. После нажима таким образом диск ротора поворачивается относительно фиксирующего фланца в крайнее положение, причем наружные поверхности соответствующих выступов накладываются друг на друга с посадкой в качестве центрирующих поверхностей. Преимуществом является то, что для винтового соединения в данном случае требуется лишь небольшая глубина канавок.

В стандартном варианте осуществления диски ротора и фиксирующие фланцы обладают одинаковой конструкцией, чтобы совпадать по форме и размеру, т.е. в каждом случае они совпадают друг с другом. В особом предпочтительном варианте осуществления по настоящему изобретению, приведенного выше, фланцевые канавки совпадают друг с другом, как и дисковые канавки. Кроме этого, для обеспечения однородного напряжения материала фиксирующих фланцев и дисков ротора фланцевые канавки и, соответственно, дисковые канавки, а также фланцевые и дисковые выступы равномерно распределены по окружности каждого фиксирующего фланца или диска ротора. В отношении данного распределения, тем самым, имеется вращательная или радиальная симметрия. Например, канавки располагаются под углом 60° друг к другу с учетом вращения вокруг оси вращения вала. Для упрощения в результате люфта на этапе сборки, при прижимании диска ротора к фиксирующему фланцу вдоль ведущего вала, этого достаточно для устойчивости соединения, обеспечиваемого центрирующими поверхностями как можно большего размера, когда фланцевые канавки (во всех размерах) в плоскости выступающих частей вдоль наружной окружности лишь немногим больше размера (в плоскости) фланцевого выступа, установленного по наружной окружности. Следовательно, то же самое относится и к канавкам и выступам дисков ротора и соответствующему соотношению связанных частей дисков и фланцев по отношению друг к другу. Таким образом, в предпочтительном варианте размер продольной части фланцевых или дисковых канавок (с учетом минимальных размеров) должен быть подобран приблизительно на 0,5% и максимум на 10% больше размера выступов (с учетом их максимального размера).

Такой размер выступов и канавок также возможен в альтернативном варианте осуществления, в котором выступы входят в канавки в виде штекерного соединения. В результате такой блокировки между дисками и фланцами образуется соединение, которое дополнительно представляет собой замок с фиксатором, но осложняется выполнение винтового соединения.

Ротор по настоящему изобретению подходит для всех типов устройств измельчения сырья, принцип измельчения которых основан на вращении ротора, оснащенного измельчающими приспособлениями, зачастую в комбинации со статором, соответственно устанавливаемым в корпусе или в качестве корпуса этого устройства. В результате использования ротора по одному из вариантов осуществления настоящего изобретения внутри измельчающего блока измельчающих устройств, известных из предыдущего уровня техники, и работающих по роторному принципу, настоящее изобретение также включает устройства измельчения сырья, включающие ротор по настоящему изобретению в одном из приведенных вариантов осуществления.

Ротор по настоящему изобретению предпочтителен, в частности, для применения в мельницах с ударными молотками за счет безлюфтового соединения дисков ротора и ведущего вала, а также предпочтительный вариант осуществления настоящего изобретения предполагает наличие измельчающих приспособлений в виде молотков. Как известно, молотки в стандартных молотковых мельницах и мельницах с ударными молотками располагаются на осевых стержнях для обеспечения шарнирной подвижности, которые входят в диски роторов, как правило параллельно ведущему валу.

Важный вариант осуществления устройства измельчения сырья, включающий ротор по настоящему изобретению, обеспечивает реализацию измельчающих приспособлений ротора в виде молотков, размалывающих штанг или аналогичных известных ударных приспособлений, а также ротора, связанного со статором мельницы с ударными молотками. Таким образом, ротор по настоящему изобретению является частью мельницы с ударными молотками, а ее измельчающий блок также включает статор, свойственный мельницам с ударными молотками, вдоль ротора. Например, статор включает такие ударные элементы, как размалывающие штанги, неподвижно установленные в дополнительной ударной камере, посредством которых частицы сырья, захваченные молотками ротора, центрифугируются и в результате (предварительно) измельчаются.

Данное изобретение более подробно объяснено посредством следующих фигур, где:

на фиг. 1 представлен ротор по настоящему изобретению для дробильной машины,

на фиг. 2 представлен вариант ротора в продольном разрезе с дисками ротора, закрепленными винтовым соединением,

на фиг. 3 представлен ведущий вал с приварными фиксирующими фланцами без дисков ротора,

на фиг. 4 представлен поперечный разрез диска ротора на фиксирующем фланце,

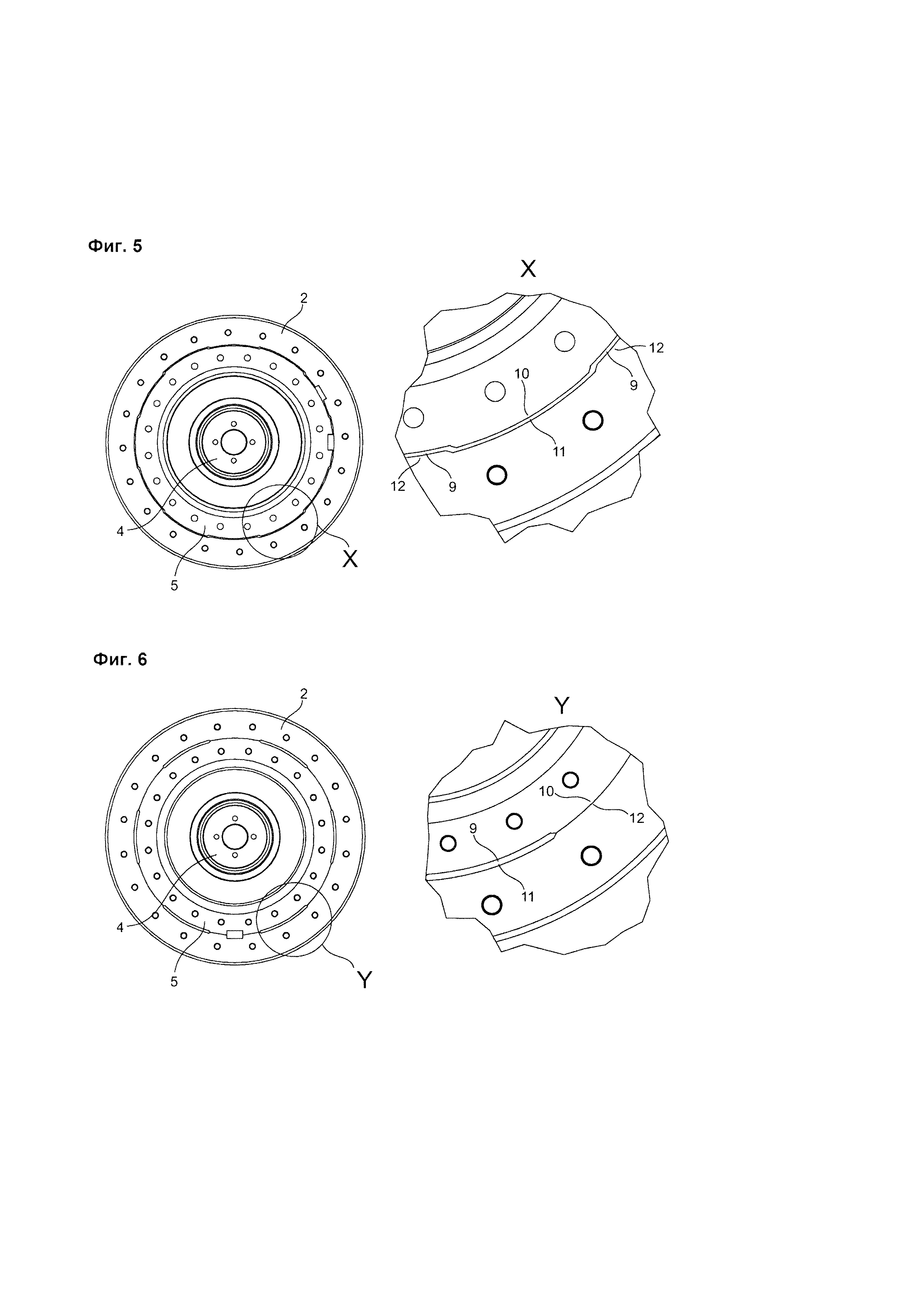

на фиг. 5 представлен поперечный разрез диска ротора в собранном положении относительно фиксирующего фланца; и

на фиг. 6 представлен поперечный разрез диска ротора в собранном положении относительно фиксирующего фланца.

На фиг. 1 представлен ротор 1 по настоящему изобретению для дробильной машины, например, ударного молотка, используемого для изготовления цемента. Измельчающие приспособления не показаны. При этом представлены осевые отверстия 3, расположенные с наружной части дисков ротора 2, и осевые стержни, на которых на участке между дисками ротора 2 установлены шарнирные измельчающие приспособления, в частности, молотки. При вращении ротора 1 молотки движутся на шарнирах по направлению центробежной силы, переходя в радиальное наружное положение, в котором они выступают за наружный край диска и выступают в качестве измельчителей частиц сырья. Диски ротора 2 устанавливаются на ведущем валу 4. Каждый диск ротора 2 в данном случае установлен на кольцевом фиксирующем фланце 5.

На фиг. 3 представлено схематическое изображение фиксирующего фланца 5 на ведущем валу 4. Фиксирующие фланцы 5 по настоящему изобретению неразъемно соединены с ведущим валом 4 с помощью сварки.

На фиг. 2 на продольном разрезе, включающем ось вращения ведущего вала 4, проходящую через ротор 1 на фиг. 1, представлено, в частности, фиксированное, но разъемное соединение дисков ротора 2 и 5 и соответствующих фиксирующих фланцев 5. На участке сопряженных поверхностей диска ротора 2 и фиксирующего фланца 5, установленных друг на друга, установлен соединительный элемент 6, реализованный в виде соединительной пластины, в данном случае с обеих сторон. Как диск ротора 2, так и соответствующий фиксирующий фланец 5 соединяются винтами 7 и 8 с соединительными элементами 6. Соответственно, между диском ротора 2 и фиксирующим фланцем 5 образуется безлюфтовое соединение по настоящему изобретению, посредством которого передаются усилия и крутящий момент, и диски ротора 2 при работе не отклоняются, даже если ротор 1 подвержен напряжению биения, а также не происходит поперечный сдвиг этих дисков вдоль вала 4. Как представлено на фиг. 1, соединительные элементы 6 в примере осуществления настоящего изобретения реализованы в виде кольцевых дисков, состоящих из двух частей для простоты сборки.

На фиг. 4 представлен поперечный разрез диска ротора 2, соединенного с ведущим валом 4 посредством фиксирующего фланца 5. Компоновка по настоящему изобретению для беспроблемной сборки дисков ротора 2 в рабочее положение представлена на фиг. 5 и 6, ограничиваясь внутренней частью с соответствующим увеличением участков X и Y. В данном случае фиксирующий фланец 5 включает равномерно распределенные по наружной окружности фланцевые канавки 9 и фланцевые выступы 10, расположенные между двумя прилегающими фланцевыми канавками. В соответствии с этим диск ротора 2 также включает равномерно распределенные по внутренней окружности дисковые канавки 11 и дисковые выступы 12. В данном случае канавки 9, 11, с учетом их протяженности на окружности, немного больше выступов 10, 12 так, чтобы в данном положении диска ротора 2 и фиксирующего фланца 5 по отношению друг к другу обеспечивалась посадка с зазором, как представлено на фиг. 5.

На фиг. 5 представлено положение диска ротора 2, вращающегося относительно угла вращения по оси вращения вала 4, а также относительно фланца 5. В настоящем соединении фланцевые канавки 9 и дисковые выступы 12 или фланцевые выступы 10 и дисковые канавки 11 располагаются друг напротив друга. Это позволяет надвигать диски ротора 2 поверх фиксирующего фланца 5 или на него по оси со значительным снижением трения без блокировки 2 во время сборки дисков ротора 2.

В отличие от фиг. 5, на фиг. 6 представлено положение дисков ротора 2 и фиксирующих фланцев 5 в полностью собранном, т.е., рабочем состоянии. Это достигается за счет вращения дисков ротора 2 с выходом из положения сборки (фиг. 5) настолько, насколько необходимо для установки фланцевых выступов 10 напротив соответствующих дисковых выступов 12 и, следовательно, установки фланцевых канавок 9 напротив соответствующих дисковых канавок 11. В приведенном примере осуществления настоящего изобретения с 6 канавками (и 6 выступами) это соответствует вращению на угол приблизительно 30°. В результате в системе вала и втулки достигается установка наружных поверхностей дисковых канавок 12 и фланцевых выступов 10 друг на друге как сопряженных или центрирующих поверхностей (фиг. 6) с безлюфтовой посадкой. Безлюфтовая фиксированная посадка дисков ротора 2 на ведущем валу 4 посредством фиксирующих фланцев 5, особенно предпочтительная для мельниц с ударными молотками, соответственно, обеспечивает такую же фиксацию, как и при сравнительно простой (разборке) сборке дисков ротора 2, подверженных износу.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

Реферат

Группа изобретений относится к ротору дробильной машины и дробильной машине с таким ротором. Ротор дробильной машины содержит ведущий вал, на котором установлено несколько дисков ротора, и измельчающие приспособления, установленные на участке наружной окружности дисков ротора, при этом ротор снабжен как минимум одним фиксирующим фланцем для каждого диска ротора для соединения диска ротора с ведущим валом. Как минимум один фиксирующий фланец неразъемно соединен с ведущим валом и разъемно – с диском ротора, причем каждый фиксирующий фланец включает открытые канавки, распределенные по наружной окружности, причем между каждыми двумя прилегающими фланцевыми канавками располагается фланцевый выступ. Диск ротора, связанный с соответствующим фиксирующим фланцем, включает открытые дисковые канавки и выступы, распределенные по его внутренней окружности и соответствующие фланцевым канавкам и выступам. Ротор и дробильная машина, содержащая вышеуказанный ротор, обеспечивают снижение риска отклонения дисков ротора и их сдвига в сторону. 2 н. и 6 з.п. ф-лы, 6 ил.

Комментарии