Рельсовая конвейерная система - RU2600021C2

Код документа: RU2600021C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к рельсовой конвейерной системе и предназначено, в особенности, но не исключительно, для транспортировки сыпучих материалов на расстояния порядка от 10 до 100 км.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Известные ленточные конвейеры использовались, как правило, для транспортировки сыпучих материалов на расстояния до 20 км. К таким материалам относится уголь, железная руда, боксит и т.п. Расстояния транспортировки могут изменяться в зависимости от практических требований, однако многие сыпучие материалы в настоящее время транспортируют на десятки или даже сотни километров к перерабатывающему заводу, силовой станции или терминалу для отправки на экспорт. Выбор системы для транспортировки сыпучего материала зависит от расстояния, пропускной способности и местности и в большинстве случаев основывается на использовании ленточных конвейеров в сочетании с грузовым автотранспортом и/или железнодорожным транспортом.

Из-за роста цен на топливо и необходимости снижения выбросов парниковых газов, в сочетании с растущим спросом на минералы, желательно обеспечить максимальную эффективность и экономичность наземных систем транспортировки сыпучих материалов.

Ленточные конвейеры имеют преимущество перед системой транспортировки грузов партиями, если они технически выполнимы и целесообразны экономически. Кроме того, в связи с потребностью в автоматизации добычи полезных ископаемых ленточные конвейеры имеют явные эксплуатационные преимущества. Однако из-за присущих им динамических потерь при транспортировке сопротивление качению ленточного конвейера выше, чем у грузовых автомобилей и железнодорожного транспорта. Эти потери сильно ограничивают рабочую длину известных ленточных конвейеров. Если бы ленточные конвейеры могли транспортировать более эффективно, то их можно было бы использовать для транспортировки на более длинные расстояния благодаря меньшему суммарному натяжению ленты и они могли бы успешно конкурировать с автомобильным и даже с железнодорожным транспортом.

Ленточные конвейеры более экономичны, чем грузовой автотранспорт, для расстояний до 25 км, в некоторых случаях и до 100 км. Железнодорожные системы могут быть более экономичны для расстояний более 100 км, главным образом из-за значительных затрат на инфраструктуру.

Таким образом, существует потребность в более эффективном с точки зрения затрат энергии и более дешевом способе транспортировки сыпучего груза на большие расстояния.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно изобретению, предложена рельсовая конвейерная система, содержащая рельсовый путь, множество тележек, установленных на расстоянии друг от друга, для перемещения на колесах, опирающихся на рельсовый путь, и бесконечную несущую ленту, несомую тележками.

Рельсовый путь предпочтительно представляет собой стальной рельсовый путь.

Колеса предпочтительно представляют собой стальные колеса для движения по рельсовому пути.

В одном варианте осуществления изобретения стальные колеса имеют реборду и находятся в контакте с парами рельсов, как в обычной железнодорожной системе.

Тележки предпочтительно расположены на расстоянии друг от друга и соединены приводным тросом или тросами, приводимыми в движение приводными средствами, чтобы тянуть тележки по рельсовому пути.

В альтернативном варианте осуществления изобретения тележки расположены на расстоянии друг от друга, соединены тросом и приводятся в движение несущей лентой.

В одном варианте осуществления изобретения конвейер приводится в движение только приводным тросом или приводным ремнем.

В альтернативном варианте осуществления изобретения конвейер может приводиться в движение, частично или полностью, линейными двигателями, расположенными по длине рельсового пути и управляющими тележками.

В еще одном варианте осуществления изобретения бесконечная несущая лента приводится в движение одним или несколькими приводными ремнями.

Непрерывная несущая лента предпочтительно лежит на приводном ремне или на каждом приводном ремне и приводится в движение посредством трения между ней и приводным ремнем.

В одном варианте осуществления изобретения приводной ремень представляет собой V-образный ремень.

V-образный ремень предпочтительно является составным. В альтернативном варианте осуществления изобретения приводной ремень содержит проволочный трос.

В некоторых применениях приводной ремень или каждый приводной ремень приводится в движение и натягивается при помощи распределенных приводных станций, расположенных с интервалами по длине рельсового пути.

Если используются пары рельсов, то несущая лента предпочтительно поднимается над тележками в головной приводной станции, позволяя материалу разгружаться, а тележки следуют по возвратной петле перед их воссоединением с несущей лентой.

Система предпочтительно содержит загрузочный лоток для направления материала на несущую ленту и множество неприводных роликов, расположенных близко друг к другу под несущей лентой вблизи загрузочного лотка.

В некоторых вариантах осуществления изобретения парные стальные колеса каждой тележки соединены ведущей осью.

В альтернативном варианте осуществления изобретения рельсовый путь выполнен в виде монорельсового пути, причем на каждой тележке закреплены расположенные ниже нее неприводные ролики для контакта с боковой стороной монорельсового пути.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее в качестве примера, не ограничивающего изобретения, описан предпочтительный вариант его осуществления, хотя возможны другие варианты в пределах объема изобретения. Описание сопровождается чертежами, на которых:

фиг.1 схематично изображает в аксонометрии короткий участок рельсовой конвейерной системы согласно изобретению;

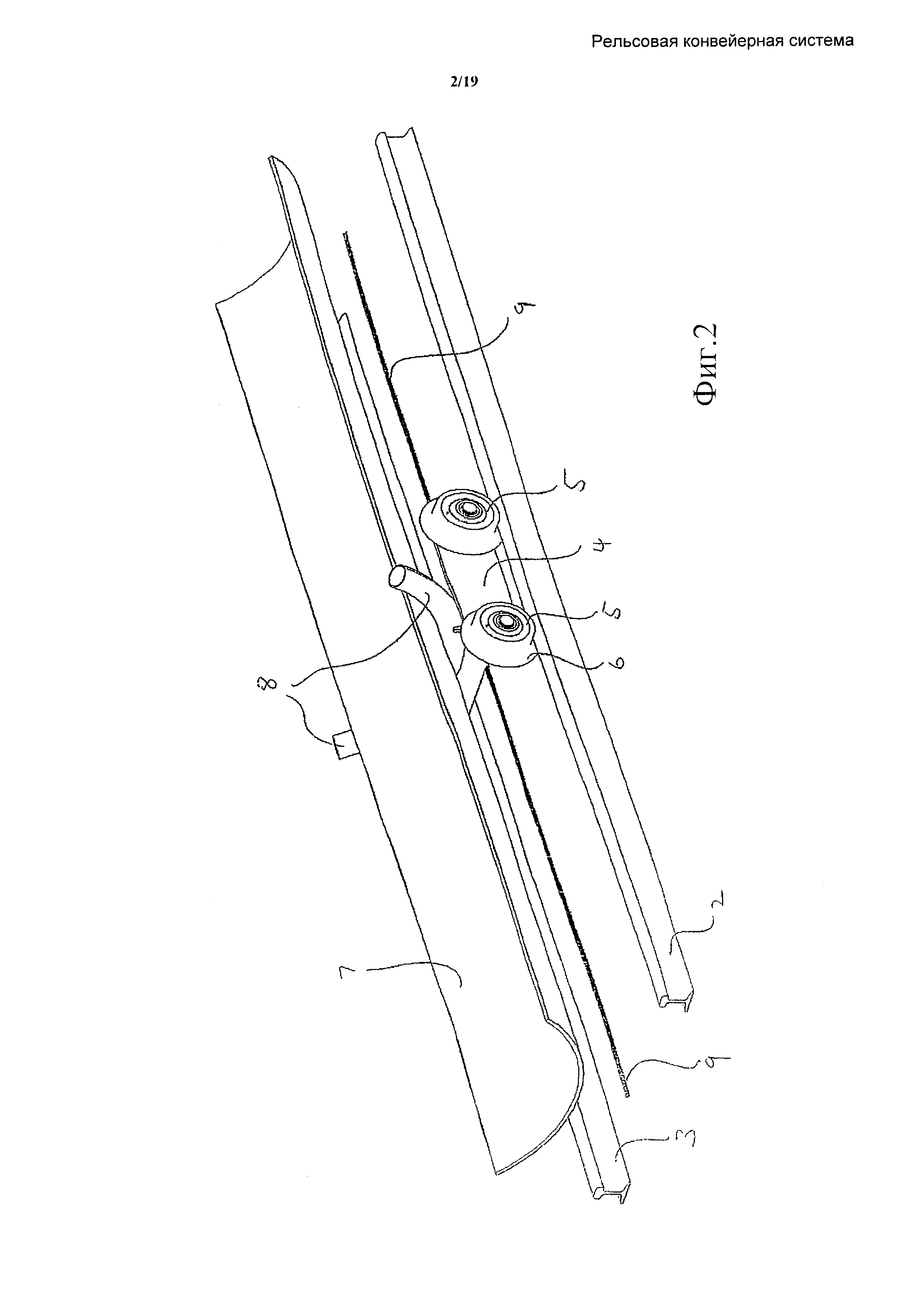

фиг.2 изображает фрагмент фиг.1 в увеличенном масштабе;

фиг.3 изображает вид, аналогичный фиг.1, на котором показаны два параллельных рельсовых пути для транспортирующей и возвратной ветвей конвейерной системы, установленные рядом на общих шпалах;

фиг.4 схематично изображает в аксонометрии приводную и натяжную систему, используемую в рельсовой конвейерной системе согласно изобретению;

фиг.5 схематично изображает в аксонометрии альтернативный вариант осуществления изобретения, в котором используется приводной ремень;

фиг.6 схематично изображает с торца тележку и конвейерную ленту, показанные на фиг.5;

фиг.7 схематично изображает в аксонометрии альтернативный вариант осуществления изобретения, в котором в качестве приводного ремня используется V-образный приводной ремень;

фиг.8 схематично изображает с торца конфигурацию, показанную на фиг.7;

фиг.9 схематично изображает в аксонометрии альтернативный вариант осуществления изобретения, в котором в качестве приводного ремня используется проволочный трос;

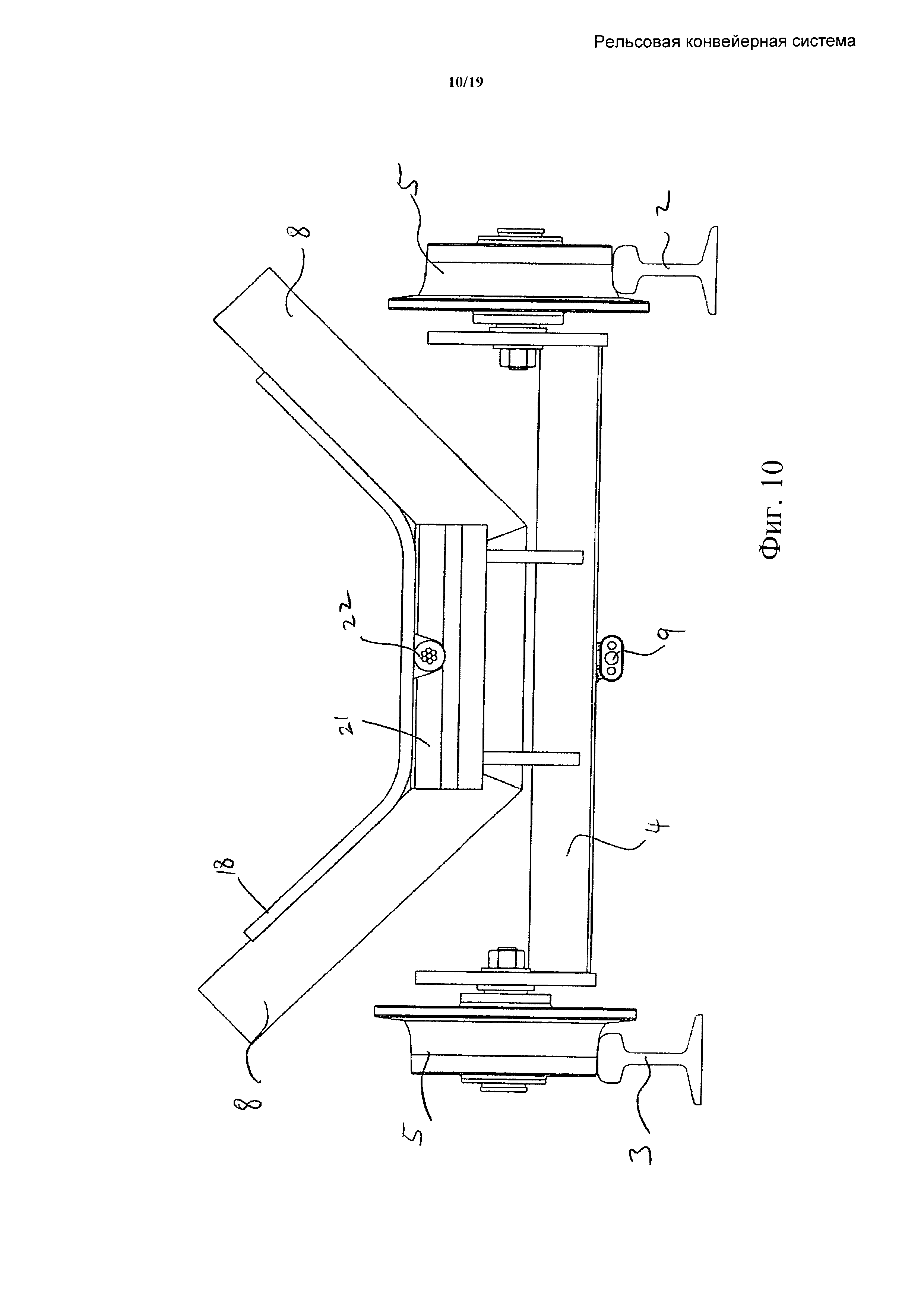

фиг.10 схематично изображает с торца конфигурацию, показанную на фиг.9;

фиг.11 схематично изображает вид с торца, аналогичный фиг.8, но с использованием составного V-образного ремня в качестве приводного ремня;

фиг.12 схематично изображает вид с торца, аналогичный фиг.6, но с ведущей осью для двух колес тележки;

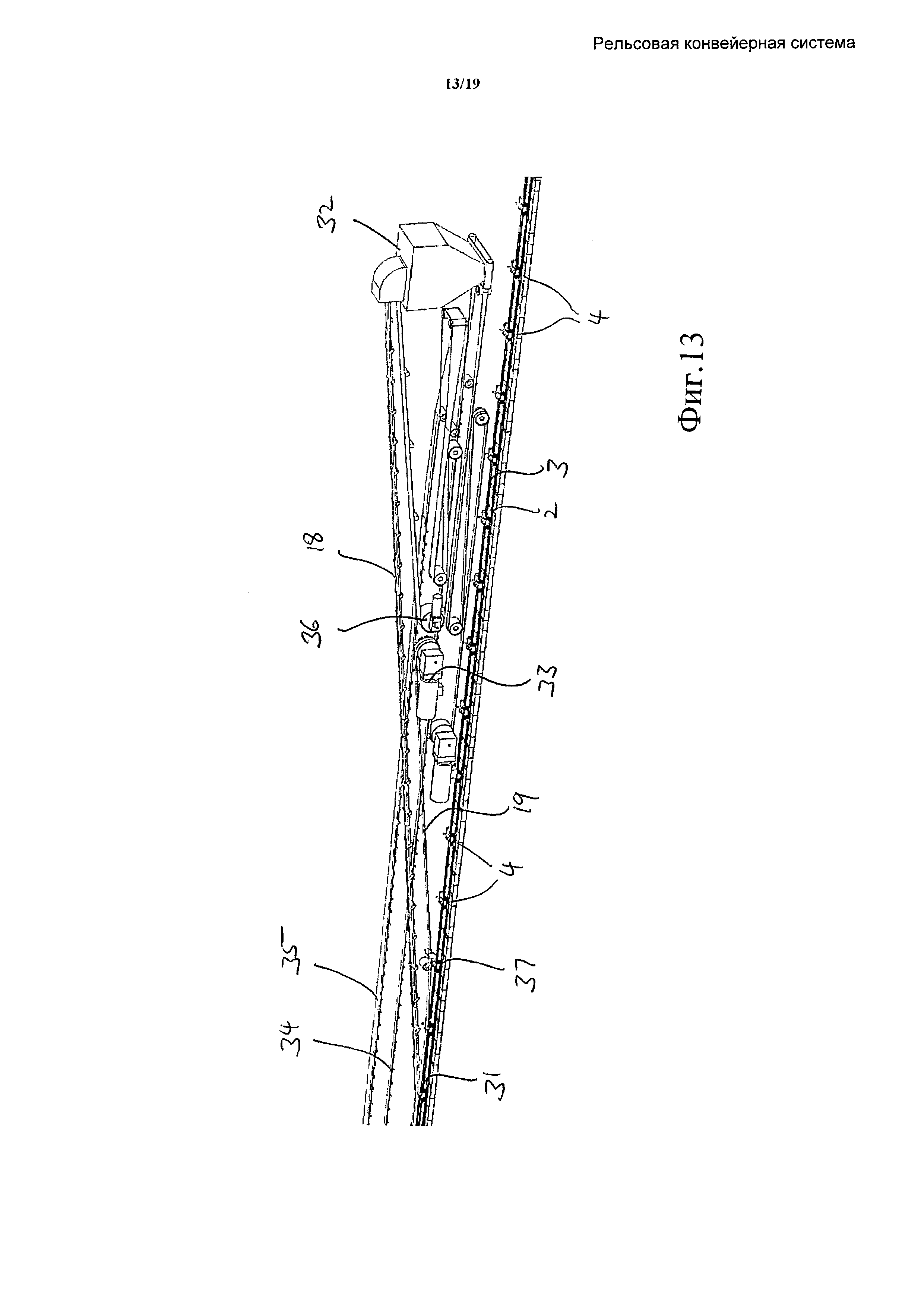

фиг.13 схематично изображает в аксонометрии компоновку головного привода для использования с системой с приводным ремнем;

фиг.14 схематично изображает в аксонометрии компоновку головного привода согласно фиг.13 с возвратной петлей для разворота тележек;

фиг.15 схематично изображает в аксонометрии расположение загрузочного лотка;

фиг.16 схематично изображает в аксонометрии распределенную приводную систему для использования с вариантом, включающим приводной ремень;

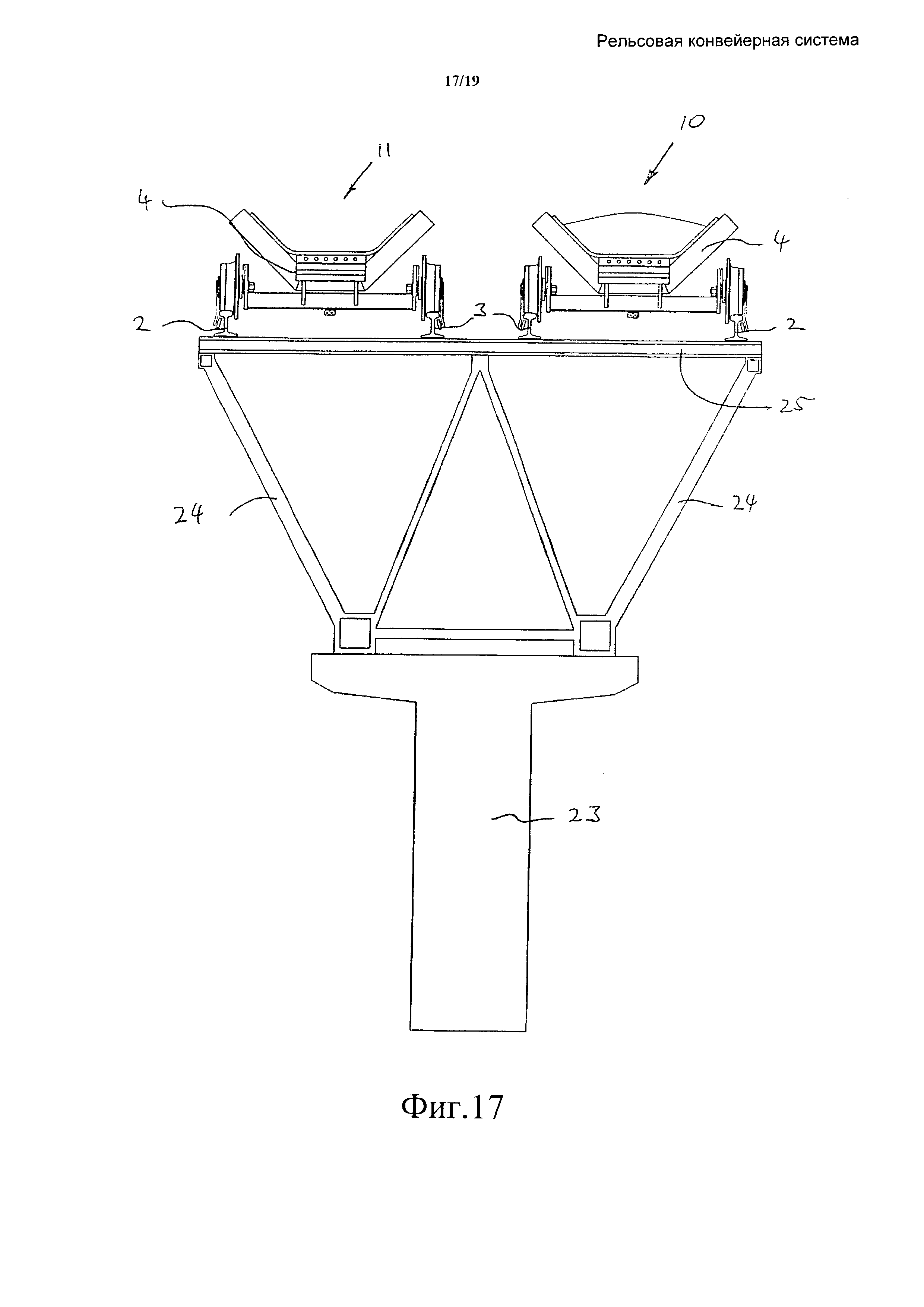

фиг.17 изображает в разрезе транспортирующую и возвратную ветви рельсовой системы, поднятой над землей;

фиг.18 изображает вид, аналогичный фиг.17, но с монорельсовым опорным путем; и

фиг.19 схематично изображает в аксонометрии вид, аналогичный фиг.5, где несущая лента не показана для упрощения чертежа, а под каждой тележкой расположена система натяжения проволочного троса.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В одном предпочтительном варианте осуществления изобретения рельсовая конвейерная система содержит рельсовый путь 1, типично включающий два обычных расположенных рядом друг с другом рельса 2 и 3, которые могут быть такого же типа, что используются в обычных железнодорожных рельсовых путях и могут быть установлены на земле на шпалах, как железнодорожные рельсы, или подняты на опорных рамах, как широко известно для типичных ленточных конвейерных систем.

Рельсовая конвейерная система также содержит множество тележек 4, установленных на расстоянии друг от друга на колесах 5, опирающихся на рельсы 2 и 3.

Как показано на фиг.2, колеса обычно имеют реборду 6 и сцепляются с внутренними краями рельсов 2 и 3, как в обычных железнодорожных системах.

Рельсовая конвейерная система также содержит бесконечную несущую ленту 7, опирающуюся на тележки 4, обычно несомую установленными на тележках скобами 8 подходящей формы.

Хотя тележки 4 могут соединяться и приводиться в движение только за счет их крепления к несущей ленте 7, например жесткого крепления или крепления за счет трения, в одном предпочтительном варианте осуществления изобретения тележки 4 расположены на расстоянии друг от друга и соединены друг с другом приводным тросом 9, обычно проволочным тросом, или тросами, которые приводятся в движение приводным средством, как будет описано ниже.

Рельсы 2 и 3 могут быть установлены различным образом, например на удаленных друг от друга рамах или пилонах, как обычные ленточные конвейеры, однако в одной наиболее экономичной конфигурации конвейера транспортирующая ветвь 10 установлена рядом с возвратной ветвью 11, как показано на фиг.3, на общих шпалах 12, подобно известным железнодорожным системам.

Если это требует рельеф местности, обе ветви параллельных рельсов могут быть подняты, как показано на фиг.17. В такой конфигурации может быть установлен ряд колонн или пилонов 23, несущих форменную конструкцию 24, на которую опираются поперечные балки 25, и используемых вместо шпал 12. Рельсы 2 и 3 установлены на поперечных балках 25, а на рельсах установлены тележки 4 для перемещения по транспортирующей ветви 10 и по возвратной ветви 11.

Тележки могут быть установлены также на монорельсовом пути, как видно на фиг.18, где показан коробчатый монорельс 26 с плоской верхней поверхностью 27, по которой движутся колеса 28 плоского профиля, несущие тележку 4. Колеса 28 могут быть снабжены полиуретановой обшивкой или резиновыми шинами, как это принято в монорельсовых конструкциях, а каждая тележка может удерживаться наверху монорельсовой секции при помощи неприводных направляющих колес 29, установленных на кронштейнах 30, отходящих от тележки 4 вниз. Монорельсовая секция 26 может быть установлена любым подходящим образом, но обычно при помощи колонн или стоек 23, как показано на фиг.17.

Существует множество различных способов приведения в движение и натяжения рельсовой конвейерной системы согласно изобретению, один из которых показан на фиг.4, где транспортирующая ветвь 10 ленты оканчивается в обычном приводном и разгрузочном пункте 13 ленточного конвейера, где лента проходит через несколько направляющих и натяжных шкивов 14 и затем изменяет направление, образуя возвратную ветвь 11.

Лента отделяется от тележек 4 при прохождении по большому приводному шкиву 15, огибая который, приводной трос 9 и тележки 4 переворачиваются, в то время как транспортирующая ветвь 10 несущей ленты 7 продолжает двигаться к разгрузочному пункту 13.

Затем перевернутые тележки и приводной трос 9 проходят вокруг горизонтального приводного шкива 16 на нижнюю сторону вертикального натяжного шкива 17, где они возвращаются в исходное вертикальное положение под возвратной ветвью 11 несущей ленты.

Таким образом приводной трос 9 может приводиться в движение и натягиваться при помощи группы шкивов 15, 16, 17, в то время как несущая лента 7 независимо движется к приводному и разгрузочному пункту 13 и изменяет направление и натягивается шкивами 14.

В более простом варианте осуществления изобретения, типичном для использования на меньших расстояниях, трос 9 может служить только для соединения тележек, которые могут приводиться в движение путем натяжения конвейерной ленты 7, перемещаемой обычным образом.

Если рельсовая конвейерная система предназначена для работы на длинных расстояниях, то могут быть предусмотрены распределенные приводные системы, позволяющие использовать единую несущую ленту без пунктов перевалки сыпучего материала. Это может достигаться путем использования нескольких приводных станций, в принципе подобных показанной на фиг.4, но с изменением направления движения транспортирующей ветви ленты после приводной станции. Как альтернатива, это может достигаться путем установки линейных электроприводов на расстоянии друг от друга по ходу конвейерной ленты. В типовом варианте к каждой опорной тележке крепятся две проводящие пластины, по одной с каждой стороны проволочного троса, а движущая сила для этих пластин обеспечивается линейным электродвигателем, как хорошо известно для линейных электроприводов.

В системах такого типа также желательно иметь средства контроля динамического натяжения проволочного троса, интегрированные в электрическую систему управления распределенными приводными системами.

В альтернативном варианте распределенной приводной системы приводная сила для несущей ленты создается высокопрочным приводным ремнем, как показано на фиг.5 и 6. Этот приводной ремень может приводиться в движение в нескольких пунктах по длине конвейера, как описано далее со ссылками на фиг.16. Несущая лента 18 может быть выполнена из относительно легкой ткани, обычно применяемой для конвейеров, и может приводиться в движение за счет трения с приводным ремнем 19, расположенным под центральной частью несущей ленты 18.

Несущая лента лежит на скобах 8, установленных на каждой тележке 4, опирающейся на колеса 5, которые двигаются по рельсам 2 и 3, как описано выше.

Приводной ремень 19 служит для перемещения конвейерной системы благодаря трению между ним и тележкой 4, а не благодаря натяжению проволочного троса 9.

Для увеличения трения на каждой тележке может быть установлена подушка 21, на которую опирается приводной ремень. Подушка 21 обычно имеет изогнутую в направлении движения верхнюю поверхность и выполнена из материала, который увеличивает трение с приводными ремнем. Подушка уменьшает давление, оказываемое несущей лентой на приводной ремень, путем увеличения площади контакта и, следовательно, площади поверхности.

Проволочный трос 9 обычно остается, но используется только для поддержания расстояния между тележками при приведении в движение приводного ремня. В альтернативном варианте трос 9 может отсутствовать.

При использовании системы с приводным ремнем может быть реализована альтернативная компоновка головного привода, показанная на фиг.13, где несущая лента 18 отходит вверх от приводного ремня 19 в пункте 31 и постепенно поднимается на неприводных роликах к разгрузочному бункеру 32.

Приводной ремень 19 затем проходит через приводной и натяжной механизм 33 и возвращается на участок 34 возвратной ветви, где он воссоединяется с участком 35 возвратной ветви несущей ленты в пункте, расположенном далее по ходу возвратной ветви, как описано ниже.

Несущая лента 18 возвращается от разгрузочного бункера 32, проходит через несколько натяжных и приводных шкивов 36 и возвращается к возвратной ветви 35 для воссоединения с приводным ремнем 34.

Тем временем тележки 4, освобожденные от приводного ремня и несущей ленты в пункте 37, продолжают двигаться по рельсовым путям 2, 3 к возвратной петле 38, как показано на фиг.14. Преимущество такой компоновки в том, что она позволяет создать относительно простой и недорогой натяжной и приводной механизм и упростить возвратный путь для тележек 4.

Если желательно контролировать во всей системе возможное отклонение тележек в сторону, то можно оснастить каждую тележку ведущей осью, как показано на фиг.12. В этом случае колеса 5 имеют конический профиль 39, так что диаметр колеса увеличивается по мере его наезда на профиль рельса 2, 3, как хорошо известно в области рельсового транспорта. Поскольку колеса 5 жестко соединены ведущей осью 40, они будут вращаться с одинаковой скоростью, что в сочетании с коническим профилем 39 позволяет ограничивать любое боковое отклонение тележек.

Кроме того, использование конфигурации с приводным ремнем облегчает введение распределенных приводных пунктов по всей длине конвейера, как показано на фиг.16. В этой конфигурации рельсовые пути расположены в пункте 41 рядом друг с другом, как и в ранее описанных вариантах, для направления тележек 4. В пункте 42 несущая лента 18 отходит от тележек вверх и направляется несколькими неприводными роликами 43 для возвращения к тележкам в пункте 44.

Приводной ремень 19 отходит от тележек вверх в пункте 45 и направляется к промежуточной приводной станции 46, где используется промежуточный приводной двигатель 47 для дальнейшего движения приводного ремня 19, после чего он огибает неприводной ролик 48 и проходит под неприводным роликом 49 для воссоединения с тележками в пункте 44.

Поскольку несущая лента 18 практически не имеет опоры в промежутках между тележками 4, желательно также предусмотреть промежуточную опору в загрузочном пункте, где сыпучий материал падает на несущую ленту 18, как показано на фиг.15. В этой конфигурации несущая лента 18 отводится от тележек вверх в пункте 50 и проходит по нескольким неприводным роликам 51. Над поднятой несущей лентой установлен загрузочный лоток 52, изображенный схематично, под которым находятся расположенные близко друг к другу неприводные ролики 53, чтобы несущая лента 18 прогибалась как можно меньше при ударах, наносимых падающим на нее грузом из загрузочного лотка 52. В пункте 54 несущая лента возвращается на верхнюю поверхность приводного ремня 19 и тележки 4.

При движении тележек 4 по возвратной петле 38 (фиг.14) может возникнуть необходимость устранить слабину проволочного троса 9 для сохранения натяжения в системе и возможности изменять расстояния между тележками. Это можно осуществить, как показано на фиг.19, с помощью устройства 55 натяжения проволочного троса, которое выполнено в виде пластинчатой пружины или подобного элемента 56, обеспечивающего натяжение троса 9 при его прохождении под каждой тележкой 4. Таким путем можно поддерживать необходимое натяжение разделительного троса 9 без маневрового или другого нежелательного движения тележек 4 на возвратной петле 38. Кроме того, нужно иметь в виду, что тележки 4 не всегда будут находиться на равном расстоянии друг от друга, чтобы избежать появление гармоник в рельсовой системе.

В альтернативном варианте приводной ремень заменен более дешевым V-образным ремнем (см. фиг.7 и 8). В этом варианте движение тележек осуществляется благодаря трению между V-образным ремнем 20 и опорной подушкой ленты. При необходимости приводная тяга может быть увеличена путем расположения верхней поверхности V-образного ремня несколько выше верхней поверхности опорной подушки 21 ленты, как видно на фиг.8, так что вес несущей ленты 18 вклинивает V-образный ремень 20 в подушку 21.

Можно также использовать составной V-образный ремень 57 (фиг.11). Несущая лента 18 расположена на составном V-образном ремне 57 на контактной поверхности 58 и приводится в движение, как и в предыдущих вариантах, за счет трения между ней и составным ремнем. Преимущество такой конфигурации в том, что между V-образным ремнем 57 и ребристыми выступами 59 на тележке имеется много клинообразных контактных поверхностей, увеличивающих сцепление между V-образным ремнем и каждой тележкой, а также площадь 58 контактной поверхности между составным V-образным ремнем 57 и несущей лентой 18. Составной V-образный ремень также может передавать несущей ленте большее усилие без проскальзывания в головном приводе или распределенных приводных станциях.

В еще одном альтернативном варианте, показанном на фиг.9 и 10, для приведения в движение тележек используется второй проволочный трос 22. Хотя это самый простой вариант, в нем могут быть трудности в создании достаточной приводной тяги между опорой ленты и проволочным тросом 22. Тягу можно увеличить, используя высокофрикционные прокладки, покрытия для проволок троса и т.п. или устанавливая проволочный трос 22 несколько выше верхней поверхности опорной подушки 21 ленты.

Во многих случаях технология с приводным ремнем в отношении доставки в систему максимально возможной мощности более совершенна, чем описанные выше линейные электроприводы и централизованные системы с головным приводом. Кроме того, технология с приводным ремнем достаточно испытана и в ней не используется сложное оборудование для поворота тележек на 90° на головном и хвостовом концах конвейерной системы, как видно в варианте согласно фиг.14. Тележки будут следовать по непрерывному пути, поворачивая по горизонтальным петлям на головном и хвостовом концах системы, как показано на фиг.14, подобно обычному железнодорожному транспорту, в результате чего значительно упрощаются приводные станции.

Рельсовая конвейерная система согласно изобретению имеет много преимуществ перед известными ленточными конвейерами, используемыми на длинных расстояниях.

Во-первых, эффективность системы значительно выше благодаря уменьшению трения между лентой и роликами по сравнению с известным ленточным конвейером. Сопротивление качению ленточных конвейеров обусловлено вдавливанием ленты при ее взаимодействии с неприводными роликами, прогибанием ленты с сыпучим материалом при движении между неприводными роликами и сопротивлением вращению неприводных роликов из-за трения в подшипниках и уплотнениях. В конвейерной системе согласно изобретению это сопротивление качению уменьшено благодаря использованию стальных колес 5, движущихся по стальным рельсам 2 и 3, которые имеют значительно меньшее сопротивление качению.

Таким образом, рельсовая конвейерная система согласно изобретению сочетает в себе основные преимущества ленточных конвейеров и железнодорожных систем. Такая рельсовая конвейерная система является системой непрерывной транспортировки сыпучего материала, которая благодаря использованию стальных колес, движущихся по стальным рельсам, имеет сопротивление качению такой же величины, как в железнодорожных системах, и в то же время имеет все преимущества непрерывной доставки груза, присущие известным ленточным конвейерным системам.

Другие преимущества рельсовой конвейерной системы согласно изобретению перед ленточными конвейерами включают меньшее энергопотребление и, следовательно, меньшие выбросы мелких частиц, NOx и CO2, а также потенциально меньшие капитальные вложения, благодаря использованию менее прочной ленты по сравнению с обычными конвейерами с приводным ремнем, работающими на длинных расстояниях.

Рельсовая конвейерная система согласно изобретению также предоставляет возможность альтернатив использования распределенной приводной системы для уменьшения нагрузок на многие ее компоненты, более гибкой трассировки конвейера с горизонтальными криволинейными участками меньшего радиуса, более плавной работы, простого обслуживания и контроля, а также более эффективной работы при низких температурах.

Реферат

Рельсовая конвейерная система содержит множество расположенных на расстоянии друг от друга тележек (4), движущихся на стальных колесах (5) по рельсовым путям (2, 3), и бесконечную несущую ленту (7), опирающуюся на тележки. Система приводится в движение с использованием троса (9), проходящего всеми тележками. Рельсовая конвейерная система обладает низким трением, как в железнодорожном транспорте, и преимуществами ленточных конвейеров для непрерывной транспортировки сыпучих грузов. 17 з.п. ф-лы, 19 ил.

Комментарии