Транспортировочный узел, переносящая материалы конструкция, переносящий материалы узел, мобильное транспортировочное устройство и способ - RU2689646C2

Код документа: RU2689646C2

Чертежи

Описание

Изобретение относится к транспортировочному узлу, переносящей материалы конструкции и переносящему материалы узлу для мобильного транспортировочного устройства для непрерывной транспортировки фрагментированного материала в направлении транспортировки. Изобретение также относится к мобильному транспортировочному устройству и способу непрерывной транспортировки фрагментированного материала в направлении транспортировки.

В горнодобывающей промышленности, как правило, цель заключается в транспортировке фрагментированного материала, добываемого режущим или горнодобывающим устройством на участке разработки, например, в шахтном стволе под землей, к месту сброса, например, в штабель или на дополнительный конвейер внутри или снаружи шахтного ствола. Обычно горнодобывающее устройство, такое как бур, выпускает пробуренный материал в фрагментированной форме на конвейерное устройство, предпочтительно конвейерную ленту, по которой материал транспортируется с места добычи к месту сброса. На месте сброса материал обычно сбрасывается с конвейерного устройства.

В документе WO 2013/149292 А1, например, описана конвейерная система, расположенная между областью загрузки и областью выгрузки, бесконечную ленту, выполненную с возможностью сгибания в трубчатую форму, несколько тележек, содержащих ролики ленты для зацепления краев ленты, загрузочную тележку и разгрузочную тележку. Недостатком этого решения является ограниченная подвижность тележек, поскольку они установлены на неподвижной направляющей, либо свисают с потолка, либо смонтированы на грунте, связывая, тем самым, все устройство с заранее установленными направляющими и без возможности свободного перемещения вокруг вала, что приводит к уменьшенной универсальности.

В документе DE 102011105747 А1 описана мобильная непрерывная конвейерная система с отдельными приводными модулями, при этом каждый приводной модуль имеет бесконечные транспортировочные средства и ходовую часть. Недостатком этого решения является ограниченная универсальность и снижение эффективности, что приводит к высоким эксплуатационным расходам.

В документе US 2008/0067033 А1 описана мобильная установка для хранения конвейерной ленты, содержащая средство для хранения ленты, опорные конструкции для конвейерной ленты, установленные после средства для хранения ленты и подвижная захватная тележка. Недостатком этого решения является снижение эффективности средства для хранения конвейерной ленты, а также высокие эксплуатационные расходы.

Таким образом, целью настоящего изобретения является создание транспортировочного узла, переносящей материалы конструкции и переносящего материалы узла для мобильного транспортировочного устройства, а также мобильного транспортировочного устройства и способа непрерывной транспортировки фрагментированного материала в направлении транспортировки, которое уменьшает или устраняет один или несколько недостатков предшествующего уровня техники.

Кроме того, конкретная цель настоящего изобретения состоит в создании транспортировочного узла, переносящей материалы конструкции и переносящего материалы узла для мобильного транспортировочного устройства, а также мобильного транспортировочного устройства и способа непрерывной транспортировки фрагментированного материала в направлении транспортировки, которые повышают эффективность, надежность и/или безопасность процесса добычи. Еще одна конкретная задача состоит в том, чтобы создать транспортировочный узел, переносящую материалы конструкцию и переносящий материалы узел для мобильного транспортировочного устройства, а также мобильное транспортировочное устройство и способ непрерывной транспортировки фрагментированного материала в направлении транспортировки с повышенной модульностью, взаимозаменяемостью, мобильностью и/или универсальностью, в частности, при меньших затратах.

Эта цель достигается путем создания транспортировочного узла для мобильного транспортировочного устройства для непрерывной транспортировки фрагментированного материала в направлении транспортировки, причем транспортировочный узел содержит две транспортировочные конструкции для перемещения по грунту, расположенные для перемещения вдоль направления транспортировки; опорную раму, соединяющую две транспортировочные конструкции и подходящую для установки ремня закрытого ленточного конвейера; каждая из двух транспортировочных конструкций для перемещения по грунту содержит по меньшей мере одно устройство регулировки высоты; причем опорная рама содержит по меньшей мере один соединитель, который выполнен с возможностью соединения с ним опорной конструкции; при этом каждое из устройств регулировки высоты выполнено с возможностью изменения положения по меньшей мере части опорной рамы по отношению к одной или обеим из транспортировочных конструкций.

Транспортировочный узел содержит две транспортировочные конструкции для перемещения по грунту и опорную раму, соединяющую две транспортировочные конструкции друг с другом. Транспортировочный узел подходит для мобильного транспортировочного устройства для непрерывной транспортировки фрагментированного материала в направлении транспортировки. Мобильное транспортировочное устройство представляет собой установку, облегчающую транспортировку материала, который получается в результате работы горнодобывающего устройства, такого как бурильное или режущее устройство, в месте добычи. Материал может находиться во фрагментированной форме, например горные породы, руда, песок или галька, высвобождаемые горнодобывающим устройством. Для поддержки продвижения горнодобывающего устройства и очистки места добычи высвобожденный фрагментированный материал транспортируется из места добычи в место выгрузки, которое расположено на некотором расстоянии от места добычи. Материал непрерывно транспортируется посредством мобильного транспортировочного устройства в направлении транспортировки.

Направление транспортировки можно описать как ведущее от места добычи в направлении места выгрузки. Направление транспортировки необязательно означает, что оно имеет форму прямой линии, оно может быть искривлено в любом направлении и варьироваться как по маршруту, так и по расстоянию. Непрерывная транспортировка предпочтительно должна пониматься как то, что мобильное транспортировочное устройство выполнено с возможностью переноса фрагментированного материала без каких-либо значительных пауз или приостановок, в частности, не в циклическом процессе. Это обычно выполняют с бесконечным ленточным конвейером, предпочтительно с закрытым ленточным конвейером, непрерывно перемещающимся от места добычи к месту выгрузки, выполненным с возможностью транспортировки фрагментированного материала. Такое мобильное транспортировочное устройство имеет преимущество увеличенной мобильности и вариативности, поскольку можно регулировать длину мобильного транспортировочного устройства, выполненного в соответствии с требованиями к работе в соответствии с каждым участком добычи путем введения переменного количества транспортировочных узлов.

Каждая из двух транспортировочных конструкций для перемещения по грунту имеет, в главном рабочем положении на по существу горизонтальном грунте, основную протяженность в продольном направлении, предпочтительно по существу параллельном направлению транспортировки, протяженность в по существу вертикальном направлении высоты и протяженность в по существу горизонтальном направлении ширины, ортогональном направлению транспортировки. Транспортировочные конструкции для перемещения по грунту установлены с возможностью перемещения вдоль направления транспортировки и находятся в соединении с грунтом или размещены на нем, например, на полу ствола шахты на нижней стороне. Две транспортировочные конструкции для перемещения по грунту также установлены с возможностью перемещения в направлении, противоположном направлению транспортировки. Кроме того, указанные транспортировочные конструкции также установлены с возможностью перемещения, которое отличается от направления транспортировки, например движения под углом от направления транспортировки.

Опорная рама предпочтительно расположена над указанными двумя транспортировочными конструкциями и имеет, в главном рабочем положении на по существу горизонтальном грунте, основную протяженность в по существу горизонтальном направлении ширины, ортогональном направлению транспортировки, протяженность в продольном направлении, предпочтительно по существу параллельном направлении транспортировки, а также протяженность в по существу вертикальном направлении высоты, и соединяет указанные две транспортировочные конструкции таким образом, что лента закрытого ленточного конвейера может быть установлена ниже опорной рамы, под нижней стороной опорной рамы, предпочтительно, между указанными двумя транспортировочными конструкциями. Опорная рама предпочтительно выполнена из прочного и жесткого материала, например, из стали или т.п. Предпочтительно, два хода (конвейерный ход и обратный ход) закрытого ленточного конвейера могут быть установлены ниже опорной рамы, закрывая зазор между указанными двумя транспортировочными конструкциями выше них.

Каждая транспортировочная конструкция для перемещения по грунту содержит по меньшей мере одно устройство регулировки высоты, причем каждое устройство регулировки высоты выполнено с возможностью изменения положения по меньшей мере части опорной рамы по отношению к одной или обеим транспортировочным конструкциям. Предпочтительно, по меньшей мере одно устройство регулировки высоты расположено на верхнем конце транспортировочной конструкции, предпочтительно между верхним концом транспортировочной конструкции и одной стороной опорной рамы, обеспечивая, тем самым, возможность регулировки высоты одной стороны опорной рамы в направлении одной или обеих транспортировочных конструкций. По меньшей мере одно устройство регулировки высоты предпочтительно дополнительно выполнено с возможностью изменения положения по меньшей мере части опорной рамы в вертикальном или по существу вертикальном направлении по отношению к грунту.

Кроме того, по меньшей мере одно устройство регулировки высоты предпочтительно расположено таким образом, что путем изменения высоты по меньшей мере части опорной рамы в направлении одной или обеих транспортировочных конструкций, указанный один и/или оба хода закрытого ленточного конвейера, установленного под опорной рамой, могут быть отрегулированы относительно грунта. Это является преимуществом, поскольку транспортировочный узел способен компенсировать разность высот, например, вызванную кочками или ямами в грунте, обеспечивая, таким образом, возможность избежать контакта одного или двух ходов закрытого ленточного конвейера, установленного под опорной рамой с грунтом. Это также может быть предпочтительным, если имеется два хода, установленные под опорной рамой, так как они могут различаться по нагрузке, что может привести к опрокидыванию транспортировочного узла, если опорная рама не удерживается в равновесии, что предотвращается с помощью указанного по меньшей мере одного устройства регулировки высоты на каждой из транспортировочных конструкций. Предпочтительно, оба устройства регулировки высоты содержат по меньшей мере одну опорную конструкцию для регулировки высоты, увеличивая поддержку опорной рамы, способствуя лучшей балансировки тяжелых грузов. Особенно предпочтительно, каждое из устройств регулировки высоты содержит две опорные конструкции для регулировки высоты.

Опорная рама содержит по меньшей мере один соединитель, который выполнен с возможностью соединения с ним опорной конструкции. Соединитель предпочтительно расположен на одной стороне опорной рамы, в направлении транспортировки или в противоположном направлении. Соединителем может быть, например, защелка или фиксирующий соединитель, взаимодействующий с опорной конструкцией. Соединитель предпочтительно выполнен в виде стержня. Это особенно выгодно, так как применение опорных конструкций уменьшает необходимость в дополнительных транспортировочных узлах в мобильном транспортировочном устройстве.

Транспортировочный узел может быть усовершенствован тем, что он выполнен таким образом, что опорная рама в своей продольной протяженности параллельна указанным двум транспортировочным конструкциям в их продольной протяженности, независимо от положения устройства регулировки высоты. Это особенно выгодно, так как указанные один или два хода ленты закрытого ленточного конвейера, устанавливаемые под опорной рамой транспортировочного узла, были бы легко повреждены при повороте вокруг горизонтальной оси, перпендикулярной к направлению транспортировки, поскольку поворот опорной рамы вокруг горизонтальной оси, ортогональной направлению транспортировки, мог бы препятствовать перемещению, приводя к повреждениям ленты или даже к блокированию перемещения ленты. В частности, транспортировочный узел выполнен таким образом, что опорная рама не совершает никакого относительного перемещения в продольном направлении относительно указанных двух транспортировочных конструкций, независимо от положения устройств регулировки высоты. Предпочтительно, транспортировочный узел расположен так, что опорная рама закреплена в продольном направлении относительно указанных двух транспортировочных конструкций, независимо от положения устройства регулировки высоты.

Транспортировочный узел может быть усовершенствован тем, что опорная рама содержит два соединителя, в котором каждый из соединителей выполнен с возможностью соединения с ним опорной конструкции. Это является дополнительным преимуществом, поскольку оно повышает универсальность и взаимозаменяемость транспортировочного узла. Соединители предпочтительно расположены на противоположных концах, еще более предпочтительно, на противоположных концах опорной рамы в направлении транспортировки.

Транспортировочный узел может быть усовершенствован тем, что он является гусеничным узлом, а указанные две транспортировочные конструкции являются гусеницами, причем транспортировочный узел содержит по меньшей мере один гусеничный привод для приведения в движение гусениц. Гусеничный привод приводит в движение по меньшей мере одну гусеницу, предпочтительно обе гусеницы, приводя, тем самым, в движение гусеничный узел, например, в направлении транспортировки. Предпочтительно, гусеничный привод выполнен с возможностью приведения в движение гусениц в направлении вперед, которое является по существу тем же самым направлением, что и направление транспортировки, а также в направлении назад, которое является по существу тем же самым направлением, что и противоположное направление. Гусеничный узел предпочтительно предназначен для приведения в движение гусениц независимо друг от друга. Таким образом, гусеничный узел способен не только перемещаться в направлениях вперед и назад, но и в направлении поворота. Это достигается за счет приведения движения одной гусеницы со скоростью, отличающейся от скорости другой гусеницы, что приводит к повороту гусеничного узла в направлении гусеницы, которая приводится в движение с меньшей скоростью, чем другая гусеница.

Гусеницы обычно выполняют из жесткого материала, который должен быть малочувствительным к структуре грунта и содержать звенья цепи, образующих цепь. Преимущество этого заключается в том, что транспортировочный узел является надежным и может перемещаться по разным подземным грунтам. Каждая гусеница предпочтительно содержит одно или несколько главных гусеничных приводных средств, приводимых в движение гусеничным приводом, и одно или несколько вспомогательных гусеничных приводных средств, которые предпочтительно не приводятся в движение гусеничным приводом, поддерживая гусеницу и главное гусеничное приводное средство. Например, гусеничный привод приводится в движение гидравлическим приводом, но может также приводиться в движение, например, электроприводом или двигателем внутреннего сгорания. Гидравлический привод имеет то преимущество, что при включении гидравлического привода гусеницы движутся, а при выключении гидравлического привода гусеницы заторможены. Таким образом, гусеницы не могут двигаться, когда гидравлический привод не включен. Это имеет дополнительное преимущество в том, что никакие тормоза не требуются, поскольку скоростью и остановкой можно легко управлять с помощью гидравлического гусеничного привода.

Гусеницы предпочтительно содержат набор гусеничных шипов, увеличивая трение между грунтом и гусеничным узлом, что облегчает подъем на крутые холмы, повышая безопасность. Гусеничный узел предпочтительно выполнен с возможностью перевозки веса более 1000 кг, более предпочтительно веса более 10000 кг, более предпочтительно веса более 13000 кг.

Транспортировочный узел также может быть усовершенствован тем, что он представляет собой колесный узел, а указанные две транспортировочные конструкции содержат по меньшей мере одно колесо, причем транспортировочный узел содержит тормозной узел для торможения колес. Колесом может быть, например, сплошная шина или пневматическая шина, предпочтительно расположенная на ободе колеса. Предпочтительно каждая транспортировочная конструкция содержит по меньшей мере два колеса. Каждая транспортировочная конструкция может содержать более двух колес для повышения устойчивости при качении транспортировочного узла. Предпочтительно каждая транспортировочная конструкция содержит одинаковое количество колес. Предпочтительно колесный узел не содержит привод для приведения в движение колес. Этот вариант выполнения имеет то преимущество, что транспортировочный узел является легким и может быть построен экономически эффективным способом, будучи надежным и легким в обслуживании.

Тормозной узел может быть расположен как тормозная колодка или тормозной башмак, расположенный на наружной поверхности колес, чтобы непосредственно тормозить колесо, в частности, резину снаружи колеса. Тормозной узел также может быть расположен на оси, чтобы тормозить ось качения колеса. Тормозная система предпочтительно оснащена гидравлическим приводом, но также может быть оснащена электрическим или ручным приводом. Предпочтительно, колесный узел имеет по меньшей мере два тормозных узла для торможения по меньшей мере двух колес колесного узла. Более предпочтительно, колесный узел содержит тормозной узел на каждом колесе колесного узла. Преимущество этого заключается в том, что колесный узел одновременно тормозит колеса, избегая бокового перемещения колесного узла во время процесса торможения.

Транспортировочный узел также может быть усовершенствован тем, что устройства регулировки высоты представляют собой гидравлические цилиндры, которые в главном рабочем положении на по существу горизонтальном грунте расположены в вертикальном направлении. Вертикальное направление представляет собой направление, вертикальное к грунту и/или направлению переноса материала и/или направлению транспортировки. Гидравлические цилиндры предпочтительно выполнены с возможностью выдвижения и втягивания в вертикальном направлении.

Транспортировочный узел может быть дополнительно усовершенствован тем, что протяженность опорной рамы в направлении транспортировки меньше, чем протяженность одной или обеих транспортировочных конструкций в направлении транспортировки. Это особенно выгодно, поскольку опорная рама может иметь небольшие габариты, что приводит к более компактному дизайну, в то время как транспортировочные конструкции могут поддерживать большую площадь, чтобы обеспечить надежную и устойчивую опору о грунт.

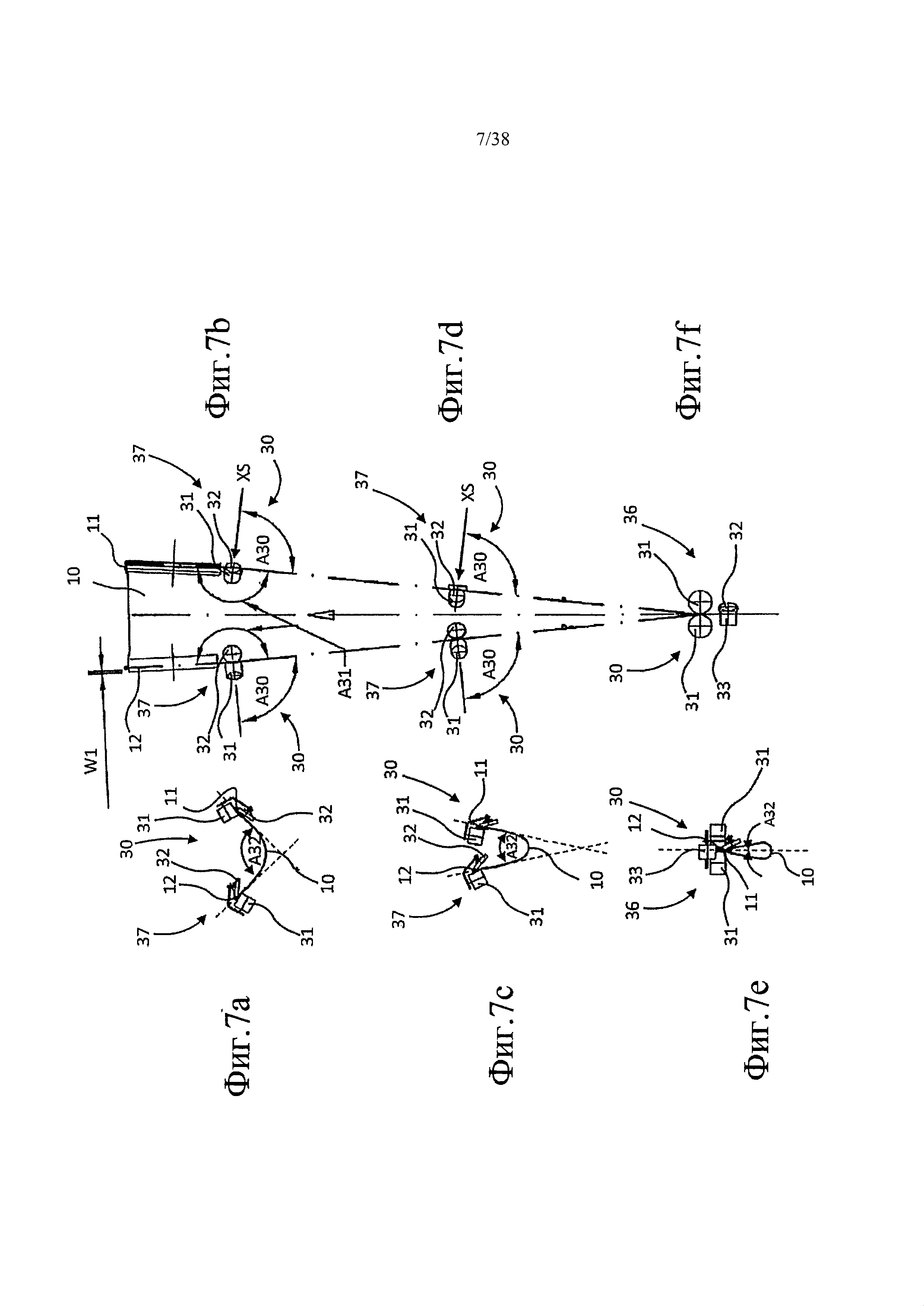

Транспортировочный узел может быть дополнительно усовершенствован по меньшей мере одним направляющим узлом для соединения противоположных продольных краев ленты закрытого ленточного конвейера. Особенно предпочтительно, чтобы транспортировочный узел имел два направляющих узла, каждый из которых мог взаимодействовать с противоположными продольными краями ленты закрытого ленточного конвейера. Более предпочтительно, направляющий узел или направляющие узлы расположены на нижней стороне опорной рамы, между транспортировочными конструкциями. В главном рабочем положении на по существу горизонтальной поверхности нижняя сторона означает ту сторону опорной рамы, которая ближе к грунту, чем противоположная верхняя сторона. Нижняя сторона обращена к грунту, а верхняя сторона обращена от грунта. Как нижняя, так и верхняя стороны предпочтительно параллельны горизонтальному грунту в главном рабочем положении на по существу горизонтальном грунте.

Направляющий узел предпочтительно содержит по меньшей мере один направляющий ролик, направляющий противоположные продольные края ленты на закрытом ленточном конвейере в зацепленном положении. Более предпочтительно, направляющий узел содержит по меньшей мере два направляющих ролика. Более предпочтительно, направляющий узел содержит три направляющих ролика. Еще более предпочтительно, направляющий узел содержит четыре, пять, шесть, семь или восемь направляющих роликов. Направляющим роликом может быть, например, боковой направляющий ролик, взаимодействующий с одним или обоими продольными краями ленты закрытого ленточного конвейера сбоку. Направляющий ролик также может быть нижним направляющим роликом, взаимодействующий с одним или обоими продольными краями ленты снизу. Направляющий ролик также может быть верхним направляющим роликом, взаимодействующий с одним или обоими продольными краями ленты сверху. Направляющий узел с двумя направляющими роликами предпочтительно содержит боковой направляющий ролик и нижний направляющий ролик для зацепления противоположных продольных краев ленты закрытого ленточного конвейера и может также называться одиночным направляющим узлом. Направляющий узел с тремя направляющими роликами предпочтительно содержит боковой направляющий ролик, нижний направляющий ролик и верхний направляющий ролик для зацепления противоположных продольных краев ленты закрытого ленточного конвейера и может быть назван половинным направляющим узлом. Направляющий узел с четырьмя направляющими роликами предпочтительно содержит два боковых направляющих ролика на противоположных сторонах продольных краев ленты, нижний направляющий ролик и верхний направляющий ролик для зацепления противоположных продольных краев ленты закрытого ленточного конвейера и также может быть назван полным направляющим узлом. Направляющий узел с шестью направляющими роликами предпочтительно содержит в общей сложности четыре боковых направляющих ролика, по два с каждой стороны продольных краев ленты, верхний направляющий ролик и нижний направляющий ролик, взаимодействующие с противоположными продольными краями ленты закрытого ленточного конвейера.

Транспортировочный узел может быть дополнительно усовершенствован по меньшей мере одним приводным устройством для приведения в движение ленты закрытого ленточного конвейера. Приводной узел предпочтительно расположен на опорной раме, более предпочтительно на нижней стороне опорной рамы. Предпочтительные варианты выполнения приводного устройства описаны ниже.

Транспортировочный узел также может быть усовершенствован тем, что он содержит узел гидравлического клапана. Узел гидравлического клапана предпочтительно выполнен с возможностью приведения в движение и/или управления одним или несколькими устройствами с гидравлическим управлением или приводом, такими как приводы и цилиндры, расположенные на транспортировочном узле, например, устройства регулировки высоты и/или гусеничный привод и/или тормозной узел. Кроме того, предпочтительно, чтобы узел гидравлического клапана мог также приводить в действие и/или управлять одним или несколькими устройствами с гидравлическим управлением или приводом, расположенными не на том же самом транспортировочном узле, на котором расположен узел гидравлического клапана. Это могут быть, например, такие устройства, как тормозной узел колесного узла, соединенный с гусеничным узлом. Это также может быть устройство опорной конструкции, соединенное с одним из соединителей транспортировочного узла, такое как, например, гидравлический цилиндр, расположенный на опорной конструкции. Узел гидравлического клапана предпочтительно соединен с гидравлически управляемыми или приводимыми в действие устройствами через гидравлическую конструкцию, такую как, например, гидравлический шланг. Этот вариант выполнения имеет то преимущество, что не каждый транспортировочный узел и, в особенности, не опорные конструкции, соединенные с транспортировочным узлом, должны обеспечивать отдельный клапанный узел. Это приводит к более легким транспортировочным узлам, в частности, к более легким колесным узлам. Это также приводит к снижению издержек из-за снижения требований к обслуживанию мобильного транспортировочного устройства.

Транспортировочный узел также может быть усовершенствован тем, что он содержит узел энергопитания для подачи электрической энергии. Узел энергопитания может быть, например, аккумуляторной батареей, конденсатором, аккумулятором или силовым кабелем, подающим энергию на устройство, расположенное на транспортировочном узле, например, в виде осветительных устройств и/или управляющих устройств и/или рабочих устройств.

В соответствии с еще одним аспектом, предложена переносящая материалы конструкция для мобильного транспортировочного устройства для непрерывной транспортировки фрагментированного материала в направлении транспортировки, причем указанная конструкция содержит раму основания с первым и вторым концами, направляющие узлы для зацепления с противоположными продольными краями ленты закрытого ленточного конвейера, средство качения для разворота ленты между конвейерным ходом и обратным ходом, расположенное на втором конце рамы основания, причем указанные направляющие узлы расположены на раме основания для открытия и/или закрытия конвейерного хода и/или обратного хода ленты между первым концом и вторым концом рамы основания, причем конвейерный ход и обратный ход расположены на первом конце рамы основания по существу на одном уровне.

Переносящая материалы конструкция содержит раму основания с первым и вторым концами, предпочтительно в противоположных направлениях в продольном измерении, направляющие узлы для зацепления противоположных продольных краев ленты закрытого ленточного конвейера, и средство качения для разворота ленты между конвейерным ходом и обратным ходом, расположенное на втором конце рамы основания. Переносящую материалы конструкцию предпочтительно используют для переноса материала, предпочтительно фрагментированного материала, полученного горнодобывающим устройством, на ленту и/или с ленты закрытого ленточного конвейера, то есть для загрузки материала на ленту и/или для выгрузки материала с ленты закрытого ленточного конвейера.

Переносящая материалы конструкция может быть расположена в месте добычи в начале мобильного транспортировочного устройства и может использоваться, например, для захвата фрагментированного материала из горнодобывающего устройства и загрузки материала на бесконечную закрытую конвейерную ленту. Переносящая материалы конструкция также может быть расположена в месте выгрузки на конце мобильного транспортировочного устройства и может использоваться для выгрузки фрагментированного материала из бесконечной закрытой конвейерной ленты, например, на грунт или другое транспортировочное устройство.

Рама основания предпочтительно представляет собой каркас, который в главном рабочем положении на по существу горизонтальном основании имеет основную протяженность в продольном направлении, предпочтительно по существу параллельно направлению транспортировки, протяженность в по существу горизонтальном направлении ширины, ортогональном направлению транспортировки, и по существу вертикальную протяженность по высоте в вертикальном направлении от направления транспортировки. Рама основания предпочтительно выполнена из стали или другого прочного и жесткого материала, способного удерживать вместе переносящую материалы конструкцию.

Средство качения предпочтительно установлено с возможностью вращения на оси. Ось предпочтительно расположена на раме основания или ее части и предпочтительно расположена в вертикальном направлении, по существу параллельном протяженности по ширине рамы основания. Средство качения дополнительно предпочтительно разворачивает ленту закрытого ленточного конвейера между конвейерным ходом и обратным ходом на 180°. Предпочтительно, ролики разворачивают ленту таким образом, что внутренняя часть конвейерного хода поворачивается наружу от обратного хода и/или внутренняя часть обратного хода поворачивается наружу от конвейерного хода.

Направляющие узлы расположены на раме основания, предпочтительно на каркасе, например, с помощью держателей, выполненных с возможностью регулировки положения каждого направляющего узла. Направляющие узлы выполнены с возможностью открытия и/или закрытия конвейерного хода и/или обратного хода ленты между первым концом и вторым концом рамы основания. Предпочтительно, направляющие узлы отстоят друг от друга вдоль направления транспортировки и/или обратного направления, так чтобы зацепленные противоположные продольные края ленты закрытого ленточного конвейера были распределены или собраны вместе. При применении в месте добычи, обратный ход ленты распределяется направляющими узлами из закрытого положения в открытое положение. Обратный ход ленты затем направляется по средствам качения и поворачивается таким образом, чтобы наружная сторона обратного хода поворачивалась к внутренней стороне конвейерного хода ленты. Затем противоположные продольные края ленты приводят вместе из открытого положения в закрытое положение, направляя направляющие узлы. При применении в месте выгрузки конвейерный ход ленты распределяется направляющими узлами из закрытого положения в открытое положение. Конвейерный ход ленты затем направляется по средствам качения и поворачивается таким образом, что наружная сторона конвейерного хода поворачивается к внутренней стороне обратного хода ленты. Затем противоположные продольные края ленты приводятся вместе из открытого положения в закрытое положение, направляясь направляющими узлами.

На первом конце рамы основания конвейерный ход и обратный ход ленты расположены по существу на одном уровне. Это выгодно, так как практически одинаковый уровень конвейерного хода и обратного хода ленты увеличивает универсальность и взаимозаменяемость переносящей материалы конструкции, поскольку ее можно легко применять в разных местах и функциях, таких как станция загрузки или станция выгрузки. В частности, этот вариант выполнения обеспечивает возможность соединения переносящей материалы конструкции с дополнительной частью закрытого ленточного конвейера мобильного транспортировочного устройства, когда лента и конвейерный ход расположены в переставляемом положении интерфейса. Кроме того, этот вариант выполнения является очень выгодным, поскольку для регулировки конвейерного хода и обратного хода ленты на практически одинаковый уровень не требуется дополнительной направляющей конструкции для переноса. Предпочтительно, конвейерный ход и обратный ход ленты расположены на одном уровне с первым концом рамы основания.

Переносящая материалы конструкция может быть усовершенствована тем, что средство качения содержит по меньшей мере один возвратный диск и/или ролик. По меньшей мере один возвратный диск предпочтительно имеет по существу круглый периметр и небольшую ширину относительно диаметра. Ролик предпочтительно имеет по существу цилиндрическую форму. По меньшей мере один возвратный диск и/или ролик предпочтительно расположены на оси вращения роликов, причем радиус по меньшей мере одного возвратного диска и/или ролика ортогонален оси вращения.

Переносящая материалы конструкция может быть дополнительно усовершенствована тем, что ролики содержат два возвратных диска, расположенных с возможностью вращения независимо друг от друга, причем каждый возвратный диск выполнен с возможностью направления одного из противоположных продольных краев ленты при развороте ленты между конвейерным ходом и обратным ходом. Предпочтительно два возвратных диска расположены на каждом конце оси вращения роликов. Более предпочтительно, ролик расположен между двумя дисками с диаметром, меньшим диаметра возвратных дисков, поддерживая ленту между двумя возвратными дисками.

Переносящая материалы конструкция может быть дополнительно усовершенствована тем, что направляющие узлы выполнены с возможностью направления противоположных продольных краев ленты между первым концом рамы основания в первой, наклонной части, примыкающей к первому концу рамы основания, и нижней стороной второго конца рамы основания во второй, меньшей или не наклонной части, примыкающей ко второму концу рамы основания. Предпочтительно, чтобы либо конвейерный ход, либо обратный ход направлялся направляющими узлами таким образом, чтобы любой один из конвейерного хода и обратного хода располагался ниже другого из них на втором конце рамы основания. Например, тогда как конвейерный ход направляется по существу на том же самом уровне высоты, когда он входит в раму основания на первом конце, обратный ход направляется через первую наклонную часть к нижнему уровню рамы основания, направляясь под конвейерный ход на втором конце рамы основания. Также возможно, что обратный ход направляется по существу на той же высоте, когда он входит в раму основания на первом конце, тогда как конвейерный ход направляется через первую наклонную часть на нижний уровень рамы основания, направляясь под обратным ходом на втором конце рамы основания. Этот вариант выполнения имеет то преимущество, что имеет компактную конструкцию.

Переносящая материалы конструкция также может быть усовершенствована тем, что направляющие узлы расположены таким образом, что противоположные продольные края ленты, проходящие между первым концом рамы основания и нижней стороной второго конца рамы основания, частично открыты в первой, наклонной части, примыкающей к первому концу рамы основания, и направляются от частичного до полного открытия во второй, меньшей или не наклонной части, примыкающей к второму концу рамы основания. Этот вариант выполнения имеет то преимущество, что обеспечивает компактную конструкцию, которая обеспечивает возможность открытия и/или закрытия хода конвейера и/или обратного хода на короткой длине.

Переносящая материалы конструкция может быть дополнительно усовершенствована тем, ее продольная протяженность в направлении транспортировки равна приблизительно 6 м. Предпочтительно, общая длина переносящей материалы конструкции в продольном измерении в направлении транспортировки не превышает 6 м.

Переносящая материалы конструкция также может быть усовершенствована тем, что рама основания содержит две части, которые выполнены с возможностью обеспечения относительного поступательного движения в направлении транспортировки между ними, причем направляющие узлы выполнены с возможностью открытия и/или закрытия конвейерного хода и/или обратного хода ленты, а средство качения расположено в одной из двух частей рамы основания. Рама основания содержит две части, которые могут перемещаться относительно друг друга. Две части соединены друг с другом, вместе образуя раму основания. Указанные две части предпочтительно расположены так, что поступательное движение в направлении транспортировки является движением скольжения. Предпочтительно одна из двух указанных частей входит в зацепление с другой частью через устройство скольжения, например, через зацепляющие рельсы и канавки или тому подобное. Предпочтительно, другая часть рамы основания соединена с другим элементом мобильного транспортировочного устройства, например, опорной конструкцией, через соединитель, расположенный на первом конце рамы основания. В этом варианте выполнения возможно, что направляющие узлы для открытия и/или закрытия конвейерного хода и/или обратного хода могут перемещаться в поступательном движении в направлении транспортировки, независимо от другой части рамы основания, которая соединена с остальной частью мобильного транспортировочного устройства. Это является особенно предпочтительным, поскольку можно ослаблять и затягивать ленту закрытого ленточного конвейера в мобильном транспортировочном устройстве. Это дополнительно выгодно, поскольку относительное положение, угол и/или ориентация направляющих узлов для открытия и/или закрытия конвейерного хода и/или обратного хода относительно, например, средства качения не изменяется в случае, если лента должна быть затянута или ослаблена.

Переносящая материалы конструкция может быть дополнительно усовершенствована тем, что две части рамы основания соединены гидравлическим цилиндром, выполненным с возможностью выполнения относительного поступательного движения в направлении транспортировки между двумя частями. Предпочтительно, гидравлический цилиндр установлен на каждой части двух частей рамы основания, что облегчает относительное поступательное движение между указанными двумя частями. Гидравлический цилиндр предпочтительно снабжен гидравлическим клапаном, установленным на транспортировочном узле. Более предпочтительно, гидравлический цилиндр расположен в главном горизонтальном направлении, параллельном направлению транспортировки, и выдвигается и втягивается по существу в направлении, по существу параллельном направлению транспортировки. Когда цилиндр гидравлически приводится в действие, цилиндр движется, когда он приводится в действие, например, гидравлическим клапаном, и заперт, когда он не приводится в действие. Преимущество этого заключается в том, что можно избежать нежелательного перемещения между двумя частями рамы основания.

Переносящая материалы конструкция может быть дополнительно усовершенствована тем, что она представляет собой загрузочную конструкцию. Загрузочная конструкция предпочтительно содержит загрузочное устройство, выполненное с возможностью направления и концентрации фрагментированного материала на ленту закрытого ленточного конвейера. Загрузочное устройство предпочтительно расположено на втором конце рамы основания переносящей материалы конструкция, предпочтительно в части рамы основания, где лента закрытого ленточного конвейера полностью открыта. Преимущество этого заключается в том, что фрагментированный материал, который должен быть транспортирован закрытым ленточным конвейером, легко загружается на ленту без просыпания или с уменьшенным просыпанием.

Переносящая материалы конструкция может быть дополнительно усовершенствована тем, что она представляет собой разгрузочную конструкцию. Разгрузочная конструкция предпочтительно содержит разгрузочное устройство, выполненное с возможностью направления и концентрации фрагментированного материала, выгружаемого с ленты закрытого ленточного конвейера, в место выгрузки. Разгрузочное устройство предпочтительно расположено на втором конце рамы основания переносящей материалы конструкции, предпочтительно в части рамы основания, где лента закрытого ленточного конвейера полностью открыта. Преимущество этого заключается в том, что фрагментированный материал, переносимый закрытым ленточным конвейером, легко выгружается с ленты без просыпания или тому подобного.

В соответствии с еще одним аспектом предложен переносящий материалы узел для мобильного транспортировочного устройства для непрерывной транспортировки фрагментированного материала в направлении транспортировки, причем переносящий материалы узел содержит переносящую материалы конструкцию, расположенную в транспортировочном узле. Переносящая материалы конструкция предпочтительно установлена на транспортировочном узле, предпочтительно на нижней стороне опорной рамы транспортировочного узла. Транспортировочный узел, на котором установлена переносящая материалы конструкция, предпочтительно является гусеничным узлом. Преимущество этого заключается в том, что переносящий материалы узел может быть активно перемещен с помощью гусениц.

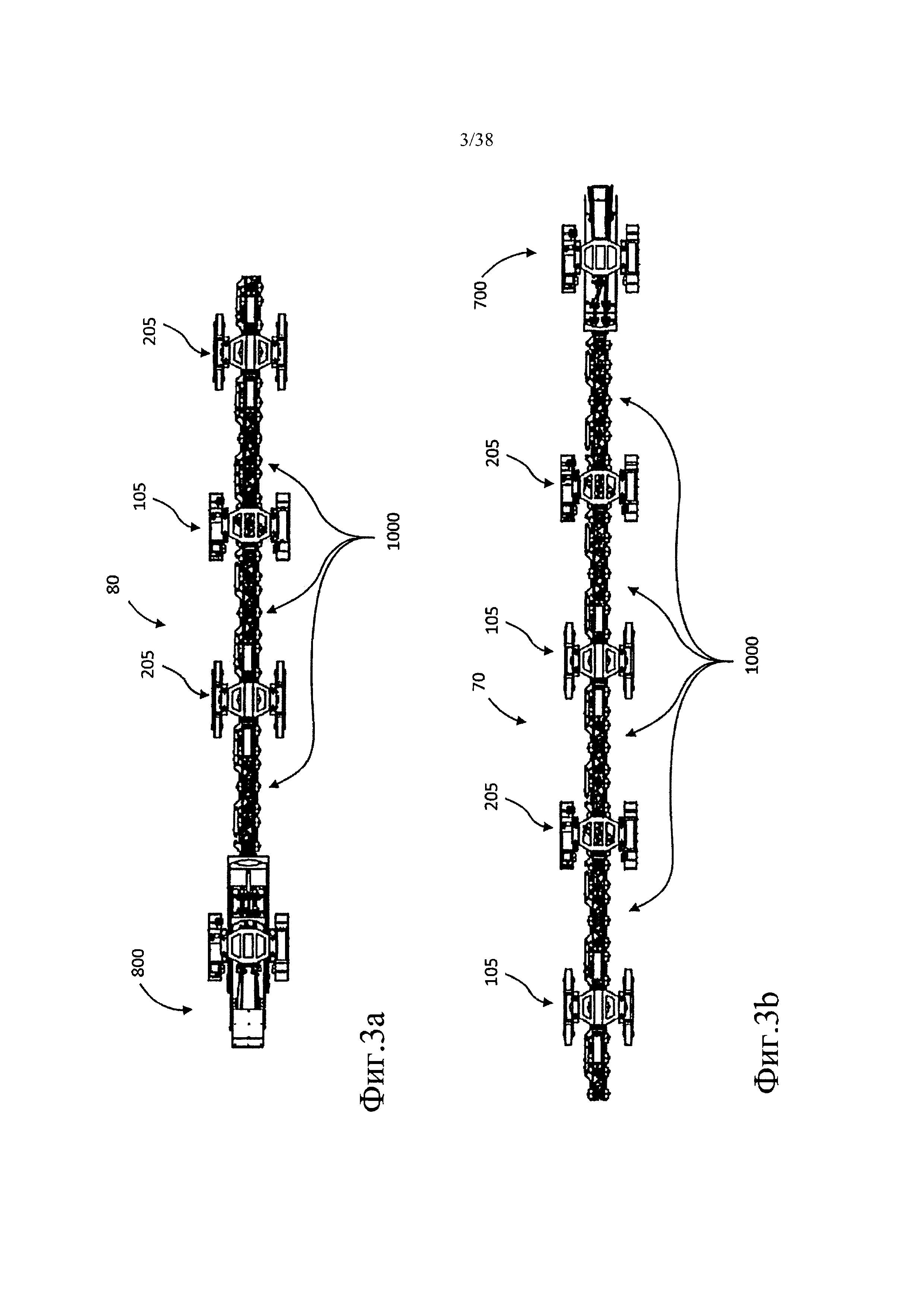

В соответствии с еще одним аспектом предложено мобильное транспортировочное устройство для непрерывной транспортировки фрагментированного материала в направлении транспортировки, причем транспортировочное устройство содержит загрузочный узел, содержащий переносящий материалы узел для загрузки фрагментированного материала, разгрузочный узел, содержащий переносящий материалы узел для выгрузки фрагментированного материала, по меньшей мере один транспортировочный узел, расположенный между загрузочным узлом и разгрузочным узлом, и ленту закрытого ленточного конвейера. Предпочтительно, загрузочный узел содержит загрузочную конструкцию, соединенную с транспортировочным узлом, а разгрузочный узел содержит разгрузочную конструкцию, соединенную с транспортировочным узлом. Кроме того, предпочтительно, загрузочный узел расположен в месте добычи, а разгрузочный узел расположен в месте выгрузки. Кроме того, предпочтительно, по меньшей мере один транспортировочный узел расположен между загрузочным узлом и разгрузочным узлом. Преимущество этого заключается в том, что мобильное транспортировочное устройство может перемещаться, например, через шахтные стволы подземного участка добычи. Например, мобильное транспортировочное устройство может перемещаться после движения горнодобывающего устройства, которое непрерывно выполняет бурение, производя фрагментированный материал, который следует оттранспортировать от места добычи. Этот вариант выполнения особенно выгоден, поскольку мобильное транспортировочное устройство перемещается при транспортировке фрагментированного материала. Предпочтительно, фрагментированный материал загружают на ленту закрытого ленточного конвейера через загрузочную станцию. Фрагментированный материал далее транспортируется от места добычи до места выгрузки, предпочтительно по ленте закрытого ленточного конвейера. Между загрузочным узлом и разгрузочным узлом лента закрытого ленточного конвейера предпочтительно поддерживается по меньшей мере одним транспортировочным узлом. В разгрузочном узле фрагментированный материал может быть выгружен с ленты ленточного конвейера в место выгрузки. Предпочтительно, загрузочный узел, разгрузочный узел и транспортировочный узел соединены друг с другом, например, через опорную конструкцию, обеспечивая возможность непрерывной транспортировки.

Мобильное транспортировочное устройство может быть дополнительно усовершенствовано тем, что имеется первая опорная конструкция, соединяющая загрузочный узел и указанный по меньшей мере один транспортировочный узел, и вторая опорная конструкция, соединяющая разгрузочный узел и указанный по меньшей мере один транспортировочный узел. Предпочтительно, в этом варианте выполнения одна опорная конструкция расположена между загрузочным узлом и транспортировочным узлом, а другая опорная конструкция расположена между транспортировочным узлом и разгрузочным узлом. Опорные конструкции могут быть соединены через соединители в транспортировочном узле и/или в загрузочном узле и/или в разгрузочном узле. Предпочтительно, лента закрытого ленточного конвейера поддерживается опорной конструкцией, снижая, тем самым, необходимость в дополнительных транспортировочных узлах между загрузочным узлом и разгрузочным узлом, преимущественно удлиняя мобильное транспортировочное устройство при минимальных затратах.

Мобильное транспортировочное устройство также может быть усовершенствовано тем, что оно дополнительно содержит транспортировочные узлы, соединенные опорными конструкциями. В соответствии с этим вариантом выполнения, возможно соединение между столькими транспортировочными узлами и опорными конструкциями, сколько их требуется в шахтном стволе шахты. Длина и установка мобильного транспортировочного устройства могут быть легко адаптированы к локальным нуждам. Для дальнейших преимуществ в настоящем документе упоминаются преимущества, описанные в вариантах выполнения отдельных частей мобильных транспортировочных устройств.

Предпочтительно, мобильное транспортировочное устройство дополнительно содержит мостовую конструкцию, соединенную с загрузочным узлом для приема фрагментированного материала, предпочтительно из режущего или горнодобывающего устройства, и транспортировку фрагментированного материала в загрузочный узел. Мостовая конструкция может представлять собой, например, портальный конвейер, предпочтительно без прямого контакта с грунтом. Мостовая конструкция также может быть реализована как или использовать одно или несколько транспортировочных устройств, например челночные машины. Кроме того, мостовая конструкция может содержать дробящее устройство или другие дополнительные устройства. Предпочтительно первый конец мостовой конструкции имеет универсальный шарнир для соединения с режущим или горнодобывающим устройством или тому подобным. Универсальное соединение предпочтительно допускает поворотное перемещение вокруг по существу вертикальной оси и/или поворотное перемещение вокруг одной или двух по существу горизонтальных осей (в главном рабочем положении мобильного транспортировочного устройства и режущего или горнодобывающего устройства на по существу горизонтальном грунте. Кроме того, предпочтительно, чтобы второй конец мостовой конструкции был выполнен с возможностью соединения с загрузочным узлом для подачи фрагментированного материала в загрузочный узел.

В соответствии с еще одним вариантом выполнения, разгрузочный конец мобильного транспортировочного устройства, предпочтительно, разгрузочный узел, выгружает фрагментированный материал на полупостоянную конвейерную конструкцию, которая предпочтительно находится примерно на 1 м над грунтом. Разгрузочный конец мобильного транспортировочного устройства предпочтительно выполнен с возможностью выдвижения или втягивания в соответствии с циклом добычи. Поэтому предпочтительно, чтобы мобильное транспортировочное устройство, в частности его разгрузочный узел, было выполнено с возможностью охватывания или размещения вдоль полупостоянной конвейерной конструкции на некоторой длине.

В соответствии с еще одним аспектом, предложен способ непрерывной транспортировки фрагментированного материала в направлении транспортировки, причем способ включает установку мобильного транспортировочного устройства, перемещение мобильного транспортировочного устройства таким образом, что загрузочный узел располагают там, где фрагментированный материал может подаваться в мобильное транспортировочное устройство, а разгрузочный узел располагают там, где фрагментированный материал может выгружаться из мобильного транспортировочного устройства, подачу фрагментированного материала в загрузочный узел, транспортировку фрагментированного материала по ленте закрытого ленточного конвейера, выгрузку фрагментированного материала из разгрузочного узла.

Что касается преимуществ, предпочтительных вариантов выполнения и деталей способа непрерывной транспортировки фрагментированного материала в направлении транспортировки и его предпочтительных вариантов выполнения, то ссылка дается на соответствующие аспекты устройства и их варианты выполнения, описанные в настоящем документе.

Транспортировочный узел, переносящая материалы конструкция и переносящий материалы узел, а также мобильное транспортировочное устройство для непрерывной транспортировки фрагментированного материала в направлении транспортировки и способ непрерывной транспортировки фрагментированного материала в направлении транспортировки предпочтительные варианты выполнения предпочтительно используются с приводным устройством и/или с опорной конструкцией, как описано ниже.

Приводное устройство для приведения в движение ленты закрытого ленточного конвейера предпочтительно содержит приводной узел конвейерного хода, выполненный с возможностью приведения ленты конвейерного хода в направлении транспортировки, и приводной узел обратного хода, выполненный с возможностью приведения ленты обратного хода в противоположном направлении.

Приводное устройство содержит по меньшей мере два приводных узла, которые предпочтительно управляются и приводятся в действие как единое целое. Каждый из этих узлов привода способен приводить в движение ленту закрытого ленточного конвейера в заранее определенном соответствующем направлении, в результате чего эти соответствующие направления отличаются друг от друга, в частности, противоположны друг другу.

Приводной узел конвейерного хода выполнен с возможностью приведения в движение ленты закрытого ленточного конвейера от загрузочного узла к разгрузочному узлу. Это направление определяется как направление транспортировки. Соответственно, приводной узел обратного хода выполнен с возможностью приведения в движение ленты закрытого ленточного конвейера в направлении от разгрузочного узла к загрузочному узлу, то есть в противоположном направлении. Это направление можно назвать обратным направлением.

Закрытый ленточный конвейер содержит бесконечную конвейерную ленту для транспортировки грузов, как правило, в виде фрагментированного материала. Закрытый ленточный конвейер содержит бесконечную конвейерную ленту с двумя противоположными продольными краями, которые расположены вдоль всей длины ленты. Предпочтительно, термин «противоположный» следует понимать так, что два продольных края расположены на противоположных сторонах ленты относительно направления транспортировки или обратного направления. Когда лента находится в положении загрузки или выгрузки, края предпочтительно отстоят друг от друга, чтобы обеспечить возможность размещения груза на ленту или выгрузки груза с ленты. Когда лента находится в закрытом или транспортирующем положении, два продольных края ленты расположены в непосредственной близости друг от друга. При этом лента сгибается в форме закрытой петли, образуя, таким образом, карман для размещения груза. Предпочтительно, два противоположных продольных края приводятся в контакт друг с другом так, что они располагаются друг над другом по отношению к направлению, по существу ортогональному направлению транспортировки ленты и идущему от нижней части закрытого ленточного конвейера к верхней части закрытого ленточного конвейера. В качестве альтернативы, они могут быть расположены рядом друг с другом в указанном направлении.

Лента конвейерного хода представляет собой часть конвейерной ленты, которая приводится в движение в направлении транспортировки. Соответственно, лента обратного хода является частью той же самой конвейерной ленты, которая приводится в движение в обратном направлении. Изменение направления ленты может быть достигнуто посредством соответствующих средств качения, расположенных в переносящей материалы конструкции на двух концах мобильного транспортировочного устройства.

Предпочтительно, приводное устройство дополнительно выполнено с возможностью изменения направления движения ленты закрытого ленточного конвейера таким образом, что лента конвейерного хода приводится в движение в противоположном направлении (обратном направлении), а лента обратного хода приводится в движение в направлении транспортировки. Эта конфигурация может предпочтительно использоваться в тех случаях, когда лента перегружена фрагментированным материалом, например, чтобы удалить весь или часть фрагментированного материала, уже загруженного на закрытый ленточный конвейер.

Преимущество приводного устройства, как описано в настоящем документе, состоит в том, что оно выполнено с возможностью приведения ленты в движение как в направлении транспортировки, так и в обратном направлении. Такая конструкция обеспечивает постоянное приводное движение закрытой конвейерной ленты в направлении транспортировки, а также в обратном направлении указанной конвейерной ленты посредством совместного приводного устройства. Приводное устройство предпочтительно представляет собой одну группу или узел, конструктивно и/или функционально связанные. Таким образом, оно повышает устойчивость обратного движения по сравнению с устройствами, в которых лента приводится в движение только в направлении транспортировки, и ей разрешено свободно перемещаться в обратном направлении, в частности, поскольку на обратное движение меньше воздействуют неблагоприятные последствия, такие как увеличение трения или полная неподвижность некоторых роликов. В результате приводное устройство дополнительно обеспечивает очень надежное приводное движение, даже в тех случаях, когда длина закрытого ленточного конвейера увеличивается.

Кроме того, путем выполнения приводного устройства, приводящего в движение как конвейерный ход, так и обратный ход, обеспечивается гибкий модуль, который может использоваться, например, в определенные интервалы вдоль конвейерной ленты. Таким образом, например, можно легко создавать конвейерные ленты различной длины, так как в соответствующих интервалах должно использоваться простое соответствующее количество приводных устройств. Таким образом, приводное устройство, выполненное в соответствии с настоящим изобретением, обеспечивает систему, которая является одновременно универсальной и надежной.

В предпочтительном варианте выполнения приводного устройства приводной узел конвейерного хода содержит приводной ролик конвейерного хода, находящийся во фрикционном соединении по меньшей мере с одним из двух противоположных продольных краев ленты конвейерного хода, приводимый в движение приводом конвейерного хода, а приводной узел обратного хода содержит приводной ролик обратного хода, находящийся во фрикционном соединении по меньшей мере с одним из двух противоположных продольных краев ленты обратного хода, приводимый в движение приводом обратного хода. Приводной ролик конвейерного хода выполнен с возможностью передачи движущей силы от привода конвейерного хода к ленте конвейерного хода, чтобы перемещать ленту конвейерного хода в направлении транспортировки, а приводной ролик обратного хода выполнен с возможностью передачи движущей силы от привода обратного хода к ленте обратного хода, чтобы перемещать ленту обратного хода в обратном направлении.

Предпочтительно, приводной ролик конвейерного хода приводится в движение для выполнения вращательного движения посредством привода конвейерного хода, чтобы перемещать ленту конвейерного хода вдоль направления транспортировки посредством указанного фрикционного соединения. Предпочтительно, приводной ролик конвейерного хода взаимодействует с дополнительным роликом, который может быть либо приводным роликом, либо неприводным роликом, расположенным на противоположной стороне ленты конвейерного хода, что облегчает передачу движущей силы от приводного ролика посредством трения к ленте. Соответственно, приводной ролик обратного хода выполнен с возможностью выполнять вышеописанные функциональные возможности с лентой обратного хода. Приводной ролик обратного хода одинаково взаимодействует с дополнительным, приводным или неприводным роликом, который расположен на противоположной стороне ленты обратного хода и облегчает передачу движущей силы посредством трения к ленте. Этот вариант выполнения обеспечивает экономичную и надежную конфигурацию приводного устройства, которое способно приводить в движение ленту закрытого ленточного конвейера, как в направлении транспортировки, так и в обратном направлении.

В еще одном предпочтительном варианте выполнения приводного устройства приводной узел конвейерного хода содержит два приводных ролика конвейерного хода, находящихся во фрикционном соединении с двумя противоположными продольными краями ленты конвейерного хода, приводимые в движение общим приводом конвейерного хода или двумя одиночными приводами конвейерного хода, а приводной узел обратного хода содержит два приводных ролика обратного хода, находящихся во фрикционном соединении с двумя противоположными продольными краями ленты обратного хода, приводимые в движение общим приводом обратного хода или двумя одиночными приводами обратного хода.

Предпочтительно, чтобы лента конвейерного хода приводилась в движение двумя приводными роликами конвейерного хода, в результате чего эти два приводных ролика находятся во фрикционном соединении с по меньшей мере одним или обоими из указанных двух противоположных продольных краев ленты конвейерного хода. В частности, предпочтительно, чтобы первый из двух приводных роликов конвейерного хода находился во фрикционном соединении с первым из двух противоположных продольных краев, а второй из двух приводных роликов конвейерного хода находился во фрикционном соединении со вторым из двух противоположных продольных краев. Эти приводные ролики конвейерного хода могут предпочтительно приводиться в движение с помощью общего привода конвейерного хода, содержащегося в приводном узле конвейерного хода. В качестве альтернативы, два приводных ролика конвейерного хода могут приводиться в движение двумя одиночными приводами конвейерного хода одного приводного узла конвейерного хода.

Аналогично, лента обратного хода предпочтительно приводится в движение двумя приводными роликами обратного хода, находящимися во фрикционном соединении с двумя противоположными продольными краями ленты обратного хода. Приводные ролики обратного хода также могут предпочтительно приводиться в движение общим приводом обратного хода или двумя одиночными приводами обратного хода, содержащимися в приводном узле обратного хода.

Этот конкретный вариант выполнения имеет то преимущество, что два противоположных продольных края ленты конвейерного хода и ленты обратного хода, соответственно, равномерно перемещаются вдоль, соответственно, транспортировочного направления и обратного направления. Таким образом, это устройство способно предотвратить помехи в перемещении транспортировки и/или в обратном перемещении, в частности, в тех случаях, когда один из двух противоположных продольных краев ленты конвейерного и/или обратного хода движется по-другому, чем второй из двух продольных противоположных краев, например, вследствие изменения фрикционных свойств одного из двух краев, или внешних воздействий, препятствующих равномерному движению. В частности, благодаря установке двух приводных роликов как для конвейерного, так и для обратного хода, могут быть приложены более высокие движущие силы и/или надежность устройства привода увеличивается за счет избыточности.

В еще одном предпочтительном варианте выполнения приводное устройство содержит по меньшей мере один направляющий узел, расположенный выше или ниже по движению от приводного узла конвейерного или обратного хода для направления по меньшей мере одного из двух противоположных продольных краев ленты конвейерного хода или обратного хода. Термины выше по движению или ниже по движению могут относиться либо к направлению транспортировки, либо к обратному направлению. Предпочтительно, термины выше по движению или ниже по движению относятся к направлению транспортировки.

В этом контексте направляющий узел предпочтительно представляет собой узел направляющих роликов, например, выполненный с возможностью направления движения ленты конвейерного хода в направлении транспортировки и/или ленты обратного хода в обратном направлении путем направления по меньшей мере одного из двух противоположных продольных краев указанной ленты. Предпочтительно, эти направляющие узлы расположены спереди (ниже по движению и/или сзади (выше по движению) от приводного узла конвейерного хода или приводного узла обратного хода вдоль, соответственно, направления транспортировки или обратного направления.

Предпочтительно, один направляющий узел выполнен с возможностью направления одного из двух противоположных продольных краев ленты конвейерного хода и обратного хода. В качестве альтернативы, он может быть выполнен с возможностью направления обоих противоположных продольных края ленты конвейерного хода и обратного хода. Аналогично, направляющий узел предпочтительно выполнен таким образом, чтобы одновременно направлять по меньшей мере один из двух противоположных продольных краев как ленты конвейерного хода, так и ленты обратного хода. В качестве альтернативы, он может быть выполнен с возможностью одновременного направления обоих противоположных продольных краев обоих лент. Кроме того, два одиночных направляющих узла предпочтительно предусмотрены для направления одного или обоих двух противоположных продольных краев, соответственно, ленты конвейерного хода и ленты обратного хода.

Этот конкретный вариант выполнения имеет дополнительное преимущество еще более высокой надежности, поскольку направляющий узел обеспечивает дополнительную направляющую поддержку по меньшей мере одному из двух противоположных продольных краев ленты конвейерного хода и/или обратного хода. Преимущество этого заключается в том, что движущая сила может быть передана от приводных узлов к конвейерному ходу и обратному ходу ленты более надежно. Кроме того, поскольку они могут быть расположены выше или ниже по движению или в обоих направлениях выше и ниже по движению, они дополнительно повышают универсальность устройства, поскольку они позволяют выбирать, в каких местах вдоль ленты необходимо установить один или несколько направляющих узлов в дополнение к приводным устройствам или вместо них.

В соответствии с усовершенствованием предшествующего предпочтительного варианта выполнения, указанный по меньшей мере один направляющий узел содержит верхний направляющий ролик и нижний направляющий ролик.

В соответствии с этим усовершенствованием, верхний направляющий ролик направляющего узла расположен сверху по меньшей мере одного из двух противоположных продольных краев, то есть над закрытой конвейерной лентой в направлении, по существу ортогональном направлению транспортировки и/или обратному направлению, и проходит от нижней части закрытого ленточного конвейера к верхней части закрытого ленточного конвейера. Соответственно, нижний направляющий ролик расположен ниже по меньшей мере одного из двух противоположных продольных краев в направлении, по существу ортогональном направлению транспортировки и/или обратному направлению. Верхний направляющий ролик и нижний направляющий ролик, таким образом, входят во фрикционный контакт с закрытым ленточным конвейером, предпочтительно, соответственно, по меньшей мере с одним из двух противоположных продольных краев.

В этом контексте направление, проходящее от нижней части закрытого ленточного конвейера до верхней части закрытого ленточного конвейера, может быть определено, если считать, что закрытый ленточный конвейер входит в состав мобильной транспортировочной системы. Указанная мобильная транспортировочная система имеет главное рабочее положение, в котором она расположена на по существу горизонтальном грунте. В главном рабочем положении направление, проходящее от нижней части к верхней части, определяется осью, которая по существу ортогональна по существу горизонтальному грунту. Соответственно, эта ось (и соответствующее направление) по существу ортогональна направлению транспортировки. Нижняя часть закрытого ленточного конвейера представляет собой ту часть, которая расположена ближе всего к по существу горизонтальному грунту, а верхняя часть - это часть, расположенная дальше всего от по существу горизонтального грунта вдоль этого направления. Аналогично, первый элемент, расположенный ниже второго элемента, расположен ближе к по существу горизонтальному грунту, чем указанный второй элемент вдоль этого направления, а первый элемент, расположенный над вторым элементом, расположен дальше от по существу горизонтального грунта, чем указанный второй элемент.

Предпочтительно, центральная ось верхнего направляющего ролика параллельна направлению, идущему от нижней части закрытого ленточного конвейера к его верхней части и, таким образом, ортогональна оси, определяющей направление транспортировки и/или обратное направление. Центральная ось нижнего направляющего ролика предпочтительно расположена под углом приблизительно 45° относительно указанного направления.

В дальнейшем усовершенствовании предшествующего варианта выполнения указанный по меньшей мере один направляющий узел содержит первый и второй противоположные боковые направляющие ролики.

Предпочтительно, эти первый и второй противоположные боковые направляющие ролики расположены напротив друг друга с обеих сторон ленты конвейерного хода и/или ленты обратного хода. Они находятся в контакте с одним или обоими двумя противоположными продольными краями ленты конвейерного хода и/или обратного хода. Центральная ось этих первых и вторых противоположных боковых направляющих роликов предпочтительно параллельна направлению, проходящему от нижней части закрытого ленточного конвейера к его верхней части, и ортогональна оси, определяющей направление транспортировки и/или обратное направление.

Эти усовершенствования имеют дополнительное преимущество, заключающееся в том, что два противоположных продольных края ленты, соответственно, конвейерного хода или обратного хода, строго ориентированы в своем движении, дополнительно предотвращая, тем самым, любое нежелательное или неблагоприятное движение в любом другом направлении, чем направление транспортировки и/или обратное направление. Благодаря этой дополнительной направляющей поддержке, закрытый ленточный конвейер, таким образом, еще более зафиксирован в своем направлении движения, что еще больше повышает надежность конструкции и эффективность приводных устройств.

В соответствии с предпочтительным вариантом выполнения, приводное устройство содержит четыре направляющих узла, причем первый направляющий узел расположен выше по движению от приводного узла конвейерного хода в направлении транспортировки для направления по меньшей мере одного из двух противоположных продольных краев ленты конвейерного хода, второй направляющий узел расположен ниже по движению от приводного узла конвейерного хода в направлении транспортировки для направления по меньшей мере одного из двух противоположных продольных краев ленты конвейерного хода, третий направляющий узел расположен выше по движению от приводного узла обратного хода в противоположном направлении для направления по меньшей мере одного из двух противоположных продольных краев ленты обратного хода, и четвертый направляющий узел расположен ниже по движению от приводного узла обратного хода в противоположном направлении для направления по меньшей мере одного из двух противоположных продольных краев ленты обратного хода.

В соответствии с этим вариантом выполнения, направляющий узел расположен, соответственно, спереди и позади приводного узла конвейерного хода приводного устройства, а также спереди и позади приводного узла обратного хода приводного устройства. Таким образом, лента конвейерного хода направляется в один приводной узел конвейерного хода и отводится от него двумя направляющими узлами, расположенными вдоль конвейерного хода. Аналогичным образом, лента обратного хода направляется в один приводной узел обратного хода и от него направляющими узлами, расположенными вдоль обратного хода. Эта конструкция имеет дополнительное преимущество в повышении надежности и эффективности передачи движущей силы приводного узла конвейерного хода и приводного узла обратного хода к ленте, соответственно, конвейерного хода и обратного хода.

В еще одном предпочтительном варианте выполнения приводного устройства приводное зацепление приводного узла конвейерного хода с лентой конвейерного хода и/или приводного узла обратного хода с лентой обратного хода выполнено с возможностью высвобождения в режиме передислокации.

В некоторых случаях может потребоваться передислоцировать закрытый ленточный конвейер, в частности, мобильное транспортировочное устройство, содержащее закрытый ленточный конвейер, в другое место или на другой участок. В этом случае используется режим передислокации, т.е. весь закрытый ленточный конвейер или мобильное транспортировочное устройство перемещается (передислоцируется) без транспортировочного перемещения или работы закрытого ленточного конвейера.

В этих случаях предпочтительно, чтобы лента конвейера конвейерного хода и/или лента обратного хода не приводились в движение приводными устройствами. Для предотвращения трения приводными роликами каждого приводного устройства, которое не приведено в движение, предпочтительно, чтобы зацепление с приведением в действие, то есть фрикционный контакт приводного(ых) ролика(-ов) конвейерного хода приводного узла конвейерного хода и/или приводного(ых) ролика(-ов) обратного хода приводного узла обратного хода с двумя противоположными продольными краями ленты, соответственно, конвейерного хода и/или обратного хода, было выполнено с возможностью высвобождения. Это достигается, например, путем перемещения приводных роликов конвейерного хода и/или обратного хода приводного устройства на определенное расстояние от двух противоположных продольных краев ленты, то есть между приводными роликами и лентой имеется зазор. Таким образом, обеспечивается возможность свободного перемещения ленты, если мобильное транспортировочное устройство во время передислокации перемещается по криволинейному пути или по пересеченной местности. Таким образом, если мобильное транспортировочное устройство перемещается, например, по криволинейному пути, то лента может автоматически саморегулироваться под этот изгиб без влияния на (перемещения) приводные ролики, а также без блокировки приводными роликами. Таким образом, приводной ролик не будет приводиться в движение путем движения ленты, вызванного движением по криволинейному пути мобильным транспортировочным устройством во время передислокации, а также приводные ролики не будут препятствовать свободному перемещению ленты, когда приводное устройство высвобождено. Таким образом, можно уменьшить износ приводных узлов и ленты.

Зазор между приводными роликами и лентой может быть получен с помощью системы цилиндров, которая выполнена с возможностью перемещения приводных роликов конвейерного хода и/или обратного хода от двух противоположных краев, когда требуется режим передислокации, и обратно к этим двум противоположным краям после того как передислокация была осуществлена, при этом конвейерная лента может перезапустить процесс транспортировки. Предпочтительно, одно приводное устройство мобильной транспортировочной системы содержит множество приводных устройств, в частности, в режиме передислокации только один из двух приводных узлов остается во фрикционном контакте с лентой. Таким образом, неконтролируемое перемещение ленты может быть предотвращено. В соответствии с предпочтительным вариантом выполнения приводного устройства, привод конвейерного хода и/или обратного хода представляет собой гидравлический двигатель.

Кроме того, предпочтительно, чтобы привод(ы) конвейерного хода и/или обратного хода приводного устройства (устройств) были выполнены в виде гидравлических двигателей. Гидравлические двигатели предпочтительно выполнены так, чтобы не допускать движения приводных роликов конвейерного хода и/или приводных роликов обратного хода (и, следовательно, ленты), когда они не приводятся в движение или не активируются. Эта конфигурация имеет то преимущество, что без активного приведения в движение все устройство остается в исходном положении без необходимости использования дополнительных тормозных средств. Это имеет дополнительное преимущество, заключающееся в предотвращении повреждений от нежелательных движений в случае неожиданной потери мощности.

Также в качестве привода(ов) конвейерного хода и/или обратного хода можно использовать негидравлические двигатели, такие как электродвигатель. Однако в этом случае предпочтительно, чтобы процесс немедленного торможения обеспечивался в тех случаях, когда мощность системы отключена, чтобы предотвратить нежелательное или неконтролируемое перемещение закрытой конвейерной ленты.

Предшествующий вариант выполнения приводного устройства может быть усовершенствован таким образом, что привод конвейерного хода и/или обратного хода выполнен с возможностью приведения в движение ленты с заданным крутящим моментом. В соответствии с этим усовершенствованием, скорость закрытого ленточного конвейера является результатом приложения заданного крутящего момента к ленте через фрикционный контакт между приводными роликами конвейерного хода и/или приводными роликами обратного хода и по меньшей мере одной из противоположных продольных краев ленты. В отличие от приводов с регулируемой скоростью, приводы с регулируемым крутящим моментом позволяют использовать разные скорости ленты, тогда как приложенный крутящий момент является постоянным, что может иметь место, например, когда лента направляется по криволинейной траектории.

Для определения или оценки заданного крутящего момента, приложенного приводами конвейерного хода и/или обратного хода, предпочтительно, может быть определена требуемая скорость, а также может быть определен крутящий момент приводов конвейерного хода и/или обратного хода, необходимый для достижения этой требуемой скорости. Предпочтительно также учитываются типичная нагрузка конвейера и типичная длина конвейера, который должен приводиться в движение (в зависимости от расстояния между приводными устройствами). Соответствующий крутящий момент, обычно необходимый для требуемой скорости, может затем устанавливаться как заданный крутящий момент для приводов конвейерного хода и/или обратного хода. Этот заданный крутящий момент затем подается на приводы конвейерного хода и/или обратного хода или гидравлические двигатели. Для приведения в движение закрытого ленточного конвейера гидравлические двигатели предпочтительно используют этот заданный крутящий момент.

Использование приводов с регулируемым крутящим моментом особенно полезно для приводного устройства, приводящего в движение как ленту конвейерного хода, так и ленту обратного хода. В частности, использование крутящего момента в качестве параметра управления обеспечивает возможность приведения в движение ленты конвейерного хода и ленты обратного хода при разных скоростях, когда закрытый ленточный конвейер должен приводиться в движение вокруг угла. Эта конструкция использует эффект, который в этом случае зависит от радиуса и угловой скорости, т.е. r1/r2=v1/v2. Другими словами: для меньшего радиуса, то есть внутреннего радиуса изгиба угла, достигается более низкая скорость, тогда как для большего радиуса, то есть наружного радиуса изгиба угла, достигается более высокая скорость, причем обе достигаются путем приложения одного и того же значения крутящего момента. Таким образом, в этом приводном устройстве скорость закрытого ленточного конвейера будет автоматически регулироваться радиусом наружного изгиба и внутреннего изгиба закрытого ленточного конвейера.

В еще одном предпочтительном варианте выполнения приводное устройство содержит по меньшей мере один блок управления, который выполнен с возможностью управления крутящим моментом, приложенным приводном конвейерного хода и/или приводом обратного хода. Этот блок управления может предпочтительно использоваться для управления только крутящим моментом. Этот блок управления может также обеспечивать список заданных значений крутящего момента, соответствующих соответствующим заданным скоростям закрытого ленточного конвейера. Предпочтительно, блок управления используется для управления крутящим моментом непосредственно в приводном устройстве.

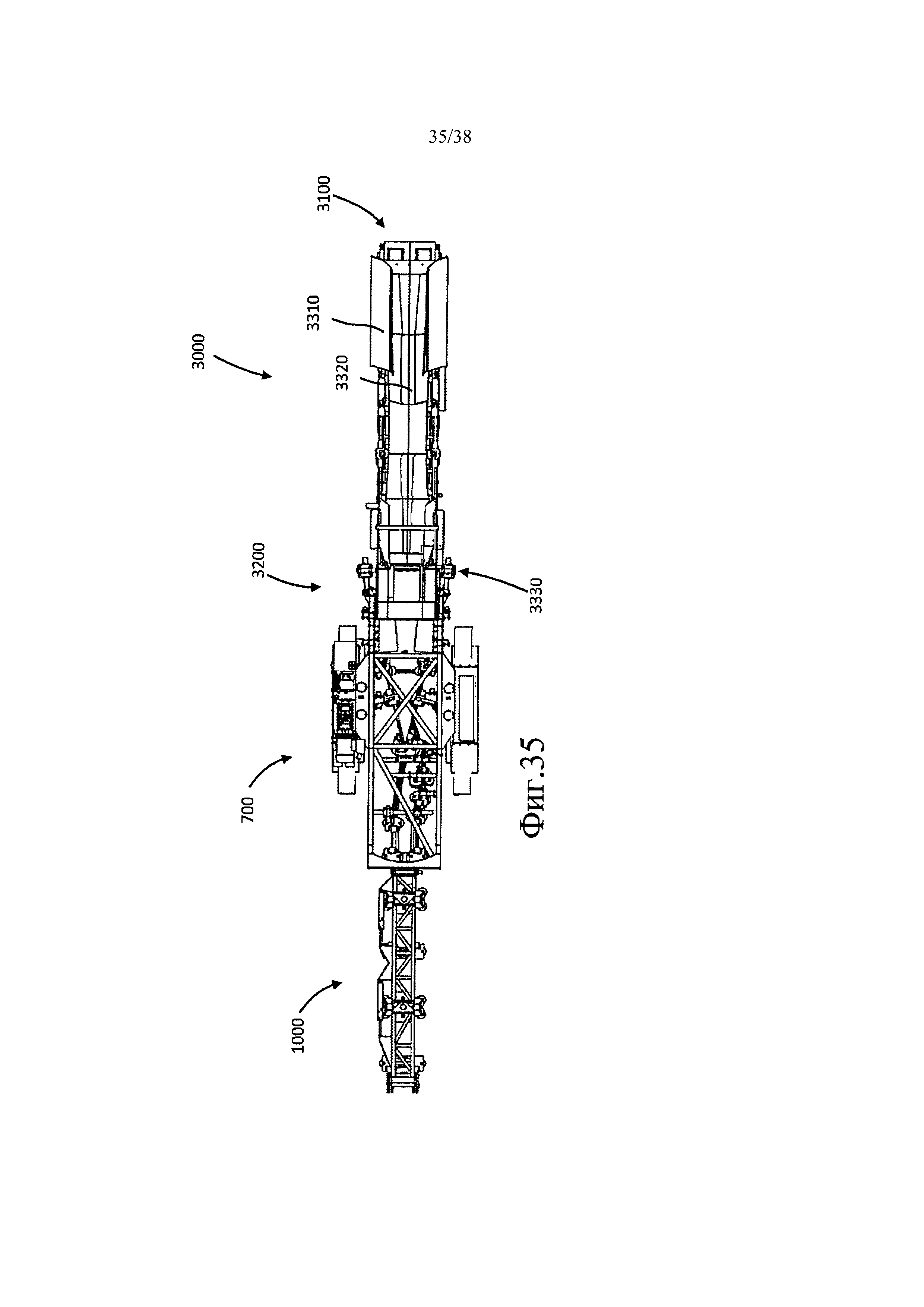

Еще один аспект относится к мобильному транспортировочному устройству, содержащему приводное устройство, как описано выше. В частности, дальнейший аспект относится к мобильному транспортировочному устройству для непрерывной транспортировки фрагментированного материала в направлении транспортировки, причем мобильное транспортировочное устройство содержит загрузочный узел для приема фрагментированного материала, разгрузочный узел для выгрузки фрагментированного материала, по меньшей мере один транспортировочный узел, расположенный между загрузочным узлом и разгрузочным узлом, ленту закрытого ленточного конвейера, по меньшей мере одно главное приводное устройство и по меньшей мере одно вспомогательное приводное устройство для приведения в движение ленты, причем указанное по меньшей мере одно вспомогательное приводное устройство представляет собой приводное устройство, выполненное в соответствии с одним или несколькими аспектами приводного устройства, описанными в настоящем документе.

Мобильное транспортировочное устройство представляет собой установку, облегчающую транспортировку материала, который является результатом работы горнодобывающего устройства, такого как бурильное или режущее устройство, в месте добычи. Материал находится во фрагментированной форме, например горные породы, руда, песок или галька, высвобождаемые горнодобывающим устройством. Чтобы поддерживать движение горнодобывающего устройства и очищать место добычи, высвобожденный фрагментированный материал транспортируется из места добычи в место выгрузки, которое расположено на некотором расстоянии от места добычи. Материал непрерывно транспортируется посредством мобильного транспортировочного устройства в направлении транспортировки.

Направление транспортировки можно описать как ведущее от места добычи в направлении места выгрузки. Направление транспортировки необязательно означает, что оно имеет форму прямой линии, но может быть искривлено в любом направлении и варьироваться как по маршруту, так и по расстоянию. Непрерывная транспортировка предпочтительно должна пониматься как то, что мобильное транспортировочное устройство выполнено с возможностью переноса фрагментированного материала без каких-либо значительных пауз или приостановок, в частности, не в циклическом процессе. Это обычно выполняют с бесконечным ленточным конвейером, предпочтительно с закрытым ленточным конвейером, непрерывно перемещающимся от места добычи к месту выгрузки, выполненным с возможностью транспортировки фрагментированного материала.

Такое мобильное транспортировочное устройство имеет преимущество увеличенной мобильности и вариативности, поскольку можно регулировать длину мобильного транспортировочного устройства, выполненного в соответствии с требованиями к работе в соответствии с каждым участком добычи путем введения переменного количества транспортировочных узлов и соответствующих приводных устройств между загрузочным узлом и разгрузочным узлом.

Предпочтительно, закрытый ленточный конвейер установлен на мобильном транспортировочном устройстве и приводится в движение как в конвейерном направлении, так и в противоположном направлении одним или несколькими вспомогательными приводными устройствами. Предпочтительно, эти вспомогательные приводные устройства равномерно соединены с главным приводным устройством через соответствующие сигнальные соединения и, таким образом, могут равномерно управляться главным приводным устройством. Например, заданный крутящий момент может быть установлен только в главном приводном устройстве, а затем все вспомогательные приводные устройства настроены на то же крутящий момент, что и главное приводное устройство. Преимущество такого устройства заключается в равномерном приведении в действие всех вспомогательных приводных устройств и главного приводного устройства посредством указанного главного приводного устройства и, таким образом, непрерывного и согласованного движения приведения в действие закрытого ленточного конвейера по всей его длине.

В предпочтительном варианте выполнения мобильное транспортировочное устройство выполнено таким образом, что по меньшей мере одно главное приводное устройство для приведения в движение ленты представляет собой приводное устройство, как описано в настоящем документе.

В еще одном предпочтительном варианте выполнения мобильного транспортировочного устройства между загрузочным узлом и разгрузочным узлом расположено несколько колесных узлов и несколько гусеничных узлов, первое главное приводное устройство расположено на загрузочном узле, второе главное приводное устройство расположено на разгрузочном узле, а указанное по меньшей мере одно вспомогательное приводное устройство расположено на одном из гусеничных узлов.