Агрегат для рубки с измельчением, предназначенный для превращения в гранулы цельных или разделенных на крупные части объектов, и в особенности цельных изношенных шин, и усовершенствованное питающее устройство для такого агрегата - RU2611141C2

Код документа: RU2611141C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к агрегату для рубки и рубки с измельчением различных материалов, и в особенности к агрегату такого типа, пригодному для превращения в мелкие гранулы, в ходе одного шага, сырьевых материалов, остаточных материалов, утилизируемых материалов и, больше в целом, цельных или разделенных на крупные части объектов, содержащих множество соединенных вместе материалов. Гранулы, полученные на выходе из агрегата, пригодны для непосредственной классификации и сепарации для использования на рынке вторичных сырьевых материалов. Изобретение относится к питающему устройству, специально сконструированному для регулярной подачи шин в указанный агрегат.

Агрегат для рубки с измельчением описан далее со ссылкой на его применение для рубки и измельчения изношенных шин, но такую ссылку следует понимать исключительно как пример предпочтительной области применения, поскольку агрегат для рубки с измельчением согласно изобретению пригоден также для превращения в гранулы и, следовательно, для одновременного получения уменьшения объема большинства различных материалов, таких как в случае не являющегося исчерпывающим примера, деревянные и пластиковые предметы, кожа, пластиковая пленка, бумага, резина; бытовые отходы, такие как матрасы и другие объемные отходы; промышленные отходы, такие как буферы, емкости, батареи, литники и упаковка любого типа и характера; больничный мусор; в общем, любой твердый отработанный материал, который окончил срок своего использования и размеры которого таковы, чтобы его можно было подавать в агрегат.

Существующий уровень техники

Операции рубки с измельчением автомобильных шин в настоящее время осуществляются на крупных, частично находящихся под открытым небом предприятиях, которые позволяют, после операции возможного предварительного удаления буртиков (не требуется для шин легковых автомобилей), посылать отдельные шины по конвейерной ленте на агрегат предварительной рубки, на котором шины разрезаются на крупные куски величиной приблизительно 150-300 мм.

Полученный таким образом материал затем направляется на две следующие конвейерные ленты для подачи в соответствующие вторичные агрегаты рубки, расположенные поочередно и предназначенные для последовательного уменьшения размеров резиновых частей до менее чем 20 мм (стружка). Одновременно с этой операцией или сразу же после нее извлекается и отделяется от резиновых частей проволока, обычно заключенная в резиновой структуре шины.

Полученный таким образом смешанный материал подается затем на вибрационные плиты, связанные с магнитными сепараторами, выполняя таким образом разделение железосодержащего материала, который удаляется, и резиновой стружки.

Такие резиновые стружки, освобожденные таким образом от железа, направляются в заключение на операцию тонкого измельчения, которая выполняется в подходящей очистной мельнице, где резина уменьшается с приданием ей формы коммерческих гранул со средними размерами около 4 мм. В этой точке рабочий цикл оканчивается и резиновые гранулы забирают с предприятия и направляют на самые различные цели использования, как непосредственно, так и при последующем дополнительном чрезвычайно тонком измельчении в подходящих распылительных устройствах, из которых выходит резиновая пыль размерами в несколько десятых долей миллиметра.

В документах US 2007/0029423 и DE 28147878 описаны распылительные устройства этого типа, которые имеют вертикальную ось, центральные подающие и противоположные измельчающие диски. Устройство, описанное в патенте US, например, подходит для обработки резиновой стружки или гранул размерами в диапазоне от 10 до 15 мм с уменьшением их размеров до размеров в диапазоне от 0,2 до 0,4 мм.

Из приведенного выше краткого обзора можно заключить, что известные предприятия этого типа, в дополнение к высоким затратам на приобретение различных видов оборудования, требуют также больших площадей как из-за объемного оборудования, так и для соответствующих питающих и передаточных ленточных конвейеров, а также для складирования шин, ожидающих переработки. Поэтому эти предприятия относятся к имеющим особенно высокие затраты на монтаж, к которым следует добавить высокие затраты на техническое обслуживание и эксплуатацию, которые определяются высокой общей мощностью установленного оборудования. Для того чтобы обеспечить экономически предпочтительное управление такими предприятиями, они должны служить центрами сбора использованных шин, поступающих из крупных и мелких мастерских, предназначенных для ремонта, обслуживания и замены шин, на очень большой территории.

Дополнительный недостаток этих предприятий определяется поэтому тем фактом, что использованные шины должны передаваться из мастерских, в которых происходит их замена, в упомянутый центр сбора и переработки, что подразумевает высокие дополнительные транспортные расходы, которые значительно выше из-за того, что полая структура шин подразумевает использование гораздо более высокого транспортного объема, чем тот, который должен быть необходим согласно их весу.

Задача и ее решение

Задача, лежащая в основе настоящего изобретения, заключается поэтому в устранении вышеуказанных недостатков и в особенности в резком сокращении размеров обычных измельчающих предприятий, так же как соответствующих эксплуатационных расходов, допуская таким образом их установку и непосредственное применение в любой мастерской по ремонту и замене шин, как крупной, так и маленькой, сводя к нулю транспортные расходы для сборных и перерабатывающих центров.

Другой задачей настоящего изобретения является разработка питающего устройства для агрегата для рубки с измельчением типа, описанного выше, который допускает выполнение непрерывного питания агрегата, начиная с обычной загрузочной системы питающего устройства, например типа свободного падения с конвейерной ленты, с поддержанием контролируемого давления предназначенных для переработки объектов на режущие лезвия агрегата, вне зависимости от формы указанных объектов и их месторасположения.

Эти объекты получаются с помощью агрегата для рубки с измельчением, имеющего признаки, описанные в пункте 1, с помощью которых можно получить с помощью одного механизма прямое превращение в гранулы цельных шин, при конечном размере гранул, превосходно подходящем для последующих операций классификации и очистки. В зависимых пунктах описаны предпочтительные дополнительные признаки изобретения.

Краткое описание чертежей

Прочие признаки и преимущества агрегата для рубки с измельчением отходов согласно изобретению станут более очевидными из нижеследующего описания предпочтительного варианта осуществления изобретения, приводимого в рамках неограничительного примера со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 изображает общий вид агрегата для рубки с измельчением согласно изобретению;

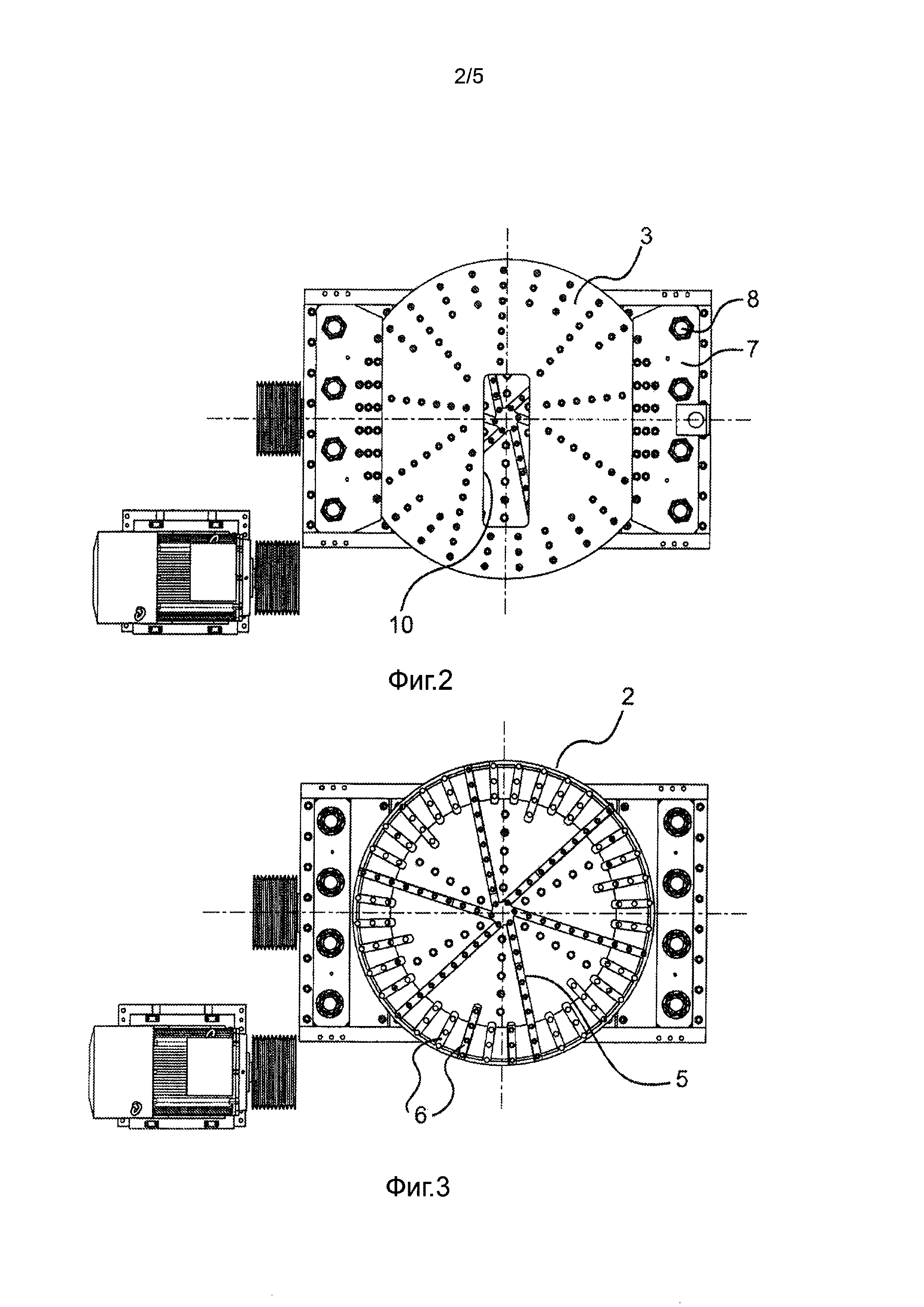

Фиг. 2 - вид сверху в плане этого агрегата для рубки с измельчением;

Фиг. 3 - вид сверху в плане, подобный виду на фиг.2, из которого удален статор агрегата для того, чтобы показать расположенный под ним ротор;

Фиг. 4 - вид снизу в плане статора агрегата;

Фиг. 5 - вид в аксиальном поперечном сечении агрегата с фиг.1;

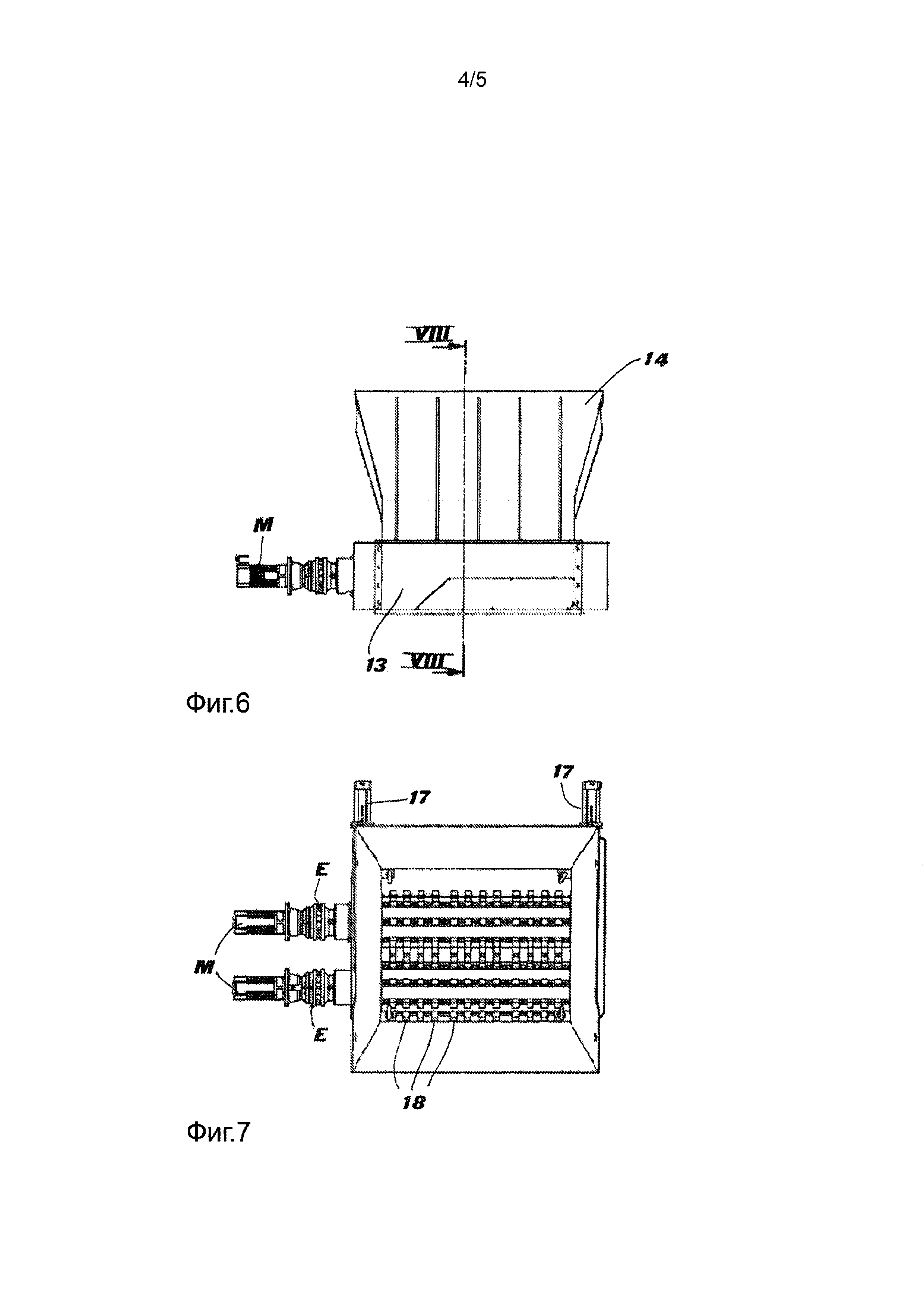

Фиг. 6 - вид сбоку в вертикальной проекции питающего устройства для агрегата для рубки с измельчением с фиг. 1;

Фиг. 7 - вид сверху в плане питающего устройства с фиг. 6;

Фиг. 8 - вид в разрезе питающего устройства по линии VIII-VIII с фиг. 6; и

Фиг. 9 - общий вид в изометрии питающего устройства для агрегата для рубки с измельчением согласно изобретению.

Подробное описание предпочтительного варианта осуществления изобретения

Как схематически показано на фиг. 1, агрегат для рубки с измельчением согласно изобретению является агрегатом с вертикальной осью, который по существу содержит прочное основание 1, нижний ротор 2, верхний статор 3 и мотор 4, который приводит ротор 2 во вращение.

Основание 1 изготавливают путем механической обработки на станках с числовым программным управлением, выравнивают и надежно закрепляют на грунте. Оно обладает избыточно большими размерами для получения максимальной жесткости агрегата.

На основании 1 установлены два режущих диска 2, 3; нижний диск 2 установлен с возможностью вращения на основании 1 и поэтому кратко называется ротором. Верхний диск 3 вместо этого неподвижно закреплен на основании 1 и кратко называется статором.

Ротор 2 является диском большого диаметра, изготовленным из обработанной ультразвуком углеродистой стали, подвергнутой механической обработке путем удаления стружки на металлообрабатывающих станках с числовым программным управлением. Ротор 2 обладает большой толщиной, что позволяет ему, в дополнение к режущему действию, выполнять также функцию маховика так, чтобы получить равномерное вращательное движение во время режущего действия. Части ротора 2, которые обращены к материалу, предназначенному для измельчения, покрыты карбидом вольфрама так, чтобы получить твердость поверхности, превышающей 1300 по Виккерсу, и сделать ротор 2 более устойчивым к абразивному износу и коррозии.

Ротор 2 опирается на подшипник с предварительным натягом для осевого давления и на прецизионный подшипник для радиального и осевого давления. Смазка гарантируется автоматической многоточечной системой, управляемой микропроцессором. Температура подшипника постоянно отслеживается тепловыми датчиками. Двойной наружный лабиринт гарантирует чистоту подшипника.

Ротор воспринимает вращательное движение от мотора 4 через статически сбалансированное, компактное упругое соединение (не показано подробно), подходящее для высоких значений рабочего момента вращения и снабженное системой гашения вибрации.

Как показано на фиг.3, первичные режущие лезвия 5 и вторичные режущие лезвия 6 прикреплены в радиальной или субрадиальной позиции к верхней поверхности ротора 2. Гнезда для лезвий 5 и 6 выполнены на верхней поверхности ротора 2, в то время как на нижней поверхности такого ротора выполнены гладкие цилиндрические сквозные гнезда, предназначенные для помещения втулок с резьбой (не показаны), и соответствующие винты, которые допускают крепление указанных лезвий без отверстий с резьбой, выполненных в роторе, избегая таким образом опасных пороговых точек возможных усталостных разрушений.

Первичные лезвия 5 имеют длину, по существу равную радиусу ротора 2, т.е. они простираются от наружной окружности ротора до центра, или точнее до позиции, находящейся по касательной относительно осевого стержня ротора 2. Указанные первичные лезвия равномерно удалены одно от другого, находясь под углом 30°-90°, предпочтительно 45°-75° и даже более предпочтительно около 60° так, чтобы иметь широкое пространство между ними, которое позволяет отводить материал на грунт, как станет более очевидно из следующего.

Вторичные лезвия 6 с радиальными или субрадиальным размещением, имеют вместо этого длину, которая значительно меньше радиуса ротора, и помещаются только в относительно ограниченной, периферийной коронке ротора с целью, лучше описанной далее. Кроме того, вторичные лезвия 6 равномерно распределяются как между собой, так и относительно лезвий 5, под углом 5°-15° и предпочтительно около 10°. В предпочтительном в настоящее время варианте реализации между каждой парой первичных лезвий 5 размещаются пять вторичных лезвий 6, одно из которых находится в центральном положении, потенциально имея несколько большую радиальную длину, чем остальные. Из всего изложенного выше и из изучения чертежей должно быть в заключение очевидно, что наружная часть первичных лезвий 5, которая помещается внутри указанной периферийной коронки ротора 2, выполняет ту же функцию, что и вторичные лезвия 6.

Выше ротора 2 установлен статор 3; он состоит из диска большого диаметра, изготовленного из обработанной ультразвуком углеродистой стали, подвергнутой механической обработке путем удаления стружки на металлообрабатывающих станках с числовым программным управлением. Кроме того, статор 3 имеет избыточные размеры для поглощения без повреждения радиальных и осевых ударов. Как и в случае ротора 2, детали статора 3, обращенные к измельчаемому материалу, покрыты карбидом вольфрама.

Статор 3 противоположен ротору 2 и поддерживается в точности соосно и параллельно ему. Статор 3 снабжается двумя противоположными трапециевидными придатками 7, с помощью которых он крепится посредством регулировочных винтов 8 к соответствующим стойкам 9 основания 1. Регулировочные винты 8 обеспечивают должную жесткость крепления при приложении сдвигающих напряжений к основанию 1. Регулировочные винты 8 воздействуют на равное число конических втулок (не показаны), выполненных на стойках 9, допуская таким образом микрометрическую регулировку расстояния между ротором и статором с достижением нужного значения, в зависимости от перерабатываемого материала и требующегося гранулометрического состава.

Должным образом смещенные гнезда для размещения первичных и вторичных режущих лезвий 11 и 12 соответственно формируются в нижней части статора 3; подобно тому, что было описано выше для ротора 2, первичные лезвия 1 тянутся в радиальном или субрадиальном направлении вплоть до центра статора 3, оканчиваясь в соответствии с загрузочным окном 10, в то время как вторичные лезвия 12 размещаются в периферийной круговой коронке, соответствующей описанной выше, в которой помещаются вторичные лезвия 6 ротора 2. Лезвия 11 и 12 закреплены посредством сквозных винтов и втулок с резьбой с целью избежать присутствия отверстий с резьбой в диске, который образует статор 3 точно так же, как было показано выше для лезвий 5 и 6 на роторе 2, а угловое размещение их отвечает тем же параметрам, описанным для лезвий ротора 2, совместно с тем фактом, что присутствие окна 10 создает некоторую неровность при таком размещении, как показано в качестве примера на чертеже на фиг.4, где для простоты иллюстрирования показаны не все вторичные лезвия. Даже в случае статора 3 очевидно, что наружная часть первичных лезвий 11, которая помещается внутри указанной периферийной коронки статора 3, выполняет те же функции, что и вторичные лезвия 12.

Как уже упоминалось выше, по толщине статора 3 формируется окно 10, имеющее по существу прямоугольную форму, через которое подаются объекты, предназначенные для измельчения, такие, в частности, как шины (не показаны) по одной за раз для приведения в контакт с первичными лезвиями 5 ротора 2. На практике окно 10 простирается на статоре 3 в диаметральном направлении исключительно в той области, в которой действуют основные лезвия 5 ротора 2, не влияя на область, занятую вторичными лезвиями 6.

В том, что касается привода агрегата согласно изобретению, мотор может одинаково состоять из:

- редуктора с ортогональными осями с принудительной смазкой при температуре, контролируемой теплообменником. Этот редуктор может приводиться во вращение электрическим или гидравлическим двигателем;

- безредукторного гидравлического двигателя, который приводится в действие гидравлическим центральным блоком нужных размеров;

- моментного двигателя.

Предпочтительно агрегат для рубки с измельчением согласно настоящему изобретению дополнительно снабжается системой для легкой и быстрой замены статора 3. Эта система применяется для удаления статора 3 с основания и уборки его от агрегата так, чтобы выполнить как замену лезвий 5, 6 ротора 2 и легче и быстрее заменить фиксированные лезвия 11, 12, связанные со статором 3, поскольку существует возможность более легкого и быстрого доступа ко всем этим лезвиям, без каких либо помех.

Система для быстрой замены статора 3 состоит из дополнительной рамы, прикрепленной к основанию 1, по которой скользит каретка, поддерживаемая скользящими блоками с циркулирующими шариками, которая приводится в действие системой с зубчатым ремнем. К указанной каретке, установленной на скользящих блоках, прикреплены два гидравлических устройства, которые могут вызвать подъем статора 3 после ослабления регулировочных винтов 8; после подъема статора 3 каретка перемещается в сторону для того, чтобы допустить замену лезвия.

В случае, когда требуется дополнительно ускорить выполнение операции обслуживания лезвий, возможно использование второго статора 3, уже снабженного острыми лезвиями и взаимозаменяемого с первым статором; в этом случае длительность простоя агрегата снижается только до времени замены лезвия ротора 2, во время которого может быть также выполнена операция замены статора 3 на каретке со скользящими блоками запасным статором с острыми лезвиями.

Во время эксплуатации агрегата для рубки с измельчением согласно настоящему изобретению в ином случае, когда переработке повергаются материалы небольших размеров, существует возможность применения в верхней части агрегата загрузочного бункера, который позволяет непосредственно передавать материал в измельчительную камеру через окно 10. Бункер крепится к верхней части основания 1, не создавая препятствий маневру удаления статора 3 и/или операции замены лезвия.

В случае, когда требуется измельчение массивных объектов, как в случае шин, они - как уже указывалось - подаются по одному в окно 10; на практике достаточно удерживать шину внутри окна 10, поддерживая определенное давление на нее так, чтобы она лежала на поверхности ротора 2 и постепенно и автоматически «стачивалась» под воздействием лезвий 5, без потребности во вмешательстве оператора, благодаря присутствию широких пустых секторов между двумя лезвиями 5, прилегающих к ротору 2, что позволяет последовательно понижать перерабатываемую шину и удалять материал с нее путем последовательных срезов.

Подача шин в окно 10 может выполняться как вручную, так и с помощью подходящего автоматического питающего устройства, которое является частью настоящего изобретения, которое правильно ориентирует шины и подает их в указанное окно 10. Такое питающее устройство будет подробно описано со ссылкой на фиг. 6-9.

Конструкция питающего устройства для агрегата для рубки с измельчением согласно настоящему изобретению содержит прочную прямоугольную раму 13, к которой прикреплен широкий погрузочный бункер 14. Рама 13 имеет размеры, пропорциональные агрегату для рубки и измельчения, к которому она присоединена и, в частности, она такова, чтобы полностью покрывать его загрузочное окно. Рама 13 содержит крепежное средство (не показано), которое позволяет надежно закреплять ее на загрузочной плоскости агрегата для рубки с измельчением.

Внутри рамы 13 помещены два вращающихся в противоположных направлениях валка с параллельными осями 15, 16, расположение которых ясно показано на чертеже поперечного разреза на фиг. 8, причем указанные валки приводятся в движение соответствующими электрическими моторами М, каждый из которых снабжен эпициклоидальным редуктором, расположенным снаружи рамы 13. Ось вращения валка 15 зафиксирована относительно рамы 13, в то время как ось вращения валка 16 может перемещаться в направлении, указанном стрелкой F, т.е. в направлении, перпендикулярном к указанной оси – под нажимом пары пневматических исполнительных механизмов 17, которые воздействуют на конечные опоры валка 16, сохраняя таким образом нажим на него в направлении валка 15 с постоянной и регулируемой силой. Такая конкретная конструкция пары валков 15 и 16 позволяет иметь питающую систему, автоматически и упругоприспособляемую к объекту любых размеров, предназначенному к измельчению и, в частности, к шине. Предпочтительное рабочее давление исполнительных механизмов 17 составляет 2 бара.

Питание моторов М предпочтительно регулируется в зависимости от потребления мощности основным мотором 4 агрегата для рубки с измельчением, на котором установлено питающее устройство, с целью сохранения потребления мощности указанным основным мотором 4 как можно более постоянным, на уровне значения максимальной эффективности. В частности, управление моторами М таково, что скорость вращения моторов М доводится до максимального значения тогда, когда потребление мощности указанного основного мотора 4 агрегата для рубки с измельчением оказывается ниже его оптимального значения и постепенно понижается при повышении этого потребления мощности, пока не прекращается, когда потребление мощности не становится равным или не превысит заданное оптимальное значение, позволяя агрегату справляться с любой рабочей перегрузкой.

Дальнейший контроль направлен на потребление мощности моторами М для вращения валков 15, 16, будучи обращен к ситуации со сжатием загружаемого материала. На практике, когда указанное потребление мощности превышает заданное значение, моторы М меняют на противоположное направление вращения валков 15, 16 на заданный период времени и затем возобновляют нормальное вращение. Если после определенного количества циклов с передним/обратным вращением потребление мощности не опускается ниже заданного эталонного параметра, питающее устройство прекращает работу и посылает оператору сигнал тревоги.

Благодаря этому контролю питающее устройство согласно настоящему изобретению может работать полностью автоматизированным образом, без потребности в присутствии оператора, который непрерывно наблюдает за питающим устройством, причем периодического присутствия достаточно для решения любых пограничных ситуаций, которые могут быть решены путем остановки агрегата.

Для того чтобы облегчить захват и волочение некоторых специальных объектов, предназначенных для измельчения, и в особенности для того, чтобы предотвратить их слишком быстрый захват лезвиями агрегата для рубки с измельчением, валки 15, 16 могут быть снабжены зубчатыми вкладышами 18, должным образом размещенными вдоль поверхностей одного или обоих валков 15, 16, которые выступают из указанных поверхностей. Назначение вкладышей 18 заключается только в сопровождении предназначенного для измельчения материала в направлении агрегата и в регулировании скорости подачи, уменьшая ее в случае, когда материал хотя бы частично тянется вместо резания лезвиями агрегата для рубки с измельчением; для этой цели желательно, чтобы заметный зазор, например, величиной в несколько сантиметров, оставался всегда между прилегающими вкладышами двух противоположных валков 15 и 16.

Для того чтобы не допустить, чтобы вкладыши 18 могли привести к нежелательному затягиванию материала вокруг валков 15, 16, в конечном счете на кромках выходного окна 20 питающего устройства помещаются отражательные стержни 19; подходящие пазы, выполненные в указанных отражательных стержнях, позволяют проходить через них только вкладышам 18. Таким образом, весь материал, подаваемый валками 15 и 16, направляется в выходное окно 20, которое в точности соответствует загрузочному окну 10 расположенного ниже рубочно-измельчительного блока.

Вне зависимости от описанного выше ручного или автоматического режима загрузки, поступивший материал – когда он достиг измельчительной камеры, образованной между статором 3 и ротором 2 - проходит через три кольцевых режущих участка, размещенных поблизости от центрального стержня, в промежуточном положении и в периферийной коронке измельчительной камеры агрегата, соответственно:

а) на первом центральном кольцевом участке резания происходит резание материала на входе и его первое черновое разрушение. Благодаря радиальному размещению лезвий грубый материал или цельные или крупные нарезанные объекты сначала разрезаются и затем подвергаются черновому разрушению с использованием для этого более высоких режущих сил в сочетании с более низкой скоростью движения лезвий рядом с центром агрегата; материал, разрезанный таким образом и подвергнутый черновому разрушению, одновременно перемещается затем – с помощью центробежной силы, воздействующей на него – в направлении промежуточной части измельчительной камеры;

b) в таком втором кольцевом участке резания, благодаря повышению скорости первичных режущих лезвий 5 и 11, материал дополнительно уменьшается в размерах и затем, все еще под воздействием центробежных сил, действующих на него, последовательно смещается в направлении третьего участка резания, соответствующего наружной коронке измельчительной камеры, в частности точно к участку, отличающемуся присутствием вторичных режущих лезвий 6 и 12;

с) в упомянутом третьем кольцевом участке резания материал окончательно крошится до тех пор, пока не достигнет нужного окончательного гранулометрического состава, определяемого формой и взаимным расположением лезвий 6 и 12, размещенных в соответствии с указанной наружной коронкой ротора 2 и статора 3. На практике функция указанных вторичных лезвий заключается в определении сечения на выходе материала и, следовательно, гранулометрического состава конечного продукта. Лезвия 6 и 12 выполнены из износостойкой стали и имеют особую геометрическую форму, которая может изменяться согласно типу перерабатываемого материала и в соответствии с нужными требованиями к конечному гранулированному продукту.

Гранулированный материал, выдаваемый из агрегата, в заключение попадает на конвейерные ленты, которые будут передаваться к одной сборной точке, из которой он будет посылаться для повторного использования, следуя подходящим обычным процедурам по удалению железа.

По сравнению с известными предприятиями агрегат для рубки с измельчением будет согласно изобретению обладать исключительным преимуществом концентрации в одном механизме чрезвычайно небольшого размера и стоимости, в то время как на известных предприятиях все функции осуществляются различным крупномасштабным оборудованием и соответствующими транспортными системами. Это, следовательно, позволяет установить агрегат для рубки с измельчением согласно изобретению непосредственно в крупных и небольших мастерских для технического обслуживания, ремонта и замены автомобильных шин, полностью достигая, таким образом, первой цели изобретения.

Как должно быть ясно из предшествующего описания, питающее устройство согласно настоящему изобретению полностью достигает заданной цели. На практике объекты, массово загружаемые в бункер 14 – обычно по загрузочному ленточному конвейеру – последовательно захватываются валками 15, 16, упругоприспосабливающимися к различной форме объектов, и направляются в расположенную внизу измельчительную камеру, сохраняя достаточное давление на режущие лезвия и одновременно придавая регулирующее действие к скорости загрузки, избегая перегрузки и защемления агрегата для рубки с измельчением. Все это происходит без потребности в каком-либо вмешательстве оператора благодаря электронному управлению моторами М на основании значений потребления мощности основного режущего мотора 4 в агрегате для рубки с измельчением и тех же моторов М.

При существенном сосредоточении функций и уменьшении размеров известных измельчающих установок в одном агрегате небольших размеров проявляются также следующие дополнительные преимущества:

1) Уменьшение установленной номинальной мощности

Номинальные мощности, установленные для переработки 4 т шин вплоть до получения гранул размерами в 4 мм существующим традиционным способом, являются по существу относящимися к:

- двум вторичным измельчителям мощностью 150 кВт (по 75 кВт каждый);

- очистной установке мощностью 160 кВт;

в то время как согласно изобретению требуется только:

- один агрегат для рубки с измельчением мощностью 200 кВт, то есть установленная номинальная мощность уменьшается более чем на 30%.

2) Более короткие простои механизма, требующиеся для технического обслуживания

На установках известного типа замена лезвий в измельчителях и грануляторах требует остановки механизма примерно на 2,5 дня. В отличие от этого в агрегате согласно изобретению замена лезвия на роторе 2 подразумевает остановку механизма всего на 3 часа. На практике длительность замены лезвий на статоре 3 может не учитываться, если помнить об упомянутой выше возможности – за счет использования готового сменного статора с новыми, уже установленными лезвиями - замены соответствующих лезвий в процессе работы агрегата.

3) Меньший объем

Агрегат согласно изобретению занимает площадь около 6 м2, в то время как площадь, занятая установкой, состоящей из двух вторичных измельчителей и очистной установки, с соответствующими загрузочными лентами, что типично для существующих предприятий, может достигать более 1000 м2. Уменьшение пространства, достигаемое агрегатом для рубки и измельчения согласно изобретению, оказывается исключительным.

Однако понятно, что изобретение не должно рассматриваться как ограниченное определенной компоновкой, проиллюстрированной выше, что представляет только иллюстративный вариант его реализации, однако возможен ряд вариантов, которые все понятны специалисту в данной области техники, без отступления от объема изобретения, очерченного исключительно следующей формулой изобретения.

Реферат

Группа изобретений предназначена для рубки с измельчением использованных объектов и других отходов, в частности автомобильных шин. Агрегат в виде единого компактного рабочего блока содержит основание (1) и ротор (2) с вертикальной осью. Ротор и статор (3) выполнены в форме дисков с множеством прикрепленных к их верхней и нижней поверхностям режущих лезвий (5, 6; 11, 12). Статор и ротор (2) соединены соосно. Статор установлен в фиксированном положении выше ротора (2) на регулируемом расстоянии. Статор ограничивает измельчительную камеру. Первичные лезвия (5, 11) отходят от центра к периферии. Вторичные лезвия (6, 12) простираются только в периферийной коронке. Питающее окно (10) статора по меньшей мере частично раскрывается в область действия первичных лезвий. Автоматическое питающее устройство содержит пару валков с параллельными осями. Валки расположены рядом друг с другом (15, 16) на раме (13). Рама образует единое целое с агрегатом в соответствии с питающим окном. Ось вращения одного из валков упругоподвижна относительно оси вращения другого в перпендикулярном направлении (F). Обеспечивается непрерывная загрузка шин в агрегат и сокращение занимаемого рабочего пространства. 2 н. и 13 з.п. ф-лы, 9 ил.

Комментарии