Турбинный дисковый смеситель - RU174991U1

Код документа: RU174991U1

Чертежи

Описание

Полезная модель относится к устройствам для перемешивания гетерогенных систем жидкость-жидкость, жидкость-твердые частицы за счет высокоинтенсивного силового воздействия, обусловленного высоким градиентом скоростей обрабатываемой смеси.

Известно устройство для перемешивания жидких смесей, состоящее из загрузочного и разгрузочного патрубков, привода, неподвижного цилиндрического корпуса, в объеме которого жестко зафиксированы перфорированные диски, расположенные поочередно с аналогичными по конструкции перфорированными дисками, закрепленными на вращающемся роторе [патент РФ № 59441, кл. В02С 7/08, Роторный дезинтегратор-смеситель/Шулаев Н.С., Бикбулатов И.Х., Иванов С.П., Николаев Е.А., Боев Е.В., Боев А.В.; заявлено 14.08.2006; опубликовано 27.12.2006].

Недостатком данного роторного дезинтегратора-смесителя является относительно низкая эффективность процессов измельчения и перемешивания гетерогенных систем жидкость-жидкость, жидкость-твердые частицы и необходимость подачи сырья под давлением (отсутствие насосного эффекта).

Наиболее близким техническим решением к предлагаемой полезной модели (прототипом) является роторный измельчающий смеситель, содержащий загрузочный и разгрузочный патрубки, привод, неподвижный цилиндрический корпус, в объеме которого жестко зафиксированы перфорированные диски, между которыми расположен аналогичный по конструкции перфорированный диск, закрепленный на вращающемся роторе, при этом на нижней поверхности верхнего неподвижного диска, на верхней поверхности нижнего неподвижного диска и на обеих поверхностях подвижного диска приварены зубья, наклоненные под углом к поверхности диска и содержащие прорези на подвижном и неподвижных дисках [патент РФ № 161841, кл. В02С 7/08, Роторный измельчающий смеситель/Лапонов СВ., Шулаев Н.С, Ибрагимов И.Г., Иванов С.П., Бондарь К.Е., заявлено 20.11.2015; опубликовано 10.05.2016].

Недостатком данного роторного измельчающего смесителя является относительно высокие энергозатраты для создания эмульсионных сред с необходимой степенью однородности.

Задачей полезной модели является создание нового устройства - турбинного дискового смесителя с достижением технического результата: снижение энергозатрат за счет использования кинетической и потенциальной энергии входного потока обрабатываемых сред для привода рабочих органов, перемешивающего устройства.

Указанная задача решается тем, что турбинный дисковый смеситель содержит загрузочный и разгрузочные патрубки, цилиндрический корпус, в объеме которого жестко зафиксированы перфорированные диски, между которыми расположен аналогичный по конструкции перфорированный диск, закрепленный на валу, при этом на верхнем конце вала расположено лопастное колесо, приводимое в движение засчет кинетической и потенциальной энергии потока, поступающего через тангенциальный входной патрубок и подаваемого к лопастному колесу перпендикулярно плоскостям лопаток.

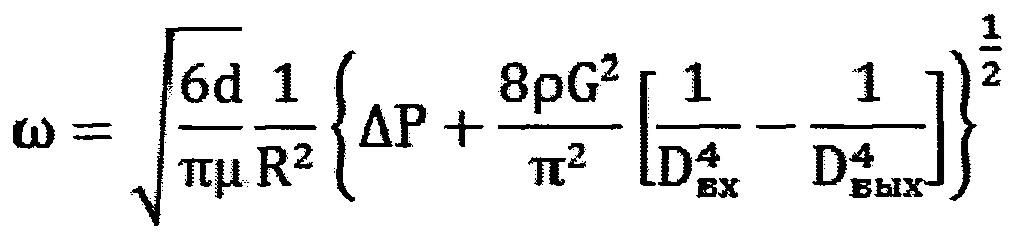

При этом часть энергии потока расходуется на вращение ротора, угловая скорость которого определяется перепадом давления на входе и выходе аппарата АР и конструктивными параметрами

где μ - коэффициент динамической вязкости смеси;

ω - угловая скорость вала ротора;

R - радиус аппарата;

d - величина зазора между дисками;

k - число зазоров между вращающимися и неподвижными дисками;

ρ - плотность среды;

G - объемный расход среды;

Dвx, Dвыx - диаметр входного и выходного патрубков аппарата.

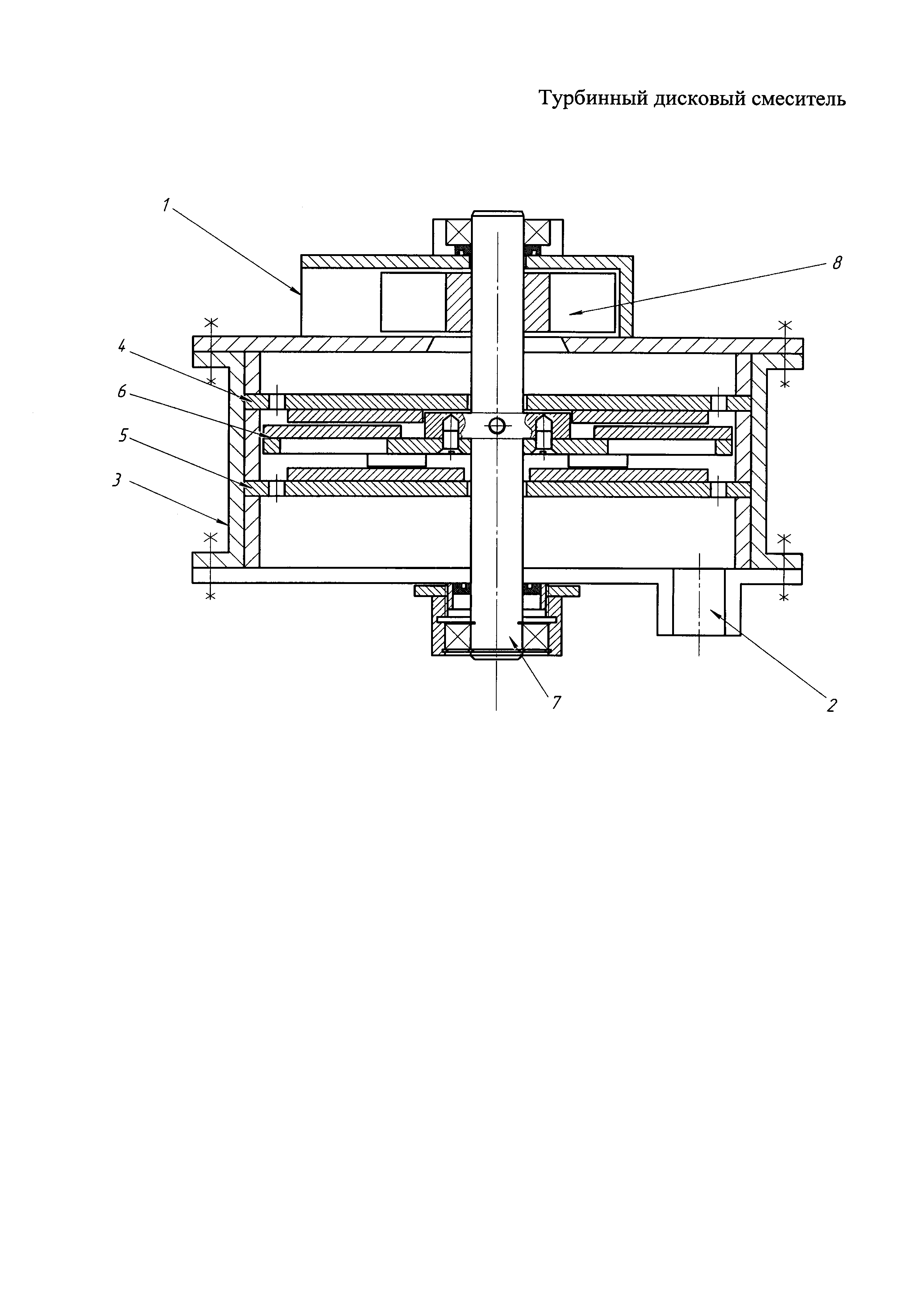

На фигуре показан турбинный дисковый смеситель.

Турбинный дисковый смеситель содержит загрузочный патрубок 1 с тангенциальным вводом среды и разгрузочный патрубок 2, цилиндрический корпус 3, в объеме которого жестко зафиксированы перфорированные диски 4,5 и аналогичный по конструкции перфорированный диск 6, закрепленный на вращающемся роторе 7, приводимом во вращение потоком жидкости, поступающим через входной патрубок 1 с тангенциальным входом и вращающим лопастное колесо 8, закрепленное на верхнем конце ротора 7, при этом мощность, затрачиваемая на перемешивание (N), определяется по формуле

Турбинный дисковый смеситель работает следующим образом.

Под действием массовых сил или давления, создаваемого насосом, обрабатываемая среда поступает в смеситель через входной патрубок с тангенциальным вводом, приводя в движение ротор 7, обрабатываемая среда, перемещаясь к разгрузочному патрубку 2, подвергается интенсивному механическому воздействию за счет высокого градиента скорости смеси в зазорах между движущимися и неподвижными дисками. Необходимая скорость вращения ротора определяется исходя из расхода и давления входного потока.

К основным преимуществам предлагаемой конструкции турбинного дискового смесителя относятся следующие:

отсутствие внешнего приводного устройства, что значительно упрощает конструкцию аппарата.

использование энергии поступающей в аппарат смеси для процессов смешения и измельчения.

Полезная модель соответствует критерию "промышленная применимость" и может быть использована в химической, пищевой и лакокрасочной промышленности для перемешивания и измельчения гетерогенных систем жидкость-жидкость, жидкость-твердые дисперсные частицы.

Реферат

Полезная модель относится к устройствам для перемешивания и измельчения гетерогенных систем жидкость-жидкость, жидкость-твердые дисперсные частицы за счет высокоинтенсивного силового воздействия, обусловленного высоким градиентом скорости, возникающим в зазоре между вращающимися и неподвижными перфорированными дисками. Задачей полезной модели является создание нового устройства - турбинного дискового смесителя с достижением технического результата: снижение энергозатрат за счет использования кинетической и потенциальной энергии входного потока обрабатываемых сред для привода рабочих органов перемешивающего устройства. Турбинный дисковый смеситель содержит загрузочный и разгрузочный патрубки, цилиндрический корпус, в объеме которого жестко зафиксированы перфорированные диски, между которыми расположен аналогичный по конструкции перфорированный диск, закрепленный на вращающемся роторе, причем на верхнем конце ротора расположено лопастное колесо, приводимое во вращение за счет кинетической и потенциальной энергии потока обрабатываемой среды, поступающей по касательной к лопастному колесу через входной патрубок, при этом угловая скорость вращения определяется перепадом давления на входе и выходе из смесителя и конструктивными параметрами.

Формула

Документы, цитированные в отчёте о поиске

Роторный измельчающий смеситель

Комментарии