Устройство для измельчения твердых материалов - RU2145521C1

Код документа: RU2145521C1

Чертежи

Описание

Изобретение относится к технике дробления и измельчения твердых материалов и может быть использовано в обогатительной, химической и других областях промышленности. Преимущественная область применения - измельчение руд полезных ископаемых.

Известны различные устройства для дробления и измельчения твердых материалов, выпускаемые отечественной промышленностью и за рубежом. Все они классифицированы в зависимости от принципа их действия, т.е. способа разрушения материалов, который определяется видом энергии, непосредственно используемой для разрушения материалов - см. например, Справочник по обогащению руд. Подготовительные процессы. М.: Недра, 1982, с. 90-93 (1).

Заявляемое устройство по указанной классификации относится к устройствам, использующим механический способ измельчения.

При этом, процесс измельчения характеризуется крупностью материала, поступающего на измельчение, и готового продукта. Эти характеристики принято определять классами по крупности. Так, куски материала размером 5, 10, 15 и 20 мм определяются соответственно классами 0-5 (или -5), 5-10, 10-15, 15-20.

Известны например, щековые дробилки, в которых разрушение кусков материала происходит в результате механического воздействия подвижных частей

(щек) дробилки. Параметры этих устройств приведены в указанном источнике (1) на стр. 95 и 99 соответственно в табл. 11-10 и 11-11. К геометрическим параметрам механического режима указанных устройств

относятся следующие: угол захвата α, ход подвижной щеки S и частота вращения рабочего вала, определяющая частоту качаний щеки n0. С учетом этих величин для расчета оптимальной

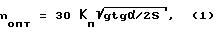

частоты вращения рабочего вала и качаний подвижной щеки предложена теоретическая формула:

где Кп - поправочный коэффициент, зависящий от условий загрузки;

g - ускорение свободного падения, 9,81 сек2;

S - ход щеки, м;

α - угол захвата.

В то же время объемная производительность Q0 дробилки определяется по теоретической формуле, например, см. (1), с. 103:

Q = (30 Kв•C•Sср•L•n•(B+B)•D•ctgα) м3/ч (2),

где Кв и С - поправочные коэффициенты;

Sср. - ход щеки в средней ее точке, м;

L - длина выходной щели, м;

n - частота качаний щеки, мин-1;

В - ширина приемного отверстия, м;

Dср. - средневзвешенный размер кусков на входе, м;

α - угол захвата, градус.

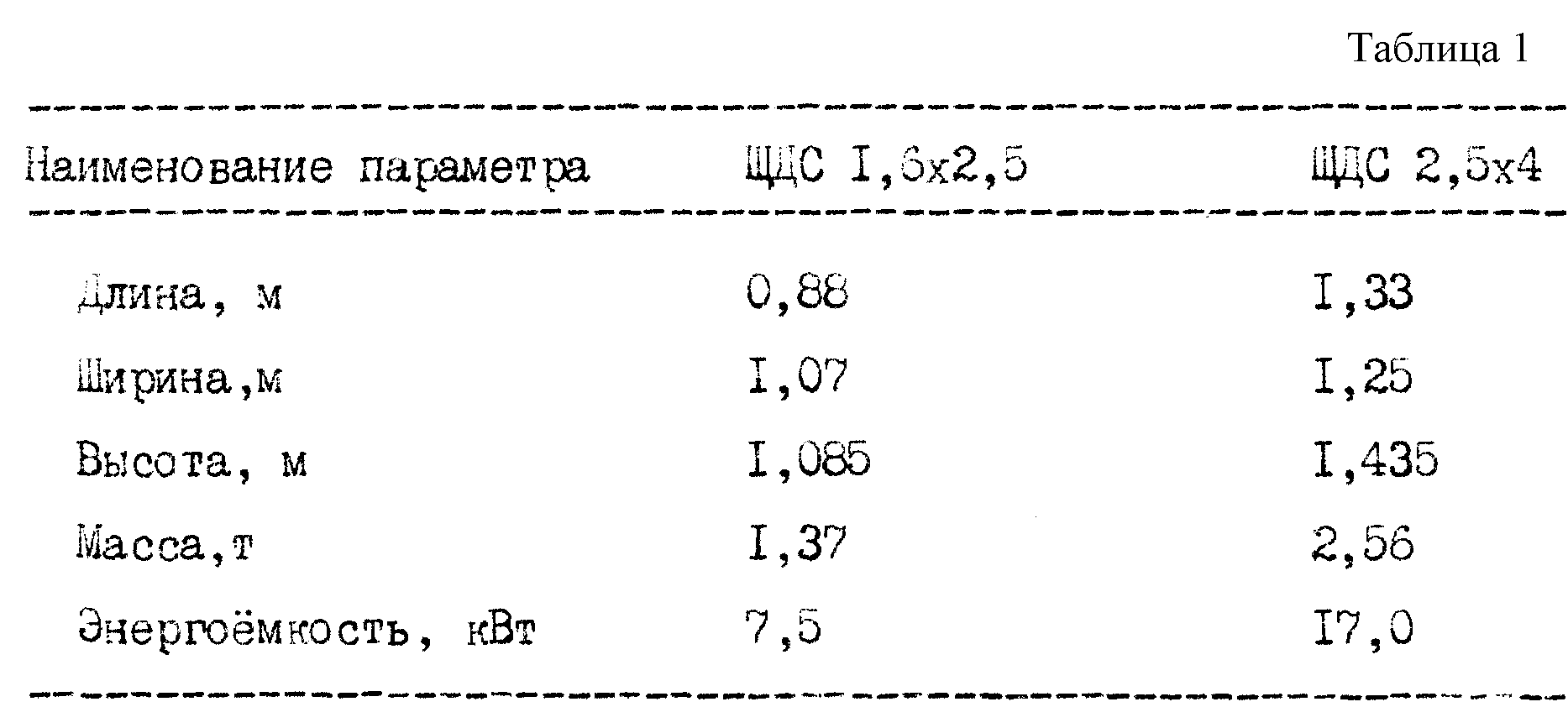

Как следует из формул 1 и 2, рабочие характеристики, в частности, производительность дробилок, прямо пропорциональны числу качаний nопт и габаритам устройства. Поскольку, nопт в приведенной выше формуле 1 для механического дробления, основанного на падении кусков материала в дробящем пространстве, ограничено ускорением свободного падения g = 9,81 м/сек2, то в конечном счете производительность дробилок указанного класса определяется их габаритами, т.е. повышение производительности связано с увеличением габаритов. Например, выпускаемые отечественной промышленностью щековые дробилки ЩДС 1,6х2,5 и ЩДС 2,5х4 производительностью соответственно 3,0 м3/ч и 7,8 м3/ч имеют следующие габариты, указанные в табл. 1.

Такое увеличение габаритов соответствует увеличению массы в 1,8 раза. При этом, энергоемкость возрастает более, чем в два раза (см. В.А.Бауман и др. Механическое оборудование предприятий строительных материалов, изделий и конструкций. М.: Машиностроение, 1981, с. 31 (2).

Таким образом, недостатком указанных устройств являются ограниченные возможности повышения их производительности из-за сильного увеличения металло- и энергоемкости.

Известны устройства для измельчения твердых материалов механическим способом под воздействием центробежных сил. В устройствах указанного типа на

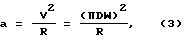

куски материала действует центробежное ускорение a, рассматриваемое по формуле:

где R, D - соответственно радиус и диаметр дробящих элементов, м;

W - скорость вращения приводного вала, об/с.

При сопоставимых величинах параметров, влияющих на производительность, центробежное ускорение превышает ускорение свободного падения для дробилок, рассмотренных выше.

Наиболее близким к заявляемому является устройство для измельчения твердых материалов, описанное в авторском свидетельстве N 948447, МКИ B 02 C 18/18, опубл. 07.08.1982.

Устройство для измельчения твердых материалов, например, железных руд, содержит два мелющих диска, расположенных соосно один над другим с зазором, равным требуемому размеру частиц размалываемого материала, причем верхний диск имеет центральное воронкообразное загрузочное отверстие. Оба диска являются электродами, соединенными с источником переменного тока, причем верхний электрод установлен с возможностью вращения относительно вертикальной оси, а нижний электрод имеет выпуклую рабочую поверхность. Материал, подлежащий измельчению, подают через сквозное загрузочное отверстие в верхнем вращающемся электроде, при этом под действием центробежных сил за счет трения частиц между собой происходит их частичное измельчение. Далее, материал направляется в камеру измельчения. При вращении верхнего электрода создается постоянно изменяющееся давление между рабочими поверхностями электродов, что вызывает взрывное (ударное) измельчение частиц материала. Одновременно электрическим полем, создаваемым электродами, соединенными с источником питания, частицам материала сообщают гармонические колебания перпендикулярно к вектору скорости их движения, что способствует более интенсивному разрушению материала и повышает равномерность помола. Путем изменения частоты и амплитуды колебаний напряжения на электродах изменяют амплитуду гармонических колебаний части материала.

Недостатком данного устройства является низкая производительность и большая энергоемкость в случае измельчения материалов твердых пород, к которым относятся, например железные руды.

Задачей заявляемого технического решения является устранение указанных недостатков, создание устройства с высокой производительностью и одновременно с низкой металло- и энергоемкостью.

Для решения этой задачи в известном устройстве для измельчения твердых материалов, например, железных руд, содержащем два мелющих диска, расположенных соосно один над другим с зазором, равным требуемому размеру частиц размалываемого материала и с центральным загрузочным отверстием в верхнем диске, оба диска имеют вогнутые конические рабочие поверхности и установлены с возможностью синхронного вращения относительно вертикальной оси, а нижний мелющий диск соединен с приводным устройством для обеспечения возвратно-поступательных колебаний диска в плоскости, параллельной оси вращения.

Предлагаемое устройство имеет достаточно высокую производительность и одновременно небольшую металло- и энергоемкость.

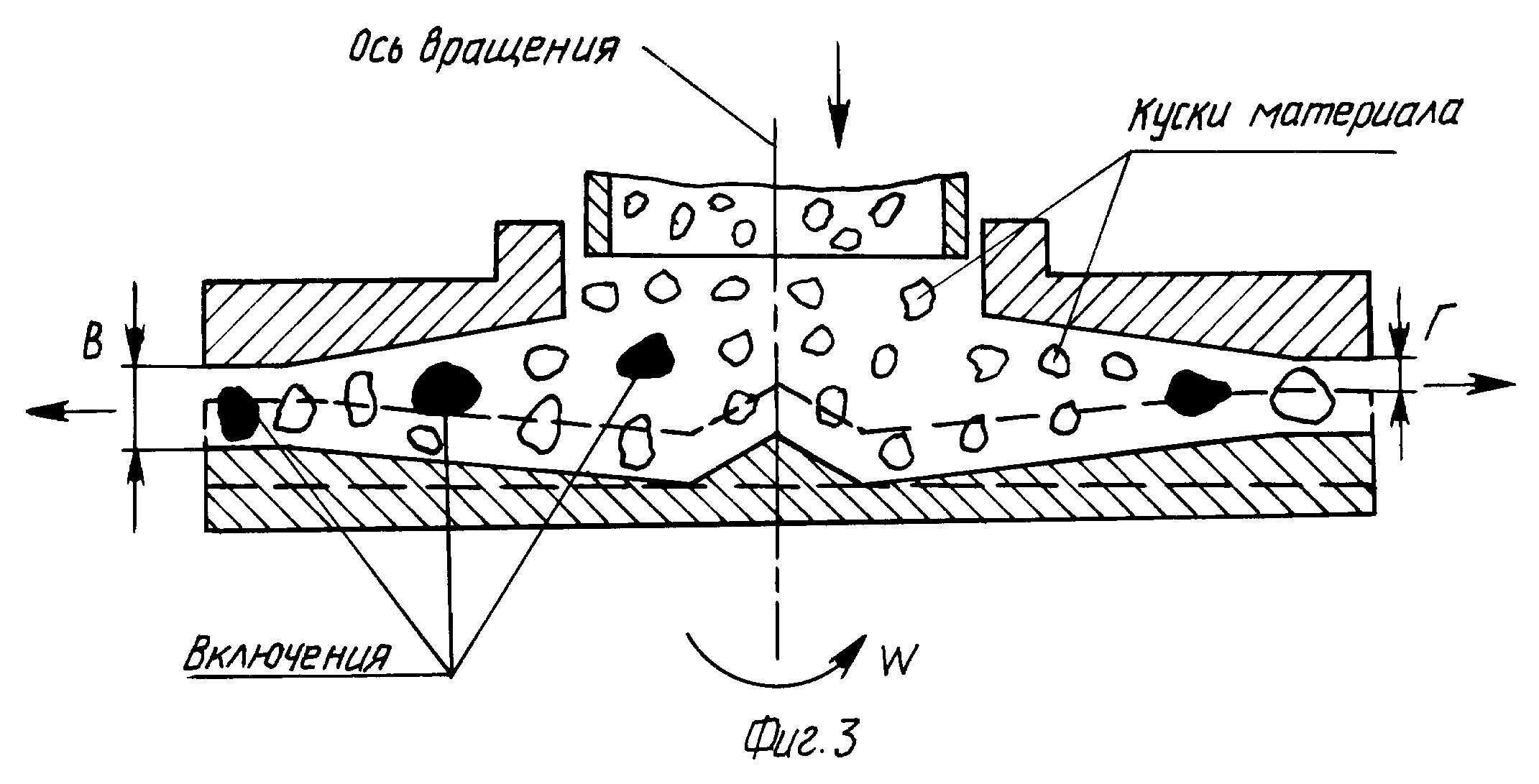

Изобретение иллюстрируется чертежами, где на фиг. 1 изображено устройство для измельчения в одном из конкретных вариантов исполнения (нерабочее положение), а на фиг. 2 - фрагмент устройства с расположением дисков в режиме измельчения, на фиг. 3 - тоже, что и на фиг. 2, с вариантом удаления недробимых включений.

Устройство содержит воронкообразный питатель 1, установленный в центральном загрузочном отверстии верхнего диска 2, который соосно размещен над нижним дробящим диском 3. Оба диска: верхний диск 2 и нижний 3 - имеют вогнутые конические рабочие поверхности, как показано на фиг. 1, причем угол захвата рабочих дробящих поверхностей дисков, образующих рабочую камеру для дробления и измельчения твердых материалов, имеет определенное значение. Обычно для конусных дробилок крупного дробления угол захвата равен α = 24... 28o, для дробилок среднего и мелкого дробления α = 18o, для щековых дробилок α ≤ 25o. В центре нижнего диска 3 расположен конический дефлектор 4, который предназначен для равномерного распределения кусков твердого материала в камере измельчения. Нижний диск 3 жестко закреплен на платформе 5. Платформа 5 установлена на фланце 6 вертикального вала с возможностью перемещения по поверхности скольжения А, имеющей уплотнение 7. Верхний диск 2 жестко закреплен на плите 8 в плоскости, перпендикулярной оси ее вращения. Плита 8 с верхним диском 2 и фланец 6 с нижним диском 3 связаны друг с другом и сориентированы относительно друг друга с помощью колонок 9. Вертикальное перемещение диска 3 с платформой 5 относительно фланца 6 вверх обеспечивается за счет подсоединения его к гидроприводу, а перемещение вниз - под воздействием возвратных пружин 11, надетых на колонки 9 с опорными втулками 10. Гидропривод реализуется при подаче в гидравлическую камеру Б переменного объема, образованную между горизонтальными плоскостями платформы 5 и фланца 6, несжимаемой жидкости, например, масла, через центральный канал 15 в приводном валу. Высота колонок 9 и втулок 10 такова, что в нерабочем состоянии устройства между верхним диском 2 и нижним диском 3 разгрузочная щель по их внешнему диаметру равна В (фиг. 1 и 3). В рабочем положении, в режиме дробления и измельчания, ширина разгрузочной рабочей щели устройства равна Г (фиг. 2), причем отношение В:Г = 7...14 и определяется размерами исходного материала и дробленого продукта. Зазор Г в рабочем положении между дисками 2 и 3 устанавливается в зависимости от задаваемой степени дробления и размера требуемого класса крупности материала на выходе. Длина колонок 9, втулок 10 и жесткость пружины 11 подбираются таковыми, что в нерабочем положении и в режиме дробления (измельчения) диски 2 и 3 располагаются в параллельных плоскостях, перпендикулярных оси вращения. Приводной вал с фланцем 6 установлен в подшипниках 12, размещенных в корпусе 13 и укрепленных на станине 14, и соединен с любым известным приводом (не показан) с помощью ременной передачи.

Устройство работает следующим образом. Устройство для измельчения твердых материалов (фиг. 1) приводится во вращение с помощью привода. При достижении устойчивой скорости вращения вращается вся единая система устройства - диски 2 и 3 с зазором В, платформы 5 и 8, связанные колонками 9, вокруг вертикальной оси в подшипниках 12, установленных в корпусе 13 и размещенных на станине 14. В канал 15 подается под давлением P масло. За счет увеличения давления масла в полости Б платформа 5 перемещается вверх по цилиндрической поверхности А, пружины 11 сжимаются, при этом зазор В между дисками 2 и 3 уменьшается до требуемой величины, Г, которая регламентируется длиной втулок 10. Длина втулок 10 задается требованиями технологии (фиг. 2) и согласована с размером измельчаемого материала. За счет циклического кратковременного сброса давления масла с помощью регулирующего устройства (не показано) в полости Б добиваются циклического смещения нижнего диска 3 на величину амплитуды колебаний системы S, при этом платформа 5 под действием пружин 11 смещается на ту же величину. При последующем наборе давления диск 3 возвращается в исходное положение, пружины 11 сжимаются, зазор между дисками 2 и 3 устанавливается равным Г. Процесс циклически повторяется.

Твердый материал, подлежащий измельчению, подают через питатель 1 и загрузочное отверстие верхнего диска в рабочую камеру. При многократном и циклическом смещении диска 3 на величину

амплитуды S, за счет многократного объемного всестороннего сдавливания кусков твердого материала в рабочей камере между вогнутыми коническими поверхностями дисков 2 и 3, происходит дробление и

измельчение материала. Под воздействием центробежных сил вращающейся системы устройства куски твердого материала, равные или меньшие величины Г, удаляются через щель по всему боковому периметру дисков

с возможностью последующего додрабливания вне системы устройства за счет кинетики удара. Крупные куски твердого материала равномерно заполняют освободившийся объем в рабочей камере устройства

благодаря дефлектору 4 и в процессе измельчения перемещаются в рабочей камере на величину смещения S, равную Sп = S/Tgα.

При попадании недробимых кусков, например, металла,

происходит сброс давления всей системы (фиг. 3) без прекращения вращения устройства. Удаление недробимых кусков осуществляется через боковую разгрузочную щель размером В.

В последующем цикл работы измельчительного устройства повторяется: повышается давление масла в полости Б. Зазор устанавливается равным Г, циклически частично сбрасывается и увеличивается давление масла в полости Б через канал 15, устанавливается режим вибрационного дробления (измельчения) твердого материала с амплитудой S в плоскости возвратно-поступательных колебаний, параллельной оси вращения устройства.

Предлагаемое устройство обеспечивает узкий класс измельчаемого материала на выходе, высокую производительность процесса при малых величинах металло- и энергоемкости.

Пример.

Расчет производительности сделан для устройства измельчения твердых материалов, у которого диаметр дисков D = 200 мм, а число оборотов вала W = 900 об/мин = 15 об/с.

Центробежное ускорение a, действующее на куски измельчаемого материала, можно рассчитать по формуле 3:

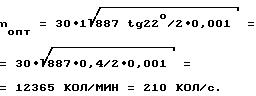

Согласно формуле (1), оптимальное число колебаний подвижного диска nопт при угле захвата α = 22o и ходе дробящего диска S = 1 мм = 0,001 м равно:

Скорость продвижения материала по дробящему пространству можно определить как:

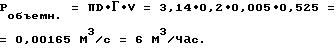

Тогда производительность по объемному показателю Pобъемн..

При коэффициенте насыпной плотности γ = 0,3

Pобъемн. чистое = γPобъемн. = 0,3•6 = 1,8 м3/час.

Весовая производительность на железистых кварцитах повышенной крепости:

Pвес = Pобъемн. чистое g =

1,8 • 3,5 = 6,3 тн/час.

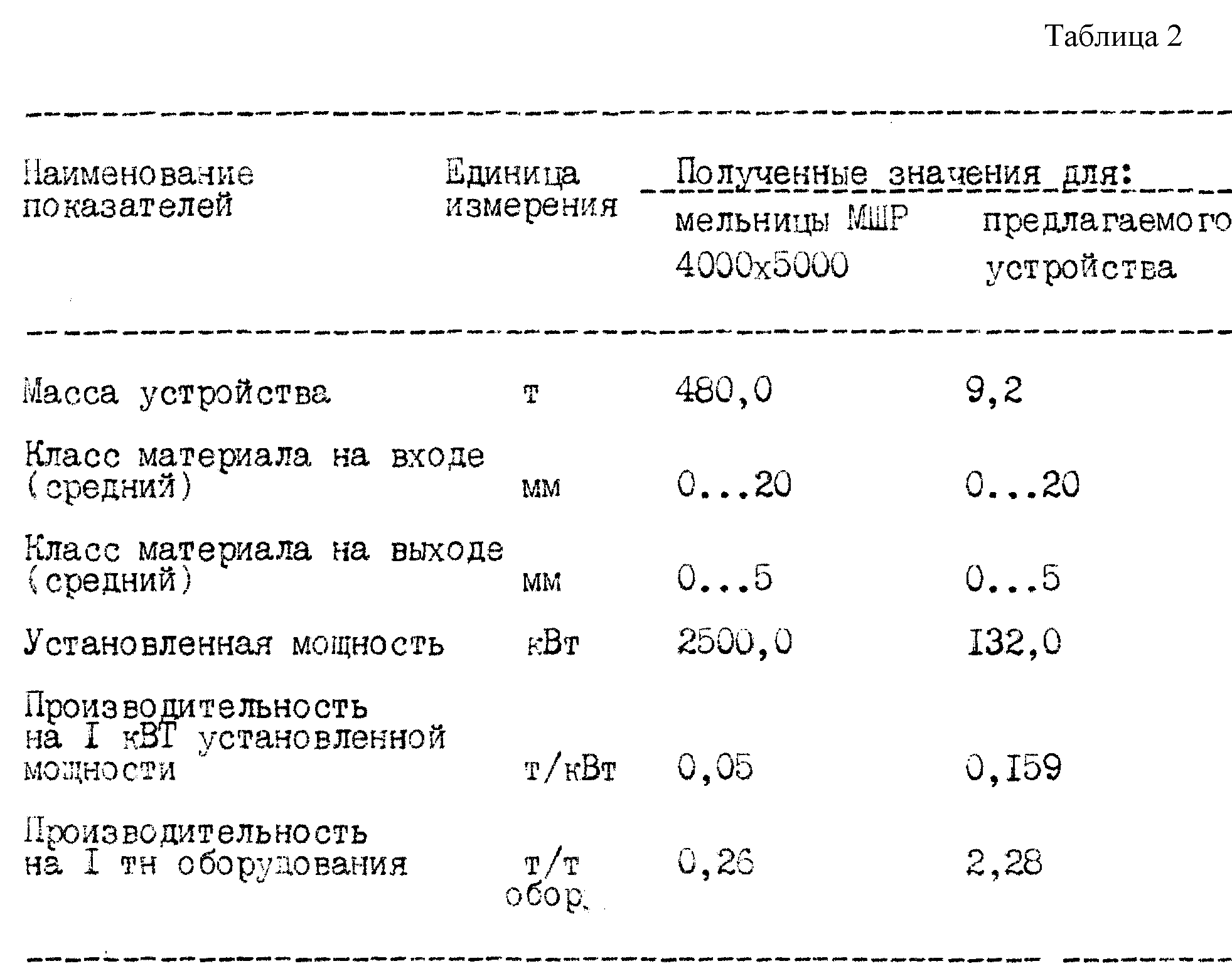

При приводимых сравнительных данных на кварцитах ОАО "Михайловский ГОК" получены следующие результаты, приведенные в табл. 2.

Реферат

Устройство для измельчения твердых материалов содержит два мелющих диска, расположенных соосно один над другим с зазором, равным требуемому размеру частиц размалываемого материала, причем верхний диск имеет центральное воронкообразное загрузочное отверстие, оба диска выполнены с вогнутыми коническими рабочими поверхностями и установлены с возможностью синхронного вращения относительно вертикальной оси, а нижний мелющий диск соединен с приводным устройством для обеспечения возвратно-поступательных колебаний диска в плоскости, параллельной оси вращения. Изобретение позволяет достичь высокую производительность с низкой металло- и энергоемкостью. 3 ил., 2 табл.

Комментарии