Мелющий валок для измельчения давлением зернистого материала - RU2358806C2

Код документа: RU2358806C2

Чертежи

Описание

Изобретение касается мелющего валка для измельчения давлением зернистого материала, в частности для роликовых прессов для измельчения слоя материала, с гильзой валка с износостойкой, в частности, предназначенной для аутогенной защиты от износа, поверхностной облицовкой и облицовкой торцевых поверхностей.

В вальцовых мельницах зернистый хрупкий материал размола втягивается в зазор между валками, которым оба валка, смонтированных в подшипниках с возможностью встречного вращения, разделены друг от друга, и подвергается там измельчению давлением. Известно также так называемое измельчение слоя материала в зазоре между валками вальцовой мельницы высокого давления, называемой также роликовым прессом, в котором отдельные частицы втянутого трением в зазор между валками материала размола раздавливаются в виде слоя материала, т.е. в сжатой между обеими поверхностями валков засыпке материала, при приложении высокого давления. При этом поверхности валков подвержены высоким изнашивающим нагрузкам. Поэтому к поверхностям валков предъявляются, по меньшей мере, следующие требования: они должны иметь высокую износостойкость, иметь возможность экономично производиться, иметь возможность ремонтироваться пользователем роликового пресса, а также обладать хорошей втягивающей характеристикой для измельчаемого материала.

Известен способ делать поверхности валков роликовых прессов более износостойкими посредством того, что на поверхности валков располагается множество предварительно изготовленных элементов из твердого сплава, таких как, например, узловые штифты, которые могут быть установлены в соответствующие глухие отверстия гильзы валка (ЕР-В-0516952, фиг.2).

В этой так называемой решетчатой облицовке узловые штифты выступают наружу от поверхности валков с такой большой высотой и расположены с таким интервалом друг от друга, что в режиме эксплуатации роликового пресса промежутки между узловыми штифтами на поверхности валков остаются заполненными спрессованным мелкозернистым материалом, который образует аутогенную защиту от износа для поверхностей валков и обладает ввиду своей шероховатости также хорошей характеристикой втягивания. Эта известная поверхностная облицовка валков с попеременными зонами высокоизносостойкого материала и промежуточными зонами другой износостойкости оказалась пригодной на практике при измельчении слоя материала, в частности рудного материала.

Однако также и торцевые стороны валков и, соответственно, гильз валков роликовых прессов подвержены, особенно при использовании для измельчения руды, высокому износу. Из DE-C-4032615 известно, что у роликовых прессов торцевые поверхности валков облицовывают в области периферической кромки валков посредством того, что на эту область посредством наплавной сварки наносится наплавка. Несмотря на то, что спорно могут ли пользователи таких машин в случае ремонта самостоятельно восстанавливать защиту от износа, устойчивость от износа является ограниченной, так как нельзя наносить очень твердые материалы с помощью сварки. Уже пытались защищать торцевые поверхности роликовых прессов имеющими форму круговых сегментов защитными щитками, которые приварены, по меньшей мере, по внешнему периметру к гильзе валков. Если это сваривание изнашивается в течение эксплуатации роликового пресса, то материал может вдавливаться в радиальный зазор между торцевой стороной валков и защитным щитком, и защитный щиток может выжиматься из своего крепления, так что затраты на обслуживание для этого вида защиты от износа торцевых поверхностей мелющих валков являются значительными.

В основе изобретения лежит задача создать, в частности, для мелющих валков вальцовых мельниц высокого давления и, соответственно, роликовых прессов для измельчения зернистого материала давлением не только поверхностную облицовку поверхностей, но также и облицовку торцевых поверхностей в области периферической кромки валков, которая вследствие высокой износостойкости обеспечивает высокий срок службы и которая однако может относительно просто и, в целом, экономично изготовляться и ремонтироваться.

Эта задача решается согласно изобретению посредством мелющего валка с отличительными признаками пункта 1 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения.

В соответствующем изобретению мелющем валке облицовка торцевой поверхности состоит не из нанесенного материала наплавки и не из приваренных защитных щитков, а из множества последовательно замкнутых в одну окружность, образующих периферическую торцевую кромку валка, предварительно изготовленных элементов из твердого сплава (далее - твердые элементы), в частности из металлокерамического сплава. На своей периферической кромке торцевая поверхность валка имеет периферический кольцевой заплечик, в котором расположены твердые элементы, которые опираются как аксиально, так и радиально на кольцевой заплечик гильзы валка, и которые разъемно соединены с гильзой валка. При этом глубина кольцевого заплечика, а также размер твердых элементов могут быть рассчитаны так, что твердые элементы выступают как радиально от поверхности гильзы валка, так и аксиально от торцевой поверхности гильзы валка, вследствие чего соответствующая изобретению облицовка делается принципиально пригодной для аутогенной защиты от износа. Во всяком случае, соответствующий изобретению мелющий валок за счет своей облицовки имеет высокий срок службы. При этом срок службы облицовки торцевых поверхностей практически соответствует сроку службы облицовки поверхностей валков.

Крепление твердых элементов в кольцевом заплечике гильзы валка является относительно простым, так что облицовку можно ремонтировать даже пользователю вальцовой машины. Согласно одному варианту осуществления изобретения твердые элементы могут зажиматься посредством распределенных по периферии торцевой поверхности валка винтовых и клиновидных элементов в периферическом кольцевом заплечике гильзы валка. Винтовые соединения твердых элементов с кольцевым заплечиком могут действовать аксиально, и/или радиально, или под углом. Вместо того, чтобы прикручивать твердые элементы через соответствующие отверстия посредством сквозных болтов непосредственно на гильзе валка, твердые элементы могут закрепляться в кольцевом заплечике также посредством зажимных пластин, которые прикручены со своей стороны к торцевой поверхности валка в расположенной радиально глубже области, где они уже не подвержены износу.

Расположенные радиально внутри поверхности имеющих форму кругового сегмента твердых элементов, которыми они радиально опираются на кольцевой заплечик гильзы валка, могут быть выполнены в форме дуги окружности для подгонки (согласования) к цилиндрическому контуру кольцевого заплечика. Однако расположенная радиально внутри поверхность твердого элемента может быть плоской, причем в этом случае находящийся радиально внутри контур кольцевого заплечика представляет собой многоугольник. Посредством плоской посадки можно достигать еще более высокой точности посадки твердых элементов.

Согласно особому варианту изобретения твердые элементы могут также иметь, если смотреть сверху, форму Т-образной головки с хвостовиком, причем Т-образная головка расположена, соответственно, в кольцевом пазе гильзы валка, а хвостовик, соответственно, введен в распределенные по периферии торцевой поверхности валка, отформованные или, соответственно, фрезерованные радиальные/аксиальные пазы. Если гильза валка состоит из литого тела, например, из отбеленного чугуна, то существует возможность отформовывать кольцевой заплечик, а также радиальные/аксиальные пазы прямо в процессе отливки, так что технологические процессы обработки резанием могут являться излишними.

Согласно другому отличию изобретения хвостовик, имеющий Т-образную головку твердых элементов на конце, может иметь цилиндрическое утолщение, которое подогнано, соответственно, к радиальным отверстиям внешнего ряда отверстий, смежных на кромке гильзы валка с торцевой поверхностью валка, так что этим утолщением твердые элементы аксиально зафиксированы в гильзе валка, т.е. предохраняются от выпадения в аксиальном направлении, в то время как для радиальной фиксации твердых элементов они могут быть вклеены или впаяны в их радиальные пазы. Клеевое и, соответственно, паяное соединения должны быть разъемными при низких температурах, чтобы облегчать замену изношенных твердых элементов.

Изобретение и его следующие отличия и преимущества подробнее поясняются посредством схематически представленных на чертежах примеров осуществления.

На чертежах показано:

Фиг.1 - увеличенный вид в перспективе фрагмента торцевой кромки мелющего валка в качестве первого варианта соответствующей изобретению облицовки торцевых поверхностей.

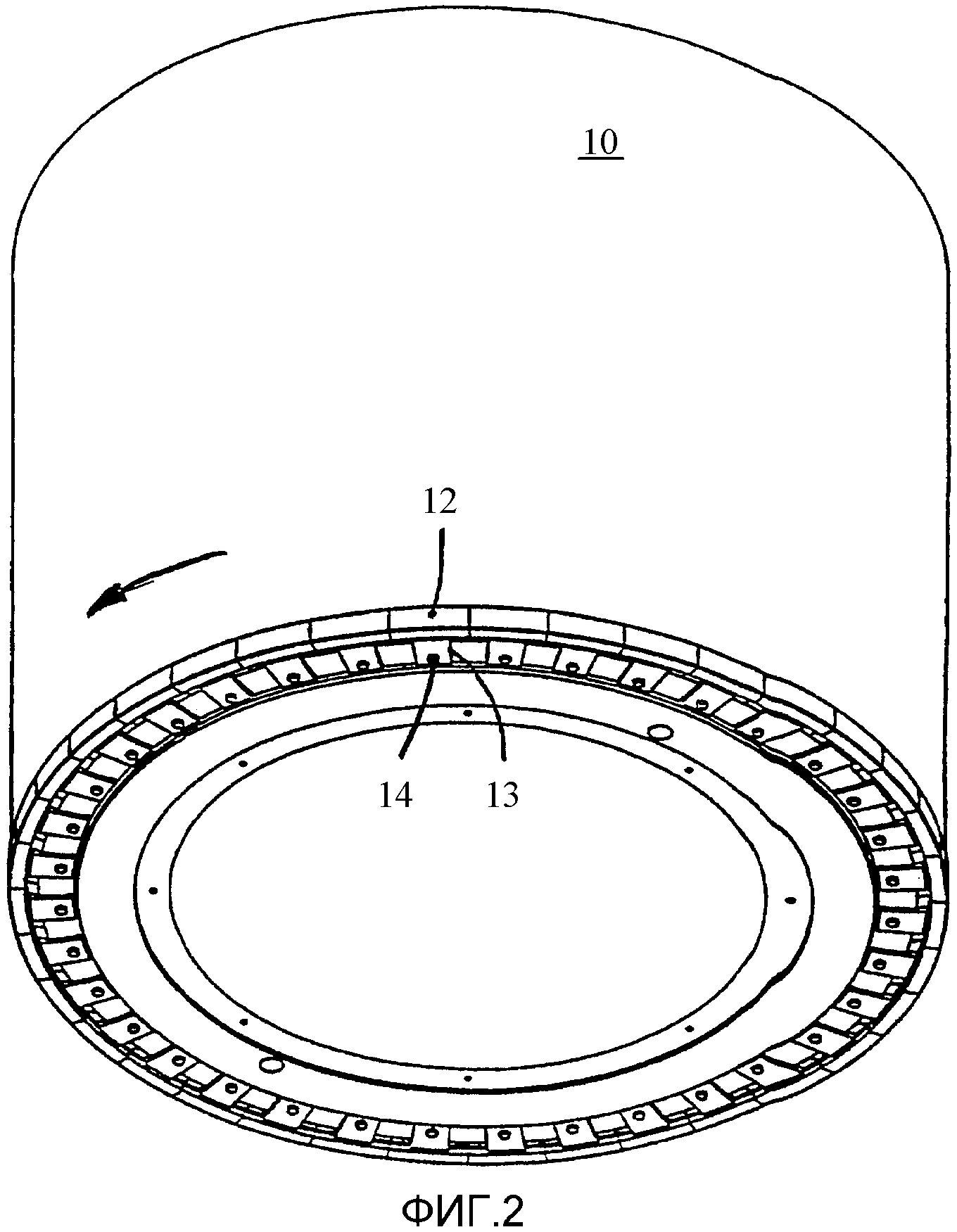

Фиг.2 - вид в перспективе собранной торцевой поверхности мелющего валка, оснащенного облицовкой торцевых поверхностей, представленного подробно и с увеличением на фиг.1.

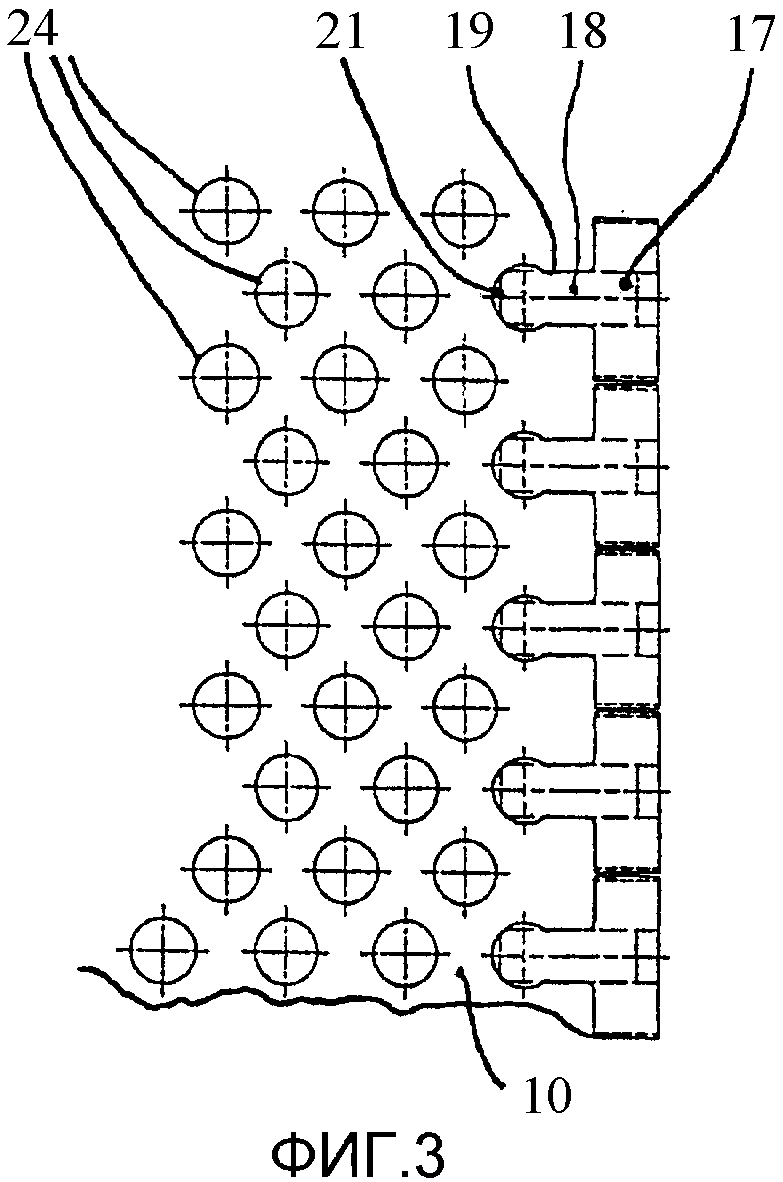

Фиг.3 - второй вариант соответствующей изобретению облицовки торцевых поверхностей на частичном виде сверху валка.

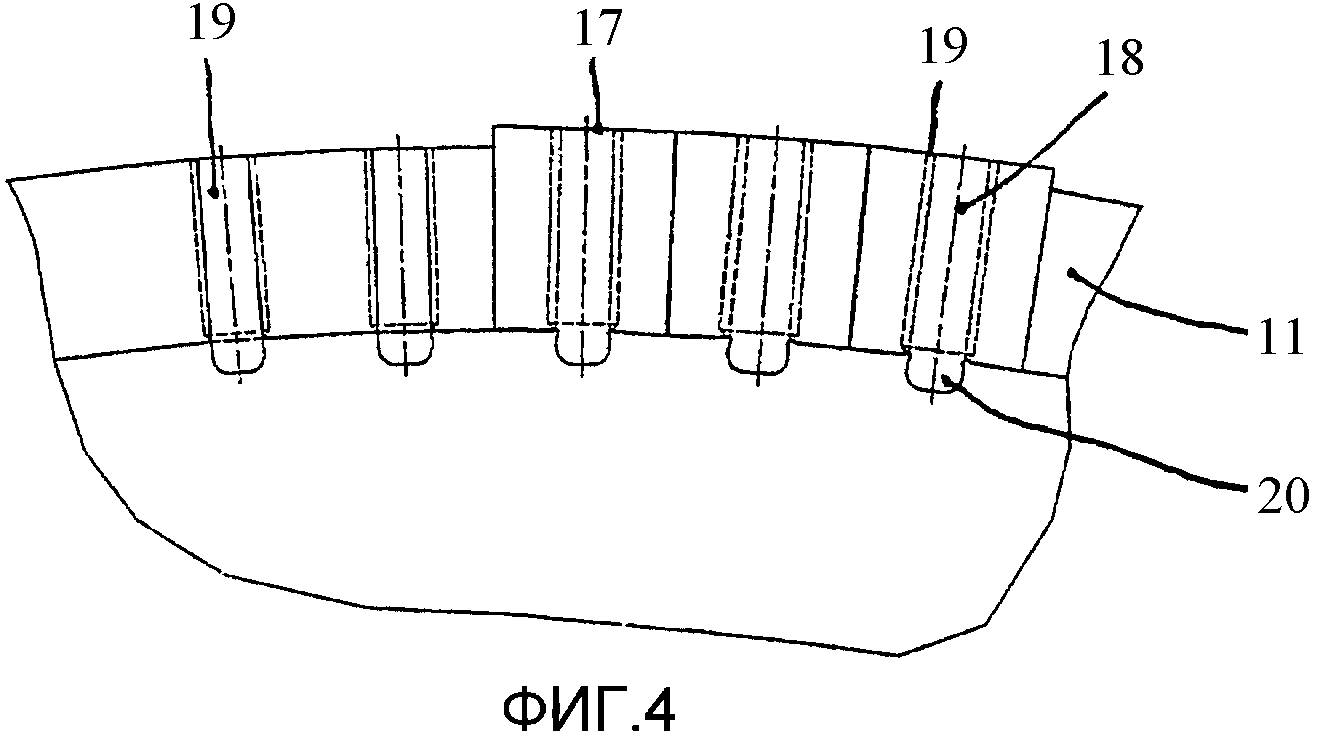

Фиг.4 - вид на облицовку по фиг.3 при рассмотрении с правой стороны.

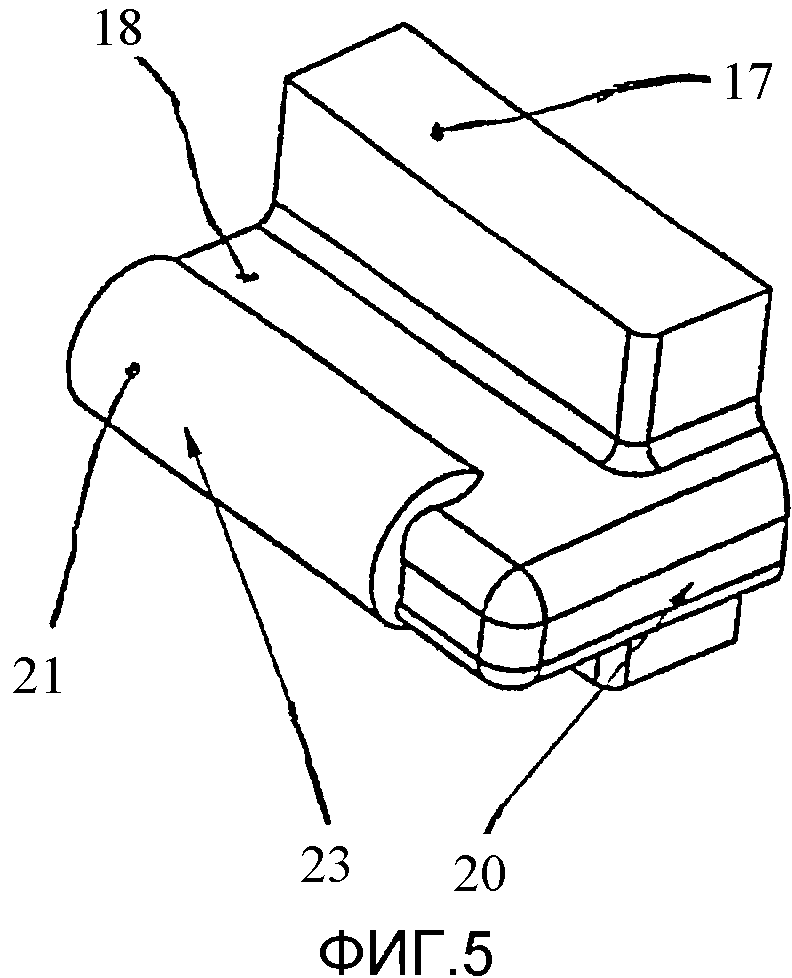

Фиг.5 - вид в перспективе твердого элемента по фиг.3.

Фиг.1 показывает, при рассмотрении сверху и под углом, гильзу 10 мелющего валка, на торцевой кромке которой отформован периферический кольцевой заплечик 11. В этом кольцевом заплечике расположено множество последовательно замкнутых в одну окружность, образующих периферическую торцевую кромку валка, предварительно изготовленных элементов 12 из твердых сплавов (далее - твердые элементы), в частности из металлокерамического сплава, из которых на фиг.1 можно видеть один вставленный, приблизительно прямоугольный твердый элемент 12, который опирается как аксиально, так и радиально на кольцевой заплечик 11 гильзы 10 валка, и разъемно соединен с ним. Твердые элементы 12 выступают как аксиально от торцевой поверхности, так и радиально от поверхности гильзы 10 валка, т.е. высота твердых элементов 12 совпадает с упомянутой в начале поверхностной наплавкой твердых сплавов или, соответственно, решетчатой наплавкой, поскольку она должна была иметься на цилиндрической поверхности гильзы 10 валка с целью аутогенной защиты от износа.

Расположенные радиально внутри поверхности твердых элементов 12, которыми они радиально опираются на кольцевой заплечик 11 гильзы валка, изогнуты в форме дуги окружности или представляют собой плоские грани, причем в последнем случае находящийся радиально внутри контур кольцевого заплечика 11 представляет собой многоугольник с целью достижения плоской посадки с допуском. Твердые элементы 12 могут быть прикручены посредством сквозных отверстий и резьбовых винтов (болтов) непосредственно к торцевой стороне валка, причем резьбовые винты аксиально, радиально утоплены или расположены под углом, при этом в последнем случае винты воспринимают как радиальные, так и аксиальные усилия.

Согласно фиг.1 твердые элементы 12 посредством распределенных по периферии торцевой поверхности валка зажимных пластин 13 закреплены в периферическом кольцевом заплечике 11 гильзы 10 валка. Для этого зажимные пластины 13 имеют, соответственно, винт 14, а также клиновидную поверхность 15, которая взаимодействует с соответствующей клиновидной поверхностью 16 в радиально внутренней области твердого элемента 12.

На фиг.2 можно видеть в сборе всю облицовку торцевой поверхности гильзы 10 валка со множеством твердых элементов 12, зажимных элементов 13 и крепежных элементов 14.

Фиг.3 показывает вариант соответствующей изобретению облицовки торцевой поверхности валка, в которой твердые элементы, если смотреть сверху, могут иметь Т-образную головку 17 с хвостовиком 18, причем головка расположена, соответственно, в кольцевом пазе 11 гильзы валка, а хвостовик 18, соответственно, введен в распределенные по периферии торцевой поверхности валка, отформованные или, соответственно, фрезерованные радиальные/аксиальные пазы 19.

На фиг.4 можно видеть, что имеющие Т-образную головку твердые элементы 17 радиально опираются не на кольцевой заплечик 11 гильзы валка, а только на дно паза 19 посредством нижней стороны 20 хвостовика 18. При этом избегают двойных посадок.

На фиг.5 в перспективе и с увеличением представлен один из вставленных на фиг.3 и 4, имеющих Т-образную головку твердых элементов 17. Хвостовик 18 имеющего Т-образную головку твердого элемента 17 имеет на конце цилиндрическое утолщение 21, которое подогнано соответственно радиальным отверстиям внешнего ряда отверстий, смежного на кромке гильзы валка с торцевой поверхностью валка, так что этим утолщением 21 твердые элементы 17 аксиально зафиксированы в гильзе 10 валка, т.е. предохраняются от выпадения в аксиальном направлении. Для радиальной фиксации имеющих Т-образную головку твердых элементов 17 они могут быть вклеены или впаяны в их радиальные пазы 19. С целью заменяемости, например, поврежденного твердого элемента 17 клеевое и, соответственно, паяное соединение является разъемным при низких температурах. На фиг.5 можно видеть еще, что твердый элемент 17 радиально опирается только нижней стороной 20 хвостовика 18 и аксиально опирается на гильзу валка только задней стороной 23 цилиндрического утолщения 21.

Из фиг.3 еще следует, что соответствующая изобретению облицовка торцевой поверхности твердыми элементами 17 объединена с решетчатой облицовкой для защиты от износа поверхности валков с множеством вставленных узловых штифтов 24, что также означает, что твердые элементы 17 радиально выступают от цилиндрической поверхности гильзы 10 валка на такую же величину, что и узловые штифты 24.

Реферат

Изобретение относится к мелющему валку для измельчения давлением зернистого материала, в частности для роликовых прессов для измельчения слоя материала, с гильзой валка с износостойкой, предназначенной для аутогенной защиты от износа, поверхностной облицовкой и облицовкой торцевых поверхностей с наружной кромки валка. Облицовка торцевых поверхностей состоит из множества последовательно замкнутых в одну окружность, образующих периферическую торцевую кромку валка, предварительно изготовленных твердых элементов. Твердые элементы расположены на торцевой кромке валка в периферическом кольцевом заплечике гильзы валка, причем они как аксиально, так и радиально опираются на кольцевой заплечик гильзы валка и разъемно соединены с гильзой валка. Твердые элементы выступают как аксиально от торцевой поверхности, так и радиально от поверхности гильзы валка. Изобретение позволяет повысить срок службы валка, упростить изготовление и ремонт валка. 2 н. и 5 з. п. ф-лы, 5 ил.

Формула

облицовка торцевых поверхностей состоит из множества последовательно замкнутых в одну окружность, образующих периферическую торцевую кромку валка, предварительно изготовленных твердых элементов (12), твердые элементы (12) расположены на торцевой кромке валка в периферическом кольцевом заплечике (11) гильзы (10) валка, причем они как аксиально, так и радиально опираются на кольцевой заплечик (11) гильзы валка и разъемно соединены с гильзой (10) валка, и где твердые элементы (12) выступают как аксиально от торцевой поверхности, так и радиально от поверхности гильзы (10) валка.

облицовка торцевых поверхностей состоит из множества последовательно замкнутых в одну окружность, образующих периферическую торцевую кромку валка, предварительно изготовленных твердых элементов (12),

твердые элементы (12) расположены на торцевой кромке валка в периферическом кольцевом заплечике (11) гильзы (10) валка, где

твердые элементы (17), если смотреть сверху, имеют форму Т-образной головки с хвостовиком (18), причем Т-образная головка расположена, соответственно, в кольцевом пазе (11) гильзы валка, а хвостовик (18) введен, соответственно, в распределенные по периферии торцевой поверхности валка отформованные, например, фрезерованные радиальные/аксиальные пазы (19),

твердые элементы (12) выступают как аксиально от торцевой поверхности, так и радиально от поверхности гильзы (10) валка.

Комментарии