Способ низкотемпературного запекания мясных и рыбных блюд - RU2641709C1

Код документа: RU2641709C1

Чертежи

Описание

Изобретение относится к области питания и может быть использовано на предприятиях общественного питания и в столовых воинских частей.

Известен способ запекания мясных и рыбных блюд (Запекание продуктов) [1], осуществляемый при высоких температурах, недостатком которого являются потери мясного сока, достигающие 32-41%, что ведет к усушке и потере вкусовых качеств.

Известно, что долгое запекание «проблемного» мяса (с большим процентом содержанием жил) при температуре около 63-70°С позволяет размягчать жесткие соединения мяса и получать готовое мягкое блюдо (Могильный М.П. Теоретические и практические аспекты создания инновационных технологий мясных продуктов функционального назначения для общественного питания) [2], но существенно увеличивает время приготовления пищи.

Технической задачей изобретения является сохранение пищевой и биологической ценности, сочности и массы готового мясных и рыбных блюд, при улучшении цвета, аромата, сокращении времени запекания и снижении канцерогенных веществ в готовых блюдах.

Техническая задача решается за счет снижения температуры в камере на 30-50°С и более, то есть переходом на, так называемый низкотемпературный режим тепловой обработки в поле ультразвука, особенно мясных и рыбных порционных кусков. При таком понижении температуры, удается сохранить в продуктах соки, придающие неповторимый вкус, а ультразвуковая обработка позволяет ускорить процесс запекания.

Техническая задача решена за счет того, что способ низкотемпературного запекания мясных и рыбных блюд включающий разделку туши полуфабриката на порции и ее посол, отличающийся тем, что процесс тепловой обработки происходит при температуре воздуха в камере пароконвектомата при температуре +85°С, влажности воздуха 40%, скорости обдува вентилятором 0,3 м/с и интенсивности ультразвука 0,7 Вт/м2, 20 кГц.

Высокая адаптивность и эффективность ультразвука в сочетании с существующими технологиями позволяют применять их комплексно (Заяс, Ю.Ф. Ультразвук и его применение в технологических процессах мясной промышленности. Исследование эффективности ультразвуковой сушки. // Бийск, №6; Хмелев В.Н. Ультразвуковые многофункциональные и специализированные аппараты для интенсификации технологических процессов в промышленности) [3-5]. При этом за счет акустических эффектов, обеспечивается достаточно высокий коэффициент теплоотдачи, позволяющий снизить затраты электроэнергии и температуру запекания в шкафу. Возможное уменьшение скорости обдува и времени обработки повышает выход массы готового изделия. Из-за существенного снижения толщины пограничного слоя воздуха в ультразвуке происходят более быстрый прогрев верхней корочки полуфабрикатов и закупоривание наружных капилляров за счет поверхностной денатурации белка, тем самым предотвращая выдавливание сока на противень (Могильный М.П. Теоретические и практические аспекты создания инновационных технологий мясных продуктов функционального назначения для общественного питания. Цветков О.Б. Термодинамика) [2, 6].

Ультразвук уменьшает толщину ламинарного (прилипшего) слоя к изделию за счет изменения характера обтекания потока даже в докавитационных режимах (Иванова, М.А., Антуфьев, В.Т. Влияние ультразвука на показатели готового мелкоштучного хлебобулочного изделия) [7]. Анализ исследований показывает, что ультразвуковые волны в воздухе приводят к турбулизации пограничного слоя, периодически создают разряжение у поверхности, что приводит к подсосу новых порций воздуха - теплоносителя. Механизм влияния ультразвука при запекании мяса и рыбы связан с появлением акустических завихряющих течений, обусловленных поглощением энергии в пограничном слое греющей среды у их поверхности, а также поглощением некоторой части энергии внутри порционных кусков мяса и рыбы. Снижение толщины этого слоя обычным аэродинамическим способом требует применения высоких скоростей воздуха, следствием чего является интенсивное подсушивание поверхности даже при рекомендуемой влажности в шкафу (Лойцянский Л.Г. Механика жидкости и газа) [8]. Преимущество акустических потоков в исключительно малой толщине их пограничного слоя δ, м:

где δ - толщина пограничного слоя, м; υ - коэффициент кинематической вязкости воздуха, м2/с;

Увеличение частоты колебаний уменьшает толщину температурного (концентрационного) пограничного слоя и увеличивает, тем самым, градиент температуры, определяющий скорость переноса массы и тепла. Появляется возможность снижения температуры в камере до величины, обеспечивающей передачу необходимого количества энергии через тонкий слой воздуха (Иванова, М.А., Антуфьев, В.Т. Влияние ультразвука на показатели готового мелкоштучного хлебобулочного изделия) [7].

При прохождении ультразвука даже небольшой интенсивности (до 1 Вт/см2, частотой 22 кГц), в тканях полуфабриката животного происхождения, возникает ряд механических и физико-химических явлений, в первую очередь разрыв фибрилл ткани (при поперечном движении ультразвуковой волны), вследствие чего образуются пустоты. Происходит частичный механический сдвиг волокон мышечной и соединительной тканей, при этом создаются благоприятные условия для действия ферментов мяса и ускорения химических процессов в тканях (Заяс, Ю.Ф. Ультразвук и его применение в технологических процессах мясной промышленности; Рогов, И.А., Горбатов, A.В. Физические методы обработки пищевых продуктов; Шерстюк, B.М. Беляев, В.М. Физические методы обработки рыбы) [3, 9, 10].

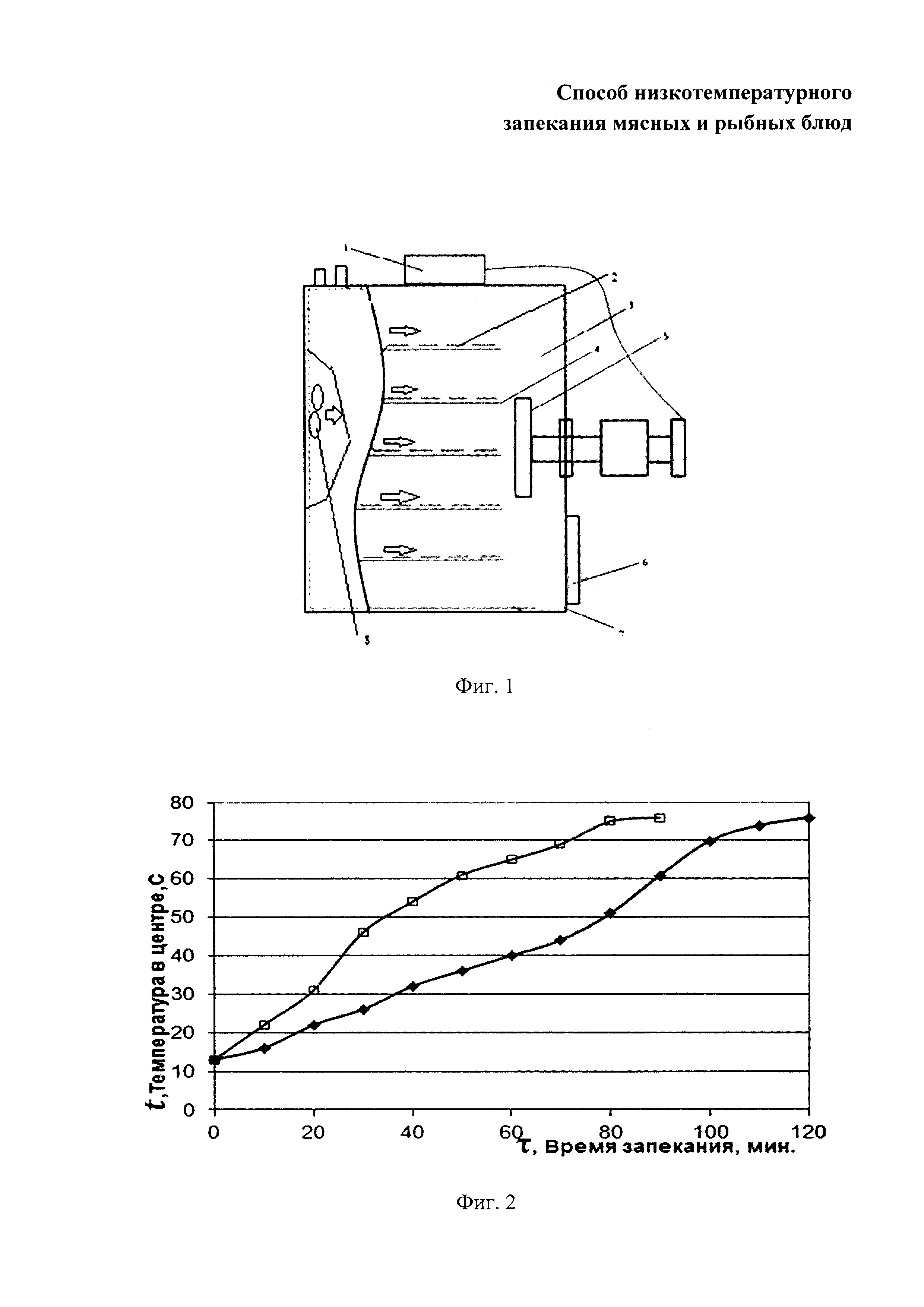

Способ низкотемпературного запекания мясных и рыбных блюд поясняется фиг. 1 и 2.

На фиг. 1 представлено устройство для низкотемпературного запекания мясных и рыбных блюд, где обозначено: поз. 1 - генератор ультразвука; поз. 2 - полуфабрикат; поз. 3 - камера; поз. 4 - поддон; поз. 5 - ультразвуковой излучатель; поз. 6 - блок управления; поз. 7 - дверь; поз. 8 - вентилятор; поз. 9 - пароконвектомат.

Устройство для низкотемпературного запекания мясных и рыбных блюд состоит из ультразвукового излучателя (5) (как вариант, с водяным охлаждением пьезоэлектрический УЗАГС-0,3/22-Ов и рабочей частотой колебаний 22 кГц, максимальной потребляемой мощностью до 300 ватт), позволяющего более равномерно рассеять ультразвук в объеме камеры (3) пароконвектомата (9) и создать достаточную интенсивность волны для срыва пограничной пленки воздуха у полуфабриката (2). Ультразвуковой излучатель (5) жестко зафиксирован в дверь (7) пароконвектомата (9) (как вариант, Angelo Po с объемом 0,6 м3 с максимальной потребляемой мощностью 9,6 кВт) в среднем положении по ее высоте.

Ультразвуковой излучатель (5), за счет водяного охлаждения, устойчиво работает при высоких температурах пароконвектомата (9) и управляется программой через генератор ультразвука (1).

Устройство для низкотемпературного запекания мясных и рыбных блюд работает следующим образом.

Особенностью ультразвука является способность его многократно отражаться от стен камеры (3), проникать во все неровности полуфабриката (2), снижая термическое сопротивление тепло- и массопереноса (Хмелев В.Н., Шалунов А.В., Барсуков Р.В., Цыганок С.Н., Лебедев А.Н. Исследование эффективности ультразвуковой сушки) [4].

Прогоняемый вентилятором воздух внутри камеры (3) нагревается до расчетной технологической температуры ТЭНами, причем существенно более низкой с учетом эффектов ультразвукового поля. В начальный период обработки, процесс прогрева полуфабриката (2) внутри и образование корочки происходит более эффективно, что важно для снижения потерь мясного сока.

Обработка мяса при температурах 70-85°С, позволяет сохранить пищевую и биологическую ценность, улучшить цвет и аромат, снизить канцерогенность запеченных продуктов (Протокол испытаний №6/177 от 11.05.2010 г. НИИ ЭЧ и ГОС им. А.Н. Сысина РАМН) [11].

Генератор ультразвука (1) и сам пароконвектомат (9) управляются по заданной программе. Признаком достоверности принятой концепции, является известный опыт применения ультразвуковых колебаний в отдельности, как для изменения капиллярного эффекта пористых тел, так и для получения высоких коэффициентов теплоотдачи (Заяс Ю.Ф. Ультразвук и его применение в технологических процессах мясной промышленности; Иванова, М.А., Антуфьев, В.Т. Влияние ультразвука на показатели готового мелкоштучного хлебобулочного изделия; Антуфьев, В.Т., Иванова, М.А. Воздействие ультразвука на выпечку мелкоштучных хлебобулочных изделий) [3, 7, 12].

Проведены экспериментальные исследования тепловой обработки кусковых порций мяса свинины, нарезанное поперек волокон, кубической формы массой по 210 г и охлажденной рыбы трески массой куска 150 г, в ультразвуковом поле с инструментальным контролем процесса. Основной целью данного способа запекания было предотвращение выявленных недостатков и повышение качества готовых блюд, за счет использования ультразвуковых эффектов нагрева с присущими ему особенностями теплопередачи.

Замеры интенсивности ультразвука в объеме камеры (3) показали, что за счет рассеяния и отражения ультразвуковых волн от полуфабриката (2) и стенок камеры (3) приводят к усреднению акустического поля.

Установлено, что наиболее эффективным методом снижения потерь при запекании мяса, является использование переменно присутствующего избыточного давления и вакуума, создаваемого ультразвуковыми колебаниями для ускорения поверхностной денатурации белка. В процессе денатурации, белки теряют гидратную оболочку, что облегчает не только их усвоение, но и дает возможность использовать этот эффект для закупорки пор на поверхности мяса.

Кроме того, за счет периодического изменения местного давления, внутренние мышцы волокна мяса подвергаются автоколебаниям на глубину от миллиметров до нескольких сантиметров, что способствует интенсивному проникновению тепла вовнутрь изделия.

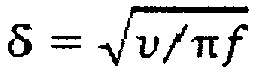

На фиг. 2 представлена продолжительность низкотемпературного запекания мясных кусковых полуфабрикатов при скорости обдува вентилятором υ=0,3 м/с, температуре воздуха в камере t=85°С, влажности ϕ=40%. Верхняя кривая - при интенсивности ультразвука 0,7 Вт/м2, 20 кГц, нижняя кривая - без ультразвука.

По результатам экспериментальных исследований можно судить о большом влиянии тепловой обработки мясных полуфабрикатов при воздействии ультразвука на увеличение скорости готовности мышечной ткани мяса, в соответствии с фиг. 2.

В ходе эксперимента установлено, что при температуре +45-50°С в центре полуфабриката (при тепловой обработке без ультразвука) начал интенсивно вытекать мясной сок, который, испаряясь, охлаждал куски мясного и рыбного полуфабриката, что заметно на нижней кривой фиг. 2. Из фиг. 2 видно, что значительно сокращается продолжительность теплового воздействия при запекании свинины кусковой, по 210 г каждый, примерно на 29%.

Таким образом, ультразвук за счет существенного снижения толщины пристенного к мясу ламинарного слоя воздуха позволяет быстрее прогреть поверхность кусков и закрыть поры, снизив потери мясного сока на 8-11%, что положительно влияет на сочность и нежность мяса, его размягчение и сохранение пищевой и биологической ценности, массы готового мясных и рыбных блюд, улучшается цвет и аромат, сокращается время запекания и снижаются канцерогенные вещества в готовых блюдах.

Литература

1. Запекание продуктов [Электронный ресурс] www.poedim.ru.

2. Могильный М.П. Теоретические и практические аспекты создания инновационных технологий мясных продуктов функционального назначения для общественного питания, автореферат диссертации на соискание ученой степени докт. техн. наук. Специальность 05.18.15 МГУТУ им. К.Г. Разумовского. М., 2012.

3. Заяс, Ю.Ф. Ультразвук и его применение в технологических процессах мясной промышленности // Пищевая промышленность, 1970.

4. Хмелев, В.Н., Шалунов, А.В., Барсуков Р.В., Цыганок С.Н., Лебедев А.Н. Исследование эффективности ультразвуковой сушки. // Бийск, Технологическая акустика, 2009, №6.

5. Хмелев, В.Н. Ультразвуковые многофункциональные и специализированные аппараты для интенсификации технологических процессов в промышленности [Текст] / В.Н. Хмелев [и др.]. - Барнаул: АлтГТУ, 2007. - 416 с.

6. Цветков, О.Б. Термодинамика. Теплопередача: Справочное пособие / Цветков О.Б., Лаптев Ю.А.. – 2-е изд., исправл. - СПб.: СПбГУНиПТ, 2008. - 41 с.

7. Иванова, М.А., Антуфьев, В.Т. Влияние ультразвука на показатели готового мелкоштучного хлебобулочного изделия. [Электронный ресурс]: Электронный научный журнал «Процессы и аппараты пищевых производств» / ГОУ ВПО «Санкт-Петербургский государственный университет низкотемпературных и пищевых технологий, г. Санкт-Петербург: СПбГУНиПТ, 2011. - №1.

8. Лойцянский Л.Г. Механика жидкости и газа. Учебн. для вузов. - 7-е изд., испр. - М.: Дрофа, 2003, - 840 с.

9. Рогов, И.А., Горбатов А.В. Физические методы обработки пищевых продуктов // Пищевая промышленность. - 1974.

10. Шерстюк В.М., Беляев В.М. Физические методы обработки рыбы // Пищевая промышленность. - 1971. - 148 с.

11. Протокол испытаний №6/177 от 11.05.2010 г. НИИ ЭЧ и ГОС им. А.Н. Сысина РАМН / Аттестат аккредитации Департамента Госсанэпиднадзора МЗ РФ ГСЭН.RU.ЦОА.234 № РОСС RU.0001.511603.

12. Антуфьев В.Т., Иванова М.А. Воздействие ультразвука на выпечку мелкоштучных хлебобулочных изделий // Журнал Хлебопродукты. 2011. - №5. - С. 50-51.

Реферат

Изобретение относится к пищевой промышленности и может быть использовано на предприятиях общественного питания и в столовых воинских частей. Способ низкотемпературного запекания мясных и рыбных блюд включает разделку туши полуфабриката на порции и ее посол. Тепловую обработку проводят при температуре воздуха в камере пароконвектомата при температуре +85°С, влажности воздуха 40%, скорости обдува вентилятором 0,3 м/с и интенсивности ультразвука 0,7 Вт/м, 20 кГц. Обеспечиваются сохранение пищевой и биологической ценности, сочности и массы готового мясных и рыбных блюд при улучшении цвета, аромата, сокращении времени запекания и снижении канцерогенных веществ в готовых блюдах. 2 ил.

Комментарии