Способы и устройства для нагревания или охлаждения вязких материалов - RU2601068C2

Код документа: RU2601068C2

Чертежи

Описание

Область техники

Изобретение в целом относится к способам и устройствам для нагревания и охлаждения вязких материалов, в частности к способам и устройствам для приготовления пищевых продуктов из фаршевых эмульсий.

Уровень техники

В пищевой промышленности известны способы приготовления фаршевых эмульсий и пищи из таких эмульсий с использованием традиционных теплообменников с концентричными трубками. Фаршевые эмульсии широко используются в производстве продуктов, таких как болонская копченая колбаса, сосиски, различные колбасы, а также корма для домашних животных и т.п. В последние годы в рамках снижения стоимости для потребителей определенных мясных продуктов возникла потребность в мясных эмульсионных продуктах, которые по внешнему виду, текстуре и физической структуре напоминают крупные или мелкие куски натурального мяса, т.е. возникла потребность в аналогах или заменителях натурального мяса. Такие продукты используют в качестве частичной или полной замены более дорогостоящих кусков натурального мяса в пищевых продуктах, таких как блюда из тушеного мяса, закрытые пироги с мясной начинкой, запеканки из мяса, мясные консервы и корма для домашних животных.

Конструкции традиционных теплообменников с концентрическими трубами, используемых для охлаждения или нагревания вязких и/или волокнистых материалов, частично препятствуют прохождению продукта через теплообменник. Это препятствие может изменять свойства материалов, приводит к закупорке оборудования и снижению производительности. Известные решения предполагают использование длинных труб и/или модификацию конструкции трубчатого типа. Такие модификации включают использование большого количества концентрических труб, что увеличивает поверхность контакта главным образом для обеспечения охлаждения/нагревания продукта с обеих сторон. Однако увеличение длины и/или диаметра труб теплообменника с концентрическими трубами усложняет конструкцию, уменьшая в то же время гибкость технологического процесса.

Традиционным пластинчатым теплообменникам присущи такие же проблемы, что и теплообменникам с концентрическими трубами, в которых продукт должен проходить по извилистой траектории, что обусловливает наличие препятствий при перемещении продукта от пластины к пластине. Кроме того, конструкции существующих теплообменников имеют ограничения по максимально допустимому давлению, равномерности течения продукта, увеличению рабочего объема и эксплуатационной гибкости.

Раскрытие изобретения

Изобретение в основном относится к устройствам для производства мясных эмульсионных продуктов, таким как теплообменники, и к способам использования таких устройств. Одним объектом изобретения является устройство, содержащее первую пластину, соединенную с ней вторую пластину, а также первую и вторую дистанционные прокладки, размещенные между первой и второй пластинами. Указанные первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют по меньшей мере один канал для пропускания продукта через устройство. Кроме того, устройство содержит третью пластину, соединенную со второй пластиной, а также третью и четвертую дистанционные прокладки, размещенные между второй и третьей пластинами. Вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют другой канал для прохождения второго продукта через устройство.

Первая, вторая и/или третья пластины обладают теплопередающей способностью. Например, первая, вторая и/или третья пластины могут быть выполнены и размещены так, чтобы они обеспечивали нагревание или охлаждение продукта в образованных между ними каналах (например, за счет теплопроводности или конвекции).

Первая, вторая и/или третья пластины образуют зону с регулируемой температурой. Например, в первой, второй и/или третьей пластине выполнен канал, проходящий через участок этой пластины. В канале может циркулировать любая подходящая жидкость, которая охлаждает или нагревает зону с регулируемой температурой.

Первая пластина и вторая пластина, вторая пластина и третья пластина образуют несколько зон с регулируемой температурой. Например, первая, вторая и/или третья пластина содержат несколько отделенных друг от друга каналов, проходящих через отдельные участки первой, второй и/или третьей пластины. В каналах может циркулировать жидкость, которая охлаждает или нагревает зоны с регулируемой температурой.

Высота канала для прохождения продукта, образованного зазором между первой и второй пластинами, и высота канала для прохождения продукта, образованного зазором между второй и третьей пластинами, составляет приблизительно от 3 см до 15 см. Первая, вторая, третья и четвертая дистанционные прокладки могут быть выполнены с овальным поперечным сечением.

Первая и вторая пластины могут быть уплотнены вдоль первой и второй дистанционных прокладок, чтобы теплообменник выдерживал действие давления в канале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Первая и вторая пластины могут быть присоединены друг к другу с помощью любых подходящих средств, таких как, например, один или несколько винтов.

Вторая и третья пластины могут быть уплотнены вдоль третьей и четвертой дистанционных прокладок, чтобы теплообменник выдерживал действие давления в канале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Вторая и третья пластины могут быть соединены между собой с помощью любых подходящих средств, таких как, например, один или несколько винтов.

Устройство может содержать входной коллектор, присоединенный к торцу устройства. Входной коллектор может образовывать входной канал для продукта, который разделяется на первый и второй выходные каналы. Первый выходной канал направляет материал в первый канал устройства, а второй выходной канал направляет материал во второй канал устройства.

Другим объектом изобретения является теплообменник, содержащий первую прижимную плиту с присоединенной к ней первой теплопередающей пластиной и вторую прижимную плиту, к противоположным сторонам которой присоединены вторая и третья теплопередающие пластины. Вторая прижимная плита соединена с первой прижимной плитой. Между первой и второй теплопередающими пластинами размещены первая и вторая дистанционные прокладки. Первая теплопередающая пластина, вторая теплопередающая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания через теплообменник первого продукта. Кроме того, теплообменник содержит третью прижимную плиту с присоединенной к ней четвертой теплопередающей пластиной. Третья прижимная плита соединена со второй прижимной плитой. Между третьей и четвертой теплопередающими пластинами размещены третья и четвертая дистанционные прокладки. Третья теплопередающая пластина, четвертая теплопередающая пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой, предназначенный для пропускания через теплообменник второго продукта.

В первой и/или второй теплопередающей пластине имеется канал, проходящий через участок этой теплопередающей пластины. Третья и/или четвертая теплопередающая пластина также содержат канал, проходящий через участок этой пластины. В канале может циркулировать любая подходящая жидкость, которая охлаждает или нагревает (например, посредством теплопроводности или конвекции) теплопередающие пластины в зоне с регулируемой температурой теплообменника.

Первая и вторая теплопередающие пластины могут образовывать несколько зон с регулируемой температурой. Третья и четвертая теплопередающие пластины также могут образовывать несколько зон с регулируемой температурой. Например, первая теплопередающая пластина, вторая теплопередающая пластина, третья теплопередающая пластина и/или четвертая теплопередающая пластина содержат ряд отделенных друг от друга каналов, проходящих через отдельные участки соответствующей теплопередающей пластины (пластин), которые образуют зоны с регулируемой температурой. В каналах может циркулировать жидкость, которая охлаждает или нагревает образованные в теплообменнике зоны с регулированием температуры.

Величина зазора между первой и второй теплопередающими пластинами, образующего канал для продукта, может составлять приблизительно от 3 см до 15 см, а величина зазора между третьей и четвертой теплопередающими пластинами, образующего канал для продукта, также может составлять приблизительно от 3 см до 15 см. Первая, вторая, третья и четвертая дистанционные прокладки могут быть выполнены с поперечным сечением овальной формы. Первая и вторая теплопередающие пластины могут быть уплотнены вдоль первой и второй дистанционных прокладок, чтобы теплообменник выдерживал действие давления в канале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Третья и четвертая теплопередающие пластины могут быть уплотнены вдоль третьей и четвертой дистанционных прокладок, чтобы теплообменник выдерживал действие давления в канале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм.

Кроме того, теплообменник содержит первую торцовую плиту, образующую вход теплообменника, и вторую торцовую плиту, образующую выход теплообменника. Указанные первая и вторая торцовые плиты прикреплены к противоположным торцам первой и второй прижимных плит. Теплообменник также может содержать одну или несколько переходных уплотнительных прокладок, которые присоединены к входу теплообменника и обеспечивают переход от входного отверстия теплообменника в канал, образованный между пластинами. Первая и вторая прижимные плиты могут быть соединены друг с другом с помощью любых подходящих средств, таких как, например, один или несколько винтов, болтов или зажимных элементов.

В другом воплощении изобретение обеспечивает теплообменник, содержащий первую прижимную плиту и первую теплопередающую пластину, прикрепленную к первой прижимной плите. Между первой теплопередающей пластиной и второй теплопередающей пластиной размещены первая дистанционная пластина и вторая дистанционная прокладка. Первая теплопередающая пластина, вторая теплопередающая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания первого продукта через теплообменник. Третья теплопередающая пластина соединена со второй теплопередающей пластиной. Кроме того, теплообменник содержит вторую прижимную плиту и четвертую теплопередающую пластину, присоединенную ко второй прижимной плите. Вторая прижимная плита соединена с первой прижимной плитой. Между третьей теплопередающей пластиной и четвертой теплопередающей пластиной размещены третья дистанционная прокладка и четвертая дистанционная прокладка. Третья теплопередающая пластина, четвертая теплопередающая пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой для пропускания через теплообменник второго продукта.

В альтернативном воплощении изобретение обеспечивает теплообменник, содержащий первую прижимную плиту и первую теплопередающую пластину, прикрепленную к первой прижимной плите. Между первой теплопередающей пластиной и второй теплопередающей пластиной размещены первая дистанционная пластина и вторая дистанционная прокладка. Первая теплопередающая пластина, вторая теплопередающая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой для пропускания первого продукта через теплообменник. Кроме того, теплообменник содержит вторую прижимную плиту и третью теплопередающую пластину, прикрепленную ко второй прижимной плите. Вторая прижимная плита соединена с первой прижимной плитой. Между второй теплопередающей пластиной и третьей теплопередающей пластиной размещены третья дистанционная прокладка и четвертая дистанционная прокладка. Вторая теплопередающая пластина, третья теплопередающая пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой для пропускания второго продукта через теплообменник.

В другом альтернативном воплощении изобретение обеспечивает способ производства пищевого продукта. Способ включает ввод пищевого продукта в теплообменник и воздействие на продукт высокого давления. Теплообменник содержит первую пластину и присоединенную к первой пластине вторую пластину, которые разделены с помощью первой дистанционной (разделительной) прокладки и второй дистанционной прокладки, размещенных между первой пластиной и второй пластиной, и содержит также третью пластину, присоединенную ко второй пластине и отделенную от нее с помощью третьей дистанционной прокладки и четвертой дистанционной прокладки, размещенных между второй пластиной и третьей пластиной. Указанные первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания фаршевой эмульсии через теплообменник. Вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой, предназначенный для пропускания фаршевой эмульсии через теплообменник.

В одном воплощении способ включает регулирование температуры теплообменника за счет циркуляции жидкости, по меньшей мере, через один канал, имеющийся в части, по меньшей мере, одной из теплопередающих пластин. Например, теплопередающие пластины могут образовать ряд отдельных зон с регулируемой температурой. Температуры отдельных зон с регулируемой температурой можно регулировать за счет циркуляции жидкости через ряд отдельных каналов, проходящих через отдельные участки теплопередающих пластин.

Согласно еще одному воплощению изобретение обеспечивает способ производства мясного эмульсионного продукта. Способ включает формирование фаршевой (мясной) эмульсии, содержащей белок и жир, измельчение и нагревание фаршевой эмульсии, ввод фаршевой эмульсии в теплообменник и воздействие не нее давления, по меньшей мере, равного 70 фунт/кв. дюйм. Теплообменник содержит первую пластину, вторую пластину, соединенную с первой пластиной и отделенную от нее с помощью первой дистанционной прокладки и второй дистанционной прокладки, размещенных между первой пластиной и второй пластиной, а также третью пластину, соединенную со второй пластиной и отделенной от нее с помощью третьей дистанционной прокладки и четвертой дистанционной прокладки, размещенных между второй пластиной и третьей пластиной. Указанные первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания фаршевой эмульсии через теплообменник. Указанные вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой, предназначенный для пропускания фаршевой эмульсии через теплообменник. После тепловой обработки фаршевую эмульсию отводят из теплообменника.

В одном воплощении способ дополнительно может включать стерилизацию в автоклаве выгруженного из теплообменника мясного эмульсионного продукта. В другом воплощении способ дополнительно может включать сушку или обжаривания выгруженной из теплообменника фаршевой эмульсии и формирование из нее кусков крупнокускового продукта.

Одним преимуществом настоящего изобретения является обеспечение усовершенствованного теплообменника.

Другим преимуществом изобретения является обеспечение теплообменника, имеющего повышенную производительность при небольшом увеличении или при отсутствии увеличения размера площади, необходимой для размещения оборудования.

Следующим преимуществом изобретения является обеспечение теплообменника, имеющего более низкое рабочее давление при небольшом увеличении или при отсутствии увеличения размера площади, необходимой для размещения оборудования.

Еще одним преимуществом изобретения является обеспечение устройства для приготовления мясного эмульсионного продукта.

Другим преимуществом изобретения является обеспечение способа приготовления мясного эмульсионного продукта.

Дополнительные особенности и преимущества изобретения будут понятны из дальнейшего подробного описания со ссылками на чертежи.

Краткое описание чертежей

На фиг. 1 показан теплообменник и входной коллектор согласно одному из вариантов осуществления изобретения, вид в перспективе;

на фиг. 2 - разрез по II-II на фиг. 1;

на фиг. 3 - теплообменник, показанный на фиг. 1, вид с пространственным разделением элементов;

на фиг. 4А - разрез по IV-IV на фиг. 1;

на фиг. 4В - входной коллектор, представленный на фиг. 1, вид в перспективе сзади;

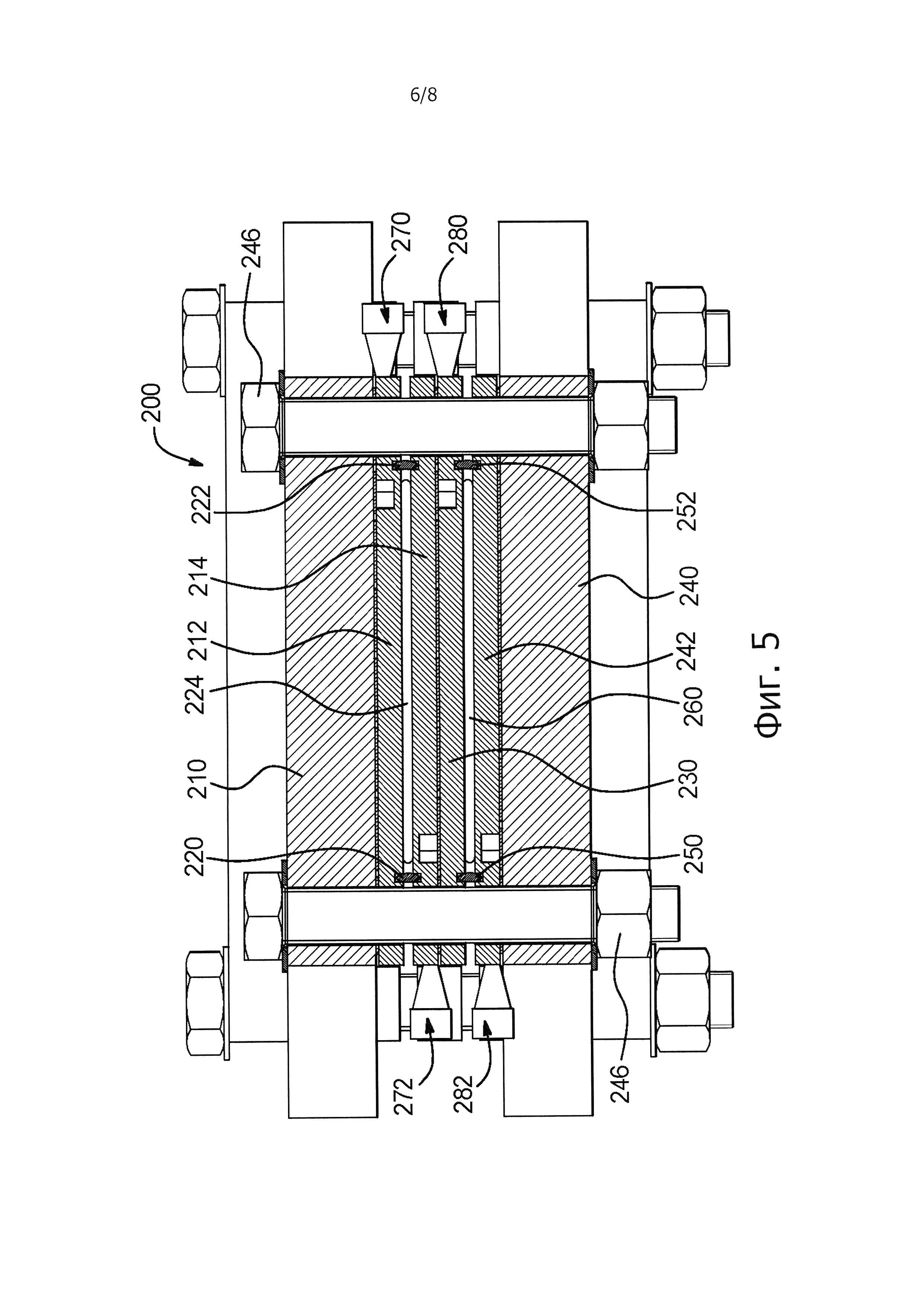

на фиг. 5 - теплообменник согласно другому варианту осуществления изобретения, вид в поперечном разрезе;

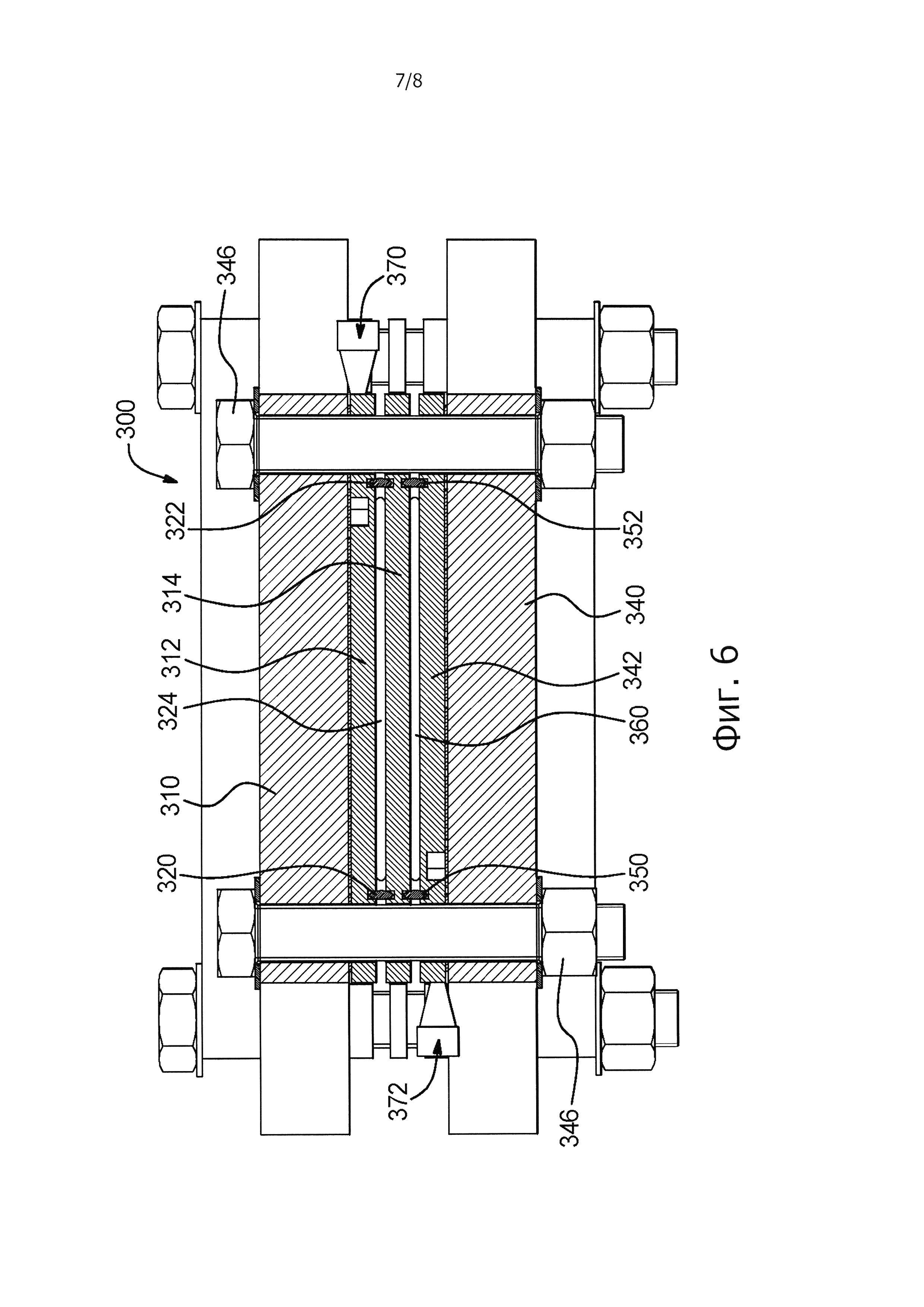

на фиг. 6 - теплообменник согласно еще одному варианту осуществления изобретения, вид в поперечном разрезе;

на фиг. 7 - схема технологического процесса производства мясного эмульсионного продукта с использованием теплообменника согласно одному из вариантов осуществления изобретения.

Осуществление изобретения

Изобретение относится к способам и устройствам, подходящим для нагревания или охлаждения вязких материалов, в частности, предназначенным для производства пищевых продуктов из фаршевой эмульсии. Более конкретно, одним объектом изобретения является пластинчатый теплообменник высокого давления, подходящий для производства мясных эмульсионных продуктов. Например, пластинчатый теплообменник высокого давления содержит несколько пар пластин для охлаждения/нагревания, размещенных одна поверх другой, и входной коллектор особой конструкции, который равномерно подводит материал к каждой паре пластин. Теплообменник позволяет использовать более высокие давления и увеличить выход продукта. Кроме того, теплообменник может быть выполнен так, чтобы минимизировать или исключить препятствия для прохождения через теплообменник продукта, что исключает закупоривание каналов в теплообменнике или уменьшает степень такого закупоривания.

В соответствии с основным вариантом осуществления изобретения, показанным на фиг. 1-3, устройство содержит теплообменник 10 и присоединенный к нему входной коллектор 12. Теплообменник 10 содержит первую прижимную плиту 20 с прикрепленной к ней первой теплопередающей пластиной 22 и вторую прижимную плиту 30 с прикрепленной к ней второй теплопередающей пластиной 32. Вторая прижимная плита 30 соединена с первой прижимной плитой 20. Кроме того, теплообменник 10 содержит первую и вторую дистанционные прокладки 40 и 42, размещенные между первой и второй теплопередающими пластинами 20 и 30, соответственно. Первая теплопередающая пластина 22, вторая теплопередающая пластина 32, первая дистанционная прокладка 40 и вторая дистанционная прокладка 42 образуют канал 44 с регулируемой температурой, предназначенный для пропускания первого продукта через теплообменник 10. Ко второй прижимной плите 30 с противоположной стороны указанной второй прижимной плиты 30 относительно второй теплопередающей пластины 32 присоединена третья теплопередающая пластина 34.

Теплообменник 10 также содержит третью прижимную плиту 50 и соединенную с ней четвертую теплопередающую пластину 52. Третья прижимная плита 50 соединена со второй прижимной плитой 30. Между третьей и четвертой теплопередающими пластинами 34 и 52 расположены третья и четвертая дистанционные пластины 60 и 62. Третья теплопередающая пластина 34, четвертая теплопередающая пластина 52, третья дистанционная прокладка 60 и четвертая дистанционная прокладка 62 образуют канал 64 с регулируемой температурой, предназначенный для прохождения второго продукта через теплообменник 10. По сравнению с типичным теплообменником, содержащим единственный канал для продукта, наличие второго канала 64 с регулируемой температурой увеличивает количество продукта, который может проходить через теплообменник 10.

Прижимные плиты 20, 30 и 50, теплопередающие пластины 22, 32, 34 и 52 и дистанционные прокладки 40, 42, 60 и 62 могут быть изготовлены из любого подходящего материала, соответствующего задачам, решаемым изобретением. Например, прижимные плиты 20, 30 и 50 могут быть выполнены из стали или другого материала, способного выдерживать нагрузки, вызванные повышенными давлениями и/или температурами. Теплопередающие пластины 22, 32, 34 и 52 могут быть выполнены из стали или другого материала, способного выдерживать нагрузки, вызванные повышенными давлениями и/или температурами. Дистанционные прокладки 40, 42, 60 и 62 могут быть выполнены из стали, полимера или другого материала, способного выдерживать нагрузки, связанные с повышенными давлениями и/или температурами.

В первой теплопередающей пластине 22 и/или второй теплопередающей пластине 32 выполнены один или несколько каналов 70 и 72, соответственно, проходящих через какой-либо участок первой теплопередающей пластины 22 и/или второй теплопередающей пластины 32. В другом варианте выполнения в третьей теплопередающей пластине 34 и/или четвертой теплопередающей пластине 52 выполнены один или несколько каналов 80 и 82, соответственно, проходящих через какой-либо участок третьей теплопередающей пластины 34 и/или четвертой теплопередающей пластины 52. Например, указанные каналы 70, 72, 80 и 82 могут быть выполнены и расположены так, чтобы они проходили через такое, большое или малое, количество теплообменных пластин, какое необходимо для воздействия на изменение температуры этих пластин. Кроме того, каналы 70, 72, 80 и 82, могут содержать входную и выходную части для циркуляции через каналы нагревающей/охлаждающей жидкости, способствующей нагреванию или охлаждению продукта, который перемещается через каналы 44 и 64 теплообменника 10.

Для охлаждения или нагревания теплопередающих пластин 22, 32, 34 и 52 в зонах с регулируемой температурой теплообменника 10 может быть использована любая подходящая жидкость (например, вода) или газ при любой желаемой температуре. За счет избирательного регулирования температуры первой теплопередающей пластины 22, второй теплопередающей пластины 32, третьей теплопередающей пластины 34 и/или четвертой теплопередающей пластины 52 теплообменник может охлаждать или нагревать продукт с одной или с обеих сторон, повышая тем самым эффективность передачи тепла при нагревании или охлаждении. В качестве альтернативы или в дополнение к описанному выше, первая теплопередающая пластина 22, вторая теплопередающая пластина 32, третья теплопередающая пластина 34 и/или четвертая теплопередающая пластина 52 могут использовать любые другие подходящие средства охлаждения или нагревания, известные специалистам в данной области техники.

Как показано на фиг. 1, первая теплопередающая пластина 22, вторая теплопередающая пластина 32, третья теплопередающая пластина 34 и четвертая теплопередающая пластина 52 могут также образовать ряд последовательно расположенных зон А-С с регулируемой температурой. Например, первая теплопередающая пластина 22 и/или вторая теплопередающая пластина 32 содержат ряд отдельных каналов 70, 74 и 76, проходящих через отдельные участки первой теплопередающей пластины 22 и/или второй теплопередающей пластины 32, которые образуют каждую из зон А-С с регулируемой температурой. Подобным образом, третья теплопередающая пластина 34 и/или четвертая теплопередающая пластина 52 содержат ряд отдельных каналов 80, 84 и 86, проходящих через отдельные участки третьей теплопередающей пластины 34 и/или четвертой теплопередающей пластины 52, которые образуют каждую из зон А-С с регулируемой температурой.

В каналах 70, 74, 76 и 80, 84, 86 может циркулировать одна и та же жидкость или газ или различные жидкости или газы, которые охлаждают или нагревают зоны А-С с регулируемой температурой теплообменника 10. Указанные зоны охлаждения/нагревания могут быть сконфигурированы так, чтобы не создавались препятствия для прохождения охлаждаемого или нагреваемого материала сразу после его входа в зону охлаждения или нагревания.

В каждой из зон А-С с регулируемой температурой может поддерживаться определенная температура, например, за счет регулирования температуры и расхода отдельной жидкости или газа, циркулирующего через каналы 70, 74, 76 и 80, 84, 86. Подобным образом, в каждой из зон А-С с регулируемой температурой может поддерживаться одинаковая или различная температура. Температурные зоны могут быть выполнены так, чтобы увеличивать или уменьшать температуру по мере прохождения продукта через теплообменник. Например, в процессе охлаждения фаршевой эмульсии в температурных зонах могут быть установлены режимы, обеспечивающие последовательное охлаждение пищевого продукта при его перемещении через теплообменник от одной зоны к другой. Хотя на фиг. 1 показаны три зоны регулируемой температуры, зон с регулируемой температурой в теплообменнике 10 может быть образовано любое подходящее количество. Кроме того, при необходимости может быть последовательно установлено два или больше теплообменников, соответствующих изобретению, для создания дополнительных зон нагревания или охлаждения.

Как показано на фиг. 2, зазор между первой и второй теплопередающими пластинами 22 и 32 образует канал 44. Зазор между третьей и четвертой теплопередающими пластинами 34 и 52 образует канал 64. Указанные зазоры могут иметь любую подходящую высоту. В частности, высота зазора может составлять от приблизительно 3 см до приблизительно 15 см. Кроме того, как показано на фиг. 2, дистанционные прокладки 40, 42, 60 и 62 выполнены с овальным поперечным сечением. Следует отметить, что указанные дистанционные прокладки могут иметь любую подходящую форму, например, обеспечивающую образование проходного канала между соответствующей парой теплопередающих пластин. Расстояние между теплопередающими пластинами 22 и 32 или пластинами 34 и 52 и, следовательно, размер зон охлаждения/нагревания можно регулировать за счет изменения размера дистанционных прокладок 40, 42, 60 и 62.

Первая и вторая теплопередающие пластины 22 и 32 вдоль первой и второй дистанционных прокладок могут быть уплотнены любым подходящим способом, чтобы теплообменник выдерживал давление, необходимое для обработки продукта по мере его прохождения через устройство, например, в пределах приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Подобным образом, третья и четвертая теплопередающие пластины 34 и 52 вдоль третьей и четвертой дистанционных прокладок могут быть уплотнены любым подходящим способом, чтобы выдерживать давление, необходимое для обработки продукта по мере его прохождения через теплообменник, например, в пределах приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Это предотвращает возможность утечки продуктов из каналов теплообменника при их прохождении через теплообменник (через неплотности, например, под действием высокого давления внутри канала). Например, как показано на фиг. 3, вдоль дистанционных прокладок 40, 42, 60 и 62 могут быть размещены одна или несколько длинных уплотнительных прокладок 90, обеспечивающих дополнительное уплотнение. Предпочтительно теплообменник может быть уплотнен так, чтобы он выдерживал избыточные давления приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм и обрабатывал продукты с высокой вязкостью, например, равной 100000 сантипуаз.

Как показано на фиг. 3, теплообменник 10 содержит также первую торцовую плиту 94, образующую первый и второй входы 96 и 98. Понятно, что к противоположному торцу первого теплообменника 10 может быть присоединена вторая торцовая плита (не показана) в качестве выходной. Первая торцовая плита 94 может быть также использована для последовательного соединения двух или нескольких теплообменников 10, как было указано выше. Например, два или более теплообменников могут быть объединены посредством соединения первой торцовой плиты одного теплообменника со второй торцовой плитой другого теплообменника.

В некоторых случаях теплообменник может быть выполнен с возможностью последовательного и/или параллельного соединения с другими аналогичными теплообменниками, однако благодаря способности теплообменника к наращиванию рабочего объема путем «укладки» пластин теплообменника одна поверх другой (с увеличением тем самым теплопередающей поверхности) необходимость в размещении теплообменников последовательно и/или параллельно может быть уменьшена.

Входной конец теплообменника 10 может также содержать одну или несколько переходных уплотнительных прокладок (не показаны), присоединенных к входной плите 94 теплообменника 10, которые проходят от входного отверстия этого входа в каналы, образованные теплопередающими пластинами 22, 32, 34 и 52. Переходные уплотнительные прокладки могут обеспечить, например, в целом плавный переход (например, за счет уменьшения размера отверстия) при вхождении продукта в зоны с регулируемой температурой теплообменника из предшествующего устройства или трубопровода. Подобным образом, теплообменник 10 может также содержать одну или несколько переходных уплотнительных прокладок (не показаны), присоединенных к выходной плите теплообменника 10, которые проходят от каналов, образованных теплопередающими пластинами 22, 32, 34 и 52, к отверстию выходной плиты.

Первая прижимная плита 20, вторая прижимная плита 30 и третья прижимная плита 50 могут быть соединены друг с другом и удерживаться соединенными с помощью любых подходящих средств и в любом подходящем положении. Например, первая прижимная плита 20, вторая прижимная плита 30 и третья прижимная плита 50 могут удерживаться в соединенном состоянии посредством одного или нескольких болтов, винтов и/или зажимных элементов 92, которые проходят сквозь участки плит, как показано на фиг. 1 и 2.

Как показано на фиг. 1 и 4А - 4В, входной коллектор 12 содержит переднюю часть 100, образующую входной канал 102, и заднюю часть 110, в которой образовано два выходных канала 112 и 114. Входной коллектор 12 выполнен и расположен так, что входной канал 102 разделяется на два выходных канала 112 и 114, которые сообщаются с первым входным отверстием 96 и вторым входным отверстием 98, соответственно, первой торцовой плиты 94. За счет такого конструктивного выполнения продукт или материал, поступающий в теплообменник 10 для нагревания и охлаждения, может быть равномерно распределен между каналами 44 и 64 с помощью указанного входного коллектора 12. Соответственно, входной коллектор 12 спроектирован так, чтобы направить поток материала для его распределения между парами теплопередающих пластин теплообменника 10.

В другом варианте входной коллектор может быть выполнен с двумя или несколькими входными каналами, соответствующими двум или нескольким отдельным выходным каналам, чтобы в теплообменнике одновременно можно было обрабатывать различные продукты. Альтернативно, входной коллектор может быть выполнен с одним входным каналом, соответствующим трем или большему числу отдельных выходных каналов. Указанные отдельные выходные каналы входного коллектора соответствуют числу каналов в теплообменнике.

Следует понимать, что на выходном конце теплообменника 10 могут быть выполнены любые подходящие конфигурации выходных отверстий, которые соответствуют каналам 44 и 64 теплообменника 10. Выходной конец теплообменника может быть также приспособлен для последовательного соединения с другим теплообменником. Кроме того, выходной конец теплообменника может быть непосредственно соединен с любым подходящим вспомогательным и технологическим оборудованием для нарезания, изменения размеров, дополнительного текстурирования и придания необходимой формы обрабатываемому продукту или материалу после его выгрузки из теплообменника 10.

В соответствии с другим вариантом осуществления изобретения устройство содержит первую пластину, присоединенную к ней вторую пластину, а также первую и вторую дистанционные прокладки, размещенные между первой и второй пластинами. Первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал для прохождения через теплообменник первого продукта. Ко второй пластине присоединена третья пластина. По меньшей мере одна из первой, второй и третьей пластин обладает теплопередающей способностью. Между второй и третьей пластинами размещены третья и четвертая дистанционные прокладки. Вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал для прохождения через устройство второго продукта. Каждая из первой второй или третьей пластин могут функционировать в качестве теплопередающих пластин и прижимных плит.

В данном варианте первая и вторая пластины образуют одну или несколько зон с регулируемой температурой. Вторая и третья пластины также могут образовать одну или несколько зон с регулируемой температурой. Кроме того, первая, вторая и третья пластины обладают теплопередающими свойствами. Соответственно, первая, вторая и третья пластины могут быть выполнены и размещены с возможностью передачи тепла или холода (например, посредством теплопроводности или конвекции) продукту или от продукта, транспортируемого через первый и второй каналы. Например, в первой, второй и/или третьей пластине имеется канал, проходящий через какой-либо участок первой пластины, второй пластины и/или третьей пластины, через который прокачивается охлаждающая или нагревающая жидкость. В качестве альтернативы или дополнительно первая, вторая пластина и/или третья пластины могут использовать любые другие подходящие средства нагревания или охлаждения, известные специалистам в данной области техники.

Первая, вторая и/или третья пластины могут также образовать ряд зон с регулируемой температурой за счет использования ряда отдельных каналов, проходящих через отдельные участки первой и/или второй пластин. В каналах может циркулировать любая подходящая жидкость или газ, который нагревает или охлаждает зоны с регулируемой температурой.

Канал может быть образован зазором между первой и второй пластинами, высота которого, например, составляет от приблизительно 3 см до приблизительно 15 см. Первая и вторая дистанционные прокладки могут иметь поперечное сечение в форме овала. Первая и вторая пластины могут быть уплотнены вдоль первой и второй дистанционных прокладок, чтобы теплообменник выдерживал внутреннее давление в канале в интервале приблизительно от 50 фунт/кв. дюйм до 1500 фунт/кв. дюйм. Первая и вторая пластины могут быть соединены друг с другом с помощью любых подходящих средств, например, посредством одного или нескольких болтов, винтов и/или зажимных элементов. Устройство также может содержать первую торцовую плиту, образующую вход, и вторую торцовую плиту, образующую выход, которые прикреплены к противоположным торцам первой и второй пластин.

В соответствии с еще одним вариантом осуществления изобретения, показанном на фиг. 5, устройство содержит теплообменник 200, в котором не используется промежуточная прижимная плита. Теплообменник 200 содержит первую прижимную плиту 210 и присоединенную к ней первую теплопередающую пластину 212. Теплообменник 200 содержит также вторую теплопередающую пластину 214, а между первой и второй теплопередающими пластинами 212 и 214 размещены первая и вторая дистанционные прокладки 220 и 222. Первая теплопередающая пластина 212, вторая теплопередающая пластина 214, первая дистанционная прокладка 220 и вторая дистанционная прокладка 222 образуют первый канал 224 с регулируемой температурой для пропускания первого продукта через теплообменник 200. Вторая теплопередающая пластина 214 соединена с третьей теплопередающей пластиной 230.

Кроме того, теплообменник 200 содержит вторую прижимную плиту 240 и присоединенную к ней четвертую теплопередающую пластину 242. Вторая прижимная плита 240 может быть соединена с первой прижимной плитой 210 с помощью одного или нескольких болтов, винтов и/или зажимных элементов 246, пропущенных через участки этих плит, как показано на фиг. 5. Между третьей и четвертой теплопередающей пластинами 230 и 242 размещены третья и четвертая дистанционные прокладки 250 и 252. Третья теплопередающая пластина 230, четвертая теплопередающая пластина 242, третья дистанционная прокладка 250 и четвертая дистанционная прокладка 252 образуют второй канал 260 с регулируемой температурой, предназначенный для пропускания через теплообменник 200 второго продукта.

В первой теплопередающей пластине 212 и/или второй теплопередающей пластине 214 могут быть выполнены один или несколько каналов 270 и 272, соответственно, проходящих через любой участок первой теплопередающей пластины 212 и/или второй теплопередающей пластины 214. Подобным образом, в третьей теплопередающей пластине 230 и/или четвертой теплопередающей пластине 242 могут быть выполнены один или несколько каналов 280 и 282, соответственно, проходящих через любой участок третьей теплопередающей пластины 230 и/или четвертой теплопередающей пластины 242. Температуры первого и второго каналов 224 и 260 с регулируемой температурой можно регулировать/изменять, например, за счет использования жидкостей/газов, циркулирующих через каналы 270, 272, 280 и 282 теплопередающих пластин так, как это описано выше.

В альтернативном варианте осуществления изобретения, показанном на фиг. 6, устройство содержит теплообменник 300, который имеет общую промежуточную теплопередающую пластину. Теплообменник 300 содержит первую прижимную плиту 310 и присоединенную к ней первую теплопередающую пластину 312. Кроме того, теплообменник 300 содержит вторую теплопередающую пластину 314. Между первой и второй теплопередающими пластинами 312 и 314 размещены первая и вторая дистанционные прокладки 320 и 322. Первая теплопередающая пластина 312, вторая теплопередающая пластина 314, первая дистанционная прокладка 320 и вторая дистанционная прокладка 322 образуют первый канал 324 с регулируемой температурой, предназначенный для пропускания через теплообменник 300 первого продукта.

Теплообменник 300 содержит также вторую прижимную плиту 340 и присоединенную к ней третью теплопередающую пластину 342. Вторая прижимная плита 340 может быть соединена с первой прижимной плитой 310 с помощью одного или нескольких болтов, винтов и/или зажимных элементов 346, которые пропущены через участки указанных плит, как это показано на фиг. 6. Между второй и третьей теплопередающими пластинами 314 и 342 размещены третья и четвертая дистанционные прокладки 350 и 352. Вторая теплопередающая пластина 314, третья теплопередающая пластина 342, третья дистанционная прокладка 350 и четвертая дистанционная прокладка 352 образуют второй канал 360 с регулируемой температурой, предназначенный для пропускания второго продукта через теплообменник 300.

В первой теплопередающей пластине 312 и/или третьей теплопередающей пластине 342 могут быть выполнены один или несколько каналов 370 и 372, соответственно, проходящих через любой участок первой теплопередающей пластины 312 и/или третьей теплопередающей пластины 342. Подобным образом, в средней или второй теплопередающей пластине 314 могут быть выполнены один или несколько каналов (не показаны), проходящих через любой участок второй теплопередающей пластины 314. Температуры первого и второго каналов 324 и 360 с регулируемой температурой можно регулировать/изменять, например, за счет использования жидкостей/газов, циркулирующих через любой из каналов, выполненных в теплопередающих пластинах, как отмечено выше.

Следует понимать, что теплообменники в альтернативных вариантах осуществления изобретения могут содержать более двух каналов для прохождения продукта. Теплообменник может быть спроектирован и создан для образования 3, 4, 5 или большего числа каналов с регулируемой температурой, размещенных один над другим в вертикальном направлении по принципу, соответствующему конфигурации с двумя каналами. Например, такой теплообменник может содержать дополнительные теплопередающие пластины, прижимные плиты и дистанционные прокладки, размещенные одна над другой с образованием трех или большего числа каналов с регулируемой температурой, при этом взаимное расположение указанных элементов конструкции подобно рассмотренному выше.

Изобретение также относится к способу производства пищевого продукта, который включает в себя ввод фаршевой эмульсии в теплообменник и воздействие на нее давлением. Теплообменник содержит соединенные между собой первую и вторую пластины, первую и вторую дистанционные прокладки, размещенные между первой и второй пластинами, третью пластину, соединенную со второй пластиной и отделенную от нее с помощью третьей и четвертой дистанционных прокладок, размещенных между второй и третьей пластинами. Первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой для пропускания через теплообменник фаршевой эмульсии. Вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой для пропускания через теплообменник фаршевой эмульсии.

Первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка выполнены и расположены так, что фаршевая эмульсия подвергается воздействию первой температуры при прохождении через первый канал с регулируемой температурой теплообменника.

Вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка выполнены и расположены так, что фаршевая эмульсия подвергается воздействию второй температуры при прохождении через второй канал с регулируемой температурой теплообменника.

Температуры в первом и втором каналах с регулируемой температурой теплообменника можно регулировать путем пропускания жидкости через по меньшей мере один канал, проходящий через участок по меньшей мере одной из первой, второй и третьей пластин. Например, первая, вторая и третья пластины могут образовать ряд отдельных зон с регулируемой температурой. Температуру отдельных зон с регулируемой температурой можно регулировать за счет циркуляции жидкости через ряд отдельных каналов, проходящих через отдельные участки первой, второй и третьей пластин.

На фиг. 7 показана структурная схема, иллюстрирующая в общем виде стадии технологического процесса производства фаршевого эмульсионного продукта с использованием теплообменника, соответствующего настоящему изобретению. Способ производства пищевого продукта включает в себя формирование фаршевой эмульсии, содержащей белок и жир, измельчение и нагревание ее, ввод фаршевой эмульсии в теплообменник и воздействие на нее давления не менее 50 фунт/кв. дюйм. Теплообменник содержит первую пластину, присоединенную к ней вторую пластину, первую и вторую дистанционные прокладки, размещенные между первой и второй пластинами, а также третью пластину, соединенную со второй пластиной и отделенной от нее третьей и четвертой дистанционными прокладками, размещенными между второй и третьей пластинами. Первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой для прохождения через теплообменник фаршевой эмульсии. Вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой для прохождения через теплообменник фаршевой эмульсии. Нагретую фаршевую эмульсию затем выгружают из первого и второго каналов с регулируемой температурой.

Способ дополнительно может включать в себя упаковку и стерилизацию в автоклаве выгруженного из теплообменника продукта из фаршевой эмульсии. Дополнительно способ может включать в себя сушку и обжарку выгруженной фаршевой эмульсии и формирование из нее крупнокускового продукта.

Указанный теплообменник может применяться при производстве любого продукта, в котором используется теплообменник. С использованием способов и устройств, соответствующих изобретению, могут быть обработаны различные вязкие материалы, такие как пластмассы, кондитерские изделия, тестообразные массы, полимеры, эмульсии и пасты. Предпочтительно теплообменник может быть использован при производстве пищевых продуктов и/или продуктов из фаршевой эмульсии для потребления человеком и домашними животными. Продукты из фаршевой эмульсии могут имитировать любой тип мясных продуктов, включая искусственное мясо из растительного протеина, домашнюю птицу, говядину, свинину и рыбу.

Обычно продукты из фаршевой эмульсии могут быть произведены путем эмульгирования мяса, белка, воды и различных ингредиентов. Полученную указанным образом эмульсию затем пропускают через высокоскоростной эмульсионный измельчитель, в котором эмульсия быстро нагревается и превращается термическим путем в гель. Нагретую эмульсию затем выгружают в теплообменник, соответствующий настоящему изобретению, в котором она стабилизируется и превращается в слоистую с прожилками структуру подобную структуре мяса.

В соответствии с приведенным ниже подробным описанием технологического процесса может быть получен продукт из фаршевой эмульсии, который демонстрирует улучшенную волокнистость (имеются видимые волокна небольшого диаметра), что придает продукту внешний вид, весьма реалистично имитирующий мясо. При этом продукт из фаршевой эмульсии содержит пряди или пучки волокон, которые придают фаршевой эмульсии весьма реалистичный внешний вид мышечного мяса. Представляется, что продукт, полученный в соответствии с настоящим изобретением из фаршевой эмульсии на основе мяса домашней птицы, будет иметь внешний вид нежного долго варившегося куриного мяса или мяса индейки ручной обвалки в собственном бульоне и соку. В соответствии с изобретением дополнительно получают продукт из фаршевой эмульсии, который имеет нестандартные форму и размеры, обладает более сильно выраженными запахом и вкусовыми ощущениями по сравнению с продуктами, полученными в соответствии с известными способами, при этом полученный продукт не является ни пастообразным, ни кашицеобразным или ломким.

При приготовлении продукта из фаршевой эмульсии в соответствии со способом согласно изобретению составляют смесь из натурального сырья, включающего в себя мясо млекопитающих, рыбы или домашней птицы и/или мясные субпродукты, обладающие необходимыми качествами, стоимостью и имеющие приятный вкус. Полученную смесь измельчают и превращают в эмульсию. Используемое мясо и/или мясные субпродукты могут быть выбраны из широкого ассортимента компонентов, при этом тип и количество материала, содержащего мясо, используемого при составлении смеси, выбирают исходя из ряда факторов, таких как предполагаемое использование продукта, желаемый запах продукта, вкусовые качества, стоимость, доступность ингредиентов, и т.п. В качестве мясного сырья может быть использовано мясо (т.е. скелетные и нескелетные мышцы) различных млекопитающих, домашней птицы и рыбы и/или мясные субпродукты (т.е. не указанные выше извлеченные из животных, домашней птицы и рыбы обработанные части, отличающиеся от мяса). Таким образом, используемый здесь термин «мясное сырье» следует понимать, как относящийся к необезвоженным мясу и/или мясным субпродуктам, включая замороженные материалы.

Если продукт предназначен для потребления человеком, то для его приготовления может быть использован любой из видов мяса или мясных субпродуктов, используемых при производстве традиционных продуктов из фаршевой эмульсии, включая, например, целые говяжьи и бараньи туши, вырезку из постной свинины, говяжьи голяшки, телятину, говядину, говяжью и свиную щековину и мясные субпродукты, такие как губы, рубец, сердце и языки. Если продукт предназначен для использования в качестве корма для домашних животных, мясная смесь может в дополнение к указанному выше мясному сырью содержать любые из мясных субпродуктов, одобренных для применения в составе кормов для животных, такие как говядина, мясо птицы или рыбы механической обвалки, а также говяжьи или свиные легкие, печень, почки и тому подобное. Обычно смесь из мясного сырья подбирают таким образом, чтобы содержание в ней жира составляло максимум приблизительно 15 мас.% и предпочтительно менее чем приблизительно 10 мас.%.

Добавки, которые используют в традиционных продуктах из фаршевой эмульсии, могут быть смешаны с мясным сырьем и включены в состав фаршевой эмульсии в соответствии с изобретением. Такими добавками являются пищевая соль, специи, пряности, сахар и т.п. в количестве, достаточном для получения продукта с желаемыми вкусовыми качествами. Кроме того, в фаршевую эмульсию могут быть добавлены незначительные количества других сухих ингредиентов, таких как функциональные ингредиенты, в том числе витамины, антиоксиданты, предбиотики, минералы, вкусоароматические добавки и т.п.

Для повышения стабильности и связанности эмульсии, придания приятного вкуса и запаха и снижения стоимости фаршевая эмульсия может также содержать один или несколько сухих белковых материалов, таких как, например, пшеничная клейковина, соевая мука, соевобелковый концентрат, соевобелковый изолят, яичный альбумин и сухое обезжиренное молоко. Включение сухих белковых веществ в фаршевую эмульсию особенно предпочтительно при производстве продукта, предназначенного для использования в качестве корма для домашних животных. Сухой белковый материал позволяет предприятию-изготовителю продукта использовать мясное сырье, в котором отношение белка к жиру, и отношение миозина к общему белку могут отличаться от предельно допустимых величин для использования при приготовлении продуктов из фаршевой эмульсии. Если в состав фаршевой эмульсии включен сухой белковый материал, его количество в пересчете на массу эмульсии может изменяться в пределах от приблизительно 5 мас.% до приблизительно 35 мас.% в зависимости от таких факторов, как назначение продукта, качество мясного сырья, используемого в составе эмульсии, стоимость ингредиентов и т.п. Предпочтительно содержание сухого белкового материала находится в интервале от приблизительно 25 мас.% до приблизительно 35 мас.%. Обычно при увеличении в используемом мясном сырье содержания жира и/или влаги соответствующим образом повышается и содержание сухого белкового материала в фаршевой эмульсии.

Хотя состав фаршевой эмульсии может варьироваться в широких пределах, соотношение белка и жира в эмульсии, содержащей сухой белковый материал, должно быть достаточным для образования при коагуляции белка из фаршевой эмульсии плотного мясного эмульсионного продукта без признаков нестабильности. Кроме того, содержание белка в эмульсии должно быть таким, чтобы при ее нагревании до температуры выше температуры кипения воды была возможной коагуляция эмульсии и образование плотного фаршевого продукта за короткий промежуток времени после нагревания до указанной температуры, т.е. в пределах приблизительно 5 минут, а предпочтительно - в пределах 3 минут. Таким образом, мясное сырье и добавки, включающие сухой белковый материал (если таковой используется), смешивают в таких пропорциях, чтобы мясное сырье в фаршевой эмульсии составляло от приблизительно 50 мас.% до приблизительно 75 мас.%, а предпочтительно - от приблизительно от 60 мас.% до приблизительно 70 мас.% в пересчете на массу эмульсии. Предпочтительно исходные ингредиенты для фаршевой эмульсии содержат белок в количестве, соответствующем приблизительно от 29 до 31 мас.%, а жир - от приблизительно 4 до приблизительно 6 мас.%. Продукт, полученный из фаршевой эмульсии, должен иметь по существу подобные характеристики по отношению к характеристикам исходных ингредиентов. Однако если в продукт добавляют соус или бульон, эти характеристики могут изменяться за счет содержания в соусе/бульоне влаги, белка и/или жира.

Кроме того, фаршевая эмульсия должна быть составлена так, чтобы она содержала влагу в количестве от приблизительно 45 мас.% до приблизительно 80 мас.% в пересчете на массу фаршевой эмульсии, т.е. на массу мясных материалов и добавок, при этом содержание влаги в фаршевой эмульсии предпочтительно регулируют от приблизительно 49 мас.% до приблизительно 53 мас.%. Точная концентрация воды в эмульсии будет, конечно, зависеть от количества белка и жира в эмульсии.

Выбранное для использования смешанное мясное сырье пропускают через волчок для измельчения мясного сырья на кусочки по существу одинакового размера. Обычно предпочтительно пропускать мясо через волчок, содержащий решетку с размером отверстий не более 1 см. Хотя удовлетворительные результаты могут быть получены и при измельчении мяса до частиц размером более 1 см, использование кусочков мяса большего размера, как правило, не является предпочтительным выбором. Если выбранное для использования мясное сырье находится в замороженном состоянии, то сначала его следует предварительно разбить или разрубить на куски, чтобы уменьшить размер направляемых в волчок кусков. Хотя размер кусков будет зависеть от размера входного отверстия волчка, как правило, замороженное мясное сырье разрубают на куски с площадью поверхности около 10 см2.

После измельчения смесь частиц мяса транспортируют в смесительную емкость, в которой смесь перемешивают до однородного состояния. Предпочтительно смесь нагревают до температуры от приблизительно 1°С до приблизительно 7°С, например, путем заключения емкости в кожух с водой, инжектирования пара и тому подобного для облегчения нагнетания мясной смеси. Однородную смесь частиц измельченного мяса затем подвергают тонкому измельчению в условиях, которые способствуют эмульгированию и образованию фаршевой мясной эмульсии, в которой белок и вода в мясной смеси образуют матрицу, которая обволакивает жировые шарики. Мясной материал может эмульгироваться с помощью любого традиционного способа и с применением традиционного оборудования, обычно используемого при приготовлении фаршевой эмульсии, например, с использованием смесителя, мешалки, волчка, бесшумного куттера, эмульситатора и тому подобного оборудования, которое способно разрушать жир и диспергировать его в виде шариков в белковой суспензии с образованием эмульсии.

Обычно температура фаршевой эмульсии при проведении процесса эмульгирования увеличивается. Это нагревание фаршевой эмульсии не вызывает опасений, пока температура не повышается до точки, с которой начинается денатурирование белка и происходит на этой стадии процесса с нежелательной скоростью. Температуру мясной смеси во время эмульгирования необходимо поддерживать на уровне, не превышающем приблизительно 49°С, для минимизации денатурирования белка на этой стадии процесса. Предпочтительно мясной материал пропускают через эмульситатор для его эмульгирования с одновременным нагреванием образующейся эмульсии до температуры от приблизительно 10°С до приблизительно 49°С, а предпочтительно - от приблизительно от 21°С до приблизительно 38°С.

Добавки, подлежащие введению в фаршевую эмульсию, включая сухой белковый материал (если таковой используется), могут быть добавлены в мясную смесь перед ее эмульгированием. В качестве альтернативы, во многих случаях предпочтительно вводить в мясную смесь добавки, в особенности сухой белковый материал, после эмульгирования мяса. Поскольку добавление сухого белкового материала приводит к повышению вязкости эмульсии, более эффективное эмульгирование достигается в том случае, если мясная смесь эмульгируется еще до добавления сухого белкового материала, вызывающего образование вязкого мясного «теста».

Полученное мясное эмульсионное «тесто» вновь может быть измельчено для повышения тонкости эмульсии и быстро нагрето до температуры выше температуры кипения воды. При этой температуре коагуляция белка в эмульсии происходит настолько быстро, что эмульсия уплотняется и образует плотный эмульсионный продукт в течение очень короткого периода времени, например, в течение 20 секунд или менее.

Установлено, что быстрый нагрев вязкой фаршевой эмульсии до температуры выше температуры кипения воды - в большинстве случаев от приблизительно 120°С до приблизительно 163°С, и предпочтительно от приблизительно 140°С до приблизительно 154°С - приводит к тому, что коагулирующий в эмульсии белок вызывает уплотнение эмульсии и приводит к образованию плотного эмульсионного продукта в течение приблизительно 5 минут, как правило, в пределах от нескольких секунд до приблизительно 3 минут после нагревания. На этой стадии процесса эмульсия находится под давлением приблизительно от 100 фунт/кв. дюйм до 500 фунт/кв. дюйм, а предпочтительно - от 200 фунт/кв. дюйм до 350 фунт/кв. дюйм. Высокая температура, наряду с повышенным давлением, обеспечивает формирование волокон в продукте. Неожиданно было обнаружено, что чем выше температура продукта и давление, тем лучше идет формирование волокон (имеется в виду линейное выравнивание при наличии более мелких удлиненных волокон).

Предпочтительно эмульсию обрабатывают в оборудовании, в котором она нагревается до указанных повышенных температур с одновременным ее измельчением, например, за счет механического нагрева и/или инжекции пара. Предпочтительно вязкая фаршевая эмульсия с температурой приблизительно от 30°С до 40°С прокачивается через эмульситатор, в котором она подвергается действию усилий сдвига для увеличения тонкости эмульсии и фактически одновременно нагревается до температуры приблизительно от 120°С до 163°С, предпочтительно от 140°С до 154°С, за счет быстрого механического нагревания и/или инжекции пара. При этом эмульсия нагревается до указанных повышенных температур предпочтительно за период времени, не превышающий 60 секунд.

Если нагревание эмульсии до такой высокой температуры осуществлялось указанным образом, то в дальнейшем не следует подвергать ее действию значительных усилий сдвига и разрезанию. Регулирование температуры эмульсии в пределах требуемого диапазона может осуществляться путем регулирования таких параметров, как скорость подачи материала в эмульситатор, скорость вращения эмульситатора и т.п. Такое регулирование хорошо известно специалистам в данной области техники.

Нагретую фаршевую эмульсию температурой выше температуры кипения воды, предпочтительно в интервале приблизительно от 120°С до 163°С, а более предпочтительно - приблизительно от 140°С до 154°С, подают с помощью объемного насоса, например, шестеренчатого или лопастного, в теплообменник. Продукт подают в теплообменник насосом под высоким давлением, составляющим приблизительно от 80 фунт/кв. дюйм до 1500 фунт/кв. дюйм, предпочтительно - приблизительно от 150 фунт/кв. дюйм до 450 фунт/кв. дюйм, а наиболее предпочтительно - приблизительно от 200 фунт/кв. дюйм до 350 фунт/кв. дюйм.

При таких высоких давлениях процесс осуществляется при верхнем предельном давлении, на которое рассчитан эмульситатор, или при давлении близком к предельному. По этой причине шестеренчатый насос (предельное давление от 1500 фунт/кв. дюйм до свыше 2500 фунт/кв. дюйм) предпочтительно размещают в замкнутом контуре сразу за эмульситатором. Это позволяет использовать эмульситатор для создания высокой температуры без создания высокого давления. Давление будет повышаться после шестеренчатого насоса. В результате давление в корпусе эмульситатора может быть понижено до 60-100 фунт/кв. дюйм.

Эмульсия удерживается в теплообменнике при давлении, превышающем давление паров эмульсии, до тех пор, пока коагуляция белка не достигнет уровня, достаточного для уплотнения эмульсии с образованием плотного эмульсионного продукта, который сохраняет свою форму и структуру при выгрузке из теплообменника. При такой повышенной температуре коагуляция белка происходит с достаточно высокой скоростью.

Хотя период времени, необходимый для достаточного уплотнения нагретой эмульсии и образования плотного продукта, будет зависеть от ряда факторов, таких как температура, до которой нагревается эмульсия, и от количества и типа белка в эмульсии, время выдержки эмульсии в теплообменнике, составляющее от нескольких секунд до приблизительно 3 минут, и обычно приблизительно от 1 до 1,5 минут, является, как правило, достаточным для надлежащей коагуляции и образования плотного эмульсионного продукта, который будет сохранять свои форму, целостность и физические характеристики. Время выдержки эмульсии в теплообменнике можно регулировать путем регулирования расхода эмульсии, подводимой к теплообменнику и/или за счет изменения длины теплообменника.

Конструкция теплообменника в различных вариантах осуществления изобретения способствует созданию волокнистой структуры продукта. Кроме того, на формирование волокнистой структуры оказывают влияние расход продукта и воздействие на продукт различного давления. Предпочтительно теплообменник выполнен с охлаждением. Это позволяет охлаждать продукт по мере его продавливания через теплообменник.

Теплообменник согласно изобретению предпочтительно имеет конструкцию, способствующую эффективному охлаждению или нагреванию сердцевины продукта. Охлаждение повышает стабильность процесса и, подобно уменьшению поперечного сечения, может увеличить четкость и выравнивание волокон за счет изменений вязкости и скорости прохождения продукта. Уплотненные куски фаршевой эмульсии, выгружаемые из теплообменника, имеют форму длинных полос продукта с температурой приблизительно от 65°С до 100°С и влагосодержанием приблизительно от 47% до 60%, при этом размер кусков изменяется. Сразу после выгрузки куски продукта быстро охлаждаются за счет испарительного охлаждения до температуры в от 60°С до 93°С. При необходимости на разгрузочном конце теплообменника может быть установлено подходящее режущее устройство, например, вращающийся отсекающий нож, водоструйное режущее устройство, режущая решетка или тому подобное устройство, предназначенное для разрезания продукта на куски требуемого размера, например, приблизительно от 150 мм до 350 мм. При необходимости для более быстрого охлаждения продукт может быть разрезан по центру. Крупные куски фаршевой эмульсии демонстрируют отличную целостность и прочность, удерживают свою форму и характеристики волокнистости, когда их подвергают расфасовке в тару и стерилизации в автоклаве, традиционно производимых при производстве консервированных продуктов, имеющих высокое влагосодержание.

Для улучшения волокнистого рисунка продукта перед изменением размеров конечного продукта и нарезки в виде кубиков можно использовать комплект компрессионных валков, который состоит из двух удлиненных, легко входящих в зубчатое зацепление друг с другом цилиндров (валков), вращающихся с одинаковой скоростью. Продукт, выходящий из теплообменника, попадает в узкий регулируемый зазор между вращающимися валками, которые разгруппировывают или частично разделяют или разрывают волокна. Как было установлено, такое неполное дробление волокнистых материалов способствует образованию линейных волокон.

Куски фаршевой мясной эмульсии, выгруженные из теплообменника, могут быть нарезаны кубиками и транспортированы в сушилку для удаления из них большой части влаги, и высушенный продукт накапливается и хранится. Снижение влагосодержания может также осуществляться путем воздействия на куски сухого тепла, чтобы полученные куски продукта, хотя и обладающие волокнистостью, приобрели внешний вид крупнокускового продукта. Сухое тепло создаваться обжариванием, запеканием, обжаркой в гриле или обжаркой в жире продукта. Предпочтительно оно создается сверхбыстрой обжаркой в жире, продолжительность которой, как правило, не превышает одной минуты и предпочтительно составляет от 15 до 35 секунд при температуре жира от 150°С до 200°С.

В качестве альтернативы, при производстве «влажного» продукта куски фаршевой эмульсии могут быть транспортированы из теплообменника непосредственно на укладку в тару, в ходе которой крупные куски укладывают в банки вместе с другими ингредиентами (например, соус, подлива и т.п.), а банки подвергают стерилизации в автоклаве.

Например, в производстве консервированных кормов для домашних животных подходящая подлива может быть приготовлена путем нагревания смеси из воды, крахмала и приправ. Крупные куски фаршевой эмульсии укладывают в консервные банки вместе с подливой в желаемых пропорциях, при этом банки герметизируют и затем подвергают стерилизации в автоклаве при температурно-временных режимах, достаточных для обеспечения промышленной стерилизации. Могут применяться традиционные способы автоклавирования. Обычно температура автоклавирования приблизительно от 118°С до 121°С при продолжительности автоклавирования приблизительно от 40 до 90 минут дает удовлетворительные результаты в производстве промышленно стерильного продукта.

Следует понимать, что для специалистов в данной области техники очевидны различные изменения и модификации описанных выше предпочтительных вариантов осуществления изобретения. Эти изменения и модификации могут быть осуществлены без выхода за пределы сущности и объема настоящего изобретения и без умаления предполагаемых преимуществ изобретения. Подразумевается, что такие изменения и модификации охватываются формулой изобретения.

Реферат

Изобретение относится к способам и устройствам для нагревания и охлаждения вязких материалов, таких как фаршевая эмульсия, используемая для производства пищевых и других продуктов. Устройство представляет собой теплообменник, содержащий первую пластину, соединенную с ней вторую пластину, а также первую и вторую дистанционные прокладки, размещенные между первой и второй пластинами. Первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют по меньшей мере один канал с регулируемой температурой, предназначенный для пропускания продукта через теплообменник. 5 н. и 19 з.п. ф-лы, 8 ил.

Формула

первую пластину;

вторую пластину, соединенную с первой пластиной;

первую и вторую дистанционные прокладки, размещенные между первой и второй пластинами, при этом первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал для пропускания первого продукта через устройство;

третью пластину, соединенную со второй пластиной, при этом по меньшей мере одна из первой, второй и третьей пластин обладает теплопередающей способностью;

между второй и третьей пластинами размещены третья и четвертая дистанционные прокладки, при этом вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал для пропускания второго продукта через устройство.

первую прижимную плиту с присоединенной к ней первой теплопередающей пластиной;

вторую теплопередающую пластину;

первую и вторую дистанционные прокладки, размещенные между первой и второй теплопередающими пластинами, при этом первая теплопередающая пластина, вторая теплопередающая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания первого продукта через теплообменник;

третью теплопередающую пластину, присоединенную ко второй теплопередающей пластине;

вторую прижимную плиту с присоединенной к ней четвертой теплопередающей пластиной, при этом вторая прижимная плита соединена с первой прижимной плитой; и

третью и четвертую дистанционные прокладки, размещенные между третьей и четвертой теплопередающими пластинами, при этом третья теплопередающая пластина, четвертая теплопередающая пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой, предназначенный для пропускания второго продукта через теплообменник.

первую прижимную плиту с присоединенной к ней первой теплопередающей пластиной;

вторую теплопередающую пластину;

первую и вторую дистанционные прокладки, размещенные между первой и второй теплопередающими пластинами, при этом первая теплопередающая пластина, вторая теплопередающая пластина, первая дистанционная прокладка и вторая дистанционная прокладка образуют первый канал с регулируемой температурой, предназначенный для пропускания первого продукта через теплообменник;

вторую прижимную плиту с присоединенной к ней третьей теплопередающей пластиной, при этом вторая прижимная плита соединена с первой прижимной плитой; и

третью и четвертую дистанционные прокладки, размещенные между второй и третьей теплопередающими пластинами, при этом вторая теплопередающая пластина, третья теплопередающая пластина, третья дистанционная прокладка и четвертая дистанционная прокладка образуют второй канал с регулируемой температурой, предназначенный для пропускания второго продукта через теплообменник.

- ввод фаршевой эмульсии в теплообменник; и

- воздействие на фаршевую эмульсию высокого давления, при этом теплообменник содержит первую пластину, вторую пластину, соединенную с первой пластиной и отделенную от нее с помощью первой и второй дистанционных прокладок, размещенных между первой и второй пластинами, и третью пластину, соединенную со второй пластиной и отделенную от нее с помощью третьей и четвертой дистанционных прокладок, размещенных между второй и третьей пластинами, при этом первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка обеспечивают воздействие на фаршевую эмульсию первой температуры при пропускании фаршевой эмульсии через теплообменник, а вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка обеспечивают воздействие на фаршевую эмульсию второй температуры при пропускании фаршевой эмульсии через теплообменник.

- составление фаршевой эмульсии, содержащей белок и жир;

- измельчение и нагревание фаршевой эмульсии;

- ввод фаршевой эмульсии в теплообменник и воздействие на фаршевую эмульсию давления, составляющего не менее 50 фунт/кв.дюйм, при этом теплообменник содержит первую, вторую пластину, соединенную с первой пластиной и отделенную от нее с помощью первой и второй дистанционных прокладок, размещенных между первой и второй пластинами, и третью пластину, соединенную со второй пластиной и отделенную от нее с помощью третьей и четвертой дистанционных прокладок, размещенных между второй и третьей пластинами, при этом первая пластина, вторая пластина, первая дистанционная прокладка и вторая дистанционная прокладка обеспечивают воздействие на фаршевую эмульсию первой температуры при пропускании фаршевой эмульсии через теплообменник, а вторая пластина, третья пластина, третья дистанционная прокладка и четвертая дистанционная прокладка обеспечивают воздействие на фаршевую эмульсию второй температуры при пропускании фаршевой эмульсии через теплообменник; и

- выгрузку фаршевой эмульсии из теплообменника.

Комментарии