Способ получения муки из зерна, вальцовая мельница, применение вальцовой мельницы, зигзагообразная просеивающая машина, применение зигзагообразной просеивающей машины - RU2498854C2

Код документа: RU2498854C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области получения муки из зерна с признаками ограничительной части независимых пунктов.

Уровень техники

Из ЕР 0335925 В1 известны способ и устройство для получения продуктов помола зерна как, например, муки, манной крупы или дунста по принципу высокого помола. Продукт помола здесь многократно, преимущественно от двенадцати до двадцати раз подвергается помолу на вальцовых мельницах и неоднократно просеивается. Продукт помола при этом, по меньшей мере, два раза пропускается через стадии помола на двойных валках без просеивания между отдельными стадиями двойного помола и после двойного помола соответственно просеивается.

Известные устройства и способы при этом имеют тот недостаток, что подлежащий помолу материал в устройствах для помола во время процесса помола сильно нагревается. Это, является, в частности, отрицательным моментом при помоле зерна в муку, так как благодаря теплу, внесенному в зерно, протеины, имеющиеся в зерне, подвергаются изменению или им причиняется вред. В частности, из-за внесенного тепла происходит изменение клейковины, так как она неустойчива к нагреванию. Так как клейковина оказывает очень большое влияние на качество хлеба, который будет испечен из муки, изменения в клейковине при процессе помола ведут к изменению качества хлеба, которое должно компенсироваться, например, при процессе выпекания хлеба из полученной муки.

Другим недостатком известного способа и устройства для получения муки из зерна является применение нескольких последовательных установок для размола для получения муки, так как они дороги их работа связана с энергетическими затратами. Это применение нескольких установок для размола ведет к тому, что для мельниц необходимы большие здания, что еще больше увеличивает затраты на сооружение мельниц.

К тому же известные способ и устройство имеют тот недостаток, что они требуют высокого расхода энергии для получения муки и/или манной крупы из зерна. Например, при уровне техники нужно, по меньшей мере, от 25 до 27 кВт.час/т или даже больше 33 кВт.час/т для получения муки наиболее употребительной крупности помола, т.е. с наиболее употребительным размером частиц.

В DE 2708053 раскрыт способ для тонкого и особо тонкого измельчения руды с помощью валковых мельниц с постелью материала, причем это измельчение осуществляется под сильной сжимающей нагрузкой, однако, ограниченной для защиты от чрезмерной сжимающей нагрузки, а также пиков давления.

В связи с этим задачей данного изобретения является исключение недостатков известного, т.е., в частности, разработка устройства и способа, с помощью которых мука из зерна может быть получена с небольшим нагревом муки во время процесса помола. Второй задачей данного изобретения является разработка устройства и способа, с помощью которых мука из зерна может быть получена с оптимальными затратами и экономно в плане энергетики.

Эти задачи решаются с помощью устройства, а также способа согласно отличительной части независимых пунктов формулы изобретения.

Предложенное согласно изобретению устройство относится к устройству для помола для получения муки из зерна, причем таким зерном является мягкая пшеница, твердая пшеница, кукуруза или гречиха. Устройство для помола отличается, по меньшей мере, наличием установки для размола, которая, в частности образовано в виде вальцовой мельницы с постелью из продукта. Установка для размола имеет, по меньшей мере, одно загрузочное отверстие и, по меньшей мере, одно разгрузочное отверстие. Устройство для помола включает, по меньшей мере, одну ступень разделения для разделения продукта помола на продукт более тонкого помола и продукт более грубого помола, а также устройство для возврата, по меньшей мере, части продукта грубого помола в загрузочное отверстие установки для размола.

Мягкая пшеница обозначается также как Triticum aevestium и твердая пшеница как Trinicum durum.

Рис также понимается как зерно.

Вальцовые мельницы имеют чаще всего два вращающиеся с различной скоростью валка, зазор между валками и таким образом усилие помола может регулироваться, благодаря этому, например, зерно транспортируется и при этом подвергается помолу. Степень помола, т.е. размер частиц продукта помола, который стремятся получить, определяется прежде всего величиной зазора между валками. Во время процесса помола зазор между валками остается постоянным. Подлежащее помолу зерно подается в эту вальцовую мельницу. Чтобы иметь возможность молоть зерно в подобного рода вальцовой мельнице, зазор между вальцами должен регулироваться на величину частиц зерна. При подобного рода помоле благодаря механическому процессу размалывания и давлению в зазоре между валками, в частности, при малой ширине зазора между вальцами, в зерно вносится много тепла, так что зерно сильно нагревается. Так как зерно загружается в вальцовую мельницу, т.е. в частности, в виде отдельных частиц, пропускная способность при небольшом зазоре между вальцами, т.е., в частности, на заключительных, так называемых ступенях тонкого помола, очень низкая.

Под вальцовой мельницей с постелью из продукта понимается вальцовая мельница с регулируемым усилием. Например, для создания усилия применяются имеющие предварительное натяжение пружины или гидравлическим образом связанные газонаполненные аккумуляторы. Давление оказывается на валки в направление зазора между валками, так что зазор между этими валками регулируется в зависимости от количества и вида подлежащего помолу зерна в зазоре между вальцами, а также установленного давления. Например, зазор может устанавливаться от примерно 0,5 до 2% диаметра валка. Таким образом, результирующий зазор между валками получается при втягивании зерна валками, которое, в частности зависит от трения. При этом часть частиц зерна может быть больше, чем зазор. Типичным образом частицы соответственно меньше, чем результирующий зазор. В области втягивания между валками в этом случае возникает постель из материала, определяемая избыточным поступлением зерна, которое может втягиваться, например, из заполненной шахты для материала или воронки. Измельчение в постели материала основывается на плотной засыпке частиц в зазоре между валками. Установка усилия помола служит для регулирования подачи энергии мельнице. Подача энергии определяет - в зависимости от материала и крупности - получение более тонкого продукта помола и должно устанавливаться в оптимальном диапазоне.

В частности пропускная способность через вальцовую мельницу с постелью из продукта зависит, например, от числа оборотов. В общем, более высокое число оборотов ведет к более высокой пропускной способности. Например, окружные скорости валков, т.е. скорость на поверхности, которая во время процесса помола находится в зацепление с зерном, могут лежать в диапазоне от 1 до 1,5 м/с, в частности, быть менее 1 м/с и в высшей степени быть менее 0,1 м/с. В целом для продуктов более тонкого помола устанавливаются более низкие окружные скорости.

Если втягивание в вальцовую мельницу недостаточно, например, в виду отсутствия трения, так что возникают так называемые явления псевдоожижения, в этом случае может применяться уплотнитель, например, так называемый уплотнительный шнек, который транспортирует зерно в зазор между валками, являясь поддержкой, например, силе тяжести.

Таким образом, вальцовая мельница с постелью из продукта отличается переменным зазором между валками во время помола, установкой сжатия в зазоре между валками, а также тем, что увеличение объема зерна в зазоре между валками ведет к увеличению рабочего зазора между валками вальцовой мельницы.

Преимущественно валки вальцовой мельницы с постелью из материала вращаются с различной скоростью. Это ведет к усиленному срезу зерна в зазоре между валками и благодаря этому к улучшенному помолу в отруби и манную крупу.

Под отрубями в смысле заявки понимается также смесь из отрубей и частей шелухи зерна.

Дальше под ступеней разделения в смысле данного изобретения понимается устройство для разделения зерна различного размера, формы и плотности, причем может иметь место разделение, либо на основе одного из этих параметров или на основе любой комбинации этих параметров. Разделение, например, может только по различным размерам частиц молотого зерна. После этого возможно дальнейшее разделение по различной плотности частиц в одном диапазоне размера. Например, молотое зерно может разделяться на первом этапе на частицы с размером от 280 до 560 µм и частицы с размерами от 560 до 1120 µм. На втором этапе разделения потом, например, могут сортироваться частицы при диапазоне размера от 280 до 560 µм в соответствии с плотностью и/или формой частиц, в то время как частицы с диапазоном размера от 560 до 1120 µм подвергаются помолу второй раз.

Под разделением продукта помола на продукт более тонкого помола и продукт более грубого помола в смысле данной заявки понимается относительное разделение по размеру частиц продукта помола. Например, при разделении продукта помола на частицы с размерами от 100 до 200 µм и от 200 до 300 µм, т.е. на две фракции, в первом диапазоне размеров это будет продукт более тонкого помола и во втором диапазоне размеров это будет продукт более грубого помола. Возможно также разделение на две, три, четыре и больше фракций.

Предложенное согласно изобретению устройство для помола имеет преимущество, что благодаря возврату, по меньшей мере, части продукта более грубого помола в загрузочное отверстие установки для размола с помощью устройства для возврата уменьшается число необходимых установок для размола для достижения определенной степени помола, т.е. подлежащего достижению размера частиц после процесса помола, так как продукт помола вновь пропускается через установку для размола, пока не будет достигнута определенная степень помола. Это ведет к более благоприятному в плане затрат устройству для помола по сравнению с уровнем техники, так как количество установок для размола, а также габариты всего устройства для помола уменьшаются.

Другое преимущество устройства для помола, в частности, при применении вальцовой мельницы с постелью из продукта заключается в селективном помоле зерна в установке для размола, т.е. отруби менее сильно размалываются, чем мучнистое ядро, также называемое эндоспермом. Другими словами, отруби сохраняют больший размер частиц, чем мучнистое ядро, вследствие чего они могут более легко отделяться в ступени разделения.

Возвращенный продукт помола перед новым процессом помола в установке для размола смешивается с еще не молотым зерном, так что пропускная способность смеси из зерна и возвращенного продукта помола в установке для размола сохраняется по возможности постоянной. Это может, например, достигаться с помощью регулирующего механизма для еще не молотого зерна.

Предпочтительно, что в устройстве для помола удельное усилие помола установки для размола может регулироваться таким образом, что зерно во время процесса помола нагревается менее чем на 30°С по сравнению с температурой зерна перед соответствующим помолом. Предпочтительно зерно нагревается менее чем на 15°С, особо предпочтительно менее чем на 10°С и в высшей степени предпочтительно менее чем на 5°С.

Под удельным усилии помола S в смысле настоящей заявки понимается отношение давления, действующего на валки в направлении зерна, т.е. усилия нажима F, диаметра валка D и действенной находящейся в зацеплении с зерном длины валка L в соответствии с формулой S=F/LD.

Возможность регулирования удельного усилия помола в установке для размола таким образом, что ограничивается нагревание зерна при процессе помола, имеет преимущество, что уменьшается изменение или причинение вреда протеину, в частности, клейковине в зерне. Это дает более высокие репродуктивные свойства муки, полученной согласно настоящему изобретению. В специальных вариантах применения может быть предусмотрено также, например, еще и охлаждение валков, зерна или валков и зерна.

Итак, удельное усилие помола предпочтительным образом регулируется так, что достигается желаемый результат помола, т.е. получение высокой доли продукта более тонкого помола, без слишком сильного нагрева зерна во время процесса помола. Благодаря этому к тому же достигается сокращение расхода энергии установкой для размола по сравнению с уровнем техники, так как зерно нагревается менее сильно.

Предпочтительным также является, что зазор между двумя валками установки для размола устройства для помола является переменным при постоянном удельном усилии помола на зерно, подаваемое в зазор между валками.

При этом также возможно сделать переставляемым или регулируемым вручную или с помощью управляющего или регулирующего устройства удельное усилие помола, например, в зависимости от размера частиц, количества образовывающихся частиц или нагрева зерна.

Оказание постоянного удельного усилия помола на зерно в зазоре между валками имеет преимущество в том, что зерно при процессе помола размалывается при постоянных условиях, т.е. в основном постоянном внесении тепла в зерно. Это достигается благодаря тому, что зазор между двумя валками установки для размола является переменным, так что, например, при увеличении количества зерна в зазоре между валками этот зазор увеличивается и таким образом действующее на зерно удельное усилие помола остается постоянным. В случае, когда количество зерна в зазоре между валками уменьшается, уменьшается также и зазор между валками, а удельное усилие помола, действующее на зерно, остается постоянным.

Но также возможно, что при увеличении зазора между валками удельное усилие помола определенным образом повышается. Это достигается благодаря тому, что, например, при механически предварительно напряженной пружине для создания усилия увеличение зазора между валками ведет к дальнейшему удлинению пружины и таким образом на основании характеристики пружины устанавливается более высокое удельное усилие помола. Так как пропускная способность зерна увеличивается при увеличении зазора между валками, здесь при одновременном повышении удельного усилия помола подача энергии на количество зерна остаются примерно постоянной, так что условия помола здесь точно также остаются постоянными. При уменьшении зазора между валками удельное усилие помола соответственно снижается, так что также и здесь подача энергии на количество зерна остается примерно постоянной.

Совсем замечательным теперь оказалось, что, не смотря на щадящий помол зерна, благодаря ограничению внесения тепла в зерно, уплотненного в зазоре между валками, зернам крахмала, т.е. главной составной части эндосперма, причиняется вред. Это причинение вреда, в частности, может регулироваться, например, с помощью регулирования удельного усилия помола или также кондиционирования зерна.

В частности, предпочтительно, что ступень разделения устройства для помола оформлена таким образом, что зерно с плотностью менее 2 г/см3 и, в частности, менее 1,5 г/см3 может разделяться на продукт более тонкого помола, а также продукт более грубого помола. Продукты помола имеют при этом плотность менее 2 г/см3, и, в частности, менее 1,5 г/см3.

Это имеет то преимущество, что ступень разделения приспосабливается к разделению зерна на продукты более тонкого и более грубого помола и таким образом становится лучшим разделение по плотности продукта помола. Это, например, при ступенях разделения, которые добиваются разделения с помощью потоков воздуха, возможно благодаря тому, что геометрия ступени разделения и воздушный поток приспосабливается к диапазону плотности материала.

Далее особо предпочтительным является то, что удельное усилие помола в устройстве для помола установлено менее 3 Н/мм2. Предпочтительно это удельное усилие помола менее 2 Н/мм2, особо предпочтительно между 1 и 2 Н/мм2 и в высшей степени предпочтительно менее 1 Н/мм2.

Это ограничение удельного усилия помола имеет преимущество, что тепло, внесенное в зерно при процессе помола, еще больше уменьшается, так что вред, причиняемый протеину, или его изменения, в частности, клейковины дальше уменьшается.

Далее в высшей степени предпочтительно, что ступень разделения устройства для помола имеет, по меньшей мере, одно устройство из перечня следующих устройств: зигзагообразная просеивающая машина, машина для очистки манной крупы, плоский грохот, турбогрохот, грохот с питательными тарелками, грохот с горизонтальным потоком. Предпочтительно ступень разделения имеет два этих устройства и особо предпочтительно, по меньшей мере, два этих устройства.

Зигзагообразная просеивающая машина известна из уровня техники, например, из GB 468212 и DE 197132107 С2 или из учебника "Prinzipien und neuere Verfahren der Windsichtigung, H.Rumpf und K.Leschnski (CIT 39(1967) 21,1261 ff.).

Машины для очистки манной крупы известны из уровня техники, например, согласно DE 612639 C1, DE 3410573 A1 или учебника "Maschinenkunde fur Muller", A.W.Rohner (1986) и которые продаются фирмой Buhler AG.

Плоские грохоты, которые образованы в качестве просеивающих устройств, точно также известны из уровня техники, например, из учебника "Maschinenkunde fur Muller", A.W.Rohner (1986) и например, изготавливаются фирмой Buhler A.G.

Турбогрохоты точно также известны из уровня техники, например, из учебника "Handbuch der Verfahrenstechnik", H.Schubert (Wiley-Veriag) и предлагаются, например, фирмой Hosokawa Alpine AG, Augsburg в сериях "Turboplex" или "Statoplex".

Эта структура ступени разделения, включающая, по меньшей мере, одно из выше описанных устройств, имеет преимущество, что для соответствующего разделения по размеру частиц, форме частиц или плотности соответственно пригодное устройство, т.е. зигзагообразная просеивающая машина, машина для очистки манной крупы, плоский грохот или турбогрохот могут интегрироваться в ступень разделения. Например, для двухступенчатого разделения может сначала осуществляться разделение по размеру частиц и после этого по плотности частиц. Для первого этапа разделения, например, применяется плоский грохот и для второго этапа разделения применяется, например, зигзагообразная просеивающая машина или машина для очистки манной крупы. При этом с помощью плоского грохота зерно сначала разделяется на продукты с тонким и грубым помолом и после этого продукт более тонкого помола с помощью зигзагообразной просеивающей машины разделяется на составные части различной плотности, т.е., в частности, на манную крупу и отруби. Также возможно, что плоский грохот разделяет зерно на несколько фракций и эти фракции, т.е. также продукт более грубого помола, после этого транспортируются в отдельную зигзагообразную просеивающую машин, в которой разделяются по форме и/или плотности.

Под манной крупой в смысле заявки понимается молотое зерно с небольшой долей отрубей, т.е. в основном чистая манная крупа.

Но, в частности, также возможно, что ступень разделения включает плоский грохот и две или, по меньшей мере, три и две или, по меньшей мере, две друг за другом установленные зигзагообразные просеивающие машины.

Предпочтительно устройство для помола имеет две установки для размола. В частности, устройство для помола имеет три установки для размола, особо предпочтительно четыре установки для размола и в высшей степени предпочтительно, по меньшей мере, четыре установки для размола.

Это имеет преимущество в том, что, например, одинаковые по конструкции установки для размола могут устанавливаться последовательно одна за другой и в каждой установке для размола соответственно отдельно может устанавливаться усилие помола для подлежащего достижению результата помола. Далее могут комбинироваться также установки различной конструкции, т.е. вальцовая мельница с постелью из продукта и вальцовая мельница с постоянным зазором между валками.

В частности, предпочтительно устройство для помола имеет две ступени разделения. Предпочтительно это устройство для помола имеет три ступени разделения, особо предпочтительно четыре ступени разделения и в высшей степени предпочтительно, по меньшей мере, четыре ступени разделения.

Это имеет преимущество в том, что, например, если устройство имеет несколько установок для размола, позади каждой этой установки для размола может быть расположена ступень разделения. Далее может быть полезным, что две ступени разделения расположены последовательно и каждая из этих ступеней разделения осуществляет разделение продукта помола по различным параметрам.

Далее в высшей степени предпочтительной является ступень разделения, базирующаяся на потоках, в частности, с воздушными потоками, в качестве ступени разделения с частично циркуляционным или циркуляционным воздухом, в частности, содержащая зигзагообразную просеивающую машину (13).

Это имеет преимущество в том, что, по меньшей мере, часть воздуха, которая проходит через ступень разделения для разделения продукта помола, например, по плотности, т.е. разделения, например, отрубей и манной крупы, снова возвращается в ступень разделения. Это ведет к уменьшению расхода энергии ступенью разделения, так как среди прочего в ступени разделения снижается расход воздуха.

В другой предпочтительной форме осуществления устройство для помола включает, по меньшей мере, одну ступень разделения для отдельного отведения отрубей из продукта более тонкого помола.

Это имеет преимущество, что удаляются, например, еще находящиеся в продукте тонкого помола отруби, что, в частности, полезно для получения белой муки.

В альтернативной предпочтительной форме осуществления установка для размола имеет, по меньшей мере, один тип валков согласно следующему перечню: гладкие валки, рифленые валки, профильные валки. Профильные валки имеют, например, определенную шероховатость поверхности.

Это имеет то преимущество, что установка для размола может приспосабливаться к подлежащему помолу зерну, а также к подлежащему получению результату помола. При этом возможно, что установка для размола имеет два гладких валка, два рифленых валка или также комбинацию из гладких, профильных и рифленых валков.

Предпочтительно, что, впереди или позади, по меньшей мере, одного устройства для помола установлено устройство для кондиционирования. С помощью этого устройства для кондиционирования может устанавливаться, по меньшей мере, один из следующих параметров зерна: температура, влажность, размер частицы, доля отрубей.

Это имеет преимущество, что зерно перед и/или после помола в установке для размола кондиционируется так, что может достигаться оптимальный результат помола для соответствующей цели применения. Например, устройство для кондиционирования может быть образовано в виде ступени дробления, в которой зерно подвергается помолу вальцовой мельницей с постоянным зазором между валками. При этом получается продукт помола из отрубей и эндосперма. В ступени кондиционирования может теперь на первом этапе отделяться часть отрубей и таким образом регулироваться доля отрубей в зерне. К тому же благодаря регулированию продукта помола в ступени дробления могут регулироваться размеры частиц зерна, которое потом транспортируется в следующую установку для размола.

Устройство для кондиционирования может содержать, например, плоский грохот для разделения различных размеров частиц или также части отрубей. К тому же устройство для кондиционирования может содержать устройство для поддержания температуры при нагреве или охлаждении зерна перед процессом помола, устройство для регулирования влажности зерна.

Предпочтительно установка для помола имеет, по меньшей мере, один датчик для измерения содержания золы, влажности, температуры и/или размера частиц помолотого зерна, в частности, продукта более тонкого помола и/или продукта более грубого помола. Но также возможно с помощью датчика измерять температуру и/или влажность воздуха, выходящего из ступени разделения, например, из зигзагообразной просеивающей машины. Этот, по меньшей мере, один датчик установлен предпочтительно в ступени разделения.

Среди прочего это имеет преимущество в том, что, например, после разделения в ступени разделения может измеряться содержание золы или также содержание влаги в разделенном продукте помола, т.е. продукте более тонкого помола и/или продукте более грубого помола. После этого продукт помола может кондиционироваться, например, в устройстве для кондиционирования на оптимальное содержание влаги для помола.

Другим преимуществом является измерение температуры и/или влажности воздуха, выходящего из ступени разделения. На основе этого измерения теперь может регулироваться, например, ступень разделения, в частности, зигзагообразная просеивающая машина, на оптимальные условия, т.е. оптимальное соотношение потоков для оптимального разделения в ступени разделения.

В частности, здесь речь идет о спектрометре для измерения методом ближней инфракрасной спектроскопии, т.е. NIR-спектрометре и/или датчике цветного изображения. Датчик цветного изображения пригоден для измерения содержания золы в продукте помола. NIR-спектрометр, в частности, пригоден для измерения влажности продукта помола и/или воздуха.

Другой аспект изобретения обращен на способ получения муки из зерна, предпочтительно из мягкой пшеницы, твердой пшеницы, кукурузы или гречихи. Этот способ, в частности, осуществляется с помощью устройства для помола, описанного выше. В одном этапе способа осуществляется помол зерна в установке для размола, причем, в частности, речь идет о вальцовой мельнице с постелью из продукта. Эта установка для размола имеет, по меньшей мере, одно загрузочное отверстие и, по меньшей мере, одно разгрузочное отверстие. Помол зерна осуществляется, в частности, с таким удельным усилием помола, что зерно во время процесса помола нагревается менее чем на 30°С по сравнению с температурой зерна перед соответствующим помолом. Предпочтительно зерно с таким удельным усилием помола подвергается помолу, так что зерно во время процесса помола нагревается менее чем на 15°С, особо предпочтительно менее чем на 10°С и в высшей степени предпочтительно менее чем на 5°С по сравнению с температурой зерна перед соответствующим помолом. Зерно подвергается помолу, в частности, предпочтительно с удельным усилием помола менее 3 Н/мм2, предпочтительно менее 2 Н/мм2, особо предпочтительно между 1 и 2 Н/мм2 и в высшей степени предпочтительно менее 1 Н/мм2. В другом этапе способа помолотое зерно с помощью транспортного устройства транспортируется в ступень разделения. В другом этапе осуществляется разделение молотого зерна в ступени разделения на продукт более тонкого помола и продукт более крупного помола. В частности, зерно разделяется с плотностью менее 2 г/см3, в частности, менее 1,5 г/см3, на продукт более тонкого помола, а также продукт более грубого помола, причем продукты помола имеют плотность менее 2 г/см3, в частности, менее 1,5 г/см3. На следующем этапе осуществляется возврат, по меньшей мере, части продукта более грубого помола в загрузочное отверстие установки для размола с помощью устройства для возврата. Далее продукт более тонкого помола выводится из ступени разделения.

Этот способ предпочтительно осуществляется с помощью описанного выше устройства и таким образом имеет все описанные выше преимущества устройства.

С одной стороны предпочтительно с помощью выбора удельного усилия помола при помоле в установке для размола регулируется вред, причиняемый крахмалу зерна. С другой стороны благодаря этому соответствующему регулированию усилия помола ограничивается внесение тепла в зерно.

Под вредом, причиняемым крахмалу зерна, в смысле заявки понимается вред причиняемый глазкам крахмала в эндосперме, так что он может поглощаться простой водой или также легче доступен для ферментов

Эта возможность регулирования вреда, причиняемого крахмалу зерна, с помощью выбора удельного усилия помола имеет преимущество в том, что вред, причиняемый крахмалу зерна, может подгоняться к соответствующим запросам рынка. Например, при выпечке хлеба в Англии требуется более сильный вред, причиняемый крахмалу, так как в Англии требуется высокое поглощение воды мукой при выпечке хлеба. В Азии, напротив, требуется меньший вред, причиняемый крахмалу, так что мука поглощает мало воды, так как много продуктов в Азии продаются в высушенном состоянии и таким образом после процесса изготовления продукта благодаря вреду, причиняемому крахмалу, дополнительно поглощенная вода должна снова удаляться, что требует энергетических затрат и поэтому является дорогим.

Особо предпочтительно, что зерно размалывается, по меньшей мере, на 90% в продукт более тонкого помола с помощью двух проходов через установку для размола. В частности зерно размалывается, по меньшей мере, на 90% в продукт более тонкого помола с помощью трех проходов, особо предпочтительно с помощью четырех проходов и в высшей степени предпочтительно с помощью, по меньшей мере, четырех проходов через установку для размола.

Это имеет преимущество, что при извлечении доли в 90% продукта более тонкого помола с меньшими проходами повышается пропускная способность установки для помола, причем, однако, для этого нужно более высокое усилие помола. Это ведет к более сильному нагреванию зерна во время помола и к более значительному вреду, причиняемому крахмалу зерна. Если установка для размола регулируется так, что необходимо несколько проходов через установку для размола, чтобы получить 90% продукта более тонкого помола, в этом случае уменьшается пропускная способность через подобную установку для помола, причем, однако, при более низком удельном усилии помола при равном подлежащем переработке зерне. Благодаря этому достигается более низкий вред, причиняемый крахмалу зерна, а также более низкое нагревание зерна во время процесса помола.

В высшей степени предпочтительно, что на этапе способа отруби в основном отделяются из растительного продукта помола в ступени разделения.

В частности, предпочтительно, что позади ступени разделения установлена другая установка для размола для дальнейшего помола продукта более тонкого помола

Это имеет преимущество в том, что после разделения продукта более тонкого помола он может подвергаться помолу в отдельной установке для размола для получения, например, специальной муки.

Далее, в частности, предпочтительно, что позади первой ступени разделения установлена другая ступень разделения для дальнейшего разделения продукта более тонкого помола.

Это имеет преимущество в том, что каждая ступень разделения может регулироваться на специальный результат разделения. Например, ступени разделения могут иметь различную селективность в отношении плотности подлежащих разделению частиц.

Далее предпочтительно, что позади, по меньшей мере, одной установки для размола установлен разрыхлитель для разрыхления зерна после помола в установке для размола. Это имеет преимущество в том, что при возможном сжатии зерна в установке для размола продукт помола разрыхлителем разрыхляется на отдельные частицы и таким образом становится возможным разделение в ступени разделения на продукты более тонкого и более грубого помола.

В качестве разрыхлителей на практике применяются так называемые ударные разрыхлители. Но могут применяться также известные специалисту барабанные разрыхлители, мешалки или также так называемые истирающие мельницы или зернотерки.

В высшей степени предпочтительно, что перед и/или после помола в устройстве для кондиционирования регулируется, по меньшей мере, один из следующих параметров зерна: температура, влажность, размер частиц, доля отрубей.

В частности, устройство для кондиционирования образовано в качестве ступени дробления.

Дополнительный аспект настоящего изобретения направлен на зигзагообразную просеивающую машину, которая, в частности, пригодна для осуществления способа, как описано выше. Зигзагообразная просеивающая машина оформлена таким образом, что может разделяться зерно с плотностью менее 2 г/см3 и, в частности, менее 1,5 г/см3 на продукт более тонкого помола и продукт более грубого помола. Продукты помола при этом имеют плотность мерее 2 г/см3 и, в частности, менее 1,5 г/см3.

Эта зигзагообразная просеивающая машина предпочтительно применяется в описанном выше устройстве для помола и имеет при этом все описанные выше преимущества зигзагообразной просеивающей машины.

Дополнительный альтернативный аспект изобретения обращен на вальцовую мельницу с постелью из продукта, которая, в частности, пригодна для осуществления способа, как описано выше.

Эта вальцовая мельница с постелью из продукта предпочтительно применяется в описанном выше устройстве для помола и имеет при этом все описанные выше преимущества этого устройства для помола.

Предпочтительно зерно в вальцовой мельнице с постелью из продукта может размалываться на продукт более тонкого помола и продукт более грубого помола. Удельное усилие помола менее 3 Н/мм2, предпочтительно менее 2 Н/мм2, особо предпочтительно между 1 и 2 Н/мм2 и в высшей степени предпочтительно менее 1 Н/мм2.

Другой аспект настоящего изобретения обращен на применение вальцовой мельницы с постелью из продукта на получение муки и/или манной крупы из зерна, в частности, из мягкой пшеницы, твердой пшеницы, кукурузы или гречихи.

Вальцовая мельница с постелью из продукта отличается переменным зазором между валками во время помола, регулированием давления в зазоре между валками, а также тем, что увеличение объема зерна в зазоре между валками ведет к увеличению зазора между валками.

Другой альтернативный аспект изобретения обращен на применение зигзагообразной просеивающей машины для разделения зерна, предпочтительно мягкой пшеницы, твердой пшеницы, кукурузы или гречихи. Разделение зерна осуществляется по процессу помола в установке для размола на продукт более тонкого помола и продукт более грубого помола.

Предпочтительно зерно с плотностью менее 2 г/см3, в частности, менее 1,5 г/см3 разделяется на продукт более тонкого помола и продукт более грубого помола. Продукты помола имеют плотность менее 2 г/см3, в частности, менее 1,5 г/см3.

Особо предпочтительно зигзагообразная просеивающая машина применяется для разделения отрубей из продукта более тонкого помола и/или продукта более грубого помола.

Для лучшего понимания изобретение ниже более подробно поясняется с помощью примеров осуществления.

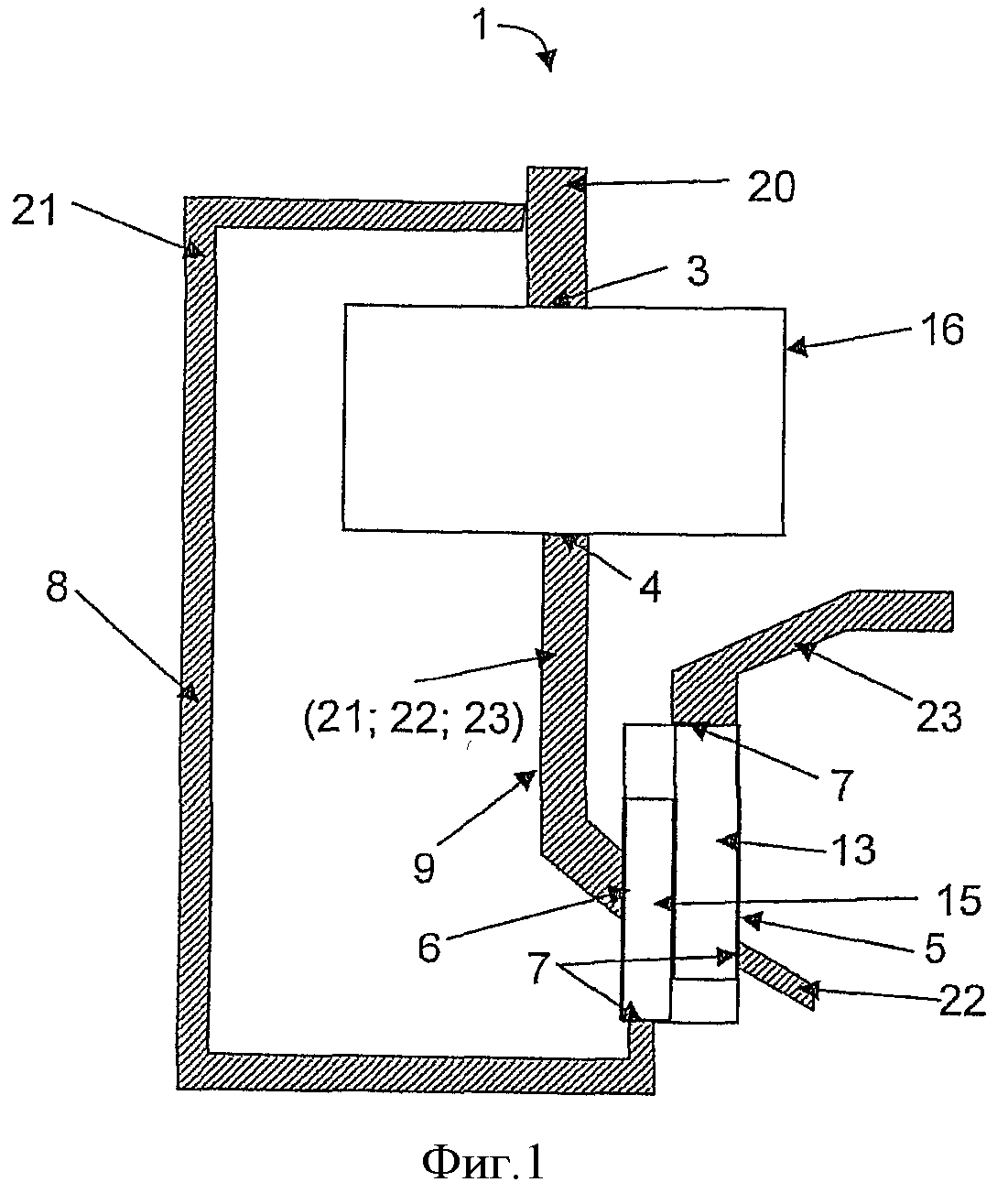

Фиг.1 - схематическое изображение предложенного согласно изобретению устройства с вальцовой мельницей с постелью из продукта и устройством для разделения;

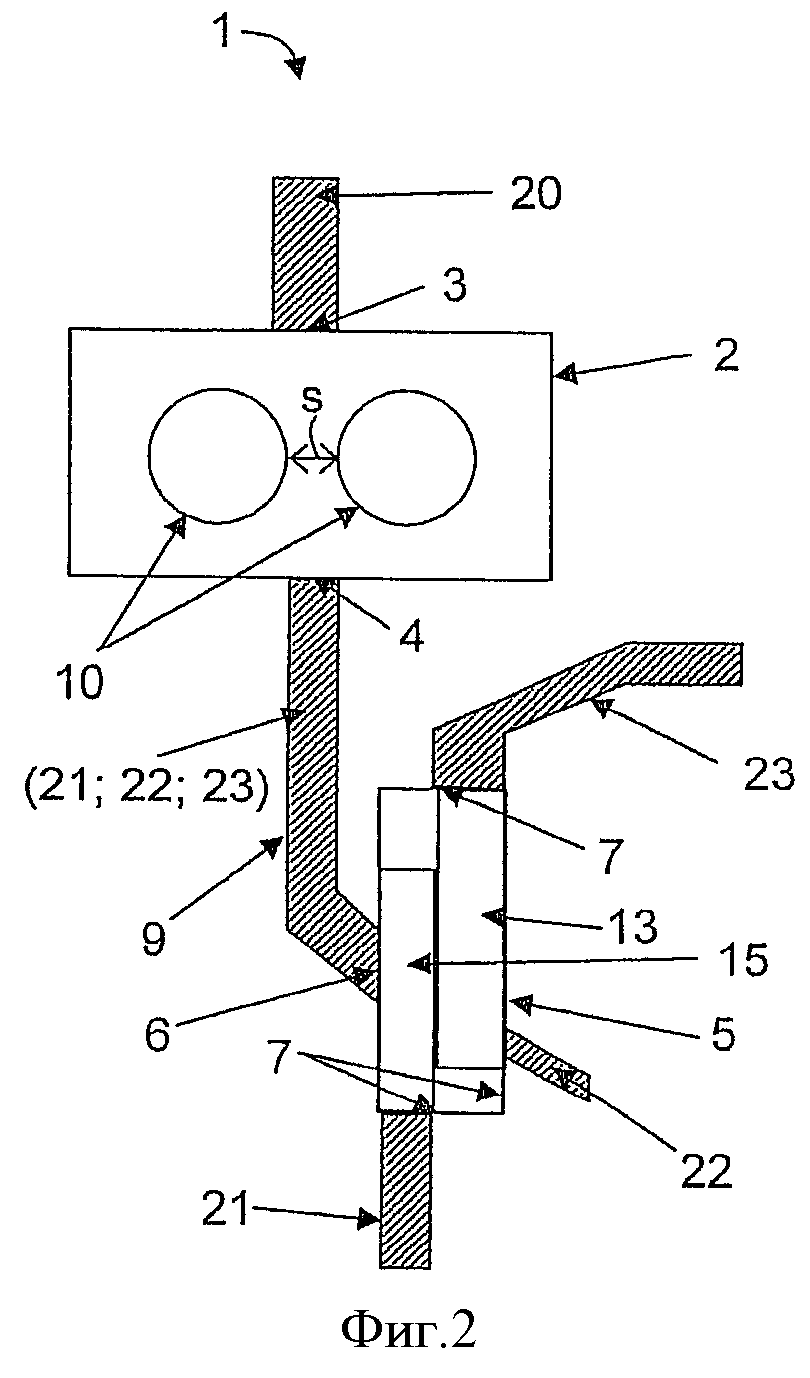

фиг.2 - схематическое изображение альтернативного предложенного согласно изобретению устройства для помола с вальцовой мельницей и устройством для разделения;

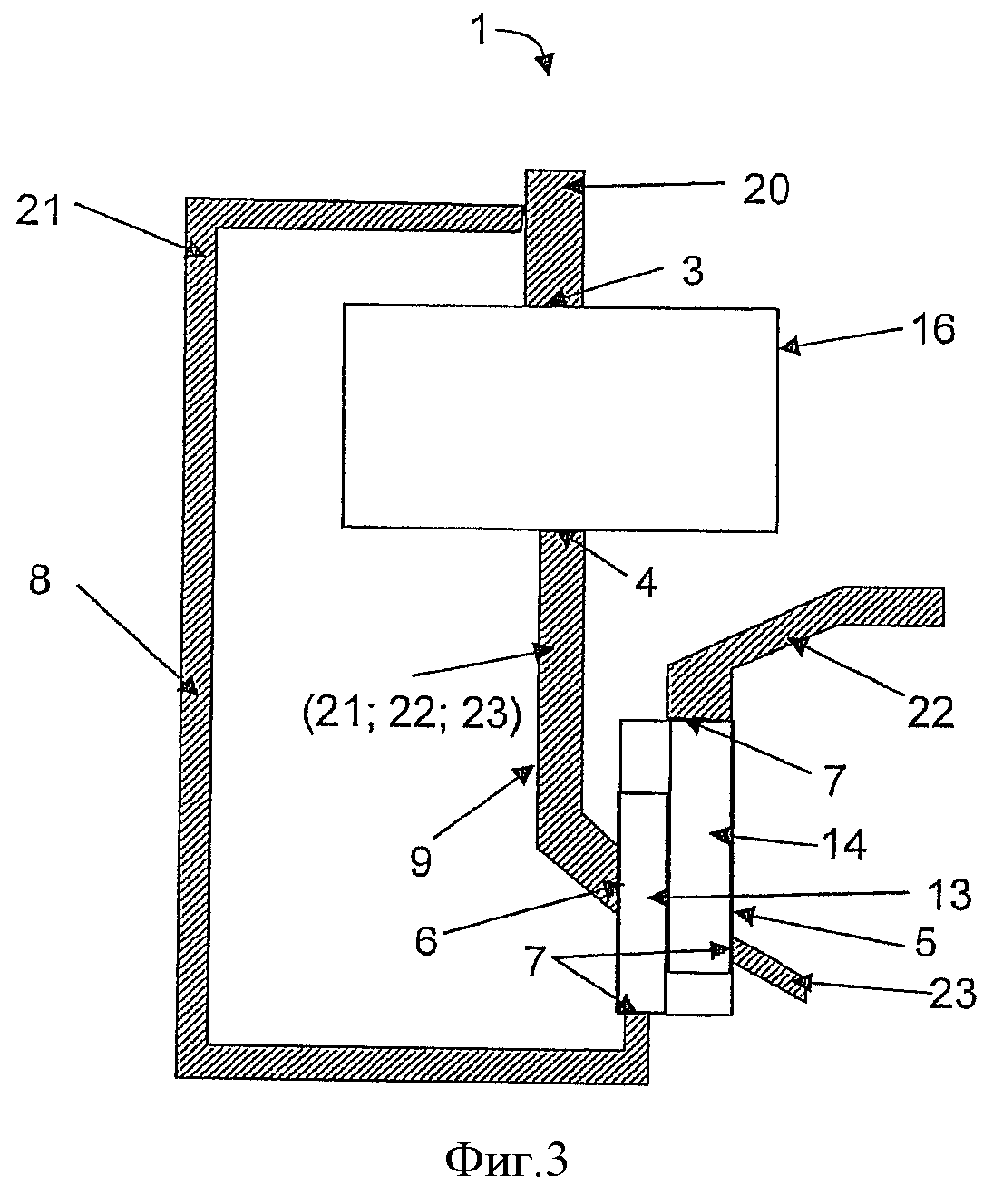

фиг.3 - схематическое изображение другого альтернативного предложенного согласно изобретению устройства с вальцовой мельницей с постелью из продукта и альтернативным устройством для разделения;

фиг.4 - структурная схема предложенного согласно изобретению способа;

фиг.5 - схематическое изображение дополнительного альтернативного предложенного согласно изобретению устройства с вальцовой мельницей с постелью из продукта и разрыхлителем;

фиг.6 - структурная схема альтернативного предложенного согласно изобретению способа;

фиг.7 - схематическое изображение схемы помола с вальцовой мельницей с постелью из продукта, разрыхлителем, плоским грохотом, зигзагообразной просеивающей машиной, а также циклонным сепаратором;

фиг.8 - схематическое изображение другого альтернативного предложенного согласно изобретению устройства с вальцовой мельницей с постоянным зазором и компьютерным управлением подачей зерна;

фиг.9 - схематическое изображение вальцовой мельницы с постелью из продукта с зерном в зазоре между валками;

фиг.10 - схематическое изображение зигзагообразной просеивающей машины;

фиг.11 - схематическое изображение разрыхлителя ударного действия;

фиг.12 - схематическое изображение плоского грохота.

Фиг.1 показывает схематическое изображение предложенного согласно изобретению устройства 1 для помола.

Устройство для помола в качестве установки для помола имеет вальцовую мельницу 16 с постелью из продукта, как она, например, изображена на фиг.9. Вальцовая мельница 16 с постелью из продукта имеет загрузочное устройство 3 и разгрузочное отверстие 4 для зерна 20. Далее устройство 1 для помола имеет устройство 5 для разделения, которое имеет зигзагообразную просеивающую машину 13, например, согласно фиг.10, а также плоский грохот 15, например, согласно фиг.12. Молотое зерно 20, содержащее продукт 21 более грубого помола, продукт 22 более тонкого помола и отруби 23, транспортируется с помощью транспортного устройства 9 от вальцовой мельницы 16 с постелью из продукта в ступень 5 разделения. Здесь не показанные валки вальцовой мельницы 16 с постелью из продукта имеют диаметр 250 мм. Транспортное устройство 9 при этом образовано в виде спускной трубы, так что молотое зерно 20 под действием силы тяжести транспортируется в ступень 5 разделения. Ступень 5 разделения имеет впускное отверстие 6 для приема продукта 21 более грубого помола, продукта 22 более тонкого помола, а также отрубей 23. Далее ступень 5 разделения имеет три выпускных отверстия, через которые могут отдельно отводиться соответственно продукт 21 более грубого помола, продукт 22 более тонкого помола, а также отруби. Продукт 21 более грубого помола возвращается к установке 2 для размола с помощью устройства 8 для возврата. В качестве устройства для возврата здесь применяется цепной транспортер. В качестве альтернативы в виде устройства для возврата возможно также применение ковшового элеватора.

Зерно через загрузочное отверстие 3 транспортируется в вальцовую мельницу 16 с постелью из продукта, причем зерно 20 в вальцовой мельнице 16 с постелью из продукта перемалывается в продукт 21 более крупного помола, продукт 22 более тонкого помола и отруби 23. Для этого в вальцовой мельнице 16 с постелью из продукта устанавливается максимальное удельное усилие помола 1 Н/мм2, благодаря чему в зависимости от количества загруженного зерна 20 типичным образом образуется зазор между валками между 1,25 и 5 мм. Продукт помола через разгрузочное отверстие (4) и транспортное устройство 9 и через впускное отверстие 6 транспортируется в ступень 5 разделения. В ступени 5 разделения продукт помола на первом этапе сортируется по размеру на продукт 21 более грубого помола, а также смесь из продукта 21 более тонкого помола и отрубей 23. Для этого применяется плоский грохот. Продукт 21 более грубого помола через одно из выпускных отверстий 7 транспортируется в устройство 8 для возврата к установке 2 для размола для нового помола. Находящаяся в ступени 5 разделения смесь из продукта 22 более тонкого помола и отрубей 23 с помощью зигзагообразной просеивающей машины разделяется на отруби 23 и продукт 22 более тонкого помола. Продукт 22 более тонкого помола отводится через боковое выпускное отверстие 7 и отруби 23 отводятся через верхнее выпускное отверстие 7.

Вальцовые мельницы с постелью из продукта имеют здесь валки с одним диаметром валка 250 мм с длиной 44 мм. На валки оказывает действие усилие 22 кН. Помол осуществляется с удельным усилием помола 2 Н/мм2 с зазором между валками 2 мм. Выход муки в продукте помола составляет здесь 12,5%, причем с зигзагообразной просеивающей машиной сепарируется примерно 5,3% отрубей. Потребление энергии мельницей составляет только 1,6 кВт.час/т, соответственно для выработки готовой муки нужно расходовать около 12,8 кВт.час/т.

Зерно, находящееся в кругообороте, имеет здесь содержание золы 0,52%, причем содержание золы в полученной муке составляет 0,47%.

Фиг.2 показывает альтернативное схематическое изображение предложенного согласно изобретению устройства 1 для помола. Одинаковые позиции на фиг.1 и 2 присвоены здесь одинаковым компонентам.

Устройство 1 для помола согласно фигурам имеет отличие в том, что имеется установка 2 для размола с двумя валками 10, которые расположены на фиксированном расстоянии s. Фиксированное расстояние s может регулироваться и подгоняться к размеру зерна и может составлять, например, 1 мм.

В отличие от способа, описанного в фиг.1, здесь нет возврата продукта 21 более грубого помола в загрузочное отверстие 3 установки 2 для размола. Например, продукт 21 более грубого помола может транспортироваться в другую, здесь не показанную установку для размола.

Фиг.3 показывает другое альтернативное схематическое изображение предложенной согласно изобретению установки 1 для помола. Одинаковые позиции на фиг.2 и 3 присвоены здесь одинаковым компонентам.

В отличие от установки 1 для помола согласно фиг.2 установка 1 для помола согласно фиг.3 имеет устройство 5 для разделения, которое включает зигзагообразную просеивающую машину 13 и машину 14 для очистки манной крупы. В ступени 5 разделения смесь из продукта 21 более грубого помола, продукта 22 более тонкого помола и отрубей 23 разделяется с помощью зигзагообразной просеивающей машины 13 на продукт 21 более грубого помола и смесь и продукта 22 более тонкого помола и отрубей 23. На втором этапе в машине 14 для очистки манной крупы продукт 22 более тонкого помола отделяется от отрубей 23.

Способ помола зерна 20 и разделения продукта помола, состоящего из продукта 21 более грубого помола, продукта 22 более тонкого помола и отрубей 23 осуществляется в остальном в основном как описано на фиг.1.

Фиг.4 показывает структурную схему предложенного согласно изобретению способа. Зерно 20 транспортируется в устройство 11 для кондиционирования, которое содержит ступень дробления и там предварительно перемалывается с получением смеси из отрубей 23 и манной крупы (21; 22). К тому же в устройстве 11 для кондиционирования температура зерна поддерживается на уровне 20°С. После этого кондиционирования кондиционированное зерно 20 транспортируется в вальцовую мельницу 16 с постелью из продукта и здесь дальше перемалывается, причем оно перед помолом смешивается с возвращенным обратно продуктом 21 более грубого помола. При этом температура во время помола повышается менее чем на 5°С. Другими словами, температура кондиционированного зерна 20, которое имеет температуру около 20°С перед помолом также после смешивания в возвращенным обратно продуктом 21 более грубого помола, во время процесса помола в вальцовой мельнице 16 с постелью из продукта не нагревается выше 25 С.После помола в вальцовой мельнице 16 с постелью из продукта продукт помола направляется в устройство 5 для разделения, которое включает плоский грохот 15, а также зигзагообразную просеивающую машину 13. В этой ступени 5 разделения продукт помола таким образом разделяется на продукт 21 более грубого помола, продукт 22 более тонкого помола и отруби 23 и отдельно отводится из устройства 5 для разделения.

К тому же возможно, что зерно между ступенями помола охлаждается или осуществляется охлаждение самих валков. Комбинация обеих возможностей охлаждения также возможна.

Фиг.5 показывает дополнительное альтернативное схематическое изображение предложенного согласно изобретению устройства 1 для помола. Зерно 20 транспортируется в вальцовую мельницу 16 с постелью из продукта и в ней подвергается помолу. При процессе помола осуществляется уплотнение продукта помола, так что он перед разделением в плоском грохоте 15 по размерам частиц направляется в разрыхлитель 12. Разрыхлитель 12 здесь образован в виде ударного разрыхлителя, как изображено на фиг.11. В этом разрыхлителе 12 уплотненный продукт помола разрыхляется на отдельные частицы и после этого согласно фиг.12 направляется на плоский грохот 15. Этот плоский грохот разделяет продукт помола на продукт 21 более грубого помола и продукт 22 более тонкого помола. Продукт 21 более грубого помола с помощью устройства 8 для возврата транспортируется к вальцовой мельнице с постелью из продукта. Продукт 22 более тонкого помола отводится из устройства 1 для помола. В качестве устройства для возврата здесь применяется ковшовый элеватор. В качестве альтернативы в виде устройства для возврата возможно применение цепного транспортера.

Фиг.6 показывает структурную схему альтернативного предложенного согласно изобретению способа для получения муки 24. Зерно 20 согласно фиг.9 транспортируется в вальцовую мельницу 16 с постелью из продукта и там перемалывается. Затем молотое зерно 20 транспортируется на плоский грохот 15 согласно фиг.12 и там разделяется на продукт 21 более грубого помола и смесь из продукта 22 более тонкого помола и отрубей 23. Продукт 21 более грубого помола возвращается обратно для нового помола в вальцовую мельницу 16 с постелью из продукта. Смесь из продукта 22 более тонкого помола и отрубей 23 заново перемалывается в другой вальцовой мельнице 16 с постелью из продукта. Продукт помола после этого транспортируется в машину 14 для очистки манной крупы фирмы Buhler AG (номер артикула: MQRF -30/200) и там разделяется на продукт 21 более крупного помола, отруби 23 и муку 24. Продукт 21 более грубого помола, который разделялся в качестве продукта 22 более тонкого помола после первой ступени помола, при этом возвращается для нового помола в вальцовую мельницу 16 с постелью из продукта.

Фиг.7 показывает в схематическом изображении предложенную согласно изобретению схему помола. Зерно 20 для помола транспортируется в вальцовую мельницу 16 с постелью из продукта согласно фиг.9 и после помола направляется в разрыхлитель 12, который здесь образован согласно фиг.11 в виде ударного разрыхлителя. Затем продукт помола транспортируется в другую вальцовую мельницу 16 с постелью из продукта и там вновь перемалывается. После этого продукт помола направляется на плоский грохот 15 согласно фиг.12, который разделяет продукт помола на четыре фракции, которые имеют соответственно частицы в определенном диапазоне размера, Каждая из этих четырех фракций транспортируется в отдельную зигзагообразную просеивающую машину согласно фиг.10, в которой отруби удаляются из продукта помола. Оставшийся продукт помола после этого перемалывается в другой вальцовой мельнице 16 с постелью из продукта, направляется на другой разрыхлитель 12 и после этого на другом плоском грохоте 15 разделяется на, по меньшей мере, две, три, четыре или также пять фракций. Они могут вновь перемалываться в вальцовых мельницах 18 с постелью из продукта, но или транспортироваться в зигзагообразную просеивающую машину 13 для отделения отрубей. К тому же схема помола имеет циклонный сепаратор 18 для дальнейшего отделения отрубей из воздушного потока зигзагообразной просеивающей машины 18.

Фиг.8 показывает дополнительное схематическое изображение предложенного согласно изобретению устройства 1 для помола. Одинаковые позиции на фиг.1 и фиг.8 присвоены здесь одинаковым компонентам.

Эта установка для помола соответствует в основном установке для помола согласно фиг.1 и имеет дополнительно датчик 31 для измерения усилия, которое прилагается через зерно 20 в зазоре W между валками с величиной зазора s к валкам 10, и уплотнитель 19. Сенсор 31 соединен с регулирующим устройством 30 для передачи измеренных усилий регулирующему устройству 30. Регулирующее устройство 30 дальше соединено с приводом валков 10 для регулировки скорости вращения валков. Чтобы предотвратить слишком сильный нагрев зерна 20 при процессе помола, осуществляется измерение усилия, которое оказывается количеством зерна 20 в зазоре W между валками. Если теперь замеренное усилие на валки повышается, например, из-за увеличенной подачи зерна из уплотнителя 19, т.е. в зерно 20 вносится больше тепла при процессе помола в установке 2 для размола, что может привести к изменениям или причинению вреда протеину, в частности клейковине в зерне 20, то с помощью замеренного с помощью датчика усилия теперь скорость вращения валков с помощью регулирующего устройства 30 может уменьшаться таким образом, так что замеренное усилие на валках 10 снова достигает заданного значения. Таким образом, может обеспечиваться, что в зерно 20 при процессе помола вносится не слишком много тепла и установка 2 для размола не повреждается.

Другой способ для получения муки соответствует уже описанному на фиг.1 способу.

Фиг.9 показывает схематическое изображение вальцовой мельницы 16 с постелью из продукта с двумя валками 10. В вальцовой мельнице 16 с постелью из продукта зерно 20 втягивается благодаря противоположному вращению г обоих валков 10, так что в зазоре W между валками возникает ситуация с образованием постели из продукта. На валки 10 диаметром D 250 мм и длиной 1000 мм оказывает действие усилие в 300 кН, так что удельное усилие помола достигается в 1,2 Н/мм2. Молотое зерно 20 содержит продукт 21 более грубого помола, продукт 22 более тонкого помола и отруби 23. Этот продукт помола уплотняется при процессе помола в вальцовой мельнице 16 с постелью из продукта, так что он перед разделением в здесь не показанной ступени разделения должен разрыхляться в разрыхлителе на отдельные частицы.

Фиг.10 оказывает зигзагообразную просеивающую машину 13 с впуском 41 для подлежащей разделению смеси из продукта 22 более тонкого помола и отрубей 23. Воздушный поток 40 направлен вдоль оси зигзагообразной просеивающей машины и отрегулирован таким образом, что отруби 23, которые имеют более низкую плотность чем продукт 22 более тонкого помола, выдуваются через выпуск 42 для отрубей. Более тяжелый продукт 22 помола падает в зигзагообразную просеивающую машину 13 так, что он транспортируется через выпуск для манной крупы из зигзагообразной просеивающей машины 13. Так называемое восходящее течение воздушного потока 40 составляет здесь в зависимости от подлежащего разделению материала в диапазоне от 0,7 до 2,5 м/с.

Фиг.11 показывает ударный разрыхлитель 15 с впуском 51 ударного разрыхлителя, роторами и выпуском 52 ударного разрыхлителя. Уплотненное зерно 53 транспортируется в ударный разрыхлитель 15, попадает там на роторы 51, которые разрыхляют уплотненное зерно, среди прочего, с помощью ударов, так что образуется в основном разрыхленное на отдельные частицы зерно 54. Это разрыхление может осуществляться в несколько ступеней на последовательно установленных друг за другом роторах 51, например, от двух до шести, причем здесь показано два ротора, которые установлены на одном валу 55. Роторы имеют такого рода форму, что зерно транспортируется к выпуску 52 ударного разрыхлителя.

Фиг.12 показывает плоский грохот 15 с крупным ситом 61, средним ситом 62 и тонким ситом 63. Молотое зерно 20, которое содержит продукт более грубого помола, продукт 22 более тонкого помола и отруби 23 транспортируется на плоский грохот 15, так что молотое зерно может разделяться на несколько фракций различного размера. Крупное сито 61 имеет размер отверстия сита 1120 µм, среднее сито 62 размер отверстия 560 µм и тонкое сито 63 размер отверстия 280 µм. Таким образом, молотое зерно 20 разделяется на три фракции, причем первая фракция имеет диапазон величин от 1160 µм до 560 µм, вторая фракция имеет диапазон величин от менее 560 до 280 µм и третья фракция диапазон величин от менее 280 µм. Первая фракция и вторая фракция классифицируются здесь как продукт 21 более грубого помола и содержащие отруби 23. Эти обе фракции после этого согласно фиг.1, например, транспортируются в вальцовую мельницу с постелью из продукта. Третья фракция, которая содержит продукт 22 более тонкого помола и отруби 23, согласно фиг.1, например, транспортируется в зигзагообразную просеивающую машину согласно фиг.10 для отделения отрубей.

Реферат

Изобретение относится к области помола зерна для получения муки из зерна, в частности мягкой пшеницы, твердой пшеницы, кукурузы или гречихи. Способ получения муки включает помол зерна в вальцовой мельнице с постелью из продукта и с удельным усилием помола, обеспечивающим нагрев зерна во время процесса помола менее чем на 30°С по сравнению с температурой зерна перед соответствующим помолом. Помол ведут с удельным усилием помола менее 3 Н/мм. Помолотое зерно с помощью транспортного устройства транспортируют в ступень разделения, где разделяют на продукт более тонкого помола и продукт более крупного помола. Зерно с плотностью менее 2 г/смразделяют на продукт более тонкого помола, а также продукт более грубого помола. Далее осуществляют возврат, по меньшей мере, части продукта более крупного помола с помощью устройства для возврата в загрузочное отверстие установки для размола. Продукт более тонкого помола отводят из ступени разделения. Технический результат заключается в повышении качества получаемой муки за счет ее небольшого нагрева в процессе помола. 5 н. и 10 з.п. ф-лы, 12 ил.

Формула

- помол зерна (20) в вальцовой мельнице (16) с постелью из продукта с, по меньшей мере, одним загрузочным отверстием (3) и, по меньшей мере, одним разгрузочным отверстием (4), в частности, с удельным усилием помола, обеспечивающим нагрев зерна (20) во время процесса помола менее чем на 30°С, предпочтительно менее чем на 15°С, особо предпочтительно менее чем на 10°С и в высшей степени предпочтительно менее чем на 5°С по сравнению с температурой зерна (20) перед соответствующим помолом, в частности, предпочтительно с удельным усилием помола менее 3 Н/мм2, предпочтительно менее 2 Н/мм2, особо предпочтительно между 1 и 2 Н/мм2 и в высшей степени предпочтительно менее 1 Н/мм2;

- транспортировку помолотого зерна (20) с помощью транспортного устройства (9) в ступень (5) разделения;

- разделение помолотого зерна (20) в ступени (5) разделения на продукт (22) более тонкого помола и продукт (21) более крупного помола, в частности зерно с плотностью менее 2 г/см3, в частности менее 1,5 г/см3, разделяют на продукт (22) более тонкого помола, а также продукт (21) более грубого помола и продукты помола (21; 22) имеют плотность менее 2 г/см3, в частности менее 1,5 г/см3;

- возврат, по меньшей мере, части продукта (21) более крупного помола с помощью устройства (8) для возврата в загрузочное отверстие (3) установки (2) для размола;

- отведение продукта (22) более тонкого помола из ступени (5) разделения.

Документы, цитированные в отчёте о поиске

Вальцовый станок для размола зерновых культур

Комментарии