Упорный подшипник конусной дробилки и способ поддержания вертикального вала в такой дробилке - RU2508942C2

Код документа: RU2508942C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к конусной дробилке, которая содержит дробящий конус, который жестко прикреплен к верхнему участку по существу вертикального вала и на котором установлена первая дробящая броня, и станину, на которой установлена вторая дробящая броня, при этом вторая дробящая броня образует вместе с первой дробящей броней разгрузочную щель, ширина которой регулируется посредством изменения вертикального положения первой дробящей брони относительно вертикального положения второй дробящей брони посредством по меньшей мере одного регулировочного устройства, причем конусная дробилка дополнительно содержит упорный подшипник, который состоит из горизонтальных опорных дисков и расположен между вертикальным валом и поршнем, расположенным вертикально под вертикальным валом, при этом упорный подшипник выполнен с возможностью передачи усилий от дробящего конуса на станину. Настоящее изобретение также относится к способу поддержания по существу вертикального вала в конусной дробилке.

Уровень техники

Конусная дробилка вышеописанного типа может быть использована для дробления, например, рудного и каменного материала до более мелкого размера.

В WO 99/22869 описана конусная дробилка, в которой на вращающемся вертикальном валу установлен дробящий конус. На своем нижнем конце вертикальный вал опирается на упорный подшипник, включающий в себя три горизонтальных опорных диска. Первый опорный диск прикреплен к вертикальному валу, второй опорный диск прикреплен к поршню, расположенному под вертикальным валом, а третий опорный диск расположен с возможностью скольжения и вращения между первым и вторым опорными дисками. Первый и второй опорные диски, обычно, выполняют из подшипникового металла, такого как бронза, а третий опорный диск часто выполняют из стали. Поршень, расположенный под вертикальным валом, образует наряду с цилиндром часть гидравлического поршневого устройства, посредством которого вертикальное положение вертикального вала может быть сдвинуто для установки требуемой разгрузочной щели между первой и второй дробящими бронями.

Недостаток описанной выше дробилки состоит в том, что горизонтальные опорные диски, которые являются ее частью, подвергаются значительному износу, который требует частой замены дорогостоящего упорного подшипника. Кроме того, производительность конусной дробилки ограничена тем, что опорные диски могут выдерживать нагрузки только до определенного уровня. Более того, в упорном подшипнике вырабатывается большой объем тепла, которое требует охлаждения посредством масла, которое, в свою очередь, требует охлаждения.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы создать конусную дробилку, в которой приведенные выше недостатки были значительно уменьшены или полностью устранены.

Данная задача достигается с помощью конусной дробилки, которая относится к типу, изложенному выше, и дополнительно содержит первое пространство, которое выполнено с возможностью приема изменяющегося количества жидкости под давлением и образовано поршнем и корпусом поршня, образованным в станине, и второе пространство, которое выполнено с возможностью приема, через канал, жидкости под давлением из первого пространства, причем второе пространство расположено между вертикальным валом и поршнем и по меньшей мере частично расположено в по меньшей мере одном отверстии, которое образовано в по меньшей мере одном из опорных дисков, при этом первое пространство и второе пространство выполнены с возможностью передачи, посредством жидкости, принимаемой в первом пространстве и во втором пространстве, в процессе работы дробилки, вертикальных усилий от дробящего конуса, расположенного на вертикальном валу, на корпус поршня, для того, чтобы снять нагрузку на упорный подшипник в вертикальном направлении.

Преимущество данной конусной дробилки состоит в том, что механический износ, который происходит, когда опорные диски скользят относительно друг друга в процессе работы дробилки, значительно уменьшается за счет нагрузки на упорный подшипник, снятой в вертикальном направлении. Это по существу снижает стоимость обслуживания дробилки. Дополнительное преимущество состоит в том, что большие потери мощности, возникающие в результате трения скольжения опорных дисков друг об друга, с выделением тепла из-за трения, могут быть значительно уменьшены за счет снятия нагрузки на упорный подшипник. Таким образом, обеспечена конусная дробилка, которая в процессе работы потребляет меньше энергии, чем ранее известные дробилки. Ранее, среднее дробящее усилие дробилки, т.е. нагрузка в виде подаваемого материала, подлежащего дроблению, которое дробилка может выдерживать, было ограничено прочностью опорных дисков и теплом, выделяемым в поверхностях скольжения упорного подшипника. За счет снятия нагрузки на опорные диски, таким образом, можно увеличить среднее дробящее усилие дробилки и/или ее производительность, поскольку дробилка способна выдерживать более высокие нагрузки с сохраняющейся прочностью, касающейся опорных дисков.

Согласно предпочтительному варианту осуществления в регулировочное устройство включено первое пространство, при этом первое пространство выполнено с возможностью приема изменяющегося количества жидкости для установки требуемого вертикального положения первой дробящей брони. Преимущество данного варианта осуществления состоит в том, что указанное пространство будет обладать двойными функциями, с одной стороны, передачи вертикальных усилий от дробящего конуса на станину, а с другой стороны, - действия в качестве регулировочного устройства для вертикального регулирования дробящего конуса и, таким образом, первой дробящей брони на основании того, что в первое пространство может подаваться изменяющееся количество жидкости. Это означает, что не требуется отдельного регулировочного устройства для регулирования вертикального положения первой дробящей брони относительно вертикального положения второй дробящей брони.

Предпочтительно, указанный канал образован внутри поршня, что обеспечивает надежное решение, вовлекающее несколько элементов.

Предпочтительно, первое пространство и второе пространство выполнены с возможностью передачи, посредством принимаемой жидкости, по меньшей мере 50%, а более предпочтительно по меньшей мере 75%, вертикального усилия, создаваемого в процессе дробления, от вертикального вала непосредственно на корпус поршня. В результате вертикальная нагрузка на упорный подшипник, состоящий из опорных дисков, значительно уменьшается, следствием чего является меньший износ опорных дисков. Кроме того, потери мощности уменьшаются на основании того, что при меньшей нагрузке на опорные диски в упорном подшипнике вырабатывается меньше тепла.

Предпочтительно, второе пространство выполнено с возможностью снятия, посредством жидкости, принимаемой в нем, нагрузки на опорные диски до такой степени, чтобы меньше чем 50%, а более предпочтительно меньше чем 25% вертикальных усилий, которые передаются от вертикального вала на корпус поршня, проходили через упорный подшипник. Преимущество данного варианта осуществления состоит в том, что можно значительно уменьшить износ опорных дисков, а также потери мощности в упорном подшипнике.

Согласно одному варианту осуществления по меньшей мере в одной поверхности скольжения между опорными дисками образован карман, который служит, в процессе работы дробилки, в качестве гидростатического подшипника. В некоторых случаях гидростатический подшипник может способствовать дополнительному снижению износа и улучшению смазывания упорного подшипника. Соответствующим образом, в канале обеспечено по меньшей мере одно сужение. Преимущество данного варианта осуществления состоит в том, что можно избежать избыточно большого потока жидкости в гидростатический подшипник.

Дополнительная задача настоящего изобретения состоит в том, чтобы обеспечить простой способ поддержания по существу вертикального вала в конусной дробилке, который включает более низкую стоимость обслуживания, чем способы, известные в данной области техники.

Данная задача достигается за счет способа поддержания по существу вертикального вала в конусной дробилке, содержащей дробящий конус, который жестко прикреплен к верхнему участку по существу вертикального вала и на котором установлена первая дробящая броня, и станину, на которой установлена вторая дробящая броня, при этом вторая дробящая броня образует вместе с первой дробящей броней разгрузочную щель, ширина которой регулируется посредством изменения вертикального положения первой дробящей брони относительно вертикального положения второй дробящей брони посредством по меньшей мере одного регулировочного устройства, причем конусная дробилка дополнительно содержит упорный подшипник, который состоит из горизонтальных опорных дисков и расположен между вертикальным валом и поршнем, расположенным вертикально под ним, при этом упорный подшипник выполнен с возможностью передачи усилий от дробящего конуса на станину, при этом способ характеризуется тем, что жидкость подают в первое пространство, которое выполнено с возможностью приема изменяющегося количества жидкости под давлением и образовано поршнем и корпусом поршня, образованным в станине, причем первое пространство выполнено с возможностью передачи, посредством жидкости, в процессе работы дробилки, вертикальных усилий от вала на корпус поршня, и тем, что жидкость подают во второе пространство из первого пространства через канал, при этом второе пространство расположено между вертикальным валом и поршнем и по меньшей мере частично расположено в по меньшей мере одном отверстии, которое образовано в по меньшей мере одном из опорных дисков, при этом второе пространство выполнено с возможностью создания, посредством жидкости под давлением, в процессе работы дробилки, направленного вверх усилия, действующего на вертикальный вал, для того, чтобы снять нагрузку на упорный подшипник в вертикальном направлении.

Преимущество данного способа состоит в том, что подшипник обеспечен в осевом направлении между дробящим конусом и станиной способом, который включает низкую стоимость обслуживания вследствие того, что механический износ и потери мощности уменьшаются за счет снятия нагрузки на опорные диски.

Предпочтительно, второе пространство снимает нагрузку на опорные диски посредством жидкости, подаваемой во второе пространство, до такой степени, чтобы через опорные диски упорного подшипника проходили меньше чем 50%, а более предпочтительно меньше чем 25% вертикальных усилий, передаваемых от вала на корпус поршня, в результате чего могут быть значительно уменьшены износ опорных дисков и потери мощности.

Согласно одному варианту осуществления давление жидкости во втором пространстве поддерживают по существу на том же уровне, что и давление жидкости в первом пространстве. Преимущество данного варианта осуществления состоит в том, что на вертикальный вал будет действовать прогнозируемое направленное вверх усилие, что означает, что требуемое снятие нагрузки на упорный подшипник достигается без риска свободного хода, возникающего в упорном подшипнике. Так как давление в первом и втором пространствах по существу одинаковое, величину вертикальных усилий, которые проходят через упорные подшипники и первое, и второе пространства, определяет только пропорция между соответствующими горизонтальными площадями давления, на которые действует давление.

Дополнительные преимущества и признаки изобретения будут понятны из следующего описания и приложенной формулы изобретения.

Краткое описание чертежей

Изобретение будет описано ниже посредством вариантов осуществления и со ссылкой на прилагаемые чертежи.

Фиг.1a представляет собой схематичный вид конусной дробилки согласно первому варианту осуществления.

Фиг.1b представляет собой схематичный, увеличенный, вид участка конусной дробилки, показанной на фиг.1a.

Фиг.1c представляет собой схематичный, увеличенный, вид участка конусной дробилки, показанной на фиг.1a.

Фиг.2a представляет собой схематичный вид конусной дробилки согласно второму варианту осуществления.

Фиг.2b представляет собой схематичный, увеличенный, вид участка конусной дробилки, показанной на фиг.2a.

Фиг.2c представляет собой схематичный, увеличенный, вид участка конусной дробилки, показанной на фиг.2a.

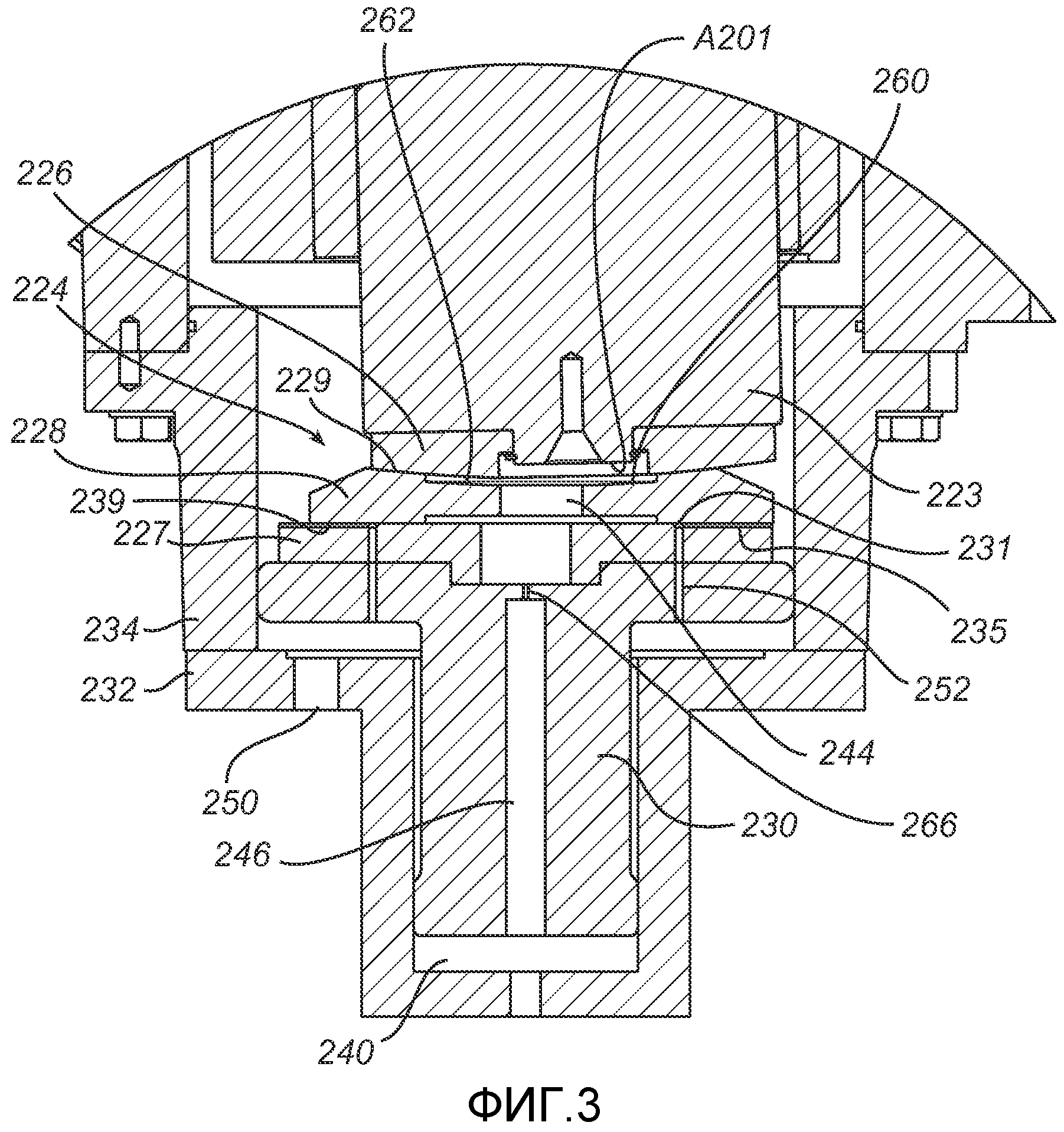

Фиг.3 представляет собой схематичный вид участка конусной дробилки согласно третьему варианту осуществления.

Описание предпочтительных вариантов осуществления

На фиг.1a схематично показана конусная дробилка 1 согласно первому варианту осуществления. Конусная дробилка 1 имеет вертикальный вал 2 и станину 4, включающую в себя нижнюю часть 6 станины и верхнюю часть 8 станины. Эксцентриковое устройство в виде эксцентрика 10 расположено с возможностью вращения вокруг нижнего участка 2a вала 2. Дробящий конус 12 жестко установлен на верхнем участке 2b вала 2. Приводной вал 14 выполнен с возможностью вращения эксцентрика 10 посредством двигателя (не показан) и насадного зубчатого венца 15, установленного на эксцентрике 10. Вертикальный вал 2 установлен на своем верхнем конце 21 в верхнем подшипнике 22 в верхней части 8 станины. Когда приводной вал 14 вращает эксцентрик 10, в процессе работы дробилки 1, вал 2 и дробящий конус 12, установленный на нем, будут осуществлять вращательное движение.

Первая дробящая броня 16 жестко установлена на дробящем конусе 12. Вторая дробящая броня 18 жестко установлена на верхней части 8 станины. Разгрузочная щель 20 образована между двумя дробящими бронями 16, 18. Материал, подлежащий дроблению, вводится в разгрузочную щель 20 и дробится между первой дробящей броней 16 и второй дробящей броней 18 в результате вращательного движения дробящего конуса 12, причем в процессе данного движения две дробящие брони 16, 18 приближаются друг к другу по вращательной образующей и расходятся друг от друга по диаметрально противоположной образующей.

Ниже конусная дробилка 1, показанная на фиг.1a, будет описана более подробно, со ссылкой на фиг.1b и фиг.1c. Фиг.1b представляет собой схематичный, увеличенный, вид участка конусной дробилки 1, показанной на фиг.1a. На своем нижнем конце 23 вертикальный вал 2 опирается на упорный подшипник 24, состоящий из горизонтальных опорных дисков, при этом указанный упорный подшипник состоит, в данном случае, из трех горизонтальных опорных дисков 26, 27, 28. Первый опорный диск 26, который имеет выпуклую нижнюю сторону, прикреплен к вертикальному валу 2. Второй опорный диск 27 прикреплен к поршню 30, который вертикально расположен под вертикальным валом 2 и который перемещается в корпусе 32 поршня. Третий опорный диск 28, который имеет вогнутую верхнюю сторону, расположен с возможностью скольжения и вращения между первым опорным диском 26 и вторым опорным диском 27. Упорный подшипник 24, таким образом, имеет верхнюю поверхность 29 скольжения, которая образована между первым опорным диском 26 и третьим опорным диском 28, и нижнюю поверхность 39 скольжения, которая образована между вторым опорным диском 27 и третьим опорным диском 28. Другими словами, упорный подшипник 24 поддерживается поршнем 30 через нижний опорный диск 27 и, таким образом, выполнен с возможностью передачи вертикальных усилий от вертикального вала 2 на поршень 30.

Верхняя и нижняя граничные поверхности третьего опорного диска 28 в данном случае выполнены с круглыми дренажными канавками 31, 33, которые проходят вплотную к его внутреннему радиусу, как показано на фиг.1c. Кроме того, верхняя и нижняя граничные поверхности третьего опорного диска 28 выполнены с множеством радиальных канавок 35, 37, которые продолжаются от соответствующих круглых дренажных канавок 31, 33 к периферии опорного диска 28. Первый опорный диск 26 и второй опорный диск 27, обычно, выполняют из стали, а третий опорный диск 28 часто выполняют из подшипникового металла, такого как бронза.

Как видно из фиг.1b, поршень 30 имеет верхний участок 30a, который перемещается в верхнем цилиндре 34, образованном в корпусе 32 поршня, и нижний участок 30b, который перемещается в нижнем цилиндре 36, образованном в корпусе 32 поршня. Верхний участок 30a поршня 30 имеет больший диаметр, чем его нижний участок 30b. Верхний цилиндр 34 и нижний цилиндр 36 образованы внутри нижней части 6 станины и вместе с дном 38 цилиндра, которое также было образовано в нижней части 6 станины, составляют корпус 32 поршня.

Конусная дробилка 1 содержит первое пространство 40, которое выполнено с возможностью вмещения жидкости под давлением, такой как гидравлическое или смазочное масло. Пространство 40 образовано нижним цилиндром 36, дном 38 цилиндра и нижним концом 41 поршня 30. Нижний конец 41 поршня 30, вместе с нижним цилиндром 36 и дном 38 цилиндра, образует часть гидравлического поршневого устройства, посредством которого вертикальное положение вертикального вала 2 может быть сдвинуто для установки требуемой разгрузочной щели 20 между первой 16 и второй 18 дробящими бронями. Вертикальное смещение вала 2 достигается посредством регулирования давления и количества жидкости в пространстве 40. Жидкость может подаваться в первое пространство 40 посредством насоса (не показан) от источника подачи жидкости (не показан) через трубопровод 42, обеспеченный в дне 38 цилиндра. Трубопровод 42 также обеспечивает отведение жидкости из пространства 40. Жидкость, принимаемая в пространстве 40, передает вертикально ориентированные усилия от вала 2 на дно 38 цилиндра. Вследствие того, что дно 38 цилиндра жестко соединено с нижней частью 6 станины, указанные усилия будут поглощаться станиной 4. Первое пространство 40, таким образом, выполнено с возможностью передачи, посредством принимаемой жидкости, в процессе работы дробилки 1, вертикально ориентированных усилий от вала 2 на корпус 32 поршня, а затем на станину 4. Усилие F0, которое передается жидкостью, принимаемой в пространстве 40, на корпус 32 поршня, равно произведению давления P жидкости в пространстве 40 и горизонтальной площади A0 давления, образованной в дне 38 корпуса 32 поршня, т.е. F0=P×A0.

Конусная дробилка 1 дополнительно содержит второе пространство 44, которое выполнено с возможностью вмещения жидкости, такой как гидравлическое или смазочное масло. Пространство 44, которое расположено между нижним концом 23 вертикального вала 2 и поршнем 30, в данном случае размещается в центральных сквозных отверстиях в опорных дисках 26, 27, 28. Соответственно, пространство 44 в данном случае образовано нижним концом 23 вала 2, опорными дисками 26, 27, 28 и участком верхнего конца поршня 30. Второе пространство 44 связано через канал 46, образованный в поршне 30, с первым пространством 40. Это обеспечивает возможность свободного прохождения масла между пространством 40 под поршнем 30 и пространством 44 над поршнем 30. Следовательно, не принимая в расчет давление, образуемое за счет разницы в высоте, которым можно пренебречь в данном контексте, давление масла, заключенного в пространстве 44, будет по существу таким же, как давление P масла в пространстве 40. Жидкость, принимаемая во втором пространстве 44, действует на горизонтальную площадь A1 давления, образованную в пространстве 44, и посредством этого создает направленное вверх усилие F1, действующее на вал 2. В показателях величины, усилие F1 равно произведению давления P и горизонтальной площади давления A1, т.е. F1=P×A1. Первое пространство 40 и второе пространство 44, таким образом, выполнены с возможностью передачи, посредством жидкости, принимаемой в соответствующих пространствах 40, 44, в процессе работы конусной дробилки 1, вертикальных усилий от вала 2 на корпус 32 поршня, посредством чего нагрузка на упорный подшипник 24 скольжения, расположенный на поршне 30 и опирающийся на него, снимается в вертикальном направлении. Часть вертикальных усилий, таким образом, передаются от нижнего конца 23 вала 2 непосредственно на корпус 32 поршня без прикладывания нагрузки на опорные диски 26, 27, 28 упорного подшипника 24.

Следовательно, когда жидкость подана в первое пространство 40 и таким образом через канал 46 также во второе пространство 44, направленное вверх усилие F1 действует на вертикальный вал 2. Вследствие направленного вверх усилия F1, которое действует на вал 2, нагрузка на две поверхности 29, 39 скольжения упорного подшипника 24 снимается. Пропорция между двумя горизонтальными площадями A0 и A1 давления определяет до какой степени снимается нагрузка на упорный подшипник 24. Таким образом, посредством определения подходящей пропорции между A0 и A1, можно решить насколько большое усилие, передаваемое от вала 2 на корпус 32 поршня, будет передаваться через упорный подшипник 24 и насколько большое усилие будет передаваться непосредственно от вала 2 на корпус 32 поршня через жидкость в пространствах 40 и 44 и канал 46, продолжающийся между ними. Предпочтительно, усилие F1 меньше, чем усилие F0 для того, чтобы предотвратить возникновение свободного хода в упорном подшипнике 24. В данном случае, размеры горизонтальной площади A0 давления и горизонтальной площади A1 давления пространства 44 выбирают таким образом, чтобы около одной десятой, т.е. приблизительно 10%, вертикального усилия, передаваемого от вала 2 на корпус 32 поршня, проходило через опорные диски 26, 27, 28 упорного подшипника 24, т.е. приблизительно 90% вертикального усилия, передаваемого от вала 2 на корпус 32 поршня, передавалось от вала 2 на корпус 32 поршня через жидкость в пространствах 40 и 44 и канале 46, продолжающемся между ними, что означает, что потери мощности и износ опорных дисков 26, 27, 28 могут быть значительно уменьшены по сравнению с решением, которое раскрыто в WO 99/22869, где все вертикальное усилие от вертикального вала проходит через упорный подшипник 24, состоящий из опорных дисков. Кроме того, величина пропорции между A0 и A1 выбрана таким образом, чтобы усилие F1, которое действует на горизонтальную площадь A1 давления, и которое, вследствие этого, имеет тенденцию поднимать верхний опорный диск 26, прикрепленный к нижнему концу 23 вертикального вала 2, не было достаточно большим для создания зазора между верхним опорным диском 26 и промежуточным опорным диском 28. Зазор такого типа в данном случае является нежелательным, поскольку он может вызвать нерегулируемую утечку масла при высоком давлении на поверхностях 29, 39 скольжения. Поскольку давление жидкости в обоих пространствах 40, 44 по существу одинаковое, и усилие равно произведению давления жидкости и площади давления, вторая площадь A1 давления составляет, в данном случае, приблизительно 90% первой площади A0 давления, что означает, что направленное вверх усилие F1, которое действует на вторую площадь A1 давления, и которое снимает нагрузку на упорный подшипник 24, составляет приблизительно 90% усилия F0, которое передается от вала 2 на корпус 32 поршня, которое действует на первую площадь давления A0. Следовательно, упорный подшипник 24 подвергается действию только около 10% усилия F0, т.е. только около 10% усилия, которое, в результате дробящей работы, осуществляемой в конусной дробилке 1, должно передаваться от вала 2 на корпус 32 поршня и на станину 4.

Таким образом, действие может быть описано, как изложено ниже: первое пространство 40, канал 46 и второе пространство 44 вместе образуют столб жидкости под давлением, который стоит на дне 38 корпуса 32 поршня, продолжается через упорный подшипник 24 вверх до самого вертикального вала 2 и, в данном случае, несет 90% прикладываемого в направлении вниз усилия вертикального вала 2. И поэтому только 10% прикладываемого в направлении вниз усилия вертикального вала 2 будет передаваться, в данном случае, от вертикального вала 2 через упорный подшипник 24 на поршень 30. Это означает, что износ на поверхностях 29 и 39 скольжения упорного подшипника 24 и потеря вследствие трения на них будут значительно уменьшены.

Как упоминалось выше, поршень 30 имеет верхний участок 30a, который имеет больший диаметр и перемещается в верхнем цилиндре 34. Контакт между верхним участком 30a поршня 30 и верхним цилиндром 34 служит для поддержания поршня 30 в радиальном направлении.

Вследствие значительного колебания вертикальных усилий и сильных колебаний, которые возникают в дробилке, масло под высоким давлением может распространяться в верхней поверхности 29 скольжения и/или нижней поверхности 39 скольжения, где оно накапливает масляную пленку, которая обеспечивает подъемную силу, достаточно сильную для создания зазора утечки. Для избежания такого развития событий круглые дренажные канавки 31, 33, показанные на фиг.1c, выполнены для приема масла, если оно имеется, которое может утекать из пространства 44. Радиальные канавки 35, 37, показанные на фиг.1c, выполнены для обеспечения отвода масла из дренажных канавок 31, 33 регулируемым образом, без создания маслом зазора утечки. В качестве альтернативы, или в комбинации с дренажными канавками, в соответствующей поверхности скольжения может быть расположено уплотнительное кольцо для предотвращения образования нежелательного зазора утечки.

Жидкость высокого давления из пространства 44, которая проходит через поверхности 29, 39 скольжения упорного подшипника 24, обеспечивает определенную величину охлаждения и смазывания поверхностей 29, 39 скольжения. Для дополнительного улучшения смазывания и охлаждения поверхностей 29, 39 скольжения масло накачивают насосом под низким давлением в верхний цилиндр 34 через канал 50 в корпусе 32 поршня и через осевые отверстия 52 в поршне 30 и во втором и третьем опорных дисках 27, 28 в двух поверхностях 29, 39 скольжения упорного подшипника 24. Затем масло удаляется через радиальные канавки 35, 37. Масло, которое удаляется с поверхностей 29, 39 скольжения через дренажные канавки 35, 37, затем передается в направлении вверх, в частности в радиальные подшипники скольжения, расположенные в дробилке.

На фиг.2a схематично показана конусная дробилка 101 согласно альтернативному варианту осуществления.

Конусная дробилка 101 имеет вертикальный вал 102 и станину 104, содержащую нижнюю часть станины 106 и верхнюю часть станины 108. Эксцентриковое устройство в виде эксцентрика 110 выполнено с возможностью вращения вокруг нижнего участка 102a вала 102. Дробящий конус 112 жестко установлен на верхнем участке 102b вала 102. Приводной вал 114 выполнен с возможностью вращения эксцентрика 110 посредством двигателя (не показан) и насадного зубчатого венца 115, установленного на эксцентрике 110. Вертикальный вал 102 установлен на своем верхнем конце 121 в верхнем подшипнике 122 в верхней части станины 108. Когда приводной вал 114 вращает эксцентрик 110, в процессе работы дробилки 101, вал 102 и дробящий конус 112, установленные на нем, будут осуществлять вращательное движение.

Первая дробящая броня 116 жестко установлена на дробящем конусе 112. Вторая дробящая броня 118 жестко установлена на верхней части станины 118. Между двумя дробящими бронями 116, 118 образована разгрузочная щель 120. Материал, подлежащий дроблению, вводится в разгрузочную щель 120 и дробится между первой дробящей броней 116 и второй дробящей броней 118 в результате вращательного движения дробящего конуса 112, в процессе перемещения которого две дробящие брони 116, 118 приближаются друг к другу по вращательной образующей и расходятся друг от друга по диаметрально противоположной образующей.

Ниже конусная дробилка, показанная на фиг.2a, будет описана более подробно со ссылкой на фиг.2b и фиг.2c. Фиг.2b представляет собой схематичный, увеличенный, вид участка конусной дробилки 101, показанной на фиг.2a. На своем нижнем конце 123, вертикальный вал 102 опирается на упорный подшипник 124, состоящий из горизонтальных опорных дисков, при этом упорный подшипник 124 состоит, в данном случае, из трех горизонтальных опорных дисков 126, 127, 128. Первый опорный диск 126, который имеет выпуклую нижнюю сторону, прикреплен к вертикальному валу 102. Второй опорный диск 127 прикреплен к поршню 130, который расположен вертикально под вертикальным валом 102 и перемещается в корпусе поршня 132. Третий опорный диск 128, который имеет вогнутую верхнюю сторону, расположен с возможностью скольжения и вращения между первым опорным диском 126 и вторым опорным диском 127. Упорный подшипник 124, таким образом, имеет верхнюю поверхность 129 скольжения, которая образована между первым опорным диском 126 и третьим опорным диском 128, и нижнюю поверхность 139 скольжения, четко показанную на фиг 2c, которая образована между вторым опорным диском 127 и третьим опорным диском 128. Другими словами, упорный подшипник 124 поддерживается поршнем 130 через нижний опорный диск 127 и, таким образом, выполнен с возможностью передачи вертикальных усилий от вертикального вала 102 на поршень 130. Первый опорный диск 126 и второй опорный диск 127, обычно, выполняют из стали, а третий опорный диск 128 часто выполняют из подшипникового металла, такого как бронза.

Поршень 130 имеет верхний участок 130a, который перемещается в верхнем цилиндре 134, образованном в корпусе поршня 132, и нижний участок 30b, который перемещается в нижнем цилиндре 136, образованном в корпусе поршня 132. Верхний участок 130a поршня 130 имеет больший диаметр, чем его нижний участок 30b. Верхний цилиндр 134 и нижний цилиндр 136 образованы внутри нижней части станины 106 и, вместе с дном цилиндра 138, таким образом, составляют корпус поршня 132.

Конусная дробилка 101 содержит первое пространство 140, которое выполнено с возможностью вмещения жидкости, такой как гидравлическое или смазочное масло. Пространство 140 образовано нижним цилиндром 136, дном цилиндра 138 и нижним концом 141 поршня 130. Нижний конец 141 поршня 130, вместе с нижним цилиндром 136 и дном цилиндра 138, образует часть гидравлического поршневого устройства, посредством которого вертикальное положение вертикального вала 102 может быть сдвинуто для установки требуемой разгрузочной щели 120 между первой дробящей броней 116 и второй дробящей броней 118. Вертикальное смещение вала 102 достигается за счет регулирования давления и количества жидкости в пространстве 140. Жидкость может подаваться в первое пространство 140 посредством насоса (не показан) из источника подачи жидкости (не показан) через канал 142, обеспеченный в дне цилиндра 138. Канал 142 также обеспечивает отведение жидкости из пространства 140. Жидкость, принимаемая в пространстве 140, передает вертикально ориентированные усилия от вала 102 на дно цилиндра 138. Вследствие того, что дно цилиндра 138 жестко соединено с нижней частью станины 106, указанные усилия будут поглощаться станиной 104.

Конусная дробилка 101 также содержит второе пространство 144, которое выполнено с возможностью вмещения жидкости, такой как гидравлическое или смазочное масло. Второе пространство 144, которое расположено между вертикальным валом 102 и поршнем 130, в данном случае, располагается в сквозных отверстиях, образованных в опорных дисках 126, 127, 128. Соответственно, пространство 144 в данном случае образовано нижним концом 123 вала 102, опорными дисками 126, 127, 128 и участком верхнего конца поршня 130.

Как показано наилучшим образом на фиг.2c, верхний масляный карман 162 обеспечен в верхней поверхности 129 скольжения посредством углубления 160 в верхней граничной поверхности третьего опорного диска 128, причем верхний масляный карман 162 образует часть второго пространства 144. Жидкость может подаваться во второе пространство 144 из первого пространства 140 через канал 146, образованный в поршне 130. Первое сужение 166 в виде секции с уменьшенной площадью поперечного сечения, обеспеченное в канале 146, предусмотрено для того, чтобы давление жидкости, принимаемой в пространстве 144, было ниже, чем давление жидкости, принимаемой в пространстве 140.

В данном варианте осуществления конусная дробилка 101 дополнительно содержит третье пространство 168 в виде нижнего масляного кармана, который образован между вторым опорным диском 127 и третьим опорным диском 128, т.е. смежно нижней поверхности 139 скольжения. Третье пространство 168 по существу состоит из углубления, образованного в нижней граничной поверхности третьего опорного диска 128. Жидкость может подаваться в пространство 168 из первого пространства 140 через канал 170, который образован частично во втором опорном диске 127 и частично в поршне 130 и который связан с каналом 146, образованным в поршне 130. Второе сужение 172 в виде секции с уменьшенной площадью поперечного сечения, обеспеченное в канале 170, предусмотрено для того, чтобы давление жидкости, принимаемой в третьем пространстве 168, было ниже, чем давление жидкости, принимаемой в пространстве 140.

Это обеспечивает прохождение жидкости под давлением в пространстве 140 в направлении вверх через канал 146. Поток масла через канал 146 обусловлен двумя сужениями 166, 172, которые расположены в верхней части поршня 130. Соответствующим образом, размеры двух сужений 166, 172 выбирают таким образом, чтобы поток распределялся по существу равномерно между пространством 144 и пространством 168. Более того, размеры сужений выбирают соответствующим образом так, чтобы давление в первом пространстве 140 было достаточно большим для обеспечения потока для пространств 144 и 168, то есть достаточно большим для создания требуемого направленного вверх усилия, хотя в то же время выходной поток через две поверхности 129, 139 скольжения не должен обязательно быть большим. Давление во втором пространстве 144 пропорционально нагрузке, которой подвергается поршень 130. Это является преимуществом, поскольку давление в рабочей среде под давлением под поршнем 130 будет увеличиваться, когда дробилка подвергается чрезвычайно высоким нагрузкам, например, когда через дробилку проходит устойчивый к дроблению материал. Следовательно, пропускная способность двух пространств 144, 168 увеличивается с увеличением нагрузки.

Когда насос (не показан) запускают и масло накачивают насосом под поршень 130 в первом пространстве 140, масло в двух поверхностях 129, 139 скольжения упорного подшипника 124 сначала будет отсутствовать. Вследствие этого необходимо, чтобы давление масла, подаваемого в пространство 144 и пространство 168, сначала было достаточно высоким для поднятия опорных дисков 126, 127, 128, с тем чтобы разделить их на поверхностях 129, 139 скольжения. Масло будет затем проходить от упорного подшипника 124 через тонкий масляный зазор, который образован в двух поверхностях 129, 139 скольжения. Таким образом, в данном случае, упорный подшипник 124 служит в качестве гидростатического подшипника, который через подачу масла с высоким давлением и посредством пространства 144, неотъемлемой частью которого является масляный карман 162, и пространства 168, образует несущую нагрузку масляную пленку в двух поверхностях 129, 139 скольжения упорного подшипника 124, в результате чего износ опорных дисков 126, 127, 128 и потери мощности могут быть значительно уменьшены. Основной принцип гидростатического подшипника данного типа известен в данной области сам по себе и был описан Hamrock, Bernard J. и др. в Fundamentals of Fluid Film Lubrication, Second Edition, 2004, ISBN 0824753712.

Толщина масляного зазора, образованного в соответствующих поверхностях скольжения, обусловлена вытеканием из упорного подшипника 124, которое, в свою очередь, обусловлено сужениями 166, 172, описанными выше.

В данном случае также нагрузка на упорный подшипник 124 снимается за счет направленного вверх усилия, которое достигается на основании того, что жидкость в пространстве 144 действует на горизонтальную площадь A101 давления.

Величина соответствующих горизонтальных площадей A101 и A102 давления второго пространства 144 и третьего пространства 168 в данном случае была выбрана таким образом, чтобы давление во втором пространстве 144 было немного выше, чем давление в третьем пространстве 168. Это означает, что небольшое количество масла будет вытекать из второго пространства 144 по нижней поверхности 139 скольжения, которая таким образом смазывается, в третье пространство 168.

Масло, которое вытекает через поверхности 129, 139 скольжения, участвует в смазывании и охлаждении радиальных подшипников скольжения, которые обеспечены выше в дробилке. Кроме того, чтобы обеспечить удовлетворительное смазывание и охлаждение указанных подшипников скольжения, смазочное масло накачивают насосом при низком давлении через отверстие 135 в верхнем цилиндре 134 и подают через каналы 147 в поршне 130 в направлении вверх в радиальные подшипники скольжения, расположенные в дробилке, и в другие элементы дробилки, которые нуждаются в смазывании и/или охлаждении. Масло, которое накачивают насосом в пространство 140 при высоком давлении через канал 142, и масло, которое накачивают насосом при низком давлении через канал 135, может накачиваться из одной и той же масляной емкости. Данное решение, таким образом, основано на использовании только одной масляной емкости, но двух насосов, насоса высокого давления и насос низкого давления. Соответствующим образом, насос высокого давления, т.е. насос, который накачивает масло в первое пространство 140, обеспечивает регулируемую подачу масла.

Как упоминалось выше, поршень 130 имеет верхний участок 130a, который имеет больший диаметр и перемещается в верхнем цилиндре 136. Контакт между верхним участком 130a поршня 130 и верхним цилиндром 134 служит для поддержания поршня 130 в радиальном направлении.

На фиг.3 показан альтернативный вариант осуществления, в котором элементы из варианта осуществления, показанного на фиг.1a, объединены с элементами из варианта осуществления, показанного на фиг.2a. Ссылочные позиции на фиг.3, таким образом, относятся к элементам, которые являются аналогичными или идентичными элементам, которые показаны в двух описанных выше вариантах осуществления.

В отличие от варианта осуществления, показанного на фиг.1a, вариант осуществления, показанный на фиг.3, имеет сужение 266 в виде секции с уменьшенной площадью поперечного сечения, обеспеченной в канале 246, которая расположена в верхней части прохода 246. Сужение 266 предусмотрено для того, чтобы давление жидкости, принимаемой во втором пространстве 244, было ниже, чем давление жидкости, принимаемой в первом пространстве 240. Поток масла через канал 246, таким образом, обуславливается сужением 266. Кроме того, верхний масляный карман 262 обеспечен в верхней поверхности 229 скольжения, образованной между первым опорным диском 226 и третьим опорным диском 228 упорного подшипника 224 посредством углубления 260 в верхней граничной поверхности третьего опорного диска 228, при этом верхний масляный карман 262 образует часть второго пространства 244. Размер сужения 266 выбирают таким образом, чтобы поток был достаточно большим для создания небольшого масляного зазора в верхней поверхности 229 скольжения.

Таким образом, верхняя поверхность 229 скольжения упорного подшипника 224 имеет такую же функцию, что и верхняя поверхность 129 скольжения второго варианта осуществления, описанного выше, т.е. она служит в качестве гидростатического подшипника, который через подачу масла при высоком давлении образует несущую нагрузку масляную пленку в верхней поверхности 229 скольжения упорного подшипника 224. В результате износ первого опорного диска 226 и третьего опорного диска 228, а также потери мощности значительно уменьшаются. Толщина масляного зазора, образованного в верхней поверхности 229 скольжения, обусловлена вытеканием из упорного подшипника 224, что, в свою очередь, обусловлено сужением 266.

Нижняя поверхность 239 скольжения упорного подшипника 224 функционирует таким же образом, что и нижняя поверхность 39 скольжения варианта осуществления, описанного на фиг.1a-c. По тем же причинам, что и описанные выше со ссылкой на фиг.1c, в нижней поверхности 239 скольжения обеспечены круглая дренажная канавка 231 и радиальные дренажные канавки 235. В отличие от варианта осуществления, показанного на фиг.1c, дренажные канавки, т.е. осевая дренажная канавка 231 и радиальные дренажные канавки 235, в данном случае образованы во втором опорном диске 227. Более того, масло накачивают насосом при низком давлении в направлении вверх в верхний цилиндр 234 через канал 250 в корпусе поршня 232, канал 252 в поршне 230 и через осевое отверстие во втором опорном диске 227 в нижнюю поверхность 239 скольжения упорного подшипника 224 для смазывания и охлаждения нижней поверхности 239 скольжения. Затем масло удаляют через радиальные канавки 235. Масло, которое удалено от поверхности 239 скольжения через дренажные канавки 235, затем передается в направлении вверх, в частности в радиальные подшипники скольжения, расположенные в дробилке.

В варианте осуществления, показанном на фиг.3, также предусмотрен корпус 232 поршня, в котором поршень 230 и первое пространство 240 расположены способом, аналогичным способу, который описан со ссылкой на фиг.1b.

Таким же образом, как описано выше, нагрузка на упорный подшипник 224 также в данном случае снимается за счет направленного вверх усилия F201, которое создается жидкостью под давлением во втором пространстве 244, действуя на горизонтальную площадь A201 давления. Таким образом, обеспечен упорный подшипник 224, который обеспечивает значительное уменьшение износа опорных дисков, а также потери мощности по сравнению с известными ранее упорными подшипниками.

Следует понимать, что различные модификации вариантов осуществления, описанных выше, являются вероятными в пределах объема изобретения, который определен приложенной формулой изобретения.

В описании жидкость, подаваемая в пространства 40, 140, представляет собой гидравлическое или смазочное масло. Следует понимать, что могут быть использованы другие типы жидкостей, которые подходят для гидравлических поршневых устройств. Например, в пространства 40, 140, 240 могут подаваться различные типы гидравлических жидкостей, масел и т.д.

Более того, возможно, чтобы вторые опорные диски 27, 127, 227 образовывали часть поршня 30, 130, 230, преимуществом чего является возможность уменьшения количества элементов.

Раскрытия в заявке на патент Швеции № 0802617-1, по которой испрашивается приоритет в данной заявке, включены сюда путем ссылки.

Реферат

Изобретение относится к конусным дробилкам, в частности к упорному подшипнику конусной дробилки и способу поддержания ее вертикального вала. Конусная дробилка содержит дробящий конус с дробящей броней, жестко прикрепленный к верхнему участку вертикального вала 2, станину, на которой установлена вторая дробящая броня, образующая вместе с броней разгрузочную щель, упорный подшипник 24, первое пространство 40 и второе пространство 44. Ширина щели регулируется посредством изменения вертикального положения брони относительно вертикального положения брони. Упорный подшипник 24, состоящий из горизонтальных опорных дисков 26, 27, 28, расположен между вертикальным валом 2 и поршнем 30 и выполнен с возможностью передачи усилий от дробящего конуса на станину. При этом первое пространство 40 выполнено с возможностью приема изменяющегося количества жидкости под давлением и образовано поршнем 30 и корпусом 32 поршня, а второе пространство 44 выполнено с возможностью приема через канал 46 жидкости под давлением из первого пространства 40 и расположено между вертикальным валом 2 и поршнем 30. Способ поддержания вертикального вала заключается в передаче жидкости между первым пространством 40 и вторым пространством 44 в процессе работы дробилки 1. Упорный подшипник и способ поддержания вертикального вала позволяет снять нагрузку, действующую в вертикальном направлении, от дробящего конуса 12. 2 н. и 10 з.п. ф-лы, 7 ил.

Комментарии