Способ непрерывного получения алкиламино(мет)акриламидов - RU2374221C2

Код документа: RU2374221C2

Чертежи

Описание

Область изобретения

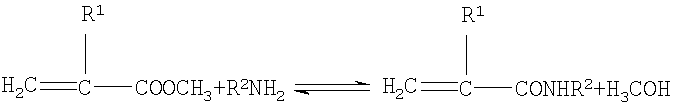

Изобретение относится к еще одному способу непрерывного получения алкиламино(мет)акриламидов (В) в результате непрерывного аминолиза, например, аминолиза метил(мет)акрилата (А) аминами (Б) с выделением метанола (Г) в соответствии с приведенным уравнением:

где

R1 означает атом водорода или метильную группу,

R2 означает линейный, разветвленный или циклический алкильный остаток, арильный остаток, который может быть от одного до нескольких раз замещен алкильными группами, и этот линейный, циклический или разветвленный алкильный остаток может иметь по длине от двух до двенадцати атомов углерода, например, это этильная, пропильная, изопропильная, бутильная, изобутильная, трет-бутильная, пентильная, гексильная, гептильная, октильная, изооктильная, нонильная, децильная, ундецильная группы, которые могут быть незамещенными или от одного до нескольких раз замещенными группами

-NR3R4 или

-OR5,

при этом или R3 или же R4 могут означать атом водорода и, кроме того,

R3, R4 или R5 могут быть одинаковыми или разными и представлять собой алкильную группу с числом атомов углерода от одного до двенадцати, например, метальную, этильную, пропильную, изопропильную, бутильную, изобутильную, трет-бутильную, пентильную, гексильную, гептильную, октильную, изооктильную, нонильную, децильную, ундецильную группу или атом водорода,

R2 может кроме этого означать также группу

[(R6-O)n]-R7, причем

R6 может означать неразветвленную или разветвленную алкильную группу с числом атомов углерода от одного до шести, например, метальную, этильную, пропильную, изопропильную, бутильную, изобутильную или трет-бутильную группу,

n принимает значения от 1 до 4,

R7 может означать метальную группу или этильную группу.

В роли аминов могут рассматриваться следующие далее соединения: диметиламиноэтиламин, диэтиламиноэтиламин, дипропиламиноэтиламин, диизопропиламиноэтиламин, дибутиламиноэтиламин, диизобутиламиноэтиламин, диметиламинопропиламин, диэтиламинопропиламин, дипропиламинопропиламин, диизопропиламинопропиламин, дибутиламинопропиламин, диизобутиламинопропиламин, диметиламинобутиламин, диэтиламинобутиламин, дипропиламинобутиламин, диизопропиламинобутиламин, дибутиламинобутиламин, диизобутиламинобутиламин, метиламин, циклогексиламин.

Особое предпочтение отдается диметиламинопропиламину и наряду с ним диметиламиноэтиламину, диметиламинобутиламину, диметиламинопентиламину и диметиламиногексиламину.

Уровень техники

В литературе описаны многочисленные способы переэтерификации, которые осуществляют по периодической схеме (в периодическом процессе), в сочетании с различными катализаторами.

Поиск более экономичных способов привел к разработке способов переэтерификации по непрерывной схеме, в соответствии с которыми непрерывно подают исходные соединения и непрерывно отводят продукты реакции. По сравнению с периодическими способами способы переэтерификации по непрерывной схеме имеют перечисляемые далее преимущества: процесс проще автоматизировать и для его осуществления можно обойтись меньшим количеством персонала, лучше воспроизводится качество продукции и отклонения в качестве не столь велики, повышается производительность установки вследствие отсутствия последовательности отдельных рабочих операций (загрузка, проведение реакции, отделение низкокипящих продуктов, отделение целевого продукта, выгрузка). Такой процесс имеет более высокую производительность по времени и по объему, чем процесс по периодической схеме.

Способы непрерывной переэтерификации известны.

В европейском патенте №0960877 (EIf Atochem S.A.) описан непрерывный способ получения метакрилатных сложных эфиров диалкиламиновых спиртов. Проводят взаимодействие диалкиламиновых спиртов в общем случае с метил(мет)акрилатом и получают диалкиламиноалкил(мет)акрилаты представленным далее способом.

Смесь исходных веществ (метил(мет)акрилат и диалкиламиновый спирт) непрерывно подают в реактор с мешалкой вместе с тетраалкилтитанатом в качестве катализатора переэтерификации (например, это тетрабутил-, тетраэтил- или тетра-(2-этилгексил)титанат) и с не менее чем одним ингибитором полимеризации (например, это фенотиазин, трет-бутил пирокатехин, монометиловый эфир гидрохинона или гидрохинон), который может применяться в количестве от 100 до 5000 ч./млн из рассчета на реакционную смесь, при этом при температуре от 90 до 120°С имеет место образование диалкиламино(мет)акрилата с одновременным отбором азеотропной смеси из метил(мет)акрилата и метанола. Сырую реакционную смесь (сырой эфир) направляют на первую дистилляционную колонну, а из головной части дистилляционной колонны при пониженном давлении отводят практически свободный от катализатора материальный поток и из кубовой части дистилляционной колонны отводят катализатор с небольшим количеством диалкиламиноалкил(мет)акрилата. Материальный поток, отбираемый из головной части первой дистилляционной колонны, направляют затем на вторую дистилляционную колонну, из головной части которой при пониженном давлении отбирают поток низкокипящих продуктов с небольшим количеством диалкиламиноалкил(мет)акрилата, а из кубовой части отбирают поток, состоящий преимущественно из диалкиламиноалкил(мет)акрилата и ингибитора (ингибиторов) полимеризации, направляемый на третью дистилляционную колонну. В третьей дистилляционной колонне проводят ректификацию при пониженном давлении, в результате которой из головной части колонны отбирают чистый целевой диалкиламиноалкиловый эфир (мет)акриловой кислоты, а из кубовой части отбирают преимущественно ингибитор полимеризации или ингибиторы полимеризации. Материальный поток из кубовой части первой дистилляционной колонны после дополнительной очистки с помощью пленочного испарителя возвращают в реактор, как и продукт из головной части второй дистилляционной колонны.

В этом способе отказываются от обезвоживания спиртов перед их использованием, что может приводить к усилению инактивации используемого тетраалкилтитаната вследствие гидролиза вплоть до образования нежелательных осадков твердых веществ. Кроме того, недостаток способа заключается в том, что в кубовой части первой дистилляционной колонны катализатор подвергается воздействию сравнительно высоких температур. Это может легко приводить к разложению катализатора. В соответствии с этим способом, как непрореагировавшие исходные продукты, так и продукт реакции в общем два раза проходят ректификацию с отбором через головную часть колонн. Это влечет за собой очень высокие энергетические расходы и требует в сумме четырех ректификационных колонн, которые в отдельных случаях должны иметь очень большие размеры. В соответствии с изложенным этот процесс требует очень высоких инвестиционных и эксплуатационных расходов.

В европейском патенте №0968995 (Mitsubishi Gas Chemical Соmр.) описан способ непрерывного получения алкиловых эфиров (мет)акриловой кислоты с использованием реакционной колонны. При этом реакция переэтерификации проходит непосредственно в дистилляционной колонне (то есть реактор и дистилляционная колонна для отгонки азеотропа, состоящего из метил(мет)акрилата и метанола, образуют один аппарат), в которую непрерывно подают исходные вещества (метил(мет)акрилат и спирт). Нужный катализатор находится в дистилляционной колонне, причем и в этом случае предпочтение отдается соединению титана. Если речь идет о гомогенном катализаторе, то его непрерывно дозируют в дистилляционную колонну. Однако использование гомогенных катализаторов в дистилляционной колонне приводит к повышенному расходу катализаторов вследствие эффекта смыва в дистилляционной колонне жидкой флегмой и к загрязнению встроенных в колонну элементов образующимся осадком твердых веществ на основе катализатора. Если речь идет о гетерогенном катализаторе, то он находится в реакционной колонне. Само собой разумеется, что помещение катализатора в дистилляционную колонну отмечено недостатком, состоящим в том, что в дистилляционной колонне в этом случае теряется давление и в дополнение к этому для регулярной чистки дистилляционной колонны надо прилагать очень большие усилия. Кроме того, гетерогенные катализаторы могут инактивироваться, например, в результате нежелательной полимеризации.

В патенте ФРГ №4027843 (Röhm GmbH) описан способ непрерывного получения N-замещенных амидов (мет)акриловой кислоты в результате переэтерификации алкиловых эфиров (мет)акриловой кислоты алифатическими и ароматическими аминами. Температура реакции лежит при >150°С, давление составляет около 160 бар. Работу проводят без катализатора.

Постановка задачи

Задача настоящего изобретения состоит в разработке непрерывного способа аминолиза метилового эфира (мет)акриловой кислоты аминами с температурами кипения, превышающими температуру кипения метанола, который лишен недостатков обоих названных выше способов. Понятие эфиров (мет)акриловой кислоты или алкил(мет)акрилатов относится далее к таким сложным эфирам и производным акриловой кислоты и метакриловой кислоты, как, например, метиловый эфир метакриловой кислоты или этиловый эфир метакриловой кислоты. Кроме того, новый способ должен обеспечивать получение продукта, качество которого превосходит качество продуктов, поступавших до настоящего времени в продажу. Если говорится об улучшенном качестве, то это относится к более низкому содержанию веществ, образующих сетчатые структуры, и к более низкому содержанию продуктов присоединения аминов по двойной связи исходного сложного эфира или по двойной связи сложноэфирного продукта. В качестве продукта, образующего сетчатую структуру, может выступать образующийся алкилметакриламид. Кроме того, новый способ должен обеспечивать получение амино(мет)акрилатов с как можно более низкими издержками и с меньшими энергозатратами (то есть с более низкой себестоимостью). Должно быть сокращено число рабочих мест, требуемых для обслуживания установки.

Эта задача и другие не перечисленные в деталях задачи, следующие и легко извлекаемые из предшествующих описаний уровня техники, решаются способом с признаками по п.1 формулы изобретения. Предпочтительные варианты реализации соответствующего изобретению способа защищаются в подпунктах, ссылающихся на п.1 формулы изобретения.

Описание способа

Способ представлен схемой на чертеже.

Пояснения к обозначениям на чертеже:

1. Реакционный аппарат

2. Дистилляционная колонна для азеотропа

3. Дистилляционная колонна для низкокипящих продуктов

5. Пленочный испаритель

11. Линия подачи метил(мет)акрилата и катализатора

12. Линия подачи амина

13. Азеотроп метанола и метил(мет)акрилата

14. Линия рецикла низкокипящих продуктов

15. Сырой продукт

Исходный продукт метил(мет)акрилат (ММА, 11) непрерывно подают в соответствующий реакционный аппарат (1), причем можно использовать как один емкостной реактор, так и каскад из нескольких последовательно соединенных емкостных реакторов. Целесообразно, чтобы все емкостные реакторы имели соединенные с дистилляционной колонной для азеотропа (2) абгазные линии для отвода выделяющегося в реакции метанола.

Амин (12) непрерывно подают в колонну для дистилляции азеотропа для того, чтобы удалить из него воду.

Используемый в качестве катализатора тетраалкоксититанат (в предпочтительном случае содержание тетраалкоксититаната по отношению к используемому метил(мет)акрилату составляет от 0,2 до 4 мас.%) так же как и ингибитор (ингибиторы) полимеризации в предпочтительном случае непрерывно дозируют в реакционный аппарат (1).

Однако в качестве катализаторов переэтерификации могут быть использованы также все известные из уровня техники катализаторы переэтерификации. Так, например, в качестве катализаторов могут быть использованы ацетилацетонат циркония и другие 1,3-дикетонаты циркония, могут быть также использованы смеси цианатов щелочных металлов или тиацианатов щелочных металлов и галогенидов щелочных металлов, кроме них также соединения цинка, например, диоктилцинкоксид, оксиды щелочноземельных металлов или гидроксиды щелочноземельных металлов, например, оксид кальция, гидроксид кальция, оксид магния, гидроксид магния, или же смеси названных выше соединений, кроме них также гидроксиды щелочных металлов, алкоксиды щелочных металлов, а также хлорид лития и гидроксид лития, могут быть также использованы смеси названных выше соединений с названными выше соединениями щелочноземельных металлов и с солями лития, диалкилоловооксиды, например, диоктилоловооксид, карбонаты щелочных металлов, карбонаты щелочных металлов вместе с такими четвертичными аммонийными солями, как, например, гидроксид тетрабутиламмония или бромид гексадецилтриметиламмония, кроме них также смесевые катализаторы из диорганилоловооксида и органилоловогалогенида, кислые ионобменные смолы, фосфомолибденовые гетерополикислоты, такие алкоголяты титана, как, например, изопропилтитанат, хелатные соединения металлов титана, циркония, железа или цинка с 1,3-дикарбонильными соединениями, такие соединения свинца, как, например, оксиды свинца, гидроксиды свинца, алкоксиды свинца, карбонаты свинца или соли свинца с карбоновыми кислотами. Особое предпочтение отдается смеси катализаторов, состоящей из диалкилоловооксида и алкилтитаната, например, из диоктилоловооксида и изопропилтитаната в соотношении 1:1 (мас.% к мас.%). Смесь катализаторов используют в количестве от 0,1 до 10 мас.% из расчета на используемый амин.

В качестве ингибиторов полимеризации могут быть использованы, например, гидрохинон, 4-гидрокси-2,2,6,6-тетраметилпиперидинооксил или также бис(2-метоксикарбонилпропил)сульфид. Речь может идти и о монометиловом эфире гидрохинона в сочетании с кислородом.

Используемый амин может содержать воду. Количество воды в используемом амине лежит в пределах от 50 до 500 частей на миллион (0,05-0,005 мас.%). В предпочтительном случае амин перед поступлением в реакционный аппарат освобождают от воды дистиллятивным путем в колонне для азеотропа (2). При этом содержащаяся в амине вода уходит через головную часть колонны. Во избежание загрязнения используемым амином азеотропной смеси метанола и метилметакрилата (13) подачу амина предпочтительно осуществляют в нижнюю часть дистилляционной колонны (2). Используемый амин может быть обезвожен и другими способами:

- за счет подключенной на входе дистилляционной колонны для обезвоживания,

или

- за счет обработки обезвоживающим средством, например молекулярными ситами,

или

- за счет использования мембранных технологий, например испарением через полупроницаемую мембрану.

Важность обезвоживания состоит в том, что содержащаяся в амине вода может приводить к необратимому разложению катализатора (например, тетраалкилтитаната) в реакторе. Содержащаяся в амине вода приводит к образованию побочных продуктов и поэтому ее присутствие должно быть совершенно исключено. За счет этой операции по обезвоживанию предотвращают гидролиз катализатора и связанные с этим расходы на увеличение количества используемого катализатора и на проблемные осадки твердых веществ. Кроме того, повышается чистота продукта за счет снижения доли побочных продуктов.

Взаимодействие протекает в реакционном аппарате (1) при температурах в пределах от 80 до 160°С. Предпочтение отдается температурам от 110 до 135°С. Для повышения скорости реакции выделяющийся в реакции метанол отгоняют от реакционной смеси в дистилляционной колонне (2) в виде азеотропа с метил(мет)акрилатом (13). Реакционная смесь, состоящая преимущественно из целевого продукта алкил(мет)акриламида, непрореагировавшего метил(мет)акрилата и амина, а также небольших количеств метанола, катализатора, ингибиторов полимеризации и очень незначительного количества побочных продуктов, после времени пребывания в реакторе примерно от 0,5 до 3 часов (в предпочтительном случае время пребывания составляет от 0,75 до 1,5 часа) подают в пленочный испаритель непрерывного действия (5). Образующиеся в испарителе с падающей пленкой (5) пары подают в дистилляционную колонну для низкокипящих продуктов (3). В ней при пониженном давлении, в предпочтительном случае в пределах от 10 до 500 мбар, происходит отделение компонент, которые кипят при более низкой температуре, чем сложноэфирный продукт, в первую очередь это метанол, метил(мет)акрилат и непревращенный исходный амин. Их отбирают в головной части дистилляционной колонны и направляют обратно (14) в реактор или в колонну азеотропа (2).

Благодаря этому рециклу гарантируется в общем процессе практически полное превращение метил(мет)акрилата и исходного амина.

В предпочтительном случае полученный на выходе из испарителя с падающей пленкой (5) сырой амид (15), загрязненный катализатором, ингибитором полимеризации и высококипящими побочными продуктами, содержит более 93 мас.% целевого сложноэфирного продукта; для дальнейшей переработки его направляют на следующую стадию вакуумной дистилляции, которая в предпочтительном случае идет под давлением от 20 до 200 мбар. На этой стадии происходит дистиллятивное отделение аминного продукта высокой степени чистоты в виде головной фракции.

Образовавшиеся в процессе побочные продукты представляют собой компоненты с температурами кипения, превышающими температуры кипения метил(мет)акрилата и исходного амина, и в соответствии с этим они попадают в виде загрязнений в целевой сложноэфирный продукт, значительно снижая его качество. Эта проблема может быть решена за счет того, что для отделения аминного продукта от катализатора и ингибиторов полимеризации, а также от высококипящих побочных соединений используют аппарат с испарением из пленки (5), который щадит обрабатываемые продукты. Подходящими аппаратами для этого случая являются испарители с падающей пленкой, тонкопленочные испарители и установки для молекулярной разгонки.

Получение алкиламино(мет)акриламидов может в соответствующих случаях завершаться в установке для дистиллятивного выделения чистого продукта, которая также может функционировать при пониженном давлении, например при 500-50 мбар.

Соответствующий изобретению способ более детально иллюстрируется следующими далее примерами, которые не могут быть использованы для ограничения объема притязаний.

Пример: аминолиз аминоэфиров по непрерывной схеме

Для получения N-диметиламинопропилметакриламида (аминоэфир) по описанной непрерывной схеме в первый реакционный аппарат через дистилляционную колонну для азеотропа подают 235 кг/ч исходной смеси из метилметакрилата и катализатора с содержанием 3,8 мас.% изопропилтитаната и 3,0 мас.% диоктилоловооксида и 244 кг/ч N-диметиламинопропиламина (ДМАПА). Кроме того, в первый реакционный аппарат через колонну азеотропа непрерывно стекает рециркулирующий поток из головной части дистилляционной колонны для низкокипящих компонент (195 кг/ч состава: 78,9 мас.% метилметакрилата, 2,12 мас.% метанола, 10,1 мас.% диметиламинопропиламина и 8,88 мас.% побочных продуктов). Молярное отношение ММА:ДМАПА в поступающем в реактор потоке составляет 1,23:1. Кроме того, в первый реакционный аппарат из куба колонны азеотропа поступают освобожденные от метанола в колонне азетропа абгазные пары из аппаратов с мешалкой. В этих условиях протекания реакции в первом реакционном аппарате устанавливается температура реакции, равная 107°С. Из колонны для азеотропа отбирают 117 кг/ч дистиллята, содержащего 56,54 мас.% метанола, 39,12 мас.% метилметакрилата, 4,02 мас.% изопропанола и 0,5 мас.% побочных продуктов.

Материальный поток из первого реакционного аппарата поступает во второй реакционный аппарат, а материальный поток из второго реакционного аппарата поступает в третий реакционный аппарат. При времени пребывания в первом реакционном аппарате, равном примерно 15 минутам, во втором реакционном аппарате, равном примерно 30 минутам, и в третьем реакционном аппарате, равном примерно 60 минутам, в реакторах устанавливаются составы, которые представлены ниже.

Пары, выходящие из отдельных реакционных аппаратов, непрерывно подаются в колонну азеотропа.

Материальный поток, выходящий из третьего реакционного аппарата, непрерывно поступает в тонкопленочный испаритель колонны для низкокипящих компонент, на выходе из которой непревращенные диметиламинопропиламин, метилметакрилат и метанол отбирают в виде дистиллята (195 кг/ч) и снова подают в первый реакционный алпарат. Материальный поток куба тонкопленочного испарителя колонны для низкокипящих компонент составляет 426 кг/ч и имеет состав: 93% целевого продукта, представляющего собой аминоэфир, 0,5% диметиламинопропиламина, 0,2% метилметакрилата, 2,15 мас.% аддукта метилметакрилата и амина и 4,25 мас.% других побочных продуктов.

Реферат

Изобретение относится к способу непрерывного получения алкиламино(мет)акриламида формулы (В) путем взаимодействия соединения формулы (Б) с соединением формулы (А) в присутствии катализатора переэтерификации и в присутствии, по крайней мере, одного ингибитора полимеризации в установке для непрерывного проведения переэтерификации. Реагирующие вещества непрерывно подают в соответствующий реакционный аппарат (1) и выделяющийся в результате реакции спирт непрерывно отводят в виде азеотропной смеси метанола и метил(мет)акрилата (13) (соответственно, смеси этанола и этилакрилата 13) с помощью дистилляционной колонны (2). При этом реакционную смесь непрерывно подают из реакционного аппарата в дистилляционную колонну (3) или, соответственно, в испаритель (5). Причем в результате дистилляции при пониженном давлении из головной части колонны отбирают легколетучие компоненты (А, Б, метанол или, соответственно, этанол) и очень небольшую часть амидного целевого продукта (В) и возвращают их в реакционный аппарат. Из куба колонны отбирают амидные целевые продукты (В) вместе с катализатором и ингибиторами полимеризации, а также высококипящие побочные продукты. Материальный поток (15) из куба дистилляционной колонны (3) непрерывно подают на дистилляцию для получения чистого целевого продукта. Технический результат - улучшение качества продукции, высокие производительность и выход. 14 з.п. ф-лы, 1 табл., 1 ил.

Формула

где R1 означает атом водорода или метил, и

R2 означает линейный, разветвленный или циклический алкильный остаток, арильный остаток с числом атомов углерода от двух до двенадцати, или группу [(R6-O)n]-R7, причем

R6 означает неразветвленную или разветвленную алкильную группу с числом атомов углерода от одного до шести,

n принимает значения от 1 до 4,

R7 означает метил или этил,

путем взаимодействия соединения формулы (Б)

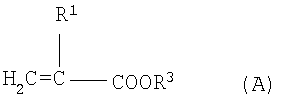

где R2 имеет приведенное выше значение, с соединением формулы (А)

где R1 означает атом водорода или метил, и R3 может означает метил или этил, в присутствии катализатора переэтерификации и в присутствии, по крайней мере, одного ингибитора полимеризации в установке для непрерывного проведения переэтерификации, отличающийся тем, что реагирующие вещества непрерывно подают в соответствующий реакционный аппарат (1) и выделяющийся в результате реакции спирт непрерывно отводят в виде азеотропной смеси метанола и метил(мет)акрилата (13) (соответственно, смеси этанола и этилакрилата 13) с помощью дистилляционной колонны (2), при этом реакционную смесь непрерывно подают из реакционного аппарата в дистилляционную колонну (3) или, соответственно, в испаритель (5), причем в результате дистилляции при пониженном давлении из головной части колонны отбирают легколетучие компоненты (А, Б, метанол или, соответственно, этанол) и очень небольшую часть амидного целевого продукта (В) и возвращают их в реакционный аппарат, а из куба колонны отбирают амидные целевые продукты (В) вместе с катализатором и ингибиторами полимеризации, а также высококипящие побочные продукты, а материальный поток (15) из куба дистилляционной колонны (3) непрерывно подают на дистилляцию для получения чистого целевого продукта.

Комментарии