Инерционная конусная дробилка - RU2708153C1

Код документа: RU2708153C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к инерционной конусной дробилке, а конкретно, хотя и не исключительно, к приводному механизму для инерционной конусной дробилки, имеющему реагирующее на крутящий момент соединение, выполненное с возможностью предотвращения передачи изменений крутящего момента от тела с неуравновешенной массой, вращающегося в дробилке, компонентам ведущего привода, которые обеспечивают привод с вращением тела с указанной массой.

Уровень техники

Инерционные конусные дробилки используют для дробления материала, такой как камень, руда и т.д. до меньших размеров. Материал дробят внутри дробильной камеры, образованной между наружной дробильной чашей (обычно называемой неподвижной конической чашей), которая установлена на раме, и внутренней дробильной чашей (обычно называемой подвижным конусом), которая установлена на дробящей головке. Дробящую головку обычно устанавливают на главном валу, на котором на противоположном осевом конце посредством линейной втулки установлена неуравновешенная масса. Неуравновешенная масса (называемая в настоящем описании телом с неуравновешенной массой) поддерживается на цилиндрическом патрубке, который установлен поверх нижнего осевого конца главного вала посредством промежуточной втулки, которая обеспечивает вращение неуравновешенной массы вокруг вала. Цилиндрический патрубок соединен посредством ведущей трансмиссии со шкивом, который в свою очередь соединен с возможностью привода с двигателем, выполненным с возможностью вращения шкива и соответственно цилиндрического патрубка. Такое вращение вызывает вращение неуравновешенной массы вокруг центральной оси главного вала, вызывая вращение главного вала, дробящей головки и внутренней дробильной чаши и дробление материала, подаваемого в дробильную камеру. Иллюстративные инерционные конусные дробилки описаны в EP 1839753; US 7,954,735; US 8,800,904; EP 2535111; EP 2535112; US 2011/0155834.

Однако традиционные инерционные дробилки, несмотря на то, что они потенциально обеспечивают преимущества производительности по сравнению с эксцентриковыми вращающимися дробилками, подвержены ускоренному износу и неожиданным отказам вследствие высоких динамических характеристик и сложных механизмов передачи усилия, обусловленных вращением неуравновешенной массы вокруг центральной оси дробилки. В частности, приводной механизм, который создает точность гироскопа неуравновешенной массы, подвержен чрезмерным динамическим силам, и, соответственно, детали компонентов подвержены износу и усталости. Вследствие этого существующие инерционные конусные дробилки можно рассматривать как устройство с большим объемом технического обслуживания, что особенно является недостатком, когда такие дробилки находятся внутри расширенных линий обработки материала.

Раскрытие изобретения

Целью настоящего изобретения является предоставление инерционной конусной дробилки, а конкретно приводного механизма для инерционной конусной дробилки, выполненного с возможностью придания неуравновешенной массе вращательного движения, и в то же время выполненного с возможностью рассеивания относительно большого динамического крутящего момента, индуцированного вращением неуравновешенной массы в дробилке и с возможностью предотвращения передачи такого крутящего момента ведущей трансмиссии. Дополнительной конкретной целью является предотвращение или минимизация ускоренного износа, повреждения и отказа деталей компонентов ведущей трансмиссии и/или дробилки в целом.

Цели достигаются, а указанные выше проблемы решаются за счет компоновки или механизма ведущей трансмиссии, который частично изолирует вращающуюся неуравновешенную массу, а конкретно соответствующие динамические силы (главным образом крутящий момент), создаваемые во время работы дробилки, по меньшей мере от некоторых компонентов или частей компонентов расположенной раньше ведущей трансмиссии, отвечающей за индуцирование вращения тела с неуравновешенной массой. В частности, настоящая ведущая трансмиссия содержит реагирующее на крутящий момент соединение, расположенное между приводным входным компонентом (который образует часть ведущей трансмиссии в дробилке) и неуравновешенной массой. Реагирующее на крутящий момент соединение выполнено с возможностью приема изменений крутящего момента в ведущей трансмиссии (называемого в настоящем описании 'реактивный крутящий момент'), создаваемого неуравновешенной массой, когда она вращается вокруг оси вращения и с возможностью подавления, гашения, рассеивания или размывания реактивного крутящего момента и запрещения или предотвращения непосредственной передачи по меньшей мере в зоне компонентов ведущей трансмиссии.

Торсионное реактивное соединение и его относительное расположение является предпочтительным для поддержки тела с указанной массой в 'плавающей' конфигурации в дробилке и чтобы обеспечивать и допускать некруговое орбитальное движение дробящей головки (и, следовательно, главного вала) вокруг оси вращения, вызывая в свою очередь отклонение неуравновешенной массы от ее идеальной круговой траектории вращения. Соответственно, компоненты ведущей трансмиссии отделены от крутящего момента, обусловленного нежелательными изменениями угловой скорости неуравновешенной массы и/или изменениями радиального отделения главного вала и центра массы неуравновешенной массы от оси вращения. Соответственно, ведущая трансмиссия согласно настоящей компоновке изолирована от чрезмерного и нежелательного крутящего момента, который является результатом неидеального динамического и неуправляемого движения колеблющегося тела с указанной массой. Реагирующее на крутящий момент соединение выполнено с возможностью приема, сохранения и рассеивания энергии, получаемой в результате движения вращающегося тела с указанной массой и с возможностью частичного возврата телу с указанной массой по меньшей мере некоторой части этого крутящего момента, когда реактивное соединение смещается и/или упруго деформируется на своем месте по пути ведущей трансмиссии. Такая компоновка является предпочтительной для уменьшения и для противодействия большому чрезмерному крутящему моменту для облегчения сохранения требуемой круговой траектории вращения и угловой скорости неуравновешенной массы вокруг оси вращения.

Настоящая компоновка ведущей трансмиссии соответственно обеспечивает гибкое или нежесткое соединение с неуравновешенной массой, чтобы обеспечить по меньшей мере частичное независимое движение (или свободу движения) неуравновешенной массы относительно по меньшей мере части расположенной раньше ведущей трансмиссии таким образом, чтобы ведущая трансмиссия имела свободу движения для приспосабливания к изменению в результате скручивания. В частности, центр массы неуравновешенной массы не имеет отклонения от заданной (или идеальной) круговой прецессии гироскопа и/или угловой скорости, не нарушая целостности ведущей трансмиссии и других компонентов в дробилке. Настоящее устройство и способ работы дробилки является предпочтительным для предотвращения повреждения и преждевременного отказа деталей компонентов дробилки, а конкретно тех деталей, которые связаны с ведущей трансмиссией.

Согласно первому аспекту настоящего изобретения предоставлен приводной механизм для инерционной конусной дробилки, содержащий приводной входной компонент в дробилке, образующий часть ведущей трансмиссии для вращения тела с неуравновешенной массой в дробилке и чтобы вызвать вращение дробящей головки вокруг оси вращения, реагирующее на крутящий момент соединение, расположенное в ведущей трансмиссии между телом с указанной массой и приводным входным компонентом и упруго смещаемое и/или деформируемое, причем реагирующее на крутящий момент соединение выполнено с возможностью: i) передачи крутящего момента от входа привода телу с указанной массой и ii) с возможностью динамического смещения и/или упругой деформации в ответ на изменение крутящего момента, обусловленного изменением вращательного движения дробящей головки вокруг оси вращения и/или скорости вращения дробящей головки, с целью рассеивания изменения крутящего момента в дробилке.

При необходимости дробящая головка может быть выровнена и может вращаться под углом наклона, образованным осью дробящей головки относительно оси вращения. Дробящая головка может быть адаптирована для вращения вокруг оси вращения согласно идеальному круговому движению. Реагирующее на крутящий момент соединение выполнено с возможностью отклонения и/или рассеивания исключительно крутящего момента механический нагрузки, связанного с колебательным движением неуравновешенной массы (вследствие отклонения дробящей головки (и, следовательно, тела с указанной массой и при необходимости главного вала) от идеальной круговой траектории) внутри ведущей трансмиссии, приводного входного компонента или тела с указанной массой. То есть реагирующее на крутящий момент соединение расположено и/или выполнено с возможностью реагировать исключительно на изменение в результате скручивания и с возможностью не реагировать на другую поперечную нагрузку, включая в частности силы натяжения, сжатия, сдвига и трения внутри ведущей трансмиссии

Ссылка в рамках настоящего описания на 'приводной входной компонент' охватывает шкив, ведущий вал, торсионный стержень, кольцо подшипника, корпус подшипника, соединение ведущей трансмиссии или компонент ведущей трансмиссии, включая компонент внутри ведущей трансмиссии, который расположен после (по пути ведущей трансмиссии) приводного ремня (такого как клиновидные ремни), ведущего вала двигателя, двигателя или другого блока источника питания, компонента или компоновки, расположенной перед дробилкой. Этот термин исключает двигатель, ременной привод и другие компоненты ведущей трансмиссии, установленные перед шкивом входа привода дробилки для приведения дробилки в действие. В настоящем описании ссылка на приводной входной компонент охватывает компонент, который образует часть дробилки и встроен в нее. При необходимости гибкое соединение может быть установлено на ведущем валу двигателя, который обеспечивает дробящей головке вращательное движение. При необходимости гибкое соединение может быть выполнено в виде составной части ведущего шкива, выполненной с возможностью передачи движения от двигателя на дробящую головку.

Ссылка в рамках настоящего описания на реагирующее на крутящий момент соединение, являющееся 'упруго смещаемым и/или деформируемым', охватывает реагирующее на крутящий момент соединение, выполненное с возможностью передвижения относительно других компонентов внутри ведущей трансмиссии и/или с возможностью смещения относительно 'нормального' рабочего положения реагирующего на крутящий момент соединения при передаче ведущего крутящего момента телу с указанной массой с заданной величиной крутящего момента без влияния или изменения крутящего момента, обусловленного изменениями угла наклона дробящей головки. Это термин охватывает реагирующее на крутящий момент соединение, имеющее достаточную жесткость для передачи крутящего момента привода по меньшей мере части тела с указанной массой, при этом способное достаточно реагировать на движение/деформацию в ответ на изменение крутящего момента в ведущей трансмиссии, теле с указанной массой или приводном входном компоненте. Термин 'динамическое смещение' охватывает вращательное движение и поступательный сдвиг реагирующего на крутящий момент соединения в ответ на отклонение главного вала от круговой орбитальной траектории.

Предпочтительно реагирующее на крутящий момент соединение механически прикреплено, соединено или иным образом связано с ведущей трансмиссией, а конкретно с другими компонентами, связанными с вращательным движением, придаваемым дробящей головке, и содержит по меньшей мере часть или зону, которая выполнена с возможностью вращения или закручивания вокруг оси, чтобы поглощать изменения крутящего момента. Предпочтительно по меньшей мере соответствующие первый и второй крепежные концы или зоны реагирующего на крутящий момент соединения механически прикреплены или соединены с компонентами внутри ведущей трансмиссии таким образом, что по меньшей мере дополнительная часть или зона реагирующего на крутящий момент соединения (расположенная между первым и вторым крепежными концами или зонами) выполнена с возможностью вращения или закручивания относительно (и независимо от) неподвижных первого и второго крепежных концов или зон.

Термин 'изменение вращательного движения дробящей головки' охватывает отклонение дробящей головки от требуемой круговой орбитальной траектории вокруг оси вращения. Когда дробящая головка наклонена под углом наклона, изменение вращательного движения дробящей головки может включать изменение угла наклона. При необходимости дробящая головка может быть выровнена параллельно продольной оси дробилки таким образом, что отклонение от круговой орбитальной траектории представляет собой поступательное смещение. Ссылка в настоящем описании на 'изменение скорости вращения дробящей головки'охватывает неожиданные изменения угловой скорости головки и соответственно тела с указанной массой, которые в свою очередь приводят к инерционным изменениям внутри системы, которые передаются через ведущую трансмиссию и проявляются в виде крутящего момента.

Предпочтительно по меньшей мере зоны соединения передачи крутящего момента прикреплены к ведущей трансмиссии, которая содержит части приводного входного компонента и тела с указанной массой. Соответственно, зоны соединения передачи крутящего момента с ведущей трансмиссией, приводным входным компонентом или телом с указанной массой можно рассматривать как статические или неподвижные, чтобы передавать крутящий момент. Предпочтительно реагирующее на крутящий момент соединение содержит установочные приспособления для установки соединения в положении на теле с указанной массой, приводном входном компоненте или на пути ведущей трансмиссии между телом с указанной массой и приводным входным компонентом. Приспособления могут содержать механические крепежные компоненты, такие как болты, штифты или зажимы, или могут содержать соответствующие упорные поверхности, которые прижаты к соответствующим компонентам ведущей трансмиссии, включая по меньшей мере части тела с указанной массой или приводной входной компонент.

При необходимости реагирующее на крутящий момент соединение расположено внутри рамы дробилки. При необходимости реагирующее на крутящий момент соединение расположено непосредственно под дробилкой. При необходимости реагирующее на крутящий момент соединение выровнено, чтобы располагаться на продольной оси, проходящей через дробящую головку и/или главный вал, когда дробилка не работает или неподвижна. При необходимости реагирующее на крутящий момент соединение расположено внутри периметра орбитальной траектории, образованной неуравновешенной массой, когда он вращается в дробилке. При необходимости реагирующее на крутящий момент соединение выполнено в виде единого целого или встроено внутрь неуравновешенной массы или приводного входного компонента.

Дробящая головка выполнена с возможностью поддержки подвижного конуса, при этом тело с указанной массой предоставлено на дробящей головке или соединено с ней. При необходимости тело с указанной массой соединено с дробящей головкой посредством главного вала, или тело с указанной массой встроено или установлено внутри дробящей головки. При необходимости тело с указанной массой можно соединить с дробящей головкой непосредственно или в виде единого целого таким образом, что дробилка не содержит главный вал. Предпочтительно дробящая головка имеет профиль с формой конуса или купола. При необходимости неуравновешенная масса помещена внутрь корпуса дробящей головки для сохранения конусообразного профиля.

Предпочтительно ведущая трансмиссия содержит по меньшей мере один дополнительный компонент ведущей трансмиссии, соединенный с телом с указанной массой и приводным входным компонентом, с образованием части ведущей трансмиссии. При необходимости дополнительный компонент ведущей трансмиссии может содержать торсионный стержень, ведущий вал, шкив, подшипниковый узел, кольцо подшипника, установочное гнездо торсионного стержня или втулку, соединяющую неуравновешенную массу с силовым блоком, таким как двигатель.

При необходимости реагирующее на крутящий момент соединение упруго деформируется относительно приводного входного компонента и/или дополнительного компонента ведущей трансмиссии. То есть реагирующее на крутящий момент соединение содержит конструкцию или детали компонентов, выполненные с возможностью внутреннего передвижения внутри соединения, и/или все реагирующее на крутящий момент соединение выполнено с возможностью передвижения относительно оси вращения и/или других компонентов внутри ведущей трансмиссии, таких как приводной входной компонент или тело с указанной массой. При необходимости реагирующее на крутящий момент соединение содержит конструкцию из модульных узлов, образованную из множества деталей компонентов, при этом выбор деталей компонентов выполняют с возможностью передвижения друг относительно друга во время деформации реагирующего на крутящий момент соединения.

При необходимости упругий компонент содержит пружину. При необходимости пружиной является цилиндрическая или спиральная пружина. При необходимости пружина содержит любое одно или комбинацию следующего: торсионную пружину, спиральную пружину, цилиндрическую пружину, газовую пружину, торсионную тарельчатую пружину или пружину сжатия. Пружина при необходимости имеет профиль с любой формой поперечного сечения, включая, например, прямоугольную, квадратную, круглую, овальную и т.д. Пружина при необходимости может быть образована из удлиненной металлической полосы, закрученной в круглую спираль.

При необходимости реагирующее на крутящий момент соединение содержит торсионный стержень, выполненный с возможностью закручивания вокруг своей центральной оси в ответ на различия крутящего момента на каждом соответствующем конце стержня.

При необходимости реагирующее на крутящий момент соединение содержит множество реагирующих на усилия компонентов, таких как пружины различных типов или конфигураций и торсионные стержни, установленные в дробилке при необходимости внутри ведущей трансмиссии последовательно и/или параллельно.

При необходимости пружина имеет жесткость в диапазоне от 100 Нм/градусов до 1500 Нм/градусов. При необходимости пружина имеет коэффициент демпфирования (в Нм⋅с/градус) менее чем 10%, 5%, 3%, 1%, 0,5% или 0,1% жесткости в зависимости от мощности двигателя дробилки и массы неуравновешенной массы. Подобная компоновка является предпочтительной для обеспечения передачи пружиной ведущего крутящего момента, являясь в то же время достаточно гибкой для деформации в ответ на реактивный крутящий момент. В частности, гибкие соединения могут быть выполнены с возможностью закручивания между их соединительными концами (соединенными с неуравновешенной массой, приводным входным компонентом и/или промежуточными соединительными компонентами привода) на угол в диапазоне +/-45°. Соответственно, гибкое соединение выполнено с возможностью внутреннего скручивания (относительно ее соединительных концов) на угол до 70°, 80°, 90°, 100°, 110°, 120°, 130° или 140° в обоих направлениях. Такой диапазон закручивания исключает первоначальное отклонение вследствие скручивающей нагрузки при работающей дробилке и гибком соединении, задействуемом за счет крутящего момента привода. Такая первоначальная торсионная предварительная нагрузка может включать отклонение соединения на 10-50°, 10-40°, 10-30°, 10-25°, 15-20° или 20-30°. Предпочтительно упругое соединение допускает отклонение дальше за пределы первоначальной торсионной предварительной нагрузки, чтобы допускать 'закручивание' или 'раскручивание' от первоначального (например, 15-20°) отклонения. При необходимости реагирующее на скручивание соединение содержит максимальное отклонение, которое может быть выражено как закручивание до 90° в обоих направлениях. При необходимости соединение может быть выполнено с возможностью отклонения на 5-50%, 5-40%, 5-30%, 5-20%, 5-10%, 10-40%, 20-40%, 30-40%, 20-40%, 20-30%, 10-50%, 10-30% или 10-20% максимального отклонения в ответ на 'нормальную' нагрузку крутящего момента, передаваемого через соединение во время работы дробилки при необходимости перед операцией дробления или во время операции дробления.

При необходимости реагирующее на крутящий момент соединение содержит первую часть, прикрепленную к телу с указанной массой или компоненту, соединенному с телом с указанной массой, и вторую часть, прикрепленную к приводному входному компоненту, или соединение, образующее часть ведущей трансмиссии и соединенное с приводным входным компонентом таким образом, чтобы реагирующее на крутящий момент соединение упруго смещалось и/или деформировалось в закрепленном положении между приводным входным компонентом и телом с указанной массой. Первая и вторая части могут содержать соответствующие концы пружины и/или установочные крепежные компоненты, такие как болты и заклепки, штифты или другие соединительные приспособления для соединения деталей компонентов ведущей трансмиссии в виде единого узла.

Реагирующее на крутящий момент соединение является предпочтительным для выполнения с возможностью установки в ведущей трансмиссии или на теле с указанной массой или входе привода для сохранения изменения крутящего момента и для смещения и/или деформации относительно любого одного из: приводного входного компонента, частей тела с указанной массой, рамы дробилки, оси вращения, центральной оси дробилки или соответствующих установочных частей реактивного соединения, которые соединяют соединение с ведущей трансмиссией, телом с указанной массой или приводным входным компонентом с целью рассеивания изменения крутящего момента в дробилке в конкретных зонах ведущей трансмиссии. Предпочтительно реагирующее на крутящий момент соединение выполнено с возможностью смещения и/или деформации в ответ на изменение крутящего момента вследствие отклонения от по существу кругового движения дробящей головки вокруг оси вращения. Отклонения от круговой орбитальной траектории тела с указанной массой могут соответственно происходить в результате отклонений дробящей головки от угла наклона, что, в свою очередь, может происходить в результате изменения типа, скорости прохождения или объема материала внутри зоны дробления (между неподвижной конической чашей и подвижным конусом) и/или формы, а конкретно дефектов или износа подвижного конуса и неподвижной конической чаши.

Согласно второму аспекту настоящего изобретения предоставлена инерционная дробилка, содержащая: раму для поддержки наружной дробильной чаши; дробящую головку, подвижно установленную относительно рамы для поддержки внутренней дробильной чаши для образования зоны дробления между внешней и внутренней дробильными чашами; и приводной механизм согласно формуле изобретения в настоящем описании.

Согласно третьему аспекту настоящего изобретения предоставлен способ работы инерционной дробилки, предусматривающий: ввод крутящего момента в приводной входной компонент в дробилке, образующий часть ведущей трансмиссии; передачу движущей силы от приводного входного компонента телу с неуравновешенной массой, чтобы вызвать вращение дробящей головки вокруг оси вращения под углом наклона, образованным осью дробящей головки относительно оси вращения; преграждение передачи движущей силы между приводным входным компонентом и телом с указанной массой посредством упруго смещаемого и/или деформируемого реагирующего на крутящий момент соединения, выполненного с возможностью обеспечения передачи крутящего момента от приводного входного компонента телу с указанной массой; запрещение передачи изменения крутящего момента, обусловленного изменением вращательного движения дробящей головки вокруг оси вращения и/или скорости вращения дробящей головки, по меньшей мере части ведущей трансмиссии посредством смещения и/или деформации реагирующего на крутящий момент соединения.

Настоящее реагирующее на крутящий момент соединение является предпочтительным для динамической реакции на изменения угла наклона, вызванные изменениями траектории вращения и/или угловой скорости тела с указанной массой, что, в свою очередь, вызывает изменение крутящего момента внутри ведущей трансмиссии. Вследствие этого настоящее реагирующее на крутящий момент соединение обеспечивает гибкую связь для приспосабливания к нежелательному и непредсказуемому скручиванию, создаваемому за счет вращения тела с указанной массой.

Краткое описание чертежей

Далее будет описано конкретное осуществление настоящего изобретения только в качестве примера и со ссылкой на сопровождающие чертежи, на которых:

На фиг. 1 представлен вид в поперечном разрезе через инерционную конусную дробилку согласно одному конкретному варианту осуществления настоящего изобретения;

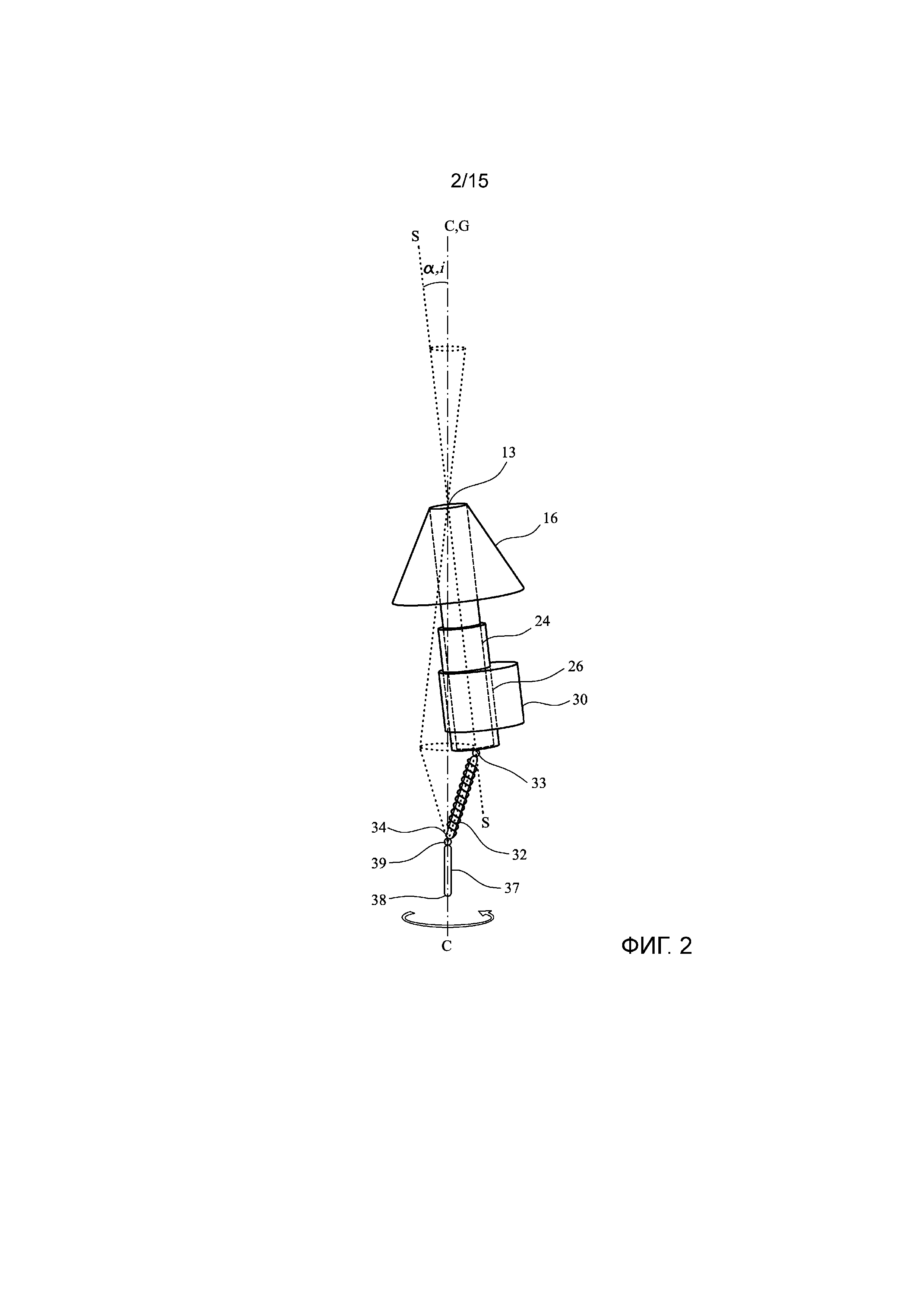

На Фиг. 2 представлен схематичный вид сбоку выбранных подвижных компонентов внутри инерционной дробилки фиг. 1, включая в частности дробящую головку, неуравновешенную массу и ведущую трансмиссию;

На фиг. 3 представлен вид в поперечном разрезе инерционной конусной дробилки согласно дополнительному конкретному варианту осуществления настоящего изобретения;

На фиг. 4 представлен вид в поперечном разрезе инерционной конусной дробилки согласно дополнительному конкретному варианту осуществления настоящего изобретения;

На фиг. 5 представлена схематичная иллюстрация торсионного стержня, образующего часть ведущей трансмиссии инерционной конусной дробилки фиг. 4;

На фиг. 6 представлен вид в поперечном разрезе инерционной конусной дробилки согласно дополнительному конкретному варианту осуществления настоящего изобретения;

На фиг. 7 представлен общий вид в поперечном разрезе через компонент ведущего шкива инерционной конусной дробилки согласно конкретному варианту осуществления настоящего изобретения;

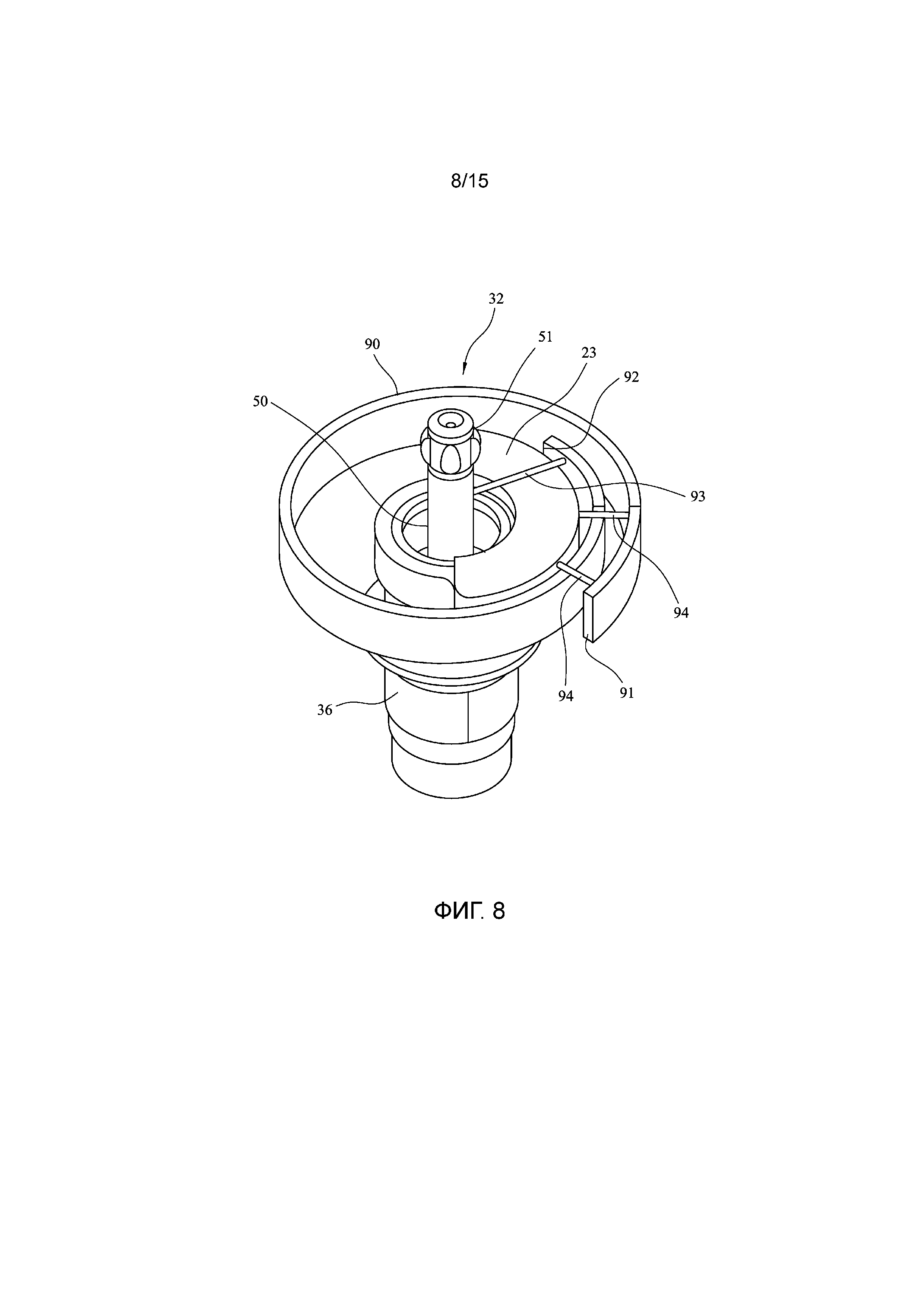

На фиг. 8 представлен схематичный общий вид реагирующего на крутящий момент соединения, установленного вокруг неуравновешенной массы инерционной конусной дробилки согласно дополнительному конкретному варианту осуществления;

На фиг. 9 представлена схематичная иллюстрация выбранных компонентов инерционной конусной дробилки, включая дробящую головку, неуравновешенную массу и компоненты ведущей трансмиссии согласно дополнительному конкретному варианту осуществления настоящего изобретения;

На фиг. 10 представлен дополнительный конкретный вариант осуществления реагирующего на крутящий момент соединения, образующего часть ведущей трансмиссии внутри инерционной конусной дробилки;

На фиг. 11 представлен увеличенный общий вид части тарельчатой пружины реагирующего на крутящий момент соединения фиг. 10;

На фиг. 12 представлен частичный вид в поперечном разрезе через инерционную конусную дробилку с реагирующим на крутящий момент соединением фиг. 10 и 11, установленным на своем месте в виде части неуравновешенной массы согласно конкретному варианту осуществления настоящего изобретения;

На фиг. 13 представлен схематичный общий вид дополнительного варианта осуществления реагирующего на крутящий момент соединения, образующего часть ведущей трансмиссии внутри инерционной конусной дробилки;

На фиг. 14 представлена схематичная иллюстрация реагирующего на крутящий момент соединения фиг. 13, установленного на своем месте внутри ведущей трансмиссии между дробящей головкой и приводным входным компонентом;

На фиг. 15 представлена схематичная иллюстрация дополнительного варианта осуществления реагирующего на крутящий момент соединения, расположенного в ведущей трансмиссии между неуравновешенной массой и компонентом привода;

На фиг. 16 представлен дополнительный увеличенный общий вид реагирующего на крутящий момент соединения фиг. 15;

На фиг. 17A представлен вид в разобранном виде дополнительного конкретного варианта осуществления реагирующего на крутящий момент соединения;

На фиг. 17B представлен вид в собранном виде конкретного варианта осуществления реагирующего на крутящий момент соединения фиг. 17A; а

На фиг. 18 представлен дополнительный конкретный вариант осуществления реагирующего на крутящий момент соединения, установленного в положении между выбранными компонентами ведущей трансмиссии внутри инерционной конусной дробилки.

Описание предпочтительных вариантов осуществления изобретения

На фиг. 1 представлена инерционная конусная дробилка 1 согласно одному варианту осуществления настоящего изобретения. Инерционная дробилка 1 содержит раму 2 дробилки, в которой установлены различные части дробилки 1. Рама 2 содержит верхнюю часть 4 рамы и нижнюю часть 6 рамы. Верхняя часть 4 рамы имеет форму чаши и снабжена внешней резьбой 8, которая взаимодействует с внутренней резьбой 10 нижней части 6 рамы. Верхняя часть 4 рамы поддерживает на своей внутренней части неподвижную коническую чашу 12, которая представляет собой изнашиваемую часть и, как правило, образована из марганцовистой стали.

Нижняя часть 6 рамы поддерживает компоновку внутренней дробильной чаши, представленную в целом ссылкой 14. Компоновка 14 внутренней чаши содержит дробящую головку 16, имеющую в целом профиль с формой конуса и которая поддерживает подвижный конус 18, который также представляет собой изнашиваемую часть и, как правило, образована из марганцовистой стали. Дробящая головка 16 опирается на частично сферический подшипник 20, который, в свою очередь, опирается на внутреннюю цилиндрическую часть 22 нижней части 6 рамы. Неподвижная коническая чаша и подвижный конус 12, 18 образуют между собой дробильную камеру 48, в которую из бункера 46 подается материал, который подлежит дроблению. Выпускное отверстие дробильной камеры 48 и, таким образом, производительность дробления можно регулировать посредством поворота верхней части 4 рамы посредством резьбы 8,10 таким образом, чтобы регулировать вертикальное расстояние между неподвижной конической чашей и подвижным конусом 12, 18. Дробилка 1 подвешена на упругих прокладках 45 для амортизации вибрации, возникающей во время операции дробления.

Дробящая головка 16 установлена на верхнем конце главного вала 24 или в его направлении. Противоположный нижний конец вала 24 окружен втулкой 26, которая имеет форму цилиндрического патрубка. Втулка 26 снабжена внутренним цилиндрическим подшипником 28, обеспечивающим возможность вращения втулки 26 относительно вала 24 дробящей головки вокруг оси S, проходящей через головку 16 и вал 24.

Неуравновешенная масса 30 установлена внецентренно на (одной стороне) втулки 26. На нижнем конце втулка 26 соединена с верхним концом механизма ведущей трансмиссии, обозначенным в целом ссылкой 55. Ведущая трансмиссия 55 содержит реагирующее на крутящий момент соединение 32 в форме цилиндрической пружины, имеющее первый верхний конец 33 и второй нижний конец 34. Первый конец 33 соединен с самым нижним концом втулки 26, тогда как второй конец 34 установлен в сопряженной компоновке с ведущим валом 36, установленным с возможностью вращения на раме 6 посредством корпуса 35 подшипника. Торсионный стержень 37 соединен с возможностью привода с нижним концом ведущего вала 36 посредством первого верхнего конца 39. Соответствующий второй нижний конец 38 торсионного стержня 37 установлен на ведущем шкиве 42. Верхний балансировочный груз 23 прикреплен к осевой верхней зоны соединения 36 привода, а нижний балансировочный груз 25 также прикреплен в осевой нижней зоне к соединению 36 привода. Согласно конкретному варианту осуществления, реагирующее на крутящий момент соединение 32, ведущий вал 36, подшипник, корпус 35, торсионный стержень 37 и шкив 42 выровнены соосно друг с другом, главным валом 24 и дробящей головкой 16, чтобы находиться в центре на оси S. К ведущему шкиву 42 прикреплено множество приводных клиновидных ремней 41, проходящих вокруг соответствующего шкива 43 двигателя. Шкив 43 приводится в действие подходящим электрическим двигателем 44, управляемым блоком 47 управления, который выполнен с возможностью управления работой дробилки 1 и соединен с двигателем 44 для регулирования числа оборотов двигателя 44 (и, следовательно, его мощности). Для приведения двигателя 44 в действие между линией подачи электроэнергии и двигателем 44 можно установить преобразователь частоты.

Согласно конкретному варианту осуществления, в зонах соответствующих установочных концов 33 и 34 реагирующего на крутящий момент соединения 32 и соответствующих концов 39, 38 торсионного стержня 37 приводной механизм 55 содержит четыре шарнира равных угловых скоростей. Соответственно, вращательное движение шкива 42 двигателем 44 передается на втулку 26 и в конечном счете на неуравновешенную массу 30 посредством компонентов ведущей трансмиссии 32, 36, 37, соединенных со шкивом 42, который можно рассматривать как приводной входной компонент дробилки 1. Шкив 42 имеет центр на проходящей в целом вертикально центральной оси C дробилки 1, которая выровнена соосно с валом и осью S головки, когда дробилка 1 является неподвижной.

Когда дробилка 1 работает, компоненты ведущей трансмиссии 32, 36, 37 и 42 вращаются двигателем 44, вызывая вращение втулки 26. Соответственно, втулка 26 качается радиально наружу в направлении неуравновешенной массы 30, смещая неуравновешенную массу 30 от вертикальной базовой оси C дробилки в ответ на центробежное усилие, которому подвергается неуравновешенная масса 30. Такое смещение неуравновешенной массы 30 и втулки 26 (к которой прикреплена неуравновешенная масса 30) достигается вследствие гибкости шарниров равных угловых скоростей в различных зонах ведущей трансмиссии 55. Кроме того, обеспечивается требуемое радиальное смещение груза 30, так как втулка 26 с формой патрубка выполнена с возможностью скольжения в осевом направлении на главном валу 24 посредством цилиндрического подшипника 28. Комбинированное вращение и качание неуравновешенной массы 30 приводит к наклону главного вала 24 и вызывает вращение головки и оси S вала вокруг вертикальной базовой оси C, как проиллюстрировано на фиг. 2, таким образом, что материал внутри дробильной камеры 48 дробится между неподвижной конической чашей и подвижным конусом 12, 18. Соответственно, в нормальных рабочих условиях ось G вращения, вокруг которой будут вращаться дробящая головка 16 и вал 24, совпадает с вертикальной базовой осью C.

На фиг. 2 представлено движение вращения центральной оси S вала 24 и головки 16 вокруг оси G вращения во время нормальной работы дробилки 1. По соображениям ясности схематично проиллюстрированы только вращающиеся части. Когда ведущий вал 36 вращает реагирующее на крутящий момент соединение 32 и неуравновешенную втулку 26, неуравновешенная масса 30 качается радиально наружу, наклоняя таким образом центральную ось S дробящей головки 16 и вала 24 относительно вертикальной базовой оси C на угол i наклона. Когда наклоненная центральная ось S вращается ведущим валом 36, она будет следовать движению вращения вокруг оси G вращения, причем центральная ось S таким образом выступает в качестве образующей, создающей два конуса, встречающихся на вершине 13. Угол α наклона, образованный на вершине 13 центральной осью S головки 16 и осью G вращения, будет варьировать в зависимости от массы неуравновешенной массы 30, числа оборотов, с которым вращается неуравновешенная масса 30, типа и количества материала, подлежащего дроблению, установки DO и формы профиля неподвижной конической чаши и подвижного конуса 18, 12. Например, чем быстрее вращается ведущий вал 36, тем больше неуравновешенная масса 30 будет наклонять центральную ось S головки 16 и вал 24. В нормальных рабочих условиях, проиллюстрированных на фиг. 2, угол i мгновенного наклона головки 16 относительно вертикальной оси C совпадает с вершиной угла α наклона движения вращения. В частности, когда компоненты ведущей трансмиссии 33, 36, 37 и 42 вращаются, неуравновешенная масса 30 вращается таким образом, что дробящая головка 16 вращается по подлежащему дроблению материалу внутри дробильной камеры 48. Когда дробящая головка 16 катится по материалу на расстоянии от периферии неподвижной конической чаши 12, центральная ось S дробящей головки 16, вокруг которой вращается дробящая головка 16, будет следовать круговой траектории вокруг оси G вращения. В нормальных рабочих условиях ось G вращения совпадает с вертикальной базовой осью C. Во время полного оборота центральная ось S дробящей головки 16 проходит 0-360° с равномерной скоростью и на одинаковом расстоянии от вертикальной базовой оси C.

Однако необходимая круговая прецессия гироскопа головки 16 вокруг оси C регулярно нарушается вследствие многих факторов, включая, например, тип, объем и неравномерную скорость доставки материала внутри дробильной камеры 48. Кроме того, колебание ассиметричной формы неподвижной конической чаши и подвижного конуса 12, 18 вызывает отклонение оси S (и, следовательно, головки 16 и неуравновешенной массы 30) от предполагаемого отклоненного угла i наклона. Неожиданные изменения от предполагаемой траектории вращения главного вала относительно оси G и/или неожиданные изменения угловой скорости (называемой в настоящем описании скорость) неуравновешенной массы 30 проявляются как существенные чрезмерные динамические торсионные изменения, которые передаются компонентам ведущего привода 32, 36, 37 и 42. Такой динамический крутящий момент может приводить к ускоренному износу, усталости и отказам ведущей трансмиссии 55, а в действительности и других компонентов дробилки 1.

Реагирующее на крутящий момент соединение 32 согласно конкретному варианту осуществления функционирует как упругая пружина, которая выполнена с возможностью упругой деформации в ответ на прием динамического крутящего момента, обусловленного нежелательным и неуправляемым движением и скоростью неуравновешенной массы 30. В частности, пружина 32 выполнена с возможностью саморегулирования посредством радиального и осевого расширения и стягивания, когда крутящий момент передается от подшипника (установленного на осевом нижнем конце 31 втулки 26) на верхний конец 33 пружины, а затем на нижний конец 34 пружины. Соответственно, реактивный крутящий момент, обусловленный чрезмерным движением неуравновешенной массы 30, рассеивается соединением 32 и подавляется, а в действительности предотвращается его передача остальным компонентам ведущей трансмиссии 36, 37 и 42. Реагирующий на крутящий момент компонент 32 выполнен с возможностью приема, сохранения и по меньшей мере частичного возврата крутящего момента на втулку 26 и неуравновешенная масса 30. Соответственно, неуравновешенная масса 30 посредством соединения 32 подвешен в 'плавающей' конфигурации относительно остальных компонентов ведущей трансмиссии 36, 37 и 42. То есть соединение 32 в дополнение к изменению угловой скорости груза 30 относительно соответствующего вращательного движения компонентов 36, 37 и 42 обеспечивает заданную величину изменения угла i наклона груза 30.

На фиг. 3 представлен дополнительный вариант осуществления, в котором ведущая трансмиссия 55 содержит верхний в осевом направлении торсионный стержень 50, соединенный на своем верхнем конце 51 с втулкой 26, а на своем нижнем конце 52 с ведущим валом 36. Реагирующее на крутящий момент соединение 32 в форме пружины эффективно установлено для замены нижнего торсионного стержня на фиг. 1 и установлено в осевом направлении в положении между нижним концом ведущего вала 36 и ведущим шкивом 42. Соответственно, движущий крутящий момент от двигателя 44 передается на дробилку посредством ведущего шкива 42, реагирующего на крутящий момент соединения 32, ведущего вала 36, верхнего торсионного стержня 50, втулки 26 и в конечном итоге на неуравновешенную массу 30. Как подробно изложено со ссылкой на фиг. 1, реагирующее на крутящий момент соединение 32 (расположенное в нижней зоне ведущей трансмиссии) выполнено с возможностью передвижения за счет упругой деформации для рассеивания реактивного крутящего момента, генерируемого неуравновешенной массой 30.

На фиг. 4 представлен дополнительный вариант осуществления согласно изменению варианта осуществления на фиг. 1. Торсионный стержень, обозначенный в целом ссылкой 53, представляет собой реагирующее на крутящий момент соединение 32. Торсионный стержень 53 расположен в осевом направлении между втулкой 26 и ведущим валом 36. В частности, первый осевой верхний конец торсионного стержня 53 прикреплен посредством жесткого крепления 15 к втулке 26. Осевой нижний конец стержня 53 также прикреплен посредством жесткого крепления 49 к ведущему валу 36. Торсионный стержень 53 содержит множество концентрически установленных трубок, каждая из которых выполнена с возможностью закручивания вокруг оси стержня 53 в ответ на реактивный крутящий момент, генерируемый неуравновешенной массой 30. Стержень 53 содержит первую радиально внешнюю трубку 54, расположенный центрально радиально внутренний стержень или трубку 59 и промежуточную трубку 58, расположенную между самым внутренним и внешним компонентами 59, 54. Соответствующие компоненты 54, 59 и 58 соединены вместе на своих соответствующих осевых концах посредством первого в осевом направлении верхнего монтажного крепления 56 и второго в осевом направлении нижнего монтажного крепления 57. Соответственно, каждый из торсионных компонентов 54, 59, 58 последовательно соединен друг с другом на своих соответствующих концах, чтобы передавать движущий крутящий момент от ведущего вала 36 на втулку 26, а реактивный крутящий момент от неуравновешенной массы 30 на ведущий вал 36. При передаче движения путь передачи усилия от ведущего вала 36 проходит к радиально самому внутреннему стержню или трубке 59, в промежуточную трубку 58, затем в радиально внешнюю трубку 54, а затем во втулку 26 посредством крепления 15. На фиг. 5 представлена схематичная конфигурация торсионного стержня 53, выполненная с возможностью закручивания между осевыми торцевыми креплениями 56, 57 таким образом, что осевая конструкция торсионного стержня 53 принимает спиральный закрученный профиль, обозначенный в целом ссылкой 60.

На фиг. 6 представлено изменение варианта осуществления фиг. 4 и 5, которое содержит соответствующий модульный торсионный стержень, обозначенный в целом ссылкой 53, помещенный внутри удлиненного отверстия 62 проходящего в осевом направлении внутри главного вала 24. Отверстие 62 проходит между кольцом 86 подшипника (установленным на конце 31 вала), которое принимает осевой верхний конец верхнего торсионного стержня 50, и осевой зоной вала 24, вокруг которой установлена головка 16. Как в варианте осуществления фиг. 4 и 5, торсионный стержень 53 содержит внешнюю трубку 63 и соответствующую соосную внутреннюю трубку 64, причем обе трубки 63, 64 соединены посредством их соответствующих верхних и нижних концов посредством креплений 61 и 65. Крепление 66 соединяет внешнюю трубку 63 с неуравновешенной массой 30, тогда как нижнее крепление 65 соединяет внутреннюю трубку 64 с кольцом 86 подшипника. Соответственно, крутящий момент как привода, так и противоположный реактивный, передаются через торсионный стержень 53 вдоль осевой длины каждой трубки 63, 64, причем каждая трубка выполнена с возможностью упругого закручивания, как проиллюстрировано на фиг. 5. Соответственно, торсионный стержень 53 имеет достаточную жесткость для передачи крутящего момента привода, обладая в то же время торсионной гибкостью для приема реактивного крутящего момента и для деформации внутри отверстия 62.

Дополнительный вариант осуществления реагирующего на крутящий момент соединения описан со ссылкой на фиг. 7, в котором ведущий шкив 42 фиг. 1 модифицирован с содержанием упруго деформируемого компонента 32. В частности, шкив 42 содержит самое наружное радиально кольцо 69 с желобками, вокруг которого проходят клиновидные ремни 41. Радиально внутреннее кольцо 67 образует гнездо 68 для приема нижнего конца 38 нижнего торсионного стержня 37. Внутренний подшипниковый узел, содержащий подшипники 70 и кольца 71 подшипников, установлен радиально снаружи внутреннего кольца 67 и закреплен на своем месте посредством верхнего установочного диска 73 и нижнего установочного диска 74. Переходный вал, обозначенный в целом ссылкой 81, содержит проходящий радиально наружу в осевом направлении верхний чашеобразный участок 84, неподвижно прикрепленный к нижней зоне 83 внутреннего кольца 67. Переходный вал 81 также содержит проходящий радиально наружу фланец 85, предоставленный на самом нижнем конце вала 81. Внешний подшипниковый узел, содержащий подшипники 88 и кольца 87 подшипников, расположен радиально между радиально внешним кольцом 69 с желобками и корпусом 72 подшипника, который расположен радиально между двумя подшипниковыми узлами 87, 88 и 70, 71. Соответственно, внешнее кольцо 69 с желобками допускает независимое вращение относительно внутреннего кольца 67 посредством соответствующих подшипниковых узлов 70, 71 и 87, 88.

Гибкое торсионное соединение 32 расположено по пути ведущей трансмиссии между кольцом 69 шкива с желобками и внутренним кольцом 67 посредством переходного вала 81. Согласно конкретному варианту осуществления соединение 32 содержит модульный узел, образованный из деформируемых эластомерных колец и набора промежуточных металлических дисковых пружин. В частности, первое кольцевое верхнее эластомерное кольцо 78 закрепляет на своей самой нижней кольцевой поверхности первую половину тарельчатой пружины 79. Соответствующее второе нижнее кольцевое эластомерное кольцо 77 аналогично закрепляет на своей верхней кольцевой поверхности вторую половину тарельчатой пружины 80 с образованием в осевом направлении блочного узла, в котором металлическая тарельчатая пружина 79, 80 отделяет соответствующие верхнее и нижнее эластомерные кольца 78, 77. Первый верхний кольцевой металлический фланец 76 установлен на верхней кольцевой поверхности верхнего эластомерного кольца 78, а соответствующий второй нижний металлический фланец 89 прикреплен к соответствующей нижней в осевом направлении поверхности нижнего эластомерного кольца 77. Верхний фланец 76 прикреплен на своем радиально внешнем периметре к первому верхнему переходному фланцу 75, образованному из эластомерного материала. Фланец 75 прикреплен на своем радиально внешнем периметре к нижней кольцевой поверхности кольца 69 с желобками для ремней. Соответственно, переходный фланец 75 и соединительный фланец 76 обеспечивают одну половину механического соединения между кольцом 69 с желобками для клиновидного ремня и гибким соединением 32. Аналогично, второй нижний переходный фланец 82, также образованный из эластомерного материала, установлен на нижнем соединительном фланце 89 на радиально внешней зоне и установлен на фланец 85 переходного вала в радиально внутренней зоне. Соответственно, переходный фланец 82 обеспечивает вторую половину механического соединения между гибким соединением 32 и внутренней поверхностью 67 (через переходный вал 81). Каждый из эластомерных компонентов 75, 78, 77, 82 выполнен с возможностью упругой деформации в ответ на торсионную нагрузку в первом направлении вращения вследствие крутящего момента привода и в противоположном направлении вращения за счет реактивного крутящего момента. Нижний переходный фланец 82 выполнен специально, чтобы физически и механически быть более жестким при скручивании относительно компонентов 77, 78, 75, но деформироваться в осевом направлении, чтобы обеспечивать осевую свободу и обеспечивать изгиб компонентов 78, 77 в ответ на скручивающую нагрузку.

Гибкое соединение 32 можно заменять на шкиве 42 с возможностью отсоединения посредством набора разъемных соединений. В частности, верхний соединительный фланец 76 установлен с возможностью отсоединения на переходном фланце 75 посредством креплений 97 (таких как болты), а нижний соединительный фланец 89 прикреплен с возможностью отсоединения к переходному фланцу 82 посредством соответствующих креплений (не показано). Кроме того, нижний переходный фланец 82 прикреплен с возможностью отсоединения к фланцу 85 переходного вала посредством разъемных крепежных болтов 98. Согласно дополнительным вариантам осуществления концевая часть 84 переходного вала прикреплена с возможностью отсоединения к нижней концевой зоне 83 кольца, чтобы обеспечить взаимную замену различных конфигураций вала 81.

В установленном положении на шкиве 42 в дополнение к металлической тарельчатой пружине 79, 80 выполнены эластомерные компоненты 78, 77, 75, 82 с возможностью деформации в радиальном и в осевом направлении посредством закручивания и осевого и радиального сжатия и расширения в ответ на движущий крутящий момент и реактивный крутящий момент. Соединение 32, как в вариантах осуществления на фиг. 1-6, соответственно выполнено с возможностью рассеивания нежелательного реактивного крутящего момента, создаваемого за счет изменения угла α наклона и некругового орбитального движения неуравновешенной массы 30. В частности, соединение 32 выполнено конкретно с возможностью поглощения этих крутящих моментов и запрещения передачи дальше в компоненты привода, в этом примере самое внешнее кольцо 69 с желобками для клиновидных ремней.

Дополнительный вариант осуществления гибкого упругого соединения для торсионной передачи описан со ссылкой на фиг. 8 в виде винтовой или часовой пружины, обозначенной в целом ссылкой 90. Согласно конкретному варианту осуществления, пружина 90 имеет профиль с прямоугольной формой поперечного сечения и образована из удлиненной металлической полосы, закрученной в круглую спираль, имеющую первый конец 91 и второй конец 92, причем каждый конец 91, 92 заходит друг на друга в направлении по окружности. Как должно быть понятно, спиральная пружина 90 может содержать один единственный круглый виток или может содержать множество спиральных витков, каждый из которых проходит 360°. Пружина 90 расположена радиально снаружи неуравновешенной массы 30 в зоне осевого верхнего конца 51 верхнего торсионного стержня 50. В частности, первый конец 91 пружины прикреплен посредством жесткого соединения 94 к зоне неуравновешенной массы 30, а второй конец 92 пружины прикреплен посредством жесткого соединения 93 к торсионному стержню 50. Соответственно, пружина 90 расположена по пути ведущей трансмиссии между неуравновешенной массой 30 и верхним торсионным стержнем 50. В связи с этим пружина 90 выполнена с возможностью динамического закручивания и раскручивания в ответ как на движущий крутящий момент от ведущего шкива, так и на реактивный крутящий момент, создаваемый движением неуравновешенной массы 30.

Согласно фиг. 9, дополнительный вариант осуществления гибкого реагирующего на скручивание соединения 32 описан в виде цилиндрической пружины 32, установленной в осевом направлении между верхним и нижним торсионными стержнями 50, 37. В частности, первый в осевом направлении верхний конец 137 пружины 32 жестко установлен на первой CV втулке 95, которая устанавливает и поддерживает с возможностью вращения в осевом направлении нижний конец 52 верхнего торсионного стержня 50. Соответствующий второй нижний осевой конец 114 пружины 32 жестко прикреплен ко второй CV втулке 96, которая устанавливает и поддерживает с возможностью вращения осевой верхний конец 39 нижнего торсионного стержня 37. Соответствующий верхний конец 51 верхнего торсионного стержня 50 прикреплен к втулке 26 вала, как описано со ссылкой на фиг. 3, а осевой нижний конец 38 нижнего торсионного стержня 37 установлен на шкиве 42, как описано со ссылкой на фиг. 1. Соответственно, пружина 32 обеспечивает характеристику упругой деформации при скручивании, запрещая передачу реактивного крутящего момента в результате движения неуравновешенной массы 30 на нижние ведущие компоненты 37 и 42. Как во всех вариантах осуществления, описанных в настоящем описании, можно считать неуравновешенную массу 30 удерживаемой посредством деформируемого соединения 32 в 'плавающем' состоянии относительно по меньшей мере некоторых компонентов ведущей трансмиссии для обеспечения в некоторой степени независимого вращательного движения между неуравновешенной массой 30 и выбранными компонентами ведущей трансмиссии 55.

Дополнительный конкретный вариант осуществления описан со ссылкой на фигуры 10-12. Согласно дополнительному варианту осуществления реагирующее на крутящий момент соединение 32 реализовано в виде торсионной тарельчатой пружины, установленной между неуравновешенной массой 30 и кольцом 86 подшипника (проиллюстрировано на фиг. 6), которая устанавливает и поддерживает с возможностью вращения осевой верхний конец 51 верхнего торсионного стержня 50. Торсионная тарельчатая пружина 32 образована в виде единого целого с неуравновешенной массой 30 и выполнена с возможностью установки внутри стопки в общем кольцевых сегментов неуравновешенной массы. В частности, один сегмент 106 неуравновешенной массы 30, соответствующий самому нижнему в осевом направлении сегменту стопки (который расположен в контакте с определяющей движение пластиной 107), приспособлен по меньшей мере для частичного размещения торсионной тарельчатой пружины 32. Сегмент 106 является кольцевым и содержит отверстие 108 для установки вокруг втулки 26. Согласно фиг. 12 пружина, обозначенная в целом ссылкой 105, расположена между верхней и нижней поверхностями 112, 113 сегмента 106 груза. Проходящий по окружности желобок 101 заглублен в верхнюю поверхность 112 сегмента 106 груза и по меньшей мере частично устанавливает дугообразную скользящую ось 100. На оси 100 с возможностью скольжения установлено множество кольцевых тарельчатых пружинных сегментов между ее первым и вторым концами. Каждый сегмент содержит пару кольцевых дисков или колец 109, 110, соединенных на своих радиально самых наружных границах и выровненных друг поперек друга, чтобы иметь возможность шарнирного соединения по стыку 139 их объединенного кольцевого периметра. Радиально внутренний конец 147 каждого кольца 109, 110 прикреплен к соответствующему скользящему кольцу 111, установленному с возможностью скольжения по оси 100. Соответственно, каждый сегмент, содержащий кольца 109, 110, допускает сжатие и расширение в осевом направлении оси 100. Первый стопор 102 и второй стопор 103 установлены вокруг оси 100 на соответствующих концах 148, 148 тарельчатой пружины 105. Каждый стопор 102, 103 соединен с неуравновешенной массой 30. Торсионное входное соединение 104 установлено на втором конце 149 пружины таким образом, что пружина 105 выполнена с возможностью сжатия и расширения в осевом направлении вдоль оси 100 в ответ на реактивный крутящий момент согласно настоящему изобретению. Дополнительные поверхности 138 подшипников в нижней в осевом направлении зоне втулки 26 дополнительно способствуют передаче осевых нагрузок в зоне торсионной пружины 105.

Согласно дополнительному варианту осуществления на фиг. 13 и 14, реагирующее на крутящий момент соединение 32 выполнено в виде узла пружин осевого сжатия, расположенных между неуравновешенной массой 30 и верхним торсионным стержнем 50. Пружинный узел содержит набор приспособлений со скользящими пружинами сжатия, распределенными радиально снаружи верхнего торсионного стержня 50. Каждое скользящее приспособление содержит ось 119, которая устанавливает с возможностью скольжения направляющую 118 пружины, выполненную с возможностью прямолинейного движения вдоль оси 119. Цилиндрическая пружина 116 проходит в осевом направлении вокруг оси 119 и выполнена с возможностью продолжения между направляющей 118 (установленной на одном конце оси 119) и держателем 117 пружины (установленным на противоположном конце оси 119). Соответственно, каждая цилиндрическая пружина 116 помещена между направляющей 118 и держателем 117. Каждый держатель 117 прикреплен к торсионному стержню 50 посредством раскоса тяг 115, и гибкое соединение прикреплено к неуравновешенной массе 30 посредством направляющих 118. Соответственно, приводной и реактивный крутящие моменты можно передавать через пружинный узел таким образом, что некруговое движение груза 30 вокруг оси G вращения вынуждает каждую направляющую 118 скользить вдоль оси 119, причем движением управляет прямолинейное сжатие и расширение каждой соответствующей пружины 116. Соответственно, чрезмерное динамическое закручивание передается в пружинное приспособление, где оно рассеивается, и предотвращается его передача дальше в верхний торсионный стержень 50.

На фиг. 15 и 16 представлен дополнительный вариант осуществления динамически реактивного соединения 32 в виде пневматической пружины, обозначенной в целом ссылкой 121. Согласно конкретному варианту осуществления, пневматическая пружина 121 встроена внутрь неуравновешенной массы 30 способом, аналогичным тому, что описан для варианта осуществления фиг. 10-12. В конкретном варианте осуществления пневматическая пружина 121 содержит внутреннюю камеру, образованную корпусом, имеющую первый конец 127 и второй конец 128. Внутренняя камера аналогично содержит первый конец 124 и второй конец 125, которые отделены скользящей пластиной 126, проходящей поперек внутренней камеры. Соответственно, внутренняя камера разделена на первую камеру 122 и вторую камеру 123 с каждой стороны скользящей пластины 126 между соответствующими концами 124, 125. Жесткое соединительное крепление 120 проходит от скользящей пластины 126 и прикреплено к верхнему торсионному стержню 50. Второй конец 128 корпуса прикреплен к зоне неуравновешенной массы 30. Соответственно, в ответ на скручивание, передаваемое в пневматическую пружину 121 в результате нежелательного отклоненного движения неуравновешенной массы 30, скользящая пластина 126 выполнена с возможностью скольжения между концами 124, 125 камеры. Текучая среда внутри одной или обеих половин 122, 123 камеры вынуждена сжиматься (или расширяться) в ответ на скольжение пластины 126, чтобы обеспечивать реакцию на упругую деформацию и скручивание. Соответственно, пневматическая пружина 121 за счет выбора текучей среды, давления и/или объема текучей среды внутри половин 122, 123 камеры может обеспечивать одиночное или двойное действие в ответ на реактивные крутящие моменты, передаваемые соответственно в соединение 121 в результате некругового орбитального движения неуравновешенной массы 30.

Согласно фиг. 17A и B, реагирующее на крутящий момент соединение 32 в одном варианте осуществления может быть представлено в виде кулачкового соединения в зоне верхнего торсионного стержня 50. В частности, стержень 50 разделен по меньшей мере на два осевых сегмента, включая нижний сегмент 131 и верхний сегмент 130. Нижний сегмент 131 содержит обращенную вверх кулачковую поверхность 132, и верхний сегмент 130 содержит соответствующую обращенную вниз кулачковую поверхность 136, противоположную кулачковой поверхности 132 нижнего сегмента 131. Пружина 133 выполнена с возможностью расположения между соответствующими кулачковыми поверхностями 132, 136 и соединения их в осевом направлении и прикреплена на своих первом и втором концах 134, 135 к соответствующим осевым сегментам 131, 130 торсионного стержня 50. Соответственно, кулачковый и пружинный узел обеспечивает гибкое соединение для рассеивания чрезмерного скручивания, обусловленного движением неуравновешенной массы 30, когда кулачковые поверхности 132, 136 прижимаются друг к другу. В частности, пружина 133 сжимается или расширяется вследствие разницы при скручивании между верхним и нижним сегментами 130, 131 торсионного стержня 50, чтобы смещать вместе два сегмента 130, 131. Согласно конкретному варианту осуществления кулачковые поверхности 136, 132 каждая содержит профиль 'волнового' типа, проходящий в направлении по окружности на одном конце сегмента с короткой цилиндрической стенкой, которая частично образует каждый из соответствующих верхнего и нижнего сегментов 130, 131.

Реагирующее на скручивание соединение 32 описано согласно дополнительному варианту осуществления со ссылкой на фиг. 18. Соединение 32 расположено в направлении нижней в осевом направлении зоны ведущей трансмиссии 55 между нижним торсионным стержнем 37 и ведущим шкивом 42. По аналогии с вариантом осуществления фиг. 7 соединение 32 содержит конструкцию из модульных узлов, имеющую первое и второе эластомерные кольца 140, 143, прикрепленные между соответствующими верхней и нижней установочными пластинами 141, 142. Металлическая тарельчатая пружина 146 разделяет верхнее и нижнее эластомерные кольца 140, 143 и выполнена с возможностью обеспечения некоторой степени независимого вращательного движения колец 140, 143, обусловленного крутящим моментом, индуцированным движением неуравновешенной массы 30. Нижняя пластина 142 прикреплена в своей радиально внутренней зоне 144 к проходящему радиально наружу фланцу 145, выступающему из корпуса 72 подшипника, как описано со ссылкой на фиг. 7. Аналогично, радиально внутренняя зона 144 верхней пластины 141 соединена с проходящим радиально наружу фланцем 150, выступающим из верхней зоны внутреннего кольца 67, которое поддерживает нижний торсионный стержень 37, как описано со ссылкой на фиг. 7. Соответственно, приводной и реактивный крутящий момент передается между корпусом 72 подшипника и внутренним кольцом 67 посредством гибкого соединения 32. Соответственно, нежелательный реактивный крутящий момент динамически рассеивается за счет вращательного закручивания эластомерных колец 140, 143 и движения промежуточной тарельчатой пружины 146.

Как должно быть понятно, конкретные варианты осуществления фиг. 1-18 представляют собой иллюстративные варианты осуществления упруго деформируемого реагирующего на скручивание соединения, расположенного между частью ведущей трансмиссии 55 и неуравновешенной массой 30. В частности, согласно дополнительным вариантам осуществления передающее скручивание соединение 32 может обеспечивать прямое соединение между шкивом 42 и втулкой 26 согласно варианту осуществления на фиг. 1, что устраняет необходимость в ведущем валу 36 и нижнем торсионном стержне 37. Аналогично и только в качестве примера, вариант осуществления со спиральной пружиной на фиг. 8 может быть реализован в положении прямо между неуравновешенной массой 30 (или втулкой 26) и верхним торсионным стержнем 50.

В предпочтительных вариантах осуществления соединение 32 расположено по пути ведущей трансмиссии ближе к неуравновешенной массе 30 (или втулке 26) относительно шкива 42. Такая конфигурация является предпочтительной для рассеивания реактивного крутящего момента ближе к источнику и для изолирования всей или большей части компонентов 55 ведущей трансмиссии от больших чрезмерных скручиваний. Однако расположение соединения 32 в направлении нижней зоны дробилки 1 на ведущем шкиве 42 или ближе к нему является предпочтительным для установки, обслуживания и сохранения изнашиваемых деталей. В частности, вариант осуществления на фиг. 7 представлен предпочтительным, чтобы обеспечить удобную смену различных конфигураций гибкого соединения 32 в нижней в осевом направлении зоне шкива 42 для приспосабливания к дробящемуся материалу и необходимым рабочим параметрам, которые могут влиять на величину и частоту реактивного крутящего момента.

Реферат

Приводной механизм для инерционной конусной дробилки, содержащий ведущую трансмиссию для вращения тела с неуравновешенной массой в дробилке и обеспечения вращения дробящей головки вокруг оси вращения под углом наклона, образованным осью дробящей головки относительно оси вращения. Реагирующее на крутящий момент соединение расположено в ведущей трансмиссии между телом с указанной массой и приводным входным компонентом и является упруго смещаемым и/или деформируемым. В частности, реагирующее на крутящий момент соединение выполнено с возможностью: i) передачи крутящего момента от входа привода телу с указанной массой и ii) с возможностью динамического смещения и/или упругой деформации в ответ на изменение крутящего момента, обусловленного изменением угла наклона дробящей головки с целью рассеивания изменения крутящего момента с ведущей трансмиссией. 3 н. и 12 з.п. ф-лы, 18 ил.

Комментарии