Многослойная пленка, имеющая пассивный и активный противокислородные барьерные слои - RU2469868C2

Код документа: RU2469868C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к многослойной пленке, имеющей активный противокислородный барьерный слой, содержащий поглощающий кислород компонент, более точно, к многослойной пленке, которая сохраняет хорошие противокислородные барьерные свойства после исчерпания способности поглощающего кислорода компонента связывать кислород.

Предпосылки создания изобретения

Полимерные пленки применяются в упаковочной промышленности в качестве разнообразных упаковок, включая упаковки для пищевых продуктов, фармацевтической продукции и непортящихся потребительских товаров. Пленки, применимые в каждой из этих областей, обычно должны обладать определенным набором физических свойств. В частности, возможно, что пленки для упаковывания пищевых продуктов должны отвечать множеству требований к рабочим характеристикам, зависящим от конкретного применения, как, например, защита от окружающей среды, стойкость к неблагоприятному физическому воздействию и воздействию окружающей среды при обработке, хранении и распространении, а также эстетичный и привлекательный внешний вид. Оптические свойства, такие как блеск, высокая прозрачность и низкая матовость, способствуют эстетической привлекательности для потребителя продукции, расфасованной в такие упаковочные материалы. Хорошие оптические свойства также позволяют проводить соответствующий осмотр упакованной продукции на стадии распространения и конечным пользователем в месте покупки.

В случае скоропортящихся товаров, таких как чувствительные к кислороду продукты, требуются противокислородные барьерные свойства, чтобы обеспечить длительный срок годности упакованного продукта. При ограничении воздействия кислорода на чувствительные к кислороду продукты сохраняется качество и увеличивается срок годности многих продуктов. Например, путем ограничения воздействия кислорода на чувствительные к кислороду пищевые продукты в системе упаковывания можно сохранить качество пищевого продукта и замедлить порчу. Кроме того, продукт в такой упаковке дольше хранится, за счет чего снижаются расходы вследствие порчи и необходимости пополнения запасов.

В отрасли упаковок для пищевых продуктов применяется несколько методов ограничения воздействия кислорода. В число обычных методов входят методы поглощения кислорода в среде упаковки каким-либо средством помимо упакованного продукта или упаковочного материала (например, поглощающими кислород пакетами-саше), методы создания внутри упаковки среды со сниженным содержанием кислорода (например, метод упаковывания в модифицированной газовой среде (MAP, от английского - modified atmosphere packaging) и метод упаковывания в вакууме) и методы предотвращения попадания кислорода в среду упаковки (например, с использованием барьерных пленок).

Саше с поглощающими кислород композициями могут содержать композиции на основе железа, которые окисляются до железистого состояния, соли ненасыщенных жирных кислот на абсорбенте, аскорбиновую кислоту и ее соли и/или металлополиамидный комплекс. Недостатками саше являются необходимость в дополнительной стадии упаковывания (для помещения саше в упаковку), потенциальная возможность загрязнения упакованного продукта в случае прорыва саше и опасность проглатывания потребителем.

В структуру упаковки также непосредственно включают поглощающие кислород вещества. Этот метод (именуемый далее "активным кислородным барьером") способен обеспечивать равномерный эффект поглощения во всей упаковке и служить средством задержки и поглощения кислорода при его прохождении через стенки упаковки, за счет чего поддерживается максимальное низкое содержание кислорода во всей упаковке. Активные кислородные барьеры создают путем включения в состав упаковки неорганических порошков и/или солей. Тем не менее из-за включения таких порошков и/или солей может ухудшаться прозрачность и механические свойства (например, прочность на разрыв) упаковочного материала и осложняться обработка, в особенности если желательны тонкие пленки. В некоторых случаях эти соединения, а также продукты их окисления могут всасываться упакованным пищевым продуктом, в результате чего пищевой продукт перестает отвечать государственным стандартам на продукты для потребления человеком.

Помимо этого созданы различные пленки, помогающие придать упаковке противокислородные барьерные свойства. Например, известным противокислородным барьерным веществом является сополимер этилена и винилового спирта (EVOH, от английского - ethylene vinyl alcohol copolymer), который в прошлом применялся в сочетании с многослойными упаковочными пленками. Тем не менее, хотя многие из этих пленок обладают определенными противокислородными барьерными свойствами, они все же могут пропускать часть кислорода внутрь упаковки. В результате пленка может не обеспечивать желаемый уровень противокислородных барьерных свойств. Соответственно, по-прежнему существует потребность в пленках с активными противокислородными барьерными свойствами.

Краткое изложение сущности изобретения

Согласно одной из особенностей настоящего изобретения предложена многослойная пленка, имеющая многослойный противокислородный барьерный компонент, содержащий по меньшей мере три слоя, по меньшей мере один из которых является активным противокислородным барьерным слоем и по меньшей мере один из которых является пассивным противокислородным барьерным слоем. В одном из вариантов осуществления активный барьерный слой содержит композицию, представляющую собой смесь термопластичной смолы (А) с углерод-углеродными двойными связями преимущественно в основной цепи, соли переходного металла (Б) и противокислородного барьерного полимера (В). В некоторых вариантах осуществления активный барьерный слой также может содержать улучшающий совместимость агент (Г).

В одном из вариантов осуществления многослойная пленка содержит противокислородный барьерный компонент, в котором активный противокислородный барьерный слой расположен между двумя пассивными противокислородными барьерными слоями. В другом варианте осуществления многослойная пленка содержит противокислородный барьерный компонент, в котором пассивный противокислородный барьерный слой расположен между двумя активными противокислородными барьерными слоями. В некоторых вариантах осуществления между активным противокислородным барьерным слоем и двумя пассивными противокислородными барьерными слоями или между пассивным противокислородным барьерным слоем и двумя активными противокислородными барьерными слоями может находиться один или несколько клеевых или функциональных слоев. Например, один или несколько клеевых или функциональных слоев могут находиться между каждым из пассивных барьерных слоев и активным противокислородным барьерным слоем.

В одном из вариантов осуществления активный противокислородный барьерный слой содержит противокислородный барьерный полимер, который смешан с поглощающим кислород компонентом. Противокислородные барьерные полимеры, которые могут применяться в активном противокислородном барьерном слое, включают сополимер этилена и винилового спирта (EVOH), полиамид, поливинилполиакрилонитрил и их сочетания. Пассивные противокислородные барьерные слои могут содержать тот же самый противокислородный барьерный полимер (В), который содержится в активном противокислородном барьерном слое. В одном из вариантов осуществления пассивные противокислородные барьерные слои могут содержать сополимер этилена и винилового спирта (EVOH), полиамид, поливинилхлорид и полимеры, поливинилидендихлорид и сополимеры, сложные полиэфиры, такие как полиэтилентерефталат (PET), полиэтиленнафтенат (PEN) и их сополимеры, полиакрилонитрил и их сочетания.

Активный противокислородный барьерный слой содержит поглощающий кислород компонент, который задерживает проходящие через слой молекулы кислорода и связывает их. В процессе применения способность поглощающего компонента связывать кислород может снизиться или исчерпаться. Это может привести к значительному ухудшению противокислородных барьерных свойств активного барьерного слоя. В некоторых случаях противокислородные барьерные свойства противокислородного барьерного полимера (В) в итоге могу стать хуже, чем у сходной пленки, не содержащей поглощающий кислород компонент. В результате истощения способности поглощающего кислород слоя свойства пленки могут стать неудовлетворительными. Предложенные в настоящем изобретении пассивные противокислородные барьерные слои помогают сохранять противокислородные барьерные свойства многослойной пленки после исчерпания способности поглощающего кислорода компонента связывать кислород. В результате может быть увеличен полезный срок годности пленки.

Многослойная пленка может содержать по меньшей мере один наружный слой, соединенный с многослойным противокислородным барьерным компонентом. Например, в одном из вариантов осуществления многослойная пленка может содержать наружный герметизирующий слой и/или наружный устойчивый к внешним воздействиям слой. Герметизирующий слой представляет собой наружную поверхность многослойной пленки из склеивающегося при нагреве полимерного материала. В одном из вариантов осуществления герметизирующий слой может приклеиваться к самому себе или может быть приклеен ко второму листу пленки, в результате чего образуется пакет или резервуар. Наружный устойчивый к внешним воздействиям слой обычно образует наружную защитную поверхность упаковки, которая состоит из многослойной пленки. В других вариантах осуществления в зависимости от желаемых характеристик пленки многослойная пленка может содержать один или несколько промежуточных слоев, таких как клеевые слои, барьерные слои, усиливающие слои и т.п. Например, в одном из вариантов осуществления многослойная пленка дополнительно содержит один или несколько полиамидных слоев, расположенных между многослойным противокислородным барьерным компонентом и одним или несколькими наружными слоями.

В других вариантах осуществления многослойная пленка имеет по меньшей мере один из слоев, включающих 1) активный противокислородный барьерный слой и 2) пассивный противокислородный барьерный слой, при этом активный противокислородный барьерный слой содержит поглощающую кислород композицию, которая представляет собой смесь:

(A) термопластичной смолы с углерод-углеродными двойными связями преимущественно в основной цепи,

(B) соли переходного металла (Б) и

(C) противокислородного барьерного полимера,

при этом многослойная пленка дополнительно содержит внутренний герметизирующий слой и/или наружный устойчивый к внешним воздействиям слой и имеет скорость поглощения кислорода по меньшей мере около 0,01 куб. см кислорода в сутки на грамм поглощающей кислород композиционной смеси.

Многослойные пленки согласно настоящему изобретению могут применяться в упаковочных изделиях различных форм, таких как гибкий листовой материал, пленки, эластичные резервуары, пакеты, термоформованная тара, жесткие или полужесткие контейнеры или их сочетания. Типичные гибкие пленки и резервуары включают пленки и резервуары, используемые для упаковывания различных пищевых продуктов, и могут состоять из одного или множества слоев, в целом образующих пленку или упаковочный материал типа резервуара.

Краткое описание чертежей

После того как изобретение было описано в общих чертах, далее будут описаны сопровождающие его чертежи, которые необязательно выполнены в масштабе и на которых:

на фиг.1 показан вид в поперечном сечении многослойной пленки согласно одной из особенностей настоящего изобретения, в которой многослойный противокислородный барьерный компонент содержит активный противокислородный барьерный слой, который расположен между двумя пассивными противокислородными барьерными слоями,

на фиг.2 показан вид в поперечном сечении многослойной пленки согласно одной из особенностей настоящего изобретения, в которой многослойный противокислородный барьерный компонент содержит пассивный противокислородный барьерный слой, который расположен между двумя активными противокислородными барьерными слоями,

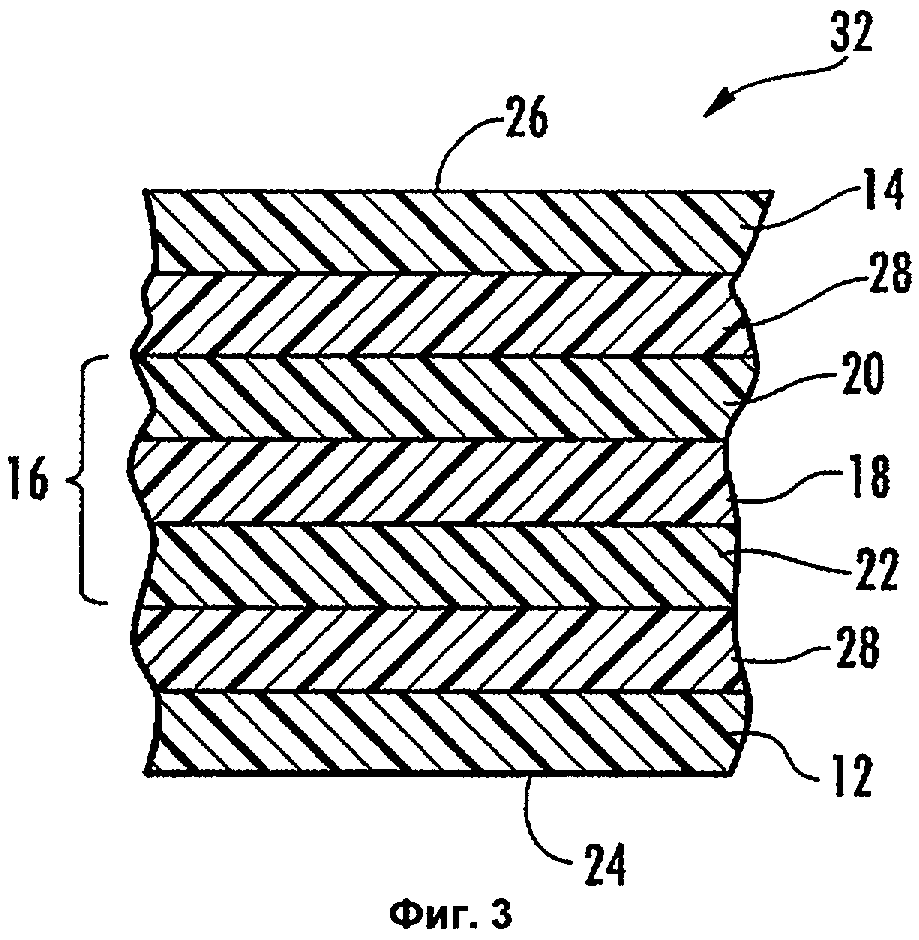

на фиг.3 показан вид в поперечном сечении третьего варианта осуществления многослойной пленки согласно одной из особенностей настоящего изобретения, которая имеет два связующих слоя, расположенных между каждым наружным слоем и многослойным противокислородным барьерным компонентом,

на фиг.4 показана диаграмма, на которой представлено процентное содержание O2 внутри пакетов в функции времени, чтобы проиллюстрировать уменьшение прохождения O2 в пакет при использовании пленок согласно настоящему изобретению по сравнению с контрольными пленками,

на фиг.5 показана диаграмма, на которой представлено процентное содержание О2 внутри пакетов в функции времени для пленок, хранящихся при температуре 40°С и в условиях высокой влажности, и

на фиг.6 показана диаграмма, на которой представлено процентное содержание O2 внутри пакетов в функции времени для пленок, хранящихся при температуре 100°F (38°С) и относительной влажности 75%.

Подробное описание изобретения

Далее будет более подробно описан один или несколько вариантов осуществления настоящего изобретения со ссылкой на сопровождающие чертежи, на которых проиллюстрированы некоторые, но не все варианты осуществления изобретения. В действительности, изобретение может быть воплощено во множестве различных форм и не должно считаться ограниченным изложенными в описании вариантами осуществления; точнее, эти варианты осуществления приведены в соответствии с требованиями закона. Одинаковые элементы везде обозначены одинаковыми позициями.

Рассмотрим фиг.1, на которой проиллюстрирована многослойная пленка согласно одному из вариантов осуществления изобретения, обладающая активными противокислородными барьерными свойствами и в целом обозначенная позицией 10. В варианте осуществления, проиллюстрированном на фиг.1, многослойная пленка 10 имеет первый наружный слой 12, также именуемый "герметизирующим слоем", второй наружный слой 14, также именуемый "наружным устойчивым к внешним воздействиям слоем", и многослойный противокислородный барьерный компонент 16, содержащий по меньшей мере три слоя, по меньшей мере один из которых является активным противокислородным барьерным слоем и по меньшей мере один из которых является пассивным противокислородным барьерным слоем. Например, в одном из вариантов осуществления многослойная пленка имеет многослойный противокислородный барьерный компонент, содержащий по меньшей мере один из слоев, включающих 1) активный противокислородный барьерный слой, помещающийся между двумя пассивными противокислородными барьерными слоями, или 2) пассивный противокислородный барьерный слой, помещающийся между двумя активными противокислородными барьерными слоями. В проиллюстрированном варианте осуществления многослойный противокислородный барьерный компонент 16 содержит активный противокислородный барьерный слой 18, который расположен между двумя противолежащими пассивными противокислородными барьерными слоями 20, 22.

Активный противокислородный барьерный слой 18 в целом имеет скорость поглощения кислорода по меньшей мере около 0,01 мл/(г-сутки). Активный противокислородный барьерный слой обычно содержит смесь противокислородного барьерного полимера и поглощающего кислород компонента, такого как поглощающий кислород нейлон или EVOH. В одном из частных вариантов осуществления активный противокислородный барьерный слой 18 содержит композицию, которая представляет собой смесь термопластичной смолы (А) с углерод-углеродными двойными связями преимущественно в основной цепи, соли переходного металла (Б) и противокислородного барьерного полимера (В). Композиции, образующие активный противокислородный барьерный слой 18, более подробно рассмотрены далее.

Пассивные противокислородные барьерные слои 20, 22 обычно содержат полимерный материал, который является "пассивным" кислородным барьером. Обычно пассивные барьерные материалы обладают хорошими противокислородными барьерными свойствами, но не вступают в химическую реакцию с кислородом и не поглощают кислород. Как более подробно рассмотрено далее, пассивный противокислородный барьерный слой(-и) обычно имеет проницаемость для кислорода 500 куб.см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С. Если не оговорено иное, все показатели проницаемости для кислорода измерены согласно стандарту ASTM D-3985.

Активный противокислородный барьерный слой 18 содержит поглощающий кислород компонент, который задерживает и связывает кислород, проходящий через многослойную пленку, чтобы тем самым поддерживать внутри упаковки из многослойной пленки атмосферу с низким содержанием кислорода. Тем не менее по истечении определенного времени способность поглощающего компонента задерживать и связывать кислород может ухудшиться, в результате чего ухудшаются общие активные барьерные свойства слоя. В некоторых случаях это снижение поглощающей способности может приводить к значительному ухудшению противокислородных барьерных свойств активного противокислородного барьерного слоя, в результате чего пленка может иметь плохие противокислородные барьерные свойства. Наличие в многослойной пленке одного или нескольких пассивных противокислородных барьерных слоев помогает поддерживать низкую скорость прохождения кислорода через многослойную пленку даже после исчерпания связывающей способности активного противокислородного барьерного слоя.

Предложенная в настоящем изобретении композиция активного противокислородного барьерного слоя способна обеспечивать низкую скорость прохождения кислорода через пленку на уровне менее половины скорости его прохождения через контрольную пленку с обычным пассивным противокислородным барьерным слоем. Например, скорость прохождения кислорода через предложенную в настоящем изобретении многослойную пленку может составлять менее одной пятой, в частности менее одной десятой, скорости его прохождения через контрольную пленку. В некоторых вариантах осуществления было установлено, что после исчерпания способности активной барьерной композиции многослойной пленки поглощать кислород скорость прохождения кислорода через многослойную пленку может возрасти в два раза или больше по сравнению с контрольной пленкой (например, пленкой, имеющей пассивный противокислородный барьерный слой, но не имеющей активный противокислородный барьерный слой). В случае сочетания в многослойной пленке согласно настоящему изобретению обычного пассивного барьерного слоя и активного барьерного слоя скорость прохождения кислорода после исчерпания поглощающей способности активного противокислородного барьерного слоя увеличивается в значительно меньшей степени. В одном из вариантов осуществления скорость прохождения кислорода через предложенную в настоящем изобретении многослойную пленку после исчерпания поглощающей способности увеличивается менее чем в два раза, в частности менее чем на 50%, по сравнению с аналогичной пленкой, не содержащей один или несколько пассивных противокислородных барьерных слоев.

В одном из вариантов осуществления предложенная в настоящем изобретении многослойная пленка имеет проницаемость для кислорода 50 куб. см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С. Если не оговорено иное, все показатели проницаемости для кислорода измерены согласно стандарту ASTM D-3985. Например, в одном из частных вариантов осуществления многослойная пленка имеет проницаемость для кислорода 5 куб. см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С, более предпочтительно менее 0,5 куб. см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С. Многослойная пленка также может быть охарактеризована с точки зрения ее скорости поглощения кислорода. В одном из вариантов осуществления многослойная пленка имеет скорость поглощения кислорода по меньшей мере около 0,01 мл/(г-сутки), более предпочтительно по меньшей мере около 0,1 мл/(г-сутки), еще более предпочтительно по меньшей мере около 0,1 мл/(г-сутки).

В одном из вариантов осуществления многослойный противокислородный барьерный компонент 16 может помещаться непосредственно между герметизирующим слоем 12 и устойчивым к внешним воздействиям слоем 14. В других вариантах осуществления между многослойной сердцевиной 16 и герметизирующим слоем 12 и/или устойчивым к внешним воздействиям слоем 14 может находиться один или несколько промежуточных слоев, таких как клеевые слои, дополнительные барьерные слои и/или усиливающие слои (также именуемые "внутренними устойчивыми к внешним воздействиям слоями").

Рассмотрим фиг.2, на которой проиллюстрирован один из альтернативных вариантов осуществления предложенной в изобретении многослойной пленки, которая в целом обозначена позицией 30. В этом варианте осуществления многослойная пленка 30 содержит многослойный противокислородный барьерный компонент 16, в котором пассивный противокислородный барьерный слой 20 расположен между двумя активными противокислородными барьерными слоями 18. Активные противокислородные барьерные слои могут быть одинаковыми или отличаться друг от друга. Хотя на фиг.1 и 2 показано, что активный противокислородный барьерный слой(-и) и пассивный противокислородный барьерный слой(-и) соприкасаются непосредственно друг с другом, следует отметить, что между активным противокислородным барьерным слоем(-ями) и пассивным противокислородным барьерным слоем(-ями) может находиться один или несколько функциональных или клеевых слоев.

В целом, общая толщина многослойной пленки может составлять от около 0,5 до 30 мил, в частности от около 2 до 10 мил, как, например, от около 3 до 6 мил. Толщина многослойного противокислородного барьерного компонента 16 обычно составляет от около 0,05 до 4 мил, в частности от около 0,2 до 2 мил. В одном из вариантов осуществления на многослойный противокислородный барьерный компонент приходится от около 5 до 90% общей толщины пленки, в частности от около 5 до 25% общей толщины пленки.

Как более подробно рассмотрено далее, предложенная в настоящем изобретении многослойная пленка может применяться в качестве разнообразных упаковок. Например, для изготовления резервуаров, пакетов, упаковок с крышкой лоткового типа, для упаковывания в вакууме, упаковывания в вакууме в плотно прилегающую пленку, упаковывания на вертикальном и горизонтальном формовочно-фасовочном оборудовании и т.п. В некоторых вариантах осуществления поверхность 24 многослойной пленки может представлять собой внутреннюю поверхность упаковки, изготовленной из многослойной пленки, а поверхность 26 может представлять собой наружный устойчивый к внешним воздействиям слой упаковки. Например, в одном из вариантов осуществления герметизирующий слой содержит полимерный материал, способный приклеиваться к другому компоненту упаковки, такому как лоток, один или несколько дополнительных листов пленки или к самому себе, в результате чего образуется упаковка с внутренним пространством, в котором может помещаться чувствительный к кислороду продукт. В одном из частных вариантов осуществления поверхность 24 многослойной пленки 10 может приклеиваться к самой себе, в результате чего образуется резервуар или пакет. В одном из вариантов осуществления герметизирующий слой содержит склеивающийся при нагреве полимерный материал.

Обычно противокислородные барьерные вещества, такие как EVOH и полиамиды, всасывают влагу из сред с высокой влажностью или активностью воды, что может привести к ослаблению барьерных свойств, в частности, при высоких температурах. Между противокислородным барьерным слоем и поверхностью пленки, на которую воздействует высокая влажность, могут находиться влагостойкие слои для уменьшения скорости проникновения влаги в барьерный слой. Кроме того, между противокислородным барьерным слоем и поверхностью пленки с меньшей активностью воды или относительной влажностью могут помещаться слои с высокой проницаемостью для влаги, чтобы отвести влагу от барьерного слоя. В результате уменьшения поглощения влаги влагочувствительным противокислородным барьерным слоем и отвода влаги от влагочувствительного противокислородного барьерного слоя внутри барьерного слоя будет поддерживаться более низкая активность воды или относительная влажность и будут доведены до максимума противокислородные барьерные свойства.

Активный противокислородный барьерный слой(-и)

В одном из вариантов осуществления по меньшей мере один активный противокислородный барьерный слой 18 содержит композицию, которая представляет собой смесь термопластичной смолы (А) с углерод-углеродными двойными связями преимущественно в основной цепи, соли переходного металла (Б) и противокислородного барьерного полимера (В). В некоторых вариантах осуществления смесь также может содержать улучшающий совместимость агент (Г). Противокислородный барьерный полимер обычно составляет 70-99% по весу композиции, а термопластичная смола с углерод-углеродными двойными связями обычно составляет от около 1 до 30% по весу полимерной доли композиции. При использовании улучшающего совместимость агента он обычно составляет от около 0,1 до 29% по весу всей полимерной доли композиции. Применимые композиции активного противокислородного барьерного слоя более подробно описаны в публикациях заявок US 2006/0281882 и 2005/0153087, содержание которых в пределах их соответствия идеям настоящего изобретения во всей полноте в порядке ссылки включено в настоящую заявку.

Активный противокислородный барьерный слой обычно имеет проницаемость для кислорода 50 куб. см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С. В частности, активный противокислородный барьерный слой может иметь проницаемость для кислорода 5 куб. см·20 µм/(м2·сутки·атм) или менее, например 0,5 куб. см·20 µм/(м2·сутки·атм) или менее, при относительной влажности 65% и температуре 20°С, более предпочтительно активный противокислородный барьерный слой имеет проницаемость для кислорода 0,1 куб. см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С.

Противокислородный барьерный полимер (В) в целом имеет проницаемость для кислорода 500 куб. см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С. В одном из вариантов осуществления противокислородный барьерный полимер (В) может быть выбран из группы, включающей поливиниловый спирт, сополимер этилена и винилового спирта, полиамид, поливинилхлорид и его сополимеры, поливинилидендихлорид и его сополимеры и полиакрилонитрил и его сополимеры.

В одном из вариантов осуществления термопластичная смола (А) содержит по меньшей мере одну из структурных единиц, представленных формулой (I) и формулой (II):

в которых R1, R2, R3 и R4 являются одинаковыми или различными и означают атом водорода, алкильную группу, которая может быть замещена, арильную группу, которая может быть замещена, алкиларильную группу, которая может быть замещена, -COOR5, -OCOR6, цианогруппу или атом галогена, R3 и R4 могут совместно образовывать кольцо посредством метиленовой группы или оксиметиленовой группы, а R5 и R6 означают алкильную группу, которая может быть замещена, арильную группу, которая может быть замещена, или алкиларильную группу, которая может быть замещена. В одном из вариантов осуществления R1, R2, R3 и R4 в формуле (I) и формуле (II) означают атомы водорода. В некоторых вариантах осуществления соседние углерод-углеродные двойные связи в термопластичной смоле (А) разделены по меньшей мере тремя метиленами.

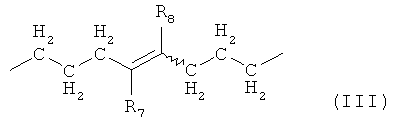

В одном из вариантов осуществления термопластичная смола (А) содержит структурную единицу, представленную формулой (III):

в которой R7 и R8, каждый по отдельности, означают атом водорода, алкильную группу, которая может быть замещена, арильную группу, которая может быть замещена, алкиларильную группу, которая может быть замещена, -COOR9, - OCOR10, цианогруппу или атом галогена, a R9 и R10, каждый по отдельности, означают атом водорода или алкильную группу, содержащую от 1 до 10 атомов углерода.

В одном из вариантов осуществления термопластичная смола (А) представляет собой по меньшей мере одну смолу, выбранную из группы, включающей полибутадиен, полиизопрен, полихлоропрен, полиоктенамер, полиоктенилен и их сочетания. В одном из частных вариантов осуществления термопластичная смола (А) представляет собой по меньшей мере одну смолу, выбранную из группы, включающей полибутадиен, полиоктенилен и их сочетания, такие как полиоктенилен.

Соль переходного металла (Б) может представлять собой по меньшей мере одну соль металла, выбранную из группы, включающей железистую соль, никелевую соль, медную соль, марганцевую соль, кобальтовую соль и их сочетания. Противоионы соли переходного металла могут включать капроат, 2-этилгексаноат, неодеканоат, олеат, пальмитат, стеарат и их сочетания. Обычно соль переходного металла (Б) содержится в композиции в концентрации около 50000 частей на миллион в пересчете на металл по весу термопластичной смолы (А). В одном из вариантов осуществления соль переходного металла (Б) содержится в концентрации от около 5 до 10000 частей на миллион, в частности от около 10 до 5000 частей на миллион.

Обычно количество кислорода, поглощаемого термопластичной смолой (А), составляет по меньшей мере около 1,6 моль на 1 моль углерод-углеродных двойных связей термопластичной смолы (А). В одном из вариантов осуществления скорость поглощения кислорода активным противокислородным барьерным слоем составляет по меньшей мере около 0,01 мл/(г-сутки).

В одном из вариантов осуществления частицы термопластичной смолы (А) диспергированы в матрице входящего в композицию противокислородного барьерного полимера (В). Как указано выше, противокислородный барьерный полимер (В) обычно имеет скорость прохождения кислорода 500 куб. см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С. В одном из вариантов осуществления противокислородный барьерный полимер может быть выбран из группы, включающей поливиниловый спирт, сополимер этилена и винилового спирта, полиамид, поливинилхлорид и его сополимеры, поливинилидендихлорид и его сополимеры, полиакрилонитрил и его сополимеры, полиэтиленнафтенат и его сополимеры, полиэтилентерефталат и его сополимеры и их сочетания.

В одном из частных вариантов осуществления противокислородный барьерный полимер (В) представляет собой сополимер этилена и винилового спирта с молярной концентрацией этилена от 5 до 60% и степенью омыления 90% или выше. Более предпочтительно сополимер этилена и винилового спирта имеет молярную концентрацию этилена от 27 до 60%, в частности от около 30 до 44%, например 32%. Количество сополимера EVOH в сердцевине составляет от около 70 до 99% по весу в пересчете на общий вес сердцевины. В одном из вариантов осуществления количество сополимера EVOH составляет от около 85 до 95% по весу, в частности около 90% по весу в пересчете на общий вес активного противокислородного барьерного слоя.

Обычно противокислородный барьерный полимер (В) содержится в количестве от 70 до 99% по весу, а термопластичная смола (А) в количестве от 30 до 1% по весу, если принять общий вес термопластичной смолы (А) и противокислородного барьерного полимера (В) за 100% по весу.

В некоторых вариантах осуществления композиция, содержащая активный противокислородный барьерный слой, может дополнительно включать улучшающий совместимость агент (Г). Пример применимого улучшающего совместимость агента (Г), содержащего полярную группу, подробно описан, например, в выложенной патентной заявке Японии 2002-146217. Из описанных в ней улучшающих совместимость агентов особо применимым является блок-сополимер стирола и гидрогенизированного диена, имеющий бороновую сложноэфирную группу. Описанный улучшающий совместимость агент (Г) может использоваться по отдельности или в виде сочетания двух или более веществ.

В одном из вариантов осуществления противокислородный барьерный полимер (В) содержится в количестве от 70 до 98,9% по весу, термопластичная смола (А) содержится в количестве от 1 до 29,9% по весу, а улучшающий совместимость агент (Г) в количестве от 0,1 до 29% по весу, если принять общий вес термопластичной смолы (А), противокислородного барьерного полимера (В) и улучшающего совместимость агента (Г) за 100% по весу.

В качестве улучшающего совместимость агента (Г) также могут использоваться сополимеры этилена и винилового спирта. В частности, их действие в качестве улучшающего совместимость агента проявляется в достаточной степени, когда противокислородным барьерным полимером (В) является EVOH. Предпочтительным для улучшения совместимости среди них является сополимер этилена и винилового спирта с молярной концентрацией этилена от 70 до 99% и степенью омыления 40% или более. Более предпочтительно молярная концентрация этилена составляет от 72 до 96%, еще более предпочтительно от 72 до 94%. При молярной концентрации этилена менее 70% может ухудшиться сродство к термопластичной смоле (А). При молярной концентрации этилена свыше 99% может ухудшиться сродство к EVOH. Кроме того, степень омыления предпочтительно составляет 45% или более. Верхний предел степени омыления не ограничен, и может использоваться сополимер этилена и винилового спирта со степенью омыления преимущественно 100%. При степени омыления менее 40% может ухудшиться сродство к EVOH.

Когда предложенная в настоящем изобретении композиция на основе поглощающей кислород смолы помимо термопластичной смолы (А) содержит в качестве компонентов смолы противокислородный барьерный полимер (В) и улучшающий совместимость агент (Г), термопластичная смола (А) предпочтительно содержится в количестве от 1 до 29,9% по весу, противокислородный барьерный полимер (В) содержится в количестве от 70 до 98,9% по весу, а улучшающий совместимость агент (Г) в количестве от около 0,1 до 29% по весу, если принять общий вес термопластичной смолы (А), противокислородного барьерного полимера (В) и улучшающего совместимость агента (Г) за 100% по весу. При содержании противокислородного барьерного полимера (В) менее 70% по весу могут ухудшиться противокислородные барьерные свойства композиции на основе смолы в отношении газообразного кислорода или газообразной двуокиси углерода. С другой стороны, при содержании противокислородного барьерного полимера (В) свыше 98,9% по весу содержание термопластичной смолы (А) и улучшающего совместимость агента (Г) является небольшим, в результате чего может ухудшиться способность поглощать кислород и может пострадать устойчивость морфологии всей композиции на основе смолы. В одном из вариантов осуществления содержание термопластичной смолы (А) превышает от около 2 до 19,5% по весу, в частности от около 3 до 14% по весу. Содержание противокислородного барьерного полимера (В) обычно составляет от около 80 до 97,5% по весу, в частности от около 85 до 96% по весу. Содержание улучшающего совместимость агента (Г) обычно составляет от около 0,5 до 18% по весу, в частности от около 1 до 12% по весу.

В некоторых вариантах осуществления активный противокислородный барьерный слой может содержать ингибитор окисления. Применимые ингибиторы окисления могут включать 2,5-ди-трет-бутилгидрохинон, 2,6-ди-трет-бутил-р-крезол, 4,4'-тиобис(6-третбутилфенол), 2,2'-метилен-бис(4-метил-6-трет-бутилфенол), октадецил-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат, 4,4'-тиобис(6-третбутилфенол), 2-трет-бутил-6-(3-трет-бутил-2-окси-5-метилбензил)-4-метилфенилакрилат, пентаэритритолтетракис(3-лаурилтиопропионат), 2,6-ди-(трет-бутил)-4-метилфенол (ВНТ), 2,2-метиленбис(6-трет-бутил-р-крезол), трифенилфосфит, трис(нонилфенил)фосфит, дилаурилтиодипропионат и т.п.

Количество ингибитора окисления, которое должно содержаться в композиции активного противокислородного барьерного слоя, легко определяется соответствующим экспериментальным путем с учетом типа и содержания компонентов композиции на основе смолы, условий применения и хранения композиции на основе смолы и т.п. Обычно количество ингибитора окисления составляет от около 0,01 до 1% по весу, в частности от около 0,02 до 0,5% по весу в пересчете на общий вес композиции активного противокислородного барьерного слоя. Если количество ингибитора окисления слишком мало, во время хранения или пластификации расплава композиции активного противокислородного барьерного слоя может протекать активная реакция с кислородом, в результате чего способность поглощать кислород может уменьшиться еще до фактического начала применения предложенной в настоящем изобретении композиции на основе смолы. Если количество ингибитора окисления велико, реакция композиции активного противокислородного барьерного слоя с кислородом может быть ингибирована, в результате чего предложенная в настоящем изобретении композиция на основе смолы не начнет поглощать кислород немедленно после изготовления. В таких случаях может быть желательным дополнительно включить в композицию фотоинициатор и активировать композицию позднее с помощью актиничного излучения. Применимые фотоинициаторы и способы инициирования с использованием актиничного излучения описаны в патентах US 5211875; 6139770; 6254802 и 7153891, которые во всей полноте в порядке ссылки включены в настоящую заявку.

Другие полимерные композиции, применимые в активном противокислородном барьерном слое, могут содержать барьерные полимеры, с которыми смешан ненасыщенный органический компонент, такие как нейлоны, включая как аморфные, так и полукристаллические нейлоны. Активный противокислородный барьерный слой может иметь толщину от около 0,05 до около 4,0 мил, от около 0,1 до около 2 мил, от около 0,5 до около 1,5 мил и от около 0,7 до около 1,3 мил. Кроме того, толщина активного противокислородного барьерного слоя(-ев) в процентах общей толщины многослойной пленки может составлять (в порядке возрастания предпочтительности) от около 1 до около 25 процентов, от около 5 до около 20 процентов и от около 10 до около 15 процентов. Толщина активного противокислородного барьерного слоя(-ев) относительно толщины многослойной пленки может составлять по меньшей мере приблизительно любую из следующих величин: 1%, 2%, 3%, 4%, 5%, 8%, 10%, 15%, 20%, 25% и 35%.

Пассивный противокислородный барьерный слой(-и)

Как указано выше, пассивные противокислородные барьерные слои 20, 22 обычно содержат полимерный материал, который является "пассивным" кислородным барьером. Противокислородные барьерные полимеры, которые могут применяться в пассивном противокислородном барьерном слое(-ях), обычно представляют собой противокислородный барьерный полимер с проницаемостью для кислорода 500 куб. см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С. В частности, пассивный противокислородный барьерный слой(-и) может иметь проницаемость для кислорода 100 куб. см·20 µм/(м2·сутки·атм) или менее, например 20 куб. см·20 µм/(м2·сутки·атм) или менее, при относительной влажности 65% и температуре 20°С, более точно, пассивный противокислородный барьерный слой(-и) может иметь проницаемость для кислорода 5 куб. см·20 µм/(м2·сутки·атм) или менее при относительной влажности 65% и температуре 20°С. В одном из вариантов осуществления пассивный противокислородный барьерный слой(-й) имеет проницаемость кислород не выше около 5,8×10-8 см3/м2·s·Па (т.е. около 500 см3/м2·24 часа·атм), например не более 1,06×10-8 см3/м2·s·Па (т.е. 100 см3/м2·24 часа·атм), например не более 0,58×10-8 см3/м2·s·Па (т.е. 50 см3/м2·24 часа·атм) при 25°С.

Противокислородные барьерные слои 20, 22 могут быть одинаковыми или отличаться друг от друга. Кроме того, противокислородные барьерные слои 20, 22 могут содержать противокислородный барьерный полимер, который не отличается или отличается от противокислородного барьерного полимера (В) активного противокислородного барьерного слоя 18. В одном из вариантов осуществления противокислородный барьерный полимер может быть выбран из группы, включающей поливиниловый спирт, сополимер этилена и винилового спирта, полиамид, поливинилхлорид и его сополимеры, поливинилидендихлорид и его сополимеры и полиакрилонитрил и его сополимеры. Другие применимые полимеры могут включать поли(виниловый спирт) (PVOH), полиэтилентерефталат (PET), полиэтиленнафталат (PEN), окись кремния (SiOx) и полиамиды, такие как поликапролактам (нейлон 6), метаксилиленадипамид (MXD6), гексаметиленадипамид (нейлон 66), аморфные полиамиды, такие как нейлон 6I, 6Т, а также различные сополимеры амида и различные смеси перечисленных веществ. Дополнительные кислородные барьеры включают слои металлической фольги, металлические покрытия, напыления металлов, окиси металлов, такие как окись кремния (SiOx), окись алюминия, глинистые наночастицы и вермикулит, которые также способные обеспечивать противокислородные барьерные свойства.

Активный противокислородный барьерный слой и пассивные противокислородные барьерные слои также могут содержать дополнительные ингредиенты, такие как улучшающий совместимость агент, ингибиторы окисления, термостабилизаторы и т.п.

Многослойная пленка также может иметь один или несколько дополнительных слоев, таких как гидроизолирующий слой(-и), внутренний устойчивый к внешним воздействиям или усиливающий слой(-и) и клеевой или связующий слой(-и), хотя многослойная пленка может иметь состав, в который не входят связующие слои. На фиг.3 проиллюстрирован один из альтернативных вариантов осуществления многослойной пленки 32, которая дополнительно содержит два клеевых слоя 28, также именуемых связующими слоями, каждый из которых расположен между наружными слоями и многослойным противокислородным барьерным компонентом 16. Клеевые слои, если они используются, могут содержать иономеры, этиленвинилацетат (EVA); сополимер этилена и метакриловой кислоты (ЕМА); сополимеры этилена и альфа-олефинов (ЕАО), включая гетерогенные и гомогенные; гомополимер полиэтилена и химически модифицированные варианты упомянутых веществ, например композиции, привитые малеиновым ангидридом, и их сочетания. Число, ориентация и тип слоев в многослойной пленке можно варьировать с целью получения пленки с желаемыми свойствами, например прочностью, модулем упругости, устойчивостью к внешним воздействиям, оптическими свойствами, барьерными свойствами и т.п.

Помимо обеспечения противокислородных барьерных свойств для улучшения механических свойств многослойной пленки, таких как устойчивость к внешним воздействиям, модуль упругости, предел прочности при растяжении и т.п. может использоваться смола, образующая один или несколько пассивных противокислородных барьерных слоев. Например, в одном из вариантов осуществления слои 20, 22 могут содержать полиамид или сополиамиды, такие как нейлон 6, нейлон 9, нейлон 11, нейлон 12, нейлон 66, нейлон 69, нейлон 610, нейлон 612, нейлон 6/12, нейлон 6/66, нейлон 6/69, нейлон 66/610, нейлон 66/6, нейлон 6Т и нейлон 12Т, нейлоны, такие как MXD6 (сополимер m-ксилилендиамина и адипиновой кислоты), MXD6/MXDI и сополиамиды на основе m-ксилилендиамина, нейлон 6I/6T (например, сополиамид алифатического гексаметилендиамида, ароматическую изофталевую кислоту и терефталевую кислоту) и т.д.; и смеси любых из перечисленных веществ в любых применимых пропорциях каждого компонента смеси. Промышленно производимые смолы, применимые в каждом случае, включают для нейлонов 6, 12: CR 9™, СА 6Е™ и CF 6S™ (Emser), 7024 В™, 7028 В™ и 7128 В™ (Ube) и VESTAMID™ D 12, D 14 и D 16 (Huels); для нейлона 12: VESTAMID™ L 1600, L 1700 и L 1801 (Huels), BESNO™ (Atochem), GRILAMID™ TR 55 (Emser) и UBE™ 3024 В (Ube); для нейлона 11: BESNO™ (Atochem); для нейлонов 6, 66: ULTRAMID™ С 35 (BASF) и XTRAFORM™ 1539 и 1590 (Allied); для нейлонов 6, 69: GRILON™ CF 62 BSE и ХЕ 3222 (Emser); и для нейлонов 6, 10: ULTRAMID™ S3 и S4 (BASF). Одним из примеров аморфного нейлона является Grivory™ G21, производимый компанией Emser Industries. В случае использования полиамидных слоев их общая толщина может варьировать в широких пределах.

Пассивный противокислородный барьерный слой(-и) может иметь толщину в пределах от около 0,05 до около 4,0 мил; от около 0,1 до около 2 мил; от около 0,5 до около 1,5 мил и от около 0,7 до около 1,3 мил. Кроме того, толщина пассивного противокислородного барьерного слоя(-ев) в процентах общей толщины многослойной пленки может составлять от около 1 до около 25 процентов, от около 5 до около 20 процентов и от около 10 до около 15 процентов. Толщина пассивного противокислородного барьерного слоя(-ев) относительно толщины многослойной пленки может составлять по меньшей мере приблизительно любую из следующих величин: 1%, 2%, 3%, 4%, 5%, 8%, 10%, 15%, 20%, 25%, 35%, 45% и 50%.

Наружные слои многослойной пленки

Как указано выше, герметизирующий слой может образовывать внутреннюю (т.е. обращенную к пищевому продукту) поверхность 24 многослойной пленки. Герметизирующий слой может содержать полимерный материал (например, компонент или смесь компонентов), который способствует термосвариванию многослойной пленки 10 с другим изделием, таким как опорный элемент или лоток, пленка, или с самим собой, например, для получения пакета. Герметизирующий слой обычно содержит полимерную смолу или сочетание полимерных смол для термосваривания с опорным элементом или одним или несколькими дополнительными листами пленки или с самим собой.

Внутренние (герметизирующие) и наружные (устойчивые к внешним воздействиям) слои могут быть одинаковыми или отличаться друг от друга в зависимости от конечного применения пленки и могут содержать один или несколько термопластичных полимеров, включая полиолефины, полистиролы, полиуретаны, поливинилхлориды и иономеры при условии сохранения желаемой проницаемости герметизирующего слоя. В одном из вариантов осуществления герметизирующие и устойчивые к внешним воздействиям слои содержат термопластичный пластомер, такой как пластомер, представляющий собой сополимер этилена и альфа-олефинов и имеющий плотность свыше 0,86 г/куб. см. В контексте изобретения термин "пластомер" относится к гомогенному сополимеру этилена и альфа-олефинов с плотностью в пределах от около 0,86 до около 0,93, например от 0,90 до 0,905.

Применимые полиолефины включают гомо- и сополимеры этилена и гомо- и сополимеры пропилена. Гомополимеры этилена могут включать полиэтилен низкой плотности ("LDPE") и сверхразветвленные полиэтилены, которые синтезируют с использованием катализатора, способствующего образованию цепей, такого как катализатор Брукхарта. Сополимеры этилена включают сополимеры этилена и альфа-олефинов ("ЕАО"), сополимеры этилена и ненасыщенных сложных эфиров и сополимеры этилена и ненасыщенных кислот. Термин "сополимер" в значении, в котором он используется в настоящей заявке, означает полимер, полученный из мономеров двух или более типов, и включает тройные сополимеры и т.д.

ЕАО являются сополимерами этилена и одного или нескольких альфа-олефинов, в которых этилен имеет преобладающую молярную концентрацию. В некоторых вариантах осуществления сомономер содержит один или несколько С3-С20 альфа-олефинов, например С4-С12 или С4-С8 альфа-олефинов. Особо применимые альфа-олефины включают 1-бутен, 1-гексен, 1-октен и их смеси.

ЕАО включают одно или несколько из следующих веществ: 1) полиэтилен средней плотности ("MDPE"), например с плотностью от 0,93 до 0,94 г/см3; 2) линейный полиэтилен средней плотности ("LMDPE"), например с плотностью от 0,926 до 0,94 г/см3; 3) линейный полиэтилен низкой плотности ("LLDPE"), например с плотностью от 0,915 до 0,935 г/см3; 4) полиэтилен очень низкой или сверхнизкой плотности ("VLDPE" и "ULDPE"), например с плотностью ниже 0,915 г/см3; и 5) гомогенные ЕАО. Применимые ЕАО включают сополимеры с плотностью менее приблизительно любой из следующих величин: 0,925, 0,922, 0,92, 0,917, 0,915, 0,912, 0,91, 0,907, 0,905, 0,903, 0,9 и 0,86 г/см3. Если не оговорено иное, все показатели плотности измерены согласно стандарту ASTM D1505.

Полиэтилены могут быть гетерогенными или гомогенными. Как известно из уровня техники, гетерогенные полимеры имеют относительно широкое распределение молекулярной массы и состава. Гетерогенные полимеры могут быть получены, например, с использованием обычных катализаторов Циглера-Натта.

С другой стороны, гомогенные полимеры обычно получают с использованием металлоцена или других катализаторов односайтового типа. Такие односайтовые катализаторы обычно имеют каталитический участок одного типа, что, как полагают, является основой гомогенности полимеров, получаемых в результате полимеризации. Структура гомогенных полимеров отличается от структуры гетерогенных полимеров тем, что гомогенные полимеры имеют относительно равномерное упорядочение сомономеров внутри цепи, зеркальное отображение распределения по порядку расположения во всех цепях и сходство длин всех цепей. В результате гомогенные полимеры имеют относительно узкое распределение молекулярной массы и состава. Примеры гомогенных полимеров включают смолы на основе сополимеров катализированного металлоценом линейного гомогенного этилена и альфа-олефинов, производимые компанией Exxon Chemical Company (Бейтаун, штат Техас, США) под товарным знаком EXACT, смолы на основе сополимеров линейного гомогенного этилена и альфа-олефинов, производимые компанией Mitsui Petrochemical Corporation под товарным знаком TAFMER, и смолы на основе сополимеров длинноцепочечного разветвленного катализированного металлоценом гомогенного этилена и альфа-олефинов, производимые компанией Dow Chemical под товарным знаком AFFINITY.

Более точно, гомогенные сополимеры этилена и альфа-олефинов могут быть охарактеризованы одним или несколькими параметрами, известными специалистам в данной области техники, такими молекулярно-массовое распределение (Mw/Mn), показатель масштаба распределения состава (CDBI, от английского - composition distribution breadth index), узкий диапазон температур плавления и единая характеристика плавления. Молекулярно-массовое распределение (Mw/Mn), также известное как "полидисперсность", можно определить методом гельпроникающей хроматографии. Гомогенные сополимеры этилена и альфа-олефинов, которые могут использоваться в настоящем изобретении, обычно имеют показатель Mw/Mn менее 2,7; более предпочтительно от около 1,9 до 2,5; еще более предпочтительно от около 1,9 до 2,3 (в отличие от гетерогенных сополимеров этилена и альфа-олефинов, которые обычно имеют показатель Mw/Mn, равный по меньшей мере 3). Показатель масштаба распределения состава (CDBI) у таких гомогенных сополимеров этилена и альфа-олефинов обычно составляет свыше около 70 процентов. CDBI определяют в процентах по весу молекул сополимера с содержанием сомономеров в пределах 50% (т.е. плюс или минус 50%) от средней общей молярной концентрации сомономеров. CDBI линейного гомополимера этилена принимают за 100%. Показатель масштаба распределения состава (CDBI) определяют методом фракционирования элюированием с повышением температуры (TREF, от английского - Temperature Rising Elution Fractionation). Определение CDBI может использоваться, чтобы отличить гомогенные сополимеры (т.е. с узким распределением состава, соответствующим величинам CDBI обычно выше 70%) от промышленно производимых VLDPE, которые обычно имеют широкое распределение состава, соответствующее величинам CDBI обычно менее 55%. Для получения результатов TREF и осуществления вычислений на их основе с целью определения CDBI сополимера можно использовать известные из уровня техники методы, такие как, например, фракционирование элюированием с повышением температуры, описанное, например, у Wild и др., J. Poly. Sci. Poly. Phys. Ed., том 20, стр.441 (1982 г.). Предпочтительно гомогенные сополимеры этилена и альфа-олефинов имеют CDBI свыше около 70%, т.е. от около 70% до 99%. Обычно гомогенные сополимеры этилена и альфа-олефинов, применимые в настоящем изобретении, также имеют относительно узкий диапазон температур плавления по сравнению с "гетерогенными сополимерами", т.е. полимерами с CDBI менее 55%. В некоторых вариантах осуществления гомогенные сополимеры этилена и альфа-олефинов имеют преимущественно единую характеристику плавления с максимальной температурой плавления Tm, определенной методом дифференциальной сканирующей калориметрии (DSC, от английского - Differential Scanning Calorimetry), от около 60°С до 105°С. В одном из вариантов осуществления гомогенный сополимер имеет Tm, определенную методом DSC, от около 80°С до 100°С. В контексте настоящей заявки фраза "преимущественно единая температура плавления" означает, что по меньшей мере около 80% по весу вещества имеет единую максимальную температуру плавления Tm в пределах от около 60°С до 105°С, при этом преимущественно ни одна значительная доля вещества не имеет максимальную температуру плавления выше около 115°С, определенную методом DSC. Измерения методом DSC осуществляются с использованием системы термического анализа Perkin Elmer System 7. Получаемые данные плавления являются данными повторного плавления, т.е. образец нагревают с запрограммированной скоростью 10°С/мин до температуры ниже его критического интервала. Затем образец нагревают повторно (повторное плавление) с запрограммированной скоростью 10°С/мин.

Обычно гомогенный сополимер этилена и альфа-олефинов может быть получен путем сополимерации этилена одного или нескольких альфа-олефинов. Например, альфа-олефином является С3-С20 альфа-моноолефин, такой как С4-С12 или С4-С8 альфа-моноолефин. Например, альфа-олефин содержит по меньшей мере один элемент, выбранный из группы, включающей бутен-1, гексен-1 и октен-1, т.е. 1-бутен, 1-гексен и 1-октен соответственно или смесь гексена-1 и бутена-1.

Способы получения и использования гомогенных полимеров описаны в патенте US 5206075, выданном на имя HODGSON, Jr., патенте US 5241031, выданном на имя МЕНТА, и международной заявке WO 93/03093, при этом каждый из источников во всей полноте в порядке ссылки включен в настоящую заявку. Дополнительные подробности, касающиеся получения и использования гомогенных сополимеров этилена и альфа-олефинов, описаны в международных заявках WO 90/03414 и WO 93/03093, заявителем которых в обоих случаях является Exxon Chemical Patents, Inc. и которые во всей полноте в порядке ссылки включены в настоящую заявку.

Другой вид гомогенных сополимеров этилена и альфа-олефинов описан в патенте US 5272236, выданном на имя LAI, и др., и патенте US 5278272, выданном на имя LAI, и др., которые в обоих случаях во всей полноте в порядке ссылки включены в настоящую заявку.

Другим применимым сополимером этилена является сополимер этилена и ненасыщенных сложных эфиров, который представляет собой сополимер этилена одного или нескольких ненасыщенных сложноэфирных мономеров. Применимые ненасыщенные сложные эфиры включают: 1) сложные виниловые эфиры алифатических карбоновых кислот, содержащие от 4 до 12 атомов углерода, и 2) алкиловые эфиры акриловой или метакриловой кислоты (в собирательном значении "алкил(мет)акрилат"), содержащие от 4 до 12 атомов углерода.

Наглядные примеры первой ("винилэфирной") группы мономеров включают винилацетат, винилпропионат, винилгексаноат и винил 2-этилгексаноат. Винилэфирный мономер может содержать от 4 до 8 атомом углерода, от 4 до 6 атомов углерода, от 4 до 5 атомов углерода и 4 атома углерода. Наглядные примеры второй ("алкил(мет)акрилатной") группы мономеров включают метилакрилат, этилакрилат, изобутилакрилат, n-бутилакрилат, гексилакрилат и 2-этилгексилакрилат, метилметакрилат, этилметакрилат, изобутилметакрилат, n-бутилметакрилат, гексилметакрилат и 2-этилгексилметакрилат. Алкил(мет)акрилатный мономер может содержать от 4 до 8 атомов углерода, от 4 до 6 атомов углерода и от 4 до 5 атомов углерода.

Содержание ненасыщенного сложноэфирного сомономера (т.е. сложного винилового эфира или алкил(мет)акрилата) в сополимере этилена и ненасыщенных сложных эфиров может составлять от около 3 до около 18% по весу и от около 8 до около 12% по весу в пересчете на вес сополимера. Этилен может содержаться в сополимере этилена и ненасыщенных сложных эфиров в следующих количествах: по меньшей мере около 82% по весу, по меньшей мере около 85% по весу, по меньшей мере около 88% по весу, не более около 97% по весу, не более около 93% по весу и не более около 92% по весу в пересчете на вес сополимера.

Наглядные примеры сополимеров этилена и ненасыщенных сложных эфиров включают этилен/метилакрилат, этилен/метилметакрилат, этилен/этилакрилат, этилен/этилметакрилат, этилен/бутилакрилат, этилен/2-этилгексилметакрилат и этилен/винилацетат.

Другим применимым сополимером этилена является сополимер этилена и ненасыщенных карбоновых кислот, такой как сополимер этилена и акриловой кислоты или этилена и метакриловой кислоты или обеих кислот. Также применимы сополимеры этилена, содержащие ненасыщенные алкиловые эфиры и ненасыщенный карбоновые кислоты.

Применимый сополимер пропилена включает сополимеры пропилена и этилена ("ЕРС"), представляющие собой сополимеры пропилена и этилена с преобладающим процентным содержанием по весу пропилена, как, например, с содержанием сомономера этилена менее 20%, менее 10% и от около 2% до 6% по весу.

Иономер является сополимером этилена и этиленненасыщенной монокарбоновой кислоты, в котором группы карбоновой кислоты частично нейтрализованы ионом металла, такого как натрий, кальций, магний или цинк. Применимые иономеры включают иономеры с достаточным содержанием ионов металла для нейтрализации от около 15% до около 60% кислотных групп в иономере. Карбоновой кислотой является, например, "(мет)акриловая кислоты", то есть акриловая кислота и/или метакриловая кислота. Применимые иономеры включают иономеры, содержащие по меньшей мере 50% по весу, предпочтительно по меньшей мере 80% по весу единиц этилена. Применимые иономеры также включают иономеры, содержащие от 1 до 20% по весу единиц кислоты. Применимые иономеры производятся, например, компанией Dupont Corporation (Уилмингтон, штат Делавэр, США) под товарным знаком SURLYN.

Герметезирующие и устойчивые к внешним воздействиям слои могут иметь по меньшей мере примерно следующее процентное содержание по весу любого из описанных полимеров или их сочетаний: 1, 2, 5, 10, 20, 30, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100% по весу соответствующего слоя. В некоторых вариантах осуществления состав герметизирующего и устойчивого к внешним воздействиям слоев может быть выбран таким образом, чтобы получить симметричную пленку. В других вариантах осуществления состав герметизирующего и устойчивого к внешним воздействиям слоев может быть выбран таким образом, чтобы получить несимметричную пленку. Как отмечено ранее, устойчивый к внешним воздействиям слой, герметизирующие слои могут иметь одинаковый состав или отличающийся состав. Например, в некоторых вариантах осуществления герметизирующий слой может содержать полиэтилен, а устойчивый к внешним воздействиям слой может содержать нейлон или полипропилен и наоборот.

Толщину герметизирующего слоя выбирают таким образом, чтобы он содержал достаточно вещества для прочного термосваривания, но был не настолько толстым, чтобы отрицательно влиять на изготовление (т.е. экструзию) пленки, например, путем снижения прочности расплава пленки до неприемлемого уровня. Толщина герметизирующего слоя может составлять по меньшей мере приблизительно любую из следующих величин: 0,1 мил, 0,2 мил, 0,25 мил, 0,3 мил, 0,35 мил, 0,4 мил, 0,45 мил, 0,5 мил и 0,6 мил или более. Герметизирующий слой может иметь толщину в пределах от около 0,05 до около 2,0 мил; от около 0,1 до около 1,5 мил; от около 0,5 до около 1,5 мил и от около 0,7 до около 1,3 мил. Кроме того, толщина герметизирующего слоя в процентах общей толщины многослойной пленки может составлять от около 1 до около 25 процентов, от около 5 до около 20 процентов и от около 10 до около 15 процентов. Толщина герметизирующего слоя относительно толщины многослойной пленки может составлять по меньшей мере приблизительно любую из следующих величин: 5%, 8%, 10%, 15%, 20%, 25%, 35%, 45%, 55%, 75% и 80%. Аналогичным образом, толщину наружного устойчивого к внешним воздействиям слоя выбирают таким образом, чтобы он содержал достаточно вещества для обеспечения наружного устойчивого к внешним воздействиям слоя достаточной прочности, чтобы выдерживать разрыв, отрыв и т.п., но не был настолько толстым, чтобы отрицательно влиять на изготовление (т.е. экструзию) пленки. Толщина устойчивого к внешним воздействиям слоя может составлять по меньшей мере приблизительно любую из следующих величин: 0,1 мил, 0,2 мил, 0,25 мил, 0,3 мил, 0,35 мил, 0,4 мил, 0,45 мил, 0,5 мил и 0,6 мил или более. Устойчивый к внешним воздействиям слой может иметь толщину в пределах от около 0,05 до около 2,0 мил; от около 0,1 до около 1,5 мил; от около 0,5 до около 1,5 мил и от около 0,7 до около 1,3 мил. Кроме того, толщина устойчивого к внешним воздействиям слоя в процентах общей толщины многослойной пленки может составлять (в порядке возрастания предпочтительности) от около 1 до около 25 процентов, от около 5 до около 20 процентов и от около 10 до около 15 процентов. Толщина устойчивого к внешним воздействиям слоя относительно толщины многослойной пленки может составлять по меньшей мере приблизительно любую из следующих величин: 5%, 8%, 10%, 15%, 20%, 25%, 35%, 45%, 55%, 75% и 80%.

Многослойная пленка, содержащая многослойный противокислородный барьерный компонент, может иметь большое разнообразие различных конфигураций и структур. Описанные далее структуры пленки представляют собой различные варианты осуществления многослойной пленки согласно изобретению.

В приведенных типовых примерах пассивные барьерные слои содержат рассмотренные выше вещества, такие как EVOH, полиамиды, такие как нейлон и аморфный нейлон, поливинилхлорид, поливинилидендихлорид, полиакрилонитрил, поли(виниловый спирт), полиэтилентерефталат (PET), полиэтиленнафталат и их сополимеры и смеси. Активные барьерные слои могут содержать рассмотренные выше вещества, включая поглощающий кислород EVOH и поглощающий кислород нейлон.

В другом варианте осуществления многослойная пленка может использоваться для получения слоистого материала. Например, в одном из вариантов осуществления многослойная пленка может быть наслоена на одну или несколько дополнительных пленок, таких как пленки, содержащие поливинилидендихлорид (PVDC), поливинилхлорид или полистирол. Могут быть получены слоистые материалы со следующими типичными слоистыми структурами согласно изобретению.

Различные слои имеют описанный выше состав.

В одном из вариантов осуществления способность поглощать кислород активного противокислородного барьерного слоя, содержащего активную противокислородную барьерную композицию, может быть усилена путем его облучения дозой ионизирующего излучения, составляющей по меньшей мере около 2 килогрей (кГр). В частности, многослойная пленка может быть подвергнута облучению, например, электронным пучком или гамма-лучами, доза которого составляет от около 10 до 200, в частности от 15 до 150, более точно от 20 до 150, особо точно от 20 до 100 килогрей. В одном из вариантов осуществления многослойная пленка может быть подвергнута электронному облучению, доза которого составляет от около 50 до 100 килогрей. Другие возможные источники излучения включают ионизирующее излучение, такое как гамма-излучение и рентгеновское излучение. Длительность облучения зависит от нескольких факторов, включая без ограничения количество активной противокислородной барьерной композиции, содержащейся в сердцевине, толщину облучаемых слоев и непроницаемость промежуточных слоев, количество любого присутствующего ингибитора окисления и интенсивность источника излучения. Облученные пленки и способы облучения пленок более подробно рассмотрены в находящейся одновременно на рассмотрении заявке 11/845846 под названием "MULTILAYER FILM HAVING AN ACTIVE OXYGEN BARRIER LAYER WITH RADIATION ENHANCED ACTIVE BARRIER PROPERTIES", поданной 28 августа 2007 г. (дело №031456/318349), правопреемником которой является правопреемник настоящей заявки и содержание которой во всей полноте в порядке ссылки включено в настоящую заявку.

При использовании поглощающих кислород слоев или изделий облучение может применяться во время или после изготовления слоя или изделия. Если получаемый слой или изделие рассчитано на упаковывание чувствительного к кислороду продукта, облучение может осуществляться непосредственно до, во время или после упаковывания. Когда облучение осуществляют после упаковывания, доза ионизирующего излучения может использоваться для стерилизации содержимого упаковки и усиления активности барьерной композиции. Применимый способ стерилизации и инициирования поглощения кислорода описан в патенте US 6875400, содержание которого в порядке ссылки полностью включено в настоящую заявку. Чтобы обеспечить максимальную равномерность облучения, его обычно осуществляют на той стадии, на которой слой или изделие имеют форму плоского листа или рукава.

Когда предложенный в настоящем изобретении способ рассчитан на создание активного противокислородного барьерного слоя, за счет усиленной облучением способности поглощать кислород в сочетании с пассивными противокислородными барьерными слоями общее пропускание кислорода может составлять менее около 1,1×10-10 см3/м2·с·Па (1,0 см3/м2·сутки·атм) при 25°С. Кислородная емкость обычно такова, что этот показатель остается не превышенным в течение по меньшей мере двух суток.

После воздействия на активную противокислородную барьерную композицию ионизирующим излучением поглощающая композиция, слой или полученное из него изделие обычно способно поглощать кислород в соответствии со своей кислородной емкостью, т.е. то количество кислорода, которое поглощает поглотитель, пока он не потеряет свою эффективность. На практике емкость насыщения кислородом, необходимая для заданного применения, может зависеть от количества кислорода, изначально присутствующего в упаковке, скорости поступления кислорода в упаковку при отсутствии способности поглощать кислород и предполагаемого срока службы упаковки.

При использовании емкость насыщения кислородом, необходимая для заданного применения, может зависеть от количества кислорода, изначально присутствующего в упаковке, скорости поступления кислорода в упаковку при отсутствии способности поглощать кислород и предполагаемого срока службы упаковки. При использовании поглотителей, которые содержат предложенную в настоящем изобретении композицию, их емкость насыщения кислородом может составлять 1 см3/г, но может достигать 60 см3/г или более. Когда такие поглотители используются в одном из слоев пленки, кислородная емкость слоя может составлять по меньшей мере около 0,98 см3/м2 на µм толщины (25,0 см3/м2 на мил), в частности по меньшей мере около 59 см3/м2 на µм толщины (1500 см3/м2 на мил). Период времени, в течение которого сохраняется действие предложенной в изобретении многослойной пленки, зависит от проницаемости для кислорода матрицы активного барьера (в отсутствие реакции поглощения), проницаемости окружающих слоев, включая пассивные барьерные слои, и емкости поглотителя кислорода, содержащегося в активном противокислородном барьерном слое. Чтобы иметь практическое значение, активный противокислородный барьерный слой должен сохранять активность в течение по меньшей мере нескольких суток, в частности нескольких недель, более точно, нескольких месяцев или более. При использовании поглотителей, которые содержат предложенную в настоящем изобретении композицию, их емкость насыщения кислородом может составлять 1 см3/г, но может достигать 60 см3/г или более. Когда такие поглотители используются в одном из слоев пленки, кислородная емкость слоя может составлять по меньшей мере около 0,98 см3/м2 на µм толщины (25,0 см3/м2 на мил), в частности по меньшей мере около 59 см3/м2 на µм толщины (1500 см3/м2 на мил).

В некоторых вариантах осуществления многослойная пленка 10 также может обладать способностью давать усадку при нагревании. В одном из частных вариантов осуществления многослойная пленка 10 может иметь свободную усадку при температуре 185°F по меньшей мере в одном направлении (т.е. направлении экструзии или противоположном направлении), по меньшей мере в каждом из двух направлений (направлении экструзии или противоположном направлении) или общую свободную усадку, по меньшей мере приблизительно равную любой из следующих величин: 5%, 7%, 10%, 15%, 20%, 30%, 40%, 50% и 60%.

Из уровня техники известно, что общую свободную усадку определяют путем суммирования процента свободной усадки в направлении экструзии (продольном) и процента свободной усадки в поперечном направлении. Например, пленка с 50% свободной усадкой в поперечном направлении и 40% свободной усадкой в направлении экструзии имеет общую свободную усадку 90%.

Если не оговорено иное, свободная усадка, каждый раз упоминаемая в настоящей заявке, означает свободную усадку, определенную путем измерения относительного изменения размеров образца 10 см на 10 см под действием выбранного тепла (т.е. под действием определенной температуры) согласно стандарту ASTM D 2732. Упоминаемая в настоящем изобретении способность к усадке пленки, являющейся компонентом слоистого материала, относится к способности к усадке самой пленки, которая может быть измерена путем отделения пленки от слоистого материала, например, с помощью соответствующего растворителя, чтобы растворить клей, соединяющий пленки, которые образуют слоистый материал. Если желательна дающая усадку при нагревании пленка, полученный рукав или лист нагревают до ориентационной температуры, обычно составляющей от около 80°С до около 125°С, путем подачи через канал с горячим воздухом или ИК-печь и растягивания вдоль одной или двух осей. В случае применения круглой экструзионной головки растягивание обычно осуществляют методом захвата воздушного пузыря. В этом случае используют внутреннее давление газа, такого как воздух, чтобы увеличить диаметр толстого рукава, получаемого в результате экструзии, и раздуть пузырь большего размера, а также используют разность скоростей вращения зажимных валков, которые удерживают пузырь, чтобы осуществить продольное растягивание. Обычно кратность растягивания составляет по меньшей мере 3 в каждом направлении. В качестве альтернативы, если при использовании щелевой экструзионной головки желательна дающая усадку при нагревании пленка, ориентирование осуществляют посредством рамы для растягивания и ориентирования. Чтобы осуществить продольное растягивание, пленку обычно подают по меньшей мере по двум парам конвейерных роликов, из которых вторая пара вращается с более высокой скоростью, чем первая пара. С другой стороны, поперечное ориентирование осуществляют путем фиксации боковых краев пленки с помощью нескольких зажимов, которые перемещаются по двум бесконечным цепям, постепенно расходящимся по мере продвижения пленки. В качестве альтернативы упомянутому последовательному растягиванию сначала в продольном, а затем в поперечном направлении или сначала в поперечном, а затем в продольном направлении также может осуществляться одновременное растягивание в обоих направлениях. В случае растягивания с помощью рамы для растягивания и ориентирования кратность растягивания обычно выше, чем в случае применения метода захвата воздушного пузыря.

Предложенные в изобретении многослойные пленки могут иметь низкую матовость. Матовость является показателем проходящего света, который рассеивается более чем на 2,5° от оси падающего света. Матовость измеряют согласно стандарту ASTM D 1003, который во всей полноте в порядке ссылки включен в настоящую заявку. Все упоминаемые в настоящей заявке значения "матовости" определены согласно этому стандарту. В некоторых вариантах осуществления матовость любой многослойной пленки 10 не превышает около 20%, 15%, 10%, 9%, 8%, 7%, 6%, 5%, 4% и 3%.

Многослойная пленка 10 может иметь блеск, измеренный на наружной поверхности 24 пленки, по меньшей мере около 40%, 50%, 60%, 63%, 65%, 70%, 75%, 80%, 85%, 90% и 95%. Эти процентные значения отображают соотношение света, отраженного от образца, и исходного количества света, падающего на образец под заданным углом. Все упоминаемые в настоящей заявке значения "блеска" соответствуют стандарту ASTM D 2457 (под углом 45°).

В некоторых вариантах осуществления многослойная пленка 10 выполнена прозрачной (по меньшей мере на любых не запечатанных участках), чтобы через пленку был виден упакованный в нее пищевой продукт. "Прозрачный" в контексте настоящего изобретения означает, что материал пропускает падающий свет с пренебрежимо малым рассеиванием и небольшим поглощением, что позволяет ясно видеть объекты (например, упакованный продукт или оттиск) через материал в стандартных условиях наблюдения невооруженным глазом (т.е. расчетных условиях применения материала). В некоторых вариантах осуществления прозрачность (т.е. чистота) любой многослойной пленки 10 по меньшей мере приблизительно равна любой из следующих величин: 65%, 70%, 75%, 80%, 85%, 90% и 95% согласно стандарту ASTM D 1746.

В некоторых вариантах осуществления многослойная пленка 10 имеет модуль упругости, достаточный, чтобы выдерживать расчетные условия обращения и применения. Модуль упругости может быть измерен согласно одному или нескольким стандартам ASTM: D882; D5026; D4065, каждый из которых во всей полноте в порядке ссылки включен в настоящее описание. В одном из вариантов осуществления многослойная пленка 10 может иметь модуль упругости по меньшей мере около 30000 фунт/кв. дюйм, предпочтительно от 45000 до 200000 фунт/кв. дюйм или более. Пленки с более высоким модулем упругости имеют усиленную жесткость, что может способствовать ослаблению тенденции пленки к растяжению под воздействием различных условий обработки, таких как повышенная температура, резание и т.п. В результате может уменьшаться тенденция пленки к деформации или повреждению во время различных процедур упаковывания, таких как при упаковывании в вертикальном и горизонтальном формовочно-фасовочно-укупорочном оборудовании. Кроме того, в некоторых вариантах осуществления может быть полезным, чтобы пленка 10 имела высокий модуль упругости при повышенных температурах, которые могут использоваться при термосваривании пленки 10, например, во время изготовления упаковок с крышкой лоткового типа или укупоривании упаковок.

Предложенная в настоящем изобретении многослойная пленка может быть изготовлена способом, который предусматривает совместную экструзию толстой слоистой пленки в виде рукава (называемой "лентой"), которую быстро охлаждают непосредственно под экструзионной головкой, складывают с помощью пары зажимных валков, затем нагревают до температуры обычно от около 105 до около 120°С, в частности по меньшей мере 110°С, и растягивают при этой температуре за счет внутреннего давления воздуха, чтобы осуществить поперечное ориентирование, и за счет разности скоростей вращения нажимных роликов, которые фиксируют пузырь, чтобы осуществить продольное ориентирование и получить тонкую слоистую пленку цилиндрической формы. После описанного растягивания пленку быстро охлаждают, чтобы так или иначе придать полученной пленке скрытую способность к усадке ("метод захвата воздушного пузыря").

В качестве альтернативы предложенные в настоящем изобретении пленки также могут быть изготовлены методом нанесения покрытия экструзией, когда путем экструзии или совместной экструзии первой ленты (называемой первичной лентой) получают многослойный ориентируемый рукав, а затем наносят на упомянутую ленту другие слои, которые последовательно экструдируют на нее или совместно экструдируют на нее за одну операцию.

В качестве другой альтернативы предложенные в настоящем изобретении пленки также могут быть изготовлены методом нанесения покрытия совместной экструзией или экструзией через щелевую головку с осуществляемым после стадии быстрого охлаждения последующим ориентированием экструдированной пленки на раме для растягивания и ориентирования при температуре обычно от около 105°С до около 120°С.

Предложенные в настоящем изобретении многослойные пленки могут применяться для изготовления упаковочных изделий различных форм. Соответствующие изделия без ограничения включают гибкие листовые пленки, эластичные резервуары, жесткие контейнеры или их сочетания. Типичные гибкие пленки и резервуары включают те из них, которые используют для упаковывания различных пищевых продуктов, при этом они могут состоять из множества слоев, в целом образующих пленку или упаковочный материал типа резервуара.

Материал в виде гибких пленок и резервуаров обычно имеет толщину в пределах от около 5 до 260 микрометров. Типичные жесткие или полужесткие изделия включают пластиковые, бумажные или картонные контейнеры, такие как контейнеры, используемые для расфасовывания соков, прохладительных напитков, а также термоформованные лотки или стаканчики, обычно имеющие толщину стенок в пределах от 100 до 1000 микрометров. Предложенная в настоящем изобретении многослойная пленка может использоваться в виде выполненного за одно целое слоя или в виде покрытия сформованного упаковочного изделия.

Помимо упаковочных изделий, применимых для расфасовывания пищевых продуктов и напитков, настоящее изобретение также может быть полезным при изготовлении упаковочных изделий для других чувствительных к кислороду продуктов. Такие продукты могут включать фармацевтическую продукцию, чувствительные к кислороду лекарственные препараты, подверженные коррозии металлы или продукты, электронные приборы и т.п.

Следующие далее примеры приведены с целью иллюстрации одного или нескольких вариантов осуществления настоящего изобретения и не должны считаться ограничивающими изобретение.

Примеры

Многослойные пленки, использованные в следующих примерах, были изготовлены методом совместного экструзионного литья. Пленки имели общую толщину около 6 мил. Если не оговорено иное, все процентные значения указаны по весу. Далее описаны использованные в примерах материалы.

LLDPE-1: EXCEED™ 4518PA; сополимер этилена и гексена-1, получаемый методом односайтового катализа, имеющий индекс расплава 4,5 г/10 мин (ASTM D-1238) и плотность 0,918 г/куб. см (ASTM D-1505); приобретен у компании Exxon Mobil (Хьюстон, штат Техас, США).

LLDPE-2: Dow-Corning MB50-313™, линейный полиэтилен низкой плотности, содержащий 50% улучшающей скольжение полидиметилсилоксановой добавки. Имеет плотность 0,94 г/куб. см.

LDPE-1: LD 102.74™ является полиэтиленом низкой плотности, содержащим улучшающие скольжения добавки, ингибиторы окисления и препятствующие слипанию добавки, имеющим плотность 0,920 г/куб. см и температуру плавления 110°С, приобретен у компании Exxon Mobil (Хьюстон, штат Техас, США).

LDPE-2: FSU 93E™ является полиэтиленом низкой плотности на основе маточной смеси, содержащей 9% диатомита и 3,0% эрукамида, с индексом расплава 7,5 г/10 мин (ASTM D-1238) и плотностью 0,975 г/куб. см (ASTM D-792); получен у компании А.Schulman (Кливленд, штат Огайо, США).

MA-HDPE-1: PX2049™ является привитой ангидридом полиэтиленовой смолой высокой плотности, имеющей индекс расплава 4,7 г/10 мин и плотность 0,955 г/мл, производится компанией Equistar Chemicals, являющейся подразделением компании Lyondell.

MA-LLDPE-3: РХ 3236™ является привитым ангидридом линейным полиэтиленом низкой плотности, имеющим индекс расплава 2,0 г/10 мин (ASTM D-1238) и плотность 0,921 г/куб. см (ASTM D-792); приобретен у компании Equistar Chemicals (Чикаго, штат Иллинойс, США).

Нейлон 6-1: CAPRON™ B100WP является полиамидной смолой 6, имеющей индекс расплава 2,6 г/10 мин (ASTM D-1238 (235/1.0)), плотность 1,135 г/куб. см (ASTM D-792) и температуру плавления 220°С; приобретен у компании Honeywell (Хоупуэлл, штат Виржиния, США).