Дробилка с несколькими приводами - RU2708320C2

Код документа: RU2708320C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к дробильному агрегату и, в частности, но не исключительно, к мобильной дробилке, имеющей множество независимых приводных двигателей и механизмов трансмиссий, которые можно переводить в конфигурацию, обеспечивающую привод, и конфигурацию без привода.

Уровень техники

Разработано множество различных дробилок, подходящих для работы с камнем, минералами, а также с бытовыми и промышленными отходами, включая строительные материалы, с получением меньших по размеру частиц и кусков для последующего использования, обработки или утилизации. Обычные дробилки включают конусные, ударные, вибрационные и щековые. Как правило, дробилка снабжена бункером для приема сыпучего материала и разгрузочным конвейером для переноса обработанного и раздробленного материала в место выгрузки.

Дробилки можно дополнительно разделить на две категории: стационарные дробилки, предназначенные для больших неподвижных установок, которые собираются на месте, например, у карьера или шахты, где они остаются до тех пор, пока не будет исчерпан источник исходного материала. Имеется также значительная потребность в неподвижных дробилках, которые можно легко транспортировать с одного места на другое, например, на низкой платформе. Дробилки второй категории считаются мобильными и, как правило, содержат гусеницы, установленные на ходовой тележке, опирающейся, в свою очередь, на основную раму (или шасси) мобильного агрегата. Шасси дополнительно служит опорой установленной дробилке конкретного типа, например, щековой дробилке, и основной двигатель используется для приведения в действие как дробилки, так и гусениц, находящихся на грунте.

Обычно основной двигатель приводит в действие дробилку через узел ременного привода, в котором ремень установлен вокруг пары шкивов, соединенных, соответственно, с валом привода дробилки и приводным валом, связанным с двигателем (как правило, дизельным двигателем). Двигатель передает приводной момент дробилке через муфту, которая приходит в сцепленное состояние во время запуска дробилки и находится в этом состоянии, когда дробилка останавливается или возникает застревание из-за объекта, который нельзя раздробить, или из-за образования пробки. Чтобы защитить муфту и основной двигатель в этих ситуациях, обычно применяется дополнительный, вспомогательный двигатель.

В документе JP 2012-96180 описана дробилка, приводимая в действие при помощи двигателя через муфту и при помощи дополнительного гидравлического двигателя, при этом два привода для работы дробилки могут задействоваться поочередно, чтобы снизить расход топлива. В документе UA-7189 описана щековая дробилка, с обеспечением привода соединенная с основным двигателем и дополнительным электрическим двигателем через общее передаточное средство, проходящее вокруг приводного шкива и маховика дробилки. Для обеспечения привода двигатель можно выбирать при запуске дробилки с целью снижения потребляемой мощности.

Однако обычные конструкции с несколькими трансмиссиями не оптимизированы для обеспечения их компактной установки на дробильном агрегате и/или требуют использования дополнительных компонентов для передачи приводного момента в дробилку через одну трансмиссию. Соответственно, требуется дробильный агрегат, в котором решены эти проблемы.

Сущность изобретения

Задачей настоящего изобретения является предложить дробильный агрегат с несколькими приводами и, в частности, мобильную, независимо транспортируемую дробилку с автономным энергоснабжением, имеющую множество альтернативных трансмиссий, которые можно выбирать для приведения в действие дробилки при нормальном использовании. Следующей задачей является предложить множество независимых двигателей и механизмов трансмиссии, причем, по меньшей мере, один из двигателей и, по меньшей мере, одна из трансмиссий способны работать в прямом и обратном направлении и с переменной скоростью. Еще одной задачей является предложить мобильную дробилку, имеющую компактную конструкцию, в частности, в поперечном направлении, или направлении по ширине, дробильного агрегата. Еще одной задачей является предложить мобильную дробилку, которая позволяет минимизировать количество дополнительных компонентов в трансмиссионном устройстве и, соответственно, требования к обслуживанию, вес и размер машины.

Эти задачи выполняются за счет предложения мобильного дробильного агрегата, имеющего два или более двигателей с независимым энергоснабжением, опорой которым служит основная рама агрегата, и которые можно задействовать избирательно при помощи подходящего электронного блока управления для приведения в действие дробилки через отдельные соответствующие трансмиссии, расположенные между дробилкой и каждым из двигателей. Соответственно, оператор может выбирать двигатель для запуска дробилки или может переключаться между двигателями во время функционирования дробилки, например, для задействования конкретных двигателя и трансмиссии, что позволяет оптимизировать разблокирование дробилки или ее временную остановку, чтобы уменьшить механические напряжения в определенных компонентах и/или износ определенных компонентов, например, муфты основного двигателя, которая используется как для передвижения мобильного агрегата по грунту, так и для приведения в действие дробилки.

В частности, дробильный агрегат может содержать в качестве основного двигатель внутреннего сгорания (например, дизельный двигатель) и в качестве дополнительного гидравлический двигатель, причем каждый из них связан с дробилкой через независимые первую и вторую трансмиссии, соответственно. С двигателями и/или дополнительными компонентами соответствующих трансмиссий, например, муфтами, насосами, натяжными шкивами, резервуарами для текучей среды, клапанами, системами подачи топлива и т.д., может быть связана подходящая электронная система управления, например, включающая программируемый логический контроллер (PLC). Как будет понятно, электронная система управления может в типичном случае содержать интерфейс пользователя, имеющий подходящие компоненты ввода и вывода информации, включающие, в частности, экран монитора, клавиатуру, средства проводной или беспроводной связи для локального или удаленного доступа персонала.

Согласно первому аспекту настоящего изобретения, предлагается дробильный агрегат, содержащий: основную раму; дробилку, опирающуюся на основную раму; основной двигатель, установленный на основной раме для приведения дробилки в действие при помощи первого приводного ремня, проходящего вокруг первого приводного шкива, расположенного на основном двигателе, и первого маховика, установленного на дробилке; и дополнительный двигатель, установленный на основной раме для обеспечения дополнительного средства приведения дробилки в действие, и этот агрегат отличается наличием второго приводного ремня, проходящего вокруг второго приводного шкива, расположенного на дополнительном двигателе, и первого или второго маховика, установленных на дробилке.

Используемый в спецификации термин "приводной ремень" охватывает все типы механизмов трансмиссии, включающие плоские и профильные ремни, в количестве одного или более, которые проходят вокруг множества шкивов, барабанов или зубчатых барабанов. Этот термин также охватывает приводную цепь, или трансмиссионную цепь, которая проходит вокруг установленных зубчатых колес, зубья которых выполнены с возможностью прохождения в отверстия или зоны цепи.

Преимуществом является то, что данное изобретение содержит множество независимых трансмиссий, расположенных между дробилкой и каждым соответствующим двигателем. Такая схема позволяет поддерживать работу каждого двигателя, когда он не задействован для приведения в действие дробилки, в пассивном режиме "ожидания" или "свободного вращения" для мгновенного повторного задействования, когда это требуется. В определенных ситуациях оператору выгодно, по существу, плавно переключаться между трансмиссиями, чтобы не возникало простоя дробилки, если один или более двигателей повторно запускаются. Когда дробильный агрегат содержит гидравлический двигатель, можно удобным образом создавать в гидравлической системе пилотное давление, в результате чего двигатель может приводиться в действие дробилкой (при этом двигатель работает с нулевой объемной подачей), чтобы обеспечить непрерывное циркулирование гидравлической текучей среды в системе и поддержание требуемой температуры двигателя. Чтобы повторно задействовать такой гидравлический двигатель, пилотное давление может быть снято, чтобы сделать возможной полную объемную подачу и задействование в качестве привода. Такая система дает определенные преимущества при ее применении с трансмиссионным устройством основного двигателя внутреннего сгорания, которое содержит механическую муфту, расположенную на двигателе, для подключения и отключения приводного шкива, расположенного на двигателе. Муфта двигателя выполнена таким образом, что, когда задействован гидравлический двигатель, ее диски за счет гидравлических сил удерживаются на расстоянии друг от друга, в результате чего прямой основной привод дробилки отключен. Соответственно, выходной вал муфты двигателя может приводиться во вращение в противоположном направлении при помощи основной трансмиссии, которая приводится в действие дробилкой, которая, в свою очередь, приводится в действие альтернативным, дополнительным гидравлическим двигателем.

В предпочтительном случае дробильный агрегат содержит два маховика, из которых второй маховик установлен на дробилке таким образом, что второй приводной ремень проходит вокруг второго приводного шкива и этого маховика. В предпочтительном случае первый маховик находится с первой стороны дробилки, и второй маховик находится со второй, противоположной стороны дробилки относительно первого маховика. В качестве альтернативы, первый и второй маховики можно расположить на одной и той же, или общей для них, стороне дробилки, либо в качестве альтернативы дробилка может содержать один маховик, имеющий нужную ширину для фрикционного контакта с двумя ремнями трансмиссий. Чтобы получить компактную конструкцию в поперечном направлении, или направлении по ширине, предпочтительно располагать две трансмиссии параллельно друг другу и таким образом, чтобы они были связаны с первым и вторым маховиками, установленными с обеих, первой и второй, боковых сторон дробилки (опорой этим маховикам служит общий вал дробилки, на котором в случае щековой дробилки установлена подвижная щека). Однако, согласно другим вариантам, дробилка может представлять собой ударную дробилку.

В качестве необязательного варианта, маховики могут представлять собой обычные маховики щековой дробилки с в общем "большим" радиусом, которые известны специалистам в данной области техники, и по окружности которых проходит множество канавок, каждая из которых выполнена с возможностью установки в нее клинового ремня с обеспечением фрикционного контакта. Соответственно, что является предпочтительным, первый и второй приводные ремни содержат, соответственно, любой элемент или комбинацию элементов из следующей группы: клиновой ремень или множество клиновых ремней; по существу, плоский ремень; зубчатый или поликлиновый ремень. В предпочтительном случае приводной шкив, установленный на каждом соответствующем двигателе, также имеет окружные канавки для сопряжения с клиновыми ремнями и их установки. В предпочтительном случае каждая трансмиссия содержит восемь совмещенных параллельных клиновых ремней, проходящих вокруг соответствующего маховика (установленного на дробилке) и приводного шкива (установленного на каждом двигателе).

В предпочтительном случае, если основной двигатель представляет собой двигатель внутреннего сгорания, в частности, дизельный двигатель, этот двигатель содержит муфту, установленную, таким образом, чтобы прекращать приведение во вращение первого приводного шкива этим двигателем и разрешать вращение первого приводного шкива, независимое от этого двигателя. Муфта может быть встроена в двигатель или может представлять собой отдельную, дополнительную муфту, которая может быть обеспечена снаружи корпуса двигателя, при этом муфту можно оперативно располагать между двигателем и приводным шкивом, который установлен на валу муфты с возможностью приведения его в действие при помощи двигателя. Настоящее изобретение совместимо с множеством разных типов двигателей внутреннего сгорания, включая, в частности, линейку Volvo Penta™, предлагаемую AB Volvo, Швеция. В качестве альтернативы, агрегат может содержать электрический двигатель в качестве основного источника энергии для передвижения этого агрегата по грунту и приведения в действие дробилки.

В предпочтительном случае дополнительный двигатель содержит гидравлический двигатель или электрический двигатель. Дополнительный двигатель в типичном случае может быть рассчитан на значительно меньшую выходную мощность, чем основной двигатель.

В предпочтительном случае агрегат дополнительно содержит блок электронного управления для переключения трансмиссии дробилки между основным и дополнительным двигателями. В предпочтительном случае блок электронного управления связан с двигателями и/или одним или несколькими дополнительными компонентами, являющимися составной частью трансмиссии, обеспечивающей передачу энергии в дробилку. В предпочтительном случае один блок управления обеспечен для всех аспектов приведения дробилки в действие, включая направление работы (прямое и обратное), скорость дробилки, режим работы дробилки (непрерывный или импульсный). Преимуществом является то, что гидравлический двигатель можно задействовать для приведения дробилки в действие в прямом или обратном направлении, чтобы облегчить разблокирование этой дробилки в случае поступления в нее объекта, который нельзя раздробить, или образования в ней пробки. Гидравлический двигатель также может быть выполнен с возможностью "качания" дробилки в прямом и обратном направлениях для устранения блокирования.

В предпочтительном случае дополнительный двигатель с возможностью перемещения установлен в агрегате на шарнирном звене, чтобы регулировать натяжение второго приводного ремня. Преимуществом такой схемы является возможность доступа для ремонта или обслуживания к частям дробилки и/или дополнительному двигателю или трансмиссии в виде ременного привода. В качестве необязательного варианта, агрегат может дополнительно содержать натяжной шкив, обеспеченный в области первого приводного ремня для регулирования натяжения этого ремня. Натяжным шкивом и перемещаемым дополнительным двигателем можно управлять при помощи общего электронного блока управления для избирательного регулирования натяжения приводного ремня или смещения двигателя в положение, позволяющее выполнить замену или обслуживание приводных ремней и шкивов.

В качестве необязательного варианта, расстояние (измеряемое, в горизонтальной плоскости) между основным двигателем и первым маховиком больше расстояния между дополнительным двигателем и вторым маховиком. В частности, и в качестве необязательного варианта, дополнительный двигатель может быть установлен непосредственно на дробилке (или на корпусе или рамной части дробилки), опирающейся, в свою очередь, на основную раму мобильного агрегата. Преимуществом такой схемы является получение компактной конструкции и минимизация длины соответствующих приводных ремней, связанных как с основным, так и с дополнительным двигателями. Согласно одному аспекту, длина приводного ремня, связанного с основным двигателем, больше длины приводного ремня, связанного с дополнительным двигателем. В качестве необязательного варианта, приводной ремень основного двигателя имеет длину, приблизительно вдвое превышающую длину приводного ремня дополнительного двигателя. В качестве необязательного варианта, радиусы соответствующих основного и дополнительного приводных шкивов (установленных, соответственно, на основном и дополнительном двигателях) приблизительно равны.

В предпочтительном случае, если дробилка представляет собой щековую дробилку, первый и второй маховики установлены на соответствующих первом и втором концах приводного вала, на котором внутри этой щековой дробилки установлена подвижная щека. Соответственно, преимуществом данного изобретения является то, что оно совместимо с типичными щековыми дробилками, используемыми в данной области техники, и при этом требуется небольшая модификация, либо модификация не требуется.

В предпочтительном случае, если дополнительный двигатель представляет собой гидравлический двигатель, приводимый в действие текучей средой под давлением и насосом для текучей среды, для управления давлением текучей среды блок управления связан с насосом для текучей среды. Преимуществом такой схемы является удобство регулирования давления текучей среды для перехода между задействованием гидравлического двигателя с обеспечением привода или задействованием без обеспечения привода и поддержание работы гидравлического двигателя в режиме "ожидания" между периодами обеспечения привода, что может позволить сэкономить энергию и снизить время, требующееся для смены трансмиссии при переходе от основного двигателя к дополнительному.

В предпочтительном случае основной двигатель представляет собой двигатель внутреннего сгорания, и насос для текучей среды установлен на этом двигателе. Соответственно, насос для текучей среды, используемый как часть трансмиссии дополнительного двигателя, может быть интегрирован с основным двигателем для уменьшения количества дополнительных компонентов мобильного агрегата.

В предпочтительном случае агрегат представляет собой мобильный дробильный агрегат, в котором установлена щековая дробилка, причем этот агрегат содержит гусеницы или колеса, позволяющие ему перемещаться по грунту. В качестве необязательного варианта, дробильный агрегат может представлять собой неподвижную дробилку, имеющую основную раму или шасси, которые можно прикреплять к подходящей опорной конструкции. В качестве необязательного варианта, неподвижная дробилка может быть выполнена с возможностью транспортировки между местами работы.

Краткое описание чертежей

Теперь конкретный вариант реализации настоящего изобретения будет описан только в качестве примера со ссылкой на сопровождающие чертежи, из которых:

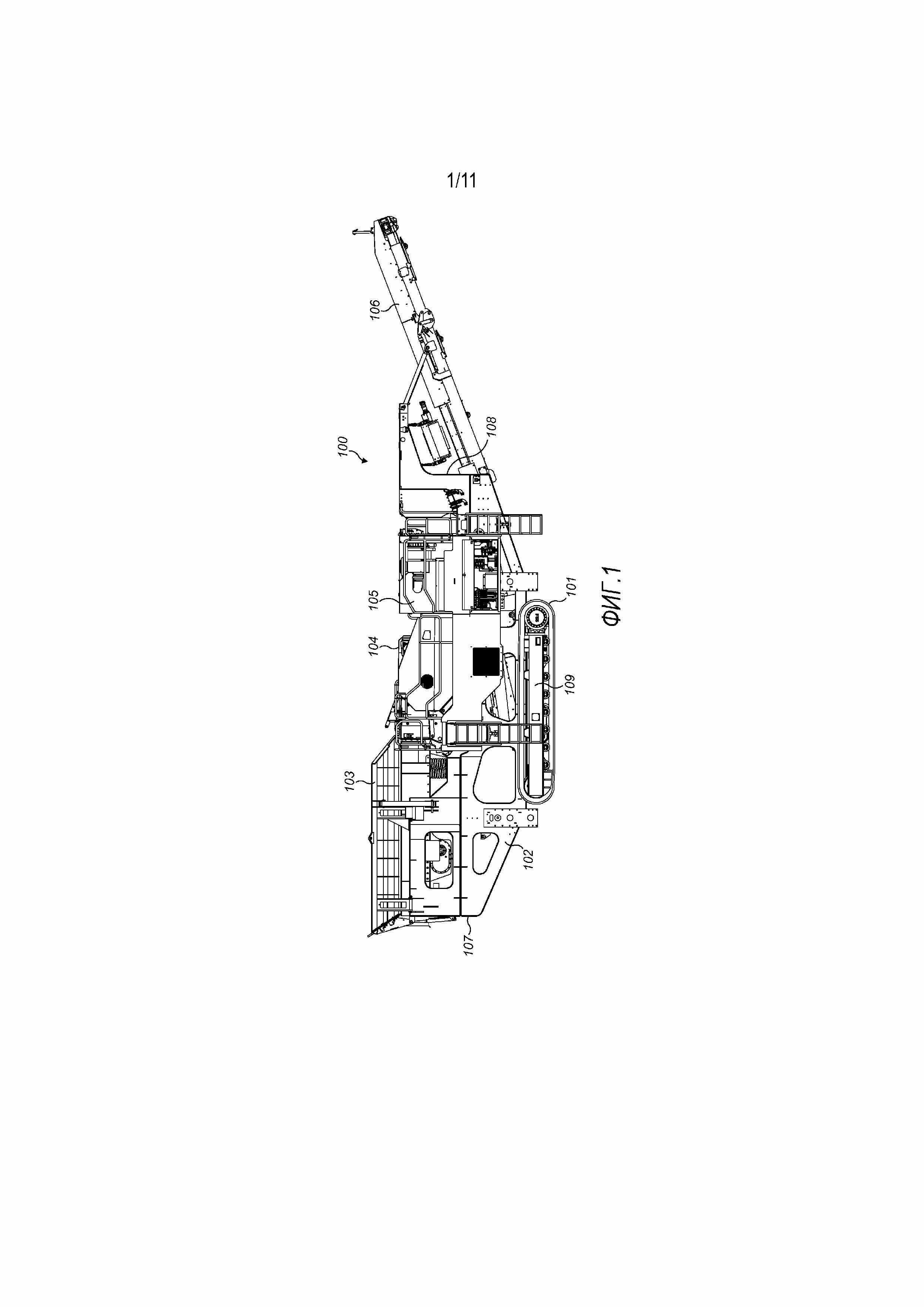

на Фиг.1 приведен вид сбоку мобильного дробильного агрегата, установленного на гусеницы для самостоятельного перемещения по грунту за счет автономного энергоснабжения, согласно конкретному варианту реализации настоящего изобретения;

на Фиг.2 приведен еще один вид сбоку мобильного агрегата, показанного на Фиг.1, на котором выборочно удалены защитные панели, чтобы показать первую трансмиссию, связанную с блоком обработки материала, согласно конкретному варианту реализации настоящего изобретения;

на Фиг.3 приведен вид с противоположного бока мобильного агрегата, показанного на Фиг.2, на котором выборочно удалены защитные панели, чтобы показать вторую трансмиссию, с обеспечением привода связанную с блоком обработки материала, показанным на Фиг.2;

на Фиг.4 приведен общий вид первой и второй трансмиссий, расположенных с обеих сторон блока обработки, показанного на Фиг.3;

на Фиг.5 приведен еще один общий вид блока обработки, показанного на Фиг.4, если смотреть с противоположной стороны, на котором изображены обе трансмиссии;

на Фиг.6 приведен вид сбоку, в увеличенном масштабе, первой трансмиссии, показанной на Фиг.2;

на Фиг.7 приведен вид сбоку, в увеличенном масштабе, второй трансмиссии, показанной на Фиг.3;

на Фиг.8 приведен вид сверху первой и второй трансмиссий, показанных на Фиг.4 и 5;

на Фиг.9 приведен вид, в увеличенном масштабе, натяжного шкива, являющегося составной частью первой трансмиссии, показанной на Фиг.2;

на Фиг.10 приведен общий вид, в увеличенном масштабе, приводного двигателя, связанного со второй трансмиссией, показанной на Фиг.3; и

на Фиг.11 приведен общий вид мобильного агрегата, показанного на Фиг.3, на этом виде показан электронный блок управления, предназначенный для управления первой и второй трансмиссиями, показанными на Фиг.1 - Фиг.10.

Подробное описание предпочтительных вариантов реализации

Как показано на Фиг.1 - Фиг.3, мобильный агрегат 100 для обработки сыпучего материала содержит основную раму, в общем указанную ссылочным номером 102, которая имеет задний конец 107 и передний конец 108. Рама 102 позволяет установить ходовую тележку 109, на которой, в свою очередь, установлена пара гусениц 101, позволяющих агрегату 100 передвигаться самостоятельно по грунту. Рама 102 дополнительно служит опорой бункеру 103 ввода материала, выполненному с возможностью подавать материал в основной блок обработки, в общем указанный ссылочным номером 104 и представляющий собой щековую дробилку. С передней стороны дробилки 104 на раме 102 установлен основной двигатель 105, который с обеспечением привода связан с гусеницами 101 и дробилкой 104. Согласно конкретному варианту, основной двигатель 105 содержит дизельный двигатель. От переднего конца 108 рамы 102 вперед выступает разгрузочный конвейер 106, предназначенный для выгрузки материала, обработанного дробилкой 104.

Основной двигатель 105 с обеспечением привода связан с дробилкой 104 через механизм первой трансмиссии, содержащий приводной ремень, в общем указанный ссылочным номером 201, который проходит вокруг приводного шкива 200 и первого маховика 203а дробилки. Приводной шкив 200 с обеспечением привода связан с основным двигателем 105 через муфту 400 (изображена на Фиг.4) и промежуточный вал муфты (не показан), на котором этот шкив установлен. Маховик 203а дробилки установлен на основном валу, в общем указанном ссылочным номером 404 (см. Фиг.7), который проходит через верхнюю область подвижной щеки 406 (указана ссылочным номером на Фиг.4). Механизм первой трансмиссии также содержит натяжной шкив 202, расположенный, если смотреть в продольном направлении, между приводным шкивом 200 и маховиком 203а.

Как показано на Фиг.3, мобильный дробильный агрегат 100 также содержит механизм второй трансмиссии для передачи приводного момента в дробилку 104. Механизм второй трансмиссии содержит соответствующий приводной ремень, в общем указанный ссылочным номером 302, который проходит вокруг второго маховика 203b дробилки и второго приводного шкива 301, который, в свою очередь, приводится во вращение двигателем, в общем указанным ссылочным номером 300.

Как показано на Фиг.5 - Фиг.8, каждый из первого и второго приводных ремней 201, 302 содержит параллельные клиновые ремни 402, которые известны в данной области техники. Соответственно, каждый из первого и второго приводных шкивов 200, 301 содержит соответствующие канавки 403, 500, проходящие по окружности, для приема клиновых ремней и обеспечения фрикционного контакта для приведения в действие. Ремни 201, 302 (созданные из отдельных клиновых ремней) установлены параллельно друг другу и на расстоянии друг от друга, если смотреть в направлении по ширине мобильного агрегата 100, по длине основного вала 404 дробилки, являющегося общим для установленных на нем первого и второго маховиков 203а, 203b (каждый из которых установлен на соответствующем конце этого вала 404). Маховики 203а, 203b выполнены с возможностью приведения их во вращение при помощи соответствующих ремней 201, 302 для вращения вала 404 и, как будет понятно, задания колебательного перемещения щеки 406 относительно неподвижной щеки (не показана), установленной в дробилке 104. Соответственно, вокруг вала 404 внутри дробилки 104 установлено множество эксцентриковых грузов (не показаны). Из-за определенного относительного расположения основного двигателя 105 и дополнительного двигателя 305, если смотреть в направлении по длине, длина приводного ремня 201 первой трансмиссии больше длины приводного ремня 302 второй трансмиссии, приблизительно вдвое. То есть, если смотреть в направлении по длине, дополнительный двигатель 300 расположен ближе к дробилке 104, чем основной двигатель 105. Преимуществом такой схемы является минимизация длины приводного ремня 302 второй трансмиссии и обеспечение удобной установки дополнительного двигателя 300 для доступа к механизму второй трансмиссии при обслуживании. Согласно конкретному варианту, дополнительный двигатель 300 содержит гидравлический двигатель, который с сохранением возможности привода отделен от второго приводного шкива 301 муфтой 407, обеспечивающей защиту этого двигателя от нежелательного возможного повреждения при действии сил, созданных ремнем 302, например, в результате нахождения внутри дробилки 104 объекта, который нельзя раздробить. Гидравлический двигатель 300 имеет связь, обеспечивающую протекание текучей среды, с насосом для текучей среды, в общем указанным ссылочным номером 408, который является составной частью основного двигателя 105. Как будет понятно специалистам в данной области техники, подходящие магистрали подачи текучей среды (не показаны), проходящие между насосом 408 и двигателем 300, входят в состав системы циркуляции текучей среды, дополнительно содержащей резервуар для текучей среды, клапаны управления, уплотнения и т.д. Согласно еще одному конкретному варианту, основной двигатель 105 и/или дополнительный двигатель 300 могут содержать электрический двигатель.

Как конкретно показано на Фиг.5 и 10, гидравлический двигатель 300 установлен в дробилке 104 при помощи монтажного кронштейна 501 (который жестко прикреплен к передней стороне 902 этой дробилки) и шарнирного качающегося звена 909. Натяжная муфта 502 создает соединение переменной длины между качающимся звеном 909 и кронштейном 501 для изменения положения двигателя 300 относительно второго маховика 203b. Соответственно, натяжение приводного ремня 302 можно избирательно регулировать за счет регулирования натяжной муфты 502.

Как конкретно показано на Фиг.6 и 9, натяжной шкив 202 с возможностью регулирования установлен на передней стороне 902 дробилки 104 при помощи монтажного кронштейна 901 и установленного на шарнире качающегося звена 405. Первый конец звена 405 соединен с кронштейном 901 при помощи оси 903 шарнира, и на втором конце этого звена установлен натяжной шкив 202. Кронштейн 901 и второй конец качающегося звена 405 связаны соответствующей натяжной муфтой 900 переменной длины, в результате чего за счет линейного удлинения и сокращения можно регулировать положение натяжного шкива 202 относительно первого приводного ремня 201 для изменения натяжения этого ремня.

Как показано на Фиг.11, первая и вторая трансмиссии, включая, в частности, первый и второй маховики 203а, 203b, приводные ремни 201, 302 и приводные шкивы 200, 301, закрыты соответствующими съемными защитными панелями, в общем указанными ссылочными номерами 905, 904. Панели 905, 904 являются соответствующими частями первой и второй длинных сторон мобильного агрегата 100. Преимуществом расположения первой и второй трансмиссий и, в частности, приводных ремней 201, 302 по бокам дробилки 104 (если смотреть в направлении по ширине мобильного агрегата 100) является сохранение минимальной общей ширины дробилки 104 и механизмов двух трансмиссий, как изображено на Фиг.8. То есть, дробилка и механизмы трансмиссий вместе находятся в пределах максимальной ширины мобильного агрегата 100, который включает, в частности, основную раму 102, гусеницы 101 и ходовую тележку 109. Согласно конкретному варианту, диаметры и ширина первого и второго маховиков 203а, 203b равны, в результате чего размеры (исключая длину) соответствующих клиновых ремней 402, являющихся составной частью первого и второго приводных ремней 201, 302, являются одинаковыми. В дополнение к этому, диаметры первого и второго приводных шкивов 200, 301 приблизительно равны и значительно меньше диаметров первого и второго маховиков 203а, 203b. Помимо этого, выходная мощность основного двигателя 105 больше выходной мощности дополнительного двигателя 300, причем основной двигатель представляет собой дизельный двигатель и выполнен с возможностью приведения в действие как дробилки 104, так и гусениц 101 для передвижения мобильного агрегата 100 по грунту.

Как показано на Фиг.11, на основной раме 102 установлен электронный блок 906 управления, который содержит экран 907 монитора и интерфейс 908 управления. Блок 906 управления (реализованный, например, в виде программируемого логического контроллера, PLC) связан с механизмами как первой, так и второй трансмиссий, включая, в частности, основной двигатель 105 и дополнительный двигатель 300 (через насос 408 для текучей среды). Соответственно, блок 906 управления при помощи интерфейса 908, 907 пользователя можно настраивать для управления выходной мощностью двигателей 105, 300 за счет задания направления работы дополнительного двигателя 300 при обеспечении привода и, соответственно, направления перемещения приводного ремня 302. В частности, гидравлический двигатель 300 при обеспечении привода может работать в прямом и обратном направлениях с переменными скоростями.

При использовании дробилку 104 можно приводить в действие, главным образом, при помощи основного двигателя 104 через приводной ремень 201, проходящий вокруг первого маховика 203а. Если в дробилке 104 появится объект, который нельзя раздробить, или она заблокируется из-за образования пробки, активируют муфту 400 для прекращения приведения этой дробилки в действие первым приводным шкивом 200 (через вал муфты), в результате чего этот шкив может независимо и свободно вращаться. После прекращения приведения в действие первого маховика 203а, можно задействовать дополнительный приводной двигатель 300 путем увеличения давления текучей среды при помощи насоса 408 для приведения дробилки 104 в действие при помощи ремня 302. Чтобы минимизировать период времени между переключением привода с основного двигателя 105 на дополнительный двигатель 300, механизм второй трансмиссии можно поддерживать в "пассивном" состоянии или состоянии "холостого хода". Это достигается за счет установления минимального "пилотного" давления в системе циркуляции рабочей текучей среды между насосом 408 и двигателем 300 на таком уровне, который делает возможным свободное вращение шкива 301, когда дробилка 104 приводится в действие при помощи первого маховика 203а. Преимуществом поддержания "пилотного" давления текучей среды, что подразумевает минимальную подачу текучей среды, также является обеспечение достаточного охлаждения текучей средой гидравлического двигателя 300. Давление текучей среды затем можно увеличить при помощи насоса 408 (и блока 906 управления), когда первый приводной шкив 200 отсоединяют от основного двигателя 105 при помощи муфты 400.

Соответственно, представленное устройство с несколькими приводами предоставляет персоналу возможность выбрать тип трансмиссии во время первоначального запуска дробилки, во время нормального функционирования (дробления) и в случае блокирования дробилки. Данное изобретение обеспечивает преимущество, заключающееся в возможности выбора одной трансмиссионной системы при одновременном сохранении пассивного состояния другой системы, при этом каждая трансмиссия имеет независимое управление при помощи общего электронного блока 906 управления.

Согласно следующим конкретным вариантам, основной двигатель 105 и/или дополнительный двигатель 300 могут содержать электрический двигатель.

Реферат

Изобретение относится к средствам дробления или измельчения материалов и может быть использовано в мобильных дробильных агрегатах. Дробильный агрегат содержит основную раму, дробилку, опирающуюся на основную раму, основной и дополнительный двигатели. Основной двигатель установлен на основной раме для приведения дробилки в действие при помощи первого приводного ремня, проходящего вокруг первого приводного шкива на основном двигателе, и первого маховика, установленного на дробилке. Дополнительный двигатель установлен на основной раме для обеспечения дополнительного средства приведения в действие дробилки. При этом агрегат содержит второй приводной ремень, проходящий вокруг второго приводного шкива на дополнительном двигателе, а первый или второй маховик установлен на дробилке. Второй приводной ремень установлен параллельно первому приводному ремню, при этом дополнительный двигатель установлен с возможностью перемещения на агрегате посредством шарнирного звена для регулирования натяжения второго приводного ремня. Дробильный агрегат обеспечивает возможность минимизировать количество дополнительных компонентов. 13 з.п. ф-лы, 11 ил.

Комментарии