Способ управления шагающим механизмом и устройство для его осуществления - RU2459956C2

Код документа: RU2459956C2

Чертежи

Описание

Настоящее изобретение касается способа управления шагающим механизмом при подземном креплении лавы, а также устройства для его осуществления.

Для автоматизированного режима крепления лавы в подземных горных работах требуется непрерывно контролировать положение конвейера и отдельных щитов или, соответственно, секций крепи. Секции крепи опираются на место выемки под давлением кровли и передвигают конвейер сквозь угольный пласт. Щиты с электрогидравлическим управлением соединены с конвейером через цилиндры шагающего механизма. Конвейер состоит из отдельных элементов (секций), которые через шарниры соединены друг с другом и которые вертикально и горизонтально могут опрокидываться относительно друг друга в ограниченном угловом диапазоне. Во время выемки конвейер у каждой секции крепи после прохождения добычного устройства (струг или режущий барабан) передвигается на заданный шаг в направлении угольного пласта. Затем отдельные щиты передвигаются вслед за ним на заданный шаг и устанавливаются.

Для обоих процессов передвижки чрезвычайно важно наблюдать и контролировать относительное местоположение и положение конвейера относительно щитов. Благодаря этому может быть обеспечено, чтобы при автоматизированном режиме крепления лавы отдельные элементы конвейера после передвижки были точно позиционированы относительно друг друга и общее положение и позиционирование конвейера внутри угольного пласта соответствовало заданному местоположению. Одновременно тем самым также предотвращается воздействие на расположенные между отдельными элементами конвейера шарниры нагрузки, вызывающей превышение разрешенного углового размера и их разрушение, что, в свою очередь, могло бы привести к остановке работ в горной выработке. Кроме того, при неправильном позиционировании отдельных элементов конвейера возможна блокировка добычного устройства, что опять же повлекло бы за собой остановку работ в горной выработке.

Даже при передвижке отдельных щитов важно определять путь, на который передвигается щит и, вместе с тем, местоположение щита. Если щит передвигается недостаточно, это может привести к тому, что кровля, которая, собственно должна поддерживаться щитом, обрушится. При слишком большой передвижке щита может случиться, что верхняк щита при последующем прохождении добычного устройства будет поврежден. В обоих случаях из-за неправильного положения щита может произойти остановка работ в горной выработке, обусловленная ремонтными или корректировочными работами.

Для наблюдения за изменением местоположения при передвижке конвейера или щита обычно измеряется ход цилиндра шагающего механизма. В этой связи известны различные способы, с помощью которых можно определить местоположение поршня в цилиндре шагающего механизма. Общим для этих способов является то, что измерительное устройство должно быть встроено в цилиндр. В подземных горных работах применяются при этом почти исключительно стержневые указатели с язычковыми контактами. Прежде всего, для низких и небольших щитов, которые применяются в рудниках, в которых угольный пласт часто имеет мощность, равную только одному метру, встраивание стержневых указателей с язычковыми контактами в цилиндры шагающего механизма из-за ограниченных размеров или, соответственно, диаметра поршней цилиндров может быть реализовано только с большим трудом или совсем невозможно. Так как стержневые указатели с язычковыми контактами встраиваются также в цилиндры шагающего механизма, которые, в свою очередь, находятся на высоте полозьев щита, т.е. вплотную к дну, существует также опасность, что электрические подключения стержневых указателей с язычковыми контактами при передвижке щита будут повреждены или оборваны материалом породы, который лежит на дне выработки.

Другим недостатком применения систем измерения перемещений в цилиндрах для контроля шагающего механизма является тот факт, что при этом может быть определено только расстояние между щитом и конвейером, но не угол, под которым они располагаются друг к другу. Это означает, что опрокидывание отдельных секций, которое обычно происходит при передвижке, невозможно контролировать, и из-за этого могут произойти повреждения соединительных элементов отдельных элементов конвейера в случае, если разрешенный угловой размер будет превышен.

Задачей настоящего изобретения является создать способ управления шагающим механизмом, с помощью которого простыми средствами может осуществляться надежное управление относительным положением конвейера и секции крепи.

Решение этой задачи осуществляется с помощью признаков пункта 1 формулы изобретения.

В соответствии с изобретением для осуществления управления цилиндрами шагающего механизма через систему управления очистного забоя определяется расстояние между конвейером и секцией крепи с помощью расположенного на этой секции крепи сенсора, при этом в качестве сенсора применяется ультразвуковой сенсор или камера. С помощью системы управления очистного забоя, которая обычно включает центральный процессор, возможно определение и управление местоположением отдельных секций конвейера, а также местоположением щитов, а также положением и позиционированием комплектной крепи лавы. Для этого результаты измерений отдельных сенсоров по линиям передачи данных передаются управлению очистного забоя, которое, в свою очередь, инициирует управление отдельными гидравлическими цилиндрами каждой секции крепи.

С помощью предлагаемого изобретением способа практически исключается повреждение сенсоров, служащих для измерения расстояния между секцией крепи и конвейером, так как сенсоры располагаются на секциях крепи, а не предусмотрены в цилиндрах шагающего механизма. Кроме этого, с помощью ультразвукового сенсора или камеры можно регистрировать и передавать управлению очистного забоя не только расстояния между секцией крепи и конвейером, но также и относительное положение двух этих конструктивных элементов.

Предпочтительные варианты осуществления изобретения содержатся в описании, а также в зависимых пунктах.

По первому предпочтительному варианту осуществления при определении расстояния конструктивный элемент секции конвейера может использоваться в качестве базового положения. Этим обеспечивается надежное определение расстояния, которое для всех секций конвейера может выполняться одинаковым образом. В этой связи может быть предпочтительно, если в качестве базового положения используется верхний край бокового борта, или кабелепровод, или верхний край кабелепровода. Так как конвейер обычно на обращенной к секции крепи стороне снабжен каналом для проводов и кабелей, который состоит из металлических профилей и металлических пластин, верхнее покрытие кабельного канала, которое также может иметь характерную конструкцию в виде трубы, может предпочтительно служить базовой точкой, так как эта точка является ближайшей точкой конвейера к расположенным на секции крепи сенсорам. То же самое относится к верхнему краю навесного борта. Такая базовая точка для всех секций забойного конвейера имеет одинаковое заданное местоположение внутри секции, и такая базовая точка не закрывается подвижными элементами конвейера. Наконец, такая базовая точка находится на такой высоте внутри лавы, при которой повреждения, вызванные лежащей на дне породой, минимальны.

Согласно другому предпочтительному варианту осуществления с помощью ультразвукового сенсора или камеры можно не только определять расстояние между конвейером и секцией крепи, но также и угловое положение конвейера относительно секции крепи, благодаря чему управление очистного забоя простым способом получает необходимую информацию для передвижки отдельных элементов конвейера и соответствующих секций крепи в желаемое заданное положение. При этом может быть предпочтительно, если на конвейере предусматривается, по меньшей мере, один рефлектор, который обнаруживается сенсором. Такой рефлектор может представлять собой ультразвуковой рефлектор и в простейшем случае быть отформованным или прикрепленным к секции конвейера. При использовании камеры в качестве сенсора рефлектор может содержать маркировку или специальное рефлектирующее покрытие.

Согласно другому предпочтительному варианту осуществления на одной секции конвейера предусматриваются, по меньшей мере, два находящихся на расстоянии друг от друга рефлектора. Таким образом с помощью ультразвукового сенсора можно определять разное время прохождения ультразвуковых сигналов от сенсора к первому рефлектору и ко второму рефлектору. По разному времени прохождения отражаемых от рефлекторов ультразвуковых волн может быть определено расстояние до двух отдельных рефлекторов, и отсюда определено относительное положение щита и секции крепи, т.е. как угловое положение, так и абсолютное расстояние. При этом чтобы при оптимальном позиционировании, т.е. при перпендикулярном позиционировании конвейера и секции крепи, при котором передняя кромка щита и конвейер ориентированы параллельно друг другу, можно было ясно обнаружить отражаемый двумя рефлекторами сигнал, рефлекторы могут быть расположены асимметрично относительно ультразвукового сенсора, т.е. на различном расстоянии от сенсора. При симметричном расположении отражаемые от двух рефлекторов сигналы при известных условиях перекрывались бы на ультразвуковом сенсоре, т.е. сенсор мог бы при необходимости распознавать только общий сигнал и не мог бы отличить два рефлектора друг от друга.

Поскольку рефлектор обнаруживается, по меньшей мере, двумя сенсорами, которые соответственно расположены на двух соседних секциях крепи, обеспечивается еще более высокая надежность измерений, так как в этом случае возможна однозначная привязка рефлекторов к сигналам сенсора. А именно, даже во время передвижки конвейера может наступить перекрытие отражаемых двумя рефлекторами сигналов, так как при этом может произойти опрокидывание конвейера относительно щита. Как только угол опрокидывания изменится, и на сенсоре снова можно будет распознать два сигнала, сенсор при известных обстоятельствах не смог бы однозначно осуществить привязку этих сигналов к двум рефлекторам. Однако если каждый рефлектор обнаруживается сенсорами двух соседних секций крепи, однозначная привязка рефлекторов гарантирована. В этой связи может быть также предпочтительным, если рефлекторы располагаются на секции конвейера настолько асимметрично, что перекрытие отражаемых от рефлекторов сигналов возможно только для углов опрокидывания, которые значительно превышают те углы опрокидывания, которые являются максимально возможными для соединений отдельных секций.

Согласно другому предпочтительному варианту способа расстояние и угловое положение секции крепи относительно конвейера определяется с помощью ультразвукового сенсора с фазированной антенной решеткой. Такого рода сенсоры общеизвестны и позволяют путем управления со смещением фаз двумя ультразвуковыми преобразователями осуществлять поворот лепестка ультразвука, благодаря чему может считываться базовое положение. По нему, в свою очередь, могут быть определены расстояние и угловое положение щита и конвейера.

Благодаря применению ультразвукового сенсора или камеры, которые расположены на секции крепи, обеспечивается другое преимущество, то, что с помощью такого сенсора можно простым способом обнаружить, находятся ли в регистрируемой области люди. В случае если это обнаруживается, система управления очистного забоя может заблокировать движение соответствующей секции крепи или соответствующего шагающего механизма, так чтобы не могли произойти травмы, что является существенным аспектом безопасности.

Расстояние между конвейером и секцией крепи или, соответственно, относительное положение этих двух конструктивных элементов может быть также определено с помощью камеры путем автоматического распознавания изображений. В то время как применение ультразвукового сенсора, прежде всего, предпочтительно для выемки низких пластов угля, у которых обычно отношение длины щита к высоте щита очень велико, камера может, в частности, предпочтительно применяться при высоких щитах, так как она может быть направлена под крутым углом наискосок сверху на базовые точки.

В другом предпочтительном варианте способа для управления цилиндром шагающего механизма применяются два сенсора, а именно ультразвуковой сенсор и камера. Благодаря этому приобретается дополнительная надежность, так как с помощью двух систем сенсоров с технически различным принципом действия обеспечивается дополнительный контроль отдельных результатов и повышенная надежность контроля за счет резервирования.

Кроме того, может быть предпочтительно, если дополнительно на секции крепи будет расположен инклинометр для обнаружения изменений ее местоположения. Такой инклинометр может, напр., с помощью сенсоров ускорения регистрировать движение во всех пространственных направлениях и вместе с тем позволяет осуществлять точное или избыточное определение изменения местоположения.

По другому аспекту настоящего изобретения оно касается устройства для осуществления описанного выше способа, при этом устройство включает несколько управляемых системой управления очистного забоя электрогидравлических секций крепи, которые соответственно через цилиндр шагающего механизма соединены с конвейером, состоящим из нескольких секций. Кроме того, на каждой секции крепи расположен ультразвуковой сенсор и/или камера, который или которая направлена на конвейер и соединена с системой управления очистного забоя. Тогда система управления очистного забоя может, в зависимости от сигналов ультразвукового сенсора и/или камеры, инициировать управление соответствующим цилиндром шагающего механизма таким образом, что обеспечивается желаемое заданное положение конвейера и секции крепи.

В этой связи может быть предпочтительно, если ультразвуковой сенсор и/или камера закреплены с нижней стороны верхняка секции крепи, так как сенсоры благодаря этому наилучшим образом защищены. Малозатратный вариант с высокой стабильностью и редундантностью получается при расположении ультразвукового сенсора и камеры в одном общем корпусе.

Ниже настоящее изобретение чисто для примера описано на предпочтительных вариантах осуществления со ссылкой на прилагаемые чертежи. Показано:

Фиг.1 - вид сбоку секции крепи с закрепленным на ней конвейером;

Фиг.2 - вид сверху секции крепи с шарнирно соединенным с ней конвейером;

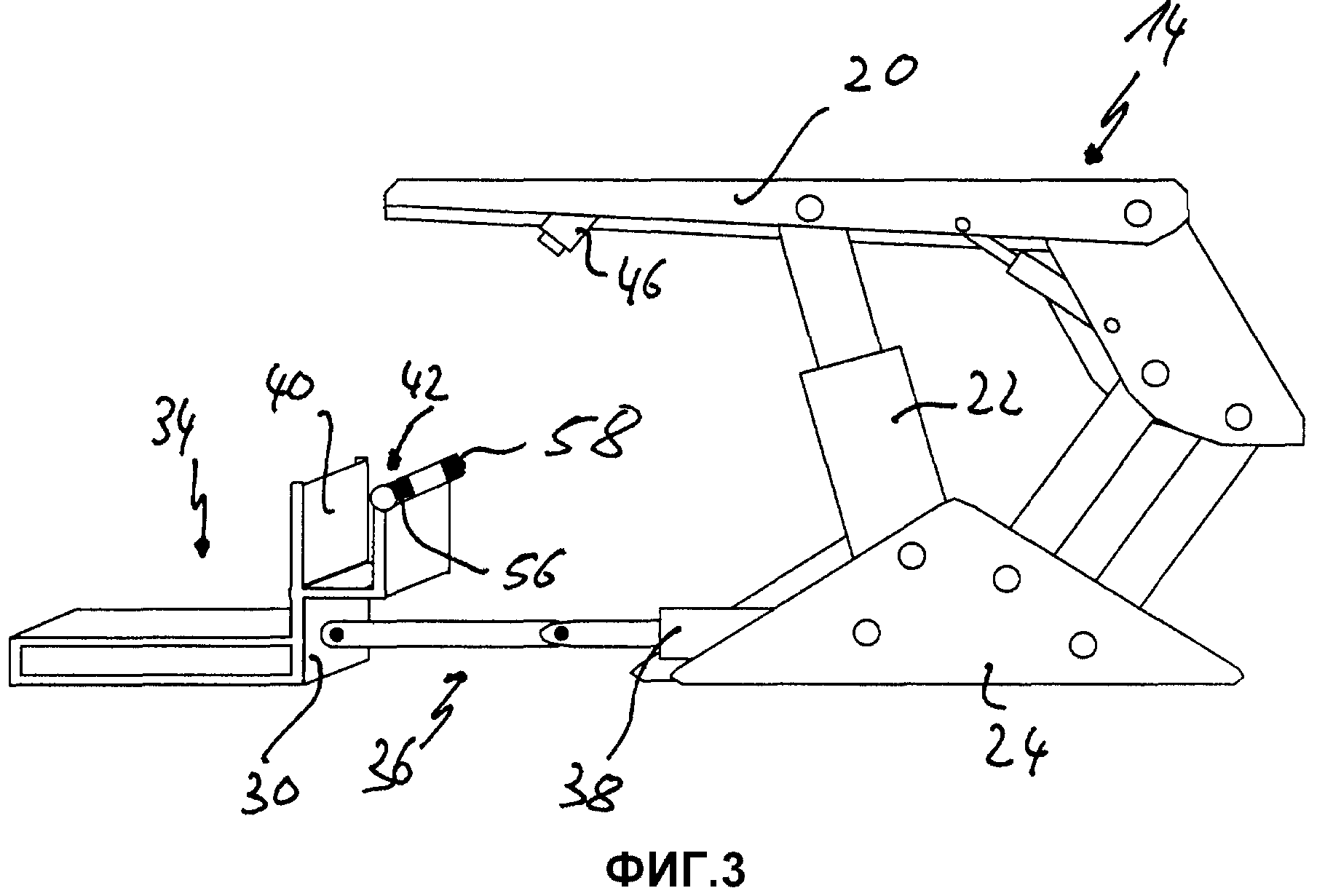

Фиг.3 - другой вариант осуществления секции крепи с шарнирно соединенным с ней конвейером; и

Фиг.4 - другой вариант осуществления секции крепи с шарнирно соединенным с ней конвейером.

На фиг.1 схематично показан первый вариант осуществления секции 10 крепи, верхняк 20 которой соединен с полозьями 24 через стойку 22. Состоящий из нескольких секций 30, 32 (сравн. фиг.2) конвейер 34 через шагающий механизм 36 известным образом соединен с секцией 10 крепи, при этом шагающий механизм 36 снабжен цилиндром 38 шагающего механизма. Каждая секция 30, 32 конвейера 34 снабжена на обращенной к секции 10 крепи стороне вертикального навесного борта 40, с задней стороны которого присоединяется канал 42 для кабелей и проводов.

Кроме того, секция 10 крепи известным образом снабжена электрогидравлическим устройством управления 43, которое расположено с нижней стороны верхняка 20 между стойками 22, и которое соединено с центральной системой управления очистного забоя (не изображено). Кроме того, с нижней стороны верхняка 20 находятся ультразвуковой сенсор 44 и камера 46, при этом ультразвуковой сенсор 44 расположен в области электрогидравлического устройства управления 43, а камера 46 в области наружного переднего конца верхняка 20. Как ультразвуковой сенсор 44, так и камера 46 направлены на соответствующую секцию 30 конвейера 34 и регистрируют базовую точку 50, которая в изображенном примере осуществления расположена на верхнем крае боковой стенки кабельного канала 42. Альтернативно базовая точка 50 могла бы быть расположена, например, также на верхнем крае навесного борта 40 или на другом конструктивном элементе конвейера 34.

Наконец, с нижней стороны верхняка 20 закреплен еще инклинометр 48, с помощью которого может обнаруживаться изменение местоположения секции 10 крепи во всех трех направлениях. Этот инклинометр 48 также соединен с управлением очистного забоя.

У изображенной на фиг.1 секции крепи ультразвуковой сенсор 44 посылает пакеты, так называемые пачки ультразвуковых волн в направлении базовой точки 50, и по времени прохождения отражаемых в базовой точке ультразвуковых волн сенсор измеряет расстояние между секцией крепи и секцией 30 конвейера 34. Благодаря этому возможно очень точное измерение относительного местоположения и перемещения конвейера и щита. Путем выбора соответствующих параметров лепестка излучения ультразвукового сенсора (горизонтальная и вертикальная протяженность лепестка излучения), который определяется по существу размерами преобразующего элемента ультразвукового сенсора, последний может быть адаптирован к характерной геометрии щита и конвейера. Благодаря этому сигналы помех, обусловленные отражением от других тел (камни на дне, конструктивные элементы щита на верхняке или полозе), могут быть сокращены до минимума. В качестве базовой точки 50 может быть выбран либо элемент секции 30, или же отдельный ультразвуковой рефлектор или маркировка для камеры 46.

На фиг.2 показан вариант осуществления, в котором на каждой секции 30, 32 конвейера расположен рефлектор 52, 54, служащий базовой точкой. Как можно видеть, так же как и в первом варианте осуществления ультразвуковой сенсор 44 на виде сверху расположен в центре на секции крепи, и ультразвуковой сенсор 44 определяет различное время прохождения сигнала до рефлекторов 52 и 54 уже описанным образом. В остальном элементы системы, показанной на фиг.2, выполнены таким же образом, как изображено на фиг.1, так что повторное описание отдельных элементов не требуется.

На фиг.3 показана система, которая, в частности, подходит для высоких угольных пластов. При такой системе с нижней стороны верхняка 20 расположена камера 46, как и в изображенном на фиг.1 примере осуществления. Для распознавания опрокидывания конвейера относительно секции крепи на секции 30 конвейера 34, в частности на верхнем конце кабельного канала 42, расположена первая маркировка 56 и на расстоянии от нее вторая маркировка 58.

В отличие от этого на фиг.4 показана система, которая особенно хорошо подходит для низких угольных пластов, в этом варианте осуществления, как и в варианте, показанном на фиг.1, предусмотрен ультразвуковой сенсор 44, который обнаруживает базовую точку 50 на конвейере 30.

Во всех изображенных вариантах осуществления расстояние между секцией крепи и конвейером, а также относительное положение этих конструктивных элементов определяется с помощью описанного способа. Для этого сигналы измерения ультразвуковых сенсоров и камер передаются центральной системе управления очистного забоя, которая, в свою очередь, управляет предусмотренным на секциях крепи электрогидравлическим устройством управления 43, инициируя движение гидравлических цилиндров на желаемую глубину.

Реферат

Предложенная группа изобретений относится к горному делу, в частности к управлению и контролю шагающего механизма передвижения секций механизированной крепи. Техническим результатом является повышение надежности управления положением конвейера и секции крепи. Для осуществления управления шагающим механизмом в подземном креплении лавы расстояние между конвейером и одной из секций крепи определяют с помощью сенсора. При этом сенсор представляет собой ультразвуковой сенсор и/или камеру. Причем указанный сенсор соединен с системой управления, которая в зависимости от сигналов инициирует устройство управления цилиндра шагающего механизма. 2 н. и 15 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Система управления крепью, предназначенная для управления движениями секций щитовой крепи в очистном забое шахты

Комментарии