Отвердители на основе триаминов/аспартатов и покрытия, включающие их - RU2452726C2

Код документа: RU2452726C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к продукту реакции триамина и диалкилмалеата и/или диалкилфумарата, где продукт реакции имеет вязкость менее 2000 сантипуаз (сП).

Настоящее изобретение также относится к полимочевине, включающей такой продукт реакции, и к подложке с покрытием из нее.

Уровень техники

Композиции покрытий, содержащие полимочевины, используют в самых разных отраслях промышленности, таких как производство автоматического, корабельного, авиационного, промышленного, строительного и военного оборудования, оборудования для отдыха, включая спортивное оборудование, и т.п. В данных отраслях промышленности предприняты значительные усилия для разработки композиций покрытий, которые будут придавать требуемые свойства подложке или изделию, на которые наносят покрытия. Например, покрытия используют для защиты от повреждений, обусловленных коррозией, истиранием, ударом, воздействием химических веществ, ультрафиолетовым излучением, пламенем, нагреванием и/или воздействием других факторов окружающей среды. В дополнение к любым из указанных функциональных свойств покрытия также можно использовать в декоративных целях.

Полимочевины получают, как правило, в результате реакции между аминами и изоцианатами. Использование аминов, таких как полиамины, в качестве сшивающих агентов или «отвердителей» хорошо известно. Например, известно, что амины образуют поперечные связи с изоцианатами с образованием соединений мочевины. Также известно, что амины вступают в реакцию и поэтому используются с активированными ненасыщенными группами, эпокси-группами, ароматическими активированными альдегидными группами, циклическими карбонатными группами и кислотными, ангидридными и сложноэфирными группами. Полиаминовые сшиватели с первичными аминогруппами могут быть достаточно реакционно-способными по отношению к некоторым из указанных функциональных групп в условиях окружающей среды или низких температур (т.е. ниже чем 100°С). Высокая реакционная способность может привести к слишком кратковременной жизнеспособности или другим трудностям при применении, таком как ударное распыление высокого давления. Однако некоторые вторичные алифатические амины являются недостаточно реакционно-способными по отношению к таким различным функциональным группам. Поэтому желательно получить аминные отвердители, которые являются достаточно реакционно-способными, но которые обеспечивают получение надлежащей жизнеспособности. Кроме того, желательно получить такие аминные отвердители, которые придают требуемые характеристики конечной композиции, в которой их используют.

Сущность изобретения

Настоящее изобретение относится к триамину/аспартату, который представляет собой продукт реакции триамина и диалкилмалеата и/или диалкилфумарата, где продукт реакции триамин/аспартат имеет вязкость менее 2000 сП.

Настоящее изобретение также относится к композиции покрытия, содержащей полимочевину, полученную из реакционной смеси, включающей изоцианат и триамин/аспартат, который представляет собой продукт реакции триамина и диалкилмалеата и/или диалкилфумарата, где продукт реакции триамин/аспартат имеет вязкость менее 2000 сП.

Настоящее изобретение также относится к подложке, на которую, по меньшей мере, частично нанесено покрытие из многослойного композиционного материала покрытия, включающего один или несколько слоев, нанесенных электросаждением, слой основы и прозрачный слой, и покрытие, включающее полимочевину, полученную взаимодействием реакционной смеси, включающей изоцианат и триамин/аспартат, который представляет собой продукт реакции триамина и диалкилмалеата и/или диалкилфумарата, где продукт реакции триамин/аспартат имеет вязкость менее 2000 сП.

Настоящее изобретение относится к триамину/аспартату, который представляет собой продукт реакции триамина и диалкилмалеата и/или диалкилфумарата, где продукт реакции триамин/аспартат имеет вязкость менее 2000 сП. В данном описании продукт реакции иногда называют «продукт реакции триамин/аспартат» или просто «триамин/аспартат» или «продукт реакции» или подобными терминами; указанный продукт реакции может также называться в данном описании «отвердитель», поскольку он взаимодействует или отверждает изоцианат с образованием полимочевины.

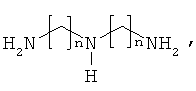

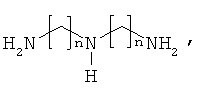

В настоящем изобретении можно использовать любой подходящий триамин. Как известно, триамин имеет формулу

где все n являются одинаковыми или различными и каждый представляет собой некое целое число. Особенно подходящими являются диалкилентриамины, в особенности, дипропилентриамин, в котором n=3. Также подходящим является бис(гексаметилен)триамин, в котором n=6.

Специалистам в данной области техники следует иметь в виду, что некоторые триамины могут вносить вклад в вязкость продукта реакции. Например, циклоалифатические амины могут придать конечному продукту реакции высокую вязкость. Соответственно, в некоторых воплощениях настоящего изобретения применение циклоалифатических аминов, включая циклоалифатические триамины, определенно исключено. Вязкость можно измерить, например, с использованием вискозиметра Брукфилда или с использованием таблиц, которые переводят вязкость ньютоновских жидкостей из единиц по Гарднеру в сантипуазы. Обнаружено, что вязкость менее 2000 сП обеспечивает легкость обращения, иными словами, возможность подачи насосом, а также оптимальна для применения. Вязкость влияет на эффективность смешивания компонентов продукта реакции триамина/аспартата и полиизоцианата при получении полимочевин, описанных в данном описании.

В настоящем изобретении можно использовать любой диалкилмалеат и/или диалкилфумарат. Примеры подходящих диалкилмалеатов и фумаратов включают, но не ограничиваются перечисленным, сложные эфиры малеиновой кислоты и фумаровой кислоты с моноспиртами, такие как диметил-, диэтил-, ди-н-пропил-, диизопропил-, ди-н-бутил-, ди-втор-бутил-, ди-трет-бутил-, диизобутил-, дипентил-, ди-трет-амил-, дигексил-, циклогексил- и ди-2-этилгексилмалеаты или соответствующие фумараты. В некоторых воплощениях можно использовать диалкилмалеаты или диалкилфумараты с двумя различными алкильными группами и/или смеси диалкилмалеатов и диалкилфумаратов. Алкильные группы диалкилмалеата и/или диалкилфумарата могут включать дополнительные функциональные группы, такие как гидроксильные группы, такие как продукт реакции малеинового ангидрида, спирта и эпоксида, продукт реакции малеиновой кислоты или фумаровой кислоты со спиртом и эпоксидом или продукт реакции малеиновой кислоты или фумаровой кислоты с эпоксидом. Подходящие спирты включают, но не ограничиваются перечисленным, метанол, этанол, пропанол, изопропанол, бутанол, изобутанол, втор-бутанол, трет-бутанол, различные изомерные пентанолы, различные изомерные гексанолы, циклогексанол, 2-этилгексанол и т.п. Подходящие эпоксисоединения включают, но не ограничиваются перечисленным, этиленоксид, пропиленоксид, 1,2-эпоксибутан и глицидилнеодеканоат (примером которго является CARDURA E10P, Hexion Speciality Chemicals, Inc.).

Триамин и диалкилмалеат и/или диалкилфумарат могут вступать в реакцию в любом соотношении, давая требуемый продукт реакции. В некоторых воплощениях эквивалентное отношение амина к диалкилмалеату/диалкилфумарату является, по существу, стехиометрическим. В других воплощениях может быть использован избыток амина для обеспечения превращения групп диалкилмалеата/диалкилфумарата или для сохранения некоторой части непрорегировавших аминных функциональных групп. В некоторых воплощениях продукт реакции по существу не содержит непрореагировавших первичных аминогрупп. Минимизация количества остаточного первичного амина в трамине/аспартате снижает скорость его взаимодействия с изоцианатом; таким образом, отношение амина к диалкилмалеату/диалкилфумарату можно изменять в зависимости от уровня реакционной способности, требуемого в полученном триамине/аспартате. Соответственно в некоторых других воплощениях может быть использован избыток амина относительно диалкилмалеата/диалкилфумарата для изменения скорости отверждения в последующей композиции полимочевины. В отдельном воплощении эквивалентное отношение амина к диалкилмалеату/диалкилфумарату составляет 3:2; в таком воплощении полученные вторичные амины будут иметь различную реакционную способность. Иными словами, азот в таких вторичных аминах, известных как аспартаты, находится в стерически напряженном краунподобном окружении. Кроме того, сложноэфирная часть структуры может обеспечивать индуктивные эффекты. Обе эти особенности ослабляют взаимодействие вторичных аминов продукта реакции и изоцианатной группы при образовании полимочевины.

Продукт реакции триамин/аспартат по настоящему изобретению можно получить, например, способами, описанными в примерах, или любым другим подходящим способом. Например, диалкилмалеат и/или диалкилфумарат можно добавить к триамину при 20-75°С таким образом, что первичный амин вступает в реакцию присоединения по Михаэлю с диалкилмалеатом и/или диалкилфумаратом, при этом температуру реакции регулируют. Затем реакционную смесь можно нагреть до температуры до 75°С для завершения реакции. Взаимодействие и расход двойных связей малеата или фумарата можно контролировать несколькими аналитическими методами. Такие методы включают инфракрасную (ИК) спектроскопию и спектроскопию протонного и углерод-13 магнитного ядерного резонанса (ЯМР). Когда используют диалкилмалеат, можно использовать инфракрасную спектроскопию для контроля за исчезновением со временем полосы углерод-углеродной двойной связи при 1645-1650 см-1 до тех пор, пока реакция не завершится или не произойдут другие изменения. Когда используют спектроскопию протонного ЯМР, контролируют исчезновение пиков водорода винила при 6,25 м.д. Когда используют спектроскопию углерод-13 ЯМР, контролируют исчезновение пиков углерода карбонила при 165 м.д. Как описано выше, можно использовать любое подходящее отношение триамина к диалкилмалеату и/или диалкилфумарату.

Настоящее изобретение также относится к покрытию, включающему полимочевину, полученную при взаимодействии смеси, включающей изоцианат и триамин/аспартат, который представляет собой продукт реакции триамина и диалкилмалеата и/или диалкилфумарата. В некоторых воплощениях отношение эквивалентов изоцианатных групп к эквивалентам аминогрупп превышает 1, и изоцианат и/или продукт реакции триамин/аспартат можно наносить на подложку в отношении в смеси 1:1 по объему.

Используемый в данном описании термин «изоцианат» включает неблокированные соединения, способные образовывать ковалентную связь с реакционно-способной функциональной группой, такой как гидроксильная или аминогруппа. Таким образом, изоцианат можно называть термином «свободный изоцианат», что будет понятно специалистам в данной области техники. В других воплощениях, не являющихся ограничительными, изоцианат по настоящему изобретению может быть монофункциональным, содержащим одну изоцианатную функциональную группу (NCO), или изоцианат, используемый в настоящем изобретении, может быть многофункциональным, содержащим две или больше функциональных групп (NCO).

Подходящие изоцианаты для применения в настоящем изобретении многочисленны и широко используются. Такие изоцианаты могут включать изоцианаты, известные в уровне техники. Примеры подходящих изоцианатов, не являющиеся ограничительными, могут включать мономерные и/или полимерные изоцианаты. Полиизоцианаты можно выбрать из мономеров, преполимеров, олигомеров или их смесей. В одном воплощении полиизоцианат может представлять собой линейное, разветвленное, циклическое, ароматическое соединение С2-С20 или смесь таких соединений.

Подходящие изоцианаты для применения в настоящем изобретении могут включать, но не ограничиваются перечисленным, изофорондиизоцианат (IPDI), представляющий собой 3,3,5-триметил-5-изоцианатометилциклогексилизоцианат; гидрированные вещества, такие как циклогексилендиизоцианат, 4,4'-метилендициклогексилдиизоцианат (H12MDI); смешанные аралкилдиизоцианаты, такие как тетраметилксилилдиизоцианаты, OCN-С(СН3)2-С6Н4С(СН3)2-NCO; полиметиленизоцианаты, такие как 1,4-тетраметилендиизоцианат, 1,5-пентаметилендиизоцианат, 1,6-гексаметилендиизоцианат (HMDI), 1,7-гептаметилендиизоцианат, 2,2,4- и 2,4,4-триметилгексаметилендиизоцианат, 1,10-декаметилендиизоцианат и 2-метил-1,5-пентаметилендиизоцианат; и их смеси.

Не являющиеся ограничительными примеры ароматических изоцианатов для применения в настоящем изобретении могут включать, но не ограничиваются перечисленным, фенилендиизоцианат, толуолдиизопианат (TDI), ксилолдиизоцианат, 1,5-нафталиндиизоцианат, хлорфенилен-2,4-диизоцианат, битолуолдиизоцианат, дианизидиндиизоцианат, толидиндиизоцианат, алкилированные бензолдиизоцианаты, ароматические диизоцианаты с метиленовыми промежутками, такие как 4,4'-изомер метилендифенилдиизоцианата (MDI), включая алкилированные аналоги, такие как 3,3'-диметил-4,4'-дифенилметандиизоцианат, полимерный метилендифенилдиизоцианат и их смеси.

В воплощении, не являющемся ограничительным, можно использовать полиизоцианатный мономер. Полагают, что использование полиизоцианатного мономера (т.е. свободного мономера, оставшегося после получения преполимера) может уменьшить вязкость полимочевинной композиции, таким образом улучшая ее текучесть, что может обеспечить улучшенную адгезию полимочевинного покрытия к ранее нанесенному покрытию и/или к подложке без покрытия. Например, покрытия, которые нанесены на подложку ранее, могут иметь функциональные группы (например, гидроксигруппы), которые реакционно-способны по отношению к изоцианатам, тем самым улучшая адгезию такого покрытия к полимочевинной композиции по настоящему изобретению, наносимой поверх указанного покрытия. Полимочевинная композиция с меньшей вязкостью также может оставаться в «текучем» состоянии в течение более длительного периода времени по сравнению с аналогичной композицией, имеющей более высокую вязкость. В других воплощениях настоящего изобретения, по меньшей мере, один полиизоцианатный мономер составляет, по меньшей мере, 1 мас.% или, по меньшей мере, 2 мас.% или, по меньшей мере, 4 мас.% изоцианатного компонента.

В другом воплощении изобретения изоцианат может включать олигомерные полиизоцианаты, в том числе, но без ограничения, димеры, такие как уретдион 1,6-гексаметилендиизоцианата, тримеры, такие как блурет или изоцианурат изофорондиизоцианата, и полиолигомеры. Также можно использовать модифицированные полиизоцианаты, включая, но не ограничиваясь перечисленным, карбодиимиды и уретидоны, и их смеси. Подходящие материалы включают, без ограничения, вещества, доступные под обозначением DESMODUR от Bayer Corporation of Pittsburgh, PA, и включают DESMODUR N 3200, DESMODUR N 3300, DESMODUR N 3400, DESMODUR XP 2410 и DESMODUR XP 2580.

Используемый в данном описании термин «изоцианатный преполимер» обозначает полиизоцианат, который предварительно вводят в реакцию с полиамином и/или другой группой, вступающей в реакцию с изоцианатом, такой как полиол. Подходящий полиизоцианат включает соединения, описанные в данном описании ранее. Существует много подходящих полиаминов, и их можно выбрать из широкого ряда полиаминов, известных в уровне техники. Примеры подходящих полиаминов включают, но не ограничиваются перечисленным, первичные и вторичные амины и их смеси, такие как любые из перечисленных в данном описании. Также можно использовать полимочевины с концевыми аминогруппами. Амины, включающие функциональную третичную аминогруппу, можно использовать при условии, что амин также включает, по меньшей мере, две первичные и/или две вторичные аминогруппы. Подходящих полиолов много, и их можно выбрать из широкого разнообразия, известного в технике. Примеры подходящих полиолов включают, но не ограничиваются перечисленным, полиэфирполиолы на основе сложных эфиров, полимочевинполиолы (например, продукт реакции Михаэля сложной функциональной группы полимочевины с гидроксильной функциональной группой (мет)акрилата), поликапролактоновые полиолы, поликарбонатные полиолы, полиуретановые полиолы, поливиниловые спирты, аддитивные полимеры ненасыщенных мономеров с боковыми гидроксильными группами, такими как группы (мет)акрилатов, содержащих гидроксильные функциональные группы, аллиловые спирты и их смеси.

В некоторых воплощениях изоцианат включает изоцианатный преполимер, а в других воплощениях изоцианат включает изоцианатный преполимер и один или несколько других изоцианатов, таких как полиизоцианаты, описанные выше.

Как отмечалось выше, полимочевину по настоящему изобретению получают из реакционной смеси, включающей изоцианат и продукт реакции триамин/аспартат, описанный выше. Полимочевинные композиции по настоящему изобретению могут включать более одного продукта реакции триамина/аспартата, описанного выше, или, кроме продукта(ов) реакции триамина(ов)/аспартата(ов), один или несколько аминных отвердителей. Например, полимочевинные композиции по настоящему изобретению могут включать один или несколько аминов, которые являются продуктами реакции амина, (мет)акрилата и диалкилмалеата и/или диалкилфумарата, такими как описанные в заявке на патент US, названной «(Мет)Акрилат/аспартатаминные отвердители и включающие их покрытия и изделия», поданной в тот же день, что и данная заявка, и включенной в данное описание в качестве ссылки; один или несколько аминов, которые являются продуктами реакции полиамина, поли(мет)акрилата и моно(мет)акрилата или моноамина, таких как описанные в заявке на патент США, названной «Полимочевинные покрытия, включающие олигомерный продукт реакции амина и (мет)акрилата)», поданной в тот же день, что и данная заявка, и включенной в данное описание в качестве ссылки; один или несколько аминов, которые являются продуктами реакции полиамина и моно(мет)акрилата, таких как описанные в заявке на патент США, названной «Полимочевинные покрытия, включающие продукт реакции полиамина и моно(мет)акрилата)», поданной в тот же день, что и данная заявка, и включенной в данное описание в качестве ссылки; и/или один или несколько аминов, которые являются продуктами реакции моноамина и поли(мет)акрилата, таких как описанные в заявке на патент США, названной «Основы с полимочевинным покрытием, включающим продукт реакции (мет)акрилированного амина)», поданной в тот же день, что и данная заявка, и включенной в данное описание в качестве ссылки.

Полимочевинное покрытие, включающее триаминный/аспартатный отвердитель в соответствии с настоящим изобретением и изоцианат, может дополнительно включать другие амины, в том числе, но без ограничения, любые моноамины, полиамины или их комбинации, известные в уровне техники. Подходящие первичные полиамины включают, но не ограничиваются перечисленным, этилендиамин, 1,2-диаминопропан, 1,4-диаминобутан, 1,3-диаминопентан (DYTEK ЕР, Invista), 1,6-диаминогексан, 2-метил-1,5-пентандиамин (DYTEK A, Invista), 2,5-диамино-2,5-диметилгексан, 2,2,4- и/или 2,4,4-триметил-1,6-диаминогексан, 1,11-диаминоундекан, 1,12-диаминододекан, 1,3- и/или 1,4-циклогександиамин, 1-амино-3,3,5-триметил-5-аминометилциклогексан, 2,4- и/или 2,6-гексагидротолуолдиамин, 2,4'-диаминодициклогексилметан, 4,4'-диаминодициклогексилметан (РАСМ-20, Air Products) и 3,3'-диалкил-4,4'-диаминодициклогексилметаны (такие как 3,3'-диметил-4,4'-диаминодициклогексилметан (DIMETYL DICYKAN или LAROMIN С260, BASF; ANCAMINE 2049, Air Products) и 3,3'-диэтил-4,4'-диаминодициклогексилметан), 2,4- и/или 2,6-диаминотолуол и 2,4'- и/или 4,4'-диаминодифенилметан. Другие амины включают вторичные циклоалифатические диамины, такие как JEFFLINK 754 (Huntsman Corporation, Houston, ТХ) и CLEARLINK 1000 (Dorf-Ketal Chemicals, LLC), эфиры аспарагиновой кислоты и функционально замещенных аминов, такие как доступные под названием DESMOPHEN, такие как DESMOPHEN NH 1220, DESMOPHEN NH 1420 и DESMOPHEN NH 1520 (Bayer Corporation). Также подходящими являются полиоксиалкиленамины. Полиоксиалкиленамины включают две или больше первичные или вторичные аминогруппы, присоединенные к основной цепи, полученной, например, из пропиленоксида, этиленоксида, бутиленоксида или их смеси. Примеры таких аминов включают амины, доступные под названием JEFFAMINE, такие как, без ограничения, JEFFAMINE D-230, D-400, D-2000, HK-511, ED-600, ED-900, ED-2003, T-403, T-3000, T-5000, SD-231, SD-401, SD-2001 и ST-404 (Huntsman Corporation). Такие амины имеют приблизительную молекулярную массу в интервале от 200 до 7500. Когда используют более одного продукта реакции триамина/аспартата, триамин(ы) и диалкилмалеат(ы) и/или диалкилфумарат(ы) в каждом продукте реакции могут быть одинаковыми или различными.

Другие подходящие вторичные амины, которые можно включать в композицию по настоящему изобретению, представляют собой продукты реакции веществ, содержащих первичную функциональную аминогруппу, с акрилонитрилом. Подходящие амины включают любой полиамин из перечисленных в данном описании, включающий первичную функциональную аминогруппу. Одним из примеров такого вещества является аддукт 4,4'-диаминодициклогексилметана и акрилонитрила. Примером коммерчески доступного материала является аддукт изофорондиамина и акрилонитрила, продаваемый под названием POLYCLEAR 136 (Hansen Group LLC).

Другие амины, которые можно использовать, представляют собой аддукты первичных полиаминов с моно- или полиэпоксисоединениями; примером такого материала является аддукт изофорондиамина с Cardura E10P (доступен от Hexion Speciality Chemicals, Inc.). В некоторых воплощениях аминный компонент полимочевины и/или сама полимочевина, по существу, не содержат первичных функциональных аминогрупп (непрореагировавших первичных аминогрупп). «По существу, не содержат первичных функциональных аминогрупп» и подобные термины означают, что теоретически первичные функциональные аминогруппы отсутствуют, но сколько-то первичных функциональных аминогрупп может присутствовать, что является чисто случайным, т.е., в аминах имеются примеси, которые иногда содержат вторичные функциональные аминогруппы и/или следы первичных функциональных аминогрупп, которые не прореагировали.

В одном воплощении композиции покрытия по настоящему изобретению могут включать смесь полимочевины и полиуретана. Поэтому в данном описании термин «полимочевина» включает как полимочевину, так и смеси полимочевины и полиуретана. Для специалиста в данной области техники известно, что полиуретан может образоваться как побочный продукт при осуществлении реакций по настоящему изобретению. В других воплощениях полиуретан может образоваться in-situ, и/или его можно добавить в реакционную смесь; неограничительным примером является NCO-функциональный преполимер, образовавшийся путем взаимодействия полиола и полиизоцианата, описанных выше. Не являющийся ограничительным пример полиуретана, образовавшегося in-situ, включает продукт реакции полиизоцианата и вещества, содержащего гидроксильные функциональные группы. Не являющиеся ограничительными примеры подходящих полиизоцианатов могут включать полиизоцианаты, описанные в данном описании. Не являющиеся ограничительными примеры подходящего вещества, содержащего гидроксильные функциональные группы, могут включать полиол, такой как полиолы, описанные в данном описании. Другой пример полиуретана, образовавшегося in-situ, включает продукт реакции вещества, содержащего гидроксильные функциональные группы, и вещества, содержащего изоцианатные функциональные группы. Подходящие примеры указанных реагирующих веществ могут включать вещества, описанные в данном описании.

Полимочевинные композиции покрытия по настоящему изобретению можно получать и наносить с использованием различных методов, известных в уровне техники. Соответственно, настоящее изобретение также относится к способам нанесения покрытия на подложку, включающим нанесение на, по меньшей мере, часть подложки любой из композиций покрытия, описанных в данном описании. В одном воплощении можно использовать обычные методы распыления. В таком воплощении изоцианат и амин можно объединить так, чтобы отношение эквивалентов изоцианатных групп к эквивалентам аминогрупп превышало 1, и изоцианат и амин можно наносить на подложку в объемном соотношении компонентов смеси 1:1; реакционную смесь можно наносить на подложку с покрытием или без покрытия с образованием первого покрытия на подложке без покрытия или следующего покрытия на подложке с покрытием. При определении отношения эквивалентов изоцианатных групп к эквивалентам аминогрупп учитывают все реакционно-способные аминогруппы, т.е., аминогруппы из отвердителя триамина/аспартата, а также любого другого амина, используемого в покрытии.

Следует иметь в виду, что композиции по настоящему изобретению могут быть двухкомпонентными композициями или композициями «2К», в которых изоцианатсодержащий компонент и аминосодержащий компонент держат отдельно вплоть до самого нанесения. Должно быть ясно, что такие композиции будут отверждающимися в условиях окружающей среды, хотя можно осуществлять отверждение горячим воздухом или при нагревании для ускорения окончательного отверждения или для улучшения свойств покрытия, таких как адгезия. В одном воплощении композиции покрытия, которые можно наносить распылением, можно получить с использованием двухкомпонентного смесителя. В таком воплощении изоцианат и амин добавляют в смеситель для ударного смещения высокого давления. Изоцианат добавляют в «сторону А», а амин добавляют в «сторону В». Потоки А и В соударяются друг с другом и непосредственно распыляются на, по меньшей мере, часть подложки с покрытием или без покрытия. Изоцианат и амин взаимодействуют с образованием композиции покрытия, которая отверждается после нанесения на подложку с покрытием или без покрытия. Сторону А и/или В также можно нагреть перед нанесением, например, до температуры 140°F. Нагревание может промотировать лучшее соотношение по вязкости между двумя компонентами и, таким образом, лучшее смешивание, но не является необходимым для протекания реакции отверждения.

В воплощении, не являющимся ограничительным, можно использовать промышленный смеситель, доступный под названием GUSMER VR-H-3000, снабженный дозатором с распылительным пистолетом GUSMER, модель GX-7. В данном устройстве потоки компонентов сторон А и В поступают под давлением из двух отдельных камер и соударяются или сталкиваются друг с другом с высокой скоростью, обеспечивая смешивание двух компонентов и образование композиции покрытия, которую можно наносить на подложку с покрытием или без покрытия с использованием распылительного пистолета. Перемешивающие усилия, воздействующие на потоки компонентов, могут зависеть от объема каждого потока, поступающего в смесительную камеру в единицу времени, и давления, под которым поступают потоки компонентов. Объемное соотношение изоцианата и амина 1:1 в единицу времени может выравнивать указанные усилия.

Другое подходящее устройство для нанесения, известное в промышленности, включает аппликатор в виде статической смесительной трубки. В таком устройстве изоцианат и амин хранятся в отдельных камерах. Под воздействием давления каждый из компонентов переходит в смесительную трубку в соотношении 1:1 по объему. Смешивание компонентов осуществляют под действием извилистой или винтообразной траектории в трубке. Выходной конец трубки может осуществлять распыление, требуемое для нанесения реакционной смеси. Альтернативно жидкую реакционную смесь можно наносить на основу в виде капелек. Аппликатор с неподвижной смесительной трубкой коммерчески доступен от Cammda Corporation.

Полимочевинные композиции покрытия по настоящему изобретению можно наносить на самые разные подложки. Соответственно, настоящее изобретение также относится к подложке с покрытием из любой из композиций, описанных в данном описании. Не являющиеся ограничительными примеры подходящих подложек могут включать, но не ограничиваются перечисленным, металл, природный и/или синтетический камень, керамику, стекло, кирпич, цемент, бетон, шлакобетон, древесину и ее композиты и ламинаты; строительный картон, сухую штукатурку, гипсокартон, цементную плиту, пластик, бумагу, ПВХ, пенополистирол, пластиковые композиционные материалы, акриловые композиционные материалы, баллистические композиционные материалы, асфальт, стекловолокно, грунт, гравий и т.п. «Металлическая(ие) подложка(и)» включает(ют) металл(ы) и/или сплавы металлов, в том числе, но без ограничения, алюминий, любую форму стали, такую как холоднокатаная сталь, оцинкованную электролитическим способом сталь, сталь, оцинкованную горячим погружением, титан и т.п. Пластики могут включать, без ограничения перечисленным, стериопластичный полиолефин, листовой ламинированный компаунд, уретановый термопласт, полипропилен, поликарбонат, полиэтилен, полиамиды (найлон). Подложки могут быть загрунтованы металлом и/или пластиком, т.е. на них может быть нанесен слой органического или неорганического материала. Также композиции покрытия по настоящему изобретению можно наносить на указанные подложки для придания одного или нескольких самых различных свойств, таких как, но без ограничения, коррозионная стойкость, стойкость к истиранию, ударопрочность, огне- и/или термостойкость, химическая стойкость, стойкость к воздействию ультрафиолетовым излучениям, структурная целостность, уменьшение баллистического воздействия, смягчение ударной волны, звукопоглощение, декорирование и т.п. В примерах, не являющихся ограничительными, композиции покрытия по настоящему изобретению можно наносить на, по меньшей мере, часть строительного элемента или производственного изделия, такого как, но без ограничений, транспортное средство. «Транспортное средство» включает, но не ограничивается перечисленным, городские, коммерческие и военные наземные, водные и воздушные транспортные средства, например, легковые автомобили, грузовые автомобили, суда, корабли, подводные лодки, самолеты, вертолеты, армейские вездеходы и танки. Производственное изделие может представлять собой строительную конструкцию. «Строительный элемент» и подобные термины включают, но не ограничиваются перечисленным, по меньшей мере, часть конструкции, в том числе, конструкций жилых зданий, производственных и оборонительных сооружений, например, кровли, полов, опорных балок, стен и т.п. Используемый в данном описании термин «подложка» может относиться к внешней или внутренней поверхности на, по меньшей мере, части промышленного изделия, на самом промышленном изделии, строительном элементе и т.п. В одном воплощении основа представляет собой кузов грузового автомобиля.

В одном воплощении полимочевинную композицию покрытия по настоящему изобретению можно наносить на пленочный носитель. Пленочный носитель можно выбрать из широкого ряда материалов, известных в уровне техники. Не являющиеся ограничительными примеры подходящих пленочный носителей включают, но не ограничиваются перечисленным, термопластичные материалы, термоотверждающиеся материалы, металлическую фольгу, целлюлозную бумагу, синтетическую бумагу и их смеси. Используемый в данном описании термин «термопластичный материал» относится к любому материалу, способному размягчаться или плавиться при нагревании и снова отверждаться при охлаждении. Не являющиеся ограничительными примеры подходящих термопластичных материалов могут включать полиолефины, полиуретаны, сложные полиэфиры, полиамиды, полимочевины, акриловые смолы и их смеси. Используемый в данном описании термин «термоотверждающийся материал» относится к любому материалу, который необратимо остается жестким после нагревания и/или отверждения. Не являющиеся ограничительными примеры могут включать полимерные полиуретаны, сложные полиэфиры, полимочевины, поликарбонаты, полиакрилаты, аминопласты, полиизоцианаты, эпоксидные смолы, их сополимеры и их смеси.

Как отмечалось выше, в некоторых воплощениях композиции покрытия по настоящему изобретению можно наносить на чистую (например, необработанную, без покрытия) подложку, предварительно обработанную подложку и/или подложку с покрытием, имеющую, по меньшей мере, одно другое покрытие. В примерах, не являющихся ограничительными, композиции покрытия по настоящему изобретению можно наносить как часть многослойного покрытия композиционного материала. Первое покрытие, нанесенное на подложку, можно выбрать из различных композиций покрытия, известных в уровне техники для нанесения на поверхность подложки. Не являющиеся ограничительными примеры могут включать, но не ограничиваться перечисленным, электроосаждаемые пленкообразующие композиции, грунтовочные композиции пигментированного или непигментированного однослойного покрытия, композиции пигментированных или непигментированных покрытий основы, композиции прозрачных покровных покрытий, композиции для промышленного покрытия и т.п. В другом не являющемся ограничительным воплощении композиции покрытия по настоящему изобретению можно наносить как часть многослойного композиционного материала, включающего предварительно обработанную подложку и слои покрытия, такие как, но без ограничения, покрытие, нанесенное электроосаждением, первый слой, слой основы, прозрачный слой и их сочетания. В одном воплощении прозрачное покрытие содержит силановые функциональные группы или до или после сшивания и отверждения.

Соответственно некоторые воплощения настоящего изобретения относятся к подложке с нанесенным, по меньшей мере, частично, многослойным покрытием, включающим, по меньшей мере, один слой, нанесенный электроосаждением, слой основы и прозрачный слой, и, кроме того, полимочевинный слой, сформированный из реакционной смеси, включающей изоцианат и триамин/аспартат, который представляет собой продукт реакции триамина и диалкилмалета и/или диалкилфумарата. В некоторых воплощениях многослойное покрытие включает, кроме слоя полимочевины, описанной выше, по меньшей мере, два слоя, нанесенных электроосаждением, слой основы и прозрачный слой, и в других воплощениях многослойное покрытие включает, кроме слоя полимочевины, описанной выше, слой, нанесенный электроосаждением, слой основы и прозрачный слой. Слой, нанесенный электроосаждением, представляет собой слой, осажденный из формирующей пленку композиции, которую можно наносить электроосаждением, обычно используемый в различных отраслях промышленности для декоративных и/или защитных целей. Слой основы можно осадить из любой композиции, для нанесения слоя основы содержащей или несодержащей пигмент. Обычно используют пигментированный слой основы в сочетании с прозрачным слоем. Прозрачный слой можно осадить из любой композиции для нанесения прозрачного слоя. В одном воплощении прозрачный слой включает силановые функциональные группы или до или после сшивания и отверждения. В другом воплощении прозрачный слой после отверждения имеет слабую функциональность поверхности, такую как у карбамата меланина, гидроксилсодержащего меланина, уретана 2К и силансодержащих прозрачных слоев. В соответствии с изобретением можно использовать любое число дополнительных слоев и/или слоев обработки в сочетании со слоями, наносимыми электроосаждением, слоями основы, прозрачными слоями и/или слоями полимочевины по настоящему изобретению, такими как слои предварительной обработки перед слоем, наносимым электроосаждением, первыми слоями, другим слоем, наносимым электроосаждением, базовым слоем и/или прозрачными слоями и т.п. Подложка также может представлять собой любую подходящую подложку, описанную в данном описании.

В другом воплощении полимочевинные композиции покрытия по настоящему изобретению можно использовать при нанесении двухслойного покрытия, приводящего к текстурированной поверхности. Первое покрытие наносят на подложку без покрытия или с покрытием и получают гладкий слой, по существу, не дающий отлипа. Для определения того, является ли слой по существу не дающим отлипа, используют «способ определения отсутствия отлипа». Способ определения отсутствия отлипа включает распыление композиции покрытия в один слой на лист нелипкого пластика до толщины 10-15 мил (254-381 мкм). По завершении распыления оператор, с использованием неплотно прилегающих одноразовых полихлорвиниловых перчаток, таких как коммерчески доступные одноразовые виниловые перчатки AMBIDEX, Marigold Industrial, Norcross, GA, осторожно дотрагивается до поверхности покрытия. К покрытию можно прикасаться несколько раз кончиками разных пальцев. Когда кончик пальца в перчатке более не прилипает или его больше не нужно будет отрывать от поверхности слоя, то тогда говорят, что слой по существу не дает отлипа. Время от завершения распыления до тех пор, когда покрытие по существу не будет давать отлипа, называют временем высыхания до отлипа. В воплощении, не являющемся ограничительным, время высыхания до отлипа и время отверждения можно регулировать, изменяя уровни различных компонентов композиции, таких как отношение первичного амина к вторичному амину.

Затем на слой первого покрытия можно нанести второе покрытие как текстурирующий слой или «опудривающее покрытие». Слой второго покрытия можно нанести при увеличенном расстоянии между устройством для нанесения - смесителем и подложкой с образованием отдельных капель композиции покрытия до ее контактирования с покрываемой подложкой и формированием таким образом неоднородности поверхности второго слоя. По существу не дающий отлипа первый слой покрытия, по меньшей мере, частично, является стойким ко второму слою, т.е., по меньшей мере, частично стойким к коалесценции капель композиции покрытия, распыляемой на него в качестве второго слоя покрытия или опудривающего покрытия, так что капли будут склеиваться, но не сливаются с предшествующим(и) слоем(слоями), обеспечивая создание текстуры поверхности. Слой последнего покрытия обычно показывает более развитую текстуру поверхности, чем слои первого или предшествующего покрытий. Общая толщина слоев покрытия может колебаться от 20 до 1000 мил или от 40 до 150 мил или от 60 до 100 мил или от 500 до 750 мил. В воплощении, не являющемся ограничительным, первый слой может составлять основную часть общей толщины, а опудривающий слой может составлять 15-50 мил.

В различных воплощениях настоящего изобретения «первый» слой покрытия может включать один, два, три или больше слоев; и «второй» слой покрытия может представлять собой один или несколько наносимых поверх последующих слоев. Например, можно нанести четыре слоя полимочевины, причем четвертый слой представляет собой опудривающий слой, и каждый слой имеет толщину от 15 до 25 мил (381-635 мкм). Следует понимать, что такие слои покрытия являются относительно «толстыми». Композиции покрытия по настоящему изобретению также можно наносить в виде значительно более тонких слоев, таких как от 0,1 до менее 15 мил, например, 0,1-10, 0,5-3 или 1-2 мил. Такие слои можно использовать индивидуально или в комбинации с другими слоями покрытия, такими как любые из известных в технике или тех, которые описаны в данном описании. При нанесении слоев с достаточной толщиной (например, 10-1000 мил, например, 100-200 мил или 125 мил ±10 мил) полимочевинный(е) слой(и) по настоящему изобретению может(гут) обеспечить гашение ударной волны. «Гашение ударной волны» означает, например, защиту в случае близости от ударной волны или взрыва. Такая защита может заключаться, например, в защите конструкции или части конструкции, такой как строительная конструкция, транспортного средства, воздушного судна, корабля/лодки, транспортного контейнера и т.п. от разрыва и/или разрушения, защиту от летящего мусора и обломков при взрыве и т.п.

В других воплощениях слои покрытия могут содержать идентичные или различные полимочевинные композиции, включающие компоненты алифатического и/или ароматического амина и/или алифатического и/или ароматического полиизоцианата, и второй слой может содержать идентичную или отличную комбинацию алифатического и/или ароматического амина и/или алифатического и/или ароматического полиизоцианата. «Аминный компонент» в данном контексте обозначает любой амин, используемый в покрытиях по настоящему изобретению. В другом воплощении самый верхний слой покрытия может включать композицию покрытия, которая обеспечивает требуемую долговечность. Требуемая долговечность может зависеть от используемой композиции покрытия по настоящему изобретению и/или от подложки, на которую наносят композицию. В одном воплощении сочетание алифатического и/или ароматического амина и/или полиизоцианата можно выбрать так, чтобы композиция самого верхнего слоя имела повышенную долговечность. Например, наружный слой покрытия может иметь долговечность от 1000 кДж до 6000 кДж или от 800 часов до 4000 часов при испытаниях с использованием везерометра (Atlas Material Testing Solutions) согласно методу SAE J1960. В таком воплощении первый слой может представлять собой полимочевинную композицию, включающую полиизоцианат и амин, в которой, по меньшей мере, один из амина и/или полиизоцианата может иметь ароматическую группу, и второй слой может представлять собой полимочевинную композицию, включающую преимущественно алифатический амин и алифатический полиизоцианат, с небольшой долей ароматики или без нее.

Полимочевинные композиции покрытия по настоящему изобретению могут необязательно включать обычные материалы, применяемые в уровне технике, такие как, но без ограничения, наполнители, стекловолокно, стабилизаторы, загустители, усилители адгезии, катализаторы, окрашивающие вещества, антиоксиданты, поглотители УФ, светостабилизаторы на основе пространственно затрудненных аминов, модификаторы реологии, добавки, повышающие текучесть, антистатики и другие модификаторы эксплуатационных характеристик или свойств, которые хорошо известны в технике покрытий для защиты поверхности, и их смеси. Например, покрытия по настоящему изобретению также могут включать огне- и/или термостойкий материал, такой как любой или несколько материалов из описанных в заявке на патент США №11/591312, включенной в данное описание в качестве ссылки. Наполнители могут включать глину и/или диоксид кремния, и усилители адгезии могут включать аминофункциональные материалы, аминосиланы и т.п.; примеры наполнителей и усилителей адгезии также описаны в публикации США №2006/0046068, включенной в данное описание в качестве ссылки. Такие добавки можно комбинировать с изоцианатом, продуктом реакции триамином/аспартатом или тем и другим. В некоторых воплощениях покрытие также может включать небольшие количества растворителя, и в некоторых воплощениях покрытие может по существу не содержать растворителя. «По существу не содержащее растворителя» означает, что покрытие может содержать небольшое количество растворителя, такое как 5%, 2%, 1% или менее.

Используемый в данном описании термин «окрашивающее вещество» обозначает любое вещество, которое придает окраску и/или непрозрачность и/или иной визуальный эффект композиции. Окрашивающее вещество можно добавлять в покрытие в любой подходящей форме, такой как дискретные частицы, дисперсии, растворы и/или хлопья. В покрытиях по настоящему изобретению можно использовать одно окрашивающее вещество или смесь двух или более окрашивающих веществ.

Примеры окрашивающих веществ включают красители и краски, такие как используемые в лакокрасочной промышленности и/или перечисленные Ассоциацией производителей сухих красок (DCMA), а также композиции для получения спецэффектов. Окрашивающее вещество может включать, например, тонко измельченный порошок твердого вещества, который не растворяется, но смачивается в условиях применения. Окрашивающее вещество может быть органическим или неорганическим и может быть агломерированным или неагломерированным. Окрашивающее вещество можно вводить в покрытия при помоле с использованием связующего для помола, такого как акриловое связующее для помола, применение которого знакомо специалистам в данной области техники. Связующее для помола также может включать триамин/аспартат по настоящему изобретению или индивидуально, или в сочетании с любыми другими аминами и полиолами, описанными в данном описании.

Примеры пигментов или пигментных композиций включают, но не ограничиваются перечисленным, неочищенный карбазолдиоксазиновый пигмент, азо-, моноазо- и дисазопигменты, нафтольный AS пигмент, пигменты солевого типа (крап лаки), бензимидазолоновый, металлический комплексный, изоиндолиноновый, изоиндолиновый и полициклический фталоцианиновый пигменты, хинакридоновый, периленовый, периноновый, дикетопирролопирроловый, тиоиндиговый, антрахиноновый, индантроновый, антрапиримидиновый, флавантроновый, пирантроновый, антантроновый, диоксазиновый, триарилкарбониевый, хинофталоновый пигменты, дикетопирролопирроловый красный ("DPPBO red"), диоксид титана, сажу, углеродное волокно, графит, другие проводящие пигменты и/или наполнители и их смеси. Термин «пигмент» и «окрашенный наполнитель» могут использоваться как взаимозаменяемые.

Примеры красителей включают, но не ограничиваются перечисленным, красители, содержащие растворители, такие как фталоцианиновый зеленый или голубой, оксид железа, ванадат висмута, антрахинон, перилен, алюминий и хинакридон.

Примеры красок включают, но не ограничиваются перечисленным, пигменты, диспергированные в носителях на водной основе или смешиваемых с водой, такие как AQUA-CHEM 896, коммерчески доступная от Degussa, Inc., CHARISMA COLORANTS и MAXITONER INDUSTRIAL COLORANTS, коммерчески доступные от Accurate Dispersions division of Eastman Chemical, Inc..

Как отмечалось выше, окрашивающее вещество может находиться в форме дисперсии, в том числе, но не только, дисперсии наночастиц. Дисперсии наночастиц могут включать один или несколько типов высокодисперсных наночастиц окрашивающих веществ и/или частиц окрашивающих веществ, создающих требуемую визуально воспринимаемую окраску и/или непрозрачность и/или визуальный эффект. Дисперсии наночастиц могут включать окрашивающие вещества, такие как пигменты или красители, с частицами размером менее 150 нм, например, менее 70 нм или менее 30 нм. Наночастицы можно получить изменением исходных органических или неорганических пигментов в измельчающей среде частицами размером менее 0,5 мм. Примеры дисперсий наночастиц и способов их получения приведены в патенте США №6875800 В2, включенном в данное описание в качестве ссылки. Дисперсии наночастиц также можно получить кристаллизацией, осаждением, конденсацией из газовой фазы и химическим истиранием (т.е. частичным растворением). Для того чтобы минимизировать повторную агломерацию наночастиц в покрытии, можно использовать дисперсию наночастиц с покрытием из смолы. Используемое в данном описании обозначение «наночастицы с покрытием из смолы» относится к непрерывной фазе, в которой диспергированы дискретные «микрочастицы композита», включающей наночастицы и покрытие смолы, нанесенное на наночастицы. Примеры дисперсий наночастиц, покрытых смолой, и способы их получения приведены в заявке на патент США №10/876031, поданной 24 июля 2004, включенной в данное описание в качестве ссылки, и в предварительной заявке на патент США №60/482167, поданной 24 июня 2003, также включенной в данное описание в качестве ссылки.

Примеры композиций для спецэффектов, которые можно использовать в полимочевинных покрытиях по настоящему изобретению, включают пигменты и/или композиции, дающие один или несколько зрительных эффектов, таких как отражение, перламутровый эффект, металлический блеск, фосфоресценцию, флуоресценцию, фотохромизм, фоточувствительность, термохромизм, гониохромизм и/или изменение окраски. Другие композиции для спецэффектов могут формировать и другие свойства, такие как непрозрачность и текстура. В одном неограничивающем варианте воплощения композиции для спецэффектов могут дать цветовой сдвиг, так что окраска покрытия изменяется, когда покрытие рассматривают под разными углами. Примеры композиций с цветовым эффектом приводятся в патенте США №6894086, включенном в данное описание в качестве ссылки. Другие композиции с цветовым эффектом могут включать композиции с прозрачной слюдой и/или синтетической слюдой, диоксидом кремния, оксидом алюминия, жидкокристаллический пигмент, жидкокристаллическое покрытие и/или любую композицию, в которой интерференция происходит из-за различия показателя преломления в материале, а не из-за различия показателей преломления поверхности материала и воздуха.

В некоторых не являющихся ограничительными воплощениях в покрытии по настоящему изобретению можно использовать фоточувствительную композицию и/или фотохромную композицию, которая обратимо изменяет свою окраску при воздействии одного или нескольких источников света. Фотохромную и/или фоточувствительную композицию можно активировать воздействием излучения определенной длины волны. Когда композиция становится возбужденной, молекулярная структура изменяется, и измененная структура демонстрирует новую окраску, которая отличается от исходной окраски композиции. Когда воздействие излучения прекращают, фотохромная и/или фоточувствительная композиция может вернуться в состояние покоя, в котором возвращается исходная окраска композиции. В одном воплощении, не являющемся ограничительным, фотохромная и/или фоточувствительная композиция может быть прозрачной в невозбужденном состоянии и окрашенной в возбужденном состоянии. Полное изменение окраски может происходить в пределах от миллисекунд до нескольких минут, например, от 20 секунд до 60 секунд. Пример фотохромных и/или фоточувствительных композиций включает фотохромные красители.

В одном воплощении, не являющемся ограничительным, фоточувствительная композиция и/или фотохромная композиция может ассоциироваться и/или, по меньшей мере, частично связываться, например, ковалентной связью, с полимером и/или полимерными материалами полимеризуемого компонента. В отличие от некоторых покрытий, в которых фоточувствительная композиция может мигрировать из покрытия и кристаллизоваться в подложке, фоточувствительная композиция и/или фотохромная композиция, ассоциированная и/или, по меньшей мере, частично связанная с полимером и/или полимеризуемым компонентом согласно воплощению настоящего изобретения, не являющемуся ограничительным, имеет минимальную миграцию из покрытия. Примеры фоточувствительных композиций и/или фотохромных композиций и способы их получения указаны в заявке на патент США, регистрационный №10/892919, поданной 16 июля 2004, и включенной в данное описание в качестве ссылки.

В общем случае краситель может присутствовать в композиции покрытия в любом количестве, достаточном для придания требуемого свойства и визуального и/или цветового эффекта. Окрашивающее вещество может составлять от 0,1 до 65 мас.% от композиций по настоящему изобретению, например, от 3 до 40 мас.% или 5-35 мас.%, где массовый процент (мас.%) рассчитан относительно всей массы композиции. В некоторых воплощениях массовый процент пигмента может равняться 0,1-1,0 мас.%.

В другом воплощении полимочевинные композиции покрытия по настоящему изобретению, наносимые на подложку, обладают окраской, которая соответствует окраске окружающей подложки. Используемый в данном случае термин «соответствовать» или подобные термины, относящиеся к соответствию цветов, означают, что цвет композиции покрытия по настоящему изобретению по существу соответствует требуемому цвету или цвету ассоциированной подложки. Например, когда подложка для полимочевинной композиции покрытия представляет собой часть транспортного средства, такую как кузов грузового автомобиля, окраска покрытия по существу соответствует цвету ассоциированного кузова транспортного средства. Это можно наблюдать визуально или подтвердить с использованием спектроскопического оборудования.

Покрытия по настоящему изобретению могут являться частью многослойного композиционного материала, включающего подложку с различными слоями покрытия, такими как слой предварительной обработки, слой, нанесенный электроосаждением, грунтовка, слой основы и прозрачный слой. По меньшей мере, один из слоев основы и прозрачного слоя может содержать пигмент, и/или прозрачный слой может содержать усилитель адгезии, и любое из таких покрытий может представлять собой покрытие, описанное в данном описании. Полагают, что добавление усилителя адгезии в прозрачный слой или на его поверхность может улучшить адгезию между прозрачным слоем и композицией покрытия, наносимой на него, хотя авторы изобретения не хотят связывать себя какой-либо теорией. В данном воплощении композиция покрытия по настоящему изобретению может представлять собой продукт реакции изоцианата и триамина/аспартата с пигментной добавкой. Композицию покрытия по настоящему изобретению, содержащую пигмент, можно наносить на, по меньшей мере, часть изделия или конструкции. Окраска изделия или конструкции с покрытием может соответствовать окраске ассоциированной подложки. Термин «ассоциированная подложка» может относиться к подложке, которая включает изделие или конструкцию, но не имеет покрытия из композиции покрытия по настоящему изобретению, или к подложке, которая связана, соединена или близко расположена к изделию или конструкции, но не имеет покрытия из композиции покрытия по настоящему изобретению.

Используемые в данном описании, если специально не указано иное, все числа, такие как выражающие величины, интервалы, количества или процентные содержания, следует воспринимать, как если бы им предшествовало слово «приблизительно», даже если термин не представляется точным. Предполагается, что любой численный интервал, приведенный в данном описании, включает все подинтервалы, включенные в него. Множественное число включает единственное и наоборот. Например, хотя изобретение, раскрытое в данном описании, включая формулу изобретения, приведено в терминах, выраженных в единственном числе, триамин, диалкилмалеат и/или диалкилфумарат, продукт реакции триамин/аспартата, полимочевина, основа и т.п., можно использовать смеси всех таких вещей. Также используемый в данном описании термин «полимер» относится к преполимерам, олигомерам и как гомополимерам, так и сополимерам; префикс «поли» означает два или больше.

Примеры

Приведенные далее примеры предназначены для пояснения изобретения и не должны рассматриваться как ограничивающие изобретение каким-либо путем. Как известно специалистам в данной области техники, MW обозначает среднюю молекулярную массу, Mw обозначает среднемассовую молекулярную массу, и Mn обозначает среднечисленную молекулярную массу.

Пример А

Из перечисленных далее ингредиентов получают аминный отвердитель, модифицированный аспартатом, со вторичной неаспартатной аминогруппой.

Загрузку 1 загружают в подходящую колбу, снабженную мешалкой, закрепленной сверху, термопарой, холодильником и вводом для N2. Загрузку защищают слоем N2. Начиная с температуры 22°С, в колбу добавляют загрузку 2 в течение 6 часов. Во время добавления наблюдают выделение тепла. Отмечают максимальную температуру 49°С во время добавления загрузки. При температуре 48°С (3,75 часов от начала загрузки) реактор охлаждают потоком воздуха. При температуре 49°С (4,5 часа от начала загрузки) реактор охлаждают на ледяной бане. По завершении загрузки температура реакционной смеси равна 41°С. Реакционную смесь нагревают до температуры 50°С с помощью наружного источника тепла и выдерживают при этой температуре в течение 3,6 часов. Проверка инфракрасного спектра реакционной смеси показывает, что диэтилмалеат израсходован (исчезновение пика при 1646 см-1). Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 97,4%, вязкость Е по шкале Гарднера-Хольта (приблизительно 125 сП), плотность 8,93 ф/гал, общее содержание амина 6,303 мэкв/г, содержание остаточного первичного амина 0,298 мэкв/г, содержание вторичного амина 6,011 мэкв/г, содержание третичного амина 0,044 мэкв/г, и Mw=248 и Mn=178, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример В

Из перечисленных далее ингредиентов получают аминный отвердитель, модифицированный аспартатом, с вторичной неаспартатной аминогруппой.

Загрузку 1 загружают в подходящую колбу, снабженную мешалкой, закрепленной сверху, термопарой, холодильником и вводом для N2. Загрузку защищают слоем N2. Начиная с температуры 60°С, в колбу добавляют загрузку 2 в течение 4,5 часов. Во время добавления наблюдают небольшое выделение тепла. Отмечают максимальную температуру 67°С во время добавления данной загрузки. По завершении загрузки температура реакционной смеси равна 61°С. Реакционную смесь нагревают до температуры 70°С с помощью наружного источника тепла и выдерживают при этой температуре в течение 2,75 часов. Проверка инфракрасного спектра реакционной смеси показывает, что диэтилмалеат израсходован (исчезновение пика при 1646 см-1). Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 98,3%, вязкость F+ по шкале Гарднера-Хольта (приблизительно 146 сП), плотность 8,55 ф/гал, общее содержание амина 5,17 мэкв/г, содержание остаточного первичного амина 0,077 мэкв/г, содержание вторичного амина 5,032 мэкв/г, содержание третичного амина 0,066 мэкв/г, и Mw=547 и Mn=445, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример С

Из перечисленных далее ингредиентов получают амин/акрилатный отвердитель.

Загрузку 1 загружают в подходящий реактор, снабженный мешалкой, закрепленной сверху, термопарой, холодильником и вводом для N2. Загрузку защищают слоем N2. Начиная с температуры 24°С, в реактор добавляют загрузку 2 в течение 45 минут. Во время добавления наблюдают умеренное выделение тепла. По завершении загрузки температура реакционной смеси равна 26°С. Содержимое реактора нагревают до 35°С с помощью наружного источника тепла и выдерживают при этой температуре в течение 2 часов. Проверка инфракрасного спектра реакционной смеси в это время показывает, что акрилат израсходован (отсутствие пиков при 1621, 1635 см-1). Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 89,5%, вязкость C-D по шкале Гарднера-Хольта, плотность 7,93 ф/гал, общее содержание амина 4,098 мэкв/г, и Mw=928 и Mn=692, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример D

Из перечисленных далее ингредиентов получают аддукт амина и эпоксисоединения.

Загрузку 1 загружают в подходящий реактор, снабженный мешалкой, закрепленной сверху, термопарой, холодильником и вводом для N2. Загрузку защищают слоем N2, и реактор нагревают. Начиная с температуры 62°С, в реактор добавляют загрузку 2 в течение 6,9 часов в температурном интервале 62-92°С. Во время загрузки нагревательный кожух надевают или убирают, и реактор охлаждают (водяная баня или воздушная баня), если требуется, для регулирования температуры реакции. По завершении добавления температура реакционной смеси равна 77°С. Реакционную смесь выдерживают при 80°С в течение 8,6 часов и затем при 85°С в течение 1,6 часов. В этот момент находят, что эпоксидная эквивалентная масса составляет 55556, и реакцию считают завершенной. Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 96,7%, вязкость Z10 по шкале Гарднера-Хольта, общее содержание амина 2,969 мэкв/г, содержание остаточного первичного амина 0,170 мэкв/г, содержание вторичного амина 2,504 мэкв/г, содержание третичного амина 0,295 мэкв/г, гидроксильное число 160,1, Mw=657 и Mn=562, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример Е

Из перечисленных далее ингредиентов получают акрилат/аспартатный аминный отвердитель.

Загрузку 1 загружают в подходящую колбу, снабженную мешалкой, закрепленной сверху, термопарой, холодильником и вводом для N2. Загрузку защищают слоем N2. Начиная с температуры 21°С, в колбу добавляют загрузку 2 в течение 45 минут. Во время добавления наблюдают выделение тепла. По завершении загрузки температура реакционной смеси равна 45°С. Реакционную смесь нагревают до температуры 50°С с помощью наружного источника тепла и выдерживают при этой температуре в течение 3,25 часов. Проверка инфракрасного спектра реакционной смеси показывает, что диэтилмалеат израсходован (исчезновение пика при 1646 см-1). В реактор добавляют загрузку 3, затем к реакционной смеси добавляют загрузку 4 в течение 45 минут; по завершении добавления загрузки 4 температура реакционной смеси равна 50°С. Реакционную смесь выдерживают при этой температуре в течение 2,9 часов. Проверка инфракрасного спектра реакционной смеси показывает присутствие непрореагировавшего акрилата (пики при 1621, 1635 см-1). Температуру реакционной смеси поднимают до 70°С и выдерживают в течение 4 часов. Проверка инфракрасного спектра реакционной смеси показывает, что акрилат израсходован. Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 92,0%, вязкость С по шкале Гарднера-Хольта, плотность 8,41 ф/гал, общее содержание амина 4,165 мэкв/г, содержание остаточного первичного амина 0,026 мэкв/г, содержание вторичного амина 4,139 мэкв/г, содержание третичного амина 0,000 мэкв/г, Mw=489 и Mn=415, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример F

Из перечисленных далее ингредиентов получают акрилат/аспартатный аминный отвердитель.

Загрузку 1 загружают в подходящую колбу, снабженную мешалкой, закрепленной сверху, термопарой, холодильником и вводом для N2. Загрузку защищают слоем N2. Начиная с температуры 21°С, в колбу добавляют загрузку 2 в течение 5,75 часов. Во время добавления наблюдают умеренное выделение тепла. Во время добавления указанной загрузки отмечают максимальную температуру 35°С. По завершении загрузки температура реакционной смеси равна 33°С. Реакционную смесь нагревают до температуры 35-37°С с помощью наружного источника тепла и выдерживают при этой температуре в течение 3 часов. Проверка инфракрасного спектра реакционной смеси показывает, что дибутилмалеат израсходован (исчезновение пика при 1646 см-1). В реактор добавляют загрузку 3 и реакционную смесь нагревают до 43°С. К реакционной смеси добавляют загрузку 4 в течение 3,6 часов; наблюдают умеренное выделение тепла. Интервал температуры реакционной смеси в ходе добавления загрузки 4 составляет от 43 до 50°С; по завершении добавления загрузки 4 температура реакционной смеси равна 45°С. Затем температуру реакционной смеси поднимают до 50°С и выдерживают при этой температуре в течение 3 часов. Проверка инфракрасного спектра реакционной смеси показывает присутствие непрореагировавшего акрилата (пики при 1621, 1635 см-1). Температуру реакционной смеси поднимают до 70°С и выдерживают в течение 10,9 часов. Проверка инфракрасного спектра реакционной смеси показывает наличие вышеуказанных пиков в связи с тем, что акрилат не отделяется от исходного шума; в данный момент реакцию считают завершенной. Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 98,9%, вязкость D по шкале Гарднера-Хольта, плотность 8,17 ф/гал, общее содержание амина 4,21 мэкв/г, содержание остаточного первичного амина 0,230 мэкв/г, содержание вторичного амина 3,985 мэкв/г, содержание третичного амина 0,000 мэкв/г, Mw=450 и Mn=406, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример G

Из перечисленных далее ингредиентов получают акрилат/аспартатный аминный отвердитель.

Загрузку 1 загружают в подходящую колбу, снабженную мешалкой, закрепленной сверху, термопарой, холодильником и вводом для N2. Загрузку защищают слоем N2. Начиная с температуры 23°С, в колбу добавляют загрузку 2 в течение 20 минут. Во время добавления наблюдают умеренное выделение тепла, которое регулируют, применяя ледяную баню. Во время добавления указанной загрузки отмечают максимальную температуру 33°С. По завершении загрузки температура реакционной смеси равна 28°С. Реакционную смесь нагревают до температуры 35-38°С с помощью наружного источника тепла и выдерживают при этой температуре в течение 2,2 часов. Проверка инфракрасного спектра реакционной смеси показывает присутствие диэтилмалета (пик при 1646 см-1). Температуру поднимают до 50-51°С и реакционную смесь выдерживают в течение 7,6 часов. Проверка инфракрасного спектра реакционной смеси показывает, что диэтилмалеат израсходован. Устанавливают температуру реакционной смеси 41°С и в реактор добавляют загрузку 3. К реакционной смеси добавляют загрузку 4 в течение 25 минут; по завершении добавления загрузки 4 температура реакционной смеси равна 39°С. Затем температуру реакционной смеси поднимают до 50°С и выдерживают в течение 3 часов. Проверка инфракрасного спектра реакционной смеси показывает присутствие непрореагировавшего акрилата (пики при 1621, 1635 см-1). Температуру реакционной смеси поднимают до 70°С и выдерживают в течение 7,5 часов, затем поднимают до 80°С и выдерживают в течение 3,75 часов. Проверка инфракрасного спектра реакционной смеси показывает, что наличие вышеуказанных пиков не связано с присутствием акрилата; в данный момент реакцию считают завершенной. Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 95,5%, вязкость В по шкале Гарднера-Хольта, плотность 8,34 ф/гал, общее содержание амина 5,096 мэкв/г, содержание остаточного первичного амина 0,003 мэкв/г, содержание вторичного амина 5,093 мэкв/г, содержание третичного амина 0,000 мэкв/г, Mw=356 и Mn=321, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример Н

Из перечисленных далее ингредиентов получают амин с частичной функциональной группой аспартата.

Загрузку 1 загружают в подходящую колбу, снабженную мешалкой, закрепленной сверху, термопарой, холодильником и вводом для N2. Загрузку защищают слоем N2. Начиная с температуры 22°С, в колбу добавляют загрузку 2 в течение 2,7 часов. Во время добавления наблюдают умеренное выделение тепла, которое регулируют, применяя ледяную баню. Отмечают максимальную температуру 32°С во время добавления данной загрузки. По завершении загрузки температура реакционной смеси равна 31°С. Реакционную смесь нагревают до температуры 35°С с помощью наружного источника тепла и выдерживают при этой температуре в течение 3,8 часов. Проверка инфракрасного спектра реакционной смеси показывает присутствие дибутилмалеата (пик при 1646 см-1). Затем реакционную смесь греют еще в течение 4,9 часов. Проверка инфракрасного спектра реакционной смеси в этот момент показывает, что дибутилмалеат израсходован. Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 89,0%, вязкость D по шкале Гарднера-Хольта, плотность 8,18 ф/гал, общее содержание амина 4,926 мэкв/г, содержание первичного амина 2,541 мэкв/г, содержание вторичного амина 2,385 мэкв/г и содержание третичного амина 0,000 мэкв/г.

Пример I

Из перечисленных далее ингредиентов получают аддукт амина с концевой акрилатной группой.

Загрузку 1 загружают в подходящую колбу, снабженную мешалкой, закрепленной сверху, термопарой, холодильником и вводом для воздуха. Загрузку защищают слоем воздуха и нагревают до 37°С. В колбу добавляют загрузку 2 в течение 40 минут при указанной температуре. Сразу же по завершении добавления загрузки 2 берут образец для проверки инфракрасной спектроскопией затухающего общего отражения (ATR). В следующие 1,5 часа температуру реакционной смеси постепенно поднимают до 77°С. В данной точке снова берут образец реакционной смеси для инфракрасной спектроскопии ATR. Реакционную смесь выдерживают при 74-77°С в течение 12,1 часов, периодически отбирая образцы для инфракрасной спектроскопии ATR. Устанавливают, что реакция завершена, когда более не происходит изменений пиков при 1621 и 1635 см-1. Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 87,6%, вязкость Z1 по шкале Гарднера-Хольта, общее содержание амина 2,882 мэкв/г, содержание первичного амина 0,007 мэкв/г, содержание вторичного амина 2,875 мэкв/г, содержание третичного амина 0,000 мэкв/г, Mw=2070, Mn=891 и Mz=3079, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример J

Из перечисленных далее ингредиентов получают олигомерный аспартат/акрилатный аминный отвердитель.

Загрузку 1 загружают в подходящую колбу, снабженную мешалкой, закрепленной сверху, термопарой, холодильником и вводом для воздуха. Загрузку защищают слоем воздуха и нагревают до 40°С. К реакционной смеси добавляют загрузку 2 в течение 75 минут при 40-41°С. Температуру реакционной смеси повышают до 75°С и выдерживают в течение 6,1 часов. Проверка инфракрасного спектра реакционной смеси показывает присутствие непрореагировавшего акрилата (пики при 1621 и 1635 см-1). Температуру реакционной смеси повышают до 85°С и выдерживают в течение 4,8 часов. Проверка инфракрасного спектра реакционной смеси все еще показывает присутствие акрилата. К реакционной смеси добавляют еще 5,6 г загрузки 1, и реакционную смесь выдерживают еще в течение 4,8 часов. В данный момент инфракрасный спектр реакционной смеси показывает, что акрилат израсходован. Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 99,9%, 8,52 ф/гал, вязкость Z6 по шкале Гарднера-Хольта, общее содержание амина 3,967 мэкв/г, содержание первичного амина 0,021 мэкв/г, содержание вторичного амина 3,855 мэкв/г, содержание третичного амина 0,091 мэкв/г, Mw=2424, Mn=825 и Mz=3896, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример К

Из перечисленных далее ингредиентов получают аминный отвердитель, модифицированный акрилатом.

Загрузку 1 загружают в подходящую колбу, снабженную мешалкой, закрепленной сверху, термопарой, холодильником и вводом для воздуха. Загрузку защищают слоем воздуха. Начиная с температуры 22°С, добавляют загрузку 2 в течение 18 минут. Не наблюдают выделение тепла. Температуру реакционной смеси поднимают до 70°С и выдерживают в течение 2,9 часов. Проверка инфракрасного спектра реакционной смеси показывает присутствие непрореагировавшего акрилата (пики при 1621 и 1635 см-1). Температуру реакционной смеси поднимают до 90°С и выдерживают в течение 8,8 часов. В данный момент инфракрасный спектр смеси показывает, что акрилат израсходован. Находят, что полученный материал имеет измеренное содержание твердых веществ (110°С, 1 час) 95,4%, вязкость G- по шкале Гарднера-Хольта, общее содержание амина 0,884 мэкв/г, содержание первичного амина 0,155 мэкв/г, содержание вторичного амина 0,702 мэкв/г, содержание третичного амина 0,022 мэкв/г, Mw=2180, и Mn=769 и Mz=2993, определенные гельпроникающей хроматографией против полистирольного стандарта.

Пример 1

Из перечисленных далее ингредиентов получают композицию для стороны «А» с изоцианатной функциональной группой.

Terathane 650, неофенилгликоль, 1,2-бутандиол и каталитическое количество дилаурата дибутилолова (0,013 мас.% от трех гликолей) загружают в подходящий реактор в атмосфере азота. В реактор добавляют диизоцианат изофорона в течение 105 минут в температурном интервале 36-37°С. В течение 50 минут температуру реакционной смеси повышают до 52°С. В течение 60 минут температуру реакционной смеси повышают до максимальной - 125°С. Еще через 60 минут находят, что эквивалентная масса полученного преполимера находится в рамках определения. Полученный преполимер охлаждают до 71°С и выливают в 87,9% DESMODUR N3400 и перемешивают в течение 30 минут. Оставшийся DESMODUR N3400 добавляют для доведения конечной эквивалентной массы изоцианата до 264,9.

Примеры 2-3

Получают перетертые пигменты согласно составам, указанным в таблице 1.

В каждом примере ингредиенты объединяют и загружают в мельницу Premier Mill НМ 1,5 VSD, серия SuperMill (SPX Corporation), с загрузкой на 85% 1,0-мм мелющего тела Mill Mates Plus TZP (Zircoa, Inc.) и перетирают со скоростью 2400 об/мин. Считают перетирание завершенным, когда находят, что размер частиц составляет 7,5 по Hegman после вытяжки на степень перетира на приборе для определения степени перетира.

Примеры 4-5

Получают исходные смеси согласно составам, указанным в таблице 2.

Примеры 6-8

Перечисленные далее составы для стороны «В» получают согласно составам, указанным в таблице 3.

Композиции для стороны В из таблицы 3, приведенной выше, и композицию для стороны А примера 1 загружают в отдельные канистры и перед распылением нагревают до 140°F в печи в течение 1-3 часов. Полимочевинные композиции покрытия получают смешиванием в отношении по объему 1:1 компонента для стороны А с каждым из компонентов для стороны В в аппликаторе с неподвижной смесительной трубкой, доступном от Cammda Corporation. Композиции покрытия наносят на панели из холоднокатаной стали с нанесенными электроосаждением грунтовкой и прозрачным слоем на основе эпоксикислоты (NDCT 5002А, доступна от PPG Industries, Inc.). Время до отлипа для покрытий определяют, периодически касаясь панели рукой в перчатке, как описано ранее, и считают, что отлипа нет, когда перчатка более не липнет к покрытиям.

Величины твердости определяют, загружая компоненты со стороны А и В в двухцилиндровый шприц, снабженный неподвижной смесительной трубкой и ручным дозирующим устройством, модель 415-9911-00, 50 мл, 1:1 (Cammda Corporation), и впрыскивая компоненты с использованием соотношения 1:1 в форму с образованием «шайбы» диаметром приблизительно 5 см и толщиной 0,25 см. Твердость шайбы из полимочевинного покрытия при температуре окружающей среды измеряют по шкале D Шора на твердомере Pencil Style Digital Durometer, модель 212 (Pacific Transducer Corp.) через 1 сутки после нанесения. Затем шайбы помещают в печь при 140°F на 1 сутки, и измеряют твердость покрытия на шайбе по шкале D Шора в печи для предупреждения охлаждения. Шайбы вынимают из печи в окружающую среду и через 1 сутки снова измеряют твердость при температуре окружающей среды.

Отношение эквивалентов изоцианата к амину вычисляют для полимочевинной композиции, включающей компонент для стороны В примера 6, как равное 1,034, для полимочевинной композиции, включающей компонент для стороны В примера 7, как равное 1,296, и для полимочевинной композиции, включающей компонент для стороны В примера 8, как равное 1,077.

Определяют свойства полимочевинных покрытий, указанные в таблице 4.

Примеры 9-11

Получают перетертые пигменты согласно составам, указанным в таблице 5.

В каждом примере ингредиенты объединяют и загружают в бисерную мельницу модель М2501 (Eiger Machinery, Inc.), со 180 мл 1,0-мм бисера Zirconox (Jyoti Ceramic Industries Pvt. Ltd.) и перетирают в мельнице со скоростью 3500 об/мин. Считают перетирание завершенным, когда находят, что размер частиц составляет 7,5 по Hegman после вытяжки на степень перетира на приборе для определения степени перетира.

Примеры 12-15

Получают перечисленные далее композиции для «стороны В», указанные в таблице 6.

Композиции для стороны В из таблицы 6, приведенной выше, и композицию для стороны А примера 1 загружают в отдельные канистры и перед распылением нагревают до 140°F в печи в течение 4-6 час. Полимочевинные кроющие композиции получают смешиванием в отношении по объему 1:1 компонента для стороны А с каждым из компонентов для стороны В в аппликаторе с неподвижной смесительной трубкой, доступном от Cammda Corporation. Композиции покрытия наносят на панели из холоднокатаной стали с нанесенными электроосаждением грунтовкой и прозрачным слоем на основе эпоксикислоты (APR 26241, доступна от ACT Laboratories, Inc.). Время до отлипа для покрытий определяют, периодически касаясь панели рукой в перчатке, как описано ранее, и считают, что отлипа нет, когда перчатка более не липнет к покрытиям.

Величины твердости определяют, загружая компоненты со стороны А и В в двухцилиндровый шприц, снабженный неподвижной смесительной трубкой и «пневматическим аппликатором» (PC Сох Limited), и впрыскивая компоненты с использованием соотношения 1:1 в форму с образованием круглой «шайбы» диаметром приблизительно 6 см и толщиной 0,2 см. Твердость шайбы из полимочевинного покрытия измеряют при температуре окружающей среды по шкале D Шора на твердомере Pencil Style Digital Durometer, модель 212 (Pacific Transducer Corp.) через 1 сутки после нанесения. Затем шайбы помещают в «горячую камеру» при 140°F на 1 сутки, и измеряют твердость покрытия по шкале D Шора на шайбе в горячей камере для предупреждения охлаждения. Шайбы вынимают из горячей камеры в окружающую среду, и через 1 сутки снова измеряют твердость при температуре окружающей среды.

Отношение эквивалентов изоцианата к амину вычисляют для полимочевинной композиции, включающей компонент для стороны В примера 12, как равное 1,059, для полимочевинной композиции, включающей компонент для стороны В примера 13, как равное 1,072, для полимочевинной композиции, включающей компонент для стороны В примера 14, как равное 1,092, и для полимочевинной композиции, включающей компонент для стороны В примера 15, как равное 1,082.

Определяют свойства полимочевинных покрытий, указанные далее.

Хотя выше в целях пояснения описаны определенные воплощения данного изобретения, для специалистов в данной области техники будет очевидно, что можно осуществить многочисленные изменения деталей по настоящему изобретению без отхода от сущности изобретения, изложенной в прилагаемой формуле изобретения.

Реферат

Изобретение относится к продукту реакции триамина и диалкилмалеата и/или диалкилфумарата, с вязкостью менее 2000 сП. При этом триамин имеет следующую структуру: !! где все n являются одинаковыми или различными и каждое представляет собой целое число. Также предложены композиция для покрытия и подложка (варианты). Получаемый продукт используется в качестве отвердителя для получения полимочевинных покрытий. 4 н. и 23 з.п. ф-лы, 7 табл., 25 пр.

Формула

где все n являются одинаковыми или различными, и каждое представляет собой целое число.

где все n являются одинаковыми или различными, и каждое представляет собой целое число.

i) полиоксиалкилендиамина и/или полиоксиалкилентриамина, включающих первичные и/или вторичные аминогруппы;

ii) эфира аспарагиновой кислоты и функционально замещенного диамина, в котором отсутствует другая функциональная группа, реакционноспособная в отношении изоцианата; и/или

iii) продукта реакции полиамина и эпоксисоединения.

Комментарии