Способ обдирки зерна и устройство для его осуществления, а также устройство для подготовки зерна к размолу - RU2076779C1

Код документа: RU2076779C1

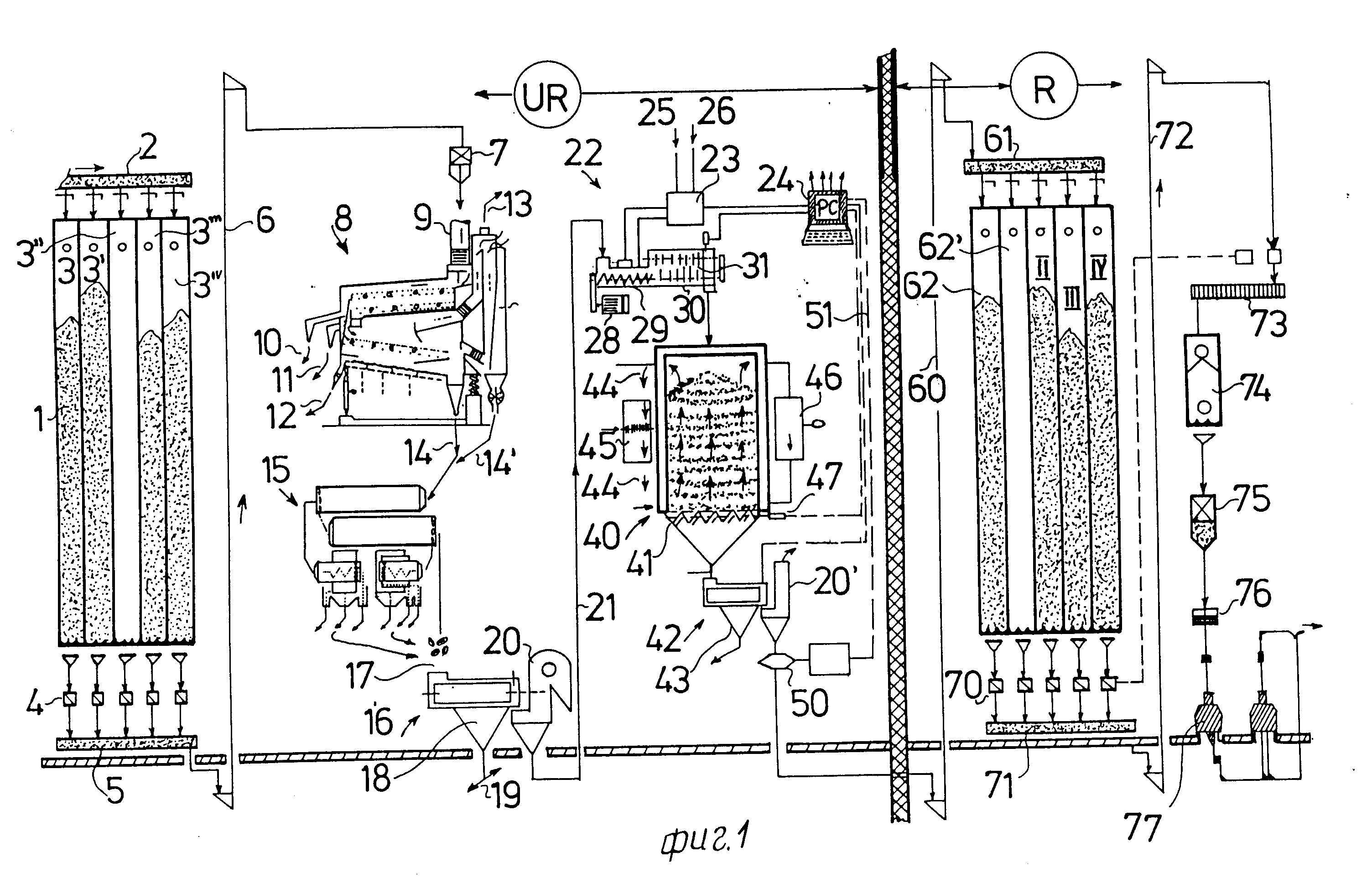

Чертежи

Описание

Изобретение относится к устройству, а также способу обдирки зерна в обдирной камере, образованной из кожуха обдирочного устройства и ротора обдирочного устройства, причем зерно перемещается с помощью рабочих элементов ротора обдирочного устройства от загрузочного отверстия до выходного отверстия.

Подготовка зерна к размолу, в частности, по системе высокого помола, включает следующие ступени способа:

отсев песка и частичек грязи,

отбор различных посторонних частиц, к

примеру, камней, мелких семян и частичек шелухи,

удаление прилипших частичек загрязнений,

увлажнение зерна от влажности при хранении (например, 10 12%) до влажности, необходимой для

размола (например, более 15% содержания воды),

выдержка зерна в течение 12 48 ч,

смотря по обстоятельствам, также обдирка или снятие отдельных частиц оболочки или всей оболочки

зерна.

Зерно зерновых культур в основном имеет трехслойную кожуру. Самый наружный слой кожуры состоит из верхней кожицы, продольных ячеек, поперечных ячеек и трубчатых ячеек, которые составляют примерно 5,5% всего зерна. Затем следует средний двойной слой, так называемый окрашенный слой, а также бесцветный слой.

Внутренний слой составляет 7% веса зерна и называется алейроновым слоем. Остается еще зародыш с 2,5% и большой остаток, мучнистое ядро, составляющее около 82,6% всего зерна. Известный круг проблем при изготовлении обойной муки и белой муки, а также дунста и крупы связан с зародышем растения, так как зародыш имеет высокое содержание жира.

Зародыш является ценной составляющей частью и может использоваться, например, для получения масла. Жир же, однако, является тем элементом, который в разрушенном состоянии зародыша, особенно при высоком содержании зародыша, ограничивает сохраняемость мучных продуктов. Мельник стремится к тому, чтобы наиболее полно удалить все зародыши растения в процессе размола. Зерно зерновых культур поэтому должно направляться на первый помол с зародышем, по возможности, без повреждений.

В недавнем прошлом выявилось две тенденции. Во-первых, экономически обоснованное снижение числа машин или агрегатов для очистки или подготовки к размолу. В этом направлении следовало использовать лишь сушильно-отделительные машины, смачивание зерна, а также, по возможности, наименьшие ячейки для отстоя. Согласно второй тенденции предлагалось как раз наоборот, по аналогии с мельницами для риса, зерно для размола подвергать очистке от кожуры и полированию с помощью многих ступеней почти до мучнистого зерна.

Так, например, согласно патенту Германии DE-PS N 1 164 210, предлагалось полностью удалять самые наружные слои. В зависимости от вида зерна, благодаря многократному увлажнению, обдирке и сортировке, удаляется 3,2 5,7% т.е. отчасти вся наружная оболочка. Удаление такой большой части оболочки должно подготавливаться и сопровождаться целенаправленной и многократной обработкой зерна, причем, наряду с увлажнением, применялось также тепло при воздействии в течение достаточного времени с интенсивным перемещением.

Самим заявителем было предложено, согласно патенту СН-PS N 640 750, так сказать, в качестве среднего пути, удалять 6 10% зерна или 50 60% оболочки зерна перед размолом. Для этого предлагалось четыре следующих друг за другом операции способа: сухая очистка влажное удаление оболочки интенсивное смачивание размол в валках. Этот способ нельзя было, однако, осуществить из экономических или производственных соображений.

В более старом решении, согласно патенту GB-PS N 1 258 230, предлагалось для повышения выхода удалять различные оболочки с помощью многократной "периодической" обработки. Хотя этот способ полного удаления оболочки известен уже более двух десятилетий, на практике он не нашел применения.

Еще раньше, согласно патенту US-PS N 5 025 993, снова пытались с помощью систематического и многократно повторяющегося процесса полной очистки и удаления оболочки осуществлять часть операций прежнего процесса размола во время подготовки к размолу. Поставленные в большом объеме практические опыты, однако, по меньшей мере, в отношении общей экономии, не дали никаких преимуществ.

Напротив, при полном удалении оболочки зерна получались очень влажные фракции оболочки, которые требовали специальной обработки и отчасти должны были подвергаться сушке. Большое число опытов не дало высокого выхода белой муки или круп. Затраты на процесс размола не удалось снизить с помощью этого способа.

Патент США N 5 025 993 исходит из практики удаления оболочки и полирования, существующей на рисозаводах. Собственно недостаток состоит в том, что каждая отдельная машина имеет очень узкий диапазон применения, так то при больших производительностях, например, 20 40 т/час требуется большое число отдельных машин.

В основу изобретения поставлена задача усовершенствовать процесс подготовки к размолу, исключив недостатки, таким образом, чтобы, в частности, зерно без его разрушения подвергнуть высокой очистке также при большой производительности. Другая часть задачи состояла далее в том, чтобы входные параметры, влияющие на процесс размола, по возможности, были в высшей степени постоянными.

Способ, согласно изобретению, отличается тем, что в обдирочной камере слой зерна получается в виде плотной упаковки и рабочие элементы обдирочного ротора обдирочного устройства попеременно состоят из большого числа или из полей выступающих кулачков, а также средств принудительного перемещения, которые входят в плотную упаковку, причем кулачки преимущественно перемещают отдельные зерна, а средства принудительного перемещения осуществляют осевое движение.

Если рассматривать фактическую конструкцию рабочих элементов, согласно изобретению, то возникает впечатление, что они размельчают зерно, по меньшей мере, с очень большим разрушением зерна. Опыты, однако, к удивлению всех участвующих в них специалистов, показали точно обратное. Вплоть до заметного эффекта очистки, например, в 2% не наблюдалось никакого разрушения зерна.

Заявитель с большим эффектом разработал машину для очистки от кожуры кукурузы (ЕР-PS N 327 610), имеющую аналогичный вид. При очистке от кожуры кукурузы желательно разрушить зерно кукурузы, отделить зародыш и полностью удалить кожуру. Цель очистки кукурузы, таким образом, совершенно противоположна подготовке к размолу зерна, к примеру, для изготовления выпечной муки, дунста и крупы.

Лишь одного взгляда в очистную камеру нового изобретения достаточно, чтобы стала ясной основополагающая разница. Согласно новому изобретению, желательно образование плотной упаковки слоя зерна. Рабочие элементы входят в слой зерна. Рабочие элементы имеют несколько совершенно особых функций. Выступающие по отдельности или свободно установленные кулачки приводят в очень интенсивное движение отдельные зерна, так что прежде всего действует очень сильное трение зерна о зерно, и возникает процесс не агрессивной и тем не менее очень эффективной очистки.

Шнекообразные средства принудительного транспортирования обеспечивают желательную пропускную мощность для материала, действуют они, однако, совместно с кулачками с тем, чтобы вызвать, по возможности, наиболее интенсивное движение. Кулачки, благодаря своему движению по окружности, сообщают основное движение по окружности отдельным зернам. Модель изобретения отличается от двух известных технических решений.

Шаровые мельницы имеют в качестве единственной задачи работу по размолу, в частности, с помощью работы качения шаров. В шаровых мельницах, естественно, стремятся не повредить сами шары. Шары шаровой мельницы в отношении движения в плотной упаковке можно сравнить с зернами зерновых культур.

Вторая модель представляет гомогенизирующий и прессующий шнек. В таком шнеке используются совершенно различные воздействующие физические параметры. К примеру, это эффект смешивания, эффект трения между собой частей материала или также трения относительно элементов машины. Основная концепция гомогенизирующего и прессующего шнека, основываясь на трении, состоит во вращательном движении с осевой компонентной перемещения, которая с помощью поддержки, благодаря соответствующей структуре поверхности корпуса шнека, способствует смешиванию, трению, очистке, сжатию и т.д.

Желательная работа основывается, например, на "неудовлетворительном коэффициенте полезного действия транспортера" транспортирующего шнека. Смешивание обусловливает интенсивную смену места и положения всех частиц и позволяет всесторонне равномерную очистку зерна. Решение, согласно изобретению, может с большим преимуществом использовать часть этого эффекта.

Предпочтительно также, кожух обдирочного устройства имеет множество выступающих в сторону камеры обдирочного устройства кулачков, которые во взаимодействии с рабочими элементами ротора обдирочного устройства усиливают движение отдельных зерен. Особенно предпочтительно, если кожух обдирочного устройства содержит в направлении окружности рабочих элементов попеременно большое число кулачков или участков кулачков и также участков с ситами, через которые отходит счищенная шелуха.

Изобретение касается далее способа обдирки и подготовки к размолу зерна для изготовления, например, обойной муки, белой муки, дунста и крупы, причем зерно подвергают очистке в несколько ступеней, путем дозированной добавки воды обеспечивают влажность, необходимую для размола, направляют в камеру для отстоя и на размол и отличается тем, что зерно перед отстаиванием в первой сухой или второй влажной или мокрой ступени очищается, причем перед или во время второй ступени добавляют основное количество воды, и зерно для влажной или мокрой очистки выдерживают от 1 до 120 мин и лишь после второй влажной или мокрой ступени направляют на отстаивание.

С помощью изобретения оказалось возможным подтвердить, что десятилетиями, до настоящего времени осваивают собственно основные операции: очистка - смачивание отстаивание размол для получения различных продуктов помола на высоком уровне. Однако все предполагаемые стремления недавнего времени к оптимизации с большими скрещиваниями или смешиваниями дали преимущества лишь для особых частичных целей.

В целом же они представляют для мельничной практики скорее лишь шаг назад. Поэтому указанные предложения были отклонены практикой. В рамках промышленной обработки всех семян растений, особенно при различных сортах семян, высокий помол выставляет высшие требования. Рисовое зерно имеет круглую подчеркнуто выпуклую форму, так что в рисовом мукомольном деле технически нетрудно сошлифовать все части оболочки до мучного зерна.

Рис традиционно подвергается полировке. Зерно пшеницы, однако, из-за глубокой бороздки имеет как выпуклую, так и вогнутую форму, причем канавка содержит 20 30% всей оболочки зерна. Как раз бороздка не может быть достигнута при обработке по типу полирования риса. Расположенная внутри вогнутости часть оболочки должна, как и прилегающая к ней, отделяться во время многократного размола и отсеиваться. Тем самым сошлифовывание и полирование зерна пшеницы не дает никакого непосредственного преимущества для размола.

Второе

ошибочное соображение всех названных предложений касалось очистки как таковой. Очистка зерна имеет четыре главные цели:

удаление всех посторонних семян,

удаление всех загрязнений и

частичек оболочки,

снижение бактериологических загрязнений,

получение неповрежденного зерна.

По понятным причинам грязь в зернах растений находится на поверхности и, не считая бороздки, никогда внутри зерна. Мучное зерно является, в принципе, стерильным. Если очистить зерно от оболочки, то по логике будет удалена вся грязь и все микробы. Так как наиболее эффективно можно удалить различные слои оболочки зерна при наличии влажности, в частности, однако после 12 24 ч отстаивания, всякая интенсивная очистка от кожицы осуществлялась до настоящего времени или лишь после отстаивания, или же лишь после многократной попеременной очистки от оболочки и увлажнения.

При этом упустили из виду, что количество микроорганизмов не является простым вопросом статистики. Благодаря их способности саморазмножаться или удваиваться, к примеру, в течение 30 60 мин, при соответственно идеальных условиях, как, например, питательная основа, тепло и влага в течение 24 ч число зародышей устанавливается выше допустимого. Многие микробы фактически имеют оптимальные условия размножения, которые соответствуют оптимальному состоянию для подготовки к размолу.

Изобретение предлагает подготовку к размолу осуществлять в две основные операции: очистки и отстаивание, а самую очистку разделить на три этапа, а именно сухую очистку, а также влажную или мокрую очистку, а также промежуточную выдержку.

Зерно следует как можно лучше вначале очистить в сухом виде и лишь затем с помощью воды для смачивания довести до более высокой влажности и воздействовать ею на оболочку. В процессе сухой очистки можно удалить основную часть загрязняющих веществ. Одновременно снижается число зародышей, если оно вначале было повышенным.

В промежутке времени от 5 до 120, предпочтительно 10 90 мин промежуточной выдержки число зародышей может, по крайней мере, удвоиться. Вторая влажная или мокрая очистка позволяет затем в отношении загрязнений, будь то прилипшая грязь или микробы, максимально их удалить и таким образом получить зерновую массу с экстремально высокой чистотой, так что последующее отстаивание всего зерна в отстойной камере более 12 48 ч может ориентироваться на соответствующие оптимальные требования размола.

Весь процесс обработки, таким образом, подразделяется на первый, нечистый сектор, а также второй, полностью чистый сектор, начиная от перевода очищенного зерна в камеры для отстаивания. Очистка концентрируется и осуществляется с минимально возможными затратами времени.

Изобретение позволяет далее осуществить большое число особенно предпочтительных вариантов. Предпочтительно зерно в процессе влажной или мокрой обработки с целью очистки подвергать обработке его поверхности. Часть самой наружной оболочки соскребается, и шелуха тотчас же отделяется от зернового материала, причем предпочтительно соскребается 0,3 2% зерна.

Особенно предпочтительно зерно в процессе сухой очистки подвергать очистке, воздействующей на поверхность, исключая соскребание внешней оболочки зерна. Очистка, таким образом, возвращается к тому, чем она должна быть, а именно как каждое отдельное зерно, так и вся зерновая масса должны доводиться до более высокой степени чистоты, без повреждения зерна.

Таким образом исключается любое обнажение эндосперма или разрушение зародыша. Одновременно путем добавления смачивающей воды зерно смачивается, так чтобы влажная или мокрая вторая очистка могла осуществляться с большим эффектом. Строение оболочки зерна, за исключением части наружной оболочки, остается неповрежденным и защищает эндосперм до первого прохода размола.

Во многих случаях с помощью удаления части наружной оболочки можно одновременно также удалять сконцентрировавшиеся там остатки вредных веществ из окружающей среды. В процессе очистки удаляют только нечистую часть так, чтобы эту нечистую фракцию можно было направить на специальное удаление.

Остаток зерна в виде мучного ядра, зародыша, а также отрубей являются ценными составляющими частями и их можно направить оптимально на специфическое использование. Согласно другому замыслу выполнения изобретения, зерно во время промежуточного хранения, по меньшей мере, время от времени продувать газообразной средой, предпочтительно путем вентиляции в промежуточном хранилище.

Таким образом можно подавить рост числа зародышей во время промежуточной выдержки. При особых требованиях влажную или мокрую очистку можно осуществлять многократно или в несколько ступеней. В этом случае достаточно промежуточной выдержки от 1 до 10, предпочтительно от 2 до 5 мин, которую можно проводить, по меньшей мере, частично в устройстве для смачивания.

Далее, можно или с жидкостью для смачивания, или с газообразной средой подавать тепло или, в случае необходимости, холод в зерновой материал для охлаждения и доводить его до определяемых заранее значений. Предпочтительно после влажной или мокрой очистки замерять влажность, с помощью вычислительных средств сравнивать с заданной влажностью и корректировать добавку воды с помощью соответствующих регулирующих средств. Таким образом можно устанавливать заранее выбранную влажность размола.

Опыты подтвердили, что комбинация принудительного транспортирования с обдиркой и одновременным отделением шелухи исключает повреждение зерна и, несмотря на это, достигается неожиданно высокий эффект очистки. На зерно из выходной части воздействует обратный подпор, и в рабочем пространстве между ротором и кожухом очистного устройства получается плотный, толщиной примерно в 1 5 зерен слой зерна, причем предпочтительно шероховатость трущихся поверхностей или соответствующий профиль рашпиля больше, чем величина зерна зерновой культуры.

С помощью вращательного движения ротора слой зерна подвергается постоянному переменному воздействию трения, а также вращательно-поступательному перемещению. Вращательное и поступательное движение вперед поддерживается постоянным, так что интенсивность обдирки устанавливается путем настройки или регулирования обратного подпора или на основе потребления тока приводного мотора.

Изобретение относится далее к устройству для подготовки размола зерна для изготовления, например, муки, дунста и крупы, причем зерно очищают в несколько ступеней, с помощью дозированной добавки воды доводят до соответствующей влажности размола, выдерживают в отстойной камере и направляют на размол, и отличается тем, что оно имеет первую сухую очистку или обдирку, а также вторую влажную или мокрую очистку, причем также вторая очистка расположена перед отстойными камерами и во второй очистке между устройством для подачи воды, а также очистной машиной расположено промежуточное хранилище.

Особенно предпочтительный вариант выполнения устройства согласно изобретению для обдирки зерна с обдирочным ротором, содержащим рабочие элементы, и с кожухом очистного устройства, которые вместе образуют обдирочную камеру, через которую через входное отверстие зерно транспортируется с помощью рабочих элементов к выходу, отличается тем, что обдирочный ротор попеременно имеет участки с выступающими в обдирочную камеру кулачками, а также средство принудительного транспортирования для перемещения зернового материала в осевом направлении.

Устройство согласно изобретению может быть представлено большим числом вариантов выполнения. Рабочие элементы обдирочного ротора образуются в окружном направлении в виде участков с выступающими кулачками, а также в виде шнекообразных средств принудительного перемещения.

Предпочтительно также, кожух обдирочного устройства имеет участки с выступающими кулачками, которые выступают в обдирочную камеру, причем высота всех рабочих элементов имеет тот же порядок величин, что и свободное расстояние (зазор ротора) между рабочими элементами, например, 5 15 мм. Средства принудительного перемещения расположены предпочтительно на несущих рейках, которые проходят по основной длине обдирочного ротора и в области входа предпочтительно образованы в виде втягивающего шнека.

Ротор образован в виде полого тела, а втяжной шнек предпочтительно снабжен большими углублениями шнека, по сравнению со средствами принудительного перемещения в следующей обдирочной камере. Рабочие элементы могут быть образованы на нескольких, например, 6 10 монтируемых на ротор несущих рейках, которые в каждом случае проходят по всей длине ротора и имеют соответствующие участки с кулачками и/или средствами принудительного перемещения.

Ротор может в окружном направлении попеременно иметь, по меньшей мере, по 3, предпочтительно по 4 проходящих в продольном направлении участков с кулачками и средствами принудительного перемещения. Кожух обдирочного устройства имеет на всей своей поверхности или лишь обдирочные элементы, или может иметь в окружном направлении попеременно, например, по 3 или 4 участка с ситами и с обдирочными устройствами.

Кожух обдирочного устройства может состоять из установленных неподвижно, имеющих форму круглых колец ситовых участков, а также участков с кулачками, которые могут устанавливаться или настраиваться относительно ротора, причем плотная упаковка слоя зерна может получаться с помощью настраиваемого, предпочтительно регулируемого клапана.

Далее изобретение поясняется на основе нескольких примеров выполнения с дальнейшими подробностями.

На фиг. 1 показана в виде диаграммы подготовка к размолу согласно изобретению;

на фиг.2 влажная или мокрая

ступень очистки в увеличенном масштабе;

на фиг.3,а и б известный сам по себе разрез зерна пшеницы;

на фиг.4 комбинированная сухая обдирка с последующим увлажнением;

на фиг.5

машина для обдирки зерна в увеличенном масштабе;

на фиг.6 разрез VI-VI на фиг.5;

на фиг.7 другой вариант выполнения многоступенчатой очистки; на фиг.8 - фотография установки напротив

друг друга участка с кулачками, а также со средствами принудительного перемещения с небольшим количеством наложенных на него вручную зерен зерновой культуры;

на фиг.9 фиг.8 с большим

количеством зерна;

на фиг. 10 обзор обдирочной камеры с открытым кожухом обдирочного устройства;

на фиг. 11 13 обдирочная камера между обдирочным ротором и кожухом обдирочного

устройства в нормальном рабочем положении.

Теперь сошлемся на фиг.1. Так называемый сырой плод 1 с помощью распределительного транспортера 2 подается в соответствующие ячейки для сырого плода 3,3' до 3IV и т.д. для обработки. Сырой плод представляет собой лишь частично или совсем неочищенное зерно. Обычно зерно заранее освобождается от грубых загрязнений с помощью сит и аспираций, не подвергая при этом очистке отдельных зерен.

Ячейки для сырого плода служат затем для подготовки различных сортов зерна, которые в дальнейшем через регулятор количества 4 в соответствии с заданным количеством и процентными долями смешиваются с помощью сборного шнека 5. Смесь сырых плодов поднимают затем с помощью элеватора 6 и через весы 7 направляют в первую ступень предварительной очистки 8 сухой очистки, которая представляет собой комбинацию сортировки по величине в верхней части, а также сортировку по весу в нижней части, как это описано в патенте ЕР-PS N 293 426.

Сырой плод через входное отверстие 9 вводится в ступень предварительной очистки 8, причем через выход 10 отделяются и удаляются крупные посторонние примеси, так называемые комки земли, через выход 11 более тонкий песок, через выход 12 камни, а также через вытяжной канал 13 тонкая пыль.

Зерно затем через соединительный трубопровод 14 или 14' подается в триер 15. С помощью триера 15 можно отделить большинство посторонних зерен, как, например, круглые зерна и длинные зерна, овес, ячмень, вику и т.д. затем куколь и частицы зерен. Зерно для размола, как главная фракция, через вход 17 направляется в машину для сухой обдирки 16, где теперь имеет место впервые интенсивная очистка поверхности каждого зерна.

Сухая шелуха через сборную воронку 18, а также отводящий канал 19 удаляется. Зерно в таре 20 освобождается от свободной оболочки, а также, прежде всего, от шелухи и с помощью транспортера 21 в виде очищенного в сухом состоянии материала непрерывно подается в устройство для смачивания 22. Устройство для смачивания 22 может быть выполнено в любом виде, важно, чтобы с помощью регулирующего устройства 23 можно было подавать точно определяемое с помощью вычислительного устройства 24 количество воды для смачивания через соответствующий трубопровод с водой для смачивания 25.

Можно дополнительно или вместо воды использовать также пар через подводящий трубопровод для пара 26 для смачивания зерна. Смачивающее устройство может быть выполнено в соответствии с предложением по патентной заявке СН N 0-411/92-8, на которую здесь дается ссылка. Смачивающее устройство 22 имеет приводной мотор 28, подающий транспортер 29, а также камеру смачивания 30 с установленными в ней с возможностью вращения ускорительными роторами 31.

Свежесмоченное зерно подвергается затем промежуточной выдержке в промежуточном хранилище от 40 до 120 мин. С помощью разгрузочного дозатора 41 по прохождении заданного времени зерно передается в машину влажной или мокрой обдирки 42, причем, в зависимости от постановки задачи, удаляется от 0,2 до 2% зерна, причем также здесь обдирочный стержень выводится непосредственно через сборную воронку 43.

Другой интересной идеей варианта выполнения является то, что в промежуточном хранилище 40 может проводиться дополнительная обработка кондиционированным воздухом 44 через подготовку воздуха 45 с регулируемой температурой и влажностью воздуха, предпочтительно в режиме вентиляции. Далее, однако, также является возможным в промежуточном хранилище 40 создавать особую газовую атмосферу, например, с CO2 с помощью газифицирующего устройства 46.

К промежуточному хранилищу может быть пристроено перемешивающее устройство, предпочтительно, однако, использовать его в сквозном режиме. Температуру зерна определяют с помощью зонда 47 так же, как и эффективную влажность зерна после очистки, которую, например, измеряют с помощью микроволновой системы 50. Оба значения направляют с помощью информационной системы 51 в вычислительное устройство 24, которое координирует также все операции на основе задаваемых данных.

В промежуточном хранилище зерно можно нагревать до постоянной температуры 20oC, а в случае необходимости охлаждать. С помощью всего устройства можно при изменяющейся влажности зерна для размола после влажной или мокрой очистки осуществлять соответствующую коррекцию с помощью фактических значений влажности, их сравнения с заданным значением или через смачивающее устройство 22, или через устройство для подготовки воздуха 45.

Вплоть до этого все ступени способа осуществлялись внутри сектора UR (нечистого сектора), однако с возможно меньшим временем выдержки, самое большое два часа. Очищенное в соответствии с высшими требованиями и смоченное зерно для размола затем направляется на сторону мельницы, которая является чистым сектором R, и с помощью другого элеватора 60 и распределительного транспортера 61 укладывается в выбранную ячейку 62 до 62IV, в которой зерно отстаивается, к примеру, от 12 до 24 ч.

Затем зерно для размола через устройство регулирования пропускаемого количества 70, горизонтальный транспортер 71, а также элеватор 72 подается в другое смачивающее устройство 73, причем добавляется только еще, например, 0,1 до 0,5% воды, для увлажнения поверхности зерна. После короткой выдержки в B1-хранилище 74 входная производительность мельницы регистрируется с помощью так называемых B1-весов 75, с помощью предохранительного магнитного сепаратора 76 направляется в первую ступень размола или в первый вальцовый станок для размола 77. После этого известным самим по себе способом получают продукты размола с помощью системы высокого помола.

На фиг. 3,а и б представлен известный сам по себе разрез через зерно зерновой культуры. Зерно в основном состоит из мучного ядра 80, алейронового слоя 81, кожицы семени 82, а также оболочки плода 83, затем из зародыша 84. Особой характеристикой зерна является так называемый плод 85, который включает составляющую долю в 20 и более процентов различных слоев 81 83.

Фиг. 4 показывает комбинированную машину, причем машина для сухой обдирки 16, а также смачивающее устройство 22, как на фиг. 1, составлены вместе в виде конструктивного узла. На фиг. 4 видно далее, что оба агрегата имеют систему управления и регулирования. При этом как степень обдирки, так и значение смачивания можно устанавливать по заданным значениям.

На фиг. 5 и 6 машина для сухой обдирки 16 или машина для влажной или мокрой обдирки 42 представлена в увеличенном масштабе. Обдирочная машина имеет рабочий корпус 100 с входом 101, а также с выходом 102 для очищенного зерна. Внутри рабочего корпуса 10 неподвижно установлен цилиндрический кожух 103 обдирочного устройства 103, причем внутри кожуха 103 обдирочного устройства находится вращающийся вокруг оси ротора 105, который с обеих концевых сторон лежит в опорах 106 и приводится в движение от приводного двигателя 28 посредством ременной передачи 107.

Рабочий корпус 100 имеет далее по обе стороны двеpцы для контроля и обслуживания 108 и в средней части сообщается со сборной воронкой 18, через которую может отводиться обдирочная шелуха. Кожух обдирочного устройства 103 состоит из ситовых участков 109, а также из рашпельных поверхностей 110, причем рашпильные поверхности предпочтительно могут приближаться или удаляться от ротора 105, для установки эффективного рабочего зазора между ротором 105 и поверхностями 110.

В примере, показанном на фиг. 5 и 6, кожух обдирочного устройства 104 имеет попеременно по три участка с ситами и обдирочных или рашпильных участка 110, так что обдирочная шелуха непосредственно после ее образования тотчас уже удаляется через ситовые участки из рабочей камеры 111. Ротор 105 в свою очередь состоит из четырех частей, причем в рабочей камере 111 попеременно расположены по рашпильной поверхности 112 и транспортирующему средству 113, за исключением входной части.

Транспортирующие средства 113 проходят по всей длине рабочей камеры 111 и дополняются соответствующими, распределенными по всему периметру элементами втяжного шнека 114 и в области входа 101 образуют втяжной шнек 115. В выходной части 116 установлен клапан обратного подпора 117, который может устанавливаться на ту или иную интенсивность удаления оболочки для простейших случаев с помощью перемещаемых грузов 118.

Фиг. 7 показывает вариант выполнения изобретения с многократной влажной или мокрой обдиркой. Смачивающее устройство 22' или 22" имеет соответственно увеличенную камеру для смачивания 30' или 30" для обеспечения времени воздействия воды от 1 до 10, предпочтительно 2 5 мин. Зерно во время промежуточной выдержки интенсивно перемещается с помощью ударных воздействий или трения и ступенчато подготавливается (к размолу).

Таким образом, можно еще лучше удалить в точности желательную часть оболочки, оптимальную для получаемого продукта размола. Как далее видно из фиг. 7, обдирочную машину 42' можно установить с возможностью транспортирования наклонно вверх. Предпочтительно после очистки с помощью другого устройства для смачивания 22" добавлять недостающее для влажности, требуемой при размоле, количество воды. Содержание воды замеряют на выходе из камеры смачивания 30" и с помощью регулирующего устройства 23" доводят до желаемого значения.

Опыты показывают, что в зависимости от желаемого качества конечного продукта или используемой для этого смеси сырых плодов, с помощью решения согласно изобретению возможно более точное предопределение и регулирование качества конечного продукта, так что весь процесс размола может осуществляться с высокой воспроизводимостью, особенно при высокой степени автоматизации.

Является возможным выдерживать в очень узких пределах входные параметры, воздействующие на размалываемый материал. Большие преимущества получаются при непрерывном измерении или контроле следующих параметров: содержание воды, цвет и зольность зерна, затем температура, насыпной вес, причем при необходимости регистрации подлежит также твердость зерна до или после очистки. Во многих случаях с помощью изобретения оказалось возможным также снизить время отстоя зерна без снижения качества размола.

Далее ссылаемся на фотографии разрезов согласно фиг. 8 13.

Фиг. 8 и 9 показывают две различные несущие рейки обдирочного ротора с участком с кулачками или средствами принудительного перемещения, которые образованы в виде частей витков шнека. Из фотографий особенно хорошо видно соотношение величин между отдельными зернами и рабочими элементами.

Фиг. 10 показывает переход от втяжного шнека в собственно обдирочную камеру, причем кожух обдирочного устройства несколько приоткрыт. Фиг. 10 и последующие наглядно показывают, что при движении обдирочного ротора отдельные зерна не разрушаются, как это имеет место, например, при изъятии зародыша кукурузы. Различные рабочие элементы оставляют достаточно свободного пространства для того, чтобы отдельные зерна могли совершать очень интенсивное вихреобразное движение, что также способствует повышению эффекта обдирки.

Фиг. 11 показывает обдирочную камеру, причем обдирочные ротор и кожух обдирочного устройства имеют одинаковые кулачки в качестве рабочих элементов.

Фиг. 12 показывает обдирочную камеру, причем показанный вырез кожуха обдирочного устройства образован в виде участка с ситами. Видно, что также в самых узких местах между самыми высокими выступами средств принудительного транспортирования, а также ситом могут проскальзывать отдельные зерна.

Фиг. 13 показывает, что также в области ситового участка осуществляется работа обдирки с помощью кулачков обдирочного ротора.

Реферат

Сущность изобретения: способ обдирки зерна включает получение в обдирочном устройстве слоя зерна плотной упаковки с помощью рабочих элементов, перемещающих зерна как в целом, так и в отдельности. Устройство для осуществления способа содержит обдирочный ротор и кожух с рабочими элементами, выполненными в виде попеременно расположенных на роторе участков с выступающими в обдирочную камеру кулачками и участков со средствами принудительного транспортирования зерна в осевом направлении обдирочной камеры. Устройство для подготовки зерна к размолу, включающее устройство для обдирки зерна по означенному способу, содержит кроме того машину для сухой обдирки, смачивающую машину, отстойные камеры и хранилище для кондиционирования зерна. 3 с. и 11 з. п. ф-лы, 13 ил.

Комментарии