Способ заготовки кускового торфа и торфодобывающая машина - RU2492325C2

Код документа: RU2492325C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу заготовки кускового торфа и торфодобывающей машине.

Уровень техники

Современные способы заготовки кускового торфа обладают тем недостатком, что содержат множество отдельных рабочих этапов, которые делают процесс добычи медленным и трудоемким. Традиционно извлеченный торф раскладывают на торфянике. Чтобы ускорить процесс сушки, кусковой торф несколько раз ворошат и собирают в валки, и, наконец, из валков кусковой торф грузят для транспортировки.

Традиционные торфодобывающие машины с приводом от трактора состоят из рамы, к которой в трех точках пришвартована собственно рабочая машина. С указанной рамой соединяется труба (выемочная труба), выполняющая роль оболочки, в которой размещается добывающий шнек или комбинация шнека и дисковой фрезы. Торф продавливается через выпускные патрубки или насадки. Энергоснабжение машин обычно осуществляется механически или гидравлически.

К недостаткам известного процесса заготовки кускового торфа, как правило, относят потребность в большом количестве энергии, сложность самого процесса заготовки, и прерывание работы торфодобывающих машин, вызываемое засорением. Дополнительные проблемы вызваны функциональной ненадежностью сложных машин, а также неудобством и высокой стоимостью их обслуживания.

Потери при обычной заготовке кускового торфа высоки, составляют около 20-50%, и объясняются наличием нескольких рабочих этапов (см. публикацию технического исследовательского центра Финляндии «VTT News», лист 2045 - о свойствах топливных материалов, используемых в Финляндии, а также патентную публикацию Финляндии 106060). Значительная доля потерь объясняется разрушением материала в ходе нескольких этапов ворошения и валкования, а также тем, что к кусковому торфу примешиваются корни растений, камни и мелочь. В силу этого, торф, например, кусковой торф, требуется несколько раз просеивать. Самые крупные куски постороннего материала не могут быть отделены при помощи сит, их приходится удалять из торфа вручную. Неэффективности применяющихся в настоящее время способов заготовки торфа также способствует то, что рабочие этапы выполняют в наилучшее для такой заготовки время, причем следующий цикл заготовки можно начинать только после того, как будет собран торф, добытый в предыдущем цикле.

Раскрытие изобретения

Задача настоящего изобретения заключается в создании способа и машины для осуществления способа, посредством которых могут быть устранены вышеуказанные недостатки, то есть может быть минимизировано число машин, число рабочих этапов и уменьшены потери.

Указанные задачи решаются посредством способа и торфодобывающей машины, отличительные признаки которых изложены в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы.

Изобретение обеспечивает ряд преимуществ. Например, благодаря настоящему изобретению, использование фрезерного торфа (торфокрошки), теплотворная способность и удельная энергия которого меньше, чем у кускового торфа, в какой-то мере заменяется использованием кускового торфа. Преимущества изобретения трудно отрицать, ибо может быть снижена общая потребность в энергии и уменьшено количество машин для торфодобычи. Почти полностью могут быть исключены такие недостатки, как образование пыли и риск пожара, связанные с фрезерным торфом.

Одно крупное достоинство настоящего изобретения заключается в том, что становится возможным и рентабельным использование торфяных полей малой площади, благодаря малым размерам машины и увеличенной эффективности. В этой связи следует отметить, что заготовка кускового торфа не зависит от погодных условий в той степени, в какой зависит от погоды заготовка фрезерного торфа. Благодаря настоящему изобретению, заготовка торфа становится менее зависимой от колебаний погодных условий. Благодаря настоящему изобретению, недостатки, присущие способам заготовки торфа, которые используются в настоящее время, могут быть существенно уменьшены или полностью исключены.

Благодаря настоящему изобретению, существенно снижается число рабочих операций при заготовке торфа, таких как, ворошение, валкование и просеивание, уменьшается общее энергопотребление, потребление энергии в процессе добычи торфа, и время добычи, приходящееся на единицу энергии. Из результатов успешных испытаний, проведенных на прототипе, следует, что процесс заготовки кускового торфа может быть усовершенствован и упрощен. Процесс добычи торфа, с точки зрения его непрерывности, общей эффективности и экологической безопасности может быть улучшен существенным образом. Благодаря вышесказанному, экономическая конкурентная способность кускового торфа по сравнению с другими видами энергии поднимется на новый уровень без значительной поддержки со стороны общества.

Краткое описание чертежей

Варианты выполнения настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

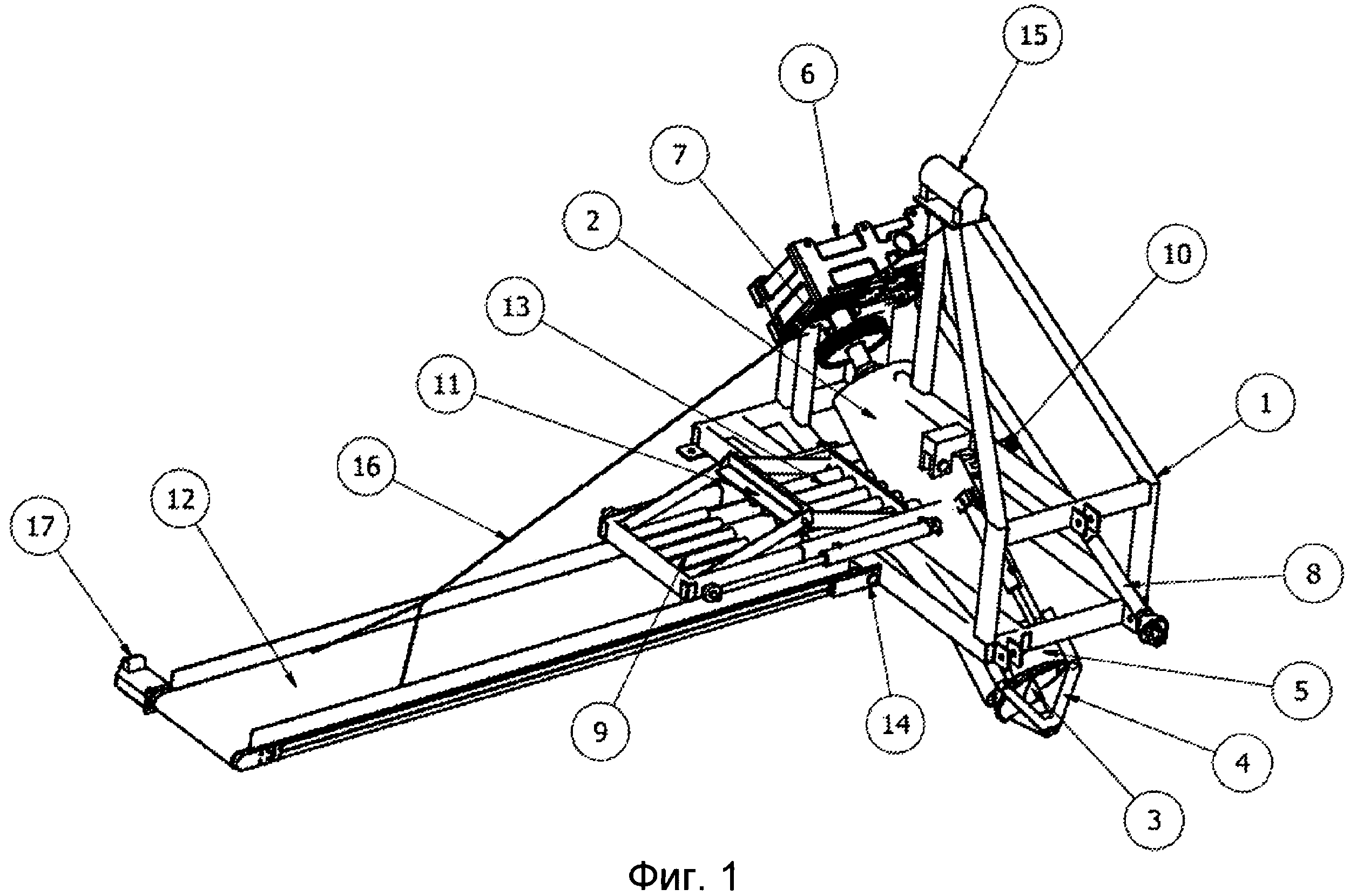

фиг.1 изображает соответствующую изобретению торфодобывающую машину;

фиг.2 изображает добывающий шнек, подшипник и конструкцию вращающихся грейферов;

фиг.3 изображает конструкцию выемочной трубы, выпускных патрубков и люка опорожнения;

фиг.4 изображает конструкцию гидравлически управляемых труб освобождения и очистки, а также отрезающего устройства и его крепления;

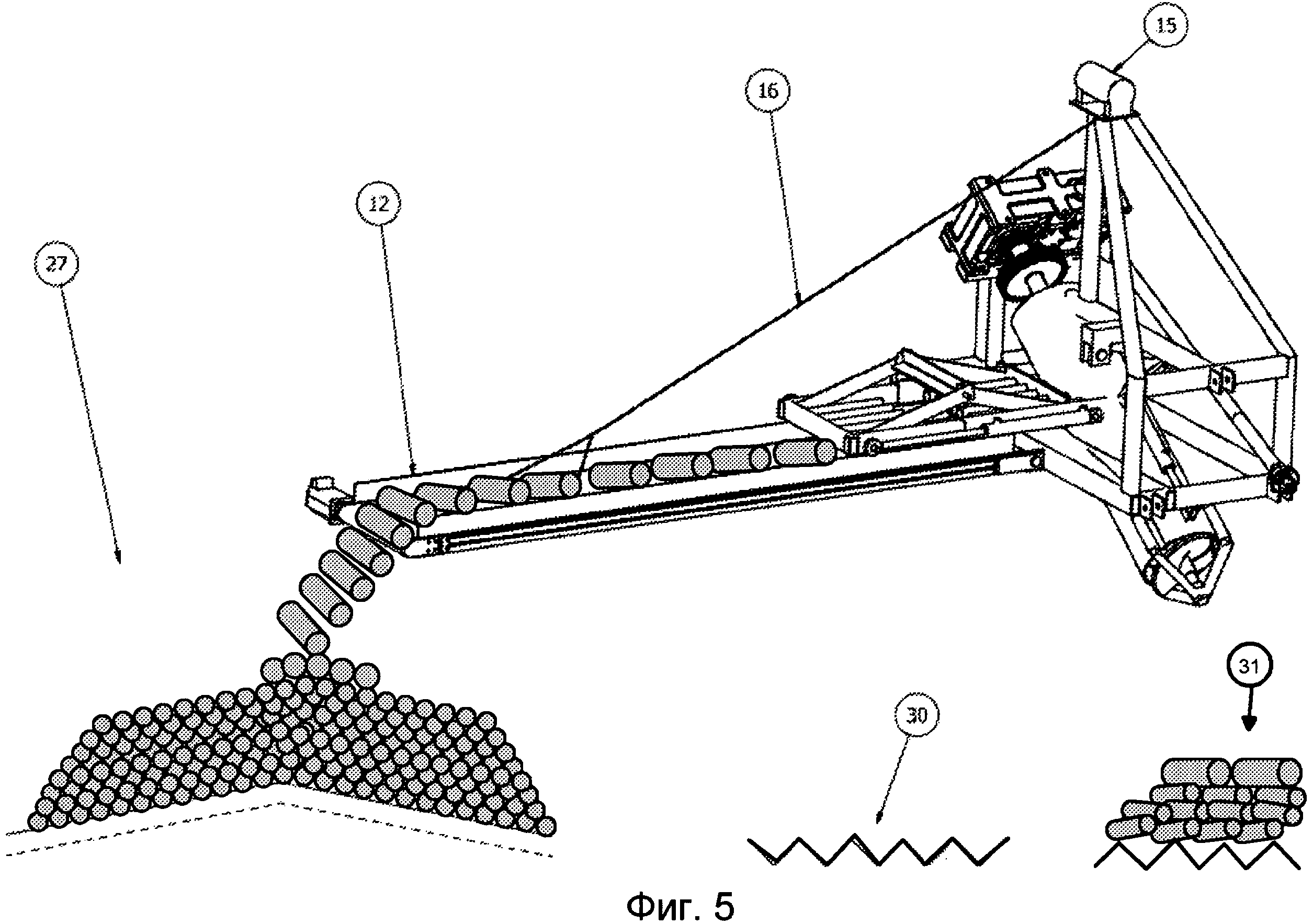

фиг.5 иллюстрирует способ, который можно реализовать при помощи рассматриваемой машины;

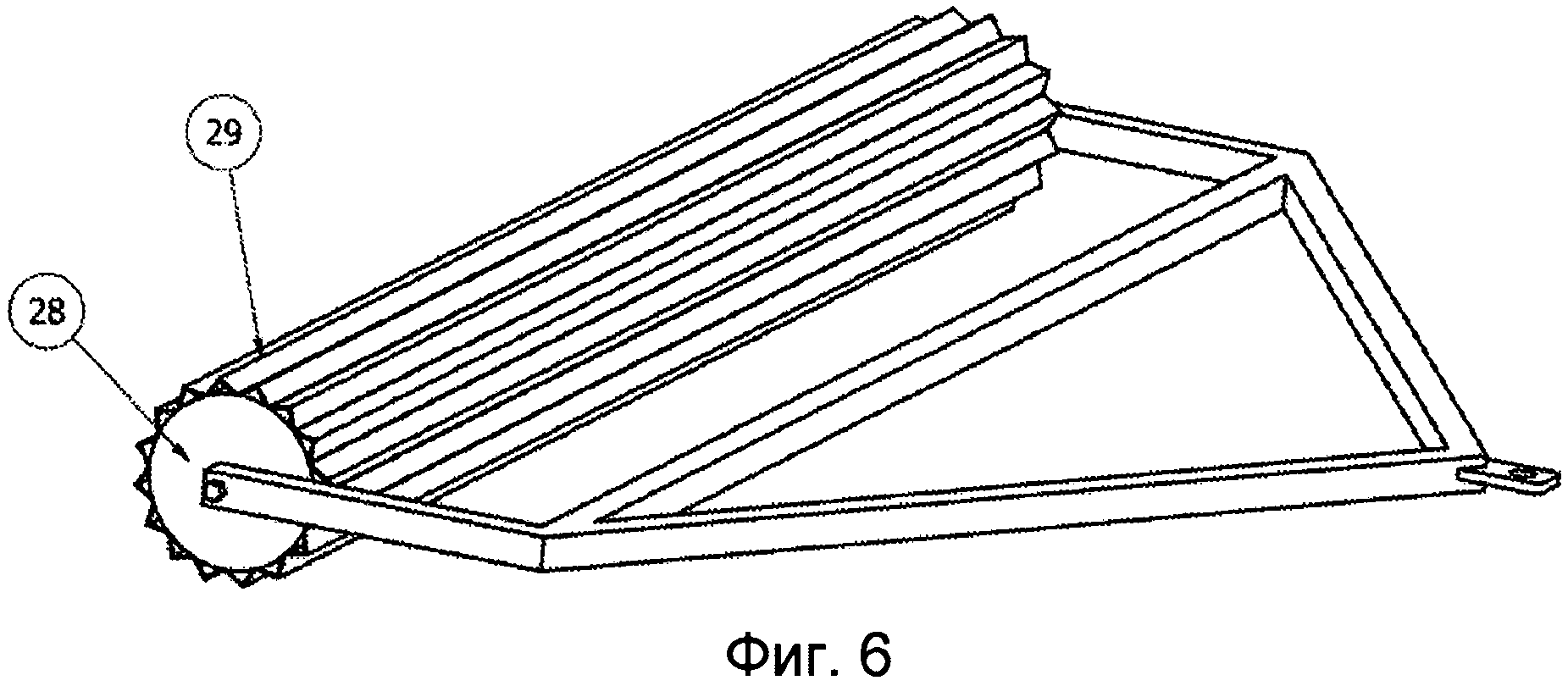

фиг.6 изображает вариант конструкции барабана для формирования борозд;

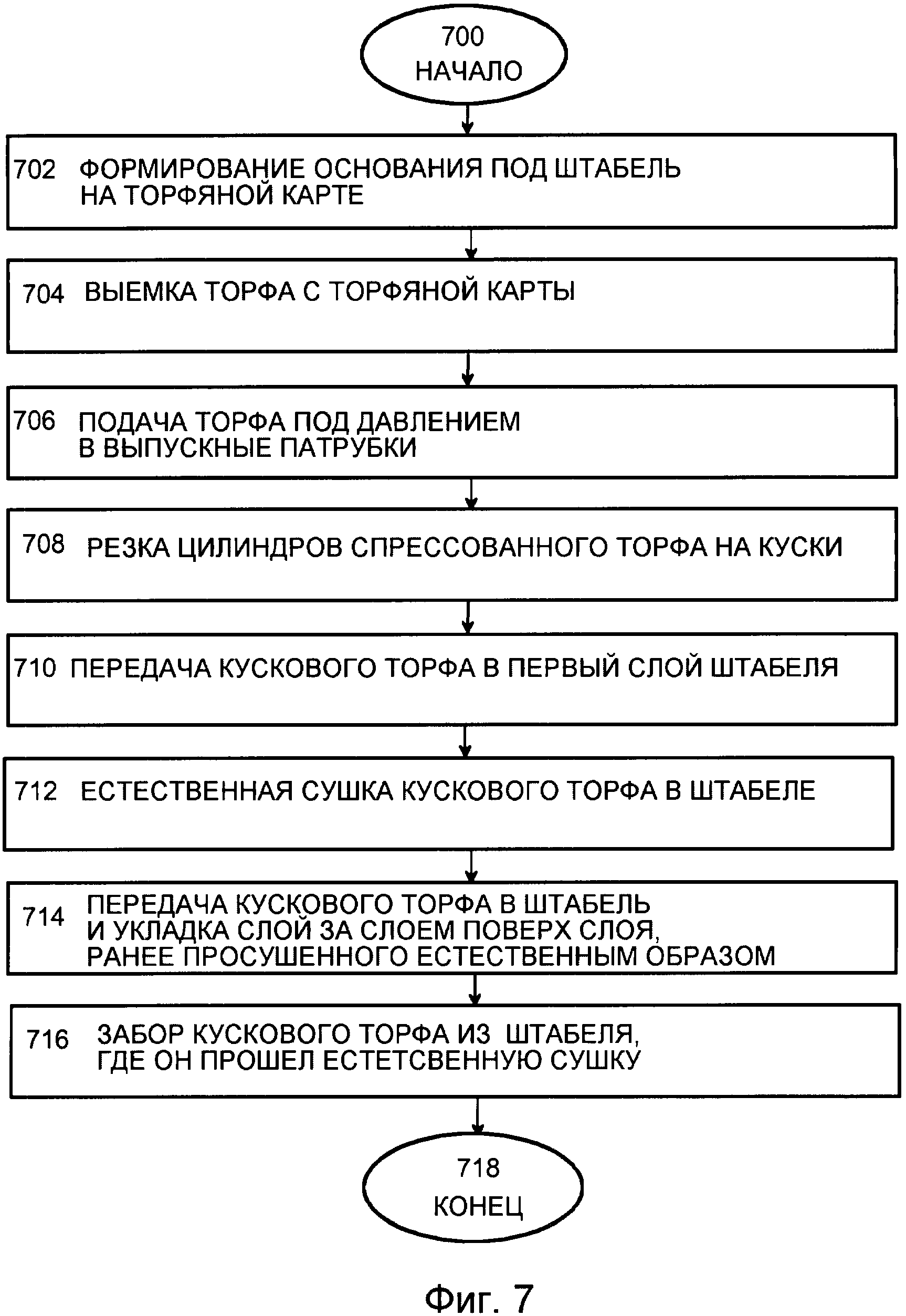

фиг.7 изображает этапы, которые составляют рассматриваемый способ;

фиг.8 иллюстрирует применение рассматриваемого способа.

Осуществление изобретения

Торфяник, выбранный для торфоразработки, вначале очищают от деревьев, корней и видимых камней. Выемку торфа из торфяного болота осуществляют при помощи добывающего шнека, который втягивает торф в выемочную трубу с равномерной скоростью. На другом конце шнека предусмотрено винтовое ребро противоположного направления для снижения давления и уменьшения износа на заднем конце выемочной трубы. Таким образом, происходит формирование рабочего давления и его передача на выпускные патрубки, через которые выходит торф. Внутри выемочной трубы предусмотрены винтовые ножи, которые совместно с наружной кромкой вращающегося шнека размалывают возможные ветви и прутья, прежде чем те достигнут патрубков выпуска торфа. Для дополнительной надежности, в месте расположения каждого выпускного патрубка на оси добывающего шнека могут быть закреплены грейферы очистки. Задача грейферов очистки - препятствовать попаданию мусора в выпускные патрубки.

Однако, если по какой-то причине мусор забьет выпускные патрубки, то в выпускные патрубки для их очистки от засорения будут введены трубы освобождения и очистки. Монолитные трубы освобождения и очистки могут вытолкнуть материал засора из внутренней полости выпускного патрубка обратно в направлении шнека. В то же самое время, когда трубы освобождения и очистки готовы войти в выпускные патрубки, с противоположной стороны выпускных патрубков открывается люк опорожнения, который дает возможность мусору выйти из машины.

Грейферы очистки, вращаясь внутри выемочной трубы, обеспечивают удаление мусора через люк опорожнения. Выпускные патрубки могут быть прочищены таким образом, что водителю не придется выходить из кабины трактора и останавливать процесс добычи торфа.

Кроме того, на передней стороне выемочной трубы установлен подшипник, что увеличивает продолжительность эксплуатации торфодобывающей машины. Рама, в которой закреплен подшипник, не позволяет корневищам и камням входить в выемочный шнек. Рама крепления подшипника также работает в качестве направляющих салазок, когда происходит погружение машины на рабочую глубину и ее перемещение в грунте. Рама также предотвращает повреждение машины при ее наезде на препятствия.

Спрессованный торф, выходящий из выпускных патрубков, может быть посредством режущего устройства нарезан на отрезки требуемой длины, и сброшен на ленточный конвейер или аналогичное устройство, перемещающее куски на соответствующее расстояние от торфодобывающей машины, в штабель торфяной площадки (торфяной карты). Рассматриваемый процесс гарантирует, что, даже на малых площадях, данный способ заготовки кускового торфа дает многократный выигрыш по сравнению с существующими в настоящее время способами заготовки торфа. Кроме того, рассматриваемый новый штабельный способ значительно ускоряет заготовку кускового торфа и улучшает его качество. При использовании данного способа, кусковой торф вообще не требуется ворошить и валковать на торфянике, содержащем мелочь и примеси. При использовании данного способа, куски торфа передаются в штабель сразу в виде слоев.

Поверх первого полученного/добытого и естественным образом высушенного слоя кускового торфа накладывают новые слои кускового торфа, до тех пор, пока не будет готов проветриваемый, быстросохнущий штабель чистого кускового торфа. Таким образом, куски торфа остаются лежать поверх друг друга и полностью высыхают без ворошения и валкования. И все операции просеивания также исключаются, поскольку с кусковым торфом не смешивается никакой посторонний материал. Благодаря настоящему изобретению, в самом начале процесса выемки торфа кусковой торф может быть перенесен в торфяной штабель, причем это совершается за одну рабочую операцию, и при помощи одной машины. По сравнению с традиционным способом заготовки торфа, исключается необходимость в нескольких рабочих этапах.

В соответствии с настоящим изобретением, добыча кускового торфа производится непосредственно в несколько перекрывающихся слоев, и, таким образом, в предпочтительном варианте, сформированный штабель может быть напрямую забран погрузчиком, перегружен на транспортное средство, и перевезен на ближайший штабельный склад или установку для сжигания. Таким образом, рассматриваемый новый способ заготовки торфа содержит только два рабочих этапа - выемку торфа и его укладку в кусковом виде непосредственно в штабель на торфянике, и погрузку кускового торфа на транспортное средство.

На фиг.1 показан вариант осуществления торфодобывающей машины, в которой выемочная труба 2 крепится к стальной балочной раме 1, при этом внутри выемочной трубы 2 на подшипниках установлен добывающий шнек 3. Труба выполняет две функции. С одной стороны, она закрывает шнек, и, тем самым, защищает его от ударов, например, камней. С другой стороны, труба работает совместно со шнеком, определяя пространство, в котором может вращаться шнек, не давая торфу возможности сваливаться со шнека. На нижнем конце выемочной трубы закреплен подшипник и расположена защитная рама 4, которая также играет роль направляющих салазок, защищающих шнек 3 от повреждений.

Выемочная труба 2 закреплена в стальной раме 1 под углом около 35° относительно земли. На нижнем конце выемочной трубы 2 предусмотрен дополнительный люк 5, который можно открывать посредством гидравлического цилиндра, и который предназначен для ускорения подачи торфа на шнек 3, если в этом есть необходимость. С другой стороны шнека 3 установлен передаточный механизм 6 для передачи механической мощности на шнек 3. Ось добывающего шнека оснащена зубчатой муфтой 7 и роликовой цепью, что увеличивает надежность оси. Вращение на передаточный механизм 6 в предпочтительном варианте передается посредством шарнирного вала от источника механической мощности, например, трактора.

Управление работой гидравлически управляемых труб 9 освобождения и очистки, люка 10 опорожнения и дополнительного люка 5 может осуществляться из кабины трактора. Отрезающее устройство 11 смонтировано на подшипниках и действует автоматически за счет кинетической энергии кусков торфа. То есть отрезающее устройство может содержать несколько лезвий, которые установлены на вращающейся Конструкции под некоторым углом друг к другу. Когда торф выходит из выпускных патрубков, он толкает одно из лезвий отрезающего устройства, что заставляет отрезающее устройство повернуться и следующим лезвием отрезать кусок торфа. Обычно куски торфа имеют длину 50-200 мм и диаметр 40-80 мм. Длину кусков можно изменять, изменяя число лезвий отрезающего устройства, а диаметр кусков - используя выпускные патрубки с различным внутренним диаметром.

Желательно, чтобы ленточный конвейер 12 или подобное устройство, был закреплен под выпускными патрубками 13 и отрезающим устройством 11 посредством двух горизонтальных пальцев 14, один из которых шарнирно закреплен на вертикальном пальце. За счет шарнирного крепления на вертикальном пальце, конвейер можно отводить в сторону и фиксировать для транспортировки по дорогам. Высоту выходной стороны конвейера можно регулировать при помощи лебедки 15 и крепежной оттяжки 16. Таким образом, движение кусков торфа в требуемое место можно направлять по вертикали. По длине конвейера движение кусков торфа можно направлять, оснастив конвейер треугольной пластиной или аналогичным приспособлением. Ленточный конвейер можно оснастить направляющими пластинами, чтобы куски торфа, выходящие из выпускных патрубков, распределялись по конвейеру равномерно. За счет таких пластин куски торфа сохраняют правильное направление при движении на ленточном конвейере. Тем самым, куски торфа можно равномерно распределять и в торфяном штабеле.

Применение ленточного конвейера 12 препятствует смешиванию кусков торфа с болотным мусором, поскольку кусковой торф напрямую укладывается слоями на то место, откуда будет производиться его погрузка. При этом отсутствует необходимость в ворошении, валковании и просеивании кускового торфа на торфянике, на котором присутствует посторонний материал. Посторонние включения, такие как камни и корневища, обычно снижают энергетический выход кускового торфа.

Лебедка 15 может приводиться в действие механически и гидравлически. Привод конвейера 12 может осуществляться от гидромотора 17, посредством которого можно легко управлять скоростью работы конвейера из кабины, если это требуется.

На фиг.2 показана конструкция добывающего шнека 3, подшипниковых опор и вращающихся грейферов 21. Шнек 3 закреплен в подшипниках с обоих концов с целью увеличения функциональной надежности и для предотвращения повреждения шнека. Из фигуры видно, что шнек 3 состоит из измельчающего лезвия 18, которое обходит шнек 3 по его наружной кромке, основного (уборочного) винтового ребра 19 и винтового ребра 20 с противоположным направлением спирали, а также грейферов 21 из твердой стали, прикрепленных к оси шнека 3, и расположенных между винтовым ребром 19 и винтовым ребром 20 с встречным направлением спирали. При необходимости, грейферы 21 системы очистки могут быть оснащены перемешивающими ребрами 22 или аналогичными устройствами. Торф, который поступил в выемочную трубу, на том ее участке, где отсутствует винтовое ребро, под высоким давлением направляется в выпускные патрубки 13, при этом торф за счет грейферов 21 и перемешивающих ребер 22 перемешивается, и в спрессованном виде выталкивается через выпускные патрубки 13 на ленточный конвейер 12 или устройство аналогичного типа.

На фиг.3 показана конструкция выемочной трубы 2, выпускных патрубков 13 и люка 10 опорожнения. Выпускные патрубки 13 установлены на выемочной трубе 2 под углом к ее оси, который может составлять около 35°, и таким образом выпускные патрубки направлены вдоль оси конвейера 12. Крепление выпускных патрубков 13 в раме может быть неподвижным относительно выемочной трубы 2. В предпочтительном варианте предусматривается фланец 23, к которому может крепиться ряд выпускных патрубков, имеющих различные диаметры и форму.

Кроме того, выемочная труба 2 может быть оснащена спиральными ребрами 24, выполненными из твердой стали, которые жестко закреплены на внутренней стенке выемочной трубы 2, выступают в сторону спирального ребра добывающего шнека 3, и имеют направление, противоположное направлению спирали шнека. Ребра 24 выемочной трубы 2 совместно с лезвием 18 шнека перемалывают мусор, поступающий в выемочную трубу 2. Если один или несколько выпускных патрубков 13 засоряются, то, одновременно с этим, посредством гидравлического цилиндра открывается люк 10 опорожнения, а трубы 9 освобождения и очистки начинают двигаться в направлении выпускных патрубков 13. Таким образом, материал, который трубы 9 очистки выталкивают из выпускных патрубков 13, имеет возможность вывалиться из машины через люк 10 опорожнения.

На фиг.4 показана конструкция труб 9 освобождения и очистки, отрезающего устройства 11, и их крепления. В предпочтительном варианте осуществления, трубы 9 освобождения и очистки жестко закреплены на стальной раме 25 управляющего устройства, которая выполнена с возможностью перемещения посредством ответной части данного управляющего устройства и гидравлического цилиндра, так что может производиться очистка выпускных патрубков 13, и может производиться возврат труб 9 очистки в исходное положение, и при этом оператору (водителю) трактора не придется выходить из кабины и останавливать процесс заготовки торфа. На практике, можно сделать так, чтобы, когда оператор замечал засорение одного или нескольких выпускных патрубков, он нажимал кнопку управления в кабине. Это будет заставлять трубы 9 очистки быстро входить в выпускные патрубки 13 и выходить из них. Данная операция очистки на практике может столь быстрой, что не потребуется на время очистки останавливать процесс добычи торфа.

Отрезающее устройство 11 с лезвиями прикреплено к звеньям 26 шарнирного механизма, которые присоединены к раме 25 управляющего устройства. Когда трубы 9 очистки начинают свое движение, звенья 26 шарнирного механизма поднимают отрезающее устройство 11 с лезвиями, так чтобы трубы 9 очистки могли беспрепятственно двигаться. Отрезающее устройство 11 с обеих сторон установлено на подшипниках, и работает за счет кинетической энергии поступающего торфа. Поворачиваясь вокруг собственной оси, отрезающее устройство своими лезвиями разрезает торф на куски требуемой длины, прежде чем куски упадут на конвейер. Длину кусков, а, следовательно, и скорость сушки торфа можно регулировать, изменяя число отрезающих лезвий, и диаметр выпускных патрубков 13.

На фиг.5 показан способ машинной заготовки торфа, причем, в предпочтительном случае, ленточный конвейер 12 или подобное устройство крепится к раме под выпускными патрубками и отрезающим устройством торфодобывающей машины. Длина ленточного конвейера может быть изменяемой. Один из способов изменения длины конвейера заключается в том, чтобы у ленточного конвейера была возможность вращения вокруг трех точек, и чтобы при этом была возможность изменения положения указанных точек друг относительно друга. Когда требуется иметь максимальную длину конвейера, указанные три точки могут быть расположены на одной линии. Если требуется более короткий конвейер, то можно поменять положение указанных трех точек, чтобы образовался треугольник. Высоту выходной стороны конвейера можно регулировать в процессе добычи торфа посредством лебедки 15 и крепежной оттяжки 16. Таким образом, кусковой торф можно направлять в нужное место штабеля.

С другой стороны, длина конвейера может быть фиксированной. Тогда, если торфодобывающая машина располагается достаточно близко к торфяному штабелю, куски торфа можно направлять с одной стороны штабеля через его верх на другую сторону.

Настоящее изобретение дает возможность собирать торф с одной и той же полосы несколько раз в один и тот же штабель, укладывая кусковой торф слоями, и постепенно формируя сухой и чистый штабель 27, который, в предпочтительном варианте, забирает погрузчик, перенося напрямую в транспортное средство, которое перевозит торф в резервный штабель или на место использования.

На фиг.5 показаны перенесенные конвейером в штабель четыре слоя кускового торфа 31. Видно, что куски торфа в трех нижних слоях имеют меньший размер по сравнению с кусками только что извлеченного торфа в самом верхнем слое. В процессе сушки кускового торфа, куски смещаются, и между соседними кусками одного слоя, а также между кусками разных слоев образуются промежутки. Таким образом, если кусковому торфу дать возможность высыхать естественным образом в течение 3-6 дней (желательно, не более двух недель), прежде чем добавлять в штабель новый слой кускового торфа, то можно получить продуваемый, хорошо вентилируемый штабель.

В основании торфяного штабеля 27 можно выполнить борозды 30, ориентированные поперек вершины штабеля. Дождевая вода, по указанным бороздам будет иметь возможность уходить к боковым сторонам штабеля, не скапливаясь под вершиной. Благодаря этому, в дождливую погоду, даже у самого нижнего слоя кускового торфа будут хорошие условия для сушки.

На фиг.6 показан вариант осуществления барабана 28 для накатывания борозд, металлические участки 29 которого формируют борозды в грунте при подготовке основания под торфяной штабель. Борозды дают возможность дождевой воде уходить из основания, чтобы нижний слой кускового торфа не лежал на сырой поверхности. Уже через несколько часов после накатывания, поверхность основания и борозды приобретают твердость, и образуют водоотталкивающую поверхность.

Далее, согласно фиг.7, будет описан сам способ штабелирования торфа. На этапе 702 формируют основание под штабель. Перед данным этапом может быть произведена очистка участка торфоразработки или полосы от деревьев, корней и видимых камней. Основание может иметь ширину, например, 2-8 м, а в предпочтительном варианте, около 6 м. Сбрасываемые с конвейера торфяные блоки могут иметь ширину около 50 см. Слоем штабеля считается область, покрытая кусками торфа, которые перенесены в штабель сброшенными торфяными блоками. Под слоем можно понимать кусковой торф, помещенный на одну сторону штабеля или на обе стороны штабеля.

Обычно, ширина полосы торфяной карты составляет около 20 м, и, таким образом, в рассматриваемом примере, эффективными для торфодобычи остаются 14 м полосы. Значения ширины штабеля и полосы не ограничиваются приведенными выше величинами. Таким образом, штабель, в котором собираются слои кускового торфа, по ширине уже, чем вся ширина полосы, то есть ширина штабеля меньше, чем половина всей ширины полосы, и может быть даже меньше, чем треть всей ширины полосы. Желательно, чтобы штабель был расположен в середине полосы, но, как вариант, его можно располагать и в ином месте в зависимости от характеристик полосы.

Длина полосы зависит от размеров торфяного болота. На площади торфяного болота могут располагаться несколько полос, и они могут отделяться друг от друга канавами осушительной системы. Длина торфяного штабеля по существу равна длине торфяной карты. На концах торфяной карты может быть оставлено место трактору для объезда штабеля. Таким образом, штабель может быть немного короче торфяной карты.

Вначале может быть произведена планировка основания под штабель путем использования шнекового профилировщика, который выравнивает основание, и может, если требуется, сформировать основание с уклоном в сторону канав осушительной системы, так чтобы верхняя точка основания находилась в его середине. Наконец, основание может быть прокатано барабаном, формирующим борозды, так чтобы с обеих сторон основания были образованы борозды, позволяющие дождевой воде уходить из основания. Прокатанная поверхность основания затвердевает и приобретает свойство водоотталкивания уже через несколько часов после обработки. Таким образом, формируется основание для оптимальной сушки кускового торфа.

Основание торфяного штабеля может иметь форму гребня с пологими склонами или аналогичную форму. При создании и планировке основания, на котором должен быть выложен первый слой штабеля кускового торфа данной полосы, на обеих сторонах основания может быть выполнен уклон, по меньшей мере, 5 см/м, так чтобы обеспечивался сток дождевой воды и сушка кусков торфа происходила как можно быстрее, несмотря на погодные условия. С другой стороны, производить укладку первого слоя кускового торфа можно и на плоское основание, однако, в этом случае самый нижний слой кускового торфа может не просохнуть также хорошо, как слои, уложенные поверх него.

На этапе 704 производят выемку торфа из торфяного болота. На этапе 706 торф под давлением подают в выпускные патрубки. На этапе 708 цилиндры спрессованного торфа разрезают на кусковой торф. На этапе 710 производят передачу на основание первого слоя кускового торфа, так чтобы получить первый слой штабеля кускового торфа. Добыча кускового торфа рассматриваемым способом может осуществляться на площади полосы, за исключением площади, которую занимает сам торфяной штабель.

На этапе 712 первый слой штабеля кускового торфа оставляют сушиться естественным образом под действием солнца и ветра без ворошения и/или валкования.

На этапе 714, который может начаться через 3-6 дней (желательно, не позднее двух недель) после добычи предыдущего слоя, добывают торф для следующего слоя кускового торфа, и передают для укладки поверх предыдущего слоя. Слой свежеполученного кускового торфа, который располагается в штабеле сверху предыдущего слоя кускового торфа, затем оставляют сушиться на несколько дней, прежде чем добавлять в штабель новый слой кускового торфа.

Затем вышеуказанные этапы могут быть повторены несколько раз в течение сезона заготовки торфа. Число слоев, которые собирают с полосы может составлять, например, от 2 до 16. Следует отметить, что у кускового торфа, когда производится его сбор в штабель, уже через пару часов образуется поверхность с водоотталкивающими свойствами. В процессе сушки размер кусков уменьшается. Когда штабель состоит из множества слоев, высыхание и смещение кусков торфа образует структуру, при которой между кусками имеются промежутки. Таким образом, штабель, который состоит из слоев кускового торфа и высыхает естественным образом, автоматически становится очень хорошо вентилируемым. Фактически, чем больше число слоев, тем лучше становятся условия для сушки. При вышеописанном способе, только самый нижний слой кускового торфа соприкасается с землей.

На этапе 716, в конце заготовительного сезона, кусковой торф (слои) который естественным образом высох в штабеле, собирают, то есть грузят для транспортировки на хранение или на предприятие, где его сжигают. Естественная сушка здесь подразумевает сушку только за счет солнца и ветра. Нет никакой необходимости в валковании или ворошении кускового торфа.

На фиг.8 показано осуществление рассмотренного способа. Показана торфяная карта 850, на обеих сторона которой располагаются канавы 852, 854. Сбор кускового торфа осуществляется в штабель 862, который может находиться, по существу, в середине торфяной карты 850. Штабель 862 кускового торфа узкий по сравнению со всей шириной торфяной карты 850. Длина штабеля по существу равна длине торфяной карты или немного меньше ее. Основание штабеля 862 кускового торфа может иметь вершину 856, и боковые стороны 858, 860, по меньшей мере, с частичным уклоном. Уклон дает возможность дождевой воде уходить из-под штабеля в торфяное болото, и далее в канавы 852, 854.

На фиг.8 также показано движение трактора, выполняющего добычу торфа. Трактор показан в четырех различных положениях 854A-854D. В положении 854А торфодобывающая машина находится близко к штабелю кускового торфа, и ленточный конвейер может иметь короткую конфигурацию. Кусковой торф можно передавать на сторону, ближнюю к трактору, или через вершину 856 на другую сторону штабеля.

В положении 854 В торфодобывающая машина находится близко к краю торфяной карты. Поскольку расстояние до штабеля 862 велико, необходимо, чтобы ленточный конвейер имел максимальную длину.

Положение 854С соответствует ситуации, когда машина объезжает штабель, переходя с одной стороны штабеля на другую. В положении 854D машина работает на другой стороне штабеля, нежели в положениях 854А-854С, а ее направление движения показано стрелкой спереди машины.

Таким образом, рассмотренные способ и машина касаются добычи кускового торфа с торфяной карты (технологической площадки). Сама торфяная карта может представлять собой прямоугольную полосу шириной, например, 20 м, стороны которой ограничены канавами. Длина торфяной карты может составлять от десятков метров до километров.

Кусковой торф, добытый с полосы, передается в штабель, где ему предоставляется возможность естественной сушки, то есть сушки без валкования и ворошения. Штабель кускового торфа может быть расположен, например, в середине полосы. Таким образом, торфодобывающая машина может работать, объезжая штабель, и может передавать в штабель торф, извлеченный с обеих сторон штабеля. Штабель узок по сравнению с общей шириной полосы, то есть ширина основания слоя меньше, чем половина, или меньше, чем треть ширины полосы.

У штабеля может быть основание, сформированное в виде гребня с вершиной и сторонами, имеющими, по меньшей мере, частичный уклон. Уклон может составлять около 2-10°.

На каждой из сторон основания штабеля могут быть выполнены борозды, которые направлены поперек вершины основания. Таким образом, дождевая вода имеет возможность уходить из основания штабеля, и кусковой торф, положенный на основание, имеет оптимальные условия для сушки.

Новые слои собранного торфа можно добавлять в штабель с интервалом, например, в несколько дней, в зависимости от погодных условий.

Машина, осуществляющая процесс добычи торфа, содержит шнек для выемки торфа с технологической площадки. Машина также оборудована ленточным конвейером, приспособленным для передачи свежедобытого торфа и укладки его на основание слоя.

Машина также располагает механизмами для регулировки ленточного конвейера, так чтобы можно было передавать кусковой торф в штабель с различных расстояний (между машиной и штабелем). Это можно выполнять путем изменения длины ленточного конвейера.

В машине также предусмотрена регулировка высоты ленточного конвейера, так чтобы кусковой торф можно было сбрасывать на штабель с небольшой высоты (между ленточным конвейером и верхней поверхностью торфяного штабеля). Таким образом, можно избежать ломки кусков торфа при их сбросе на штабель. Сторона конвейера, с которой выходит кусковой торф, может быть отрегулирована по высоте посредством лебедки и крепежной оттяжки.

Согласно варианту осуществления изобретения, предлагается торфодобывающая машина, содержащая выемочную трубу, в которой размещается добывающий шнек, который в свою очередь содержит основное винтовое ребро и винтовое ребро с направлением спирали противоположным основному винтовому ребру, при этом машина также содержит выпускной патрубок, через который кусковой торф может выходить из выемочной трубы. На оси добывающего шнека, между основным винтовым ребром и ребром со встречным направлением спирали, на участке, не содержащем винтовых ребер, в зоне расположения выпускного патрубка может быть размещен грейфер очистки, выполненный с возможностью удаления и перемалывания мусора, выходящего из конца выпускного патрубка. Таким образом, грейфер очистки вращается вместе со шнеком, и на каждом цикле вращения производит очистку зоны конца выпускного патрубка.

Согласно варианту осуществления изобретения, предлагается торфодобывающая машина, содержащая выемочную трубу, в которой размещается добывающий шнек, при этом машина также содержит выпускной патрубок, через который кусковой торф может выходить из выемочной трубы. Торфодобывающая машина также содержит трубу опорожнения и очистки, выполненную с возможностью ее введения в выпускной патрубок с целью удаления засоров патрубка. На выемочной трубе машина может содержать люк опорожнения, который дает возможность мусору выйти из выемочной трубы, при этом закрывание и открывание люка опорожнения может быть скоординировано с работой труб опорожнения и очистки, так чтобы работа труб опорожнения и очистки запускала процесс открывания люка опорожнения.

Согласно варианту осуществления изобретения, предлагается торфодобывающая машина, содержащая выемочную трубу, в которой размещается добывающий шнек, при этом машина также содержит выпускной патрубок, через который кусковой торф может выходить из выемочной трубы. Торфодобывающая машина также содержит поворотное отрезающее устройство для резки торфа, выходящего из выпускных патрубков, на куски, при этом указанное отрезающее устройство выполнено с возможностью вращения за счет кинетической энергии выходящего торфа. Таким образом, падающий торф приводит во вращение отрезающее устройство, которое содержит несколько лезвий.

Торфодобывающая машина может содержать размалывающие ребра, расположенные внутри выемочной трубы, где также располагается добывающий шнек, на оси которого установлено основное винтовое ребро и ребро с противоположным направлением спирали.

В торфодобывающей машине, на оси добывающего шнека, между основным винтовым ребром и ребром со встречным направлением спирали, могут располагаться выполненные из твердой стали грейферы очистки, а также закрепленные на оси шнека перемешивающие ребра.

Торфодобывающая машина на выемочной трубе может содержать дополнительный люк для дополнительной подачи торфа, и люк опорожнения для удаления мусора и технического обслуживания.

В торфодобывающей машине управление дополнительным люком, люком опорожнения и трубами опорожнения и очистки может осуществляться дистанционно, так что нет необходимости останавливать процесс заготовки торфа.

В торфодобывающей машине конвейер, задающий направление движения кускового торфа, может быть выполнен с возможностью его разворота к боковой стороне и фиксации запирающим пальцем во время транспортировки.

В торфодобывающей машине, нижний конец выемочной трубы может быть оснащен крепежной и защитной рамой, которая, согласно предпочтительному варианту, действует в качестве направляющих салазок или аналогичным образом.

Следует понимать, что изобретение не ограничивается рассмотренными вариантами осуществления, и что в форму и детали его осуществления могут быть внесены изменения, не выходящие за рамки патентной формулы.

Реферат

Изобретение относится к способу заготовки кускового торфа и торфодобывающей машине. Техническим результатом является минимизация числа машин, рабочих этапов и уменьшения потерь торфа. Способ содержит этапы добычи торфа с торфяной карты с использованием добывающего шнека, размещенного в выемочной трубе, подачи добытого торфа под давлением в выпускные патрубки, которыми снабжена выемочная труба, резки спрессованного торфа, выходящего из выпускных патрубков, на куски. При этом способ включает этап передачи в штабель торфяной карты, посредством ленточного конвейера или аналогичного устройства, кускового торфа, добытого с различных расстояний с торфяной карты. Причем передачу свежедобытого кускового торфа производят с его укладкой поверх ранее добытого кускового торфа, высушенного без применения ворошения и валкования. 2 н. и 12 з.п. ф-лы, 8 ил.

Формула

добычи (704) торфа с торфяной карты с использованием добывающего шнека (3), размещенного в выемочной трубе (2);

подачи (706) добытого торфа под давлением в выпускные патрубки (13), которыми снабжена выемочная труба (2);

резки (708) спрессованного торфа, выходящего из выпускных патрубков (13), на куски,

отличающийся тем, что содержит этап передачи (714) в штабель (862) торфяной карты посредством ленточного конвейера (12) или аналогичного устройства кускового торфа (31), добытого с различных расстояний (854A-854D) с торфяной карты (850), причем передачу свежедобытого кускового торфа производят с его укладкой поверх ранее добытого кускового торфа, высушенного без применения ворошения и валкования.

Документы, цитированные в отчёте о поиске

Способ и оборудование для добычи садового или топливного торфа и продукт из топливного торфа

Комментарии