Способ добычи торфа и устройство для его реализации - RU2756070C1

Код документа: RU2756070C1

Чертежи

Описание

Изобретение относится к горнодобывающей отрасли и может быть использовано в торфяной промышленности для добычи торфа на неосушенных и естественных торфяных залежах.

Известен способ добычи торфа из залежи (авторское свидетельство SU № 89949, заявлено 15.01.1950 г.), по которому залежь разрабатывается вертикальным фрезерованием узкими траншеями различной глубины, закрывающимися при последующих проходах машин за счет давления последних на почву. Фрезерный способ осуществляется применением дренажно-дисковых или дренажно-винтовых машин с устройством для формования и выстилки торфа.

Недостатком данного способа является создание узких закрывающихся траншей, не позволяющих выемку торфа на всю глубину залежи, а также необходимость формирования поля сушки связанного с проведением работ по водопонижению месторождения для возможности осуществления способа.

Известен способ добычи торфа (патент RU № 2267689, опубликовано 20.11.2006 г.), включающий предварительное обезвоживание торфяной залежи с помощью установки кессона с водонепроницаемыми стенками, извлечение торфа экскавацией на глубину залегания торфяной залежи, при этом выработку торфа производят последовательно по отдельным участкам, срезанный верхний горизонтальный породообразующий слой последующего участка укладывают на дно предыдущего участка, а после извлечения торфа кессон вынимают, направляя на его место воду с соседних участков, после чего устанавливают кессон на соседний участок и повторяют цикл работ.

Недостатками данного способа являются цикличность полного цикла работ, заключающаяся в необходимости создания каждый раз новой площадки для установки кессона, сложность вывоза торфяного сырья, необходимость создания передвижной площадки для размещения оборудования и циклического перемещения кессона и потери ценного сырья в виде верхнего породообразующего слоя.

Известен плавучий многочерпаковый экскаватор (авторское свидетельство SU № 255857, заявлено 17.04.1967 г.), включающий плавучее основание в виде секционных понтонов на котором расположено черпаковое устройство, свайное и папильонажное устройство с лебедками для перемещения экскаватора, бункера, сепаратора, шнекового питателя с лотком, торфоперерабатывающего нагнетателя с приводом для переработки торфа-сырца и его транспортирования по трубопроводу.

Недостатком является устройства перемещения, в частности свайное и папильонажное устройства с лебедками не обеспечивают его перемещение по натуральной залежи.

Известно устройство для раздельной (селективной) добычи торфа (авторское свидетельство SU № 659749, заявлено 21.07.1976 г.), содержащей основную раму, связанную с рабочим органом в виде параллельно-ступенчато расположенных шнеков и корытообразных экранов, при этом передний укороченный шнек установлен на дополнительной подвижной раме.

Недостатком устройства является то, что шнек при выемке верхнего породообразующего слоя нарушает его структуру и приводит к перемешиванию торфяного сырья, что значительно сокращает возможности его дальнейшего применения, например, в виде торфяных фильтров

Известен способ по добыче и переработке торфа и растительно-торфяных сплавин и устройство для реализации этого способа (патент RU № 2599117, опубликован 11.03.2015 г.), дающее возможность добычи и переработки торфа в условиях акватории посредством плавучего комплекса, оснащенного автономными технологическими модулями экскавации с двухчелюстным копающим грейфером, подготовки сырья, пресс-экструдера, производства электрической энергии из газа, дизель-генератора, газогенератора, электроэнергетического, перегрузки готовой продукции и склада, объединенных транспортно-энергетическими линиями.

Недостатком данного способа является то, что для его работы на месторождении необходимо наличие предварительно подготовленного котлована с глубиной большей, чем осадка понтона, заполненного водой, для размещения понтона с оборудованием на неподготовленной поверхности залежи, а водоизмещение понтона должно превышать вес оборудования и размещенного на понтоне торфяного сырья, что предполагает высокую материалоемкость устройства.

Известен комплекс для добычи полезных ископаемых, в частности торфа (патент RU № 2304721, опубликован 20.08.2007), включающий смонтированный на платформе подъемник с лебедкой для подъема и заглубления рабочего органа в виде системы труб, связанных с гидромонитором, пульпопровод, буровую установку, нагнетательный насос высокого давления. Платформа выполнена в виде понтона и соединена жесткой сцепкой с тягачом-вездеходом, и на ней установлены взаимосвязанные между собой нагнетательный насос высокого давления, дизельная установка и вакуумный насос, и размещены дополнительные трубы для бурения скважины и наращивания пульпопровода.

Для работы комплекса необходим большой объем чистой воды из водоема или озера, кроме того, при скважинной добыче данным устройством невозможно полностью выбрать полезное ископаемое, включая вторичные ресурсы (сплавины-покрывала водной среды мощностью не менее 0,5 м, древесные включения и пр.).

Известен способ добычи торфа и устройство для его реализации (патент RU № 2684269, опубликован 04.04.2019), принятый за прототип способа и устройства, реализующее добычу торфа путем проведения как минимум трех параллельных траншей с последующей отработкой межтраншейного пространства короткими поперечными проходками, посредством шагающего мостового комплекса при продвижении его после отработки очередной заходки, при этом экскавацию осуществляют по поверхности натуральной залежи, ограниченной радиальной траншеей. Устройство для реализации способа содержит технологическое автономные модули экскавации, механизм движения выполнен в виде моста, установленного на двух каретках с возможностью его поворота относительно вертикальной оси одной из кареток, которые выполнены с тяговыми колесами, установленными на рычагах, связанных с рамой каретки, при этом транспортный путепровод выполнен в виде настила, расположенного на сваях и установленного на нем монорельса.

Техническим результатом способа является, возможность разработки натуральной залежи, селективной добычи торфа различной степени разложения, включая верхний породообразующий слой, с последующей переработкой и упрощение транспортировки.

Технический результат достигается тем, что натуральную залежь, ограниченную окрайками, разбивают на блоки прямоугольной формы, которые отрабатывают от центра залежи к ее окрайкам обратным ходом параллельными поперечными проходками для чего мост комплекса после экскавации торфа из траншеи продвигают на ширину заходки равной ширине траншеи в сторону от центра натуральной залежи к окрайкам, создают щель в блоке на заданную глубину залежи, и селективно экскавируют торф из натуральной залежи, снимают верхний горизонтальный породообразующий слой и далее экскавируют ниже лежащий торф из натуральной залежи, при этом весь экскавируемый торф подвергают предварительной переработке на мосту комплекса, с последующей транспортировке по поверхности натуральной залежи к окрайкам, в пределах блока.

Техническим результатом устройства является создание конструкции модуля экскавации и механизма движения моста по поверхности натуральной залежи.

Технический результат достигается тем, что мост выполнен в виде понтонов, которые соединены между собой по ширине блока с возможностью ограниченного смещения друг относительно друга, при этом фронт моста равен ширине блока, донная часть понтонов выполнена с антифрикционным антикоррозионным износостойким покрытием, при этом их боковые стороны выполнены наклоненными наружу, на мосту установлен настил, который выполнен в виде палубы, на котором установлена подвижная платформа, на ней закреплены модули экскавации, установленные последовательно друг за другом, и как минимум один щелевой баровый исполнительный орган, механизм среза в виде струга и механизм экскавации, при этом часть подвижной платформы с установленными на ней модулями экскавации вынесены за границы фронта моста, а сама подвижная платформа выполнена с реверсивным механизмом перемещения, под ней закреплены рельсовые линейные устройства, направляющие которых жестко установлены на настиле моста параллельно между собой и фронту моста, а на настиле установлен модуль переработки, который соединен с модулем экскавации конвейером, а с путепроводом - системой питателей в виде бункера-питателя и механизма укладки, привод путепровода установлен за границей натуральной залежи за окрайками, при этом он проложен по поверхности блоков от окрайков до моста, в свою очередь механизм движения выполнен в виде стационарных лебедок, закрепленных за границей натуральной залежи за окрайками и соединенных с мостом гибкими связями с системой блоков посредством проушин. Механизм движения выполнен в виде мобильных тягачей.

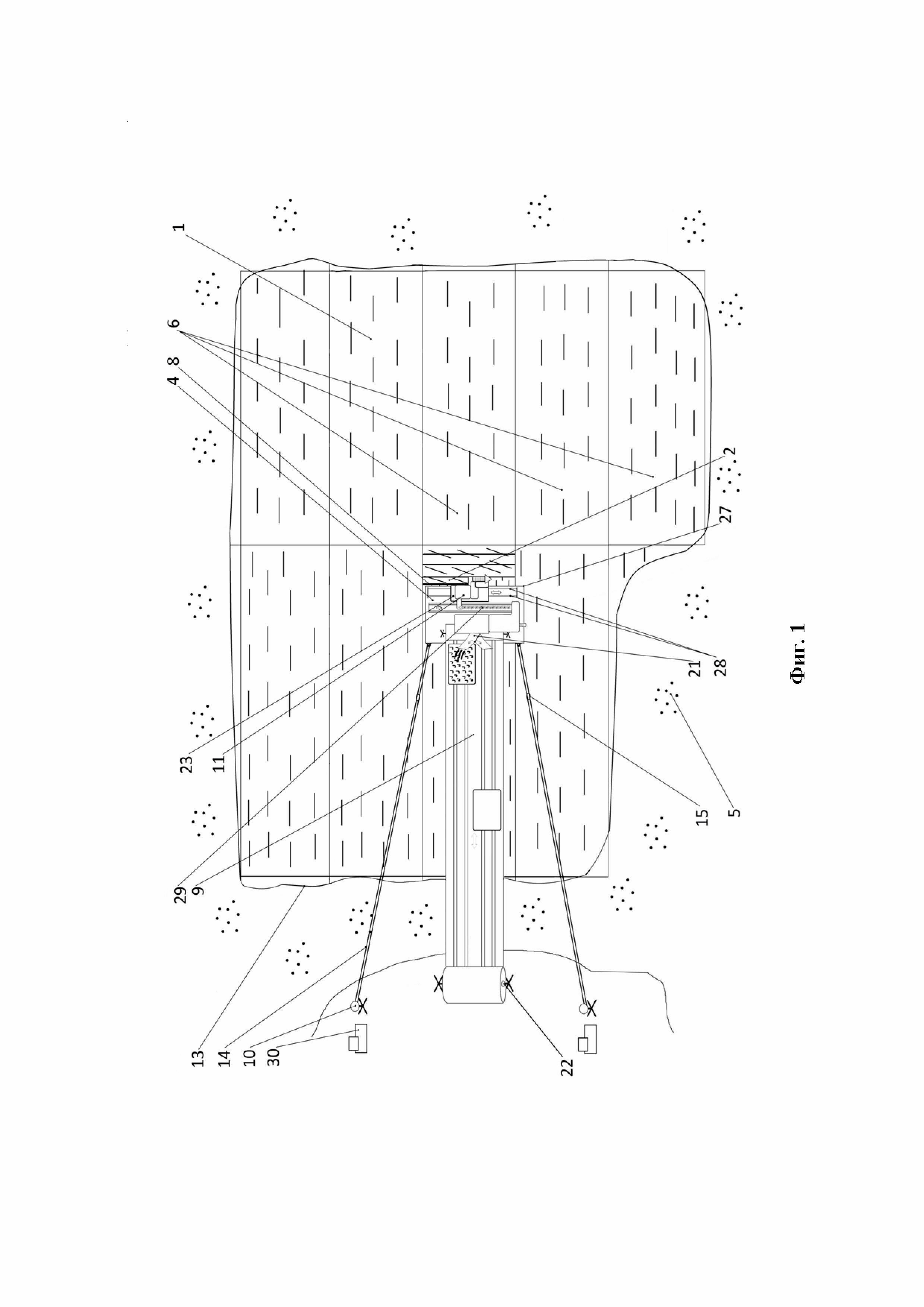

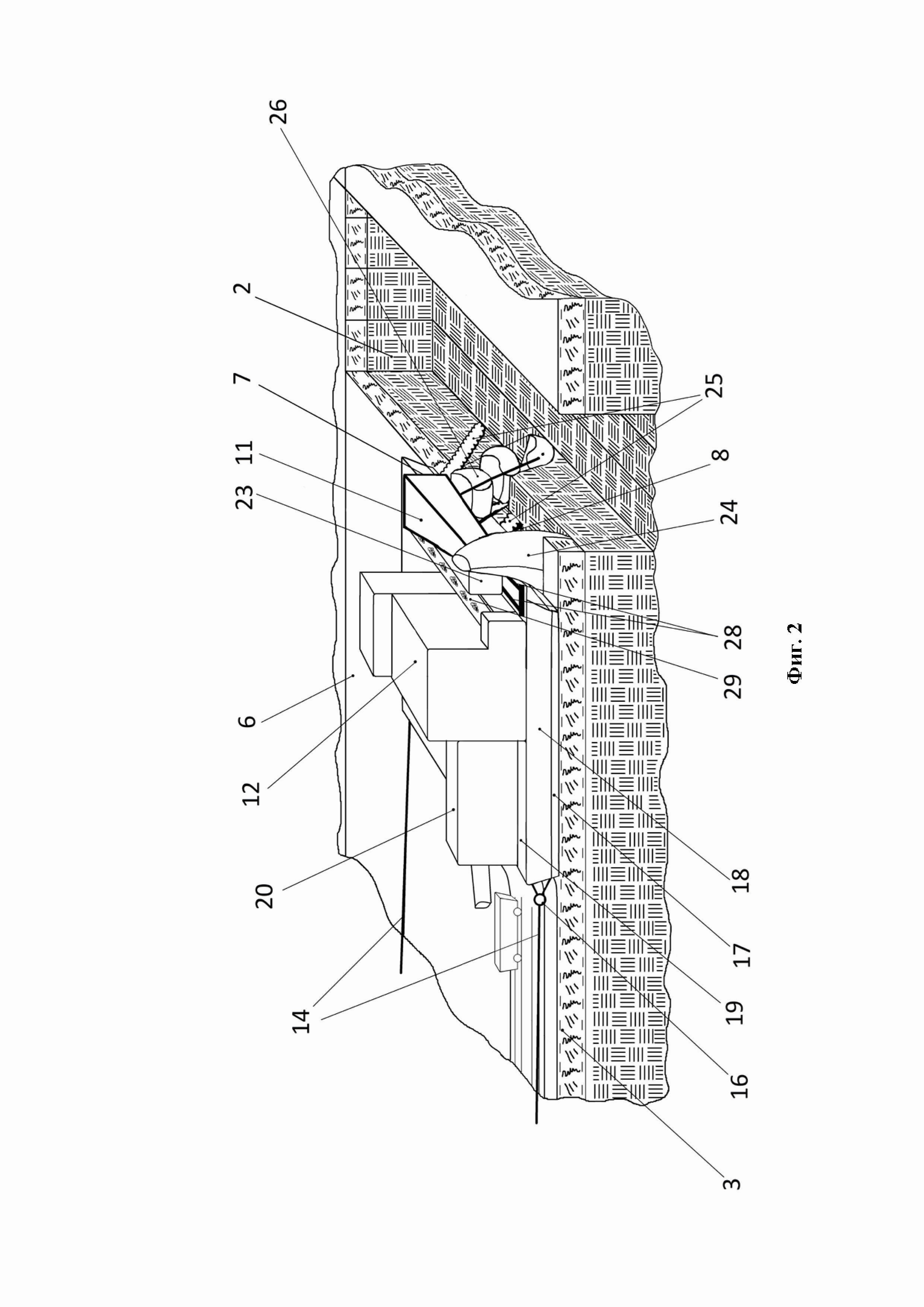

Способ добычи торфа и устройство для его реализации поясняется следующими фигурами:

фиг. 1 - схема работы мостового комплекса при добыче торфа на натуральной залежи;

фиг. 2 - схема моста мостового комплекса, где:

1 - натуральная залежь;

2 - траншея;

3 - верхний горизонтальный породообразующий слой;

4 - мост;

5 - окрайки;

6 - блок;

7 - фронт моста;

8 - щель;

9 - путепровод;

10 - механизм движения;

11 - модуль экскавации;

12 - модуль переработки;

13 - граница натуральной залежи;

14 - гибкие связи;

15 - система блоков;

16 - проушины;

17 - донная часть понтонов;

18 - боковая часть понтонов;

19 - настил;

20 - бункер-питатель;

21 - механизм укладки;

22 - привод путепровода;

23 - подвижная платформа;

24 - механизм среза;

25 - щелевой баровый исполнительный орган;

26 - механизм экскавации;

27 - мостовой комплекс;

28 - направляющие рельсовых линейных устройств;

29 - конвейер;

30 - мобильный тягач.

Способ осуществляется следующим образом. Торфяное месторождение, ограниченное окрайками 5 (фиг. 1, 2), разбивают на блоки 6, которые имеют прямоугольную форму, а их малая сторона соответствует величине фронта моста 7. В центре месторождения размещают мост 4 мостового комплекса 27 для отработки каждого блока 6 торфяного месторождения обратным ходом от центра к окрайкам 5. Фронт моста 7 ориентируют к центру залежи при соединенных боковых частях понтонов 18 и размещенными на настиле 19 модулями экскавации 11. Отработка блоков осуществляется поочередно одним комплексом или параллельно несколькими комплексами нескольких блоков. Каждый блок отрабатывают параллельными траншеями 2 на всю глубину месторождения, для этого сначала при помощи щелевого барового исполнительного органа создают щель 8 в блоке 6 на заданную глубину залежи по фронту моста 4, отделяя заходку от натуральной залежи, далее механизмом среза 24 верхнего горизонтального породообразующего слоя снимают верхний горизонтальный породообразующий слой 3, а затем механизмом экскавации 26 экскавируют нижележащий торф из натуральной залежи 1. Операции по созданию щели 8, снятию верхнего горизонтального породообразующего слоя 3 и экскавации торфяного сырья осуществляют совместно щелевым баровым исполнительным органом 25, механизмом среза 24 и механизмом экскавации 26, агрегатированными на подвижной платформе 23. Перемещение подвижной платформы 23 при проходке траншеи осуществляется вдоль фронта моста 7 по направляющим рельсовых линейных устройств 28. Ширина проводимой траншеи 2 (фиг. 1-2) соответствует ширине рабочего органа механизма экскавации 26. После экскавации весь экскавированный торф, включая верхний горизонтальный породообразующий слой 3, транспортируется конвейером 29 в модуль переработки 12. Добытое торфяное сырье после его переработки перемещают в бункер-питатель 20 и далее передают в механизм укладки 21 для транспортирования по путепроводу 9 на поверхности натуральной залежи к окрайкам к границе натуральной залежи 13. По окончании проходки траншеи 2 мост 4 перемещают в направлении от центра к границе натуральной залежи 13 на величину шага равного ширине траншеи 2 до полной отработки блока 6. Операция перемещения моста 4 осуществляется волоком донной части понтонов 17 по натуральной залежи 1 механизмами движения 10 или мобильными тягачами 30 с системой блоков 15 и гибких связей 14, закрепленных в проушинах 16 моста 4. При каждом перемещении проводят операцию сворачивания путепровода 9 приводом путепровода 22. После отработки очередного блока, цикл повторяется.

Устройство для осуществления добычи торфа состоит из моста 4, понтоны которого соединены между собой с возможностью ограниченного смещения друг относительно друга. Мост 4 сориентирован так, что фронт моста 7 равен ширине блока 6 и обращен к центру натуральной залежи 1. По фронту моста 7 размещена подвижная платформа 23. На мосту 4 установлен настил 19 в виде палубы, на котором на подвижной платформе 23 с реверсивным механизмом перемещения, закреплены модули экскавации 11. Модули экскавации, установленные последовательно друг за другом, включают: как минимум, один щелевой баровый исполнительный орган 25 и, как минимум, один механизм среза 24 в виде струга, а также механизм экскавации 26, например, многоковшовый. При этом часть подвижной платформы 23 с установленными на ней модулями экскавации вынесены за границы фронта моста 7. Баровый исполнительный орган 25 всегда крайний и первый, далее установлен механизм среза 24 в виде струга, а механизм экскавации 26 - последний из трех. Под подвижной платформой закреплены рельсовые линейные устройства, направляющие 28 которых жестко закреплены на настиле 19 моста 4 параллельно между собой и фронту моста 7.

На настиле 19 моста 4 установлен модуль переработки 12, который соединен с модулем экскавации 11 конвейером 29, а с путепроводом 9 - системой питателей в виде бункера-питателя 20 и механизма укладки 21. Донная часть понтонов 17 моста 4 выполнена с антикоррозионным антифрикционным износостойким покрытием, например, в виде пластика или резины. Боковые стороны понтонов 18 выполнены наклоненными наружу. Мост 4 кинематически соединен с путепроводом 9, холостой конец которого закреплен на мосту 4. Путепровод 9 оснащен приводом путепровода 22, который закреплен на границе залежи 13. Механизм движения 10 моста 4 выполнен, например, в виде стационарных лебедок, закрепленных за границей натуральной залежи 13 или мобильных тягачей 30 установленных там же и кинематически связанных с мостом 4 гибкими связями 14, выполненными, например, в виде канатов. В состав гибких связей 14 включены системы блоков 15, а закреплены они за проушины 16, неподвижно установленные на мосту 4. Мостовой комплекс 27 включает мост 4 с закрепленными на нем модулями экскавации 11, путепровод 9 с приводом путепровода 22 и механизм движения 10 в виде стационарных лебедок или мобильных тягачей 30.

Устройство работает следующим образом. Первоначально натуральную залежь 1 разбивают на блоки 6 и устанавливают мост 4 мостового комплекса 27 в центре залежи 1. Перемещение моста от центра натуральной залежи 1 к границе натуральной залежи 13 после отработки очередной траншеи 2 осуществляется пошагово механизмом движения 10 в виде стационарных лебедок, закрепленных за границей натуральной залежи, или мобильных тягачей 30. Система блоков 15 на гибких связях 14, соединяющих механизм движения 10 или мобильные тягачи 30 и мост 4 за проушины 16, а также наклонные боковые части понтонов 18 и антикоррозионное антифрикционное износостойкое покрытие донной части понтонов 17обеспечивают минимизацию усилий для перемещения понтона. На настиле 19 моста 4 размещаются модули экскавации 11 для отработки натуральной залежи 1. Для отработки блока 6 подвижная платформа 23 со своим реверсивным механизмом перемещения продвигается вдоль фронта моста 7 по направляющим рельсовых линейных устройств 28. Вместе с платформой 23 перемещаются агрегатированные с ней щелевой баровый исполнительный орган 25, механизм среза 24 в виде струга, и механизм экскавации 26 вдоль фронта моста 7, соответствующего ширине отрабатываемого блока 6. Подвижная платформа 23 работает в циклическом режиме либо по челноковой схеме, либо по односторонней схеме. Траншея 2 отрабатывается последовательно: сначала щелевой баровый исполнительный орган 25 проводит щель 8 на заданную глубину натуральной залежи 1, отделяя торфяное сырье для последующей отработки от основного блока 6, далее добыча осуществляется селективно, для чего механизм среза верхнего горизонтального породообразующего слоя 24 в виде струга снимает верхний горизонтальный породообразующий слой 3 вместе с торфом низкого разложения, затем механизм экскавации 26, который может быть многоковшовым, отрабатывает отделенную щелью 8 часть нижележащего торфа. После отработки траншеи 2 производят продвижение моста. Все добытое торфяное сырье отправляют на сепарацию в модуль переработки 12 через конвейер 29. Переработанное торфяное сырье поступает в бункер-питатель 20, откуда с помощью механизма укладки 21 торфяное сырье укладывается в транспортное средство, которое в челночном режиме двигается по путепроводу 9 для транспортировки торфяного сырья к окрайкам 5 за границу залежи 13. Привод путепровода 22 применяется для сворачивания путепровода 9 в рулон по мере пошагового продвижения моста 4. После того, как блок 6 отработан, мост 4 мостового комплекса 27 возвращают в центр залежи 1 и устанавливают на соседний блок и цикл работ повторяется.

При работе по челноковой схеме, баровые исполнительные органы 25 и механизмы среза 24 устанавливают с двух сторон подвижной платформы 23, а механизм экскавации 26 между двумя механизмами среза 24, при работе по односторонней схеме, функционируют три модуля - баровый исполнительный орган 25, механизм среза 24 и механизм экскавации 26, установленные друг за другом только с одной стороны подвижной платформы 23.

Способ добычи торфа и устройство для его реализации дает возможность поблочно отрабатывать залежь обратным ходом от центра к окрайкам и упростить процесс доставки добытого и переработанного торфа. В процессе отработки комплекс приближается к месту складирования торфа, что упрощает транспортировку торфяной продукции путем сокращения операций на перемещение сырья. За счет применения гибких связей в механизме передвижения снижается материалоемкость устройства. Конструкция добычного органа позволяет селективную добычу торфа из залежи и осуществлять его переработку непосредственно на месте добычи.

Реферат

Изобретение относится к горнодобывающей отрасли и может быть использовано в торфяной промышленности для добычи торфа на неосушенных и естественных торфяных залежах. Способ добычи торфа и устройство для его реализации дает возможность поблочно отрабатывать залежь обратным ходом от центра к окрайкам и упростить процесс доставки добытого и переработанного торфа. В процессе отработки комплекс приближается к месту складирования торфа, что упрощает транспортировку торфяной продукции путем сокращения операций на перемещение сырья. За счет применения гибких связей в механизме передвижения снижается материалоемкость устройства. Конструкция добычного органа позволяет селективную добычу торфа из залежи и осуществлять его переработку непосредственно на месте добычи. 2 н. и 1 з.п. ф-лы, 2 ил.

Комментарии