Способ и устройство для переработки подачи разделенной по крупности кусков руды - RU2504658C9

Код документа: RU2504658C9

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники изобретения.

Настоящее изобретение относится, в общем, к горнодобычным работам и, более конкретно, к переработке подачи разделенной по крупности кусков руды.

Описание уровня техники.

Операции горнодобычных работ на поверхности, в общем, используют для разработки рудных залежей, находящихся вблизи поверхности. Такие рудные залежи обычно покрыты горными породами, грунтом и/или растительным грунтом, которые удаляют перед началом операций горнодобычных работ. Остальную рудную залежь можно затем разрабатывать и транспортировать на установку переработки для получения продукции. Например, рудная залежь может содержать нефтеносный песок, из которого можно извлекать углеводородные продукты.

В примере рудной залежи нефтеносный песок, такой как на месторождении битуминозных песков в Северной Альберте, Канада, содержит от около 70 до около 90 процентов по весу твердых минералов, включающих в себя песок и глину, от около 1 до около 10 процентов по весу воды, и битумную или нефтяную пленку. Битум может присутствовать в количествах в диапазоне от незначительных до составляющих 20 процентов по весу. Следовательно, поскольку рудные залежи нефтеносных песков содержат относительно малый процент по весу битума, может являться, более эффективным и экономичным, по меньшей мере, частичное отделение битума от руды, по возможности, сразу после разработки, поскольку значительные затраты дает транспортировка руды на дальние расстояния.

В канадской патентной заявке № 2567644 описана линия переработки для горнодобычных работ рудного тела нефтеносного песка. Линия переработки включает в себя экскаватор для разработки руды нефтеносного песка, дробилку для приема добытой руды от экскаватора и дробления добытой руды до размера транспортировки и передачи дробленой руды на передвижной конвейер для транспортировки дробленой руды. Дробилка подает пригодную для транспортировки руду на передвижной конвейер, и конвейер периодически перемещается по дуге вокруг разгрузочного конца для локализации другого участка рудного тела в пределах досягаемости передвижного конвейера, пока, по существу все рудное тело в пределах досягаемости конвейера не будет выработано. В одном описанном варианте осуществления руду транспортируют на оборудование приготовления шлама, размещенное вблизи забоя залежи нефтеносного песка. Эксплуатация описанной линии переработки требует удаления вскрыши либо перед началом разработки, или при перемещении конвейера по рабочей дуге. Следом за разработкой рудной залежи, оборудование приготовления шлама можно переносить к следующему забою для разработки следующего участка рудного тела. Соответственно, описанная линия переработки осуществляет последовательную разработку, в общем, круговых секторов рудной залежи.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту изобретения создан способ переработки подачи разделенной по крупности кусков руды, выработанной из рудной залежи. Способ включает в себя размещение перерабатывающего устройства на позиции перерабатывающего устройства относительно рудной залежи, и размещение первого передвижного конвейера для приема подачи разделенной по крупности кусков руды на месте приема, расположенном на отрезке первого передвижного конвейера. Первый передвижной конвейер выполнен с возможностью транспортировки разделенной по крупности кусков руды от места приема на разгрузочный конец первого передвижного конвейера. Способ также включает в себя размещение второго передвижного конвейера для приема разделенной по крупности кусков руды от разгрузочного конца первого передвижного конвейера на месте перегрузки на отрезке второго передвижного конвейера и транспортировку разделенной по крупности кусков руды от места перегрузки на перерабатывающее устройство. Первый и второй передвижные конвейеры имеют ориентацию с образованием рабочего угла между отрезками первого передвижного конвейера и второго передвижного конвейера. Способ дополнительно включает в себя перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров для изменения, по меньшей мере, одного из рабочего угла и места перегрузки для обеспечения последовательного приема с разрабатываемых участков рудной залежи, находящихся в зоне рабочей досягаемости площадки приема, для транспортировки по первому и второму передвижным конвейерам на перерабатывающее устройство при расположении перерабатывающего устройства на позиции перерабатывающего устройства.

Рудная залежь может включать в себя, по меньшей мере, один участок в зоне рабочей досягаемости от места приема, не подлежащий разработке, и перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров может включать в себя изменение, по меньшей мере, одного из рабочего угла и места перегрузки для перемещения места приема вокруг, по меньшей мере, одного участка, не подлежащего разработке.

Прием подачи разделенной по крупности кусков руды на месте приема может включать в себя прием подачи разделенной по крупности кусков руды вблизи, по меньшей мере, одного из множества мест приема на отрезке первого передвижного конвейера.

Прием подачи разделенной по крупности кусков руды, по меньшей мере, на одном из множества мест приема может включать в себя прием подачи разделенной по крупности кусков руды в загрузочную воронку, установленную с возможностью перемещения по рельсам, проходящим, по меньшей мере, по участку отрезка первого передвижного конвейера.

Прием подачи разделенной по крупности кусков руды может включать в себя прием руды от экскаватора и дробление руды для получения подачи разделенной по крупности кусков руды.

Прием руды из экскаватора может включать в себя прием руды в грузовую емкость и транспортировку руды в дробилку для дробления руды.

Размещение перерабатывающего устройства может включать в себя его размещение под углом к забою горной выработки рудной залежи с созданием зазора между вторым передвижным конвейером и перерабатывающим устройством, когда перемещают второй передвижной конвейер.

На первом этапе работ размещение первого передвижного конвейера может включать в себя его размещение для установки места приема первого передвижного конвейера на дальнем месте забоя горной выработки относительно позиции перерабатывающего устройства, размещение второго передвижного конвейера может включать в себя его размещение для разгрузки разделенной по крупности кусков руды в механизм подачи перерабатывающего устройства, и перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров может включать в себя осуществление последовательного перемещения второго передвижного конвейера к забою горной выработки вокруг механизма подачи с осуществлением постепенного перемещения первого передвижного конвейера в рудную залежь с разработкой первого участка рудной залежи в зоне рабочей досягаемости места приема.

Размещение второго передвижного конвейера для приема разделенной по крупности кусков руды от разгрузочного конца первого передвижного конвейера может включать в себя размещение второго передвижного конвейера для приема разделенной по крупности кусков руды на месте перегрузки вблизи конца второго передвижного конвейера, которое может быть расположено удаленным от разгрузочного конца второго передвижного конвейера.

На втором этапе работ размещение второго передвижного конвейера может включать в себя его размещение в общем, параллельно забою горной выработки, и перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров может включать в себя осуществление бокового поступательного перемещения первого передвижного конвейера с последовательным перемещением места перегрузки вдоль второго передвижного конвейера к механизму подачи перерабатывающего устройства с поддержанием рабочего угла, по существу, постоянным для обеспечения разработки второго участка рудной залежи в зоне рабочей досягаемости от места приема.

Поддержание рабочего угла по существу постоянным может включать в себя поддержание рабочего угла, составляющим около 90 градусов.

На третьем этапе работ размещение второго передвижного конвейера может включать в себя осуществление перемещения второго передвижного конвейера для установки места перегрузки на противоположной стороне от механизма подачи перерабатывающего устройства, и перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров может включать в себя перемещение первого передвижного конвейера для размещения разгрузочного конца первого передвижного конвейера на месте перегрузки, и осуществление бокового поступательного перемещения первого передвижного конвейера с последовательным перемещением места перегрузки вдоль второго передвижного конвейера от механизма подачи перерабатывающего устройства с поддержанием рабочего угла, по существу, постоянным для обеспечения разработки третьего участка рудной залежи в зоне рабочей досягаемости от места приема.

На четвертом этапе работ перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров может включать в себя осуществление установки первого и второго передвижных конвейеров под рабочим углом около 180 градусов так, что первый и второй передвижные конвейеры могут, в общем, находиться на одной линии для обеспечения разработки дальних участков рудной залежи в зоне рабочей досягаемости от места приема.

Перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров может включать в себя перемещение, как первого передвижного конвейера, так и второго передвижного конвейера с изменением рабочего угла для обеспечения разработки вдоль, в общем, линейного участка забоя горной выработки рудной залежи.

Позиция перерабатывающего устройства может являться первой позицией перерабатывающего устройства, и способ может дополнительно включать в себя, по завершении разработки последовательных участков рудной залежи в зоне рабочей досягаемости места приема, перемещение перерабатывающего устройства на вторую позицию перерабатывающего устройства для обеспечения разработки дополнительных участков рудной залежи с расположением перерабатывающего устройства на второй позиции перерабатывающего устройства.

Согласно другому аспекту изобретения создано устройство технологической линии для переработки подачи разделенной по крупности кусков руды, выработанной из рудной залежи. Устройство является перерабатывающим устройством, размещенным на позиции перерабатывающего устройства относительно рудной залежи, и первый передвижной конвейер размещен для приема подачи разделенной по крупности кусков руды на место приема, расположенное на отрезке первого передвижного конвейера. Первый передвижной конвейер выполнен с возможностью транспортировки разделенной по крупности кусков руды от места приема на разгрузочный конец первого передвижного конвейера. Устройство также включает в себя второй передвижной конвейер, размещенный для приема разделенной по крупности кусков руды от разгрузочного конца первого передвижного конвейера на месте перегрузки на отрезке второго передвижного конвейера и транспортировки разделенной по крупности кусков руды от места перегрузки на перерабатывающее устройство. Первый и второй передвижные конвейеры имеют ориентацию с образованием рабочего угла между их отрезками. Устройство также включает в себя создание перемещения, по меньшей мере, одного из первого и второго передвижных конвейеров для изменения, по меньшей мере, одного из рабочего угла и места перегрузки для обеспечения последовательного приема с разрабатываемых участков рудной залежи, находящихся в зоне рабочей досягаемости от площадки приема, для транспортировки по первому и второму передвижным конвейерам к перерабатывающему устройству с расположением перерабатывающего устройства на позиции перерабатывающего устройства.

Рудная залежь может включать в себя, по меньшей мере, один участок в зоне рабочей досягаемости места приема, не подлежащий разработке, и создание перемещения, по меньшей мере, одного из первого и второго передвижных конвейеров может включать в себя создание изменения, по меньшей мере, одного из рабочего угла и места перегрузки для перемещения места приема вокруг, по меньшей мере, одного участка, не подлежащего разработке.

Место приема может включать в себя, по меньшей мере, одно из множества мест приема на отрезке первого передвижного конвейера.

Первый передвижной конвейер может быть функционально выполнен с возможностью приема подачи разделенной по крупности кусков руды в загрузочную воронку, установленную с возможностью перемещения по рельсам, проходящим, по меньшей мере, по участку первого передвижного конвейера.

Устройство может включать в себя экскаватор для разработки руды из рудной залежи, и дробилку для приема выработанной руды из экскаватора и дробления руды для получения подачи разделенной по крупности кусков руды.

Устройство может включать в себя грузовую емкость для транспортировки руды между экскаватором и дробилкой.

Перерабатывающее устройство может быть размещено под углом к забою горной выработки рудной залежи с созданием зазора между вторым передвижным конвейером и перерабатывающим устройством, когда перемещают второй передвижной конвейер.

Первый передвижной конвейер и второй передвижной конвейер каждый может включать в себя множество секций конвейера, каждая из которых содержит средство перемещения секции конвейера, и устройства проверки правильности установки для правильной установки множества секций конвейера.

Средство перемещения, по меньшей мере, одного из первого и второго передвижных конвейеров могут включать в себя средство перемещения как первого передвижного конвейера, так и второго передвижного конвейера с изменением рабочего угла для обеспечения разработки вдоль, в общем, линейного участка забоя горной выработки рудной залежи.

Согласно другому аспекту изобретения создано устройство технологической линии для переработки подачи разделенной по крупности кусков руды, выработанной из рудной залежи.

Устройство включает в себя перерабатывающее устройство, размещенное на позиции перерабатывающего устройства относительно рудной залежи, и первый передвижной конвейер, размещенный для приема подачи разделенной по крупности кусков руды на месте приема, расположенном на отрезке первого передвижного конвейера, первого передвижного конвейера, способного транспортировать разделенную по крупности кусков руду от места приема на разгрузочный конец первого передвижного конвейера. Устройство также включает в себя второй передвижной конвейер, размещенный для приема разделенной по крупности кусков руды от разгрузочного конца первого передвижного конвейера на месте перегрузки на отрезке второго передвижного конвейера и транспортировки разделенной по крупности кусков руды от места перегрузки на перерабатывающее устройство. Первый и второй передвижные конвейеры имеют ориентацию с образованием рабочего угла между их отрезками и выполнены с возможностью перемещения для изменения, по меньшей мере, одного из рабочего угла и места перегрузки для обеспечения последовательного приема с разрабатываемых участков рудной залежи, находящихся в зоне рабочей досягаемости от площадки приема, для транспортировки по первому и второму передвижным конвейерам на перерабатывающее устройство с расположением перерабатывающего устройства на позиции перерабатывающего устройства.

Рудная залежь может включать в себя, по меньшей мере, один участок в зоне рабочей досягаемости места приема, не подлежащий разработке, и первый и второй передвижные конвейеры могут быть выполнены с возможностью изменения, по меньшей мере, одного из рабочего угла и места перегрузки для перемещения места приема вокруг, по меньшей мере, одного участка, не подлежащего разработке.

Место приема может включать в себя, по меньшей мере, одно из множества мест приема на отрезке первого передвижного конвейера.

Первый передвижной конвейер может быть выполнен с возможностью приема подачи разделенной по крупности кусков руды в загрузочную воронку, установленную с возможностью перемещения по рельсам, проходящим, по меньшей мере, по отрезку длины первого передвижного конвейера.

Устройство может включать в себя экскаватор для разработки руды из рудной залежи и дробилку для приема выработанной руды из экскаватора и дробления руды для получения подачи разделенной по крупности кусков руды.

Устройство может включать в себя грузовую емкость для транспортировки руды между экскаватором и дробилкой.

Другие аспекты и признаки настоящего изобретения должны стать ясны специалистам в данной области техники из следующего описания конкретных вариантов осуществления изобретения с прилагаемыми Фигурами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах вариантов осуществления изобретения показано следующее.

На фиг. 1 показан вид в плане устройства технологической линии переработки разделенной по крупности кусков руды согласно первому варианту осуществления изобретения.

На фиг. 2 показана схема площадки разработки.

На фиг. 3 показан вид сбоку передвижного конвейера, используемого в устройстве линии переработки фиг. 1.

на фиг. 4 показан вид сбоку примера перерабатывающего устройства, используемого в устройстве технологической линии фиг. 1.

На фиг. 5 показан вид сбоку экскаватора и дробилки, используемых в устройстве технологической линии фиг. 1.

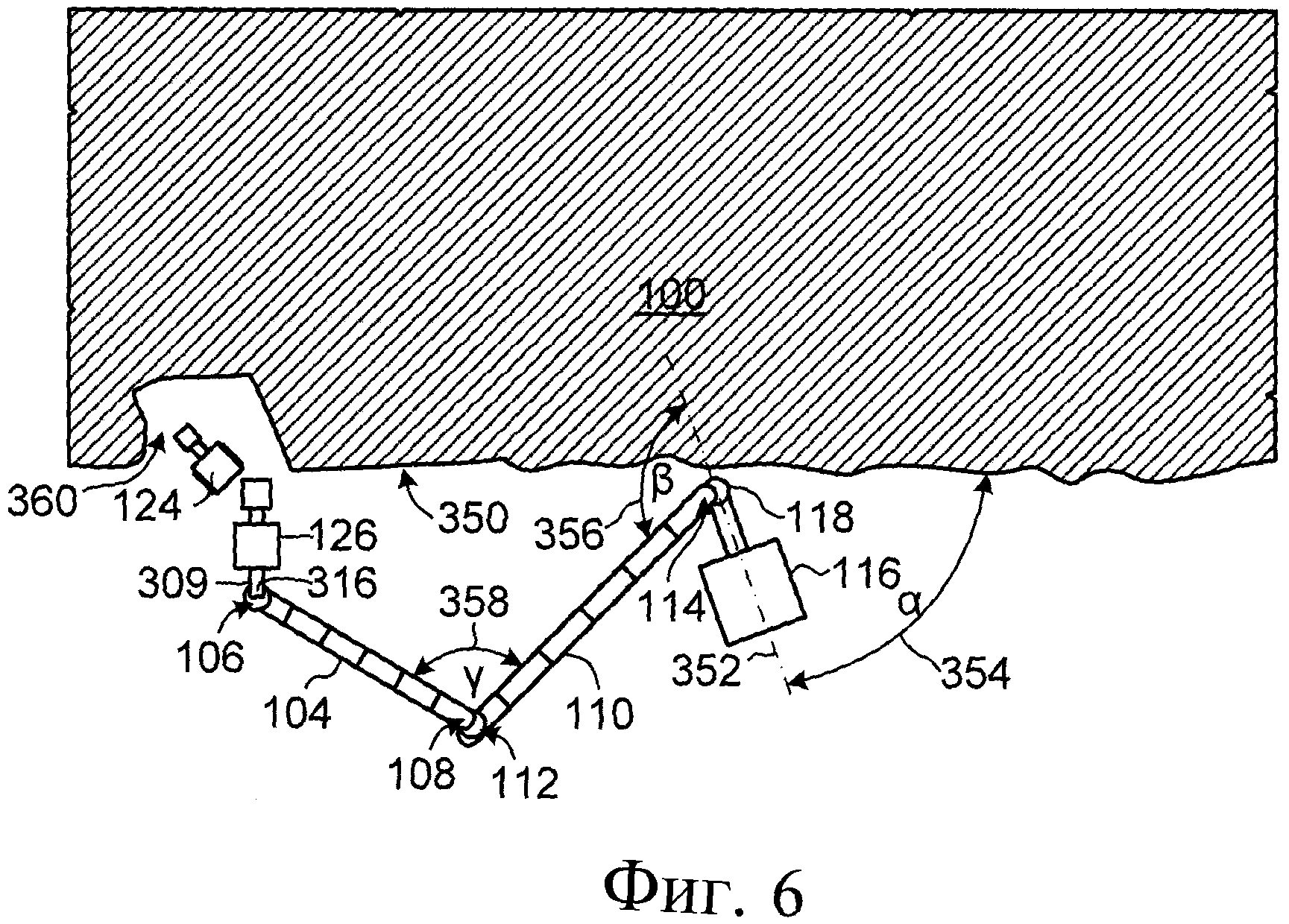

На фиг. 6-12 показан ряд видов в плане этапов разработки рудной залежи.

на фиг. 13 показан вид в плане этапа разработки рудной залежи согласно альтернативному варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Технологическая линия

На Фиг. 1, показано устройство 102 линии переработки разделенной по крупности кусков руды, разрабатываемой в рудной залежи 100. Устройство 102 включает в себя перерабатывающее устройство 116, размещенное на позиции перерабатывающего устройства относительно рудной залежи 100.

Устройство 102 также включает в себя первый передвижной конвейер 104, размещенный для приема подачи разделенной по крупности кусков руды на месте 106 приема, расположенном на отрезке первого передвижного конвейера. Первый передвижной конвейер 104 выполнен с возможностью транспортировки разделенной по крупности кусков руды от места 106 приема на разгрузочный конец 108 первого передвижного конвейера.

Устройство 102 дополнительно включает в себя второй передвижной конвейер 110, размещенный для приема разделенной по крупности кусков руды с разгрузочного конца 108 первого передвижного конвейера 104 на месте 112 перегрузки на отрезке второго передвижного конвейера. Второй передвижной конвейер 110 транспортирует разделенные по крупности куски руды от места 112 перегрузки на перерабатывающее устройство 116.

Первый и второй передвижные конвейеры 104 и 110 имеют ориентацию с рабочим углом γ между их отрезками. Первый передвижной конвейер 104 и второй передвижной конвейер 110 также функционально выполнены с возможностью перемещения с изменением рабочего угла γ и/или места 112 перегрузки для обеспечения последовательного приема с разрабатываемых участков рудной залежи, находящихся в зоне рабочей досягаемости площадки приема, для транспортировки первым и вторым передвижным конвейерами на перерабатывающее устройство 116.

В варианте осуществления, показанном на Фиг. 1 место 106 приема содержит загрузочную воронку 132 для приема подачи разделенной по крупности кусков руды из дробилки 126, и место 112 перегрузки содержит загрузочную воронку 134 для приема разделенной по крупности кусков руды с разгрузочного конца 108 первого передвижного конвейера.

В показанном варианте осуществления устройство 102 также включает в себя экскаватор 124 для разработки руды на забое 120 горной выработки, и дробилку 126 для получения подачи разделенной по крупности кусков руды. Дробилка 126 дробит более крупные куски разработанной руды для получения подачи руды с максимальным размером кусков, которые способны транспортировать первый и второй передвижные конвейеры 104 и 110.

В одном варианте осуществления рудная залежь 100 содержит битуминозную руду со значительным содержанием твердых минералов, таких как песок и глина, воды, и битумной и/или нефтяной пленки. Битуминозная руда может содержать до около 20 процентов битума по весу, и переработка руды включает в себя отделение битума от песка, глины, воды и других незначительных составляющих. Переработка битуминозной руды может включать в себя множество этапов переработки, таких как получение битумного рудного шлама. В других вариантах осуществления рудная залежь 100 может содержать другие минералы и/или составляющие, подлежащие извлечению из руды, разрабатываемой во время открытой разработки карьера или, например, вскрышных горнодобычных работ. Альтернативно, устройство 102 линии переработки можно использовать для удаления слоя вскрыши, покрывающего рудную залежь.

На фиг. 2 показана схема площадки 150 разработки согласно одному варианту осуществления изобретения. Площадка 150 разработки имеет граничные линии 152, за которыми разработка рудной залежи не допускается или нежелательна. В данном варианте осуществления перерабатывающее устройство 116 первоначально размещают на первой позиции 154 перерабатывающего устройства для разработки первой рудной секции 156 рудной залежи в площадке 150 разработки. Когда первая секция 156 выработана, перерабатывающее устройство 116 перемещают на вторую позицию 158 перерабатывающего устройства для горнодобычной работы во второй секции 160 рудной залежи. Затем разрабатывают следующие секции 164, 168, и 172, перемещая перерабатывающее устройство 116 на соответствующие позиции 162, 166 и 170 перерабатывающего устройства. Каждая следующая позиция 154, 158, 162, 166, и 170 перерабатывающего устройства обеспечивает доступ к секции рудной залежи так, что всю рудную залежь между граничными линиями 152 площадки 150 разработки можно выработать и переработать. Каждый раз, когда перемещают перерабатывающее устройство, первый и второй передвижные конвейеры 104 и 110, дробилку 126 и экскаватор 124 также перемещают для разработки следующих секций 160, 164, 168 и 172. В данном варианте осуществления секции 156, 160, 164, 168 и 172 имеют, в общем, прямоугольную форму, но в других вариантах осуществления секции могут иметь иную форму или неправильную форму. Как описано ниже в данном документе, секции 156, 160, 164, 168 и 172 могут также включать в себя некоторые участки (не показано на фиг. 2), содержащие низкосортную руду или препятствия, нежелательные для разработки.

Первый и второй передвижные конвейеры

На фиг. 3, показан пример передвижного конвейера 200 согласно одному варианту осуществления изобретения. Передвижной конвейер 200 включает в себя множество секций конвейера, включающих в себя первую секцию 202 конвейера, множество промежуточных секций 204 и 206 конвейера и разгрузочную секцию 208 конвейера. Секции 202-208 конвейера соединены вместе торец к торцу шарнирными соединениями (не показано) и несут непрерывную конвейерную ленту 210 для транспортировки разделенной по крупности кусков руды по передвижному конвейеру 200.

Каждая секция 202-208 включает в себя, по меньшей мере, одну опору 212, имеющую гусеницы 214 для перемещения конвейерной секции. В данном варианте осуществления оборудованы двойные гусеницы 214, обеспечивающие перемещение секций конвейера как в поперечном, так и в продольном направлении. Двойные гусеницы 114 предпочтительно создают дополнительную устойчивость, когда необходимо перемещение передвижного конвейера 200 в продольном направлении.

В общем, опоры 212 и/или гусеницы 214 могут иметь независимую регулировку по высоте для приспособления к изменениям рельефа между секциями 202-208 конвейера. В показанном варианте осуществления каждая секция 202-208 конвейера включает в себя средство 216 измерения совмещения, дающее сигнал при условии несовмещения между смежными секциями конвейера. Прибор 216 проверки правильности установки, дающий сигналы, при неправильной установке в поперечном направлении и/или по высоте смежных секций конвейера. Прибор 216 проверки правильности установки может включать в себя, например, датчик натяжения троса (также называемый датчиком относительного удлинения троса).

Передвижной конвейер 200 также включает в себя загрузочную воронку 218, которая может действовать, как место 106 приема, например. Загрузочная воронка 218 может быть установлена для перемещения по направляющим (не показано) проходящим, по меньшей мере, частично по отрезку передвижного конвейера 200, для размещения места 106 приема на различных требуемых местах вдоль отрезка передвижного конвейера. Альтернативно, конвейер 200 может быть выполнен с возможностью создания множества разнесенных мест установки загрузочной воронки. В других вариантах осуществления дополнительную загрузочную воронку (не показано) могут включать в состав оборудования для обеспечения одновременного приема разделенной по крупности кусков руды на нескольких площадках приема.

В данном варианте осуществления разгрузочная секция 208 конвейера включает в себя наклонный участок 220 подъема конвейера, действующий, как разгрузочный конец 108. Разгрузочная секция 208 конвейера также включает в себя датчик 222 проверки правильности установки, дающий сигнал для мониторинга места разгрузочного конца 108 относительно места приема (таком как место загрузочной воронки 224, размещенной на другой секции 168 конвейера). Датчик 222 проверки правильности установки дает сигнал обратной связи для регулирования перемещения гусениц 214 на разгрузочной секции 208 конвейера, осуществляя мониторинг места установки разгрузочного конца 108 относительно загрузочной воронки 224. Датчик 222 проверки правильности установки может, например, являться оптическим датчиком.

В общем, передвижной конвейер 200 также включает в себя контроллер (не показано) для приведения в действие гусениц 214 в ответ на сигналы правильности установки, подаваемые прибором 216 проверки правильности установки, и сигналы обратной связи, подаваемые датчиком 222 проверки правильности установки. В процессе работы контроллер вырабатывает сигналы управления для привода гусениц 214 и опор 212 для поддержания состояния установки секций 202-208 конвейера, в общем, на прямой линии с разгрузочным концом 108, установленным над загрузочной воронкой 224. Передвижной конвейер 200 может перемещаться вокруг разгрузочного конца 108 посредством перемещения первой секции 202 конвейера, при этом, осуществляя последовательное перемещение секций 204, 206 и 208 конвейера с поддержанием установки конвейера 200 по прямой линии. Если конвейер требуется перемещать по неровному рельефу, контроллер может также вырабатывать сигналы регулировки по высоте в ответ на сигналы правильности установки, вырабатываемые прибором 216 проверки правильности установки, обуславливающие регулировку опор 212 для поддержания состояния установки секций 202-208, в общем, на одном уровне. Передвижной конвейер 200 можно также линейно перемещать вбок и/или переставлять в продольном направлении с перемещением каждой из секций 202-208 конвейера, по существу, в одном направлении и на одинаковую величину.

С использованием секций 202-208 конвейера в качестве модульных блоков первый и второй передвижные конвейеры 104 и 110 можно легко собирать так, как того требует разработка конкретной рудной залежи 100, и, добавляя одну или несколько секций, конвейеры можно удлинять, создавая увеличенную зону рабочей досягаемости, если требуется.

Подходящие передвижные и/или переставные секции конвейера изготавливают фирмы FLSmidth RAHCO Inc., Spokane, WA, USA и FAM, Magdeburg, Germany.

Перерабатывающее устройство

На фиг. 4 показан вариант осуществления шламового устройства 253 переработки битуминозной руды. Устройство 253 включает в себя шламовую камеру 256, имеющую входную передаточную воронку 254. Шламовое устройство 253 также включает в себя перегрузочный конвейер 250 и загрузочную воронку 118, которые вместе действуют, как механизм подачи для шламового устройства 253. Загрузочная воронка 118 установлена для приема разделенной по крупности кусков руды с разгрузочного конца 114 второго передвижного конвейера 110, и перегрузочный конвейер 250 транспортирует разделенную по крупности кусков руду на входную передаточную воронку 254 шламовой камеры 256. В данном варианте осуществления шламовая камера 256 включает в себя сортировочный вальцовый грохот 260, такой как описанный в канадской патентной заявке 2476194 под названием "Sizing Roller Screen Ore Processing". Сортировочный вальцовый грохот 260 просеивает и дробит руду, придавая ей крупность, приемлемую для получения шлама.

В процессе работы горячую воду обычно вводят во входную передаточную воронку 254 и вальцовый грохот 260. Горячая вода уменьшает накопление руды во входной передаточной воронке 254 и вальцовом грохоте 260. В некоторых вариантах осуществления можно использовать дополнительные добавки и/или холодную воду, если требуется. Комбинация руды, воды и других добавок создает шлам, который скапливается в шламовой камере 256. Шламовая камера 256 может быть выполнена с такими размерами, что, для средней интенсивности подачи руды через входную передаточную воронку 254, время пребывания шлама в шламовой камере составляет приблизительно одну минуту. Шламовая камера 256 также включает в себя выходное отверстие 266, сообщающееся с гидравлическим прокачивающим насосом 268. Гидравлический прокачивающий насос 268 сообщен с гидравлическим транспортным трубопроводом 270 и перекачивает битумный шлам из шламовой камеры 256 через гидравлический транспортный трубопровод на установку (не показано) дополнительной переработки битумного шлама.

В показанном варианте осуществления шламовое устройство 253 также включает в себя гусеницы 272 на шламовой камере 256 и гусеницы 252 на передаточном конвейере 250 для перемещения шламового устройства на следующие позиции 154, 158, 162, 166 и 170 перерабатывающего устройства, показанные на фиг. 2. В других вариантах осуществления шламовое устройство 253 можно, по меньшей мере, частично разбирать для перемещения на следующую позицию перерабатывающего устройства.

Подходящее передвижное шламовое устройство описано в канадской патентной заявке 2610169 под названием "Method and Apparatus for Creating a Slurry".

В других вариантах осуществления, где руда содержит минералы, отличные от битума, перерабатывающее устройство 116 может включать в себя различные другие этапы переработки, на которых можно получать или не получать шлам из разделенной по крупности кусков руды.

Экскаватор и дробилка

Экскаватор 124 и дробилка 126 показаны на виде сбоку на фиг. 5. В данном варианте осуществления экскаватор 124 включает в себя ковш 300 типа прямой лопаты для разработки забоя 120 горной выработки. Экскаватор 124 также включает в себя поворотную платформу 302 и установлен для перемещения на гусеницах 304. Экскаватор 124, в общем, разрабатывает руду на забое 120 горной выработки с использованием ковша 300 и перегружает руду на загрузочную воронку 128 дробилки 126, с поворотом платформы 302 и/или с перемещением экскаватора 124 на гусеницах 304. В других вариантах осуществления экскаватор 124 может являться драглайном или другим типом экскаватора.

Дробилка 126 включает в себя набор вальцов 306 мелкого дробления разрабатываемой руды для получения разделенной по крупности кусков руды, подходящей для транспортировки первым и вторым передвижными конвейерами 104 и 110. В одном варианте осуществления вальцы 306 мелкого дробления выполнены с размером и разносом, позволяющими получать разделенную по крупности кусков руду без глыб с диаметром больше около 350 мм. Дробилка 126 также включает в себя пластинчатый питатель 308 для транспортировки разрабатываемой руды из загрузочной воронки 128 на вальцы 306 мелкого дробления. Дробилка 126 также включает в себя разгрузочный конвейер 309 с приемным концом 310 и разгрузочным концом 316. Подаваемая разделенная по крупности кусков руда принимается с вальцов 306 мелкого дробления на приемный конец 310 и транспортируется на разгрузочный конец 316, где разделенная по крупности кусков руда передается на место 106 приема первого передвижного конвейера 104.

В общем, дробилка 126 включает в себя аппаратуру управления и датчики (не показано) для регулирования прохода руды из пластинчатого питателя 308 через вальцы 306 мелкого дробления на разгрузочный конвейер 309. Например, различную аппаратуру управления можно использовать для замедления или ускорения работы пластинчатого питателя 308 и разгрузочного конвейера 309 для получения, в общем, подачи ровной интенсивности разделенной по крупности кусков руды на первый передвижной конвейер 104. Датчики можно также использовать для детектирования появления металла и/или больших глыб, и замедления или остановки подачи руды через устройство для выполнения соответствующих мероприятий в таких случаях. Дробилка 126 может также включать в себя грохот (не показано) перед вальцами 306 мелкого дробления для удаления глыб руды.

В альтернативном варианте осуществления можно использовать грузовые емкости, такие как для автомобильной и железнодорожной перевозки (не показано), по меньшей мере, в некоторых операциях разработки. В грузовую емкость принимают руду из экскаватора 124 и транспортируют руду на дробилку 126, при этом удлиняют плечо доставки от экскаватора. Вместе с тем, в общем, желательно ограничивать использование перевозимых емкостей, в общем, удерживая экскаватор 124 и дробилку 126 в зоне рабочей досягаемости, обеспечивающей уменьшение суммарной стоимости разработки.

Операции горнодобычных работ

Как описано выше и показано на фиг. 2, технологический процесс горнодобычных работ рудной залежи 100 включает в себя последовательную разработку прямоугольных секций 156, 160, 164, 168, 172 с перемещением перерабатывающего устройства 116 на соответствующие позиции 154, 158, 162, 166, 170 перерабатывающего устройства. Разработка каждой из прямоугольных секций 156, 160, 164, 168, 172 согласно одному варианту осуществления изобретения описана дополнительно ниже со ссылками на фиг. 6-12, показывающие этапы разработки рудной залежи.

Первый этап работ

Как показано на фиг. 6, на первом этапе перерабатывающее устройство 116 располагают на его первой позиции на забое 350 горной выработки не разработанной секции рудной залежи 100. В данном варианте осуществления перерабатывающее устройство 116 в общем расположено по центру относительно забоя 350 горной выработки и перерабатывающее устройство имеет ориентацию под углом α между забоем 350 горной выработки и продольной осью 352 перерабатывающего устройства, как показано позицией 354 на фиг. 6.

Второй передвижной конвейер 110 установлен так, что разгрузочный конец 114 находится над загрузочной воронкой 118 перерабатывающего устройства 116, и второй передвижной конвейер имеет ориентацию под углом β к продольной оси 352 устройства переработки, как показано позицией 356. В общем, угол β выбран для создания рабочего зазора между вторым передвижным конвейером 110 и перерабатывающим устройством 116 во время операций горнодобычных работ. В одном варианте осуществления угол β составляет около 108°.

Первый передвижной конвейер 104 установлен так, что разгрузочный конец 108 находится вблизи места 112 перегрузки, и первый передвижной конвейер имеет ориентацию под рабочим углом γ между продольной осью первого передвижного конвейера 104 и продольной осью второго передвижного конвейера 110, показанным позицией 358 на фиг. 6. В показанном варианте осуществления на фиг. 6 место 112 перегрузки размещено вблизи дальнего конца второго передвижного конвейера 110 на месте, самом удаленном от разгрузочного конца 114. Вместе с тем, как описано выше, место 112 перегрузки может перемещаться по отрезку второго передвижного конвейера 110 и может располагаться в любом из множества мест на отрезке второго передвижного конвейера.

Дробилку 126 располагают так, что разгрузочный конец 316 разгрузочного конвейера 309 находится вблизи места 106 приема первого передвижного конвейера 104. Ориентацию второго передвижного конвейера 110 (т.e. угол β) и рабочий угол γ между отрезками первого и второго передвижных конвейеров выбирают обеспечивающими разработку экскаватором 124 рудной залежи 100 на дальнем участке 360 забоя горной выработки.

В общем, содержащая битум рудная залежь покрыта вскрышным слоем песка, горной породы и растительного грунта, имеющим малое содержание битума или не имеющим его вовсе. Вскрышной слой обычно вначале удаляют для предотвращения транспортировки в перерабатывающее устройство 116 руды, не имеющей ценности. Вскрышу можно удалять полностью перед началом разработки, или можно удалять в секциях до перемещения к ним конвейера для разработки соответствующей секции рудной залежи.

Как показано на фиг. 7, на первом этапе работ второй передвижной конвейер 110 последовательно поворачивается вокруг разгрузочного конца 114 так, что место 112 перегрузки второго передвижного конвейера перемещается по дуге 376 к рудной залежи 100. Когда второй передвижной конвейер 110 поворачивается, рабочий угол γ между продольными осями первого и второго передвижных конвейеров также последовательно меняется, обуславливая перемещение места 106 приема, когда экскаватор 124 продлевает дальний участок 360 забоя горной выработки, открывая забой 380 горной выработки. Дробилка 126 также перемещается для установки загрузочной воронки 128 вблизи множества мест забоя горной выработки вдоль забоя 380 горной выработки 380, удерживая разгрузочный конец 316 разгрузочного конвейера 309 на месте 106 приема первого передвижного конвейера 104.

В показанном на фиг. 7 варианте осуществления, после завершения первого этапа работ первый участок 378 рудной залежи 100 является выработанным, и второй передвижной конвейер 110 имеет ориентацию, по существу, параллельную забою 350 горной выработки и рабочий угол γ между отрезками первого и второго передвижных конвейеров 104 и 110 составляет приблизительно 90°. Первый участок 378 образован первым открытым забоем 380 горной выработки, вторым открытым забоем 382 горной выработки и третьим открытым забоем 384 горной выработки. В данном варианте осуществления первый и второй открытые забои 380 и 382 горной выработки являются, в общем, перпендикулярными продольной оси второго передвижного конвейера 110, и третий открытый забой 384 горной выработки является, в общем, параллельным продольной оси второго передвижного конвейера, таким образом, создающими, в общем, прямоугольный разрабатываемый участок. Вместе с тем в других вариантах осуществления, разрабатываемый участок может иметь неправильную форму.

Предпочтительно, при эксплуатации первого и второго передвижных конвейеров 104 и 110 с изменяющимся рабочим углом γ в общем линейный участок забоя горной выработки, такой как забой 380 горной выработки, можно разрабатывать вдоль граничной линии, такой как граничная линия 152, показанная на фиг. 2, например.

В других вариантах осуществления несколько разнесенных мест приема (не показано) вдоль первого передвижного конвейера 104 можно одновременно использовать для дополнительного увеличения скорости разработки и интенсивности подачи разделенной по крупности кусков руды, если требуется.

Второй этап работ

Как показано на фиг. 8, на втором этапе перерабатывающее устройство 116 остается расположенным на первой позиции перерабатывающего устройства. Первый передвижной конвейер 104 и место 112 перегрузки последовательно поступательно перемещаются в боковом направлении, указанном стрелкой 390, при этом угол γ между отрезками первого и второго передвижных конвейеров поддерживается, по существу, постоянным (в данном варианте осуществления, составляющим около 90°). Следом за каждым последовательным поступательным боковым перемещением, происходит разработка на втором множестве забоев горной выработки для образования второго участка 392. По завершении второго этапа работ, место 112 перегрузки располагается вблизи разгрузочного конца 114 второго передвижного конвейера 110. Второй участок 392, в общем, образован продолжением третьего открытого забоя 384 горной выработки открытием четвертого открытого забоя 396 горной выработки, и открытием пятого забоя 394 горной выработки. В данном варианте осуществления первый и второй участки 378 и 392 являются смежно размещенными прямоугольными участками и имеют общую граничную линию 398 (показано пунктиром), в общем, образованную ранее открытым забоем 382 горной выработки.

Третий этап работ

Как показано на фиг. 9, на третьем этапе работ перерабатывающее устройство 116 вновь остается на первой позиции перерабатывающего устройства. Второй передвижной конвейер 110 затем поворачивают вокруг разгрузочного конца 108 с проходом по дуге около 180°. Альтернативно, индивидуальные конвейерные секции можно открепить друг от друга, повернуть на 180° и затем повторно скрепить для изменения конфигурации второго передвижного конвейера 110 для транспортировки в противоположном направлении. Модули конвейера, описанные выше и показанные на фиг. 3, в общем, не выполнены для транспортировки в обоих направлениях.

Первый передвижной конвейер 104 может требовать перемещения для обеспечения поворота второго передвижного конвейера, после чего, первый передвижной конвейер перемещают для установки разгрузочного конца 108 на место 112 перегрузки, которое первоначально располагают вблизи разгрузочного конца 108. Альтернативно, если позволяет рельеф, второй передвижной конвейер можно переместить от перерабатывающего устройства 116 для поворота, при этом, обеспечивая продолжение разработки с использованием первого передвижного конвейера 104. В данном варианте разгрузочный конец 108 первого передвижного конвейера 104 размещается с возможностью разгрузки разделенной по крупности кусков руды прямо в загрузочную воронку 118 перерабатывающего устройства 116. Когда конфигурация второго передвижного конвейера 110 изменена, его можно переместить назад в рабочее положение, показанное на фиг. 9.

Как показано на фиг. 10, на третьем этапе разделенную по крупности кусков руду, принятую на месте 112 перегрузки, транспортируют на разгрузочный конец 108. Как описано выше и показано на фиг. 7 и 8, первый передвижной конвейер 104 и место 112 перегрузки вновь последовательно поступательно перемещаются в боковом направлении, указанном стрелкой 390, при этом, угол γ между отрезками первого и второго передвижных конвейеров поддерживается, по существу, постоянным. Как показано на фиг. 11, следом за каждым последовательным боковым поступательным перемещением, происходит разработка на третьем множестве забоев горной выработки с образованием третьего участка 410. Третий участок 410, в общем, образован продолжением четвертого открытого забоя 396 горной выработки для открытия шестого открытого забоя 414 горной выработки, и открытия седьмого забоя 412 горной выработки. В данном варианте осуществления второй и третий участки 392 и 410 являются смежно размещенными прямоугольными участками и имеют общую граничную линию 416 (показано пунктиром), в общем, образованную ранее открытым забоем 394 горной выработки.

Как показано на фиг. 12, альтернативный эксплуатационный вариант осуществления может включать в себя четвертый этап работ, следующий за завершением третьего этапа работ. На четвертом этапе работ первый и второй передвижные конвейеры 104 и 110 размещают, по существу, на одной линии для обеспечения приема подачи разделенной по крупности кусков руды на забое 422 горной выработки вблизи дальнего угла секции, содержащей участки 378, 392 и 410.

Предпочтительно, разработка первого, второго и третьего участков 378, 392, 410, как описано выше, обеспечивает в результате разработку обширной секции 100 рудной залежи, при этом перерабатывающее устройство 116 остается размещенным на первой позиции перерабатывающего устройства. При перемещении, как первого, так и второго передвижных конвейеров 104 и 110, линия 102 переработки осуществляет разработку линейных стенок вдоль забоя горной выработки и/или разработку, по существу прямоугольных секций руды.

В одном варианте осуществления первый передвижной конвейер может иметь длину около 240 метров, и второй передвижной конвейер может иметь длину около 200 метров, что обеспечивает разработку секции с забоем горной выработки шириной около 710 метров и проходящую около 270 метров в забой горной выработки (т.e. в направлении от позиции перерабатывающего устройства).

На фиг. 13, в другом варианте осуществления разработки первый и второй передвижные конвейеры 104 и 110 можно эксплуатировать с перемещением вокруг участка 440 рудной залежи 100, не подлежащего разработке. Участок 440 может включать в себя низкосортную руду с содержанием битума ниже минимального содержания, делающего переработку экономически оправданной. Альтернативно, участок 440 может содержать линзу твердой горной породы, или другое препятствие, вокруг которого необходимо разрабатывать руду, оставляя препятствие, по существу, нетронутым.

Как также показано на фиг. 7, после выработки участка 378 и определения что, по меньшей мере, участок 382 забоя горной выработки не следует разрабатывать, второй передвижной конвейер 110 поворачивают вокруг разгрузочного конца 114 от забоя 350 горной выработки. В данном варианте осуществления первый передвижной конвейер 104 перемещается следом за вторым передвижным конвейером 110, так что конвейеры возвращаются, в общем, на место, показанное пунктирными линиями на фиг. 7. В общем, угол поворота второго передвижного конвейера 110 от забоя 350 горной выработки должен быть достаточным для обеспечения очистки с помощью первого передвижного конвейера 104 забоя 350 горной выработки.

Как также показано на фиг. 13, первый передвижной конвейер 104 затем поворачивают вокруг места 112 перегрузки, как показано пунктирными линиями позиции 442.

Во время данных перемещений первого и второго передвижных конвейеров 104 и 110 прием разделенной по крупности кусков руды может быть временно прекращен до соответствующей повторной установки конвейеров. В это время экскаватор 124 и дробилка 126 могут перемещаться на позицию продолжения разработки вдоль забоя 446 горной выработки участка 440. Работы затем, в общем, продолжаются, как описано выше, и разработка продолжается вдоль, в общем, линейного забоя 446 горной выработки и дополнительный участок 448 разрабатывается с оставлением участка 440 неразработанным.

Предпочтительно, использование первого и второго передвижных конвейеров 104 и 110 с возможностью установки под изменяющимся углом γ, содействует проведению горнодобычных работ вокруг участка 140. Технологические линии известного уровня техники требуют разработки и удаления участка 440 для обеспечения прохода конвейера по рабочей дуге. Дополнительно к этому, если обеспечивать оставление участка 440 не разработанным, нет необходимости выполнять вскрышные работы над участком 440. Вскрышные работы представляют собой непроизводительные затраты в разработке рудной залежи, поскольку вскрыша имеет малую ценность или вообще ее не имеет. Кроме того, исключение необходимости переработки низкосортной руды предпочтительно увеличивает долю содержащей битум руды в общем объеме разрабатываемой руды, тем самым увеличивая рентабельность работ.

Хотя описаны и показаны конкретные варианты осуществления изобретения, такие варианты осуществления следует считать только иллюстрирующими изобретение и не ограничивающими изобретение, подлежащее толкованию согласно прилагаемой формуле изобретения.

Реферат

Изобретение относится к горнодобычным работам. Техническим результатом является последовательное разрабатывание участков рудной залежи. Способ включает размещение перерабатывающего устройства на позиции перерабатывающего устройства относительно рудной залежи, размещение первого передвижного конвейера для приема подачи разделенной по крупности кусков руды на месте приема, расположенном на отрезке первого передвижного конвейера, способного транспортировать разделенную по крупности кусков руду от места приема на разгрузочный конец первого передвижного конвейера, размещение второго передвижного конвейера для приема разделенной по крупности кусков руды от разгрузочного конца первого передвижного конвейера на месте перегрузки, выбранного из множества мест перегрузки, предусмотренных на отрезке второго передвижного конвейера и транспортировки разделенной по крупности кусков руды от места перегрузки на перерабатывающее устройство, причем первый и второй передвижные конвейеры имеют рабочий угол между их отрезками. Перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров для изменения, по меньшей мере, одного из рабочего угла и места перегрузки, причем перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров содержит: (а) при первом типе перемещения осуществление изменения рабочего угла между первым и вторым передвижными конвейерами с поддержанием, по существу, постоянного места перегрузки, (б) при втором типе перемещения осуществление изменения места перегрузки с поддержанием, по существу, постоянного рабочего угла между первым и вторым передвижн�

Формула

размещение второго передвижного конвейера для приема разделенной по крупности кусков руды от разгрузочного конца первого передвижного конвейера на месте перегрузки, выбранного из множества мест перегрузки, предусмотренных на отрезке второго передвижного конвейера, и транспортировки разделенной по крупности кусков руды от места перегрузки на перерабатывающее устройство, причем первый и второй передвижные конвейеры имеют рабочий угол между их отрезками; и перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров для изменения, по меньшей мере, одного из рабочего угла и места перегрузки, причем перемещение, по меньшей мере, одного из первого и второго передвижных конвейеров содержит:

(а) при первом типе перемещения осуществление изменения рабочего угла между первым и вторым передвижными конвейерами с поддержанием, по существу, постоянного места перегрузки;

(б) при втором типе перемещения осуществление изменения места перегрузки с поддержанием, по существу, постоянного рабочего угла между первым и вторым передвижными конвейерами;

(в) при третьем типе перемещения осуществление изменения места перегрузки и указанного рабочего угла,

для обеспечения последовательно разрабатываемых участков рудной залежи, находящихся в зоне рабочей досягаемости места приема, для транспортировки по первому и второму передвижным конвейерам на перерабатывающее устройство при расположении перерабатывающего устройства на позиции перерабатывающего устройства.

(а) осуществления поворота второго передвижного конвейера и места перегрузки, в общем, вокруг входа средства перерабатывающего устройства с поддержанием совмещения разгрузочного конца второго передвижного конвейера с входным устройством;

(б) осуществления поворота первого передвижного конвейера вокруг места перегрузки на втором передвижном конвейере для изменения рабочего угла при поддержании совмещения разгрузочного конца первого передвижного конвейера с местом перегрузки на втором передвижном конвейере.

(а) поворота первого передвижного конвейера вокруг разгрузочного конца первого передвижного конвейера, так что рабочий угол между первым и вторым передвижными конвейерами изменяется, а место перегрузки поддерживается, по существу, постоянным,

(б) поворота второго передвижного конвейера, в общем, вокруг входного средства приема руды перерабатывающего устройства так, что место перегрузки перемещается по дуге с поддержанием совмещения второго передвижного конвейера с входным средством приема руды перерабатывающего устройства, и

(в) бокового линейного перемещения первого передвижного конвейера вдоль второго передвижного конвейера так, что место перегрузки на втором передвижном конвейере линейно перемещается вбок, а рабочий угол между первым и вторым передвижными конвейерами поддерживается, по существу, постоянным.

осуществляют поворот второго передвижного конвейера вокруг своего разгрузочного конца от конкретного забоя горной выработки и осуществляют перемещение первого передвижного конвейера для следования за вторым передвижным конвейером при осуществлении первым передвижным конвейером поворота вокруг места перегрузки так, чтобы:

i) уменьшить рабочий угол в достаточной степени для обеспечения ухода первого передвижного конвейера с конкретного забоя горной выработки и

ii) разместить первый передвижной конвейер в положение, от которого он может перемещаться далее во взаимодействии с вторым передвижным конвейером для осуществления разработки другого участка забоя горной выработки, расположенного на расстоянии от указанного конкретного забоя горной выработки.

прием подачи разделенной по крупности кусков руды вблизи, по меньшей мере, одного из множества мест приема на отрезке первого передвижного конвейера, и/или

прием подачи разделенной по крупности кусков руды в загрузочную воронку, установленную с возможностью перемещения по рельсам, проходящим, по меньшей мере, по участку отрезка первого передвижного конвейера, и/или

прием руды из экскаватора и дробление руды для получения подачи разделенной по крупности кусков руды; и/или

прием указанной руды на дробилку в грузовой емкости и транспортировку указанной руды на дробилку для ее дробления, и/или

непрерывную транспортировку принятой руды по первому и второму конвейерам с поддержанием совмещения разгрузочного конца первого передвижного конвейера с местом перегрузки второго передвижного конвейера и с поддержанием совмещения разгрузочного конца второго передвижного конвейера с входным средством перерабатывающего устройства.

содержащее перерабатывающее устройство, размещенное на позиции перерабатывающего устройства относительно рудной залежи, первый передвижной конвейер, размещенный для приема подачи разделенной по крупности кусков руды на месте приема, расположенном на отрезке первого передвижного конвейера, и способный транспортировать разделенную по крупности кусков руду от места приема на разгрузочный конец первого передвижного конвейера, второй передвижной конвейер, размещенный для приема разделенной по крупности кусков руды от разгрузочного конца первого передвижного конвейера на месте перегрузки, выбранного из множества мест перегрузки, предусмотренных на отрезке второго передвижного конвейера, и транспортировки разделенной по крупности кусков руды от места перегрузки на перерабатывающее устройство, причем первый и второй передвижные конвейеры имеют рабочий угол между указанным отрезком первого передвижного конвейера и указанным отрезком второго передвижного конвейера и выполнены с возможностью перемещения для изменения, по меньшей мере, одного из рабочего угла и места перегрузки путем:

(а) поворота первого передвижного конвейера вокруг разгрузочного конца первого передвижного конвейера, так что рабочий угол между первым и вторым передвижными конвейерами изменяется, а место перегрузки поддерживается, по существу, постоянным,

(б) поворота второго передвижного конвейера, в общем, вокруг входного средства приема руды перерабатывающего устройства так, что место перегрузки перемещается по дуге с поддержанием совмещения второго передвижного конвейера с входным средством приема руды перерабатывающего устройства, и

(в) бокового линейного перемещения первого передвижного конвейера вдоль второго передвижного конвейера так, что место перегрузки на втором передвижном конвейере линейно перемещается вбок, а рабочий угол между первым и вторым передвижными конвейерами поддерживается, по существу, постоянным

для обеспечения последовательной разработки и приема с разрабатываемых участков рудной залежи, подлежащих разработке, находящихся в зоне рабочей досягаемости места приема, для транспортировки по первому и второму передвижным конвейерам на перерабатывающее устройство при размещении перерабатывающего устройства на позиции перерабатывающего устройства.

Комментарии