Способ выделения осушенного анилина из продукта газофазного каталитического гидрирования нитробензола - RU2612799C1

Код документа: RU2612799C1

Чертежи

Описание

Изобретение относится к технологии промышленного производства анилина методом восстановления нитробензола газообразным водородом, конкретно к стадии выделения осушенного анилина из парогазовой смеси продуктов каталитического гидрирования нитробензола.

В промышленности анилин получают по реакции, в которой на 1000 кг целевого анилина по стехиометрии образуется 387 кг реакционной воды

C6H5NO2+3Н2=C6H5NH2+2H2O.

Для обеспечения максимально полной конверсии нитробензола процесс ведут при многократном избытке водорода, в результате чего парогазовая смесь, имеющая на выходе из реакционного узла температуру 300-350°С, содержит избыточный водород, пары воды и анилина. Парогазовую смесь продуктов гидрирования нитробензола охлаждают, конденсируют анилин и воду, отделяют газообразный избыточный водород. В избыточный водород добавляют свежий водород и возвращают в реактор гидрирования. Жидкий конденсат (катализат) в фазовом сепараторе разделяют на анилин-сырец и анилиновую воду [Чекалин М.А., Пассет Б.В., Иоффе Б.А. Технология органических красителей и промежуточных продуктов. Л.: Химия, 1980. С.123-124].

При комнатной температуре анилин-сырец содержит около 5,5% воды (здесь и далее проценты массовые), анилиновая вода - около 3,5% анилина. По ГОСТ 313 массовая доля воды в техническом анилине высшего сорта не должна превышать 0,1%, первого сорта - 0,3%, поэтому катализат подвергают дальнейшей переработке. Бинарная система вода - анилин при кипении образует азеотропную смесь, которая содержит 18% анилина. Температура кипения азеотропной смеси при атмосферном давлении (98,5°С) меньше температуры кипения чистой воды (100°С) и чистого анилина (184,5°С), что используют для осушки анилина-сырца и извлечения анилина из анилиновой воды методом азеотропной ректификации.

Известен способ очистки анилина-сырца, полученного каталитическим гидрированием нитробензола, содержащего воду и органические примеси [АС: ЧССР №179851, кл. С07С 85/26, С07С 85/26, опубл. 15.07.1979]. Согласно способу анилин-сырец осушают в ректификационной колонне эффективностью 10-15 теоретических тарелок при атмосферном давлении, температуре верха 75-95°С, низа 165-185°С. Недостатком способа являются осмоление и потери анилина из-за высокой температуры низа колонны азеотропной осушки анилина-сырца.

Известен способ очистки анилина, полученного каталитическим гидрированием нитробензола водородом [патент РФ 2072983. МПК С07С 211/46; С07С 209/84, опубл. 10.02.1997]. Из катализата расслаиванием отделяют анилин-сырец, который подвергают ректификации. Колонна азеотропной осушки анилина работает при остаточном давлении 30-300 мм рт.ст. при температуре в кубе не более 150°С, а в верху колонны - не ниже 30°С. Известен также способ выделения анилина из продукта гидрирования нитробензола в трех ректификационных колоннах [патент РФ 2141473. МПК С07С 209/82; С07С 211/82, опубл. 20.11.1999]. Осушку анилина-сырца ведут в первой колонне азеотропной ректификации эффективностью 10 теоретических тарелок при остаточном давлении в верху колонны 100 мм рт.ст. и температуре низа колонны 132°С. Недостатком этих способов является проведение азеотропной осушки анилина под разряжением, что усложняет процесс.

Известен непрерывный процесс выделения анилина из катализата, полученного газофазным каталитическим гидрированием нитробензола [Николаев Ю.Т., Якубсон A.M. Анилин. - М., Химия, 1984. - С. 62-65] (прототип). Парогазовую смесь охлаждают, конденсируют анилин и воду, отделяют избыточный водород, жидкий катализат в фазовом сепараторе разделяют на анилин-сырец и анилиновую воду. Из анилиновой воды азеотропной ректификацией извлекают анилин и выводят реакционную воду.

Анилин-сырец, насыщенный растворенной водой, подают в верхнюю часть ректификационной колонны. Выделенный дистиллят азеотропного состава конденсируют, присоединяют к катализату и направляют в сепаратор. В нижнюю часть колонны из испарителя подают поток испаренного анилина и кубовым продуктом получают осушенный анилин. На испарение осушенного анилина в испарителе куба колонны расходуется тепловая энергия, что является основным недостатком известного процесса по прототипу. Теплообменная поверхность испарителя в процессе эксплуатации загрязняется смолистыми отложениями, что является другим недостатком данного способа.

Задачей изобретения является повышение энергоэффективности процесса выделения осушенного анилина из анилина-сырца.

Техническим результатом заявляемого изобретения является снижение энергоемкости процесса выделения осушенного анилина из анилина-сырца путем утилизации тепловой энергии парогазовой смеси продуктов каталитического гидрирования нитробензола.

Технический результат достигается тем, что способ выделения осушенного анилина из продукта газофазного каталитического гидрирования нитробензола, включающий конденсацию анилина и воды, отделение от конденсата избыточного водорода, сепарацию конденсата на анилиновую воду и анилин-сырец, извлечение анилина из анилиновой воды азеотропной ректификацией и сушку анилина сырца, согласно изобретению, для сушки анилина-сырца растворенную воду из анилина-сырца десорбируют парогазовой смесью, полученной в процессе каталитического гидрирования нитробензола, с начальной температурой 150-170°C при давлении, близком к атмосферному, и при подаче противотоком парогазовой смеси и анилина-сырца.

При этом осушенный анилин-сырец после десорбции парогазовой смесью дополнительно десорбируют свежим водородом с начальной температурой 40-100°C.

Предлагаемый способ отличается от известного условиями сушки анилина-сырца. Это позволяет повысить энергоэффективность предлагаемого способа при сохранении высокого выхода и качества получаемого продукта.

Десорбцию воды ведут в многоступенчатой газожидкостной колонне с противоточным движением анилина-сырца и горячей парогазовой смеси продуктов гидрирования нитробензола при давлении, близком к атмосферному. Далее парогазовую смесь с десорбированной водой охлаждают, конденсируют анилин и воду, отделяют от конденсата водород, разделяют конденсат на анилиновую воду и анилин-сырец.

При этом в способе выделения осушенного анилина десорбцию воды из анилина-сырца в противоточной газожидкостной колонне вначале ведут горячей парогазовой смесью продуктов гидрирования нитробензола, а затем потоком свежего водорода.

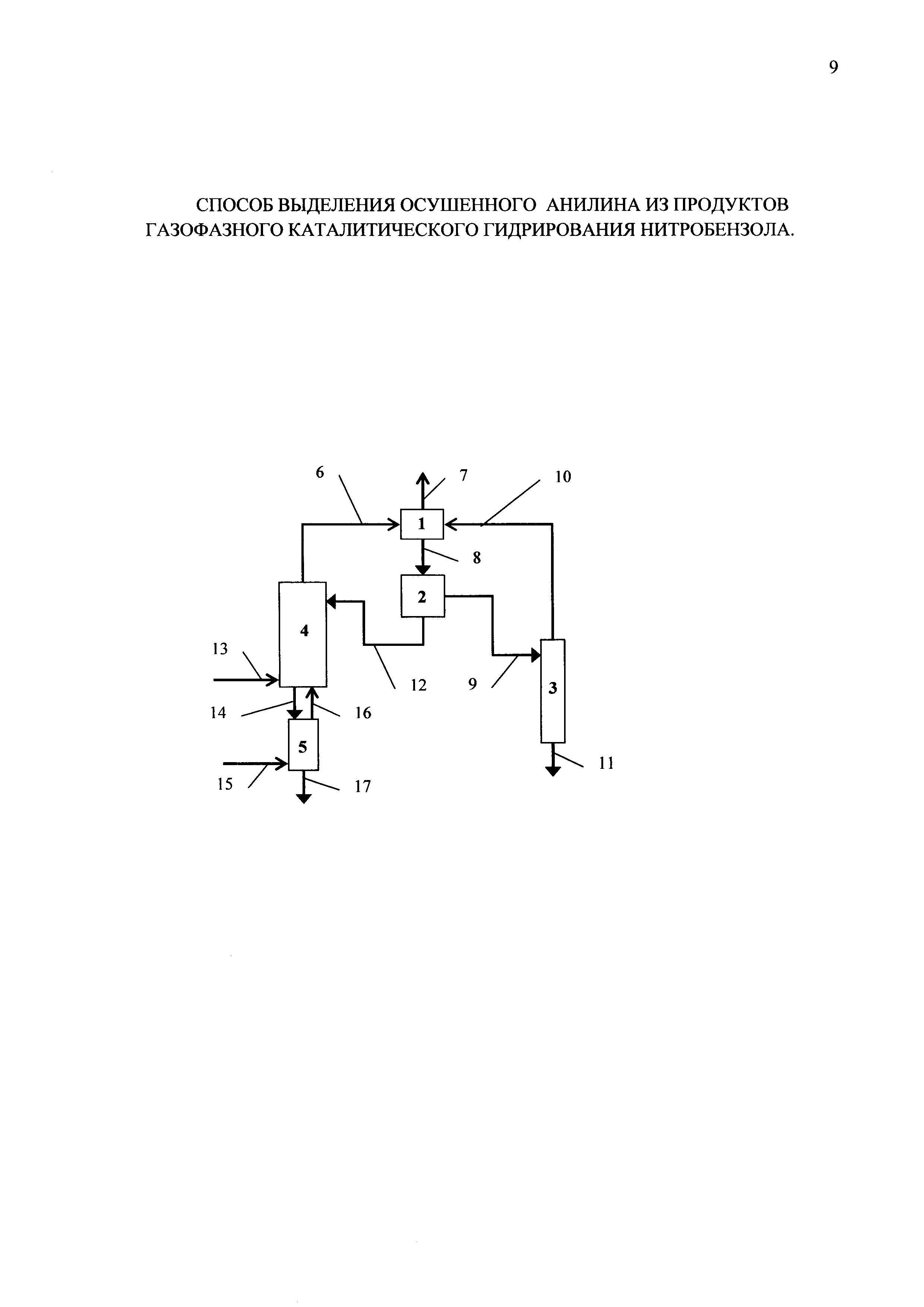

На чертеже представлен вариант схемы узла выделения осушенного анилина и очищенной воды из парогазовой смеси продуктов каталитического гидрирования нитробензола с двумя ступенями десорбции воды из анилина-сырца.

Узел включает конденсатор паров анилина и воды 1, сепаратор конденсата на анилиновую воду и анилин-сырец 2, колонну извлечения анилина из анилиновой воды методом азеотропной ректификации 3, колонны десорбции воды из анилина-сырца 4 и 5. Смесь паров анилина, воды и водорода, поток 6, подают в конденсатор 1, охлаждают, конденсируют анилин и воду. Из конденсатора 1 водород, насыщенный парами воды и анилина, поток 7, возвращают на узел гидрирования нитробензола, а жидкий конденсат, поток 8, направляют в сепаратор 2. Из сепаратора 2 анилиновую воду, поток 9, подают в верхнюю часть колонны азеотропной ректификации 3. Дистиллят колонны 3, представляющий азеотропную смесь воды и анилина, поток 10, возвращают в конденсатор 1. Кубовым остатком из низа колонны 3 выводят реакционную воду, очищенную от растворенного анилина, поток 11.

Из сепаратора 2 анилин-сырец, поток 12, направляют в колонну десорбции 4. В низ колонны 4 противотоком подают парогазовую смесь продуктов гидрирования нитробензола, поток 13, которая десорбирует из анилина-сырца растворенную воду. Из верха колонны 4 парогазовую смесь, поток 6, направляют в конденсатор 1, а из низа колонны 4 выводят осушенный анилин, поток 14.

Для дополнительной десорбции влаги осушенный анилин, поток 14, может быть направлен в колонну десорбции 5. В низ колонны 5 подают свежий водород, поток 15, который компенсирует его расход на реакцию гидрирования нитробензола. Из верха колонны 5 водород с парами влаги направляют в низ колонны 4, поток 16, а из низа колонны 5 выводят осушенный и охлажденный анилин, поток 17.

Ниже представлены основные технологические параметры процесса выделения осушенного анилина из продуктов каталитического гидрирования нитробензола по изобретению (примеры 1, 2) и по прототипу (примеры 3, 4) в идентичных исходных условиях, полученные с использованием моделирующей программы ChemCAD.

Исходный поток парогазовой смеси продуктов каталитического гидрирования нитробензола, поток 13, получают гидрированием 11 кмоль/ч нитробензола при исходном молярном соотношении водород/нитробензол как 12:1. На гидрирование подают свежий водород в стехиометрически необходимом количестве 33 кмоль/ч и возвратный избыточный водород, насыщенный парами воды и анилина. Процессы проводят при давлении 120 кПа. В конденсаторе 1 и сепараторе 2 поддерживают температуру 40°C. Примерная производительность по осушенному анилину составляет 1,0 т/ч.

Пример 1 (по изобретению, с одной колонной десорбции 4). Колонны 3 и 4 имеют по 6 теоретических ступеней контакта. Из сепаратора 2 в колонну 3 подают 572 кг/ч анилиновой воды, содержащей 3,64% анилина, поток 9, с температурой 40°C. В колонне 3 поддерживают температуру верха 104°C, куба - 105°C. Отгон, поток 10, содержащий 11,5% анилина, возвращают в конденсатор 1. Кубовым остатком выводят 391 кг/ч очищенной реакционной воды, поток 11. Расход тепла в испаритель куба колонны 3 для извлечения анилина из анилиновой воды, поток 9, составляет 524 МДж/ч.

В низ колонны десорбции 4 подают парогазовую смесь продуктов гидрирования нитробензола, поток 13, в количестве 1750 кг/ч с температурой 170°C, а в верх колонны - 1015 кг/ч анилина-сырца из сепаратора 2, поток 12, с температурой 40°C. Анилин-сырец содержит 9,2% растворенной воды. В колонне 4 устанавливается температура верха 109°C, куба - 121°C. Десорбат, поток 6, содержащий 10,0 кмоль/ч анилина, 33,4 кмоль/ч паров воды и 99,0 кмоль/ч водорода, направляют в конденсатор 1. Из конденсатора 1 на узел гидрирования нитробензола возвращают рецикловый поток 7, который содержит, кмоль/ч: водород - 99,0, пары воды - 6,5, пары анилина - 0,13.

На выходе из колонны 4 получают 1029 кг/ч осушенного анилина, поток 14, в котором массовая доля воды составляет 0,51%.

Пример 2 (по изобретению, с колоннами десорбции 4 и 5). Колонны 3 и 4 имеют по 6 теоретических ступеней контакта, колонна 5-2 ступени. Из сепаратора 2 в колонну 3 подают 579 кг/ч анилиновой воды с температурой 40°С, поток 9. В колонне 3 поддерживают температуру верха 104°С, куба - 105°С. Отгон, поток 10, содержащий 11,5% анилина, возвращают в конденсатор 1. Кубовым остатком выводят 396 кг/ч очищенной реакционной воды поток 11. Расход тепла в испаритель куба колонны 3 для извлечения анилина из анилиновой воды, потока 9, составляет 531 МДж/ч.

В низ колонны десорбции 4 подают парогазовую смесь продуктов гидрирования нитробензола, поток 13, в количестве 1792 кг/ч с температурой 150°С, а в верх колонны подают 985 кг/ч анилина-сырца из сепаратора 2, поток 12, с температурой 40°С. В колонне 4 устанавливается температура верха 103°С, куба - 114°С. Из куба колонны 4 жидкий анилин, поток 14, подают в верхнюю часть колонны 5.

В низ колонны 5 подают чистый водород в количестве 33 кмоль/ч с температурой 50°С, поток 15, который охлаждает и дополнительно осушает анилин. Водород с температурой 89°С, насыщенный парами анилина и остатков растворенной воды, поток 16, подают в низ колонны десорбции 4.

Объединенный десорбат, поток 6, содержащий, кмоль/ч: водород - 132,0, пары воды - 35,6 и анилин - 9,8, направляют в конденсатор 1. Из конденсатора 1 на узел гидрирования нитробензола возвращают полный поток водорода 7, который содержит, кмоль/ч: водород - 132,0, пары воды - 8,6, пары анилина - 0,17. На выходе из колонны 5 получают 1024 кг/ч осушенного анилина с температурой 71°С, поток 17, в котором массовая доля воды составляет 0,02%. Тепловая энергия от внешних источников для выделения осушенного анилина из анилина-сырца не используется.

Пример 3 (сравнительный, выделение анилина с содержанием 0,5% воды). Процесс выделения осушенного анилина выполняют аналогично примеру 1, но вместо колонны десорбции воды из анилина-сырца 4 используют ректификационную колонну азеотропной осушки 4* с разделяющей способностью 6 теоретических ступеней контакта. При этом парогазовую смесь продуктов каталитического гидрирования нитробензола в количестве 138,6 кмоль/ч, поток 13, подают непосредственно в конденсатор 1, минуя колонну 4*. В конденсатор 1 возвращают также 125,7 кг/ч дистиллята колонны 3, поток 10, и 181,2 кг/ч дистиллята колонны 4*, поток 6. Из конденсатора 2 в колонну 3 направляют 572 кг/ч анилиновой воды, а в колонну 4* - 1555 кг/ч анилина-сырца. Из колонны 3 выводят очищенную реакционную воду, а из колонны 3 - 1030,7 кг/ч анилина с температурой 159°С, содержащего 0,5% влаги. Расход тепла в испаритель колонны 3 составляет 525 МДж/ч, а в испаритель куба колонны 4* - 544 МДж/ч.

Пример 4 (сравнительный, выделение анилина с содержанием 0,02% воды). Процесс выделения осушенного анилина выполняют аналогично примеру 2, но вместо колонн десорбции воды из анилина-сырца 4 и 5 используют ректификационную колонну азеотропной осушки 4** с разделяющей способностью 8 теоретических ступеней контакта. Из колонны 4** выводят 1023,2 кг/ч осушенного анилина с температурой 189°С, содержащего 0,02% влаги. Расход тепла в испаритель куба колонны 3 составляет 530 МДж/ч, а в испаритель куба колонны 4** - 627 МДж/ч.

Из представленных примеров следует, что использование изобретения позволяет уменьшить расход тепловой энергии на процесс выделения осушенного анилина из продуктов гидрирования нитробензола практически в два раза. Способ позволяет выделять осушенный анилин при давлении, близком к атмосферному, без использования разряжения, что упрощает технологию. Температура осушенного анилина не превышает 130°С, осушенный анилин не требуется испарять, что снижает потери анилина из-за образования смолистых отложений.

Реферат

Изобретение относится к способу выделения осушенного анилина из продукта газофазного каталитического гидрирования нитробензола газообразным водородом. Способ включает конденсацию анилина и воды, отделение от конденсата избыточного водорода, сепарацию конденсата на анилиновую воду и анилин-сырец, извлечение анилина из анилиновой воды азеотропной ректификацией и сушку анилина сырца. Отличительная особенность способа заключается в том, что для сушки анилина-сырца растворенную воду из анилина-сырца десорбируют парогазовой смесью, полученной в процессе каталитического гидрирования нитробензола, с начальной температурой 150-170°C при давлении, близком к атмосферному, и при подаче противотоком парогазовой смеси и анилина-сырца. При необходимости осушенный анилин-сырец после десорбции парогазовой смесью дополнительно десорбируют свежим водородом с начальной температурой 40-100°C. Способ позволяет повысить энергоэффективность процесса при сохранении высокого выхода и качества продукта. 1 з.п. ф-лы, 1 ил., 4 пр.

Комментарии