Способ разработки тонких рудных жил - RU2764528C1

Код документа: RU2764528C1

Чертежи

Описание

Изобретение относится к горной промышленности и может быть использовано для разработки тонких рудных жил, представленных прочными горными породами.

Известна технология взрывного рыхления тонких жил с применением специальных скважинных зарядов [1], заключающаяся в бурении скважин в наиболее богатых ценным компонентом участках жилы, размещении в скважинах зарядов с кумулятивными полостями, ориентированными по простиранию тонкой рудной жилы, взрывании и выемке рудной массы.

Недостатками способа являются необходимость проведения подземных горных выработок для выемки рудной массы и потери рудной мелочи в неровностях борта выработки.

Известно рабочее оборудование стволовой погрузочной машины с управляемым грейфером для проведения вертикальных стволов [2], включающее поворотную мачту, гидроподъемник и управляемый грейфер, который может ограниченно перемещаться в двух взаимно перпендикулярных вертикальных плоскостях, а также в горизонтальной плоскости.

Недостатками рабочего оборудования являются сложность конструкции, включающей многочисленные шарнирные связи, а также - сложность выемки рудной массы тонких наклонных жил.

Известен способ для открытой разработки маломасштабных крутопадающих месторождений [3], заключающийся в рыхлении рудного тела фрезерным рабочим органом, установленным на телескопической головной секции телескопической стрелы, с последующим удалением из забоя разрыхленной рудной массы системой пневмотранспортирования.

Недостатками способа являются невозможность обеспечения селективной выемки ценного минерального сырья при разработке тонких рудных жил и низкая эффективность процесса рыхления прочных горных пород.

Известна технология доработки рудных тел добычной установкой с автономным выемочным модулем [4], заключающаяся в позиционировании автономного выемочного модуля в соответствии с линией падения рудного тела, фрезеровании рудного тела сдвоенными фрезами с образованием выработки и удалении разрыхленной рудной массы системой пневмотранспортирования.

Недостатком технологии является низкая эффективность процесса рыхления при разработке прочных горных пород.

Наиболее близким по технологической сущности является способ разработки крутопадающих месторождений твердых полезных ископаемых, включающий позиционирование выемочного комплекса относительно забоя, с учетом направления залегания тонкой рудной жилы - и приведение в рабочее состояние посредством механизма поворота телескопической стрелы и механизма поворота телескопической стойки, обеспечение ширины захвата по простиранию тонкой рудной жилы посредством механизма позиционирования выемочного комплекса относительно забоя, выемку рудной массы ковшом с гидроцилиндром и разгрузку в автосамосвал [5].

Недостатками способа являются невозможность обеспечения селективной выемки ценного минерального сырья при разработке тонких рудных жил и низкая эффективность процесса рыхления прочных горных пород.

Технический результат заключается в повышении производительности и технологической эффективности путем увеличения функциональности, надежности и обеспечения селективности выемки тонких рудных жил, уменьшения разубоживания, снижения экологической нагрузки на окружающую среду в районе ведения горных работ.

Технический результат достигается тем, что в способе разработки тонких рудных жил, включающем позиционирование выемочного комплекса относительно забоя, с учетом направления залегания тонкой рудной жилы - и приведение в рабочее состояние посредством механизма поворота телескопической стрелы и механизма поворота телескопической стойки, обеспечение ширины захвата по простиранию тонкой рудной жилы посредством механизма позиционирования выемочного комплекса относительно забоя, выемку рудной массы ковшом с гидроцилиндром и разгрузку в автосамосвал, тонкую рудную жилу последовательно разрыхляют на ширину захвата посредством направленного взрывания, при этом выемку рудной массы в автоматическом режиме осуществляют ковшом с регулируемой, посредством криволинейных подвижных стенок, шириной - с учетом мощности тонкой рудной жилы, и отработку порциями горизонтального слоя с пошаговым перемещением выемочного комплекса относительно забоя с обеспечением ширины захвата посредством механизма позиционирования, причем последующую отработку нижележащего горизонтального слоя осуществляют посредством перемещения выемочного комплекса относительно забоя с обеспечением ширины захвата в противоположном направлении, а зачистку борта от рудной мелочи в процессе погружения ковша в выработку осуществляют поворотной водяной насадкой, управляемой гидроцилиндром.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

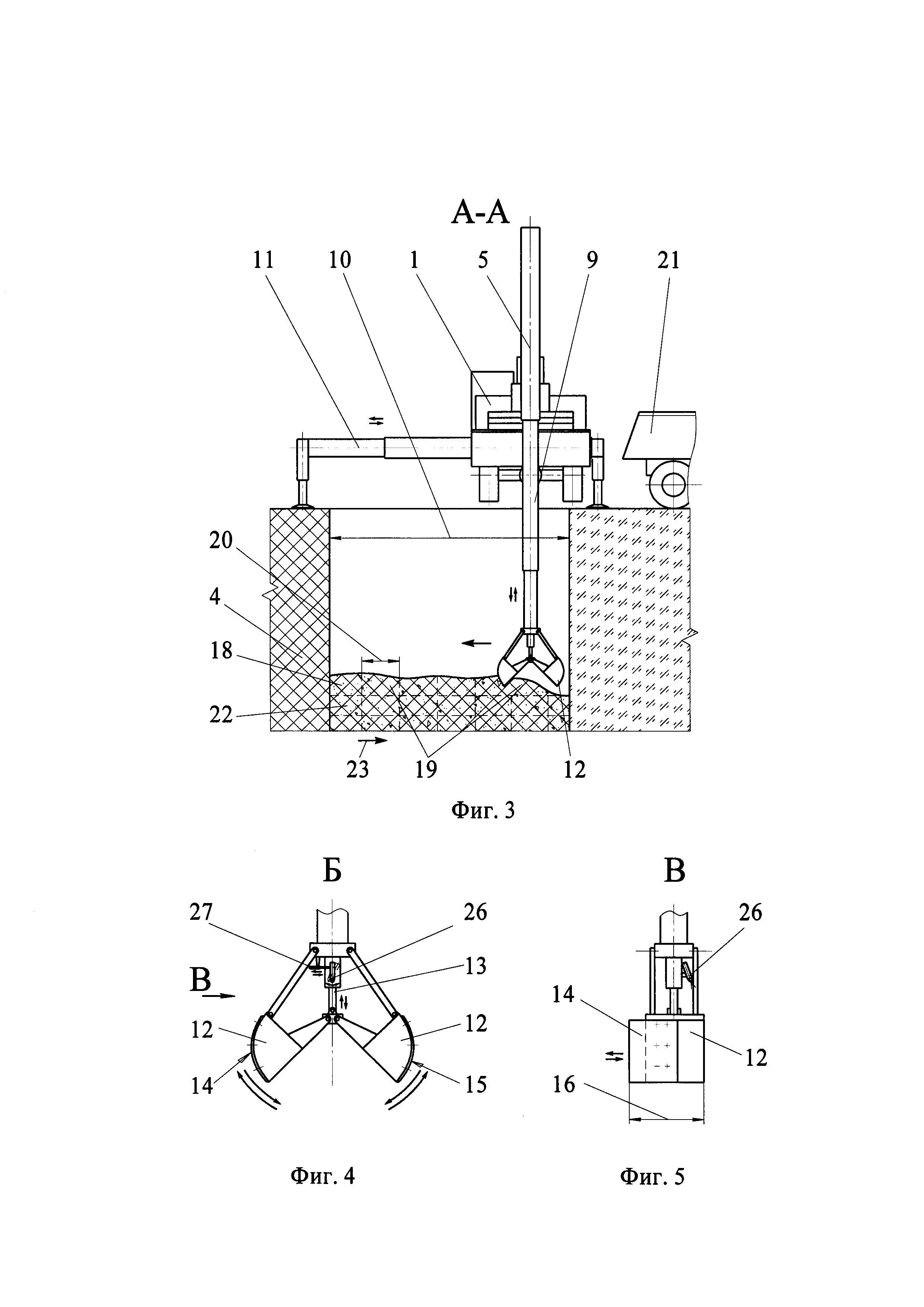

На фиг. 1 - общий вид выемочного комплекса в транспортном положении; на фиг. 2 - общий вид выемочного комплекса при разработке тонкой рудной жилы (промежуточное рабочее положение); на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - вид В на фиг. 4.

Способ разработки тонких рудных жил включает использование выемочного комплекса 1, устанавливаемого относительно забоя 2 с учетом направления залегания 3 тонкой рудной жилы 4 и приведения в рабочее состояние 5 посредством механизма поворота 6 телескопической стрелы 7 и механизма поворота 8 телескопической стойки 9. Ширина захвата 10 по простиранию тонкой рудной жилы 4 обеспечивается посредством механизма позиционирования 11 выемочного комплекса 1. Ковш 12 с гидроцилиндром 13 оборудован криволинейными подвижными стенками 14, 15 для регулирования ширины 16 с учетом мощности 17 тонкой рудной жилы 4. Отработка горизонтального слоя 18 ведется порциями 19 с пошаговым 20 перемещением выемочного комплекса 1 и погрузкой рудной массы в автосамосвал 21. Отработка нижележащего горизонтального слоя 22 осуществляется посредством перемещения выемочного комплекса 1 в противоположном направлении 23. Для зачистки борта 24 выработки 25 используется поворотная водяная насадка 26 с гидроцилиндром 27.

Способ разработки тонких рудных жил ведется следующим образом.

Осуществляется позиционирование выемочного комплекса 1 относительно забоя 2, с учетом направления залегания 3 тонкой рудной жилы 4 - и приведение в рабочее состояние 5 посредством механизма поворота 6 телескопической стрелы 7 и механизма поворота 8 телескопической стойки 9. Обеспечение ширины захвата 10 по простиранию тонкой рудной жилы 4 производится посредством механизма позиционирования 11 выемочного комплекса 1 относительно забоя 2. Осуществляется выемка рудной массы ковшом 12 с гидроцилиндром 13 с разгрузкой в автосамосвал 21. Тонкую рудную жилу 4 последовательно разрыхляют на ширину захвата 10 посредством направленного взрывания. Выемку рудной массы в автоматическом режиме осуществляют ковшом 12 с регулируемой, посредством криволинейных подвижных стенок 14, 15, шириной 16 - с учетом мощности 17 тонкой рудной жилы 4. Отработку горизонтального слоя 18 ведут порциями 19 с пошаговым 20 перемещением выемочного комплекса 1 относительно забоя 2 с обеспечением ширины захвата 10 посредством механизма позиционирования 11. Последующую отработку нижележащего горизонтального слоя 22 осуществляют посредством перемещения выемочного комплекса 1 относительно забоя 2 с обеспечением ширины захвата 10 в противоположном направлении 23. Зачистку борта 24 от рудной мелочи в процессе погружения ковша 12 в выработку 25 осуществляют поворотной водяной насадкой 26, управляемой гидроцилиндром 27.

Способ обеспечивает увеличение производительности и технологической эффективности за счет увеличения функциональности, надежности и обеспечения селективности выемки тонких рудных жил, уменьшения разубоживания, снижения экологической нагрузки на окружающую среду в районе ведения горных работ.

Источники информации:

1. Секисов А.Г., Чебан А.Ю., Секисов Г.В. Совершенствование технологии взрывного рыхления тонких жил путем применения специальных скважинных зарядов // Маркшейдерия и недропользование. 2020. №4. С. 35-37.

2. Патент РФ №2370651 от 20.10.2009. Рабочее оборудование стволовой погрузочной машины с управляемым грейфером.

3. Чебан А.Ю. Способ и оборудование для открытой разработки маломасштабных крутопадающих месторождений // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2017. Т. 15. №3.С. 18-23.

4. Чебан А.Ю. Технология доработки рудных тел добычной установкой, оборудованной автономным выемочным модулем // Маркшейдерия и недропользование. 2019. №4. С. 22-24.

5. Патент РФ №2634144 от 24.10.2017. Способ разработки крутопадающих месторождений твердых полезных ископаемых.

Реферат

Изобретение относится к горной промышленности и может быть использовано для разработки тонких рудных жил, представленных прочными горными породами. Способ включает позиционирование выемочного комплекса относительно забоя, обеспечение ширины захвата по простиранию тонкой рудной жилы посредством механизма позиционирования, выемку рудной массы ковшом с гидроцилиндром и разгрузку в автосамосвал. Тонкую рудную жилу последовательно разрыхляют на ширину захвата посредством направленного взрывания. Выемку рудной массы в автоматическом режиме осуществляют ковшом с регулируемой, посредством криволинейных подвижных стенок, шириной - с учетом мощности тонкой рудной жилы. Отработку горизонтального слоя ведут порциями с пошаговым перемещением выемочного комплекса относительно забоя с обеспечением ширины захвата посредством механизма позиционирования. Последующую отработку нижележащего горизонтального слоя осуществляют посредством перемещения выемочного комплекса относительно забоя с обеспечением ширины захвата в противоположном направлении. Зачистку борта от рудной мелочи в процессе погружения ковша в выработку осуществляют поворотной водяной насадкой, управляемой гидроцилиндром. Технический результат заключается в повышении производительности и технологической эффективности путем увеличения функциональности, надежности и обеспечения селективности выемки тонких рудных жил, уменьшения разубоживания, снижения экологической нагрузки на окружающую среду в районе ведения горных работ. 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ разработки крутопадающих месторождений твердых полезных ископаемых

Комментарии