Поли-1-н-алкенамины и содержащие их составы топлива и смазочного средства - RU2126440C1

Код документа: RU2126440C1

Чертежи

Описание

Изобретение относится к поли-1-н-алкенаминам, а также к составам топлива и смазочного средства, содержащим поли-1-н-алкенамины.

Полибутениламины и их применение в качестве присадки к топливу и смазочному средству широко известны и описаны, например, в патенте US N 3275554 и заявке DE N 2125039.

Известные из уровня техники полибутениламины получают путем галогенирования полибутененов и взаимодействия получаемых галогенидов с аминами. При получении этих продуктов получается ионогенный галоген, который должен по возможности полностью удаляться.

Поэтому согласно уровню техники пытались улучшить известные продукты, поскольку, с одной стороны, удаление ионогенного галогена связано со сложными операциями и, с другой стороны, очищенные продукты все еще содержат значительное количество галогена (см. заявку DE 2245918).

Из патента ЕР N 244616 B1 известны полиизобутенамины, которые очень хорошо пригодны в качестве присадки к топливу и смазочному средству. Однако необходимые для получения этой присадки полиизобутены труднодоступны из-за сложного получения изобутена, служащего в качестве исходного продукта.

Поэтому в основу изобретения положена задача предоставления составов топлива и смазочного средства, предотвращающих образование отложений в впускной системе двигателей внутреннего сгорания с искровым зажиганием, имеющих особенно хорошее диспергирующее действие и являющихся технически легкодоступными.

Поставленная задача решается составом топлива или смазочного средства, который характеризуется тем, что она содержит по меньшей мере один поли-1-н-алкенамин общей формулы (I).

Поэтому в основу изобретения положена задача предоставить новые азотсодержащие углеводороды, которые можно применять, в частности, в качестве присадки к топливу и смазочному средству, которая имеет хорошее действие как по обеспечению чистоты клапанов и карбюратора, так и по диспергированию шлама в масле.

Поставленная задача достигается предлагаемой присадкой к топливу и смазочному

средству общей формулы (I)

где R1 - поли-1-н-алкеновый радикал, получаемый по меньшей мере из одного 1-н-алкенена с 3 - 6 атомами углерода и этена, взятого в количестве до 50 вес.%, и имеющий 20-400 атомов углерода;

R2 и R3, которые могут быть одинаковыми или различными, означают водород, алифатические или ароматические углеводороды, первичные или вторичные ароматические или алифатические аминоалкиленовые или полиаминоалкиленовые радикалы, полиоксиалкиленовые радикалы, гетероарильные или гетероциклические радикалы или вместе с атомом азота, с которым они связаны, образуют цикл, который может содержать еще дальнейшие гетероатомы.

Согласно предпочтительному варианту осуществления изобретения получают состав топлива или смазочного средства, содержащий по меньшей мере один поли-1-н-алкенамин общей формулы (I), в которой

R1, имеет вышеуказанное значение и в которой R2 и R3 одинаковы или различны и означают водород, алкил, арил, гидроксиалкил, аминоалкиленовый радикал формулы (II)

в которой R4 означает алкиленовый радикал;

R5 и R6 одинаковы или различны и означают водород, алкил, арил или гидроксиалкил, или полиаминоалкиленовый радикал формулы (III)

в которой радикалы R4 одинаковы или различны;

радикалы R5 одинаковы или различны, причем R4, R5 и R6 имеют вышеуказанные значения;

m означает целое число 1-7, или полиалкиленовый радикал общей формулы (IV)

в которой радикалы R4 могут быть одинаковы или различны и имеют вышеуказанное значение;

X означает алкил с 1 - 6 атомами углерода или водород,

n - целое число 1-30,

или в которой R2 и R3 вместе с атомом азота, с которым они связаны, образуют морфолинил, пиридил, пиперидил, пирролил, пиримидинил, пирролинил, пирролидинил, пиразинил или пиридазинил.

Согласно особенно предпочтительной форме выполнения изобретения предлагается состав топлива или смазочного средства,

содержащий по меньшей мере один поли-1-н-алкенамин общей формулы (I),

в которой R1 - поли-1-н-алкеновый радикал, производимый из одного или нескольких 1-н-алкенов с 3 - 6 атомами углерода и до 50 вес.% этена, имеющий 20 - 400 атомов углерода, и

R2 и R3, которые могут быть одинаковыми или различными, означают водород, алкил с 1 - 10 атомами углерода, фенил, нафтил, гидроксиалкил с 1 - 10 атомами углерода, аминоалкиленовый радикал общей формулы (II)

в которой R4 означает алкиленовый радикал с 2 -10 атомами углерода,

R5 и R6 одинаковы или различны и означают водород, алкил с 1 - 10 атомами углерода, фенил, нафтил или гидроксиалкил с 1 -10 атомами углерода,

полиаминоалкиленовый радикал общей формулы (III)

где радикалы R4 одинаковы или различны;

радикалы R5 одинаковы или различны;

радикалы R4, R5 и R6 имеют вышеуказанные значения;

m означает целое число 1-7,

или полиоксиалкиленовый радикал общей формулы (IV)

где радикалы R4 являются одинаковыми или различными и имеют вышеуказанные значения;

X означает водород или алкил с 1 - 6 атомами углерода;

n означает целое число 1 - 30;

или R2 и R3 вместе с атомом азота, с которым они связаны, образуют морфолиниловый радикал.

Согласно дальнейшей особенно предпочтительной форме выполнения изобретения предлагается состав топлива или

смазочного средства, содержащий по меньшей мере один поли-1-н-алкенамин общей формулы (I), в которой R1, означает поли-1-н-алкен, в частности с 32 - 200 атомами углерода, получаемый по

меньшей мере из одного 1-н-алкена с 3 - 4 атомами углерода и этена, взятого в количестве до 40 вес.%, а R2 и R3 одинаковы или различны и означают водород, метил, этил, н-пропил,

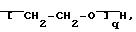

изо-пропил, н-бутил, втор-бутил, изо-бутил, трет-бутил, пентил, гексил, фенил, группы формул

-CH2-CH2-NH2,

где p- означает целое число 1 - 7, в частности 1 - 3,

где q означает целое число 1-30, или вместе с атомом азота, с которым они связаны, означают морфолинил.

Особенно целесообразными являются составы топлива или смазочного средства, содержащие по меньшей мере один поли-1-н-алкенамин общей формулы (I), который

получают путем полимеризации 1-н-алкенов в присутствии металлоценового катализатора общей формулы (I)

CpmMXnYr (V)

где Cp означает незамещенное или

замещенное циклопентадиеновое кольцо;

М - переходный металл группы 4b периодической системы;

X - водород или алкил с 1 - 6 атомами углерода;

Y - галоген:

m = 1 - 3;

n = 0 - 3:

r = 0 - 3, при этом сумма m + n + r соответствует валентности М,

с последующим гидроформилированием образовавшегося поли-1-н-алкена и гидрирующим аминированием

полученного продукта реакции.

Особенно предпочтительными являются составы топлива или смазочного средства, содержащие поли-1-н-алкенамин общей формулы (I), в которой R1 произведен от полипропена или сополимера этена и 1-бутена.

Когда объектом изобретения является состав топлива, в частности топливо для двигателей внутреннего сгорания, то поли-1-н-алкенамин общей формулы (I) может иметься, например, в количестве от 10 до 5000 мг на кг, в частности от 100 до 800 мг на кг топлива.

В предлагаемом составе смазочного средства поли-1-н-алкенамин может иметься, например, в количестве от 0,5 до 5вес.%, в частности 1 - 3 вес.% в пересчете на общий вес состава.

Изобретение также относится к

поли-1-н-алкенаминам общей формулы (I),

в которой R1 - поли-1-н-алкеновый радикал, содержащий 20 - 400 атомов углерода и производимый из одного или нескольких 1-н-алкенов с 3 - 6 атомами углерода и 0 - 50 вес.% этена, в частности пропена или смеси этена и 1-бутена;

R2 и R3, которые могут быть одинаковыми или различными, означают водород, алкил с 1 - 10 атомами углерода, фенил, нафтил, гидроксиалкил с 1 - 10 атомами углерода, аминоалкиленовый радикал общей формулы (II)

в которой R4 означает алкиленовый радикал с 1 -10 атомами углерода, и

R5 и R6 одинаковы или различны и означают водород, алкил с 1 -10 атомами углерода, фенил, нафтил или гидроксиалкил с 1 -10 атомами углерода,

полиаминоалкиленовый радикал общей формулы (III)

где радикалы R4 одинаковы или различны;

радикалы R5 одинаковы или различны;

радикалы R4, R5 и R6 имеют вышеуказанные значения;

m означает целое число 1-7,

или полиоксиалкиленовый радикал общей формулы (IV)

где радикалы R4 являются одинаковыми или различными и имеют вышеуказанные значения;

X означает водород или алкил с 1 - 6 атомами углерода;

n означает целое число 1-30,

или R2 и R3 вместе с атомом азота, с которым они связаны, образуют цикл, в котором могут иметься и другие гетероатомы.

И, наконец, изобретение относится к применению поли-1-н-алкенаминов общей формулы (I), в которой R1, R2 и R3 имеют вышеуказанные значения, в качестве присадки к составам топлива или смазочного средства, в частности, для двигателей внутреннего сгорания.

Соединения общей формулы (I) можно получать, например, тем, что сперва 1-н-алкены подвергают полимеризации в присутствии металлоценового катализатора общей формулы (V).

CpmMXnYr (V),

где Cp означает незамещенный циклопентадиенил и/или моно-алкил-циклопентадиенил с 1 - 4 атомами углерода в

алкильной части,

М - атом циркония или гафния;

лиганды X означают ионы гидрида и/или галогена и/или метильную группу, и в присутствии алюмооксанового сокатализатора при температуре

50 - 110oC и давлении 30 - 100 бар, при этом металлоценовый катализатор и алюмооксановый сокатализатор берут в количественном соотношении, соответствующем атомному соотношению М : алюминий,

равному 1: 250 - 1:1000.

Катализаторы (V) представляют собой так называемые цирконоцены и гафноцены, т.е. комплексы четырехвалентного циркония и гафния, при которых атом металла М подобно сэндвичу связан между двумя незамещенными и/или замещенными моноалкилом с 1 - 4 атомами углерода циклопентадиенильными группами Cp, причем остальные валентности центрального атома М насыщены ионами гидрида и/или галогена и/или метальными группами. Согласно изобретению особенно предпочтительно используют такие цирконоценовые и гафноценовые катализаторы, циклопентадиенильные группы которых являются незамещенными. В качестве ионов галогена с атомом металла могут быть связаны анионы фтора, хлора, брома и/или иода.

В качестве примеров пригодных катализаторов следует

назвать:

Cp2ZrF2, Cp2ZrCl2, Cp2ZrBr2, Cp2ZrJ2, Cp2ZrCl, Cp2Zr(CH3)Cl,

Cp2Zr(CH3)2,

Cp2HfF2, Cp2HfCl2, Cp2HfBr2, Cp2HfJ2, Cp2HfHCl,

Cp2Hf(CH3)Cl, Cp2Hf(CH3)2.

При олигомеризации целесообразно используют только один катализатор. Однако возможно также использовать смеси различных катализаторов. Предпочтительными лигандами X являются хлорид, гидрид и метильная группа, а в качестве центрального атома М для катализатора V особенно предпочтительно используют цирконий. В качестве катализатора особенно предпочтительно используют хлорид циркоцена формулы Cp2ZrCl2, циклопентадиенильная группа которого является незамещенной.

Катализаторы можно синтезировать простым образом известными приемами (см. Brauer (издатель): Handbuch der Praparativen, Anorganischen Chemie, том 2, 3-е издание, стр. 1395 -1397, изд. Enke, Штуттгарт 1978).

В качестве сокатализатора предпочтительно используют алюмоорганические соединения, предпочтительно алюминоксаны. Алюминоксаны образуются при частичном гидролизе

алюмоорганических соединений, имеющих, например, общие формулы AlR3, AlR2Y и AlR3Y3, где радикалы R могут означать, например, алкильные группы с 1 - 10

атомами углерода, предпочтительно алкильные группы с 1 - 5 атомами углерода, циклоалкильные группы с 3 - 10 атомами углерода, аралкильные или алкарильные группы с 7 - 12 атомами углерода и/или

фенильную или нафтильную группу, а Y означает атом водорода, атом галогена, предпочтительно атом хлора или брома, или алкоксигруппу с 1 - 10 атомами углерода, предпочтительно метокси или этокси.

Частичный гидролиз таких алюмоорганических соединений можно осуществлять различными способами, например способом, описанным в заявке DE N 3240383 или заявке ЕР N 268214. Получаемые при этом

кислородсодержащие алюмооксаны обычно являются не однородными соединениями, а смесями олигомеров общей формулы (VI)

где n означает, как правило, число 6 - 20 и R имеет вышеуказанное значение. Если гидролизуют алюмоорганические соединения с различными радикалами R или смеси алюмоорганических соединений с различными радикалами R или смеси алюмоорганических соединений с различного рода радикалами R, то получают алюмооксаны с различными радикалами R, которые также можно использовать в качестве сокатализаторов. Однако целесообразно используют алюмоксаны в качестве сокатализаторов. В качестве предпочтительного алюмооксана служит метилалюмооксан. Поскольку используемые в качестве сокатализаторов алюмооксаны вследствие их получения не являются однородными соединениями, молярность растворов алюмооксанов относят в нижеследующем к их содержанию алюминия.

В процессе полимеризации катализатор и сокатализатор используют в количественном соотношении, соответствующем обычно атомному соотношению М к алюминию, равном 1 : 250 - 1 : 1000, предпочтительно 1 : 300 - 1 : 600, в частности 1 : 400 - 1 : 500.

Полимеризацию 1-н-алкена предпочтительно проводят в жидкой фазе и в среде растворителя, целесообразно при использовании незначительного количества алифатического или органического углеводорода, такого как, например, бензол, толуол, ксилол, этилбензол, кимол, нафталин, тетралин, гексан, гептан, октан, изооктан, нонан, декан, додекан, циклогексан, декалин, простой петролейный эфир или лигроин. В качестве особенно предпочтительных растворителей используют толуол и ксилол. При этом растворитель и 1-н-алкен обычно используют в объемном соотношении, равном 1 : 20 - 1 : 500, предпочтительно 1 : 30 - 1 : 200, особенно предпочтительно 1 : 40 - 1 : 100, причем объем 1-н-алкена относится к его объему при соответствующем давлении. В указанных условиях 1-н-алкен имеется в жидком виде.

Полимеризацию обычно осуществляют при температуре 50 - 110oC, особенно предпочтительно при температуре 60 - 90oC и давлении 30 - 100, предпочтительно 30 - 50 бар. Соотношение металлоцена и 1-н-алкена обычно не является критическим, однако целесообразно работать при мольном соотношении металлоцена и 1-н-алкена, равном 1 : 50 - 1 : 250000, предпочтительно 1 : 70 - 1 : 200000, в частности 1 : 90 - 1 : 190000.

Полимеризацию можно осуществлять как периодически, например, в автоклаве с мешалками, так и непрерывно, например, в трубчатом реакторе. После отделения катализатора путем перегонки продукта полимеризации или путем гидролиза и последующей фильтрации выпавших твердых веществ реакционную смесь целесообразно перерабатывают перегонкой, в случае необходимости при пониженном давлении.

Предпочтительно используемый в качестве сырья пропен может быть продуктом различного рода способов, например, может быть получен в результате крекинг-газов, например парового крекинга. Кроме того, можно также использовать пропен, который образуется, например, при дегидрировании пропана. Пропен можно использовать в очищенном виде, однако его можно также использовать в смеси с другими углеводородами, которые являются инертными в условиях реакции.

Полимеризация позволяет избирательное получение поли-1-н-алкенов с концевыми двойными связями, в частности избирательное получение полимеров пропена с высокой производительностью.

Поли-1-н-алкены, в частности сополимеры этена и 1-н-алкенена, можно также получать другими известными способами, описанными, например, в заявке ЕР N 0441548 A1. И в данном случае используют металлоценовый катализатор в комбинации с алюмооксаном. При этом в качестве металлоценов также используют имеющие циклопентадиенил и переходные металлы соединения формулы (V), причем в качестве переходных металлов используют титан, цирконий и гафний.

Затем получаемые таким образом поли-1-н-алкены в случае необходимости после предварительной перегонки подвергают гидроформилированию известными приемами, которое осуществляют при температуре 80 - 200oC и давлении до 600 бар на родиевом или кобальтовом катализаторе в присутствии окиси углерода и водорода. Получаемый продукт реакции (оксопродукт) подвергают аминированию в условиях гидрирования. Реакцию аминирования целесообразно осуществляют при температуре 80 - 200oC и давлении до 600 бар, предпочтительно 80 - 300 бар.

Реакции гидроформилирования и аминирования целесообразно осуществляют в среде пригодного инертного растворителя, чтобы снизить вязкость реакционной смеси. В качестве растворителя пригодны, прежде всего, бедные серой алифатические, циклоалифатические и ароматические углеводороды. Особенно предпочтительными являются алифатические растворители, свободные от соединений серы и содержащие меньше 1% ароматов. Они имеют то преимущество, что при высоких температурах аминирования не выделяется теплота гидрирования и не расходуется водород. В зависимости от вязкости полимера и растворителя содержание растворителя на стадии аминирования и гидроформилирования составляет 0-70 вес. %. Более высокая степень разбавления, а также замена растворителя между гидроформилированием и аминированием являются неэкономичными.

Получаемый в результате гидроформилирования оксопродукт обычно имеется в виде смеси альдегида и спирта. Его можно перерабатывать в качестве смеси или по причинам стабильности к хранению предварительно полностью гидрировать. Полностью гидрированные продукты являются менее реакционноспособными.

Благодаря структуре предлагаемые поли-1-н-алкенамины проявляют действие как диспергатора, так и детергента. Это означает, что как детергент они обеспечивают чистоту клапанов и карбюратора или системы с непосредственным впрыском топлива. Как диспергатор они улучшают процесс диспергирования шлама в моторном масле после попадания через камеру сгорания в цикл смазочного средства двигателя.

Если в первую очередь должны использоваться диспергирующие свойства поли- 1-н-алкенаминов, то их можно также комбинировать со стандартными детергентами.

В качестве детергента в смеси с имеющими дисперигрующее действие предлагаемыми веществами можно принципиально использовать любой пригодный продукт (см., например, J. Falbe, U. Hasserodt, Katalysatoren, Tenside und Mineraloladditive, изд. G. Thieme, Штуттгарт 1978, стр. 221 и cл. или К. Owen, Gasoline and Diesel Fuel Additives, изд. John Wiley & Sons 1989, стр. 23 и cл.).

Предпочтительно же используют азотсодержащие детергенты, например соединения, содержащие амин или амид. В частности, пригодны полиизобутиламины согласно вышеуказанному прототипу.

Если в первую очередь должны использоваться свойства детергента, то предлагаемые вещества можно также комбинировать с маслами - носителями. Такие масла широко известны. В частности, пригодны масла на основе полигликоля. Кроме того, можно также использовать полиоксиалкилены с углеводородными группами.

В качестве топлива для двигателей внутреннего сгорания с посторонним зажиганием используют бензин, который может быть освинцованным. Бензин может также содержать отличные от углеводородов компоненты, например спирты, как метанол, этанол, трет.-бутанол, а также простые эфиры, как, например, метилтрет. - бутиловый эфир. Кроме предлагаемых поли-1-н-алкенаминов топливо содержит еще, как правило, дальнейшие целевые добавки, такие как, например, ингибиторы коррозии, стабилизаторы, антиокислители и/или дальнейшие детергенты.

В качестве ингибитора коррозии в основном применяют аммониевые соли органических карбоновых кислот, которые благодаря соответствующей структуре исходных соединений способны к пленкообразованию. Кроме того, в ингибиторах коррозии часто встречаются амины, служащие для снижения значения pH. В качестве средства защиты цветных металлов от коррозии предпочтительно используют гетероциклические ароматы.

Испытание предлагаемых поли-1-н-алкенаминов на пригодность в качестве средства обеспечения чистоты клапанов осуществляют на примере двигателя мощностью 1,2 л машины марки Опель Кадетт.

Примеры

1. Получение поли-1-н-алкенов

1.1. В автоклав емкостью 2 л, снабженный мешалкой,

последовательно подают 30 мл 1,5 - молярного раствора метилалюмооксана в толуоле и 900 мл (13,3 моль) жидкого пропена, после чего нагревают до температуры 60oC. При этом давление доводят до

20 бар. Затем добавляют 40,5 мг (0,17 ммоль) цирконоцена (дихлорид дициклопентадиенил-циркония), растворенного в 7 мл 1,5 - молярного раствора метилалюмооксана в толуоле и олигомеризуют в течение 60

минут. Атомное соотношение алюминия к цирконию составляет 250 : 1. Выход олигомеров пропена составляет 590 мл. В указанных условиях реакции производительность катализатора, выраженная как мл

продукта/г катализатора х ч, составляет 11900. Анализ продукта газовой хроматографией показывает следующий состав:

Олигомеры

C6: 16,3 %

C9: 24,1%

C12: 16,5 %

C15: 5,9%

C18: 2,3%

≥ C21: 34,9%.

Анализы ИК и ЯМР полученных продуктов подтверждают, что исключительно образовались углеводороды с концевыми двойными связями, которые в основном имеются в винилиденовых группах.

Согласно примеру 1.1 проводят примеры 1.2 - 1.4, причем используют сведенное в табл.1 атомное соотношение алюминия к цирконию.

Пример 1.5

В автоклав емкостью 1 л, снабженный мешалкой, последовательно подают 30 мл 1,5-молярного

раствора метилалюмооксана в толуоле и 500 мл (6,3 моль) жидкого 1-н-бутена, после чего нагревают до температуры 80oC. При этом давление доводят до 13 бар. Затем добавляют 0,1 моль этилена.

После добавления 28 мг (0,096 ммоль) цирконоцена олигомеризуют в течение 30 минут. Получают 551 мл олигомера бутена и этилена.

2. Гидроформилирование

2.1 Получаемый согласно

примеру 1.1 олигомер пропена перегоняют и фракцию ≥ C21 подвергают нижеописанному гидроформилированию при различных температурах (120 - 160oC) и давлении 280 бар без

применения растворителя.

Исходный продукт

Йодное число: 49 г йода/100 г

A) Гидроформилирование под давлением при температуре 120oC.

Раствор 4,5 г 85%-ного карбонила кобальта в 700 г полипропена (0,18% кобальта) подвергают гидроформилированию при температуре 120oC в присутствии окиси углерода и водорода в течение 5 часов и давлении 280 бар в автоклаве емкостью 2,5 л, снабженном мешалкой. После отделения кобальтового катализатора и сброса давления до атмосферного реакционную смесь смешивают с одинаковым объемом 10%-ного раствора уксусной кислоты при температуре 95oC в течение 1 часа при пропускании через нее воздуха, после чего отделяют содержащую кобальт водную фазу.

Оксопродукт имеет

следующую характеристику:

Йодное число: 8,6 г йода/100 г

Число CO: 67 мг КОН/г

Гидроксильное число: 1 мг КОН/г

Конверсия: 80%

Выход: 85,5% (согласно данным

колоночной хроматографии)

Б) Окисление под давлением при температуре 160oC.

Опыт проводят аналогично опыту А.

Характеристика оксо-продукта:

Йодное число: 0,1

Число CO: 2,5 (в горячем состоянии в кислых условиях)

Число CO: 2,5 (в холодном состоянии в щелочных условиях)

Гидроксильное число: 40

Конверсия:

99,8%

2.2 Полученный согласно примеру 1.5 олигомер бутена и этилена непрерывно гидроформилируют на кобальтовом катализаторе в следующих условиях.

Исходный продукт (йодное число 53) используют в качестве 30%-ного раствора в толуоле.

Емкость: автоклав емкостью 2,5 л, снабженный мешалкой

Температура: 160oC

Давление: 260 - 280

бар CO/H2 (1:1)

Кобальт: 0,18% в исходном продукте

Кобальт в качестве: карбонила

Время реакции: 5 часов

После сброса давления до атмосферного реакционную

смесь смешивают с одинаковым объемом 10%-ного раствора уксусной кислоты при температуре 90 - 95oC в течение 1 часа при пропускании через нее воздуха, после чего отделяют содержащую кобальт

фазу. Затем растворитель удаляют в вакууме. Результаты опыта сведены в табл.2.

3. Аминирование

3.1 В автоклаве, снабженном мешалкой, 400 г продукта гидроформилирования

согласно примеру 2.1A смешивают с 760 мл аммиака (в жидком состоянии) и никелем Ренея и получаемую смесь нагревают до температуры 180oC в течение 4 часов при давлении водорода, равном 280

бар. После фильтрации продукт имеет следующие показатели:

Аминовое число: - 60,5

Число втор. и трет. аминов: - 1,6

Гидроксильное число: - 7,7

3.2 В автоклаве,

снабженном мешалкой, смесь 300 г продукта гидроформилирования согласно примеру 2.1A, 40 г диэтилентриамина, 150 г циклогексана и 50 г никеля Ренея нагревают до температуры 180oC в течение 4

часов при давлении водорода, равном 280 бар. После фильтрации и упаривания растворителя остаток имеет следующие показатели:

Аминовое число: - 115,0

Число втор. и трет. аминов: - 44,

6

Гидроксильное число: - 6,1

4. Опыты в двигателе

Эти опыты проводят на двигателе мощностью 1,2 л марки Опель Кадетт. В качестве топлива используют неосвинцованный бензин

марки Ойро-Супер (табл. 3).

Таким образом, выяснилось, что предлагаемые полиалкенамины имеют очень хорошее действие в качестве детергента.

5. Так называемый капельный

опыт

Получают 3 %-ную по весу смесь полипропиленамина согласно примеру 3.1 с дисперсией сажи в минеральном масле путем нагревания исходных компонентов до температуры 50oC в течение

1 часа. Получаемую таким образом дисперсию проявляют на фильтровальной бумаге подобно хроматограмме. Сравнивают площадь, занимаемую чистым маслом, и площадь, занимаемую диспергированной сажей. Опыт

подробно описан в источнике "Les Huiles pour Moteurs et le Fraissage des Moteurs", A. Schilling, том 1, стр. 89 и сл., 1962.

Результаты опыта приведены в табл.4.

Опыт четко показывает диспергирующую способность предлагаемых поли-1-н-алкенаминов.

Реферат

Изобретение относится к составам топлива или смазочного средства, содержащих поли-1-Н-алкенамин в качестве присадки, улучшающей их диспергирующие свойства. Присадка имеет формулу R1-CH2-NR2R3, где R1 - полиалкиленовый остаток полученный из 1-Н-алкена C3-C6, R2 и R3 - полиаминоалкилен [R4-NR5]mR6, где R4 - алкилен С1 - С10, R5 и R6 - Н, С1 - С10, m = 1 - 7. Присадка обладает высокой диспергирующей способностью. 2 с. и 1 з.п. ф-лы, 4 табл.

Формула

где R1 - поли-1-н-алкеновый остаток, получаемый из 1-н-алкена с 3 - 6 атомами углерода и этена, взятого в количестве до 50 мас.%, и имеющий 20 - 400 атомов углерода;

R2 и R3, которые могут быть одинаковыми или различными, означают водород, полиаминоалкилен формулы [R4-NR5]mR6, где R4 означает алкилен с 1 - 10 атомами углерода, R5 и R6, которые могут быть одинаковыми или различными, означают водород, алкил с 1 - 10 атомами углерода, а m означает целое число 1 - 7.

где R1 - поли-1-н-алкеновый остаток, получаемый из 1-н-алкена с 3 - 6 атомами углерода и этена, взятого в количестве до 50 мас.%, и имеющий 20 - 400 атомов углерода;

R2 и R3 - водород,

в эффективном количестве.

CpmMXnYr, (II)

где Ср - незамещенное или замещенное циклопентадиеновое кольцо;

М - переходный металл группы IVb Периодической системы;

Х - водород или алкил с 1 - 6 атомами углерода;

Y - галоген;

m = 1 - 3;

n = 0 - 3;

r = 0 - 3;

причем m + n + r соответствуют валентности М, с последующим гидроформилированием образовавшегося поли-1-н-алкена с аминированием в условиях гидрирования.

Комментарии