Уф-стерилизатор жидкости - RU2535077C2

Код документа: RU2535077C2

Чертежи

Описание

Настоящее изобретение в целом касается дезинфекции текучих сред и, в частности, но не только, дезинфекции напитков и жидких продуктов питания.

В настоящее время в технологии пастеризации при производстве напитков используется термическая пастеризация, при этом температура напитка повышается до уровня, при котором микробиологические организмы, присутствующие в напитке, погибают, что делает его пригодным к употреблению.

В технологии термической пастеризации существуют следующие недостатки:

1) в процессе термической пастеризации разрушаются некоторые натуральные ингредиенты напитка, что иногда приводит к необходимости изменения рецептуры напитка после дезинфекции, чтобы обеспечить приемлемые вкусовые качества для потребителя. Часто это требует использования химических добавок;

2) обычно вкус напитка ухудшается по сравнению с его изначальным вкусом;

3) для термической пастеризации жидкости требуются существенные затраты энергии;

4) тепловая энергия, необходимая для пастеризации напитка, часто «устраняется» путем охлаждения перед операцией розлива в бутылки: это в значительной степени энергетически неэффективный и дорогостоящий процесс;

5) термическая пастеризация требует регулярной очистки, поскольку некоторые составляющие напитка припекаются к внутренней поверхности теплообменного устройства при термической пастеризации и должны быть удалены;

6) производители напитков часто разрабатывают напитки, которые имеют возможность сбыта только по признанию того, что напиток испорчен в процессе термической пастеризации.

7) в процессе термической пастеризации погибают не все микроорганизмы, которые встречаются в напитках, например споры бактерий alicyclobacillus, микроорганизмы, вызывающие порчу яблочного и апельсинового сока, не поддаются действию термической пастеризации, что может представлять опасность для здоровья населения и приводить к массовому возврату продукции для изготовителей напитков. Хорошо известно, что ультрафиолетовое излучение в диапазоне длин волн 220 нм - 280 нм (бактерицидный диапазон) уничтожает все микроорганизмы. Такие длины волн приводят к дезинфекции лишь при условии, что в жидкость поступило достаточное количество излучения. Жидкости на предприятиях по производству напитков обычно являются сильными поглотителями УФ бактерицидного излучения (220 нм - 280 нм), а потому проникновение УФ-излучения в данные жидкости при таких длинах волн мало. Например, проникновение излучения с длиной волны 254 нм через молоко весьма мало, при этом 90% падающего излучения поглощается по глубине проникновения, равной 0,01 мм.

В публикациях WO2006106363 и EP2055317 раскрыто устройство, где предпринята попытка решения данной проблемы путем создания тонкой пленки жидкости для обработки и облучения этой пленки УФ-светом в бактерицидном диапазоне длин волн. Когда полупрозрачные жидкости образуют тонкие пленки, проникающая способность УФ-излучения в бактерицидном диапазоне длин волн возрастает, что является частичным решением проблемы, однако плотные жидкости, такие как молоко или соусы, не могут пройти дезинфекцию посредством такого УФ-излучения, если используется одна лишь технология тонкопленочного облучения. Для жидкостей с высокой поглощающей способностью тонкая пленка должна быть полностью перемешана при прохождении дезинфекции, что снижает важность проникновения УФ-излучения и сводит процесс по существу к технологии поверхностной УФ-дезинфекции.

Такой вид устройства, как описан в публикациях WO 2006/106363 и EP 2 055 317, имеет низкую надежность в силу сложности механизмов и множества подвижных частей. Кроме того, это устройство не может выдержать высоких уровней давления (до 10 бар), используемых в промышленном стандарте для очистки на месте (CIP технология).

В патенте США 2009/0081340 раскрыто устройство, содержащее вращающийся внутренний цилиндр, выполненный из нержавеющей стали, и стационарный прозрачный наружный цилиндр. Жидкость вводится в зазор между двумя цилиндрами и облучается УФ-лампами через стационарный прозрачный наружный цилиндр. Цель приведения во вращение внутреннего цилиндра - обеспечить перемешивание жидкости. Система точно сбалансирована в отношении пропускной способности и скорости вращения цилиндра, задающих объем жидкости, который может пройти дезинфекцию, при этом для получения должных результатов перемешивания производительность оказывается малой, а значит, коммерчески невыгодной.

Наличие вращающегося элемента требует, чтобы толщина пленки жидкости сохраняла размер, достаточный для удовлетворения требованиям механической надежности, что противоречит принципу качественной дезинфекции жидкостей, обладающих высокой поглотительной способностью, т.е. получению тонких жидкостных пленок для наилучшего проникновения излучения; данная система не подлежит очистке на месте (CIP), поскольку она не способна выдержать высоких уровней давления (до 10 бар), используемых в промышленном стандарте для CIP технологии.

Указанные проблемы типичны для предшествующих попыток решения проблемы УФ-дезинфекции полупрозрачных и непрозрачных жидкостей.

Задача настоящего изобретения заключается в создании системы дезинфекции при пониженных температурах, не имеющей подвижных частей и способной выдерживать промышленные уровни давления при очистке. Настоящее изобретение должно быть способно создавать тонкую пленку жидкости постоянной толщины, причем жидкость должна непрерывно и тщательно перемешиваться по мере ее протекания через систему в больших объемах.

Предлагается устройство для дезинфекции применительно для жидкостей, обладающих высокой способностью к поглощению УФ-излучения, не основанное на термической пастеризации и удовлетворяющее указанным критериям.

Согласно изобретению создано устройство для обработки текучей среды, содержащее удлиненный трубчатый канал, имеющий входное отверстие и выходное отверстие для текучей среды на своих противоположных концах, удлиненный источник УФ-излучения, продолжающийся продольно указанному удлиненному трубчатому каналу, а также устройство для перемешивания, расположенное между смежными продольными участками канала, для отведения всей текучей среды, поступающей вдоль первого указанного участка канала, через средство для перемешивания текучей среды в устройстве и для возврата перемешанной текучей среды на второй указанный участок канала.

Перемешивание всей текучей среды гарантирует, что все части текучей среды проходят в достаточной близости от УФ-источника.

Предпочтительно указанное средство для перемешивания образует извилистый путь для потока, по которому осуществляется течение текучей среды, при этом течение по проходу служит обеспечению высокой степени перемешивания.

Предпочтительно путь для потока содержит один или более поворотов на 90° и предпочтительно проход для потока поворачивает поток текучей среды по меньшей мере на 180° между смежными продольными участками канала. Качественное перемешивание жидкости достигается путем непрерывного изменения направления поворотами на 90° или предпочтительно поворотами на 180°. Непрерывные резкие изменения скорости, придаваемые жидкости посредством данной технологии, гарантируют, что все составляющие жидкости перемешиваются.

Предпочтительно, по меньшей мере, участок пути потока выполнен с возможностью облучения УФ излучением, эмитируемым указанным источником.

Предпочтительно канал образует проход для потока текучей среды, в котором вся текучая среда отстоит не более чем на 10 мм, предпочтительно не более чем на 5 мм, от поверхности УФ-источника, при этом источник образует, по меньшей мере, участок продольной стенки прохода для потока. Таким образом, текучая среда осуществляет течение в виде тонкой пленки через УФ-источник. Составляющие поверхности тонкой пленки непрерывно сменяются в силу эффекта перемешивания.

Предпочтительно УФ-источник продолжается вдоль центральной оси канала и окружен проходом для потока.

Предпочтительно УФ-источник содержит удлиненную лампу, расположенную внутри трубки, предпочтительно выполненную из кварца или другого материала, являющегося хорошим проводником УФ-излучения.

Предпочтительно трубка имеет покрытие из материала, выполненного с возможностью сохранения цельности трубки в случае ее разрушения, тем самым препятствуя загрязнению текучей среды потенциально опасными фрагментами материала трубки. Предпочтительно материал покрытия содержит фторированный этилен-пропилен.

Предпочтительно по длине канала обеспечено множество указанных устройств, так чтобы текучая среда перемешивалась более одного раза.

Предпочтительно входное отверстие и выходное отверстие сообщаются с соответствующими коллекторами на противоположных концах канала.

Предпочтительно УФ-источник продолжается в один или оба коллектора.

Кроме того, согласно изобретению создана система для дезинфекции текучей среды, содержащая множество вышеуказанных устройств, соединенных последовательно для усиления эффекта дезинфекции или параллельно для увеличения скорости потока дезинфицируемой текучей среды, либо по обеим схемам.

Сущность изобретения и его преимущества заключаются в следующем:

- система для дезинфекции не имеет подвижных частей - все части стационарны, а потому надежность системы высока;

- система для дезинфекции работает при комнатной температуре (с переходом на холод) - процесс представляет собой по существу процесс без нагревания;

- обеспечена способность выдерживать промышленные уровни давления при очистке - все части способны выдерживать давление 10 бар и выше;

- создается консистентный тонкий слой жидкости - зазор между кварцевой трубкой и внутренней поверхностью канала обеспечивает устойчивую толщину пленки жидкости;

- непрерывное и полное перемешивание текучей среды - устройства для перемешивания размещены с интервалами по длине устройства, заставляя текучую среду изменять направление, а значит, скорость потока текучей среды, обеспечивая постоянное и полное перемешивание текучей среды по мере ее поступления через систему.

Варианты выполнения данного изобретения далее будут описаны лишь в качестве примеров со ссылкой на прилагаемые чертежи, где

Фиг.1 - вид сверху, частично в разрезе, первого варианта выполнения устройства для дезинфекции текучей среды по изобретению;

Фиг.2 - вид сверху, частично в разрезе, второго варианта выполнения устройства для дезинфекции текучей среды по изобретению;

Фиг.3 - вид сверху, частично в разрезе, третьего варианта выполнения устройства для дезинфекции текучей среды по изобретению;

Фиг.4 - покомпонентный вид одного устройства для перемешивания, предназначенного для устройства для дезинфекции текучей среды по изобретению;

Фиг.5 - покомпонентный вид другого устройства для перемешивания, предназначенного для устройства для дезинфекции текучей среды по изобретению;

Фиг.6 - вид в сечении по четвертому варианту выполнения устройства для дезинфекции текучей среды по изобретению;

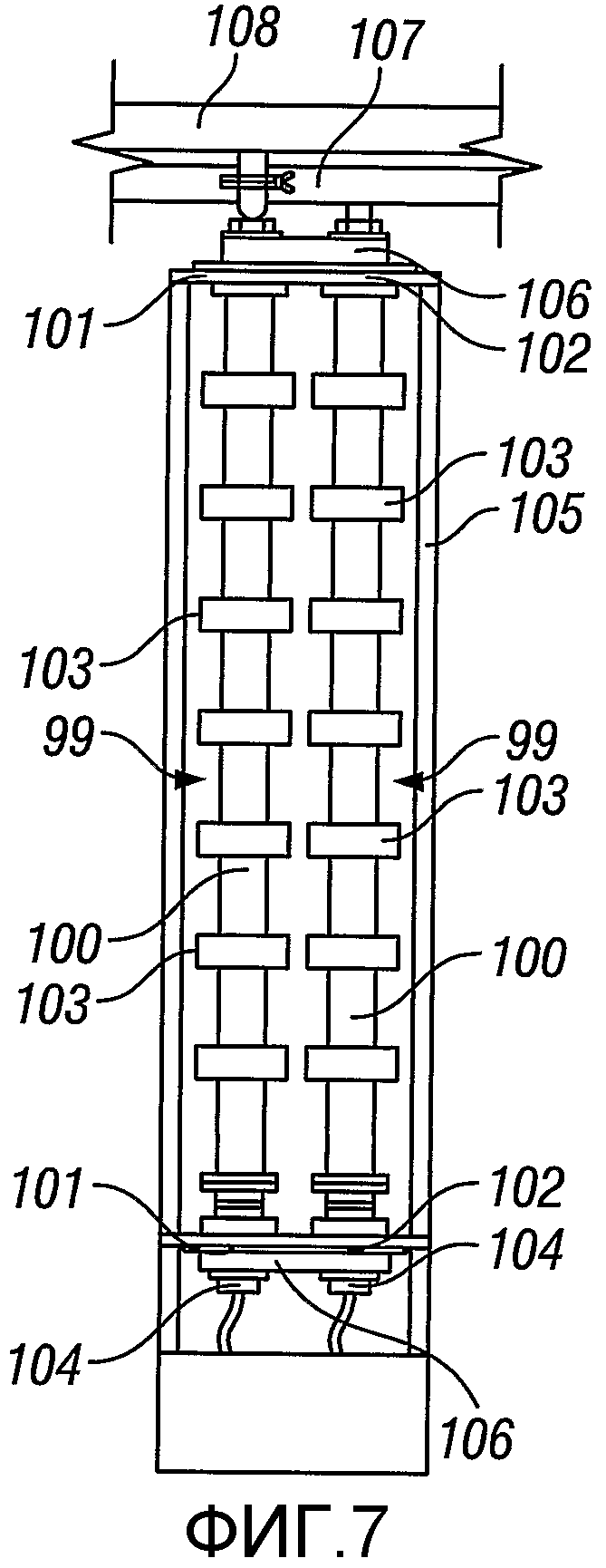

Фиг.7 - вид сверху устройства, представленного на Фиг.6;

Фиг.8 - покомпонентный вид участка по пятому варианту выполнения устройства для дезинфекции текучей среды по изобретению;

Фиг.9 - покомпонентный вид участка по шестому варианту выполнения устройства для дезинфекции текучей среды по изобретению.

Как показано на Фиг.1, в первом варианте выполнения устройства для дезинфекции текучей среды реакционная камера 1 установлена между торцевыми пластинами 2 и 3. Предпочтительно, реакционная камера приварена к торцевым пластинам, так чтобы сварные соединения были отполированы для обеспечения гигиеничного уплотнения, пригодного для пищевых продуктов.

Смежно реакционной камере расположены впускной коллектор 4 и выпускной коллектор 5, которые прикреплены к торцевым пластинам 2 и 3 креплениями 6. Впускной коллектор 4 и выпускной коллектор 5 выполнены водонепроницаемыми посредством уплотнений 7 и 8, зафиксированных между впускным и выпускным коллекторами 4 и 5 и торцевыми пластинами 2 и 3.

Трубчатый патрубок 11 расположен продольно по центру и концентрично внутри реакционной камеры 1, так что он продолжается сквозь торцевые пластины 2 и 3 и через отверстия 9 и 10 во впускной и выпускной коллекторы 4 и 5.

Предпочтительно трубчатый патрубок является хорошим проводником для длин волн бактерицидного диапазона (220 нм - 280 нм).

Предпочтительно трубчатый патрубок выполнен из кварца.

Предпочтительно трубчатый патрубок имеет покрытие из материала, который по существу пропускает длины волн бактерицидного диапазона.

Предпочтительно, материал покрытия является упругим по своей природе и способен содержать в себе все осколки кварца в случае разрушения кварцевой трубки.

Предпочтительно этот материал представляет собой FEP Тефлон.

Обеспечено средство для образования малого концентрического зазора 12 между трубчатым патрубком 11 и внутренней стенкой реакционной камеры 1. Путем подбора размеров наружного диаметра трубчатого патрубка 11, составляющих чуть менее величины внутреннего диаметра реакционной камеры 1, созданный зазор 12 представляет собой разность между этими двумя размерами.

Обеспечено средство для создания водонепроницаемого уплотнения между трубчатым патрубком 11 и впускным и выпускным коллекторами 4 и 5 в виде уплотнений 13 и 14, расположенных по окружности на каждом конце трубчатого патрубка 11, примыкая к отверстиям 9 и 10 во впускном и выпускном коллекторах 4 и 5. Уплотнения поджаты посредством зажимных пластин 15 и 16, образуя водонепроницаемое уплотнение между впускным и выпускным коллекторами 4 и 5 и трубчатым патрубком 11.

Реакционная камера 1, трубчатый патрубок 11, а также впускной и выпускной коллекторы 4 и 5 образуют водонепроницаемый сборочный узел, так что жидкость может поступать через впускной коллектор 4, следовать через зазор 12 и выводиться через выпускной коллектор 5, причем по меньшей мере один из коллекторов может содержать средство дополнительного перемешивания текучей среды. Предпочтительно уплотнения 13 и 14 выполнены из материала, стойкого к УФ излучению, который может быть силиконовым каучуком, Вайтоном, ПЭТФ или FEP тефлоном.

Предпочтительно уплотнения 13 и 14 выполнены с возможностью обладания гибкостью, так чтобы любое относительное расширение между корпусом реакционной камеры 1 и трубчатым патрубком 11 обеспечивалось и в то же время уплотнения 13 и 14 сохраняли герметичность.

Обеспечено средство для УФ-излучения в бактерицидном диапазоне длин волн (220 нм - 280 нм), поступающего в зазор 12, выполненное в виде УФ-лампы 17, расположенной внутри трубчатого патрубка 11, которая, будучи приведена в действие, излучает в бактерицидном диапазоне длин волн в зазор через стенку трубчатого патрубка 11.

Предпочтительно лампа 17 расположена продольно по центру и концентрически внутри трубчатого патрубка 11 для обеспечения устойчивого и равномерного излучения в зазор 12.

Обеспечено средство для перемешивания жидкости по мере ее прохождения через дезинфекционную установку, выполненное в виде устройств 18 для перемешивания, расположенных вдоль корпуса реакционной камеры 1, при этом поток в зазоре 12 отклоняется в устройство 18 для перемешивания и проводится через него. Устройство 18 для перемешивания заставляет жидкость изменять свою траекторию потока в поперечном направлении, что приводит к изменению ее направления движения, а значит, скорости, чтобы обеспечить полное перемешивание текучей среды по мере ее прохождения через устройство.

Предпочтительно устройство 18 для перемешивания не имеет подвижных частей.

Предпочтительно устройство 18 для перемешивания заставляет жидкость совершить, по меньшей мере, один поворот на 1800.

Предпочтительно устройство 18 для перемешивания выполнено из материала, по существу стойкого к бактерицидному излучению.

Предпочтительно наружный корпус устройства 18 для перемешивания выполнен из материала, удовлетворяющего стандартам пищевой промышленности.

Предпочтительно наружный корпус устройства 18 для перемешивания выполнен из нержавеющей стали класса 316.

Предпочтительно внутренние материалы устройства 18 для перемешивания выполнены из политетрафторэтилена или FEP тефлона, или иного пригодного материала.

Общий поток текучей среды показан стрелками A и B, а также промежуточными стрелками.

На Фиг.5 показано устройство для перемешивания, предназначенное для данного устройства, содержащее круговые фланцы 2 и 3, прикрепленные к корпусу реакционной камеры 1.

Фланец 2 имеет неглубокие канавки, вырезанные на его лицевой поверхности, которые работают в качестве каналов для жидкости. Верхняя канавка 4 поднимается вертикально от центра фланца 2 и затем продолжается по дуге в направлении по часовой стрелке на расстояние, равное примерно верхнему участку лицевой поверхности фланца 2. Нижняя канавка 5 вертикально опускается от центра фланца 2 и затем продолжается по дуге в направлении по часовой стрелке на расстояние, равное примерно нижнему участку лицевой поверхности фланца 2.

Фланец 3 имеет вырезанные в его лицевой поверхности канавки (не показаны), расположенные по схеме в зеркальном отражении, так что канавки согласуются друг с другом, когда фланцы скреплены между собой.

По центру реакционной камеры 1 расположен трубчатый патрубок 11, как описано ранее, который совместно с реакционной камерой 1 обеспечивает зазор 12.

Между двумя фланцами помещен диск 6, имеющий набор отверстий 7 и 8, расположенных вровень с концами проходящих по часовой стрелке дуг в двух фланцах 2 и 3, когда устройство для перемешивания находится в собранном виде. Центровое отверстие 10 диска 6 туго посажено на трубчатый патрубок 11. Когда устройство для перемешивания пребывает в собранном виде, диск 6 по существу работает как дефлектор для жидкости в зазоре 12, отводя ее из зазора 12 в канавки 4 и 5, а также отверстия 7 и 8.

Если предположить, что жидкость перемещается справа налево в зазоре 12 реакционной камеры 1, диск принудительно направит жидкость в канавки 4 на фланце 2 через отверстия 7 и 8 в диске 6, а затем обратно по зеркально расположенным канавкам фланца 3 в зазор 12 реакционной камеры 1.

На схеме 9 потока показана траектория движения текучей среды через устройство.

Жидкость претерпевает три полных реверсирования потока при прохождении через устройство для перемешивания. A - изменение направления на 900 при переходе из зазора 12 в вертикальную канавку на фланце 2; B - изменение направления на 900 при переходе из вертикальной канавки на фланце 2 в расположенную по часовой стрелке дугу на фланце 2; C - изменение направления на 900 при переходе из расположенной по часовой стрелке дуги на фланце 2 в отверстия 7 диска 6; D - изменение направления на 900 при переходе из отверстий 7 диска 6 в зеркально расположенную дугу во фланце 3; E - изменение направления на 900 при переходе из зеркально расположенной дуги во фланце 3 в зеркально расположенную вертикальную канавку во фланце 3; F - изменение направления на 900 при переходе из зеркально расположенной вертикальной канавки во фланце 3 в зазор 12.

Предпочтительно диск выполнен из материала, стойкого к УФ излучению.

Предпочтительно диск выполнен из политетрафторэтилена или FEP тефлона.

Дополнительной особенностью устройства для перемешивания является то, что после CIP-обработки (очистка на месте - процесс очистки по промышленному стандарту производства напитков) блок выполняет «самостерилизацию», если в конце цикла очистки его заполняют водой и на некоторое время включают лампу, при этом в устройстве для перемешивания имеется достаточный объем отраженного излучения, чтобы его дезинфицировать.

На Фиг.5 показан только один диск 6, однако для повышения уровня перемешивания текучей среды может быть последовательно установлено множество дисков.

Специалистам в данной области техники ясно, что эффект перемешивания может быть достигнут при различных лабиринтных схемах в устройстве для перемешивания, подпадающих под объем изобретения.

На Фиг.2 показан второй вариант выполнения устройства для перемешивания, содержащий множество устройств для дезинфекции текучей среды, подобных описанному ранее, однако при этом их впускной и выпускной коллекторы 5 и 6 работают в качестве каналов, чтобы обеспечить последовательное соединение устройств для дезинфекции текучей среды.

Поток A текучей среды поступает в зазор 12 и далее в первое устройство 18 для перемешивания в первом устройстве для дезинфекции текучей среды, продолжает движение вдоль зазора 12 через каждое устройство 18 для перемешивания по очереди, пока не поступит в выпускной коллектор 5. Далее поток текучей среды поступает через выпускной коллектор 5 в зазор 12 второго устройства для дезинфекции текучей среды и далее по очереди продолжается через каждое из устройств 18 для перемешивания во втором устройстве для дезинфекции текучей среды, пока не достигнет выпускного коллектора 19 второго устройства для дезинфекции текучей среды.

Данная процедура повторяется для всех устройств, предназначенных для дезинфекции текучей среды, соединенных вместе.

По мере прохождения текучей среды через зазор 12 она облучается посредством излучения в бактерицидном диапазоне длин волн от УФ-лампы 17 через стенку трубчатого патрубка 11, чтобы обеспечить весьма эффективную дезинфекцию пленки, образованной текучей средой.

Несколько групп таких устройств для дезинфекции текучей среды могут быть соединены между собой параллельно для увеличения пропускной способности системы.

На Фиг.3 показан третий вариант выполнения устройства для дезинфекции текучей среды, при этом множество устройств для дезинфекции текучей среды выполнено так, чтобы устройства для дезинфекции текучей среды были соединены последовательно. Каждое устройство для дезинфекции текучей среды осуществляет подачу своего потока в другое устройство для дезинфекции текучей среды.

Каждое устройство для дезинфекции текучей среды содержит реакционную камеру 1, жестко подсоединенную между торцевыми пластинами 2 и 3.

Предпочтительно реакционная камера приварена к торцевым пластинам, так чтобы сварные соединения прошли обработку поверхности для обеспечения уплотнения, соответствующего гигиеническим нормам для пищевых продуктов.

Смежно с реакционной камерой расположены впускной коллектор 4 и выпускной коллектор 5, которые крепятся к торцевым пластинам посредством креплений 6. Впускной коллектор 4 и выпускной коллектор 5 выполнены водонепроницаемыми посредством уплотнений 7 и 8, зафиксированных между впускным и выпускным коллекторами 4 и 5 и торцевыми пластинами 2 и 3.

Трубчатый патрубок 11 расположен продольно по центру и концентрически внутри реакционной камеры, так что он продолжается через торцевые пластины 2 и 3 и через отверстие 9 во впускной коллектор 4.

Предпочтительно трубчатый патрубок является хорошим проводником для длин волн бактерицидного диапазона (220 нм-280 нм).

Предпочтительно трубчатый патрубок выполнен из кварца.

Предпочтительно трубчатый патрубок закрыт на одном конце 28.

Предпочтительно кварцевый патрубок имеет покрытие из материала, который по существу пропускает длины волн бактерицидного диапазона (220 нм - 280 нм).

Предпочтительно материал покрытия является упругим по своей природе и способным задержать все осколки в случае разрушения кварцевой трубки.

Предпочтительно, этот материал представляет собой FEP Тефлон.

Обеспечено средство для образования малого концентрического зазора 12 между трубчатым патрубком 11 и внутренней стенкой патрубка 20 для перемешивания. Путем подбора размеров наружного диаметра трубчатого патрубка 11, составляющих чуть менее величины внутреннего диаметра патрубка 20 для перемешивания, созданный зазор 12 представляет собой разность между этими двумя размерами.

Обеспечено средство для создания водонепроницаемого уплотнения между трубчатым патрубком 11 и впускным коллектором 4 в виде уплотнения 13, расположенного по окружности открытого конца трубчатого патрубка 11, примыкая к отверстию 9 во впускном коллекторе. Закрытый конец трубчатого патрубка 11 поддерживается воротниковой втулкой 21 и может свободно перемещаться внутри воротниковой втулки.

Любое относительное расширение между реакционной камерой 1 и трубчатым патрубком 11 компенсируется такой конструкцией.

Под давлением текучей среды трубчатый патрубок 11, один конец которого закрыт, испытывает действие результирующей силы, направленной так, чтобы переместить трубчатый патрубок 11 в направлении открытого конца трубки. Для предотвращения перемещения трубчатого патрубка 11 под действием давления удерживающая пластина 22 сохраняет трубчатый патрубок 11 на своем месте, не допуская какого-либо перемещения.

Уплотнение 13 поджато посредством зажимной пластины 15, образуя водонепроницаемое уплотнение между впускным коллектором 4 и трубчатым патрубком 11. Реакционная камера 1, трубчатый патрубок 11, а также впускной и выпускной коллекторы 4 и 5 образуют водонепроницаемый сборочный узел, так что текучая среда может поступать через впускной коллектор 4, следовать через зазор 12 и выводиться через выпускной коллектор 5.

Предпочтительно уплотнение 13 выполнено из материала, стойкого к УФ излучению.

Предпочтительно такой материал представляет собой силиконовый каучук, политетрафторэтилен, фторированный этилен-пропилен или иной материал, стойкий к УФ излучению.

Обеспечено средство для УФ-излучения в бактерицидном диапазоне длин волн (220 нм - 280 нм), поступающего в зазор 12, выполненное в виде УФ-лампы 17, расположенной внутри трубчатого патрубка, которая, будучи приведена в действие, излучает в бактерицидном диапазоне длин волн в зазор через стенку трубчатого патрубка.

Обеспечено средство для перемешивания жидкости в зазоре 12 в виде патрубка 20 для перемешивания, который жестко закреплен герметичным образом в реакционной камере 1. Предпочтительно патрубок для перемешивания запрессован или приклеен к реакционной камере 1, образуя водонепроницаемое уплотнение.

Предпочтительно для обеспечения дополнительного перемешивания пленки, образованной текучей средой, внутренняя поверхность патрубка 20 для перемешивания, примыкающего к трубчатому патрубку 11, выполнена так, чтобы при течении жидкости через зазор 12 создавать турбулентность, а значит, перемешивание пленки, образованной текучей средой.

Предпочтительно лампа расположена продольно по центру и концентрически внутри трубчатого патрубка для обеспечения устойчивого и равномерного излучения в зазор.

Обеспечено средство для перемешивания жидкости по мере ее прохождения через дезинфекционную установку, выполненное в виде устройств 18 для перемешивания, расположенных вдоль корпуса реакционной камеры, при этом поток в зазоре отклоняется в устройство для перемешивания и проводится через него. Устройство 18 для перемешивания заставляет жидкость изменять траекторию потока в поперечном направлении, что приводит к изменению ее направления движения, а значит, скорости, чтобы обеспечить полное перемешивание текучей среды по мере ее прохождения через устройство.

Предпочтительно устройство 18 для перемешивания не имеет подвижных частей.

Предпочтительно устройство 18 для перемешивания выполнено из материала, по существу стойкого к бактерицидному излучению.

Предпочтительно устройства 18 для перемешивания выполнено из материала, удовлетворяющего стандартам пищевой промышленности.

Предпочтительно корпус устройства 18 для перемешивания выполнен из нержавеющей стали класса 316.

Предпочтительно внутренние материалы устройства 18 для перемешивания выполнены из политетрафторэтилена, FEP тефлона или иного пригодного материала.

Обеспечено средство для дополнительного перемешивания в виде пропеллера 23, установленного через стенку каждого из впускных и выпускных коллекторов. Двигатель и редуктор 24 закреплены на стенке каждого из впускных и выпускных коллекторов и поддерживаются подшипниковой опорой и уплотнением 27. При приведении в действие двигателя и редуктора 24 пропеллер 23 приводится во вращение в потоке текучей среды и обеспечивает высокий уровень перемешивания.

Подлежащая дезинфекции текучая среда поступает в устройство через входную трубу 26 через стенку подающего коллектора 25.

Общий поток текучей среды показан стрелками A, B, C и D.

На Фиг.4 показано устройство для перемешивания, предназначенное для данного устройства, содержащее круговые фланцы 2 и 3, прикрепленные к корпусу реакционной камеры 1. Фланец 2 и фланец 3 имеют гладкие лицевые поверхности.

По центру реакционной камеры 1 расположен трубчатый патрубок 11, как описывалось ранее, который совместно с реакционной камерой 1 обеспечивает зазор 12.

Между двумя фланцами помещено множество дисков 6, при этом каждый диск имеет набор пазов 7, прорезанных в диске 6 радиально от цента в наружном направлении и расположенных эквидистантно по окружности диска 6. Каждый диск 6 расположен так, что пазы в альтернативных дисках разнесены на равные расстояния между пазами каждого последующего диска 6, так что когда диски 6 собраны вместе, они образуют лабиринт, т.е. через диски в сборе не существует прямолинейной траектории движения текучей среды. Предпочтительно схемы расположения дисков таковы, что получаемый в итоге лабиринт заставляет поступающую по нему текучую среду совершать повороты на 1800. Центровое отверстие 10 диска 6 туго посажено на трубчатый патрубок 11, при этом, когда устройство для перемешивания пребывает в собранном виде, стенки 9 диска 6 по существу работают как дефлектор для текучей среды, отводя ее из зазора 12 и заставляя пройти через пазы 7 по лабиринту.

Предпочтительно поток текучей среды совершает множество полных реверсов, проходя через устройство для перемешивания, что приводит к полному перемешиванию текучей среды.

Предпочтительно диски 6 выполнены из материала, стойкого к УФ излучению.

Предпочтительно диск выполнен из политетрафторэтилена или FEP тефлона.

Дополнительной особенностью устройства для перемешивания является то, что после CIP-обработки (очистка на месте - процесс очистки по промышленному стандарту производства напитков) блок выполняет «самостерилизацию», если в конце цикла очистки его заполняют водой и на некоторое время включают лампу, при этом в устройстве для перемешивания имеется достаточный объем отраженного излучения, чтобы его дезинфицировать.

На Фиг.4 показано только три диска 6, однако для повышения уровня перемешивания текучей среды может быть последовательно установлено множество дисков.

Специалистам в данной области техники ясно, что эффект перемешивания может быть достигнут при различных лабиринтных схемах в устройстве для перемешивания, подпадающих под объем изобретения.

Следует отметить, что известные статические устройства для перемешивания не создают реверс потока, т.е. поворот на 180°: они перемешивают жидкость, манипулируя ей всегда в переднем направлении, а значит, требуют значительную по размеру продольную составляющую, чтобы осуществить перемешивание. Устройства для перемешивания в данном изобретении выполняют перемешивание на коротком расстоянии путем реверсирования потока, следовательно, множество устройств для перемешивания может применяться на короткой дистанции.

На Фиг.6 и 7 система для обработки текучей среды содержит двадцать устройств 99 для обработки текучей среды того же типа, что на Фиг.1, установленных бок обок в корпусе 105. Каждое устройство 100 содержит удлиненный трубчатый канал 100, имеющий входное отверстие и выходное отверстие 101, 102 для текучей среды на своих противоположных концах, и удлиненный источник 104 УФ-излучения, продолжающийся продольно удлиненному трубчатому каналу 100. Множество устройств 103 для перемешивания того же типа, что на Фиг.4 и 5, расположены между смежными продольными участками каждого канала 100 с целью отведения всей текучей среды, протекающей по каналу, для прохождения через конструкции для перемешивания текучей среды в устройстве 103 и возврата перемешанной текучей среды в канал.

Выходные и входные отверстия 101, 102 смежных устройств 99 соединены друг с другом посредством соответствующих коллекторов 106. На практике текучая среда поступает вниз из входного канала 107 в первое устройство 100 и далее через коллектор 106 вверх через второе устройство 100 и т.д., пока текучая среда не будет выведена из последнего устройства 99 в выводной канал 108.

На Фиг.8 обработка текучей среды содержит удлиненный трубчатый канал 110, имеющий удлиненный источник 111 УФ излучения, продолжающийся продольно удлиненному трубчатому каналу 110. Множество устройств 112 для перемешивания расположено с герметичной посадкой между смежными продольными участками канала 110 с целью отведения всей текучей среды, протекающей по каналу 110, для прохождения через конструкции 113 для перемешивания текучей среды в устройстве 112 и возврата перемешанной текучей среды в канал 110.

Каждое устройство 112 выступает от канала 110 и установлено полностью ниже уровня прохода 114 для потока, чтобы гарантировать отсутствие высоко расположенных точек, в которых может удерживаться воздух. Устройство 112 содержит путь прохождения потока, имеющий входной канал 115, проходящий перпендикулярно продольной оси потока прохода 114. Путь для потока, образованный смесителем текучей среды, содержит конструкцию 113, последовательно поворачивающую поток текучей среды на 180° между смежными продольными участками канала, и направляет его в одну или более перегородок, отклоняющих поток в другую конструкцию 113 для перемешивания текучей среды. Далее текучая среда покидает устройство 112 через выводной канал 117, перпендикулярный продольной оси потока следующего участка прохода 114.

Конструкции 113 образованы в противоположных лицевых поверхностях пластин 118, 119, поджатых вместе к центральной пластине 120, выполненной с отверстиями 121, которые осуществляют сообщение между конструкциями 113. Пластина 120 и/или пластины 119, 120 могут быть выполнены из материала, проводящего УФ излучение, так что путь прохождения потока подвергается стерилизации излучением от УФ-источника 111.

На Фиг.9 показан вариант выполнения, аналогичный варианту выполнения на Фиг.8, но более простой конструкции.

Настоящее изобретение, таким образом, обеспечивает устройство для обработки текучей среды, в частности для стерилизации напитков, содержащее удлиненный трубчатый канал и удлиненный источник УФ-излучения, продолжающийся продольно каналу. Устройство для перемешивания, расположенное между смежными продольными участками канала, проводит всю текучую среду, поступающую по первому участку канала, через средство для перемешивания текучей среды в устройстве и возвращает перемешанную текучую среду на второй участок канала. Текучая среда осуществляет течение продольно каналу по узкому кольцевому проходу, продолжающемуся вокруг источника УФ-излучения. Микроорганизмы, присутствующие в результирующем малом по толщине потоке текучей среды, погибают при прохождении в непосредственной близости от источника УФ-излучения. Устройство для перемешивания приводит к полному перемешиванию всего потока и возвращению в проход для потока. Предпочтительное расположение множества устройств для перемешивания по длине канала повышает вероятность того, что все микроорганизмы получают летальную дозу УФ облучения.

Реферат

Группа изобретений относится к области дезинфекции и может быть использована для дезинфекции напитков и жидких продуктов питания. Устройство для обработки текучей среды содержит удлиненный трубчатый канал, имеющий вход для текучей среды и выход для текучей среды на его противоположных концах, удлиненный источник УФ-излучения, продолжающийся продольно указанному удлиненному трубчатому каналу, а также перемешивающее устройство, расположенное между смежными продольными участками канала. Перемешивающее устройство отводит всю текучую среду, поступающую вдоль первого указанного участка канала, через смеситель текучей среды в указанном перемешивающем устройстве и возвращает перемешанную текучую среду на второй указанный участок канала. Группа изобретений относится также к системе для дезинфекции текучей среды, содержащей множество устройств по п.1 для обработки текучей среды, соединенных последовательно или параллельно. Группа изобретений позволяет дезинфицировать жидкости, обладающие высокой способностью к поглощению УФ- излучения, при пониженной температуре.2 н. и 16 з.п. ф-лы, 9 ил.

Комментарии