Способ проходки подземной выработки и система для его осуществления - RU2666838C1

Код документа: RU2666838C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к горной промышленности, в частности к средствам проходки подземной выработки, и может быть использовано для проходки подготовительных горных выработок и очистных камер в шахтах и рудниках, преимущественно калийных, при добыче полезных ископаемых подземным способом.

Уровень техники

Известен способ комбайновой проходки подготовительных выработок и отработки очистных камер с цикличной откаткой руды (породы) из забоя, при котором в состав комплекса входят комбайн, бункер-перегружатель и самоходный вагон. (Технология подземной разработки калийных руд. В.Г. Зильбершмидт, К.Г. Синопальников, Г.Д. Полянина и др. М.: «Недра», 1977, 287 с.; Методическое руководство по ведению горных работ на рудниках Верхнекамского месторождения. Государственная агрохимическая ассоциация «Агрохим», Уральский Филиал ВНИИГ. Группа соавторов под руководством и редакцией В.А. Соловьёва. М.: «Недра», 1992, 468 с.; Методическое руководство по ведению горных работ на рудниках ОАО «Сильвинит». ОАО «Галургия».

Группа соавторов под руководством и редакцией В.А. Соловьёва. Новосибирск, «Наука», 2011, 487 с). Недостатком данного способа является ограниченная длина откатки руды или породы, отсутствие безостановочного режима работы комбайна с увеличением длины очистных камер и, соответственно, - неэффективная эксплуатация комбайна и комбайнового комплекса в целом.

Также известен способ дифференцированной автоматизированной загрузки горной массы в автосамосвалы при непрерывной работе выемочного агрегата и автоматизированный комплекс для осуществления способа, включающий, расположенные в забое модули с возможностью их передвижения и подачи горной массы в установленные на верхних рамах бункеры с вместимостью, соответствующей грузоподъемности используемых автосамосвалов. (Патент РФ №2595115 (С1)). Данный способ принят за прототип. Недостатком способа прототипа является отсутствие возможности использования комплекса непосредственно в тоннеле выработки из-за предусмотренного оборудования, включающего автосамосвалы и перегружатели с подъемной конструкцией, которое не соответствует условиям взрывобезопасности и максимально допустимым габаритам.

В качестве наиболее близкого аналога выбран способ проходки подземной выработки, состоящий в отбивании породы пласта и перемещении отбитой породы из зоны резания и система для его осуществления (патент RU 2376476 C2, опубликован 20.12.2009). В данном известном средстве для перемещения отбитой породы из зоны резания используется рукавный ленточный транспортер на подвесных рельсах. Недостатком данного известного средства является то, что для обеспечения непрерывного удаления отбитой породы транспортер должен иметь длину, равную расстоянию транспортирования отбитой породы. Учитывая, что длина проходки все время увеличивается и может составлять сотни метров данное средство является недостаточно надежным, неэффективным, слишком сложным и материалоемким.

Раскрытие изобретения

Настоящее изобретения решает задачу эффективного непрерывного удаления отбитой из зоны резания в подземных выработках.

В ходе решения данной задачи обеспечивается достижение следующей совокупности технических результатов: увеличение расстояния перемещения добытой руды или отбитой породы при проходке подземных подготовительных выработок без конвейерного транспорта; увеличение производительности подземного комбайнового комплекса на очистной выемке при отработке камер; уменьшение материалоемкости; повышение надежности и универсальности перемещения отбитой породы или добытой руды от зоны резания.

Указанные выше технические результаты достигаются тем, что способ проходки подземной выработки состоит в том, что

- отбивают породу пласта;

- перемещают отбитую породу из зоны резания в накопительный бункер;

- подают к бункеру первый вагон;

- перегружают породу из бункера в первый вагон и транспортируют его от бункера до места встречи со вторым вагоном;

- перегружают породу из первого вагона во второй;

- после окончания перегрузки перемещают первый вагон обратно к бункеру, а второй вагон с породой перемещают дальше от зоны забоя;

- при достижении первым вагоном бункера вновь осуществляют перегрузку породы в первый вагон, одновременно с этим осуществляют перегрузку породы из второго вагона;

- перемещают первый и второй вагоны к месту встречи, где вновь перегружают породу и повторяют цикл так, что обеспечивается непрерывная выработка.

Указанные выше технические результаты достигаются также тем, что первый вагон перемещают на одинаковое фиксированное расстояние от бункера так, что с каждым циклом место встречи первого и второго вагона смещается в направлении зоны выработки.

Указанные выше технические результаты достигаются также тем, что первый вагон перемещают от бункера так, что с каждым циклом место встречи первого и второго вагона не смещается в направлении зоны выработки.

Указанные выше технические результаты достигаются также тем, что обеспечивают время загрузки бункера Тзагр = (tпep1 + tпep2 + 2tдв), где tпep1 - время перегрузки породы из бункера в первый вагон, tпep2 - время перегрузки породы из первого вагона во второй, а tдв - время движения первого вагона от бункера до встречи со вторым вагоном или от места встречи со вторым вагоном обратно к бункеру.

Указанные выше технические результаты достигаются также тем, что вводят третий вагон и осуществляют дополнительный этап перегрузки породы из второго вагона в третий.

Указанные выше технические результаты достигаются также тем, что вводят четвертый вагон и осуществляют дополнительный этап перегрузки породы из третьего вагона в четвертый, а из четвертого породу перегружают на конвейер.

Указанные выше технические результаты достигаются также тем, что вместимость вагонов составляет величину от 1,0 до 1,2 вместимости бункера.

Указанные выше технические результаты достигаются также тем, что каждый вагон снабжают собственными средствами для перегрузки породы, а перегрузку породы из одного вагона осуществляют непосредственно в другой вагон.

Указанные выше технические результаты достигаются также тем, что перегрузку породы из одного вагона в другой осуществляют посредством бункера-перегружателя, который располагают между вагонами, при этом бункер-перегружатель выполнен стационарным или самоходным.

Указанные выше технические результаты достигаются также созданием системы для проходки подземной выработки, содержащей проходческий комбайн, бункер для накопления отбитой породы, средства удаления отбитой породы, отличающаяся тем, что содержит, по меньшей мере, два вагона, первый из которых предназначен для перегрузки породы из бункера, а второй для последующей перегрузки породы из первого вагона, система содержит средства для перегрузки породы из первого вагона во второй, средства управления перегрузкой породы из бункера в первый вагон, средства управления перегрузкой породы из первого вагона во второй вагон, средства управления движением первого вагона от бункера до места встречи со вторым вагоном и обратно, средства управления движением второго вагона от места встречи с первым вагоном до места последующей перегрузки породы и обратно.

Указанные выше технические результаты достигаются также тем, что средства управления движением первого вагона обеспечивают его перемещение на одинаковое фиксированное расстояние от бункера так, что с каждым циклом место встречи первого и второго вагона смещается в направлении зоны выработки.

Указанные выше технические результаты достигаются также тем, что средства управления движением первого вагона обеспечивают его перемещение так, что с каждым циклом место встречи первого и второго вагона не смещается в направлении зоны выработки.

Указанные выше технические результаты достигаются также тем, что упомянутые средства управления обеспечивают загрузку бункера за время (tпep1 + tпep2 + 2tдв), где tпep1 - время перегрузки породы из бункера в первый вагон, tпep2 - время перегрузки породы из первого вагона во второй, а tдв - время движения первого вагона от бункера до встречи со вторым вагоном или от места встречи со вторым вагоном обратно к бункеру.

Указанные выше технические результаты достигаются также тем, что содержит третий вагон, средства для перегрузки породы из второго вагона в третий, средства управления перегрузкой породы из второго вагона в третий вагон, средства управления движением третьего вагона от места встречи со вторым вагоном до места последующей перегрузки породы и обратно.

Указанные выше технические результаты достигаются также тем, что содержит четвертый вагон, средства для перегрузки породы из третьего вагона в четвертый, средства управления перегрузкой породы из третьего вагона в четвертый вагон, средства управления движением четвертого вагона от места встречи с третьим вагоном до места последующей перегрузки на конвейер.

Указанные выше технические результаты достигаются также тем, что вместимость вагонов составляет величину от 1,0 до 1,2 вместимости бункера.

Указанные выше технические результаты достигаются также тем, что каждый вагон снабжен собственными средствами для перегрузки породы, а перегрузку породы из одного вагона осуществляют непосредственно в другой вагон.

Указанные выше технические результаты достигаются также тем, что содержит, по меньшей мере, один бункер-перегружатель, который расположен между вагонами для перегрузки породы из одного вагона в другой, при этом бункер-перегружатель выполнен стационарным или самоходным.

Отличительной особенностью способа и системы в соответствии с настоящим изобретением является то, что перемещение отбитой породы или добытой руды из зоны резания осуществляют с помощью вагонов, количество которых выбирают в зависимости от длины выработки, при этом отбитую породу или добытую руду последовательно перегружают из вагона в вагон по принципу эстафеты, обеспечивая тем самым надежное и непрерывное удаление породы из тоннеля.

Краткое описание чертежей

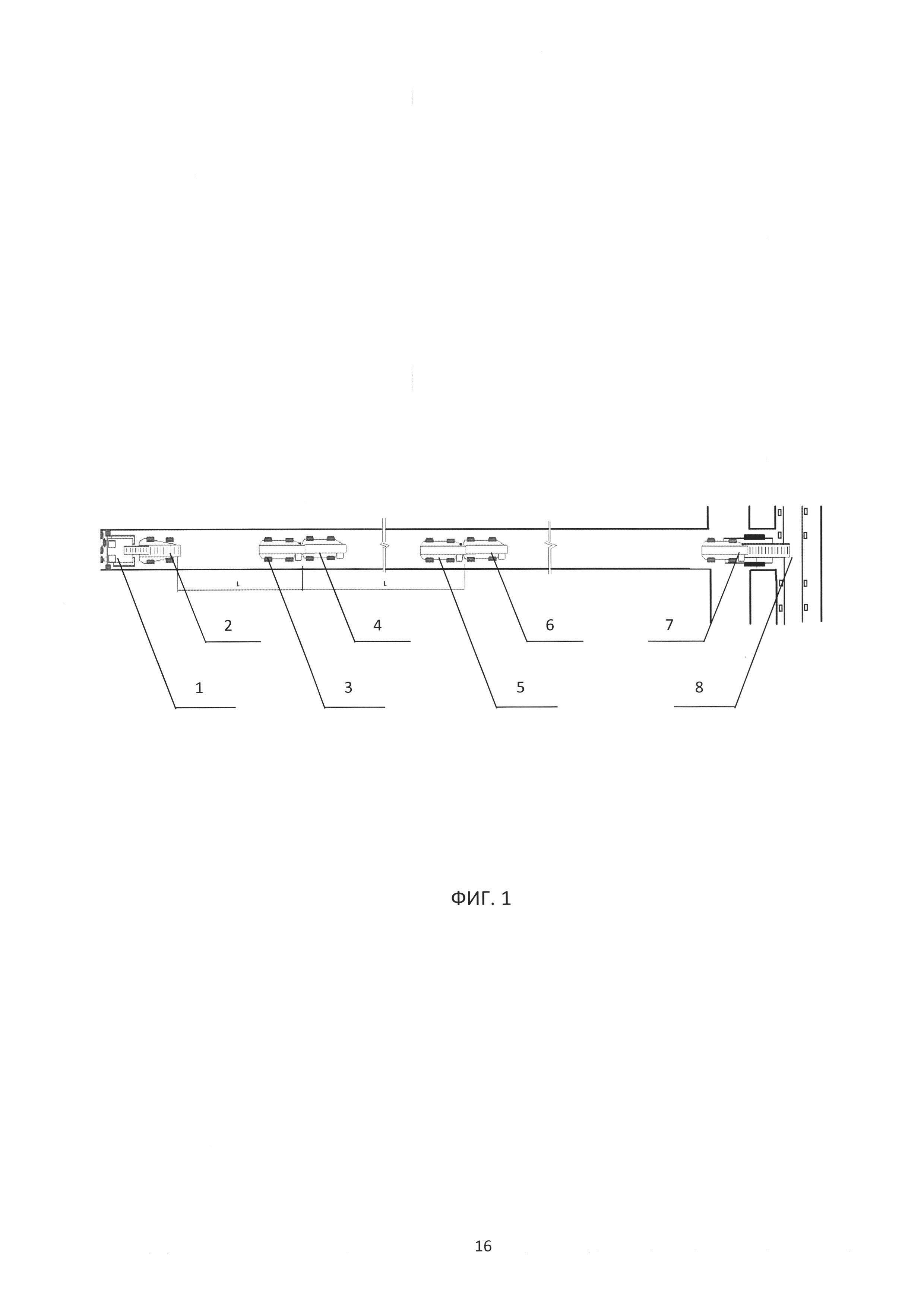

На Фиг. 1 и 2 показана схема осуществления способа в соответствии с настоящим изобретением.

На Фиг. 3 показана структура системы в соответствии с настоящим изобретением.

Осуществление изобретения

Способ проходки подземной выработки в соответствии с настоящим изобретением состоит в том, что с помощью комбайна 1 отбивают породу пласта (например, руду) и перемещают отбитую породу из зоны резания в накопительный бункер 2. Подают к бункеру 2 первый вагон 3 и перегружают породу из бункера в первый вагон 3 и транспортируют вагон от бункера 1 до места встречи со вторым вагоном 4. Перегружают породу из первого вагона 3 во второй вагон 4.

После окончания перегрузки перемещают первый вагон 3 обратно к бункеру 2, а второй вагон 4 с породой перемещают дальше от зоны забоя. При достижении первым вагоном 3 бункера 2 вновь осуществляют перегрузку породы в первый вагон 3, одновременно с этим осуществляют перегрузку породы из второго вагона 4. Перемещают первый и второй вагоны к месту встречи, как показано на фиг. 1 и 2, где вновь перегружают породу и повторяют цикл так, что обеспечивается непрерывная выработка. Если условия проходки таковы, что достаточно двух вагонов, то породу со второго вагона 4 перегружают на стационарный бункер дозатор 7, который обеспечивает передачу породы на конвейер 8 и ее окончательное удаление из туннеля.

Способ может состоять в том, что первый вагон 3 перемещают на одинаковое фиксированное расстояние L от бункера 2. Поскольку в процессе резания комбайн 1 продвигается вперед, очевидно, что при сохранении неизменным расстояния L хода вагона с каждым циклом место встречи первого и второго вагона смещается в направлении зоны выработки.

Способ может реализовывать схему, при которой первый вагон 3 перемещают от бункера так, что с каждым циклом место встречи первого и второго вагона не смещается в направлении зоны выработки. Очевидно, что при такой схеме ход L вагона не является постоянной величиной и все время увеличивается по мере продвижения комбайна 1. Описанные выше две схемы с постоянным и изменяемым ходом L могут применяться не только к первой паре вагонов 3 и 4, но и ко всем вагонам, используемым в системе.

Для обеспечения наилучшей синхронизации работы всех элементов системы целесообразно обеспечить время загрузки бункера Тзагр = (tпep1 + tпep2 + 2tдв), где tпep1 - время перегрузки породы из бункера в первый вагон, tпep2 - время перегрузки породы из первого вагона во второй, а tдв - время движения первого вагона от бункера до встречи со вторым вагоном или от места встречи со вторым вагоном обратно к бункеру.

В зависимости от условий выработки (объем отбитой руды, длина тоннеля) дополнительно может использоваться третий вагон 5. В этом случае осуществляют дополнительный этап перегрузки породы из второго вагона 4 в третий 5. Остальное взаимодействие осуществляется аналогично паре первых вагонов.

Также может дополнительно использоваться четвертый вагон 6 и осуществляться дополнительный этап перегрузки породы из третьего вагона 5 в четвертый 6, а из четвертого отбитая порода может перегружаться на выходной конвейер 8. Количество используемых вагонов может быть в принципе любым.

Целесообразно вместимость вагонов обеспечить от 1,0 до 1,2 вместимости бункера. Такой допуск обеспечивает надежную синхронизацию перегрузки породы из бункера 2 в вагоны. При вместимости вагонов меньше 1,0 существуют риски переполнения вагонов, а при вместимости больше 1,2 вагоны недогружаются.

Каждый вагон может быть снабжен собственными средствами для перегрузки породы (фиг. 1), т.е. вагон перемещается все время вместе со своими средствами перегрузки, которые могут быть выполнены любым известным способом. В этом случае перегрузку породы из одного вагона осуществляют непосредственно в другой вагон.

Перегрузку породы из одного вагона в другой можно осуществлять посредством бункера-перегружателя 9 (фиг. 2), который располагают между вагонами. Бункер-перегружатель 9 может быть выполнен стационарным или самоходным в зависимости оттого, какая схема реализуется в способе.

Способ может быть реализован посредством системы для проходки подземной выработки, которая содержит проходческий комбайн 1, бункер 2 для накопления отбитой породы, средства удаления отбитой породы (шнеки, конвейер). Система содержит по меньшей мере два вагона 3 и 4, первый из которых предназначен для перегрузки породы из бункера 2, а второй для последующей перегрузки породы из первого вагона 3. Вагоны могут быть выполнены самоходными на рельсовом или шинном ходу.

Система содержит средства для перегрузки породы из первого вагона во второй, которые могут быть как частью вагонов, так и отдельным устройством. Система содержит средства управления перегрузкой породы из бункера в первый вагон, средства управления перегрузкой породы из первого вагона 3 во второй вагон 4, из второго вагона 4 в третий вагон 5 и т.д. На фиг. 3 эти средства управления перегрузкой условно объединены и показаны в виде единого бока 11. Средства 11 управления перегрузкой представляет собой средства автоматизации, основной функцией которых является формирование и передача сигналов, управляющих работой соответствующих средств перегрузки породы. Средства управления перегрузкой могут быть выполнены на основе известных правил конструирования электроники и вычислительной техники.

Система содержит средства управления движением первого вагона от бункера до места встречи со вторым вагоном и обратно, средства управления движением второго вагона от места встречи с первым вагоном до места последующей перегрузки породы и обратно, а также средства управления движением всех вагонов и иных подвижных устройств (например, бункера-перегружателя). На фиг. 3 эти средства управления движением условно объединены и показаны в виде единого бока 10. Средства 10 управления движением представляет собой средства автоматизации, основной функцией которых является формирование и передача сигналов, управляющих перемещением соответствующих средств перегрузки породы. Средства управления движением могут быть выполнены на основе известных правил конструирования электроники и вычислительной техники.

Средства 10 управления движением первого вагона могут обеспечивать его перемещение на одинаковое фиксированное расстояние L от бункера 2 так, что с каждым циклом место встречи первого и второго вагона будет смещаться в направлении зоны выработки.

Средства 10 управления движением первого вагона 3 может обеспечивать его перемещение так, что с каждым циклом место встречи первого и второго вагона не смещается в направлении зоны выработки.

В целях наилучшей синхронизации целесообразно, чтобы упомянутые средства управления 10 и 11 обеспечивали загрузку бункера за время (tпep1 + tпep2 + 2tдв), где tпep1 - время перегрузки породы из бункера в первый вагон, tпep2 - время перегрузки породы из первого вагона во второй, а tдв - время движения первого вагона от бункера до встречи со вторым вагоном или от места встречи со вторым вагоном обратно к бункеру.

Система может содержать третий вагон 5, средства для перегрузки породы из второго вагона в третий, средства управления перегрузкой породы из второго вагона в третий вагон, средства управления движением третьего вагона от места встречи со вторым вагоном до места последующей перегрузки породы и обратно.

Система может содержать четвертый вагон 6, средства для перегрузки породы из третьего вагона в четвертый, средства управления перегрузкой породы из третьего вагона в четвертый вагон, средства управления движением четвертого вагона от места встречи с третьим вагоном до места последующей перегрузки на конвейер.

Целесообразно, чтобы вместимость вагонов в системе составляла величину от 1,0 до 1,2 вместимости бункера.

Каждый вагон может быть снабжен собственными средствами для перегрузки породы, так что перегрузка породы из одного вагона осуществляется непосредственно в другой вагон.

Система может содержать по меньшей мере один бункер-перегружатель 9, который расположен между вагонами для перегрузки породы из одного вагона в другой, при этом бункер-перегружатель выполнен стационарным или самоходным.

Заявляемый способ и система для его осуществления могут найти широкое применение в горной промышленности для проходки подготовительных горных выработок и очистных камер в шахтах и рудниках, преимущественно калийных при добыче полезных ископаемых подземным способом.

Реферат

Изобретение относится к горной промышленности, в частности к средствам проходки подземной выработки. Способ состоит в том, что с помощью комбайна отбивают породу пласта и перемещают отбитую породу из зоны резания в накопительный бункер. Подают к бункеру первый вагон и перегружают породу из бункера в первый вагон и транспортируют вагон от бункера до места встречи со вторым вагоном. Перегружают породу из первого вагона во второй вагон. После окончания перегрузки перемещают первый вагон обратно к бункеру, а второй вагон с породой перемещают дальше от зоны забоя. При достижении первым вагоном бункера вновь осуществляют перегрузку породы в первый вагон, одновременно с этим осуществляют перегрузку породы из второго вагона. Перемещают первый и второй вагоны к месту встречи, где вновь перегружают породу и повторяют цикл так, что обеспечивается непрерывная выработка. Технический результат: повышение надежности и универсальности. 2 н. и 14 з.п. ф-лы, 3 ил.

Комментарии