Режущий инструмент с cvd-покрытием со слоем k-al2o3 текстуры { 0 0 1} - RU2669134C1

Код документа: RU2669134C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к режущему инструменту с полученным химическим осаждением из паровой фазы (CVD) покрытием, включающему подложку и покрытие, причем покрытие содержит по меньшей мере один слой κ-Al2O3.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В технической области режущих инструментов для обработки металлов резанием применение CVD-покрытий является хорошо известным способом повышения износостойкости инструмента. Часто применяются CVD-покрытия из керамических материалов, таких как TiN, TiC, TiCN и Al2O3.

Знания об износостойкости покрытий из Al2O3 постепенно увеличивались с годами, и свойства различных покрытий из Al2O3 подробно изучались в нескольких патентных документах.

Покрытия из κ-Al2O3 отличаются от покрытий из α-Al2O3 иной кристаллической структурой. Известно, что покрытия из α-Al2O3 обеспечивают более высокую устойчивость к язвенному износу при обработке металлов резанием, например, в случае шарикоподшипниковой стали, тогда как покрытия из κ-Al2O3 известны меньшей эффективностью при таком применении. С другой стороны, известно, что покрытия из κ-Al2O3 эффективно применяются, например, в случае нержавеющей стали.

В EP 0753602 A1 описан режущий инструмент с покрытием из κ-Al2O3 с предпочтительной кристаллографической ориентацией в направлении <2 1 0>, причем этот инструмент обладает повышенной износостойкостью при обработке шарикоподшипниковой стали.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в обеспечении режущего инструмента с покрытием со слоем κ-Al2O3, который демонстрирует улучшенные режущие свойства при токарной обработке, фрезеровке и/или сверлении. Еще одна задача - это обеспечение режущего инструмента с улучшенной стойкостью к язвенному износу при токарной обработке и фрезеровке стали, шарикоподшипниковой стали и легированной стали, такой как нержавеющая сталь.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

По меньшей мере одна из вышеуказанных задач достигается при помощи режущего инструмента с покрытием по пункту 1 формулы изобретения. Предпочтительные варианты осуществления описаны в зависимых пунктах формулы изобретения.

Настоящее изобретение относится к режущему инструменту с покрытием, включающему подложку и покрытие, причем покрытие содержит по меньшей мере один слой κ-Al2O3 с толщиной 1-20 мкм, нанесенный методом химического осаждения из паровой фазы (CVD), причем χ-сканограмма от -80° до 80° по рефлексу (0 0 6) упомянутого слоя κ-Al2O3 демонстрирует наиболее интенсивный пик с центром около 0°, и при этом полная ширина на половине максимума (FWHM) упомянутого пика составляет <25°, предпочтительно <20°, более предпочтительно <18°.

Подложка изготовлена из цементированного карбида, кермета, керамики или сверхтвердого материала, такого как кубический нитрид бора cBN.

Слой κ-Al2O3, как правило, осаждают при помощи термохимического осаждения из паровой фазы (thermal CVD). Также могут быть использованы другие способы CVD осаждения. Это также верно и любых других слоев описанного ниже покрытия.

FWHM упомянутого пика составляет <25°, предпочтительно <20°, более предпочтительно <18°. FWHM - это ширина пика на половине его максимальной высоты. Как правило, чем уже пик, тем лучше текстурированным или лучше ориентированным является данный слой.

Режущий инструмент с покрытием по настоящему изобретению включает новый и улучшенный слой κ-Al2O3, причем данный слой содержит большую долю плоскостей {0 0 l}, параллельных поверхности подложки. Этот слой удивительным образом показал себя обеспечивающим улучшенную стойкость к язвенному износу. Такая износостойкость очень полезна для режущих инструментов, применяемых, например, при операциях токарной обработки, такой как токарная обработка стали.

В одном варианте осуществления режущего инструмента с покрытием по настоящему изобретению наиболее интенсивный пик от слоя κ-Al2O3 на рентгеновской дифрактограмме от 15° до 140° представляет собой рефлекс (0 0 2). Второй по интенсивности пик может быть рефлексом (0 0 4). Третий по интенсивности пик может быть рефлексом (0 0 6). Было показано, что сильная текстура {0 0 l} слоя κ-Al2O3 улучшает износостойкость слоя κ-Al2O3.

В одном варианте осуществления настоящего изобретения средняя толщина слоя κ-Al2O3 составляет 2-10 мкм, предпочтительно 3-7 мкм.

В одном варианте осуществления настоящего изобретения покрытие дополнительно содержит слой α-Al2O3. Упомянутый слой α-Al2O3 может быть расположен между упомянутым слоем κ-Al2O3 и подложкой. Слой α-Al2O3 - это предпочтительно слой с высокой долей плоскостей {0 0 l}, параллельных поверхности подложки, более предпочтительно с преобладающей долей плоскостей {0 0 l}, параллельных поверхности подложки. Текстуру {0 0 l} в упомянутом слое α-Al2O3 можно использовать для формирования сильной текстуры {0 0 l} в следующем слое κ-Al2O3. В одном варианте осуществления упомянутый слой α-Al2O3 демонстрирует χ-сканограмму от -80° до 80° по рефлексу (0 0 12) упомянутого слоя α-Al2O3, которая показывает наиболее интенсивный пик с центром около 0°, и при этом FWHM упомянутого пика составляет ≤25°, предпочтительно ≤20°, более предпочтительно ≤18°.

В одном варианте осуществления настоящего изобретения толщина упомянутого слоя α-Al2O3 составляет 0,5-2 мкм, предпочтительно 0,7-1 мкм.

В одном варианте осуществления настоящего изобретения покрытие также содержит один или более слоев TiN, TiCN, TiC, TiCO, TiAlCO и TiCNO.

В одном варианте осуществления между упомянутым слоем α-Al2O3 и подложкой может быть расположен слой TiCN. Слой TiCN предпочтительно столбчатый. Слой TiCN предпочтительно является слоем с высокой долей плоскостей {2 1 1}, {3 1 1} и {1 1 1}, параллельных поверхности подложки, более предпочтительно с преобладающей долей плоскостей {2 1 1}, {3 1 1} и {1 1 1}, параллельных поверхности подложки, т.е. интенсивности рефлексов от этих плоскостей являются наибольшей интенсивностью на рентгеновской дифрактограмме. Эту текстуру в упомянутом слое TiCN можно использовать для формирования сильной текстуры 0 0 1 в следующем слое α-Al2O3.

В одном варианте осуществления настоящего изобретения между упомянутым слоем α-Al2O3 и упомянутым слоем κ-Al2O3 расположен слой одного или более из TiN, TiC, TiCN, TiCO, TiAlCO, TiCNO. В одном варианте осуществления упомянутый слой α-Al2O3 и упомянутый слой κ-Al2O3 разделены слоем одного или более из TiN, TiC, TiCN, TiCO, TiAlCO, TiCNO, предпочтительно TiN, TiC и/или TiCN, наиболее предпочтительно TiN. Слой, разделяющий упомянутый слой α-Al2O3 и упомянутый слой κ-Al2O3, предпочтительно имеет текстуру {1 1 1}. В одном варианте осуществления слой κ-Al2O3 в настоящем изобретении находится в непосредственном контакте со слоем TiN с текстурой {1 1 1} и выращен непосредственно на нем.

В одном варианте осуществления настоящего изобретения толщина упомянутого слоя одного и более из TiN, TiC, TiCN, TiCO, TiCNO, TiAlCO, расположенного между упомянутым слоем α-Al2O3 и упомянутым слоем κ-Al2O3, составляет ≤0,5 мкм, предпочтительно между 0,02 мкм и 0,5 мкм, более предпочтительно ≤0,4 мкм, или ≤0,3 мкм, или ≤0,2 мкм. Этот слой должен быть осажден так, чтобы покрыть α-Al2O3, но он может быть очень тонким.

В одном варианте осуществления настоящего изобретения покрытие содержит слои в следующем порядке, начиная от поверхности подложки: TiN, TiCN, TiCNO, α-Al2O3, TiN и κ-Al2O3.

В одном варианте осуществления настоящего изобретения покрытие содержит указывающий на износ внешний цветной слой, такой как слой TiN.

Из следующего подробного описания, рассмотренного в сочетании с сопутствующими чертежами, будут также очевидны другие задачи и признаки настоящего изобретения.

МЕТОДЫ

Исследование при помощи рентгенодифракционного анализа

Для исследования текстуры слоя κ-Al2O3 были проведены исследования при помощи рентгенодифракционного анализа (XRD) на боковой поверхности с применением дифрактометра PANalytical CubiX3, оснащенного детектором PIXcel. Режущие инструменты с покрытием устанавливали в образцедержатели для обеспечения параллельности боковой поверхности образцов с контрольной поверхности образцедержателя, а также для обеспечения нахождения боковой поверхности на соответствующей высоте. Для измерений использовали излучение Cu-Kα с напряжением 45 кВ и током 40 мА. Применяли антирассеивающую щель в ½ градуса и щель расходимости в ¼ градуса. Интенсивность дифракции от режущего инструмента с покрытием измеряли в диапазоне от 15° до 140° 2θ, т.е. в диапазоне угла падения θ от 7,5 до 70°.

Общий способ анализа текстуры поликристаллических пленок заключается в расчете текстурных коэффициентов (TC) на основании формулы Харриса и стандартных карт интенсивности базы данных PDF. Однако внеплоскостную текстуру оксида алюминия κ-Al2O3 сложно определить из расчета текстурных коэффициентов, поскольку кристаллическая структура κ-Al2O3 обладает низкой симметрией, и поэтому на дифрактограмме присутствует много пиков с низкой интенсивностью. Также имеется много перекрывающихся пиков. Поэтому в качестве меры текстуры слоя здесь выбран пик с наиболее высокой интенсивностью слоя κ-Al2O3. Выбранные рентгеновские пики κ-Al2O3, у которых на рентгеновской дифрактограмме отсутствует (или имеется очень ограниченное) перекрывание и которые имеют большую интенсивность в κ-слое по изобретению или в порошке с произвольной ориентацией согласно карточке PDF 00-52-0803, использовали для оценки текстуры слоя κ-Al2O3 (пики κ-Al2O3: (0 0 2), (0 1 3), (1 2 2), (0 0 4) и (0 0 6)).

Поскольку слой κ-Al2O3 представлял собой пленку с конечной толщиной, относительная интенсивность пиков при различных углах 2θ отличается от наблюдаемой для объемных образцов вследствие различий в длине оптического пути через слой. Таким образом, в интенсивность пиков была внесена поправка на тонкую пленку с учетом коэффициента линейного поглощения слоя. Поскольку возможные дальнейшие слои, указанные выше, например, слой κ-Al2O3, влияют на интенсивность рентгеновского излучения, попадающего в слой κ-Al2O3 и выходящего из всего покрытия, на них также необходимо внести поправку с учетом коэффициента линейного поглощения соответствующего соединения в слое. Любые прочие слои, такие как TiN, поверх слоя оксида алюминия можно удалить при помощи способа, которые не оказывает значительного влияния на данные рентгенодифракционных измерений, например, при помощи химического травления.

Полюсная фигура и χ-сканограмма

Текстурированные образцы κ-Al2O3 анализировали при помощи рентгенодифракционного анализа с применением дифрактометра PANalytical MRD с подвеской Эйлера. Дифрактометр работал в режиме точечного фокуса и был оборудован первичной поликапиллярной линзой с крестообразной щелью. Размер крестообразной щели составлял 2×2 мм. Дифракционная боковая оптика представляла собой 0,18°-плоскопараллельный коллиматор и плоский графитовый монохроматор. Использовали точечный детектор.

Полюсная фигура была получена от плоскости (0 0 6) и была измерена со стороны просвета вставной пластины CNMG1208-PM. Размер шага по ϕ составлял 5°, а размер шага по χ составлял 5°. Время/шаг измерения составлял 1,5 секунды. Диапазон сканирования составлял 0-360° по ϕ и от -0 до 80 по χ.

Для оценки распределения интенсивности как функции χ была получена сканограмма по оси χ. Выполняли симметричное измерение вокруг χ=0° с диапазоном сканирования 70°, размером шага 2,5° и временем/шагом, равным 10 секунд.

FWHM пика в χ-сканограмме является мерой ориентации плоскостей {h k l} параллельно поверхности, т.е. монокристалл будет демонстрировать уширение, равное разрешению прибора, а в χ-сканограмме случайно ориентированного материала какие-либо пики будут отсутствовать. χ-сканограмму можно рассматривать как срез в направление χ в полюсной фигуре (0 0 6).

Анализ полюсной фигуры и χ-сканограммы слоя α-Al2O3 выполняли соответствующим образом на плоскости α-Al2O3 (0 0 12).

Также в случае полюсной фигуры и χ-сканограммы требуется внести поправку на тонкую пленку в интенсивность с учетом коэффициента линейного поглощения слоя. Поскольку слой имеет конечную толщину, длина пути рентгеновского луча в образце будет колебаться как функция угла χ.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

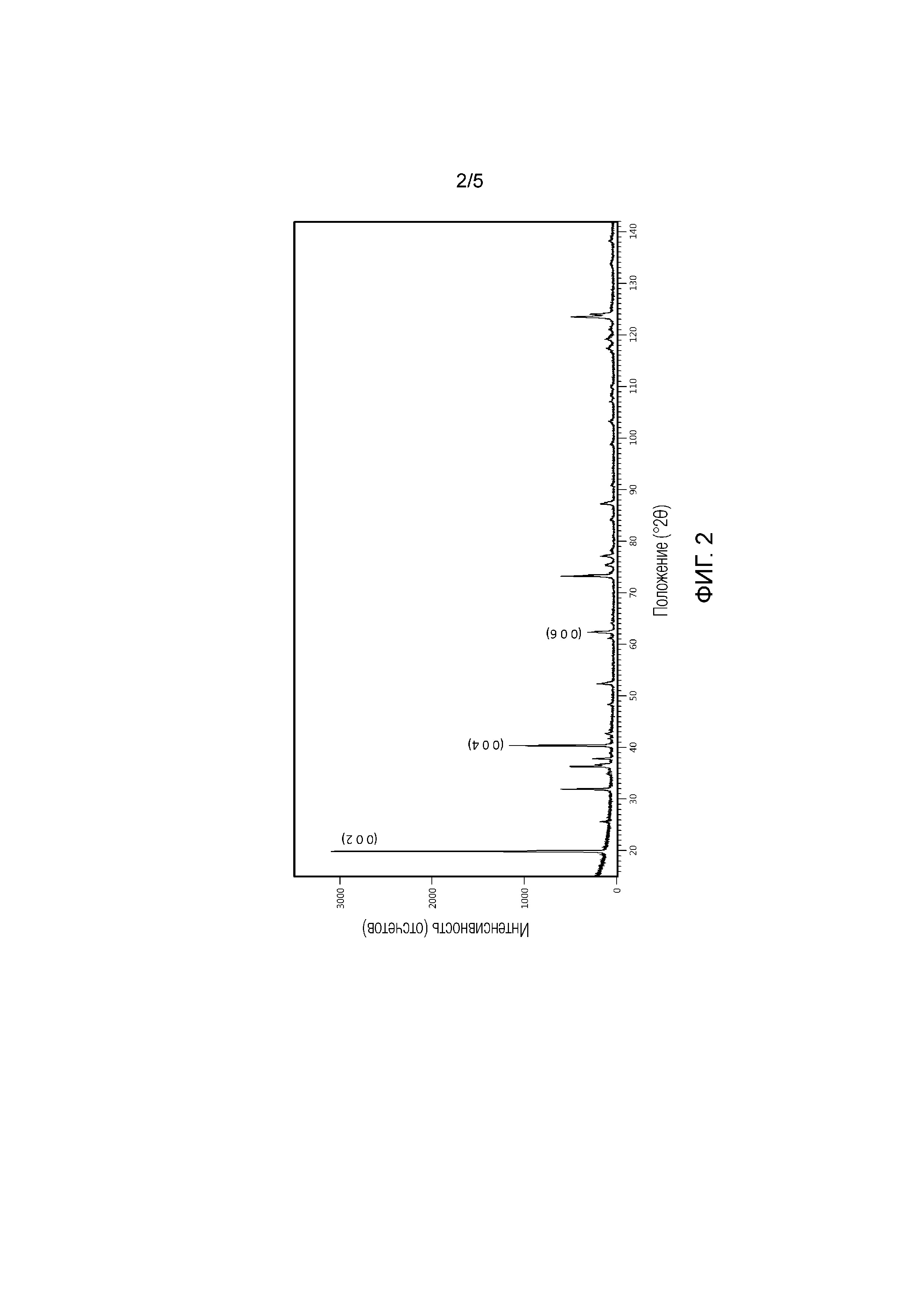

Фиг. 1. Рентгеновская дифрактограмма θ-2θ Образца B. Поправки в интенсивности не внесены.

Фиг. 2. Рентгеновская дифрактограмма θ-2θ Образца A. Поправки в интенсивности не внесены.

Фиг. 3. Рентгеновская дифрактограмма θ-2θ Образца C. Поправки в интенсивности не внесены.

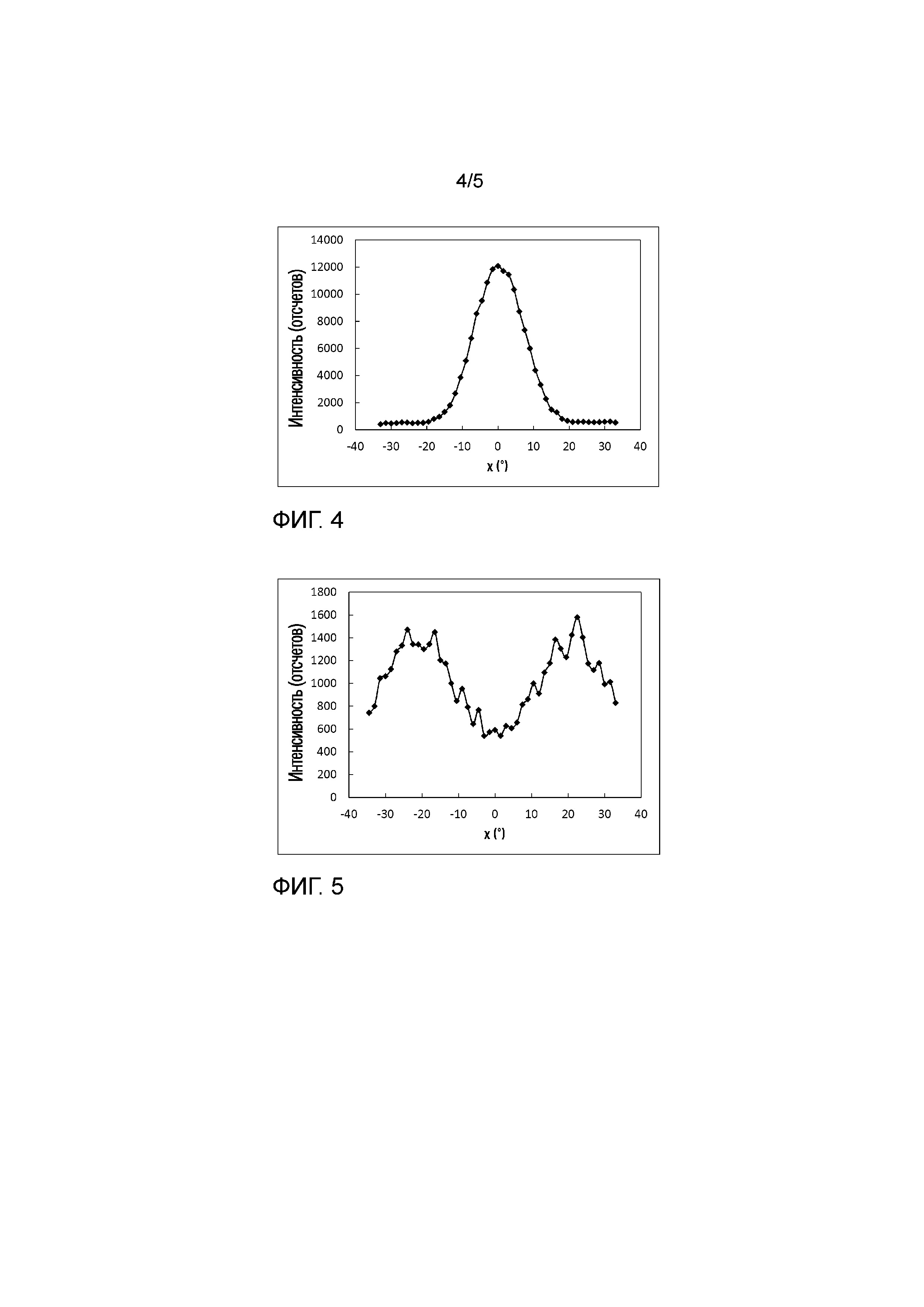

Фиг. 4. χ-сканограмма от плоскости (0 0 6) слоя κ-Al2O3 Образца B. В интенсивности внесены поправки на тонкие пленки.

Фиг. 5. χ-сканограмма от плоскости (0 0 6) слоя κ-Al2O3 Образца C. В интенсивности внесены поправки на тонкие пленки.

Фиг. 6. Полюсная фигура (0 0 6) Образца B, где -80°≤χ≤80° и 0°≤φ≤360°.

Фиг. 7. χ-сканограмма от плоскости (0 0 12) слоя α-Al2O3 Образца B. Отметим, что поправки в интенсивности не внесены.

ПРИМЕРЫ

Варианты осуществления настоящего изобретения будут изложены более подробно в связи со следующими примерами. Примеры следует рассматривать как иллюстративные, а не ограничивающие варианты осуществления. В следующих примерах были изготовлены, проанализированы и исследованы в испытаниях резанием режущие инструменты (режущие пластины) с покрытием.

Пример 1 – Приготовление образцов

Были нанесены три типа покрытий при помощи радиального CVD реактора типа Ion Bond 530 с размером, позволяющим разместить 10000 полудюймовых режущих пластин. Три типа образцов обозначены как Образец A (изобретение), Образец B (изобретение) и Образец C (контроль). Образцы представляли собой режущие пластины с геометрией по стандарту ISO CNMG 120408-PM.

Технологические параметры в отношении внутреннего слоя идентичны у всех трех покрытий. Внутренний слой включает TiN (приблизительно 0,4 мкм), MT-TiCN (приблизительно 8 мкм) и связующий слой (приблизительно 0,7 мкм).

Режущие пластины сначала покрывали тонким слоем TiN толщиной приблизительно 0,4 мкм, а затем слоем TiCN толщиной приблизительно 8 мкм (TiCN внутренний + TiCN внешний) с применением хорошо известного метода среднетемпературного химического осаждения из паровой фазы (MTCVD) с использованием TiCl4, CH3CN, N2, HCl и H2 при 885°C. Подробности осаждения TiN и TiCN приведены в таблице 1.

Таблица 1. Технологические параметры TiN и MT-TiCN

Время осаждения внутреннего TiCN и внешнего TiCN составляло 10 и 240 минут соответственно. Поверх MTCVD-слоя TiCN нанесли при 1000°C связующий слой толщиной 0,7 мкм способом, состоявшим из четырех отдельных реакционных этапов. На первом этапе HTCVD TiCN применяли TiCl4, CH4, N2, HCl и H2 при 400 мбар, затем на втором этапе (TiCNO-1) применяли TiCl4, CH3CN, CO, HCl, N2 и H2 при 70 мбар, затем на третьем этапе (TiCNO-2) применяли TiCl4, CH3CN, CO, N2 и H2 при 70 мбар и, наконец, на четвертом этапе (TiN) применяли TiCl4, N2 и H2 при 70 мбар. Во время третьего и четвертого этапов осаждения некоторые из газов непрерывно изменяли, на что указывает первый, начальный уровень и второй, конечный уровень, приведенные в таблице 2.

Таблица 2. Связующий слой

Образец А

Поверх упомянутого внутреннего слоя осаждали слоистую структуру из α-оксида алюминия с текстурой {0 0 l}, TiN и κ-оксида алюминия с текстурой {0 0 l} в соответствии со следующей схемой:

Сначала связующий слой (внутренний слой) окисляли в течение 4 минут в смеси CO2, CO, N2 и H2. Подробности окислительного осаждения связующего слоя приведены в таблице 3.

Таблица 3. Окисление

Поверх окисленного связующего слоя затем осаждали слой α-Al2O3, см. таблицу 4. Слой α-Al2O3 осаждали при 1000°C и 55 мбар в два этапа. На первом этапе применяли 1,2 об. % AlCl3, 4,7 об. % CO2, 1,8 об. % HCl и остальное H2, получив примерно 0,1 мкм α-Al2O3; на втором этапе применяли 1,2% AlCl3, 4,7% CO2, 2,9% HCl, 0,58% H2S и остальное H2, получив слой α-Al2O3 общей толщиной примерно 1 мкм.

Таблица 4. Осаждение слоя α-Al2O3

Поверх слоя α-Al2O3 осаждали тонкий слой TiN толщиной приблизительно 0,1 мкм, см. таблицу 5. Это осуществляли при 55 мбар и 1000°C с применением 1,4% TiCl4, 41,1% N2 и остальное H2.

Таблица 5. Осаждение слоя TiN

Поверх тонкого слоя TiN осаждали слой κ-Al2O3, см. таблицу 6. Слой κ-Al2O3 осаждали при 1000°C и 55 мбар в два этапа. На первом этапе применяли 1,2 об. % AlCl3, 4,7 об. % CO2, 1,8 об. % HCl и остальное H2, получив примерно 0,1 мкм κ-Al2O3, а на втором этапе применяли 1,2% AlCl3, 4,7% CO2, 2,9% HCl, 0,58% H2S и остальное H2, получив слой κ-Al2O3 общей толщиной примерно 4 мкм.

Таблица 6. Осаждение слоя κ-Al2O3 на Образец A

Образец B

Образец A и Образец B отличаются по технологическим параметрам осаждения слоя κ-Al2O3. Все прочие технологические параметры были идентичны. Для Образца B слой κ-Al2O3 осаждали при 1000°C и 55 мбар в два этапа. На первом этапе применяли 2,3 об. % AlCl3, 4,6 об. % CO2, 1,7 об. % HCl и остальное H2, получив примерно 0,1 мкм κ-Al2O3, а на втором этапе применяли 2,2% AlCl3, 4,4% CO2, 5,5% HCl, 0,33% H2S и остальное H2, получив слой κ-Al2O3 общей толщиной примерно 4 мкм. Технологические параметры приведены в таблице 7.

Таблица 7. Осаждение слоя κ-Al2O3 на Образец B

Образец C

Непосредственно на связующий слой (внутренний слой) осаждали слой κ-Al2O3 толщиной приблизительно 5 мкм с использованием технологических параметров, приведенных таблице 7.

Толщины слоев анализировали при помощи оптического микроскопа путем изучения разреза каждого покрытия при 1000-кратном увеличении. Толщины слоев приведены в таблице 8.

Таблица 8. Толщина слоев

Образец 2: исследование при помощи рентгенодифракционного анализа

Интенсивности пиков на рентгеновской дифрактограмме получали в соответствии с описанным выше методом. В интенсивности внесена поправка на тонкие пленки.

Дифрактограммы (без внесения поправки) Образца A и Образца B показаны на фиг. 2 и фиг. 1 соответственно. Пики, происходящие от плоскостей {0 0 l}, демонстрируют высокую интенсивность при 2θ=19,85°, 40,33° и 62,24° для плоскостей (0 0 2), (0 0 4) и (0 0 6) соответственно. По сравнению с карточкой PDF Международного центра дифракционных данных (ICDD) №00-052-0803 предполагается, что эти пики имеют интенсивности 11%, 8% и 7% для плоскостей (0 0 2), (0 0 4) и (0 0 6) соответственно. Наиболее интенсивный пик согласно карточке PDF 00-052-0803 отвечает плоскости (1 1 2), что практически не наблюдается на фиг. 1. Второй по интенсивности пик в карточке PDF 00-052-0803 отвечает (0 1 3), что можно наблюдать как слабый пик на фиг. 1 и на фиг. 2. Таким образом, ясно, что слои κ-Al2O3 Образца A и Образца B демонстрируют сильную текстуру с плоскостями {0 0 l}, параллельными поверхности.

Дифрактограмма Образца C показана на фиг. 3. Происходящий от κ-Al2O3 пик с наибольшей интенсивностью для Образца C - это пик (1 2 2).

В таблице 9 приведены значения 2θ для пиков κ-Al2O3, использованные для определения текстуры слоя κ-Al2O3 с Образцах A, B и C, а в таблице 10 приведены исправленные интенсивности этих пиков.

Таблица 9: Значения 2θ пиков κ-Al2O3

Таблица 10. Интенсивность пиков на рентгеновской дифрактограмме κ-Al2O3, нормализованная так, что интенсивность наиболее высокого пика соответствует 100.

Пример 3: полюсная фигура и χ-сканограмма

Образцы Образец B и Образец C оценивали с применением полюсных фигур {0 0 6} и χ-сканограммы при помощи описанного выше способа. Полюсная фигура Образца B продемонстрировала один пик с центром около χ=0°, см. фиг. 6. Такой пик вблизи от χ=0° на полюсной фигуре контрольного образца C отсутствовал.

В χ-сканограмме от плоскости (0 0 6) κ-Al2O3 Образца B заметен единственный острый пик, что указывает на сильную текстуру {0 0 l} и высокую упорядоченность плоскостей {0 0 l} параллельно поверхности подложки. χ-сканограмма Образца B приведена на фиг. 4. Единственный пик центрирован около χ=0° с FWHM примерно 16,5°.

χ-сканограмма от плоскости (0 0 6) κ-Al2O3 в контрольном Образце C приведена на фиг. 5. Можно видеть, что острый пик с центром около χ=0° не наблюдается, но имеются два локальных максимума при значении около χ=±20°.

В χ-сканограмме плоскости (0 0 12) α-Al2O3 Образца B заметен единственный пик около χ=0°, что указывает на сильную текстуру {0 0 l} и высокую упорядоченность плоскостей {0 0 l} параллельно поверхности подложки. χ-сканограмма Образца B приведена на фиг. 7. Единственный пик центрирован около χ=0° с FWHM примерно 17°.

Пример 4: Испытание на язвенный износ

Режущие инструменты с покрытием, т.е. Образцы A, B и C, испытывали при продольном точении шарикоподшипниковой стали (Ovako 825B) с применением следующих режимов резания:

Скорость резания vc: 220 м/мин

Рабочая подача, f: 0,3 мм/оборот

Глубина реза ap: 2 мм

Тип пластины: CNMG120408-PM

Использовали водорастворимую смазочно-охлаждающую жидкость.

Оценивали по одной режущей кромке на режущий инструмент.

При анализе язвенного износа измеряли площадь открытой подложки при помощи оптического микроскопа. Когда площадь поверхности открытой подложки превышала 0,2 мм2, срок службы инструмента считался достигнутым. Износ каждого режущего инструмента оценивали через 2 минуты резки в оптическом микроскопе. Процесс резания затем продолжали с измерением через каждые 2 минуты опыта, пока не был достигнут критерий ресурса инструмента. Когда размер площади кратеров превышал 0,2 мм2, оценивали время достижения критерия ресурса на основании принятой постоянной скорости износа между двумя последними измерениями. Помимо язвенного износа также наблюдали износ по задней поверхности, но в данном испытании он не влиял на ресурс инструмента. Средние результаты двух параллельных испытаний приведены в таблице 11.

Таблица 11. Стойкость к язвенному износу

ХОТЯ ИЗОБРЕТЕНИЕ ОПИСАНО В СВЯЗИ С ПРИВЕДЕННЫМИ ВЫШЕ ПРИМЕРНЫМИ ВАРИАНТАМИ ОСУЩЕСТВЛЕНИЯ, СЛЕДУЕТ ПОНИМАТЬ, ЧТО ИЗОБРЕТЕНИЕ НЕ ОГРАНИЧИВАЕТСЯ ОПИСАННЫМИ ПРИМЕРНЫМИ ВАРИАНТАМИ ОСУЩЕСТВЛЕНИЯ; НАПРОТИВ, ОНА ПРЕДНАЗНАЧЕНО ОХВАТЫВАТЬ РАЗЛИЧНЫЕ МОДИФИКАЦИИ И ЭКВИВАЛЕНТНЫЕ КОНФИГУРАЦИИ В РАМКАХ ПРИЛАГАЕМОЙ ФОРМУЛЫ ИЗОБРЕТЕНИЯ.

Реферат

Изобретение относится к режущему инструменту с полученным химическим осаждением из паровой фазы (CVD) покрытием. Упомянутый режущий инструмент содержит подложку из цементированного карбида, или кермета, или керамики, или cBN и покрытие, которое содержит по меньшей мере один слой κ-AlOтолщиной 1-20 мкм, в котором полученная дифрагированным рентгеновским излучением χ-сканограмма распределения интенсивности по оси χ по углу сканирования от -80° до 80° по отражению от кристаллографической плоскости (0 0 6) упомянутого слоя κ-AlOимеет наибольший пик интенсивности дифракции с центром 0° и полную ширину на половине максимума (FWHM), составляющую <25°. Обеспечивается режущий инструмент с покрытием со слоем κ-AlO, который имеет улучшенные режущие свойства при токарной обработке, фрезеровке и/или сверлении, а также улучшенную стойкость к язвенному износу при токарной обработке и фрезеровке стали. 13 з.п. ф-лы, 7 ил., 11 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Режущая пластина на основе спеченного твердого сплава с покрытием

Комментарии