Способ получения аминного антиоксиданта для стабилизации резин - RU2625311C1

Код документа: RU2625311C1

Чертежи

Описание

Изобретение относится к химической промышленности, в частности к аминным антиоксидантам, технологии их получения, и может быть использовано в производстве шин, резиновых технических изделий и других изделий из полимерных материалов.

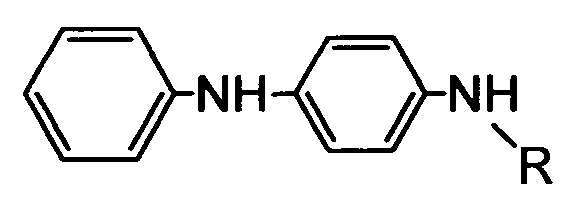

Известно применение в качестве наиболее эффективных антиоксидантов (АО), используемых в производстве резиновых технических изделий (РТИ) и шин, вторичных ароматических аминов. Наиболее эффективными среди них являются производные N-алкил-N'-фенил-п-фенилендиаминов (производные ПФДА) общей структуры:

в которых R-алкильный радикал различного строения. Среди АО представленной структуры наиболее эффективными являются те из них, у которых радикал R - является вторичным алкильным радикалом, например, изопропильным (продукт Vulkanox IPPD, производимый в частности компанией Lanxcess, Германия, а до 2006 г. в Российской Федерации под названием Диафен ФП), 1,3-диметилбутильным (продукт 6PPD, производимый, в частности, компанией Eastman Chemical под названием Santoflex™ 6PPD), 1,3-диметилпентильным (Eastman Chemical, Santoflex™ 7PPD). Эти производные ПФДА получают восстановительным алкилированием 4-аминодифениламина (4-АДФА) кетонами, такими как ацетон, 1,3-диметилизобутилкетон, 1,3-диметилизопентилкетон в реакторах высокого давления от 40 до 60 бар в среде водорода, с использованием дорогостоящих катализаторов на основе благородных металлов (платина, палладий на угле и т.п.) при температурах выше 100°°С (Горбунов Б.Н. «Химия и технология стабилизаторов полимерных материалов». - М: Химия, 1981 г. [1]).

Однако, начиная с 1990-х гг., использование IPPD в производстве шин и РТИ в наиболее промышленно развитых странах постепенно вытеснялось применением 6PPD, благодаря сравнительно меньшим, чем у IPPD, «физическим» потерям, таким как испаряемость и вымываемость водой из резиновых изделий, имеющим место, наряду с химическим расходованием (Кавун С.М., Пантелеева Н.Л., Токарева М.Ю. Матюхина Г.И. «Высокомолекулярные соединения», 1986, 28А, 11, с. 2394-2400 [2]).

Этому способствовали и все возрастающие в промышленно развитых странах требования к охране среды обитания человека, связывавшие применение IPPD с излишним загрязнением окружающей среды, в частности воздуха, внутри салонов тех автомобилей, например, с кузовами типа хэтч-бэк, универсал, в которых нет полной изоляции от испарений, выделяющихся из шины запасного колеса.

Различие «физических потерь» 6PPD и IPPD из резиновых изделий обусловлено различной скоростью их диффузии в резинах, что, в свою очередь, связано с заметной разницей их молекулярных масс (ММ), 268 и 226, соответственно (Кавун С.М., Генкина Ю.М., Филиппов В. «Каучук и резина», 1995, с. 10-15 [3]).

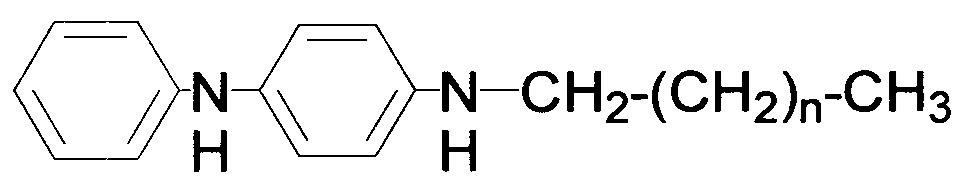

Среди производных ПФДА, используемых в качестве аминных антиок-сидантов (АО), известны также N-первично-алкил-N'-фенил-п-фенилендиамины

в которых алкильный радикал выбирается из группы углеводордных радикалов С7-С9 нормального или изостроения, а n находится в интервале от 5 до 7. Эти производные ПФДА, благодаря более высокой ММ алкильных заместителей, имеют значительно меньшую вымываемость водой и испаряемость из резин.

Известны способы получения аминных антиоксидантов на основе 4-АДФА алкилированием 4-АДФА алифатическими спиртами при температуре 170-235°С в присутствии гидроокиси калия с отгонкой азеотропа спирта с водой, возвратом сконденсированного горячего спирта в зону реакции и выделением целевого продукта из органического слоя после водной экстракции реакционной массы (RU 2169137, МПК С07С 211/50, опубл. 20.06.2001 [4], RU 2293077, МПК С07С 211/51, опубл. 19.02.2007 [5], RU 2362767, МПК С07С 211/51, опубл. 27.07.2009 [6], RU 2373190, МПК С07С 211/51, опубл. 27.06.2009 [7], RU 2463289, опубл. 20.05.2012 [8].

Недостатками известных приведенных выше способов получения аминных антиоксидантов являются побочно образующиеся на стадии отмывки алкилата водой соли жирных кислот, а также высокая молекулярная масса (ММ) жирных спиртов и, соответственно, получаемых антиоксидантов, что требует повышения их дозировок по сравнению с широко применяемыми в промышленности АО для резин.

Известен также способ получения антиоксидантов для каучуков и резин на основе β-оксипропилированного 4-АДФА (Н.И. Ионова и др. «Стабилизация стереорегулярного полиизопренового каучука оксипропилированными производными ароматических аминов» // Каучук и резина. - 2011. - N 3. - С. 8-11 [9]), который включает взаимодействие окиси пропилена с 4-АДФА при температурах 100±0,5°С в металлическом реакторе идеального смешения изотермического типа при мольном соотношении амин:окись пропилена, равном 1:1,1 (Н.И. Ионова, Д. Н. Земский // Химическая промышленность сегодня. - 2012. - №1. - С. 12-19, «Установление изомерного состава и строения ароматических аминоспиртов - продуктов β-оксипропилирования анилина и п-аминодифгниламина методами спектроскопии ЯМР {1}Н и масс-спектрометрии» [10]).

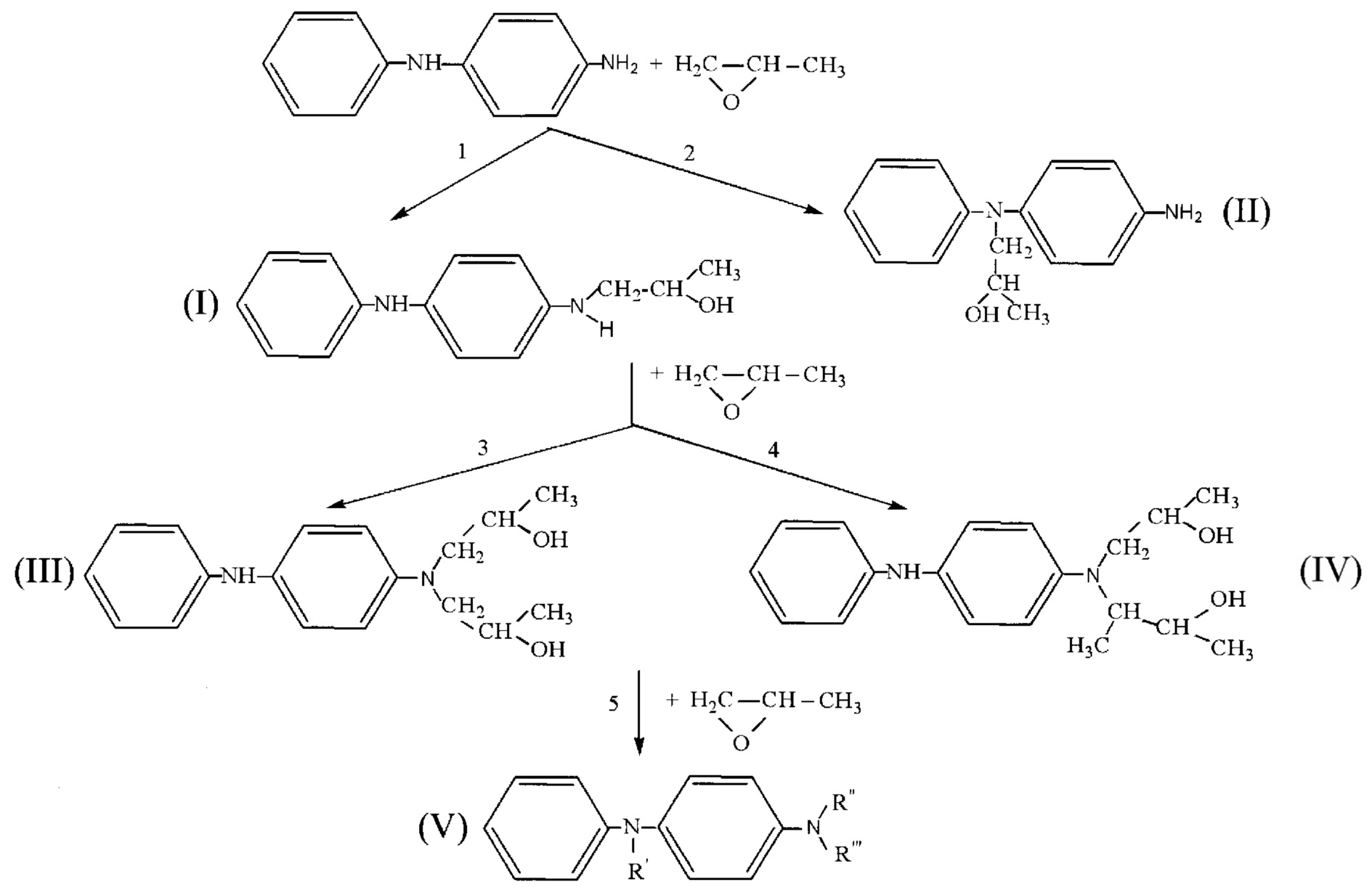

Однако АО, получаемые на основе оксипропилированных производных 4-АДФА, вследствие трудностей контроля глубины и направлений конверсии окиси пропилена, наряду с эффективными в качестве стабилизаторов резин структур, отмеченных ниже в схеме, цифрами I и II, взятой из источника [9], содержат в своем составе в значительных количествах дважды и трижды замещенные по атомам азота в 4-АДФА продукты III, IV, V согласно схеме 4

описанной в источнике [10]).

Указанные дважды и трижды оксипропилированные по атомам азота в структуре 4-АДФА продукты лишены одной из основополагающих функций стабилизаторов резин, а именно - функции антиозонантов, подавленной стерическими препятствиями при взаимодействии озона с группами >N-H.

Наиболее близким, выбранным за прототип, предлагаемому способу получения аминного антиоксиданта является способ алкилирования 4-АДФА высококипящими алифатическими спиртами при температуре 170-235°С в присутствии гидроокиси калия с отгонкой азеотропа спирта с водой, возвратом сконденсированного горячего спирта в зону реакции и выделением целевого продукта из органического слоя после водной экстракции реакционной массы, описанный в патенте RU 2362767 [6].

Техническим результатом настоящего изобретения является расширение ассортимента аминных антиоксидантов класса N-алкил-N'-фенил-п-фенилендиамина для стабилизации технических резиновых изделий и шин за счет улучшения их качества путем предотвращения ухудшения внешнего вида технических резин и увеличения эффективности действия производного N-алкил-N'-фенил-п-фенилендиамина в качестве антиозонанта.

Для достижения указанного технического результата предлагается способ получения аминного антиоксиданта для стабилизации резин, заключающийся в алкилировании 4-аминодифениламина высококипящим спиртом в присутствии гидроокиси калия при температуре 190-220°С с отгонкой азеотропа спирта с реакционной водой, отделении путем водной экстракции органического слоя и выделении из него целевого продукта, при этом в качестве спирта при алкилировании используют 1,2-пропандиол при соотношении 1,2-пропандиола, 4-аминодифениламина и гидроокиси калия в интервале от 3:1:0,07 до 2:1:0,15, полученный алкилат отмывают от щелочного раствора водой, с последующей тройной экстракцией целевого продукта из водно-гликолевой смеси бутилацетатом, раствор целевого продукта в бутилацетате отслаивают от водноспиртового слоя, после чего бутилацетатные экстракты объединяют, под вакуумом отгоняют бутилацетат и затем переводят целевой продукт в твердую форму сплавлением со стеариновой кислотой при массовом соотношении от 0,5:1 до 1:1 соответственно.

Для придания целевому продукту применимой в резиновой и шинной промышленности твердой выпускной формы аминный антиоксидант для стабилизации резин, получаемый способом по изобретению, выпускают в виде непылящих твердых и сыпучих чешуй или гранул, получаемых на барабанных чешураторах или на ленточных капельных грануляторах, путем подачи на указанное оборудование расплава аминного антиоксиданта, полученного способом по настоящему изобретению, и стеариновой кислоты при массовом соотношении от 0,5:1 до 1:1.

Способ получения аминного антиоксиданта для стабилизации резин, предлагаемого в настоящем изобретении, иллюстрируется следующими примерами.

Пример 1

В 4-горлую колбу емкостью 0,5 л, снабженную мешалкой, термометром, обогреваемым до 110°С дефлегматором с нисходящим холодильником, аллонжем, загружают 240 г (3,16 г-моля, 231,6 мл) 1,2-пропандиола, 81,1 г технического 93,6% 4-АДФА (0,435 г-моля), 5,9 г 95% едкого кали (0,10 г-моль), что соответствует массовому соотношению, считая на основное вещество 3:1:0,07.

Реакционную массу нагревают в течение 2,5 часов до температуры 220°С. При достижении температуры реакционной массы 175-180°С начинается отгонка азеотропной смеси "спирт-вода", при этом основная масса 1,2-пропандиола конденсируется в дефлегматоре и возвращается в реакционную колбу. Образующаяся в результате реакции вода в виде паров с 1,2-пропандиолом поступает в холодильник, конденсируется и стекает в приемник. При достижении 190°С начинается алкилирование 4-АДФА, сопровождаемое снижением его содержания в реакционной массе. Продолжительность реакции составляет 10 часов. Содержание в реакционной массе остаточного 4-АДФА составляет 1,5%.

В полученную на стадии алкилирования реакционную массу (алкилат) после охлаждения до 70-80°С при перемешивании загружают 140 мл воды и продолжают перемешивание, осуществляя отмывку избыточных алкоголятов 1,2-пропандиола, после чего останавливают перемешивание и добавляют в реакционную массу бутилацетат в количестве 80 мл. Полученную смесь отстаивают в течение 1 часа, расслаивают, отделяют водный слой и еще дважды подвергают его повторной экстракции бутилацетатом с последующим отстаиванием и расслоением. Объединяют бутилацетатные экстракты и ведут отгонку бутилацетата под вакуумом. Получают целевой продукт в виде медленно твердеющей вязкой массы в количестве 112 г с содержанием остаточного 4-АДФА 4 мас.%. Отгон после стадии алкилирования вместе с водным слоем после экстракции бутилацетатом собирают и отправляют на регенерацию 1,2-пропандиола для возвращения в новую операцию синтеза.

Половину полученной после отгонки бутилацетата массы (56 грамм) расплавляют и, продолжая нагревание, добавляют в нее 56 г стеариновой кислоты технической, после чего, не давая остыть, выливают содержимое на противень из нержавеющей стали, предварительно смазанный слабым раствором хозяйственного мыла для предотвращения адгезии целевого продукта к поверхности противня. Полученную плитку толщиной 2-3 мм после застывания разбивают на отдельные бесформенные неслипающиеся чешуйки размером (1-2)×(1-2) см - Образец 1 с температурой размягчения, измеренной методом «кольца и шара» по ГОСТ 32054-2013, равной 64,5°С. Масса продукта 112 г.

Пример 2

В 4-горлую колбу емкостью 0,5 л, снабженную мешалкой, термометром, обогреваемым дефлегматором с нисходящим холодильником, аллонжем, загружают 160 (2,11 моля, 154,4 мл) 1,2-пропандиола, 81,1 г технического 98,6% 4-АДФА (0,435 г-моля), 12,7 г 95% едкого кали (0,21 г-моль), что соответствует массовому соотношению, считая на основное вещество 2:1:0,15.

Полученный из алкилата после его водной отмывки, экстракции бутил-ацетатом и отгонки бутилацетата, как показано в Примере 1, целевой продукт, содержащий остаточного 4-АДФА 3,5 мас.% в количестве 105,0 г расплавляют и добавляют стеариновую кислоту в количестве 105 г, полученный расплав выливают на противень из нержавеющей стали, как в примере 1, и после остывания получают пластину аминного антиоксиданта для стабилизации резин (образец 2) толщиной 2-3 мм, которую разбивают на куски неправильной формы размером (1-2)×(1-2) см - Образец 2 общей массой 210 г и температурой размягчения, измеренной методом «кольца и шара» по ГОСТ 32054-2013, равной 65,7°С.

Пример 3

Алкилирование 4-АДФА ведут как в Примерах 1 и 2 при загрузках 1,2-пропандиола, 4-АДФА и едкого кали 200 г (2,63 моля, 192,4 мл) 1,2-пропандиола, 81,1 г технического 98,6% 4-АДФА (0,435 г-моля), 12,7 г 95% едкого кали (0,21 г-моль), что соответствует массовому соотношению, считая на основное вещество 2,5:1:0,15.

От полученного из алкилата после его водной отмывки, экстракции бутилацетатом и отгонки бутилацетата, как в Примерах 1 и 2, целевого продукта, с содержанием остаточного 4-АДФА 3,8 мас.%, в количестве 108,0 г отбирают 54 г, расплавляют и добавляют стеариновую кислоту в количестве 108 г. Полученный расплав выливают на противень из нержавеющей стали, как в примере 1, и после остывания получают пластину аминного антиоксиданта для стабилизации резин (образец 3) толщиной 2-3 мм. Полученную пластину разбивают на куски неправильной формы размером (1-2)×(1-2) см - Образец 3 общей массой 162 г и температурой размягчения, измеренной методом «кольца и шара» по ГОСТ 32054-2013, равной 66,2°С.

Стеариновая кислота, как известно, входит в состав практически всех применяемых в производстве РТИ и шин резиновых смесей на основе диеновых эластомеров, в которых в качестве аминных антиоксидантов используют производные N-алкил-N'-фенил-замещенных п-фенилендиамина. Температура размягчения получаемого по изобретению аминного антиоксиданта для стабилизации резин не ниже 64°С при том, что у антиоксиданта, получаемого способом, описанным в источнике [9], она ниже (58°С), что не исключает опасности слипания чешуек или гранул и потери их сыпучести в летний период при навеске и транспортировке к смесительному оборудованию заводом по производству РТИ и шин.

Предлагаемый по настоящему изобретению способ путем сплавления АО со стеариновой кислотой позволяет получить аминный антиоксидант для стабилизации резин в твердой выпускной форме в виде чешуй или гранул, транспортировать без опасности слипания или слеживания в летний период и дозировать АО по обычным в современной технологии шинного производства системам бункер-весы-транспортер к резиносмесительному оборудованию.

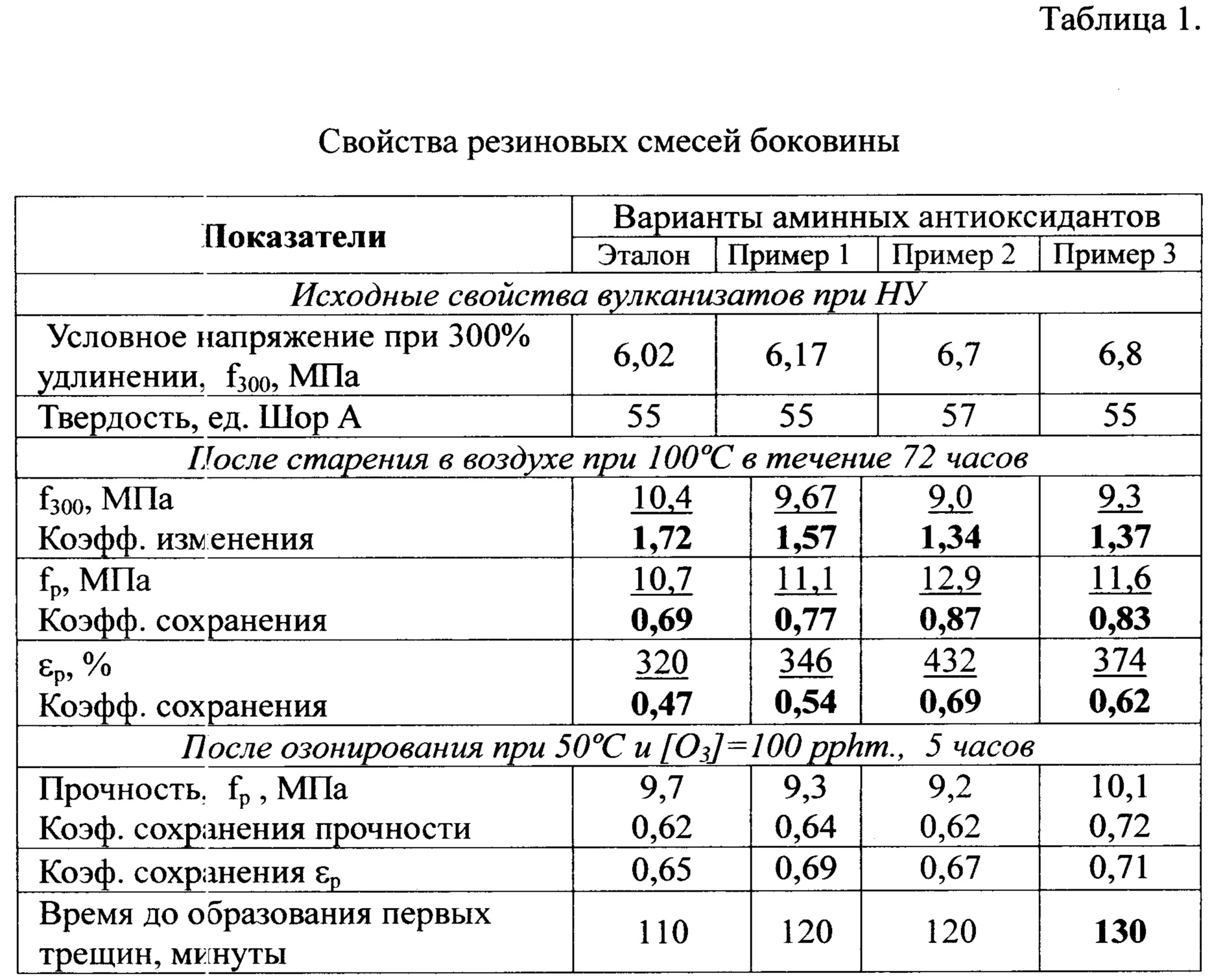

Эффективность действия аминного антиоксиданта для стабилизации резин по настоящему изобретению (Примеры 1-3) определяют в типовой резине боковины шин (табл. 1).

С этой целью в лабораторном резиносмесителе (63 об/мин) изготавливают резиновые смеси, включающие комбинацию цис-1,4-полибутадиена (каучук марки СКД) и цис-1,4-полиизопрена (каучук СКИ-3) в соотношении 55:45 мас.ч., 50 мас.ч. технического углерода марки N 550, 15 мас.ч. технологического масла марки Норманн 346, а также в мас.ч. на 100 мас.ч. суммы каучуков: оксид цинка (4), стеариновую кислоту (2,0), ускоритель вулканизации типа N-циклогексил-2-меркаптобензтиазола (сульфенамида Ц) - 0,8, серу молотую (1,4), замедлитель подвулканизации N-циклогексилтиофтальимид (Сантогарда PVI) - 0,15. В указанные смеси вводят аминный антиоксидант 6PPD в дозировке 1,5 мас.ч. (эталон) либо аминный антиоксидант, полученный способом по изобретению (Примеры 1-3) в дозировках, равновесовых с 6PPD, в расчете на активное вещество. Из полученных резиновых смесей при 150°С в течение 35 минут вулканизуют пластины резин, которые подвергают испытаниям на сопротивление термоокислительному старению, на сопротивление озонному растрескиванию в озонной камере и на атмосферостойкость. Условия испытаний и их результаты представлены в табл. 1

Как видно в табл. 1, коэффициенты сохранения упругопрочностных свойств: напряжений при 300% удлинении, прочности при растяжении и относительного удлинения после термоокислительного старения опытных резин в течение 72 ч при 100°С, изготовленных с использованием полученного по настоящему изобретению аминного антиоксиданта для стабилизации резин согласно Примерам 1-3, заметно превосходят свойства резин с широко применяемым в промышленности аминным антиоксидантом 6PPD. При этом более низкие, но большие 1,0, значения показателей сохранения напряжений при 300% удлинении у опытных резин, коррелируют с более высокими значениями сохранения относительного удлинения, по сравнению с эталонной резиной, что означает лучшее сохранение после теплового старения у опытных резин с аминным антиоксидантом, получаемым способом по настоящему изобретениию, высокоэластических свойств и меньшую их склонность к охрупчиванию, чем у эталонной резины.

По сопротивлению озонному растрескиванию резин в условиях статического растяжения 20% при концентрации озона 100 pphm (объемных частей озона на сто миллионов частей воздуха), при 50°С и экспозиции в течение 5 ч резины с аминным антиоксидантом, изготовленным способом по изобретению (по Примерам 1-3), также имеют отчетливые преимущества как по времени до начала образования видимых трещин, так и по сохранению деформационно-прочностных свойств после озонирования по сравнению с эталонной резиной, содержащей широко применяемый в промышленности аминный антиоксидант (6PPD).

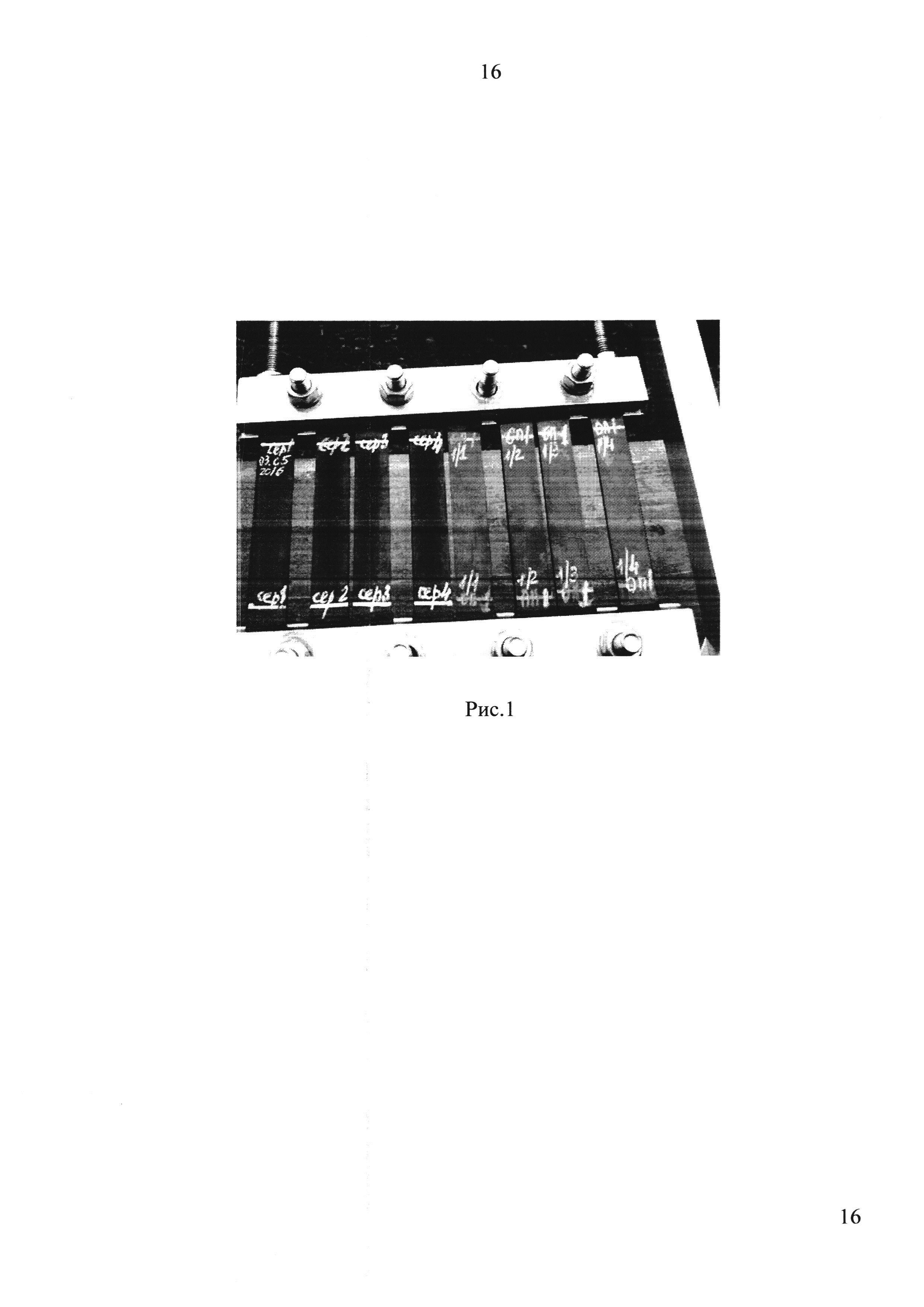

На рис. 1 представлен вид образцов, растянутых в струбцинах на 20% резины эталона с 1,5 мас.ч. аминного антиоксиданта 6PPD (слева образцы 1, 2, 3) и - опытной резиной с аминным антиоксидантом, изготовленным по Примеру 1 (справа образцы «Оп-1/1,1/2,1/3») - в той же дозировке в расчете на активное вещество, после экспозиции в течение 18 дней при статическом удлинении 20% в условиях атмосферных воздействий (Подмосковье 3-21 мая, 2016 г.).

На рис. 1 видно, что даже за столь короткий период экспозиции в условиях атмосферных воздействий (в этот период выпала месячная норма осадков), на поверхности резины эталона наблюдаются темные пятна выцветания окисленной формы аминного антиоксиданта 6PPD, ухудшающие внешний вид резины боковины, тогда как на резине с аминным антиоксидантом, полученным по настоящему изобретению таких изменений не наблюдается.

Таким образом, заявленный технический результат в настоящем изобретении достигается путем расширения ассортимента аминных антиоксидантов класса N-алкил-N'-фенил-п-фенилендиамина для стабилизации технических резиновых изделий и шин за счет обеспечения аминному антиоксиданту получаемому способом по настоящему изобретению следующих улучшенных качественных характеристик:

- твердую выпускную форму, которая обеспечивает его транспортировку без опасности слипания или слеживания в летний период, и дозировку его по обычным в современной технологии шинного производства системам бункер-весы-транспортер к резиносмесительному оборудованию;

- улучшенные показатели по сопротивлению озонному растрескиванию резин при его использовании за счет исключения двойного и тройного замещения атомов водорода в структуре 4-аминодифениламина, которое обеспечивается за счет использования при алкилировании 1,2-пропандиола при его соотношении с 4-аминодифениламином и гидроокисью калия в интервале от 3:1:0,07 до 2:1:0,15

Кроме того, предлагаемый в настоящем изобретении способ получения АО позволяет выделить целевой продукт из реакционной массы, содержащей безгранично смешиваемый с водой 1,2-пропандиол, и исключить побочные в синтезе калиевые соли органических кислот, образование которых происходит при алкилировании 4-АДФА высококипящими жирными спиртами, и не требует дополнительных стадий по их выделению.

Добавление в реакционную массу бутилацетата после водной отмывки от побочных продуктов синтеза экстракции целевого продукта позволяет избежать потерь целевого продукта в результате неполного расслоения водно-гликолевого и органического слоев из-за неограниченной смешиваемости гликоля с водой, при этом водный раствор непрореагировавших алкоглятов 1,2-пропандиола направляется на регенерацию и рецикл либо - на нейтрализацию и утилизацию.

Реферат

Изобретение относится к новому способу получения антиоксиданта для стабилизации резин и к аминному антиоксиданту, полученному указанным способом для стабилизации резин в твердой форме. Способ заключается в алкилировании 4-аминодифениламина высококипящим спиртом в присутствии гидроокиси калия при температуре 190-220°С с отгонкой азеотропа спирта с реакционной водой. Затем отделяют путем водной экстракции органический слой и выделяют из него целевой продукт. В качестве спирта при алкилировании используют 1,2-пропандиол при соотношении 1,2-пропандиола, 4-аминодифениламина и гидроокиси калия в интервале от 3:1:0,07 до 2:1:0,15. Полученный алкилат отмывают от щелочного раствора водой с последующей тройной экстракцией целевого продукта из водно-гликолевой смеси бутилацетатом. Раствор целевого продукта в бутилацетате отслаивают от водно-спиртового слоя, после чего бутилацетатные экстракты объединяют, под вакуумом отгоняют бутилацетат и затем переводят целевой продукт в твердую форму сплавлением со стеариновой кислотой при массовом соотношении от 0,5:1 до 1:1 соответственно. Аминный антиоксидант представляет собой, по существу, рацемическую смесь моно- и дизамещенных 4-аминодифениламином по оксигруппе молекул 1,2-пропандиола. Способ позволяет получить антиоксидант по более простой технологии, не требует дополнительных стадий по выделению и превращению полученного продукта в товарный продукт. Антиоксидант обладает высокой эластичностью и меньшей склонностью к охрупчиванию по сравнению с ранее известными аминными антиоксидантами с также повышенной устойчивостью к окислению. 2 н.п. ф-лы, 1 ил., 1 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения смешанных барийсодержащих алкоголятов

Комментарии