Дисковый тормозной механизм с устройством контроля воздушного зазора и способ контроля воздушного зазора - RU2644839C2

Код документа: RU2644839C2

Чертежи

Описание

Изобретение относится к дисковому тормозному механизму, в частности, для безрельсового транспортного средства, с устройством контроля воздушного зазора в соответствии с ограничительной частью пункта 1 формулы изобретения. Изобретение относится также к способу контроля воздушного зазора дискового тормозного механизма.

Такого рода дисковые тормозные механизмы известны в различных вариантах осуществления. Для их безопасной и надежной работы необходимо, чтобы между парами трения (тормозными накладками и тормозным диском) и в любых рабочих условиях сохранялся заданный зазор, который обозначается как воздушный зазор.

Известны устройства регулировки износа в различных вариантах осуществления, такие, к примеру, как механические регулировочные устройства, которые у обычных сегодня для тяжелых грузовых транспортных средств пневматически работающих дисковых тормозных механизмов обеспечивают постоянный в определенных границах воздушный зазор. При этом при каждом приведении в действие тормозной системы активируется регулировочное устройство, к примеру, посредством подающего элемента зажимного устройства дискового тормозного механизма. При износе тормозных накладок и тормозного диска осуществляется автоматическая регулировка накладок посредством регулировочного устройства, к примеру, посредством перемещения изменяемых по длине нажимных стержней.

Конструктивно заданный воздушный зазор имеет фиксированные геометрические параметры в участвующих в процессе регулировки конструктивных элементах. Непрерывный контроль воздушного зазора невозможен, ввиду чисто механических условий или из-за отсутствия датчиков. Поэтому, в настоящее время, предусмотрено только проводимое в рамках регулярной проверки тормозной системы, измерение воздушного зазора вручную. Правда, эта проверка производится, естественно, лишь с большими временными интервалами или интервалами пробега машины, к примеру, при замене накладок и, кроме того, лишь в охлажденном состоянии тормозного механизма. Таким образом, воздушный зазор на длительных участках пути и во время различных рабочих состояний дискового тормозного механизма остается без наблюдения, и возможные критические изменения остаются не выявленными.

Известны конструкции дисковых тормозных механизмов, которые позволяют производить контроль воздушного зазора и, кроме того, даже его активную регулировку или корректировку во время работы. К примеру, этого можно добиться у приводимого в действие пневматическим способом дискового тормозного механизма посредством электрического приведения в действие регулировочного устройства и, тем самым, перемещения тормозных накладок относительно тормозного диска. Соответствующая логическая система управления использует рабочие параметры электрического привода, чтобы измерить имеющийся воздушный зазор и, при необходимости, отрегулировать желаемый воздушный зазор. DE 19731696 А1 иллюстрирует такой пример.

Однако такого рода конструкции не могут войти на рынок, будучи обусловлены высоким технологическим скачком в развитии, а также сопутствующим расходами.

Следующий вариант конструкции тормозного механизма, который может обеспечить контроль воздушного зазора, известен в форме электромеханического дискового тормозного механизма. Приведение в действие механики тормозного механизма производится при этом чисто электрически, и посредством необходимой для торможения электронной системы управления может быть обеспечен контроль и регулировка воздушного зазора. Эта конструкция представляет собой, однако, еще больший технологический шаг вперед, и серийное использование таких систем в грузовых транспортных средствах не поддается прогнозу. Такой пример иллюстрирует документ DE 19933962 С2.

Поэтому, задача настоящего изобретения состоит в том, чтобы улучшить дисковый тормозной механизм, в частности, пневматический дисковый тормозной механизм традиционной конструкции, с максимально небольшими конструктивными и стоимостными издержками, посредством системы контроля воздушного зазора.

Следующая задача состоит в создании усовершенствованного способа контроля воздушного зазора.

Задача решается посредством дискового тормозного механизма, охарактеризованного признаками пункта 1 формулы изобретения, а также посредством способа, охарактеризованного признаками пункта 12 формулы изобретения.

Основная идея изобретения состоит в том, что предусмотрено устройство контроля воздушного зазора с устройством управления, которое соединено с датчиком износа и с устройством управления тормозным механизмом. Для этого используется уже имеющийся датчик износа, который обычно применяется в дисковых тормозных механизмах.

Дисковый тормозной механизм в соответствии с изобретением, в частности, для безрельсового транспортного средства, включает в себя зажимное устройство, в частности, с тормозным рычагом, регулировочное устройство, которое соединено с зажимным устройством, в частности, с тормозным рычагом, для регулировки износа тормозных накладок и тормозного диска, датчик износа для регистрации значения износа тормозных накладок и тормозного диска и устройство управления тормозным механизмом. Дисковый тормозной механизм имеет устройство контроля воздушного зазора с устройством управления, которое соединено с датчиком износа и с устройством управления тормозным механизмом.

На основании этого выявляется преимущество в том, что с небольшими издержками создается дисковый тормозной механизм с устройством контроля воздушного зазора.

Способ в соответствии с изобретением для контроля воздушного зазора такого дискового тормозного механизма включает в себя этапы способа: (S1) образование фактических пар значений из фактических значений давления в тормозной системе и зарегистрированных фактических значений сигнала датчика износа во время процесса торможения; (S2) сравнение образованных фактических пар значений с ранее сохраненными контрольными значениями; и (S3) оценка результатов сравнения и выдача уведомлений для контроля воздушного зазора.

Таким образом, в предпочтительном варианте возможно распознавать недопустимые отклонения от определенных или заранее заданных значений воздушного зазора и извещать или сообщать об этом.

Другие предпочтительные варианты осуществления представлены в последующих зависимых пунктах формулы изобретения.

В варианте осуществления устройство управления устройства контроля воздушного зазора осуществлено для регистрации фактического значения сигнала датчика износа посредством блока распознавания. Блок распознавания может распознавать изменение во времени фактического значения сигнала датчика износа. Это является особенно предпочтительным тогда, когда датчик износа перемещается. Таким образом, сразу может быть зарегистрировано изменение.

Другой вариант осуществления предусматривает, что устройство управления устройства контроля воздушного зазора для образования фактических пар значений из фактических значений давления в тормозной системе и зарегистрированных фактических значений сигнала датчика износа, а также для сравнения фактических пар значений с записанными в память контрольными значениями, снабжено блоком сравнения. Контрольными значениями могут быть, к примеру, характеристические кривые «давление/ход» тормозного цилиндра соответствующего дискового тормозного механизма. Особо предпочтительным является, если эти характеристические кривые «давление/ход» при новом состоянии будут запрограммированы, что делает возможным другой вариант осуществления.

Так фактические значения тормозного давления могут заимствоваться из устройства управления тормозным механизмом или/и являются выходными значениями, по меньшей мере, одного другого датчика. Устройство управления тормозным механизмом может иметь соответствующие табличные значения и/или значения характеристических кривых. Естественно, может использоваться и имеющийся датчик давления или же датчик усилия. Сохраненные контрольные значения также записаны в память устройства управления тормозным механизмом.

Кроме того, сохраненные контрольные значения могут быть записаны в память запоминающего блока устройства управления. При этом предпочтительным является, если это запрограммированные значения характеристических кривых и другие запрограммированные значения, так как в этом случае обеспечивается более высокая точность.

В следующем варианте осуществления устройство управления устройства контроля воздушного зазора имеет блок оценки результатов для оценки данных блока сравнения. Таким образом, может производиться дифференцирование зарегистрированных значений на основании тенденций и дополнительных условий. В соответствии с этим, сигналы предупреждения и уведомления могут выдаваться точно.

Далее предусмотрено, что устройство контроля воздушного зазора включает в себя далее сигнальный блок, который на основании оценки блока оценки результатов выдает уведомления по уровню контроля воздушного зазора акустическим, визуальным, осязательным или/и буквенно-цифровым способом. Таким образом, водитель транспортного средства достаточно заблаговременно может быть поставлен в известность о наличии проблемы или о соблюдении сроков технического обслуживания и, соответственно, о поиске ремонтной мастерской. Кроме того, уведомления могут быть записаны в память и могут быть запрошены обслуживающим персоналом.

Для привлечения дополнительных условий и для оценки тенденции и зарегистрированных значений устройство контроля воздушного зазора может иметь далее, по меньшей мере, одно устройство регистрации температуры. При этом могут использоваться имеющиеся или же дополнительные датчики температуры.

Устройство управления устройства контроля воздушного зазора может являться составной частью устройства управления тормозным механизмом, вследствие чего нет необходимости в наличии значительной дополнительной занимаемой площади в дисковом тормозном механизме.

На этапе (S1) способа «образование фактических пар (p/U) значений» фактические значения давления в тормозной системе выдаются устройством управления тормозным механизмом или/и дополнительным датчиком. Значения давления в тормозной системе уже имеются в устройстве управления тормозным механизмом, так что нет необходимости в дополнительных датчиках с использованием дополнительной занимаемой площади.

В варианте осуществления предусмотрено, что на этапе (S3) способа «оценка» заранее устанавливаемый, номинальный воздушный зазор определяется без регулировки, когда фактическая пара значений соответствует записанной в памяти паре значений, которая назначена корректному воздушному зазору, и следующая пара значений не отличается изменением зарегистрированного фактического значения сигнала датчика износа, однако, отличается сильным подъемом давления в тормозной системе. Таким образом, возможно простое отличие данного случая от других случаев.

При этом на этапе (S3) способа «оценка» заранее устанавливаемый, номинальный и, ввиду износа, увеличенный воздушный зазор устанавливается с регулировкой, когда фактическая пара значений соответствует записанной в памяти паре значений, которая назначена корректному воздушному зазору, и следующая пара значений отличается изменением зарегистрированного фактического значения сигнала датчика износа, однако, не отличается сильным подъемом давления в тормозной системе.

А для следующего случая на этапе (S3) способа «оценка» заранее устанавливаемый, номинальный воздушный зазор определяется в качестве выходящего за границы нижнего предельного значения, когда давление в тормозной системе фактической пары значений меньше давления в тормозной системе, которое назначено заранее устанавливаемому, корректному воздушному зазору, и следующая пара значений не отличается изменением зарегистрированного фактического значения сигнала датчика износа, однако, отличается сильным подъемом давления в тормозной системе, или отличается изменением зарегистрированного фактического значения сигнала датчика износа, однако, не отличается сильным подъемом давления в тормозной системе.

Таким образом, в предпочтительном варианте может быть произведено распознавание случаев на основании пар значений, с целью контроля воздушного зазора.

Далее на этапе (S3) способа «оценка» за счет использования устройства регистрации температуры могут быть учтены термические воздействия, что повышает надежность уведомлений.

Дальнейшее повышение надежности достигается посредством того, что на этапе (S3) способа «оценка» выдача предупреждения или предупредительного сигнала производится только после определенного количества торможений.

Посредством заранее произведенного программирования контрольных значений в устройство управления тормозным механизмом или/и в запоминающее устройство также возможно повышение надежности.

К тому же, в следующем варианте осуществления в предпочтительном варианте возможно определение точки трения посредством того, что фактические пары значений сравниваются с записанными в памяти парами значений, когда одна фактическая пара значений из фактических пар значений, которые сравниваются с записанными в память парами значений, отличается сильным подъемом давления в тормозной системе.

Посредством устройства контроля воздушного зазора в соответствии с изобретением и соответствующего способа в соответствии с изобретением для контроля воздушного зазора фактический воздушный зазор может непрерывно или достаточно часто подвергаться регистрации и контролю.

Возможно дифференцированное распознавание увеличенного, корректного и вышедшего за нижнюю границу воздушного зазора.

Воздушный зазор может быть специальным образом проконтролирован и зарегистрирован для каждого тормозного механизма.

Затраты при этом минимизированы посредством того, что нет необходимости в дополнительной занимаемой площади, и посредством того, что могут быть использованы выходные данные уже имеющихся функциональных блоков.

В дополнительных датчиках на колесном тормозе для регистрации воздушного зазора или воздушной щели нет необходимости. Соответствующие отдельные электронные блоки оценки результатов (сравнение заданных и фактических значений) и блоки вывода могут отсутствовать.

Изобретение поясняется чертежами, на которых представлено следующее:

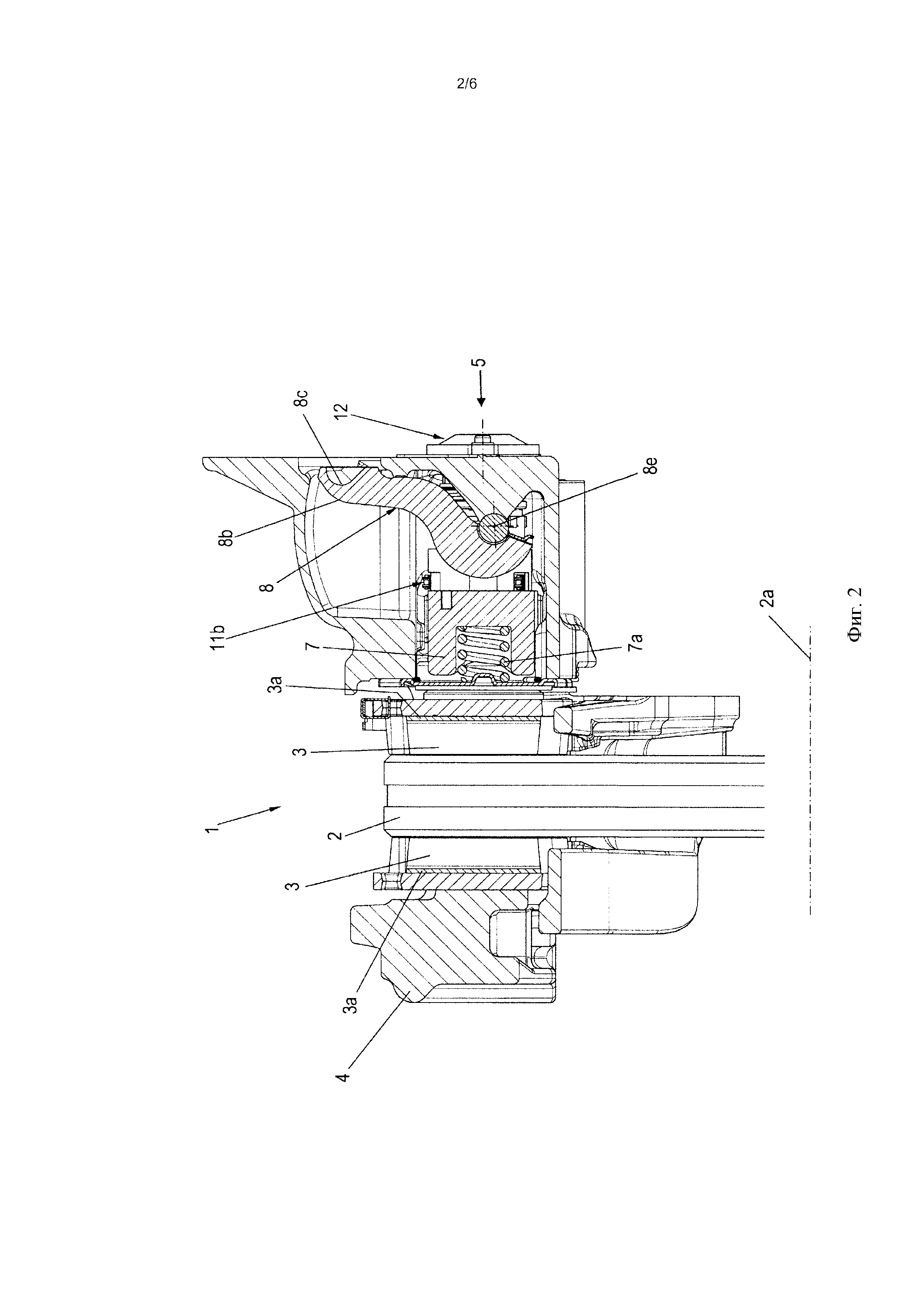

фиг. 1 - схематичный вид в частичном разрезе примера осуществления дискового тормозного механизма в соответствии с изобретением, с устройством контроля воздушного зазора;

фиг. 2 - схематичный вид в разрезе примера осуществления вдоль линии II-II в соответствии с фиг. 1, в одном варианте;

фиг. 3 - увеличенный частичный вид в перспективе приводного механизма регулировочного устройства примера осуществления в соответствии с фиг. 1;

фиг. 4 - схематичный вид сверху на приводной механизм;

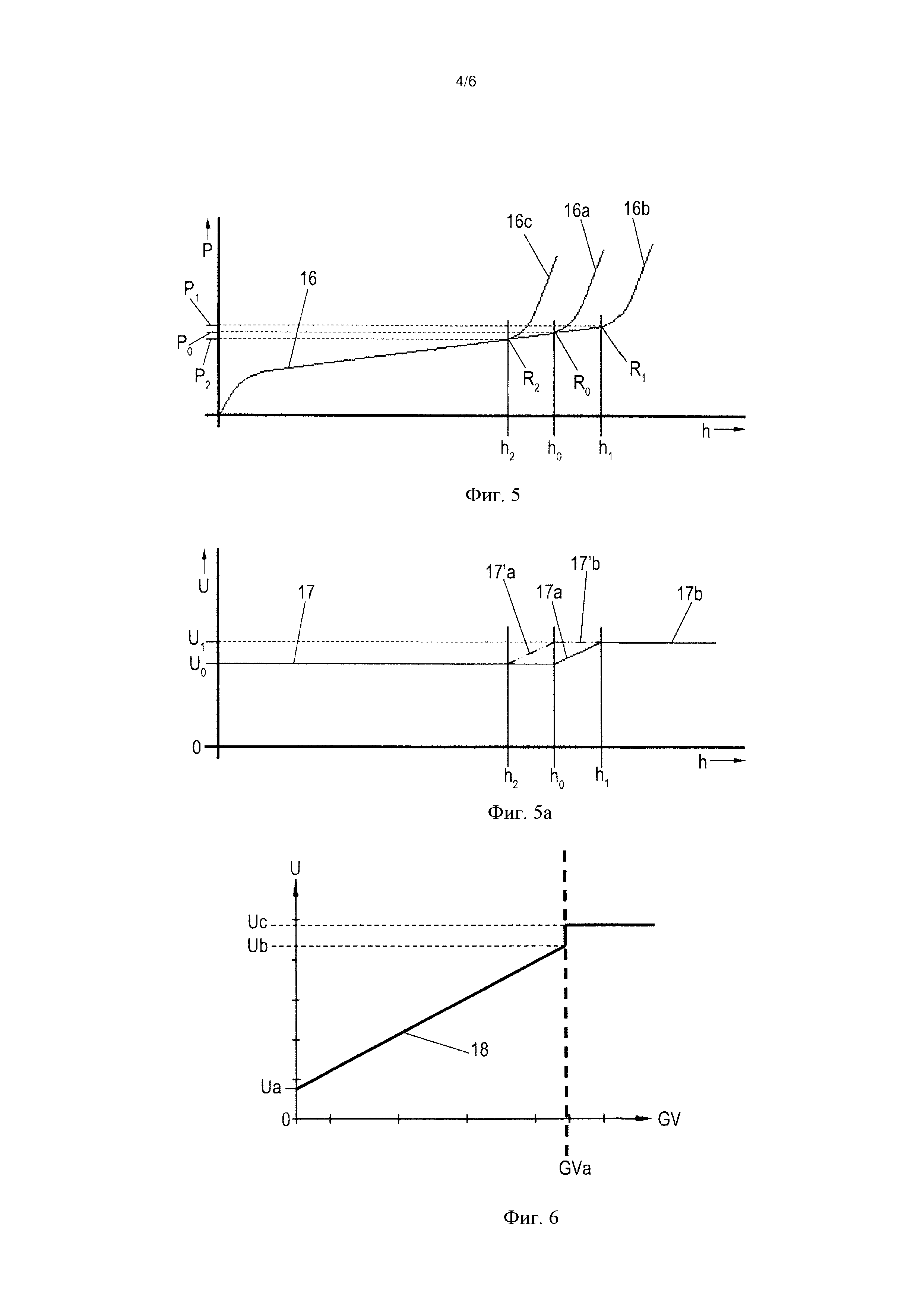

фиг. 5 - схематичная диаграмма характеристической кривой «давление - ход»,

фиг. 5а - схематичная диаграмма сигнала датчика;

фиг. 6 - схематичная диаграмма характеристической кривой датчика;

фиг. 7 - схематичная блок-схема устройства контроля воздушного зазора; и

фи. 8 - структурная схема примера осуществления способа в соответствии с изобретением.

Фиг. 1 демонстрирует частичный вид в разрезе примера осуществления дискового тормозного механизма 1 в соответствии с изобретением с устройством 20 контроля воздушного зазора. На фиг. 2 представлен схематичный вид в разрезе примера осуществления вдоль линии II-II в соответствии с фиг. 1 в одном варианте.

Дисковый тормозной механизм 1 имеет тормозной диск 2 с осью 2а тормозного диска. Тормозной диск 2 перекрыт суппортом 4 дискового тормозного механизма, осуществленным в данном случае в виде плавающего суппорта. С обеих сторон тормозного диска 2 в данном случае расположено, соответственно, по тормозной накладке 3, соответственно, с держателем 3а тормозной накладки. Находящаяся на фиг. 1 и 2 с левой стороны тормозного диска 2 тормозная накладка 3 именуется тормозной накладкой 2 со стороны реакции, а расположенная с правой стороны тормозного диска 2 тормозная накладка 3 именуется тормозной накладкой 3 со стороны зажима.

В данном примере осуществления дисковый тормозной механизм 1 осуществлен в виде двухпоршневого тормозного механизма с двумя шпиндельными узлами 5 и 5'. Каждый шпиндельный узел 5, 5' имеет резьбовой поршень 6, 6', который осуществлен в виде полого вала с наружной резьбой. В резьбовой поршень 6 шпиндельного узла 5 вставлено регулировочное устройство 10, на котором ниже мы остановимся более детально. Ось данного шпиндельного узла 5 обозначается, поэтому, как регулировочная ось 5а. Регулировочное устройство 10 снабжено регулировочным валом 5b, который без возможности вращения взаимодействует с резьбовым поршнем 6.

Другой шпиндельный узел 5' имеет ось, которая обозначена как передающая ось 5'а, а также предающий вал 5'b, который вставлен в резьбовой поршень 6' другого шпиндельного узла 5', и находится в соединении с резьбовым поршнем 6' без возможности вращения.

Держатель 3а тормозной накладки со стороны зажима соединен со шпиндельными узлами 5, 5' через упоры 6а, 6'а, которые расположены на концах резьбовых поршней 6, 6'. Другой держатель 3а тормозной накладки со стороны реакции установлен на другой стороне тормозного диска в суппорте 4 дискового тормозного механизма. Резьбовые поршни 6, 6', соответственно, с возможностью поворота, своими наружными резьбами расположены в резьбовых отверстиях траверсы 7, которая обозначается также как перемычка. Резьба осуществлена в данном случае с подъемом в зоне самоторможения. За счет поворотного движения резьбовых поршней 6, 6' в траверсе 7 изменяется аксиальное положение резьбовых поршней 6, 6' относительно траверсы 7. Под термином «аксиальное положение» в данном случае понимается положение резьбовых поршней 6, 6' в аксиальном направлении оси 2а тормозного диска и осей 5а, 5'а. Оси 5а, 5'а проходят в данном случае параллельно оси 2а тормозного диска.

Траверса 7 и резьбовые поршни 6, 6' выполнены с возможность приведения в действие посредством зажимного устройства, в данном случае тормозного рычага 8 с поворотной осью 8е (см. фиг. 2) под прямым углом к оси 2а тормозного диска 2. Тормозной рычаг 8 имеет корпус 8d рычага, который через опорные участки находится во взаимодействии с траверсой 7.

Траверса 7 выполнена с возможностью смещения в направлении оси 2а тормозного диска посредством тормозного рычага 8. Движение к тормозному диску 2 обозначается как движение зажима, а движение в противоположном направлении именуется движением отпуска. Не поясненная более детально возвратная пружин 7а помещена в середине траверсы 7 в соответствующее углубление на стороне траверсы 7 со стороны накладки и опирается о суппорт 4 дискового тормозного механизма. Посредством возвратной пружины 7а траверса 7 при движении отпуска перемещается в представленное на фиг. 1 и на фиг. 2 положение отпуска дискового тормозного механизма 1.

Расстояние между тормозными накладками 3 и тормозным диском 2 в положении отпуска обозначается как воздушный зазор. Вследствие износа накладок и диска этот воздушный зазор становится больше. Если это не компенсируется, то дисковый тормозной механизм 1 не может достичь своей максимальной мощности, так как ход механических элементов управления, то есть, в данном случае управляющий ход или поворотный угол тормозного рычага 8, увеличен.

Дисковый тормозной механизм 1 может иметь различные силовые приводные механизмы. Тормозной рычаг 8 в данном случае приводится в действие, к примеру, пневматически. Для этого тормозной рычаг 8 имеет рукоятку 8b, которая соединена с корпусом 8d рычага (фиг. 2). На свободном конце рукоятки 8b расположен участок 8c подачи усилия, который взаимодействует с источником энергии, к примеру, с пневматическим цилиндром. Касательно конструкции и функционирования пневматического дискового тормозного механизма 1 ссылаются на соответствующее описание DE 19729024 С1.

Регулировочное устройство 10 образовано для регулировки износа заранее установленного воздушного зазора, который обозначается как номинальный воздушный зазор. Под термином «регулировка» следует понимать уменьшение воздушного зазора. Заранее установленный воздушный зазор определен геометрией дискового тормозного механизма 1 и имеет так называемый конструктивный воздушный зазор. Иными словами, регулировочное устройство 10 уменьшает имеющийся воздушный зазор, если он слишком велик по отношению к заранее установленному воздушному зазору.

Регулировочное устройство 10 расположено на шпиндельном узле 5, соосно с ним, с его резьбовым поршнем 6 и регулировочной осью 5а. Конструктивные элементы и функциональные группы регулировочного устройства 10, которое подробно описано, к примеру, в документе DE 102004037771 А1, расположены вокруг регулировочного вала 5b в аксиальном направлении и, таким образом, в направлении регулировочной оси 5а. Регулировочной устройство 10 своим концом со стороны зажима не поясненным более детально образом установлено в суппорте 4 дискового тормозного механизма. Для этого ссылаются на документ DE 102004037771 А1. На конце регулировочного вала 5b со стороны зажима без возможности вращения установлено синхронизирующее колесо 11а синхронизатора 11. Посредством синхронизатора 11, который еще будет описан ниже, регулировочный вал 5b находится в рабочем соединении с передающим валом 5'b передающего устройства.

В другом шпиндельном узле 5' передающее устройство своим передающим валом 5'b расположено соосно со шпиндельным узлом 5', с его резьбовым поршнем 6' и передающей осью 5'а. В концевой зоне передающего вала 5'b со стороны зажима, как и у регулировочной оси 5b, синхронизирующее колесо 11'а синхронизатора 11 установлено без возможности вращения. Конец передающего вала 5'b со стороны зажима соединен в данном случае с датчиком 12 износа, который расположен в кожухообразном корпусе над концом передающего вала 5'b со стороны зажима на суппорте 4 дискового тормозного механизма. Датчик 12 износа через передающий вал 5'b без возможности вращения соединен с резьбовым поршнем 6'. Приемным элементом датчика износа может быть, к примеру, угловой датчик, к примеру, потенциометр. Он регистрирует угловое положение резьбового поршня 6' вокруг передающей оси 5'а. Оценка данного углового положения позволяет сделать вывод о состоянии износа тормозных накладок 3 и тормозного диска 2, так как резьбовой поршень 6' через передающий вал 5'b и, таким образом, через поясняемый далее более детально синхронизатор 11, соединен с резьбовым поршнем 6. Таким образом, датчик 12 износа служит для регистрации хода регулировки, то есть, состояния износа, и в данном случае посредством снабженного разъемом 13 соединительного провода 13а (электропроводящего или оптикопроводящего) соединен с устройством 19 управления тормозным механизмом, которое, в частности, может производить оценку зарегистрированного датчиком 12 износа измеренного значения.

Датчик 12 износа находится, кроме того, в соединении и с устройством 20а управления устройства 20 контроля воздушного зазора. Это будет пояснено далее более детально.

Обычные пневматические дисковые тормозные механизмы 1, описанные, к примеру, в DE 19729024 С1, имеют регулировочное устройство 10 совместно с передающим устройством, в качестве интегрированных, автоматически функционирующих устройств регулировки износа. Посредством механической юстировки положения резьбовых поршней 6, 6' в траверсе 7 предшествующий износ пар трения тормозных накладок 3 и тормозного диска 2 компенсируется и, благодаря этому, поддерживается заранее установленный воздушный зазор.

Движение юстировки регулировочного устройства 10 осуществляется за счет побочной функции тормозного рычага 8 посредством приводного пальца 8а (или нескольких пальцев). Тормозной рычаг 8 приводится в действие, как уже упомянуто выше, к примеру, посредством тормозного цилиндра (пневматически, гидравлически, электрически).

Так регулировочное устройство 10 через приводной механизм 9 находится во взаимодействии с тормозным рычагом 8. Приводной механизм 9 включает в себя исполнительный элемент, который осуществлен в виде соединенного с тормозным рычагом 8 приводного пальца 8а, а также палец 10b переключающей вилки приводного элемента 10а регулировочного устройства 10. Приводной механизм 9 будет описан далее более детально в связи с фиг. 3 и 4.

При приведении в действие регулировочного устройства 10 посредством приводного механизма 9 с помощью тормозного рычага 8, приводится в действие, к примеру, муфта свободного хода регулировочного устройства 10, которая, к примеру, через фрикционную предохранительную муфту соединена с регулировочным валом 5b. Подробное описание функционирования регулировочного устройства 10 можно заимствовать из документа DE 102004037771 А1.

Движение юстировки одного резьбового поршня 6, которое является также вращательным или поворотным движением регулировочного вала 5b, посредством синхронизатора 11 передается на передающий вал 5'b и, таким образом, на другой резьбовой поршень 6'. Для этого регулировочный вал 5b регулировочного устройства 10 и передающий вал 5'b передающего устройства посредством синхронизатора 11 соединены таким образом, что поворотное движение резьбового поршня 6 вокруг регулировочной оси 5а вызывает соответствующее поворотное движение резьбового поршня 6' вокруг передающей оси 5'а и наоборот. Синхронизатор 11 в представленном на фиг. 1 примере расположен на концах регулировочного вала 5b и передающего вала 5'b со стороны зажима. В варианте в соответствии с фиг. 2 синхронизатор 11 находится на стороне зажима траверсы 7. Синхронизатор 11 включает в себя синхронизирующее колесо 11а, которое соединено с резьбовым поршнем 6 шпиндельного узла 5 и с регулировочным валом 5b регулировочного устройства 10, другое синхронизирующее колесо 11'а, которое соединено с резьбовым поршнем 6' другого шпиндельного узла 5' и с передающим валом 5'b передающего устройства, а также синхронизирующее средство 11b, с которым соединены синхронизирующие колеса 11а и 11'а. В данном примере осуществления синхронизирующим средством 11b является тяговое средство, в предложенном на рассмотрение примере цепь. Так синхронизирующие колеса 11а, 11'а осуществлены в виде цепных колес. Тем самым, обеспечивается синхронное движение резьбовых поршней 6, 6' шпиндельных узлов 5 и 5' в процессе регулировки износа (приведенных в действие посредством регулировочного вала 5b регулировочного устройства 10) и регулировки в процесс работ по техническому обслуживанию, к примеру, замене накладок, (ручной привод, к примеру, через управляющий конец регулировочного вала 5b регулировочного устройства 10, что не изображенное, однако, можно легко представить).

На фиг. 3 представлен увеличенный частичный вид в перспективе приводного механизма 9 регулировочного устройства 10 примера осуществления в соответствии с фиг. 1. Фиг. 4 демонстрирует, к тому же, схематичный вид сверху приводного механизма 9.

Слева на фиг. 3 корпус 8d тормозного рычага 8 обозначен лишь схематично, причем справа частично показано регулировочное устройство 10 с регулировочной осью 5а шпиндельного узла 5. На корпусе 8d рычага в данном случае установлены два приводных пальца 8а в форме цапф или стержней, которые в данном случае находятся в зацеплении с тремя пальцами 10b переключающей вилки приводного элемента 10а регулировочного устройств 10, причем приводные пальцы 8 а в данном случае расположены, соответственно, в выемке 15 между двумя пальцами 10b переключающей вилки. Фиг. 4 демонстрирует на виде сверху расположение приводного пальца 8а в выемке 15 между двумя пальцами 10b переключающей вилки.

Ось 8е тормозного рычага, вокруг которой тормозной рычаг 8 может поворачиваться, проходит под прямым углом к регулировочной оси 5а (см. также фиг. 2), Поворотное движение тормозного рычага 8 приводит затем к поворотному движению вверх приводного пальца 8а, которое передается на фиг. 4 в направлении вверх (обозначено посредством стрелки зажима hz) или вниз (обозначено посредством стрелки отпуска hl), причем это поворотное движение передается на палец 10b переключающей вилки и, таким образом, на приводной элемент 10а регулировочного устройства 10.

В нерабочем положении, то есть, в положении отпуска, как представлено на фиг. 3 и 4, между рабочим контуром приводного пальца 8а и стенкой 15b пальца 10b переключающей вилки приводного элемента 10а регулировочного устройство 10 предусмотрен зазор или свободный ход 14. Этот свободный ход представляет собой, с учетом передаточных отношений на тормозном рычаге 8, конструктивный воздушный зазор дискового тормозного механизма 1. Иными словами, приведение в действие регулировочного устройства 10а осуществляется только после того, как траверса 7 при зажиме дискового тормозного механизма 1, то есть, при приведении в действие тормозного механизма, посредством поворотного движения тормозного рычага 8 оказывается смещена на большее расстояние, чем конструктивный воздушный зазор на тормозном диске 2.

В не зависимости от соответствующего конструктивного исполнения регулировочного устройства 10, которое обозначено в данном случае лишь примерно, конструктивно установленный воздушный зазор при этом всегда определен свободным ходом 14 в кинематической цепи между тормозным рычагом 8 и муфтой свободного хода регулировочного устройства 10, причем муфта свободного хода соединена с приводным элементом 10а. При зажиме этот свободный ход 14 проходится сначала в направлении зажима hz, причем не происходит никакой передачи движения через палец 10b переключающей вилки на регулировочное устройство 10. При этом не производится также никакой регулировки или юстировки, вследствие чего гарантирован минимальный воздушный зазор дискового тормозного механизма 1. То есть, свободный ход 14 в механических средствах приведения в действия прямо пропорционален воздушному зазору.

Как только приводной палец 8а касается стенки 15b переключающей вилки, движение передается на палец 10b переключающей вилки, вследствие вхождения в зацепления с приводным пальцем 8а, в результате чего имеет место поворотное движение nz по часовой стрелке приводного элемента 10а регулировочного устройства 10. Это поворотное движение передается от соединенной с приводным элементом 10а муфты свободного хода на регулировочный вал 5b, причем происходит уменьшение воздушного зазора.

При отпуске дискового тормозного механизма 1 тормозной рычаг 8 поворачивается обратно, причем приводной палец 8а передвигается в направлении отпуска hl. При этом он входит в контакт с другой стенкой 15а переключающей вилки и поворачивает, таким образом, приводной элемент 10а в направлении поворота nl против часовой стрелки. Так как приводной элемент 10а соединен с муфтой свободного хода регулировочного устройства 10, то это движение не передается на регулировочный вал 5b (это было бы в данном случае увеличением воздушного зазора, что не является желательным).

Регулировочное или котировочное движение для уменьшения воздушного зазора, которое осуществляет регулировочный вал 5b, через синхронизатор 11, как описано выше, передается на передающий вал 5'b, а также на датчик 12 износа. Датчик 12 износа вырабатывает, в зависимости от углового положения передающего вала 5'b, пропорциональный угловому положению, электрический сигнал (аналоговый или цифровой), который используется в электрическом/электронном устройстве, к примеру, в устройстве 19 управления тормозным механизмом, в качестве меры износа тормозных накладок 3, а также тормозного диска 2 дискового тормозного механизма 1, для постоянной регистрации износа пары трения (тормозные накладки 3 и тормозной диск 2). Таким образом, метрологически может быть определена прогрессирующая с износом юстировка (выдвигание, регулировка) резьбовых поршней 6, 6'. Это электрическое/электронное устройство базируется, к примеру, на измерении пути регулировки, то есть, угла поворота, резьбовых поршней 6, 6' с помощью потенциометра, который интегрирован в каждый колесный тормоз соответствующего транспортного средства. Измеренные значения подвергаются контролю, в соответствии с ситуацией на колесной паре, в блоке оценки результатов и при достижении заданного значения износа или предельного значения (в соответствии с выдвинутым или отрегулированным состоянием резьбовых поршней 6, 6') производится уведомление, к примеру, посредством акустического или/и оптического предупредительного сигнала.

Посредством устройства 20 контроля воздушного зазора в соответствии с изобретением распознаются и визуализируются недопустимые отклонения воздушного зазора от заранее установленных значений. Устройство 20 включает в себя устройство 20а управления (фиг. 1), которое ниже будет описано более детально. Устройство 20а управления соединено с датчиком 12 износа и с устройством 19 управления тормозным механизмом. При этом устройство 20а управления использует сигналы датчика 12 износа и устройства 19 управления тормозным механизмом.

Прежде всего, предлагается описание взаимосвязи между зажимным усилием, воздушным зазором, регулировкой и датчиком 12 износа.

Фиг. 5 демонстрирует схематичную диаграмму характеристической кривой «давление/ход». Фиг. 5а демонстрирует, к тому же, схематичную диаграмму сигнала датчика.

В схематичной диаграмме с фиг. 5 давление p в тормозной системе зажимного устройства дискового тормозного механизма 1 представлено на ординате выше хода h рычага (абсциссы). Давлением p в тормозной системе может быть, к примеру, давление воздуха пневматического цилиндра или/и гидравлического цилиндра, или зажимное усилие приводимого в действие посредством электродвигателя элемента управления тормозным устройством. Под ходом h рычага следует понимать ход тормозного рычага 8.

Фиг. 5а демонстрирует посредством такой же абсциссы ход h рычага, как и на фиг. 5. Над ходом h рычага в данном случае, однако, нанесено значение U сигнала 17 датчика 12 износа. В данном примере исходят из того, что датчик 12 износа имеет потенциометр в качестве приемного элемента, то есть, изменяемое посредством вышеописанного поворота передающего вала 5'b электрическое сопротивление, на которое подается постоянное электрическое напряжение. Значением U сигнала в данном примере является в этом случае электрическое напряжение, которое может быть снято на приемном элементе и которое пропорционально повороту передающего вала 5'b. То есть, значение U сигнала в виде электрического напряжения пропорционально регулировке регулировочного устройства 10. Значение U сигнала изменяется лишь тогда, когда происходит регулировка.

Ссылочной позицией 16 на фиг. 5 обозначена примерная характеристическая кривая «давление - (усилие -) ход» тормозного механизма, к примеру, дискового тормозного механизма 1. Тормозной цилиндр взаимодействует с тормозным рычагом 8.

Процесс приведения в действие зажимного устройств включает в себя зажим и отпуск. В нерабочем состоянии (давление в тормозной системе = 0) тормозной цилиндр и тормозной рычаг 8, за счет расположенных внутри обратных пружин 7а, находятся в представленном на фиг. 1 и 2 исходном положении или в положении отпуска. При увеличении давления p в тормозной системе или отдаче усилия тормозного цилиндра, к примеру, (не изображенный) поршневой шток, во взаимодействии с участком 8c подачи усилия (фиг. 2), передвигает тормозной рычаг 8, а он зажимные элементы (траверсу 7 с резьбовыми поршнями 6, 6') в суппорте 4 дискового тормозного механизма. Как только преодолен конструктивный воздушный зазор, который именуется также номинальным воздушным зазором, (свободный ход 14 на фиг. 3 и 4), приводной палец 8а тормозного рычага 8 касается пальца 10b переключающей вилки приводного элемента 10а с муфтой свободного хода регулировочного устройства 10. Такая ситуация имеет место при ходе h0 рычага.

При зажиме давление p в тормозной системе в зоне перекрытия воздушного зазора увеличивается до значения хода h0 рычага с относительно небольшим подъемом кривой 16. В этой зоне воздушный зазор перекрывается. Воздушный зазор соответствует, тем самым, ходу h рычага от нулевой точки до значения хода h0 рычага. В этой точке R0 трения кривая 16 давления p в тормозной системе пересекает параллель к ординате, которая проходит через ход h0 рычага. При ходе h0 рычага кривая 16 назначена давлению p0 в тормозной системе.

«Точкой трения» является точка, в которой тормозные накладки 3 прилегают к тормозному диску 2 дискового тормозного механизма 1. Дальнейший зажим (участок 16а зажима) вызывает затем, за счет прижима тормозных накладок 3 с нарастающим усилием к тормозному диску 2, процесс торможения или замедления, причем давление p в тормозной системе на участке 16а зажима сильно возрастает. Отпуск зажимного устройства (за счет уменьшения давления p в тормозной системе) способствует перемене направления вышеописанного процесса.

Фиг. 6 представляет схематичную диаграмму характеристической кривой 18 датчика. При этом значение U сигнала, к примеру, электрическое напряжение, нанесено на ординату над значением общего износа GV на абсциссе. Общий износ GV относится к паре трения тормозных накладок 3 и тормозного диска 2. У новых пар трения износ пока отсутствует и исходное значение задается как значение Ua сигнала. Характеристическая кривая 18 датчика имеет в данном случае линейную форму и проходит с определенным подъемом от исходного значения Ua к конечному значению Ub, которому назначено значение общего износа GVa. При общем износе GVa необходима замена, по меньшей мере, тормозных накладок 3, и граница износа достигнута. На это указывает скачок напряжения на значении Uc сигнала, для чего датчик 12 износа осуществлен соответствующим образом. Значение Ua сигнала в качестве исходного значения имеет, к примеру, напряжение около 0,8 В. Общий износ GVa достигается при напряжении при значении Ub сигнала около 3,5 В. Затем происходит скачок напряжения до значения Uc сигнала, которое составляет примерно 4 B. Естественно, могут использоваться и другие значения напряжения или же значения тока (или же другие значения) в качестве значений U сигнала.

Производится распознавание случаев. Сначала рассматривается случай, при котором фактическая точка трения совпадает с заданной точкой трения. При этом, в соответствии с фиг. 5, точка R0 трения совпадает с ходом h0 рычага, и регулировка посредством регулировочного устройства 1 не производится. Этот случай имеет место тогда, когда, к примеру, тормозные накладки 3 новые или регулировка произведена на предыдущем процессе торможения. Это означает, что фактический воздушный зазор соответствует заранее заданному воздушному зазору, и в регулировке нет необходимости. То есть, регулировка не производится. Тормозные накладки 3 располагаются уже на тормозном диске 2, и давление p в тормозной системе на участке торможения 16а сильно возрастает.

К этому фиг. 5а демонстрирует соответствующий сигнал 17 датчика, который в положении покоя дискового тормозного механизма 1, то есть при не приведенном в действие зажимном устройстве, и при приведении в действие до момента преодоления конструктивного воздушного зазора вплоть до достижения хода h0 рычага, имеет постоянное значение. Это представлено на фиг. 5а посредством значения U0 сигнала. Значение U0 сигнала соответствует, таким образом, значению регулировки, которое происходит от регулировки, осуществленной в последний раз, или при наличии новых тормозных накладок 3 образует исходное значение.

Дальнейшее движение приводного пальца 8а при увеличивающемся давлении p в тормозной системе на участке 16а торможения передается именно на палец 10b переключающей вилки приводного элемента 10а регулировочного устройства 10 (фиг. 3, 4), однако, имеющаяся в регулировочном устройстве 10 предохранительная муфта срабатывает, так как тормозные накладки 3 уже прилегают к тормозному диску 2. Приводной элемент 10а осуществляет затем движение относительно неподвижного регулировочного вала 5b. Таким образом, регулировка не производится. Регулировочный вал 5b и соединенный с ним через синхронизатор 11 передающий вал 5b с присоединенным к нему датчиком 12 износа не меняют положения.

Сигнал 17 датчика, таким образом, не изменяется и остается постоянным на уровне значения U0 сигнала.

Далее фиг. 5 демонстрирует также случаи, при которых фактическая точка трения не совпадает с заданной точкой трения при ходе h0 рычага. Сначала рассматривается случай, при котором воздушный зазор, ввиду износа тормозных накладок 3 в ходе осуществленных ранее процессов торможения, стал больше. То есть, фактическая точка трения сместилась к большему значению регулировочного хода h рычага. Эта фактическая точка трения представлена в данном случае как точка R1 трения при ходе h1 рычага. Ход h1 рычага при этом больше, чем предыдущий ход h0 рычага, что обусловлено тем, что, ввиду износа тормозных накладок 3, должен быть перекрыт больший воздушный зазор, а именно, конструктивный воздушный зазор, до хода h0 рычага и затем обусловленный износом воздушный зазор до хода h1 рычага. При достижении этой точки R1 трения с соответствующим давлением p1 в тормозной системе давление p в тормозной системе сильно возрастает на участке 16b зажима, который переместился на фиг. 5 вправо.

При достижении хода h0 рычага с соответствующим давлением p0 в тормозной системе фактическая точка R1 трения, однако, еще не достигается. Теперь приводится в действие регулировочное устройство 10, так как тормозные накладки 3 еще не прилегают к тормозному диску 2 и, таким образом, предохранительная муфта регулировочного устройства 10 не срабатывает. Дальнейшее движение приводного пальца 8а при увеличивающемся давлении p>p0 в тормозной системе снова передается на палец 10b переключающей вилки приводного элемента 10а регулировочного устройства 10 (фиг. 3, 4). Приводной элемент 10а поворачивает регулировочный вал 5b посредством муфты свободного хода. Таким образом, производится регулировка. Регулировочный вал 5b и соединенный с ним через синхронизатор 11 передающий вал 5'b с присоединенным к нему датчиком 12 износа смещаются. Это демонстрируется на фиг. 5а посредством участка 17а регулировки сигнала 17 датчика, который с определенным наклоном уходит вверх.

При этом значение U0 сигнала, которое назначено значению хода h0 рычага, изменяется на новое значение U1 сигнала при значении хода h1 рычага. В представленном примере U1 больше, чем U0, однако, в другом варианте осуществления возможна и обратная ситуация. После того, как регулировка до заранее заданного значения воздушного зазора в точке R1 трения осуществлена, значение U1 сигнала соответствует фактическому износу тормозных накладок 3 и тормозного диска 2. Это значение U1 сигнала остается постоянным до изменения посредством последующей регулировки. Это демонстрирует участок 17b постоянного сигнала, начиная со значения хода h1 рычага на фиг. 5а.

В другом случае приводной элемент 10а регулировочного устройства 10 посредством своего пальца 10b переключающей вилки (фиг. 3, 4), к примеру, вследствие ошибки, вращательного движения (на фиг. 4 с поворотом nl против часовой стрелки) против своего функционально заданного направления вращения, может производить поворот nz (то есть против направления зажима соединенной с приводным элементом 10а муфты свободного хода). Таким образом, необходимый свободный ход 14 в процессе регулировки уменьшается. В результате при последующем торможении получаем точку R2 трения при ходе h2 рычага, причем ход h2 рычага короче, чем ход h0 рычага. При этом торможение (участок 16c торможения) происходит даже перед достижением конструктивного воздушного зазора при давлении p0 в тормозной системе и ходе h0 рычага. После дальнейших торможений выявляется износ, который затем уже в точке R2трения регулируется вышеописанным образом. Посредством такой, соответственно досрочной, регулировки формируется нежелательно уменьшенный воздушный зазор.

Также датчик 12 износа при более раннем контакте пальца 10b переключающей вилки с приводным пальцем 8а (фиг. 3, 4) при ходе h2 рычага, соответственно, поворачивается раньше и изменяет значение U0 сигнала теперь уже при более коротком ходе h2 рычага на участке 17'а сигнала на уже возникающий при ходе h0 рычага участок 17'b постоянного сигнала. Это поясняется на фиг. 5a штриховыми линиями с двойным пунктиром для 17'а и 17'b.

В устройстве 19 управления тормозным механизмом (к примеру, в электронной тормозной системе EBS) имеются в распоряжении значения р0, р1, р2 (и естественно, другие) давления в тормозной системе, которые заданы при соответствующем ходе h0, h1, h2 рычага в тормозном цилиндре. Это выявляется из характеристической кривой «давление - ход» тормозного цилиндра, которая сохранена в памяти устройства 19 управления тормозным механизмом в качестве контрольного значения или/и в запоминающем устройстве 21 устройства 20 контроля воздушного зазора (см. фиг. 7). Упрощенная, аналогичная характеристическая кривая 16 представлена на фиг. 5. Таким образом, имеется, соответственно, пара значений р/u из давления p в тормозной системе и сигнала 17 срабатывания датчика 12 износа. Под термином «сигнал срабатывания датчика» следует понимать значение U сигнала 17 датчика 12 износа, включая временную характеристику значения U сигнала. Это будет пояснено далее.

При этом для вышеупомянутых трех случаев необходимо различать следующее.

В первом случае, когда при достижении точки R0 трения с давлением р0 в тормозной системе при ходе h0 рычага регулировка не производится, так как фактический воздушный зазор соответствует номинальному воздушному зазору, пара значений p/u состоит из давления р0 в тормозной системе и сначала постоянного значения U0 сигнала датчика 12 износа. Сигналом срабатывания датчика является в данном случае постоянное значение U0 сигнала.

Во втором случае имеется износ, фактическая точка R0 трения с соответствующим давлением p1 в тормозной системе достигается только после перекрытия номинального воздушного зазора после прохождения давлением р0 в тормозной системе без прохождения участка 16а торможения и без сильного увеличения давления p в тормозной системе.

При этом, однако, происходит регулировка, которая начинается при давлении р0 в тормозной системе с ходом h0 рычага и имеет следствием изменение значения U сигнала 17 датчика 12 износа. В этом случае это изменение значения U сигнала 17 датчика является сигналом срабатывания датчика. Соответствующая пара значений p/u имеет в данном случае давление p1 в тормозной системе и сигнал срабатывания датчика U>U0.

В третьем случае с давлением р2 в тормозной системе в точке R2 трения при ходе h2 рычага номинальный воздушный зазор (при давлении р0 в тормозной системе в точке R0 трения при ходе h0 рычага) выходит за границы нижнего предельного значения, причем давление р2 в тормозной системе, вследствие этого, в начале изменения значения U0 сигнала 17 датчика 12 износа меньше номинального давления р0 в тормозной системе (приложенного давления). Соответствующая пара значений р/u имеет в данном случае давление р2 в тормозной системе и сигнал срабатывания датчика U

Посредством сравнения этих значений можно установить, появляется ли сигнал срабатывания датчика значения U сигнала 17 датчика 12 износа перед, при, или после достижения соответствующего номинального давления р0 в тормозной системе в качестве приложенного давления.

Эта разность между номинальным давлением р0 в тормозной системе (приложенное давление) и фактическим давлением p в тормозной системе при возникновении сигнала срабатывания датчика перед достижением номинального давления р0 в тормозной системе может быть положена в основу в качестве спускового элемента для запуска предупредительного сигнала или другого мероприятия.

Такой контроль воздушного зазора производится посредством устройства 20 контроля воздушного зазора. Для этого фиг. 7 демонстрирует схематичную блок-схему устройства 20 контроля воздушного зазора.

На транспортном средстве устройство 20 контроля воздушного зазора предусмотрено для каждого колесного тормоза, к примеру, у грузового автомобиля с тремя осями для шести колесных тормозов.

Устройство 20 контроля воздушного зазора включает в себя в данном примере устройство 20а управления, датчик 12 износа и сигнальный блок 26. Кроме того, в данном примере осуществления ему назначено устройство 19 управления тормозным механизмом, с которым соединено устройство 20а управления. Вместо устройства 19 управления тормозным механизмом или в дополнение к нему, к устройству 20а управления, разумеется, могут быть подсоединены и соответствующие датчики. Этими датчиками могут быть, к примеру, датчик ножного тормоза для регистрации торможения, датчик давления или/и усилия для регистрации зажимного усилия или давления p в тормозной системе, датчик хода рычага или датчик хода поршня тормозного цилиндра для регистрации хода h рычага. Кроме того, характеристическая кривая тормозного цилиндра или/и дискового тормозного механизма 1 в качестве характеристической кривой «давление - ход», как, к примеру, характеристическая кривая 16 на фиг. 5, записывается в устройство 19 управления тормозным механизмом или в специальное запоминающее устройство, к примеру, в устройство 20а управления.

В качестве примера для регистрации дополнительных величин, которые возможно могут быт привлечены к оценке измеренных значений и полученных от устройства 20а управления величин, представлено устройство 27 регистрации температуры. Это может быть, к примеру, датчик температуры на каждом колесном тормозе соответствующего транспортного средства, который, соответственно, соединен с устройством 20а управления.

Соединение с устройством 20а управления могут обеспечивать электрические или оптические линии передачи, однако, разумеется, возможны и беспроводные соединения, к примеру, от каждого колесного тормоза транспортного средства к центральному сигнальному блоку 26.

Устройство 20а управления включает в себя в данном примере запоминающее устройство 21, блок 22 распознавания, блок 23 сравнения, блок 24 оценки результатов и блок 25 вывода.

Запоминающее устройство 21 служит для сохранения, в частности, заранее устанавливаемых значений, к примеру, табличных значений и/или характеристических кривых соответствующего тормозного цилиндра и датчика 12 износа. Характеристическая кривая «давление - ход» соответствующего тормозного цилиндра может быть, однако, записана в запоминающее устройство 21 и посредством так называемого самостоятельного изучения. Это может происходить, к примеру, при новом режиме дискового тормозного механизма 1. То же самое относится и к характеристическим кривым датчиков 12 износа. В память запоминающего устройства 21 могут быть записаны, разумеется, и другие значения в качестве контрольных значений, предельных значений и проч. Запоминающее устройство 21 соединено с блоком 23 сравнения.

Запоминающее устройство 21 служит также для сохранения зарегистрированных датчиком 12 износа значений, или посредством (не изображенного) прямого соединения с ним или, к примеру, через устройство 19 управления тормозным механизмом.

Блок 22 распознавания соединен с датчиком 12 износа. Он регистрирует фактическое значение U сигнала 17 датчика 12 износа. Кроме того, блок 22 распознавания присоединен к блоку 23 сравнения и предоставляет в распоряжение блока 23 сравнения зарегистрированное значение U сигнала в соответствующей форме, к примеру, в виде цифрового сигнала.

Блок 23 сравнения образует посредством фактических значений р давления в тормозной системе из устройства 19 управления тормозным механизмом или других, не представленных датчиков и посредством полученных от блока 22 распознавания фактических значений U сигнала фактические пары значений p/U. Блок 23 сравнения сопоставляет их с табличными значениями или со значениями характеристических кривых из запоминающего устройства 21 или/и из устройства 19 управления тормозным механизмом. Блок 23 сравнения передает свои результаты сравнения на блок 24 оценки результатов, с которым он соединен.

Блок 24 оценки результатов производит оценку полученных от блока 23 сравнения данных, причем возвращает их также на запоминающее устройство 21 (что не изображено). В зависимости от результатов оценки блок 24 оценки результатов активирует связанный с ним блок 25 вывода таким образом, что он передает его значения, предупреждения, информацию с соответствующими указаниями на вывод. Кроме того, блок 24 оценки результатов соединен со следующим запоминающим устройством 21а, в памяти которого, к примеру, фактическое значение U сигнала временно или для других применений может быть сохранено. Разумеется, и другие значения могут быть записаны или/и сохранены в памяти запоминающего устройство 21а.

Блок 25 вывода подготавливает полученную от блока 24 оценки результатов информацию для выявления или уведомления и передает ее в соответствующей форме на сигнальный блок 26.

В процессе торможения, который через устройство 19 управления тормозным механизмом или, к примеру, посредством датчика ножного тормоза распознается устройством 20 контроля воздушного зазора, устройство 20 контроля воздушного зазора активируется.

Образованные блоком 23 сравнения фактические пары значений p/U сравниваются с записанными в память запоминающего устройства 21 парами значений. При увеличении давления p в тормозной систем контролируют, началось ли до достижения номинального давления p0 в тормозной системе изменение постоянного значения U сигнала датчика 12 износа. Если это имеет место (U>U0), то через блок 24 оценки результатов на сигнальный блок 25 передается предупреждение для акустического, оптического, осязательного или/и буквенно-цифрового сообщения посредством сигнального блока 26 о том, что номинальное значение воздушного зазора ниже предельно допустимого.

Когда номинальное давление р0 в тормозной системе достигнуто, сигнал срабатывания датчика не реализован и давление p в тормозной системе на участке 16а торможения (сохраненном в памяти запоминающего устройства) сильно возрастает, исходят из того, что регулировка не производится и воздушный зазор корректен.

Когда номинальное давление р0 в тормозной системе достигнуто, сигнал срабатывания датчика регистрируется и давление p в тормозной системе возрастает не сильно, а сохраненная в памяти характеристическая кривая 16 проходит далее, посредством блока 24 оценки результатов сигнальному блоку 25 сообщается о том, что регулировка производится. При этом анализ регулировки может быть осуществлен также таким образом, что регулировка может быть незначительной, нормальной или значительной.

Контроль воздушного зазора резюмирован в следующей таблице.

Фиг. 8 демонстрирует структурную схему примера осуществления способа в соответствии с изобретением для контроля воздушного зазора посредством вышеописанного устройства контроля воздушного зазора.

При этом на первом этапе способа S1 фактические пары значений p/U образуются во время процесса торможения, причем производится регистрация значений U сигнала.

На втором этапе S2 способа фактические пары значений p/U сравниваются с сохраненными в памяти запоминающего устройства 21 парами значений.

И на основании этих сравнений на третьем этапе S3 способа производится оценка результатов с возможным уведомлением.

При определенных рабочих состояниях дискового тормозного механизма 1 может являться целесообразным предотвращение слишком раннего или излишнего предупредительного сигнала. Когда, к примеру, воздушный зазор, вследствие термических воздействий, уменьшен лишь временно (р<р0 и U

В соответствии с характеристикой дискового тормозного механизма 1 и парами трения могут быть разработаны различные стратегии при оценке данных (пар значений p/U; температуры) посредством блока 24 оценки результатов. Так, к примеру, выдача предупреждения или предупредительного сигнала может быть установлена, к примеру, лишь после определенного количества измеренных значений или контрольных наблюдений (фактические пары значений p/U) за пределами допусков. Также определенная тенденция измеренных значений в фактических парах значений p/U может быть положена в основу уведомления (положительного, отрицательного или нейтрального).

В то время как регистрация и оценка пары значений p/U в любой момент работы дискового тормозного механизма 1 может производиться посредством устройства 20 контроля воздушного зазора, возможны, разумеется, различные принципы действия. Как временной момент, так и частота контроля воздушного зазора могут быть определены в зависимости от типа или варианта использования транспортного средства. Так, к примеру, контроль воздушного зазора может осуществляться во время остановки транспортного средства (посредством запуска автоматического зажима тормозного механизма или через сигнальный блок с требованием к водителю) или во время движения. Контроль воздушного зазора может производиться также только после определенного количества торможений или же непрерывно.

Вышеописанное согласование (пары значений p/U) давления (приложенное давление) в тормозной системе и сигнала срабатывания датчика в качестве значения U сигнала датчика 12 износа может быть выведено на основании характеристической кривой «давление - ход» используемого тормозного цилиндра и известных геометрических величин дискового тормозного механизма 1. Для более точной и специфической регистрации соответствующих данных тормозного механизма транспортного средства (суппорт 4 дискового тормозного механизма с тормозным цилиндром) возможно, к примеру, в новом режиме дискового тормозного механизма 1 запрограммировать давление начала срабатывании в систему или в устройство 20 контроля воздушного зазора. При этом при контролируемом увеличении давления р в тормозном цилиндре значение U сигнала датчика 12 износа подвергается контролю и давление р в момент срабатывания или же вся характеристическая кривая сохраняются в памяти.

Другие параметры дискового тормозного механизма 1, учет которых предпочтителен для точности измерения в процессе контроля воздушного зазора, могут быть также запрограммированы и использованы в оценке измеренных значений. Так как датчик 12 износа обычно перемещается посредством механических передающих элементов (зубчатых колес, цепей и т.д.), то механический зазор оказывает воздействие на синхронное движение тормозного рычага 8 и датчика 12 износа и, тем самым, на сигнал 17 датчика. Суммарный зазор этих механических зазоров между приводным пальцем 8а тормозного рычага 8 и датчика 12 износа вызывает гистерезис в эпюре напряжений кривой сигнала 17 датчика при запуске (ходе торможения) и отпуске (обратном ходе). Этот гистерезис может быть измерен посредством измерения значений U сигнала 17 датчика при подаче воздуха в тормозной цилиндр и при отведении воздуха из тормозного цилиндра, сохранен в запоминающем устройства 21 и использован для корректировки данных измерений.

Устройство 20 контроля воздушного зазора описано, к примеру, для определенного конструктивного типа дисковых тормозных механизмов 1.

Изобретение не ограничено вышеописанными примерами осуществления. Оно может быть модифицировано в рамках приложенной формулы изобретения.

Так устройство 20 контроля воздушного зазора может быть использовано и для других конструктивных форм регулировочного устройства 10, приводного механизма 9 и электронных датчиков износа, так как функциональные основы действительны и в этом случае.

Использование барабанных тормозных механизмов также возможно, так как они частично также оснащены электронными системами регистрации износа и системами управления с системами управления торможением (EBS), и касательно принципов регулировки подчиняются тем же закономерностям.

Возможно, чтобы на транспортном средстве предусмотренное для каждого колесного тормоза устройство 20 контроля воздушного зазора располагалось в центре транспортного средства, к примеру, у общего устройства 19 управления тормозным механизмом или в нем. Устройства 20 контроля воздушного зазора могут являться при этом элементами программного обеспечения устройства 19 управления тормозным механизмом.

Реферат

Группа изобретений относится к области транспортного машиностроения. Дисковый тормозной механизм содержит тормозной рычаг, регулировочное устройство, соединенное с тормозным рычагом для регулировки износа тормозных накладок и тормозного диска, датчик износа тормозных накладок и тормозного диска, устройство управления тормозным механизмом и устройство контроля воздушного зазора с устройством управления, которое соединено с датчиком износа и с устройством управления тормозным механизмом. Способ контроля воздушного зазора упомянутого дискового тормозного механизма содержит этапы:- образование фактических пар значений из фактических значений давления в тормозной системе и зарегистрированных фактических значений сигнала датчика износа во время процесса торможения;- сравнение образованных фактических пар значений с ранее сохраненными контрольными значениями;- оценка результатов сравнения и выдача уведомлений для контроля воздушного зазора. Достигается улучшение контроля воздушного зазора в дисковом тормозном механизме. 2 н. и 18 з.п. ф-лы, 9 ил., 1 табл.

Комментарии